Изобретение относится к механической обработке металлов, а именно к устройствам для чистового упрочняющего обкатывания деталей роликами.

Известно устройство для обкатывания винтовых поверхностей, например, крупномодульных червяков роликом, которое с целью увеличения интенсивности деформации поверхностного слоя металла выполнено ввиде шарнирного параллелограмма, на одном рычаге которого расположен ролик, поджатый к обкатываемой детали силовым механизмом усилием, величина которого определена положением противоположного рычага параллелограмма относительно специального копира 1.

Недостатком устройства является его низкая производительность, так как для обкатывания винтовых поверхностей по всему рабочу профилю требуется большое число проходов, равное частному от деления длины образующей профиля резьбы на величину подачи ролика в направлении образующей. Необходимо значительное время на обратные холостые ходы.

Известно также устройство для обкатывания винтовых поверхностей, например, червяков, содержащее разъемную обойму и ролики, установленные симметрично оси обрабатываемой детали. Один из роликов входит во впадину профиля резьбы червяка, а другой охватывает профиль с двух сторон.

В процессе обработки червяка ролики находятся в беззазорном зацеплении с его профилем, при помощи гидравлических цилиндров вдавливаются в него и при вращении червяка обкатывают обрабатываемую поверхность 2 .

Для обеспечения полного обкатывания всего профиля .резьбы червяка боковую поверхность профиля роликов делают криволинейной, а углы профиля роЛиков различными. Недостатками такого устройства являются его низкая производительность и малая эффективность обработки. Малая кривизна в контакте роликов с обрабатываемой винтовой поверхностью червяка для смятия микронеровностей при более, чем 30 проходах, требует усилия не менее 10000 Н, что определяет необходимость использования специального оборудования.

Цель изобретения - повышение качества винтовых поверхностей и производительности процесса обкатывания.

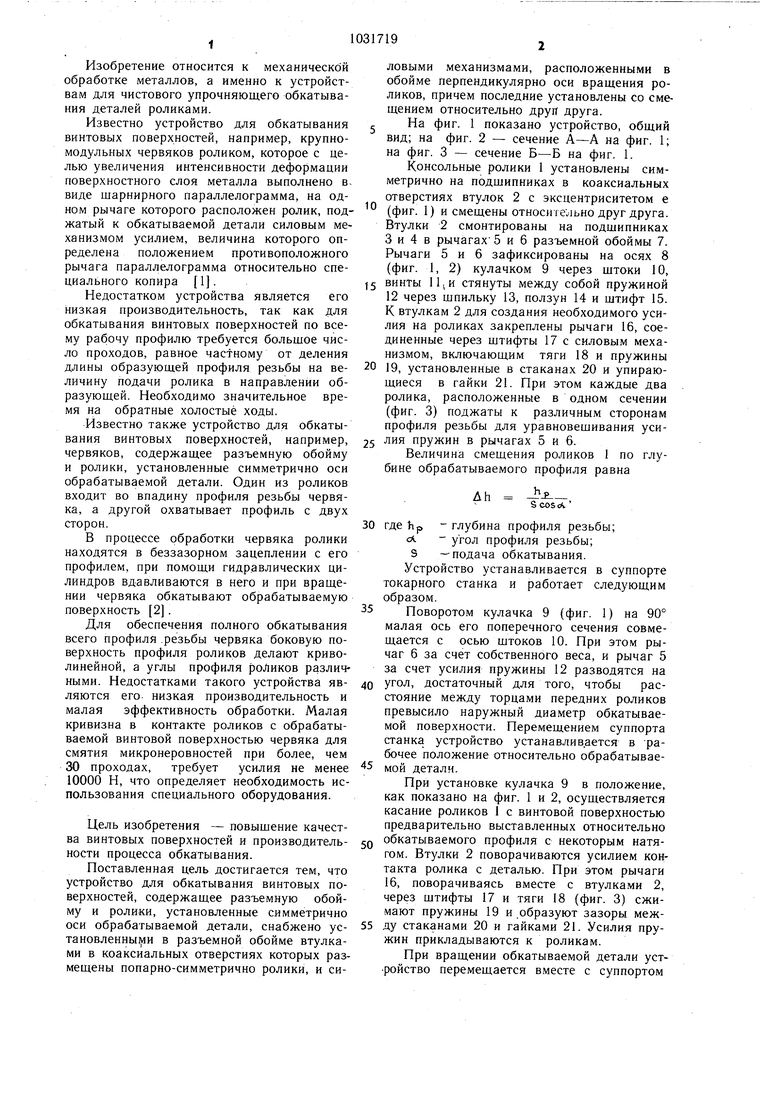

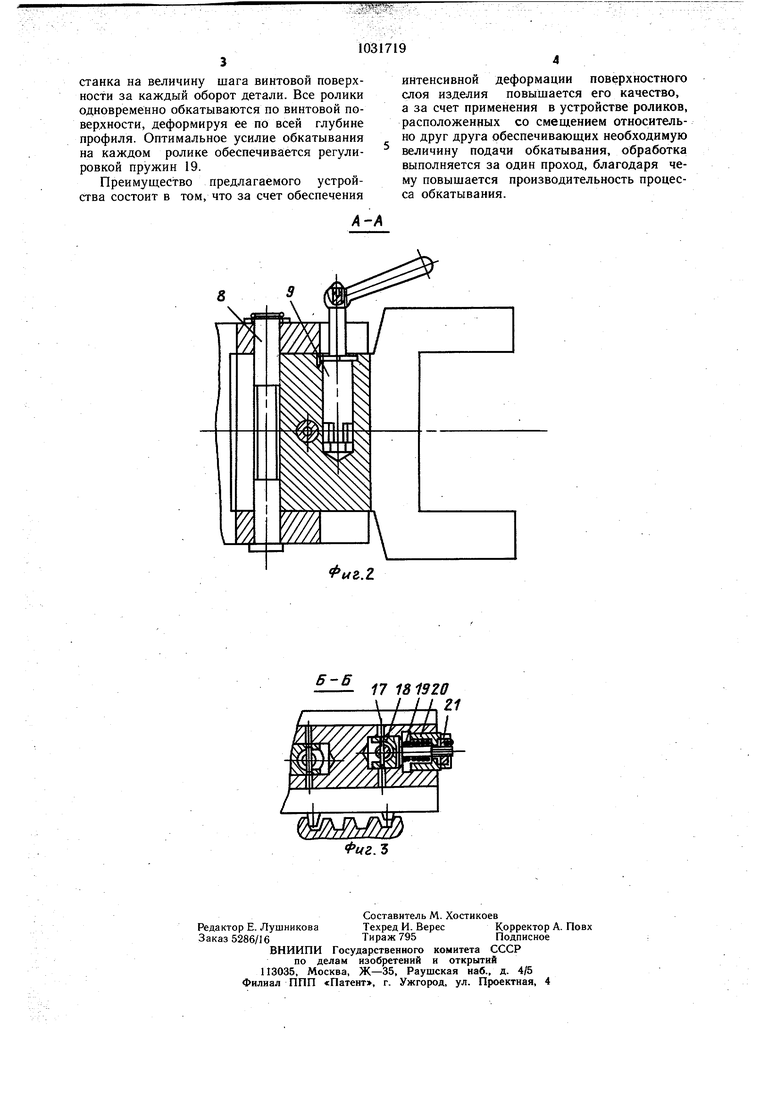

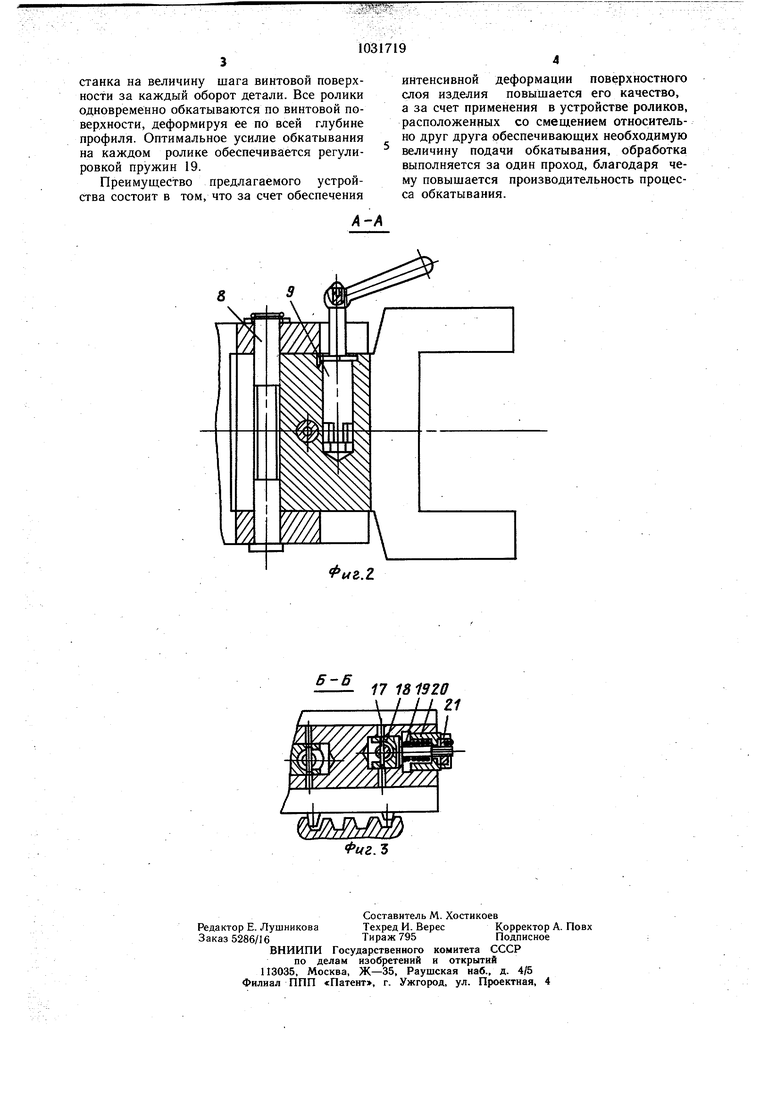

Поставленная цель достигается тем, что устройство для обкатывания винтовых поверхностей, содержащее разъемную обойму и ролики, установленные симметрично оси обрабатываемой детали, снабжено установленными в разъемной обойме втулками в коаксиальных отверстиях которых размещены попарно-симметрично ролики, и силовыми механизмами, расположенными в обойме перпендикулярно оси вращения роликов, причем последние установлены со смещением относительно друя друга. , На фиг. 1 показано устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Консольные ролики 1 установлены симметрично на подшипниках в коаксиальных отверстиях втулок 2 с эксцентриситетом е

(фиг. 1) и смещены относительно друг друга. Втулки 2 смонтированы на подшипниках 3 и 4 в рычагах 5 и б разъемной обоймы 7. Рычаги 5 и 6 зафиксированы на осях 8 (фиг. 1, 2) кулачком 9 через штоки 10,

5 винты II, и стянуты между собой пружиной 12 через шпильку 13, ползун 14 и штифт 15. К втулкам 2 для создания необходимого усилия на роликах закреплены рычаги 16, соединенные через штифты 17 с силовым механизмом, включающим тяги 18 и пружины

0 19, установленные в стаканах 20 и упирающиеся в гайки 21. При этом каждые два ролика, расположенные в одном сечении (фиг. 3) поджаты к различным сторонам профиля резьбы для уравновешивания уси5 ЛИЯ пружин в рычагах 5 и 6.

Величина смещения роликов 1 по глубине обрабатываемого профиля равна

Ah ,

ЗСО5Л

0 где hp - глубина профиля резьбы; л - угол профиля резьбы; S -подача обкатывания. Устройство устанавливается в суппорте токарного станка и работает следующим образом.

Поворотом кулачка 9 (фиг. 1) на 90° малая ось его поперечного сечения совмещается с осью штоков 10. При этом рычаг б за счет собственного веса, и рычаг 5 за счет усилия пружины 12 разводятся на

0 угол, достаточный для того, чтобы расстояние между торцами передних роликов превысило наружный диаметр обкатываемой поверхности. Перемещением суппорта станка устройство устанавливается в рабочее положение относительно обрабатываемои детали.

При установке кулачка 9 в положение, как показано на фиг. 1 и 2, осуществляется касание роликов 1 с винтовой поверхностью предварительно выставленных относительно

обкатываемого профиля с некоторым натягом. Втулки 2 поворачиваются усилием контакта ролика с деталью. При этом рычаги 16, поворачиваясь вместе с втулками 2, через штифты 17 и тяги 18 (фиг. 3) сжимают пружины 19 и образуют зазоры между стаканами 20 и гайками 21. Усилия пружин прикладываются к роликам.

При вращении обкатываемой детали устройство перемещается вместе с суппортом

станка на величину шага винтовой поверхности за каждый оборот детали. Все ролики одновременно обкатываются по винтовой поверхности, деформируя ее по всей глубине профиля. Оптимальное усилие обкатывания на каждом ролике обеспечивается регулировкой пружин 19.

Преимущество предлагаемого устройства состоит в том, что за счет обеспечения

интенсивной деформации поверхностного слоя изделия повышается его качество, а за счет применения в устройстве роликов, расположенных со смещением относительно друг друга обеспечивающих необходимую величину подачи обкатывания, обработка выполняется за один проход, благодаря чему повышается производительность процесса обкатывания.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ КРУПНЫХ РЕЗЬБ И АРХИМЕДОВЫХ ЧЕРВЯКОВ РОЛИКАМИ | 2011 |

|

RU2516195C2 |

| Устройство для отделочно-упрочняющей обработки винтовых поверхностей | 1990 |

|

SU1750934A1 |

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ СЛОЖНОГО ПРОФИЛЯ | 2010 |

|

RU2493954C2 |

| СПОСОБ НАКАТЫВАНИЯ ПРЕДВАРИТЕЛЬНО НАРЕЗАННОЙ РЕЗЬБЫ | 2010 |

|

RU2448801C2 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ ПРЕДВАРИТЕЛЬНО НАРЕЗАННОЙ РЕЗЬБЫ | 2010 |

|

RU2438851C1 |

| СПОСОБ ОБКАТЫВАНИЯ НАРУЖНЫХ ВИНТОВЫХ ПОВЕРХНОСТЕЙ | 2010 |

|

RU2447983C1 |

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ НАРУЖНЫХ ВИНТОВЫХ ПОВЕРХНОСТЕЙ | 2010 |

|

RU2447964C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ВИНТОВ | 2007 |

|

RU2337807C1 |

| Устройство для двухсторонней гибки профилей | 1990 |

|

SU1764739A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ВИНТОВ | 2007 |

|

RU2337806C1 |

УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ ВИНТОВЫХ ПОВЕРХНОСТЕЙ, содержащее разъемную обойму и ролики, установленные симметрично оси обрабатываемой детали, отличающееся тем, что, с целью повышения качества винтовых поверхностей и производительности процесса обкатывания, оно снабжено установленными в разъемной обойме втулками, в коаксиальных отверстиях которых размещены попарно-симметрично ролики, и силовыми механизмами, расположенными в обойме перпендикулярно к оси вращения роликов, причем последние установлены со смещением относительно друг друга. (Л 11 со LA со

8

.г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕЙ ОБКАТКИ КРУПНОМОДУЛЬНЫХ ЧЕРВЯКОВ РОЛИКОМ | 0 |

|

SU274617A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ окончательной доводки профиля глобоидного чевяка и станок для его осуществления | 1959 |

|

SU123833A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| fui.l | |||

Авторы

Даты

1983-07-30—Публикация

1982-04-19—Подача