Изобретение относится к устройствам термической переработки измельченного углеводородного сырья методом термической деструкции, в частности для пиролиза резиносодержащих материалов, например измельченных автомобильных шин, с получением полезных составляющих компонентов, используемых в энергетике и при производстве строительных материалов.

Известно устройство вертикальной печи для термической переработки твердых отходов (а.с. СССР №1679140, МКИ F23G 5/027, опубл. 23.09.91, Бюл. №35), содержащее загрузочное устройство, узел выгрузки продуктов пиролиза в виде системы транспортеров и камеру пиролиза, разделенные прямоугольной шахтой с перфорированной крышкой для отбора и распределения парогазообразных продуктов.

Известна печь для пиролиза изношенных автомобильных шин и способ, реализуемый данным устройством (заявка Японии 58-24473, МПК С10J 3/02, опубл. 21.05.83), включающая вертикальную пиролизную камеру, трубчатый теплообменник, установленный соосно внутри камеры, взаимодействующий с механизмом его подъема и опускания, патрубки вывода газообразных продуктов пиролиза, узел вывода твердых остатков пиролиза, в котором пакет шин располагают с внешней стороны трубчатого теплообменника.

Известна печь для пиролиза углеводородного сырья и способ, реализуемый данным устройством (заявка ФРГ 2949983, МПК С10В 53/00, 1981), содержащая верхнюю и нижнюю части, соединенные между собой с помощью конического разъемного соединения, установленную в полости верхней части печи с образованием с ее боковыми стенками и потолком общего зазора пиролизную камеру, обращенную вниз открытым торцом, патрубки для подвода и отвода греющего газа и средство для отвода продуктов пиролиза. Недостатком известных устройств и способов, реализуемых в них, являются высокие энергозатраты, сложность конструктивного оформления, трудоемкость загрузки и выгрузки.

Известна действующая печь для пиролиза автомобильных шин (патент РФ №2078111, МПК С10В 1/4, C10G 1/10, С10В 53/08, опубл. 27.04.97, Бюл. №12), содержащая пиролизную камеру с каналами отбора газа из пиролизной камеры и подвода теплоносителя в рубашку пиролизной камеры, средство для отбора продуктов пиролиза, устройство охлаждения пиролизного газа, выхлопную трубу. К недостаткам данного способа пиролиза нужно отнести цикличность процесса, что снижает производительность печи, внешний подвод тепла, воздействие высоких температур только по внешнему и внутреннему диаметру шин, трудоемкость загрузки и выгрузки, малый вес загружаемого сырья. Частично эти недостатки компенсируются отсутствием затрат на измельчение шин.

Известна установка для пиролиза измельченного углеводородного сырья (патент РФ №2240339, МПК C10G 9/14, C10G 9/20, С10В 1/04, опубл. 2004.11.20), состоящая из печи с топкой в нижней части, внутри печи установлена пиролизная камера в виде змеевика, с каналами отбора газа из пиролизной камеры и подвода теплоносителя в рубашку пиролизной камеры, средство для отбора продуктов пиролиза, загрузочное устройство, в котором осуществляется предварительный подогрев сырья, емкости для сбора твердых фракций пиролиза, где происходит охлаждение горячих продуктов пиролиза.

Известна установка для пиролиза резиносодержащих отходов (патент РФ №58533, МПК C10G 9/14, опубл. 27.11.2006 г.), включающая расположенные вертикально и последовательно друг за другом и соединенные между собой затворами пиролизную камеру с каналами подвода теплоносителя в рубашку пиролизной камеры и отбора газа из пиролизной камеры, камеру предварительного подогрева сырья и камеру охлаждения твердых остатков пиролиза, выхлопную трубу, при этом камера предварительного подогрева сырья и камера охлаждения остатков пиролиза сообщены с атмосферой, а средство для отбора продуктов пиролиза из пиролизной камеры выполнено с возможностью принудительной эвакуации и сепарации пиролизного газа.

Однако в известной установке процесс нагрева сырья осуществляется недостаточно эффективно, что снижает производительность печи, качество продуктов пиролиза и повышает энергозатраты, а выброс выхлопных газов в атмосферу ухудшает экологическую обстановку.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в повышении производительности установки, улучшении качества продуктов пиролиза, снижении энергетических затрат, улучшении экологичности установки.

Технический результат достигается тем, что в установке для пиролиза углеводородного сырья, включающей пиролизную камеру с каналами подвода теплоносителя и отбора газа из пиролизной камеры, камеру предварительного подогрева сырья и камеру охлаждения твердых остатков пиролиза, расположенные вертикально и последовательно друг за другом и соединенные между собой затворами, теплообменник нагрева, новым является то, что канал подвода теплоносителя из теплообменника нагрева сообщен с внутренним объемом пиролизной камеры, а канал отбора газа из пиролизной камеры сообщен с каналом подачи теплоносителя в теплообменник нагрева, образуя замкнутую систему отбора пиролизного газа из пиролизной камеры и подачи его в ее внутренний объем, кроме того, канал отбора пиролизного газа через теплообменник охлаждения сообщен с каналом сбора пиролизной жидкости и каналом сбора неконденсируемого пиролизного газа.

Канал подачи теплоносителя - пиролизного газа в теплообменник нагрева снабжен циклоном и вентилятором.

В канале сбора неконденсируемого пиролизного газа имеется нормально открытый электроклапан, компрессор и емкость для сбора пиролизного газа, кроме того, канал сбора неконденсируемого пиролизного газа сообщен через регулирующие заслонки с каналом подвода воздуха на горение в теплообменнике нагрева и с каналом подвода топлива в теплообменник нагрева.

На выходе канала сбора пиролизной жидкости с регулируемым уровнем высоты на выходе конденсирующей части пиролизного газа установлена емкость для сбора пиролизной жидкости.

Канал выхлопных газов теплообменника нагрева сообщен с камерой предварительного нагрева, в нем установлен вентилятор, на входе которого установлена регулирующая заслонка.

Камера охлаждения твердых остатков пиролиза имеет канал отбора пара, образующегося в камере охлаждения, сообщенный через калорифер и рекуперативный охладитель с камерой предварительного нагрева сырья.

Камера охлаждения твердых остатков пиролиза снабжена мешалкой.

Пиролизная камера и камера охлаждения твердых остатков имеют вибраторы для повышения интенсивности выгрузки.

В качестве теплообменника нагрева использован рекуперативный теплогенератор.

Установка снабжена блоком управления и регулятором расхода газа в горелочное устройство рекуперативного теплогенератора, обеспечивающими автоматическое поддержание заданной температуры нагрева пиролизного газа.

Установка имеет загрузочное устройство в виде транспортера ковшового типа.

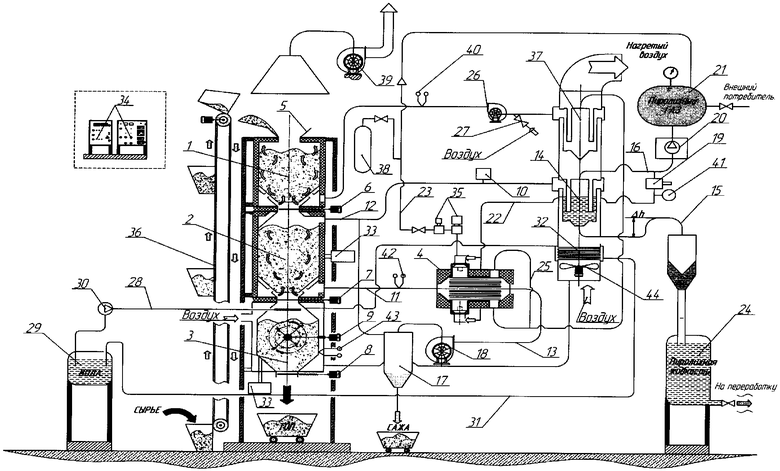

Сущность полезной модели поясняется на чертеже, где: 1 - камера предварительного подогрева сырья; 2 - пиролизная камера; 3 - камера охлаждения твердых остатков пиролиза; 4 - рекуперативный теплогенератор; 5 - клапан загрузочный; 6 - верхний затвор пиролизной камеры; 7 - нижний затвор пиролизной камеры; 8 - клапан выгрузки твердого остатка пиролиза; 9 - мешалка камеры охлаждения твердых остатков пиролиза; 10 - датчик давления горелочного устройства теплогенератора 4; 11 - канал подвода теплоносителя из рекуперативного теплогенератора 4 внутрь пиролизной камеры 2; 12 - канал отбора газа из пиролизной камеры 2; 13 - канал подачи теплоносителя в теплогенератор 4; 14 - рекуперативный теплообменник охлаждения; 15 - канал сбора пиролизной жидкости; 16 - канал сбора неконденсируемого пиролизного газа; 17 - циклон; 18 - вентилятор рециркуляции; 19 - электроклапан; 20 - компрессор; 21 - емкость для сбора пиролизного газа; 22 - канал подвода воздуха в горелку теплогенератора 4; 23 - канал подвода топлива в теплогенератор 4; 24 - емкость для сбора пиролизной жидкости; 25 - канал выхлопных газов; 26 - вентилятор отсоса; 27 - регулирующая заслонка; 28 - канал подвода воды на охлаждение; 29 - емкость воды; 30 - насос подачи воды; 31 - канал отбора пара из камеры охлаждения 3; 32 - калорифер; 33 - вибратор; 34 - блок управления; 35 - регулятор расхода газа в горелочное устройство; 36 - транспортер ковшового типа; 37 - рекуперативный утилизатор тепла; 38 - баллон с клапаном (внешний источник топлива для теплогенератора 4); 39 - отсасывающий вентилятор; 40 - датчик температуры в канале подвода газа в камеру предварительного нагрева 1; 41 - датчик концентрации кислорода; 42 - датчик температуры в канале 12 подвода пиролизного газа внутрь пиролизной камеры; 43 - датчик температуры камеры охлаждения; 44 - вентилятор системы утилизации.

Установка для пиролиза углеводородного сырья включает вертикально и последовательно друг за другом установленные камеру предварительного подогрева сырья 1, пиролизную камеру 2 и камеру охлаждения твердых остатков пиролиза 3. В качестве теплообменника нагрева использован рекуперативный теплогенератор 4. Пиролизная камера 2 имеет загрузочный клапан 5 и верхний 6 и нижний 7 затворы, соединяющие камеры 1, 2, 3. Камера охлаждения твердых остатков пиролиза 3 имеет клапан выгрузки твердого остатка пиролиза 8 и снабжена мешалкой 9. Пиролизная камера 2 имеет канал 11 подвода теплоносителя из рекуперативного теплогенератора 4, сообщеный с внутренним объемом пиролизной камеры 2, и канал 12 отбора газа из пиролизной камеры 2, сообщенный с каналом 13 подачи теплоносителя в теплогенератор 4, образуя замкнутую систему отбора пиролизного газа из пиролизной камеры 2 и подачи его в ее внутренний объем. Канал отбора пиролизного газа 12 через теплообменник охлаждения 14 сообщен с каналом 15 сбора пиролизной жидкости и каналом 16 сбора неконденсируемого пиролизного газа. Канал 13 подачи пиролизного газа в рекуперативный теплогенератор 4 снабжен циклоном 17 и вентилятором рециркуляции 18.

В канале 16 сбора неконденсируемого пиролизного газа имеется нормально открытый электроклапан 19, компрессор 20 и емкость 21 для сбора пиролизного газа, кроме того, канал 16 сбора неконденсируемого пиролизного газа сообщен через регулирующие заслонки с каналом 22 подвода воздуха на горение в теплогенераторе 4 и с каналом 23 подвода топлива в теплогенератор 4.

В канале 15 сбора пиролизной жидкости с регулируемым уровнем высоты на выходе конденсирующей части пиролизного газа установлена емкость 24 для сбора пиролизной жидкости.

Канал 25 выхлопных газов теплогенератора 4 через рекуперативный утилизатор тепла 37 сообщен с камерой предварительного нагрева 1, в нем установлен вентилятор отсоса 26, на входе которого установлена регулирующая заслонка 27.

Камера охлаждения твердых остатков пиролиза 3 имеет канал 28 подвода воды на охлаждение из емкости 29 насосом 30 и канал 31 отбора пара, образующегося в камере охлаждения 3, через калорифер 32 на циркуляцию в емкость 29. Кроме того, тепло через систему утилизации и рекуперативный теплообменник охладитель 14 направляется в камеру предварительного нагрева сырья 1.

Пиролизная камера 2 и камера охлаждения твердых остатков 3 имеют вибраторы 33 для повышения интенсивности выгрузки.

Установка для пиролиза углеводородного сырья снабжена блоком управления 34 и регулятором расхода газа 35 в горелочное устройство теплогенератора 4, обеспечивающими автоматическое поддержание заданной температуры нагрева пиролизного газа.

Установка для пиролиза углеводородного сырья имеет загрузочное устройство в виде транспортера ковшового типа 36.

Работает установка следующим образом.

В первых циклах работа установки начинается подсоединением внешнего источника газа 38 (баллоны пропана, сетевой газ) через клапан на вход газовой арматуры горелки рекуперативного теплогенератора 4. При помощи транспортера 36 загружают положенное количество размельченного сырья (авторезина, дрова, уголь и др.) в камеру предварительного нагрева 1 при закрытой верхней задвижке 6 пиролизной камеры 2. Открывают верхнюю задвижку 6 и засыпают сырье из камеры предварительного нагрева 1 в пиролизную камеру 2. При этом нижняя задвижка 7 пиролизной камеры 2 закрыта. Закрывают верхнюю задвижку 6 пиролизной камеры 2, и в камеру предварительного нагрева 1 снова загружают положенное количество сырья при помощи транспортера 36. Включают с блока управления 34 вентилятор рециркуляции 18 пиролизного газа и вентилятор отсоса продуктов сгорания 26, вентилятор системы утилизации тепла 44. Открывают кран подачи из балона 38 газообразного топлива из внешнего источника в газовую арматуру горелки рекуперативного теплогенератора 4. Нажатием кнопки на блоке управления 34 запускают горелку рекуперативного теплогенератора 4. Начинается постепенный прогрев остаточного воздуха в не заполненных сырьем пустотах пиролизной камеры 2 и в каналах отсоса газа из пиролизной камеры, в циклоне 17, внутри вентилятора 18 и во внутренней полости теплообменника рекуперативного теплогенератора 10. Время прогрева до появления первых признаков начала пиролиза (≥180°С) зависит от мощности горелки рекуперативного теплогенератора 4, от массы загруженного сырья, массы материалов каналов и, естественно, от качества теплоизоляции. С момента начала работы горелки рекуперативного теплогенератора 4 начинается одновременно и прогрев сырья в камере предварительного нагрева 1. Продукты сгорания из выхлопной трубы теплогенератора 4 по каналу 25 попадают в рекуперативный утилизатор тепла 14 выхлопных газов, потом поступают на вход вентилятора 26 и затем вдуваются во внутреннюю полость камеры предварительного нагрева 1 и, проходя через пустоты между сырьем, отдают последнему тепло и выбрасываются в атмосферу под колпак отсасывающего вентилятора 39. Температура нагнетаемых в камере предварительно нагрева 1 продуктов сгорания не должна превышать 180, измеряется датчиком температуры 40, поддерживается количеством подсасываемого воздуха из атмосферы с помощью автоматически регулируемой заслонки 27, установленной на тройнике перед входом в вентилятор 26.

Пиролизная камера 2, камера предварительного нагрева 1 и каналы движения горячих продуктов имеют хорошую теплоизоляцию из выдерживающего высокую температуру материала. При достижении сырьем температуры ≥180°С в пиролизной камере 2 начинается постепенный пиролиз с выходом пиролизного газа в остаточную воздушную среду. Давление в системе рециркуляционной смеси газа (пиролизного и остаточного газа) постепенно повышается, и начинается отвод этой смеси по каналу 12 в рекуперативный охладитель 14, из которого через нормально открытый электроклапан 19 - на вход канала 22 воздуха на горелку теплогенератора 4. Выход нагретой смеси из нижнего патрубка рекуперативного охладителя 14 исключаются высотой жидкостного затвора, обычно равной 100-120 мм.

На линии отвода смеси после нормально открытого электроклапана 19 установлен датчик концентрации кислорода 41. По мере увеличения выхода из сырья пиролизного газа концентрация кислорода в смеси уменьшается, в свою очередь, остаточный кислород входит в экзотермическую реакцию с нагретой массой сырья, и при достижении минимальной концентрации кислорода от датчика 41 получают сигнал на закрытие нормально открытого электроклапана 19. Включается компрессор 20 для закачки несконденсируемой части пиролизного газа в емкость 21. При достижении в емкости 21 давления газа, соответствующего принятому низкому значению давления (250-500 мм водяного столба), внешний источник газа 38 можно отключить и перейти через систему клапанов и редуктора давления 35 на питание горелки теплогенератора 4 пиролизным газом.

Жидкая фракция пиролизного газа заполняет нижние полости рекуперативного охладителя 14 и при достижении в этой полости высоты жидкой фракции больше, чем высоты жидкостного затвора (h) начинает вытекать в приемник емкости для сбора пиролизной жидкости 24. Наиболее благоприятной температурой, измеряемой датчиком температуры 42, при котором наблюдается наибольший выход жидкой фракции (52-54% от массы загруженного сырья), являются значения температур 450-500°С. Эти значения температуры автоматически поддерживаются системой автоматического регулирования мощности горелки теплогенератора 4. Окончание полного пиролиза загруженного сырья определяют по прекращению вытекания жидкой фракции через жидкостный затвор рекуперативного охладителя 14, с одной стороны, и по исчезновению избыточного давления (100-120 мм водного столба) в системе рециркуляции пиролизного газа по датчику давления 10. Выключают компрессор 20, последовательно горелку теплогенератора 4, вентилятор рециркуляции 18 и вентилятор отсоса продуктов сгорания 26.

При закрытой нижней заслонке 8 камеры охлаждения 3 открывают нижнюю заслонку 7 пиролизной камеры 2 и твердые остатки высыпают в камеру охлаждения 3. Для достижения наилучшего результата ссыпания включают кратковременно электровибратор 33 пиролизной камеры 2. Закрывают нижнюю заслонку 7 и открывают верхнюю заслонку 6 пиролизной камеры 2. Предварительно нагретая масса сырья высыпается из камеры предварительного нагрева 1 в пиролизную камеру 2. Закрывают верхнюю заслонку 6 пиролизной камеры 2, включают снова вентилятор рециркуляции 18, вентилятор отсоса продуктов сгорания 26 и зажигают горелку теплогенератора 4. Описанный выше цикл повторяется, при этом параллельно загружают сырьем камеру предварительного нагрева 1.

В камеру охлаждения 3 насосом 30, установленным в емкости воды 29, через форсунки впрыскивается вода мелкими порциями. Образующийся пар по каналу 28 отводится из камеры охлаждения 3 в калорифер 32 утилизации тепла, и образующаяся пароводяная смесь по каналу 31 отводится обратно в емкость 29 и пробулькивает через определенный слой воды в этой емкости. При этом для лучшего охлаждения твердых остатков пиролиза работает мешалка 33 камеры охлаждения 3. При достижении температуры твердых остатков пиролиза ≤150°С, что фиксируется датчиком температуры 43, подача воды мелкими порциями в камеру охлаждения 3 прекращается. Открывается нижняя заслонка 8, и твердые остатки пиролиза ссыпаются в приемный бункер и используются для следующей переработки. Для достижения наилучшего ссыпания из камеры охлаждения 3 на короткое время включают электровибратор 33. После полного ссыпания твердых остатков пиролиза нижнюю задвижку 8 закрывают.

В предлагаемой установке пиролизный газ отбирается из пиролизной камеры 2 в процессе его образования и по каналу 12 через циклон 17 и вентилятор отсоса 18 подается в теплообменник рекуперативного теплогенератора 4, в котором нагревается и направляется по каналу 11 непосредственно внутрь пиролизной камеры 2. Нагрев сырья изнутри нагретым пиролизным газом способствует более быстрому его разложению, что ускоряет процесс пиролиза, повышает производительность установки и качество получаемой продукции. Коэффициент полезного действия по использованию теплоносителя приближается к 85-90%. В установке отсутствуют выброс пиролизного газа (НЧПГ) в атмосферу (экология) в любой стадии цикла или его сжигание на факеле. Выход неконденсирующейся части пиролизного газа составляет около 15% от загруженной массы. Для полного перехода работы установки на пиролизный газ достаточно 1/3 части его входа. Остальная часть пиролизного газа (НЧПГ) может быть использована для получения пара, горячей воды, выработки электроэнергии. Нагретый воздух из системы утилизации тепла может быть использован для отопления подсобных помещений вокруг установки. Жидкая фракция используется для получения бензина, дизтоплива и печного топлива и составляет наибольший коммерческий интерес.

Таким образом, предлагаемая установка для пиролиза углеводородного сырья обладает высокой производительностью за счет эффективного нагрева сырья, путем подачи нагретого в рекуперативном теплогенераторе пиролизного газа непосредственно внутрь пиролизной камеры позволяет получать продукты пиролиза высокого качества. Предлагаемая установка решает актуальные вопросы энергоресурсосбережения и экологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2002 |

|

RU2212430C1 |

| Теплоэнергетический комплекс с использованием в качестве топлива технического животного жира | 2019 |

|

RU2716540C1 |

| Установка для производства пиролизного топлива | 2021 |

|

RU2783823C1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА УГОЛЬНЫХ БРИКЕТОВ ИЗ БИОМАССЫ | 2023 |

|

RU2807761C1 |

| СПОСОБ ПИРОЛИЗНОЙ УТИЛИЗАЦИИ ТВЕРДЫХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И МУСОРОПЕРЕРАБАТЫВАЮЩИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659924C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2006 |

|

RU2341453C2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2014 |

|

RU2582696C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2275416C1 |

| Установка для переработки лигноцеллюлозных отходов в угольные брикеты | 2021 |

|

RU2771646C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ ПИЩЕВОГО ПРОИЗВОДСТВА | 2018 |

|

RU2756212C2 |

Изобретение относится к устройствам термической переработки измельченного углеводородного сырья методом термической деструкции, в частности для пиролиза резиносодержащих материалов, например измельченных автомобильных шин, с получением полезных составляющих компонентов, используемых в энергетике и при производстве строительных материалов. Установка для пиролиза углеводородного сырья включает пиролизную камеру с каналами подвода теплоносителя и отбора газа из пиролизной камеры, камеру предварительного подогрева сырья и камеру охлаждения твердых остатков пиролиза, расположенные вертикально и последовательно друг за другом и соединенные между собой затворами, теплообменник нагрева, канал подвода теплоносителя из теплогенератора сообщен с внутренним объемом пиролизной камеры, а канал отбора газа из пиролизной камеры сообщен с каналом подачи теплоносителя в теплообменник нагрева, образуя замкнутую систему отбора пиролизного газа из пиролизной камеры и подачи его в ее внутренний объем, кроме того, канал отбора пиролизного газа через теплообменник охлаждения сообщен с каналом сбора пиролизной жидкости и каналом сбора неконденсируемого пиролизного газа. 10 з.п. ф-лы, 1 ил.

| Вискозиметр | 1938 |

|

SU58533A1 |

| Вертикальная печь для термической переработки твердых отходов | 1989 |

|

SU1679140A1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2001 |

|

RU2188846C1 |

| WO 2005073346 А, 11.08.2005 | |||

| DE 2949983 А, 19.06.1981. | |||

Авторы

Даты

2009-02-27—Публикация

2007-10-22—Подача