Изобретение относится к производству цветных металлов, конкретно к устройствам для рафинирования магния.

Известна печь с солевым обогревом для плавки магния (авт.св. СССР №1603916, F27B 3/08, С22В), содержащая футерованную шахту со скосами на подине, электроды и кольцевой колпак, причем электроды расположены ниже колпака. Недостатком печи является возможное нарушение электрического режима печи при расположении электродов недопустимо близко к колоколу или подине с накопившимся на ней шламом.

Известна печь для рафинирования магния, включающая кожух с футерованной ванной с электродами, внутри которой установлен колокол с патрубками и дном. Недостатком такой печи, изображенной на чертеже в описании к патенту РФ №2222623, является расположение греющих электродов напротив стенок колокола, что приводит при эксплуатации к неправильному использованию мощности греющего трансформатора, к необходимости увеличивать расстояние между футеровкой и колоколом, увеличивая непроизводительный объем печи.

Известна печь непрерывного рафинирования магния (патент РФ №2228964), принятая в качестве прототипа, включающая свод, кожух с футерованной ванной с электродами, с установленным внутри нее колоколом. На чертеже в описании колокол установлен на анодах над электродами. Недостатком такой печи является неустойчивость электрического и температурного режима печи при недостаточном удалении электродов от элемента колокола и подины со скопившимся на ней магнийсодержащим шламом. Кроме того, электроды не имеют доступа для чистки.

Техническим результатом является стабилизация электрического и температурного режима печи, а следовательно, качества рафинирования и производительности печи за счет уточнения расположения электродов в печи.

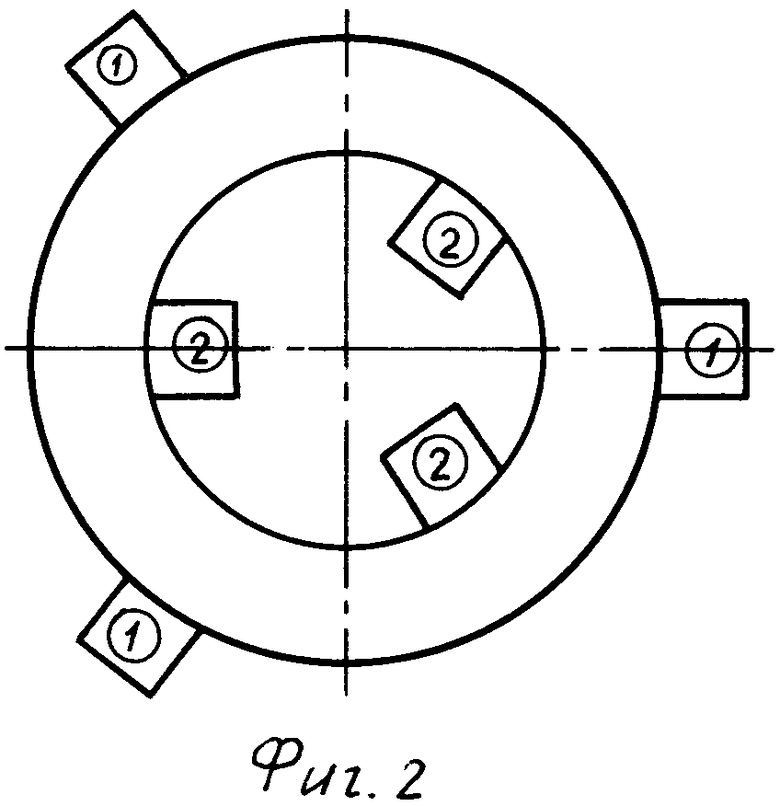

Технический результат достигается тем, что печь включает цилиндрический вертикальный футерованный кожух, установленный внутри на подставках колокол с центральным каналом, подину со скосами, свод и введенные через боковую стенку ниже колокола электроды;

при этом расстояние от подины до электродов составляет 200-300 мм, а расстояние от электродов до колокола 1,0-2,0 высоты электродов;

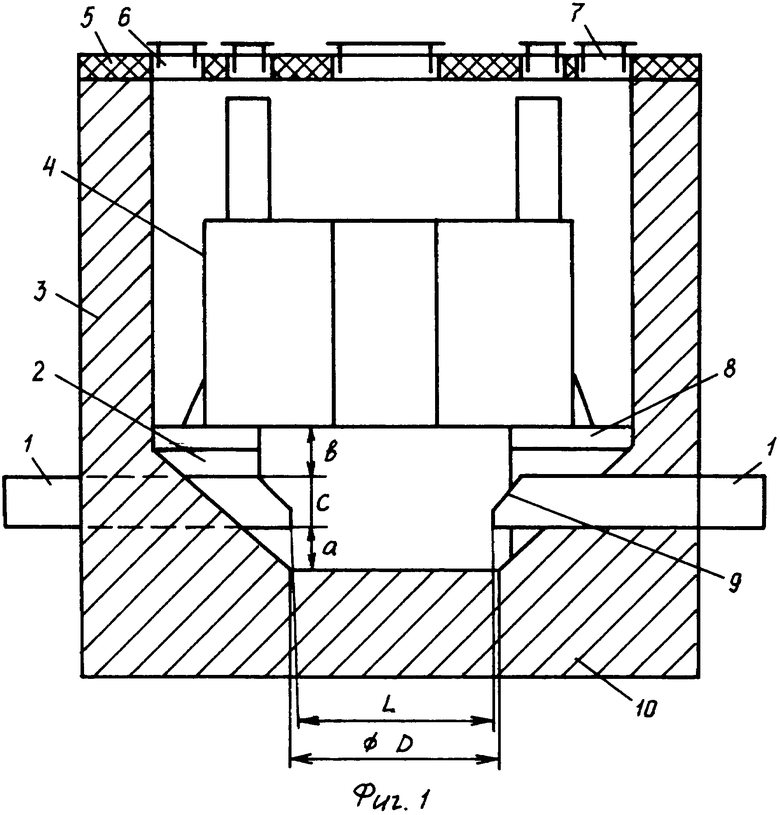

при этом электроды относительно вертикальной оси расположены симметрично и на одном уровне;

при этом в своде над электродами выполнены люки с крышками;

при этом подставки колокола расположены симметрично между электродами;

при этом подставки колокола опираются на электроизоляционные опоры или прокладки;

при этом верхняя грань электродов в объеме печи выполнена скошенной;

при этом диаметр горизонтальной части подины составляет 0,5-0,95 расстояния между диаметрально расположенными электродами.

На фиг.1 показан вертикальный разрез печи, а на фиг.2 - схема расположения электродов и опор колокола в плане. Цифрами обозначены: 1 - электрод; 2 - опора; 3 - футеровка; 4 - колокол; 5 - свод; 6, 7 - люки; 8 - изоляционная прокладка; 9 - скошенная грань электрода; 10 - подина. Буквами обозначены: а - расстояние от подины до электрода; b - расстояние от электрода до колокола; с - высота колокола; L - расстояние между электродами; ⊘D - диаметр горизонтальной части подины.

Оптимальные соотношения положения электродов, колокола и футеровки изучены и подобраны на аналоговой водной модели печи.

Изменение расстояния от подины до электродов -а- менее 200 мм по условиям работы с расплавом может привести к замыканиям через металлсодержащий шлам, а при -а- более 300 мм может образоваться настыль на подине, так как потоки расплава будут замыкаться в более высоких слоях.

Расстояние от электродов до колокола -b- менее одной высоты электродов снижает общее электрическое сопротивление печи, так как часть тока ответвляется в материал колокола; при расстоянии -b- более двух высот электрода неоправданно повышается глубина печи и усложняется ее обслуживание. При этом имеется в виду реальная высота электродов 80-300 мм, причем при большей величине принимается меньшее отношение, так, при с=300 мм b=1,0 · с, а при с=80 мм b=2,0 · с.

Симметричное расположение электродов позволяет рационально обогреть наибольшую площадь подины и равномерно колокол.

Симметричное расположение подставок также выравнивает электрическое поле в солевой среде.

Размещение в подставках колокола на электроизоляционных опорах или прокладках уменьшает токи утечки через футеровку и уменьшает возможность нарушения целостности футеровки.

На верхней грани электродов возможно оседание шлама, поэтому выполнение ее скошенной способствует очистке электрода. Кроме того, люки в своде над электродами позволяют проконтролировать состояние электродов и, при необходимости, продуть их воздухом.

Выполнение диаметра горизонтальной части подины менее расстояния между электродами (⊘D<L=0,5-0,95L) облегчает очистку подины от шлама инструментами и механизмами и уменьшает возможность замыкания электродов металлосодержащим шламом.

Печь работает следующим образом.

В печь заливают соль из смеси хлоридов щелочных и щелочноземельных металлов, служащую рафинирующей и греющей средой, в колокол заливают магний-сырец и, после отстоя 10-30 мин, удаляют рафинированный магний. Температура процесса 690-710°С поддерживается переменным током, подведенным к электродам печи через понижающий печной трансформатор, который может быть как трехфазным (в этом случае количество электродов кратно трем), так и однофазным (при этом количество электродов кратно двум).

Периодически из печи удаляют шламосолевую смесь, доливая свежие порции солевого расплава или частично загружая в твердом виде.

Нагретый расплав поднимается вдоль футеровки, и поток замыкается через центральный канал в колоколе.

Испытания опытно-промышленного варианта печи с предложенными параметрами и элементами показало ее надежную работу и возможность регулирования температуры расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ ДЛЯ РАФИНИРОВАНИЯ МАГНИЯ | 2006 |

|

RU2320944C1 |

| ПЕЧЬ ДЛЯ РАФИНИРОВАНИЯ МАГНИЯ | 2004 |

|

RU2283886C1 |

| ПЕЧЬ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МАГНИЯ | 2009 |

|

RU2400685C1 |

| ПЕЧЬ ДЛЯ РАФИНИРОВАНИЯ МАГНИЯ | 2002 |

|

RU2222623C1 |

| ПЕЧЬ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МАГНИЯ | 2003 |

|

RU2228964C1 |

| ПЕЧЬ ДЛЯ РАФИНИРОВАНИЯ МАГНИЯ | 1995 |

|

RU2092760C1 |

| ПЕЧЬ ДЛЯ РАФИНИРОВАНИЯ МАГНИЯ | 1978 |

|

SU664003A1 |

| ПЕЧЬ С СОЛЕВЫМ ОБОГРЕВОМ ДЛЯ ПЛАВКИ МАГНИЯ | 2006 |

|

RU2350668C2 |

| ЭЛЕКТРОПЕЧЬ СОПРОТИВЛЕНИЯ | 2005 |

|

RU2300720C2 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА ТОКА К ПЕЧИ С СОЛЕВЫМ РАСПЛАВОМ ДЛЯ ПОДОГРЕВА И РАФИНИРОВАНИЯ МАГНИЯ | 2006 |

|

RU2327823C2 |

Изобретение относится к устройствам для рафинирования магния. Печь непрерывного рафинирования магния с солевым обогревом включает футерованный цилиндрический кожух, установленный внутри на подставках колокол с центральным вертикальным каналом, свод, введенные через боковую стенку ниже колокола электроды и подину со скосами. При этом расстояние от подины до электродов составляет 200-300 мм, а расстояние от электродов до колокола 1,0-2,0 высоты электродов. Электроды расположены симметрично относительно вертикальной оси печи и друг друга. В своде над электродами выполнены люки с крышками. Подставки колокола опираются на электроизоляционные опоры или прокладки, а верхняя грань электродов выполнена скошенной. Диаметр горизонтальной части подины составляет 0,5-0,95 расстояния между диаметрально расположенными электродами. Техническим результатом является стабилизация электрического и температурного режима печи. 6 з.п. ф-лы, 2 ил.

| ПЕЧЬ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МАГНИЯ | 2003 |

|

RU2228964C1 |

| ПЕЧЬ ДЛЯ РАФИНИРОВАНИЯ МАГНИЯ | 2002 |

|

RU2222623C1 |

| ПЕЧЬ ДЛЯ РАФИНИРОВАНИЯ МАГНИЯ | 1995 |

|

RU2092760C1 |

| CN 1311342 A, 05.09.2001 | |||

| Приспособление для проверки правильности размещения вершин зубцов в пилах | 1936 |

|

SU55815A1 |

| US 3882261 A, 06.05.1975 | |||

| САМОЛЁТ ВЕРТИКАЛЬНОГОГО ВЗЛЁТА И ПОСАДКИ | 2020 |

|

RU2736793C1 |

Авторы

Даты

2009-03-10—Публикация

2006-08-04—Подача