Изобретение относится к цветной металлургии, в частности к очистке магния от примесей.

Известно устройство для рафинирования магния от примесей - миксер для подготовки магния-восстановителя в производстве губчатого титана (Вяткин И.П., Кечин В.А., Мушков С.В. Рафинирование и литье первичного магния. - М.: Металлургия, 1974 г, стр.47, рис.9в), состоящее из кожуха с футерованной ванной, в которой размещены электроды, колокола с центральным патрубком, свода печи с отверстием.

Недостатком этого миксера является низкая производительность в результате небольшого срока службы футерованной ванны, так как футеровка в местах прохождения вертикально расположенных электродов разрушалась. В этих случаях миксер приходилось останавливать на капремонт.

Наиболее близким к предлагаемому изобретению является печь рафинирования магния по патенту №2092760 от 5.09.95, Бюл. №28, 10.10.97. Эта печь включает кожух с футерованной ванной, в которой размещены электроды, опоры, расположенные на подине печи, на которых установлен колокол с центральным патрубком, колокол и ванна размещены соосно друг другу, выполнены цилиндрической формы с соотношением их диаметров (0,8-0,9):1, патрубок колокола заглублен под свод, в котором выполнено для него отверстие.

Однако производительность известной печи для рафинирования магния недостаточно высока по причине низкого расположения нижнего среза колокола и электродов относительно подины. Низ колокола может погружаться в шлам, оседаемый на подине, и снижать циркуляцию электролита в печи, что приводит к снижению температуры магния под колоколом, к увеличению времени нагрева магния, т.е. снижению производительности печи.

Отсутствие защиты поверхности центрального патрубка приводит к быстрому его износу и к остановке печи на ремонт. Следовательно, при этом также снижается производительность печи.

Техническим результатом настоящего изобретения является повышение производительности печи для рафинирования магния.

Технический результат достигается тем, что в печи для рафинирования магния, включающей кожух с футерованной ванной, в которой размещены электроды, опоры, расположенные на подине печи, на которых установлен колокол с центральным патрубком, колокол и ванна размещены соосно друг другу, выполнены цилиндрической формы с соотношением их диаметров (0,8-0,9):1, патрубок колокола заглублен под свод, в котором выполнено отверстие, новым является то, что расстояние электродов от подины печи составляет 14-15% высоты футерованной ванны печи, расстояние нижнего среза колокола от подины к высоте футерованной ванны печи равно 10-15%, а патрубок колокола защищен чугунным покрытием.

Расположение боковых электродов от подины печи на расстоянии, составляющем 14-15% от высоты футерованной ванны, позволяет избежать зашламление поверхности электродов, т.е. способствует повышению производительности печи.

Расположение нижнего среза колокола на расстоянии от подины печи, составляющем 10-15% от высоты футерованной ванны, исключает врастание нижнего среза колокола в шламовоэлектролитную смесь на подине печи, что способствует повышению производительности печи.

Защита патрубка колокола чугуном позволяет повысить срок службы колокола, что способствует повышению производительности печи.

Следовательно, все признаки заявляемого изобретения способствуют повышению производительности печи для рафинирования магния.

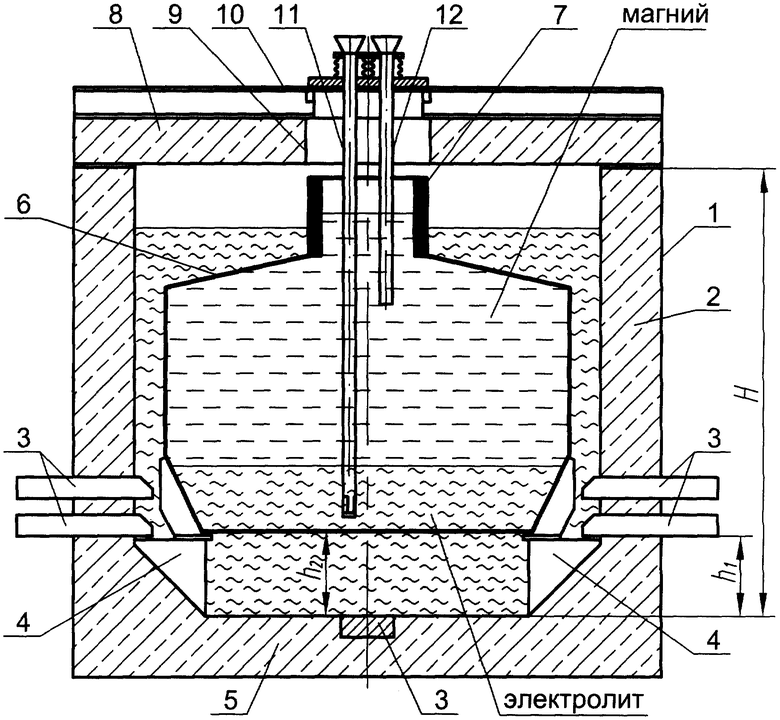

Печь для рафинирования магния изображена на чертеже. Печь состоит из кожуха 1, футерованной ванны 2, в которой размещены стальные электроды 3, опоры 4 подины 5, на которых установлен колокол 6 с центральным очугуненным патрубком 7, который заглублен под свод 8 с центральным отверстием 9; на свод 8 установлена стальная рама 10, на которую опираются подпружиненные заливочная воронка 11 и выборочная воронка 12.

Печь для рафинирования магния работает следующим образом. В футерованную ванну 2 с кожухом 1 цилиндрической формы заливают 20 т электролита (15% MgCl2; 30% NaCl; 50% KCl, 5% CaCl2) и устанавливают на опоры 4 подины 5 цилиндрический колокол 6 с очугуненным патрубком 7. Включают электроды 3, печь закрывают сводом 8 с центральным отверстием 9. На свод 8 устанавливают стальную раму 10, на которую опирают подпружиненные заливочную воронку 11 и выборочную воронку 12.

После достижения в печи температуры 700°С под колокол 6 заливают 10 т магния через заливочную воронку 11. Магний нагревают до 700°С и отстаивают от примесей в течение 30 мин, после чего через выборочную воронку 12 рафинированный магний выбирают из печи вакуумным ковшом. По мере выборки магния рафинированного в печь снова заливают магний-сырец, который рафинируют путем пропускания через слой греющего электролита и отстоя. Периодически с подины 5 печи выбирают шламовоэлектролитную смесь вакуумным ковшом без остановки печи для рафинирования магния. Выбранное расстояние от электродов на боковой поверхности до подины, равное 14% (h1) от высоты футерованной ванны (Н), исключает попадание шлама с подины печи на их поверхность. Следовательно, обеспечивается быстрый нагрев магния, в результате повышается производительность печи.

Выбранное расстояние нижнего среза колокола 6 (h2) от подины 5 печи, равное 12% от высоты футерованной ванны (Н), исключает врастание колокола в шламовоэлектролитную смесь. Следовательно, не происходит задержки в работе печи, повышается ее производительность.

Защита патрубка 7 слоем чугуна позволяет его эксплуатировать в течение длительного времени без извлечения колокола 6 на ремонт. Следовательно, при этом повышается производительность печи.

В результате производительность печи при совокупном использовании предложенных признаков для печи рафинирования магния может быть повышена на 20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ ДЛЯ РАФИНИРОВАНИЯ МАГНИЯ | 1995 |

|

RU2092760C1 |

| ПЕЧЬ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МАГНИЯ | 2003 |

|

RU2228964C1 |

| ПЕЧЬ ДЛЯ РАФИНИРОВАНИЯ МАГНИЯ | 2002 |

|

RU2222623C1 |

| ПЕЧЬ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МАГНИЯ | 2009 |

|

RU2400685C1 |

| ПЕЧЬ ДЛЯ РАФИНИРОВАНИЯ МАГНИЯ | 2004 |

|

RU2283886C1 |

| ПЕЧЬ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МАГНИЯ | 2006 |

|

RU2348715C2 |

| ПЕЧЬ ДЛЯ РАФИНИРОВАНИЯ МАГНИЯ | 1978 |

|

SU664003A1 |

| ДВУХВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2015 |

|

RU2610641C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2013 |

|

RU2534691C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2013 |

|

RU2557190C2 |

Изобретение относится к цветной металлургии, в частности к очистке магния от примесей, в частности, к печи для рафинирования магния. В печи для рафинирования магния, содержащей кожух с футерованной ванной, в которой размещены электроды, опоры, расположенные на подине печи, на которых установлен колокол с центральным патрубком, колокол и ванна размещены соосно друг другу, выполнены цилиндрической формы с соотношением их диаметров (0,8-0,9):1, патрубок колокола заглублен под свод, в котором выполнено отверстие, новым является то, что расстояние электродов от подины печи составляет 14-15% высоты футерованной ванны печи, расстояние нижнего среза колокола от подины к высоте футерованной ванны печи равно 10-15%, а патрубок колокола защищен чугунным покрытием. Обеспечивается повышение производительности печи для рафинирования магния. 1 ил.

Печь для рафинирования магния, содержащая кожух с футерованной ванной, в которой размещены электроды, расположенные на подине печи опоры, на которых установлен колокол с центральным патрубком, при этом колокол и ванна размещены соосно друг другу и выполнены цилиндрической формы с соотношением их диаметров (0,8-0,9):1, а патрубок колокола заглублен под свод, в котором выполнено для него отверстие, отличающаяся тем, что расстояние от электродов на боковой поверхности до подины печи составляет 14-15% высоты футерованной ванны печи, расстояние нижнего среза колокола от подины к высоте футерованной ванны печи составляет 10-15%, а патрубок колокола выполнен с защитным чугунным покрытием.

| ПЕЧЬ ДЛЯ РАФИНИРОВАНИЯ МАГНИЯ | 1995 |

|

RU2092760C1 |

| ПЕЧЬ ДЛЯ РАФИНИРОВАНИЯ МАГНИЯ | 2002 |

|

RU2222623C1 |

| ПЕЧЬ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МАГНИЯ | 2003 |

|

RU2228964C1 |

| US 4385931 A, 31.05.1983 | |||

| Регулятор уровня масла в картере дизеля судна | 1984 |

|

SU1270751A1 |

| DE 4203193 A, 12.08.1993. | |||

Авторы

Даты

2008-03-27—Публикация

2006-05-26—Подача