Изобретение относится к области наклонного и горизонтального бурения, а также к области капитального ремонта скважин.

Известен способ непрерывного слежения за положением отклонителя при спуске бурильной колонны [1], широко применяемой в практике. Причем дефектация геометрии бурильной колонны на практике производится, фактически, визуально, т.е. субъективно. Рекомендаций, методов и устройств дефектации геометрии компоновки бурильной колонны совместно с забойной инклинометрической системой в доступных источниках информации авторы не обнаружили.

Суть известного способа очевидна и заключается в следующем. На концах каждого элемента компоновка колонны, а именно бурильной трубы, наносятся метки, расположенные в одной осевой плоскости. Для этой цели бурильные колонны выкатывают на мостки и используют специальный шаблон с уровнемером. После нанесения меток технолог приступает к сборке бурильной колонны. На отклонителе имеется метка, указывающая направление действия отклонителя. По завершению сборки необходимо замерить смещение угла отклонителя. С этой целью с использованием ранее нанесенных меток производится снос метки направления действия отклонителя на верхнюю торцовую часть забойной инклинометрической системы. Таким образом на каждом элементе бурильной колонны, т.е. на компоновке низа бурильной но колонны с забойной инклинометрической системой и каждой бурильной трубе имется метка, а следовательно, при сборке бурильной колонны в местах их соединения имеются по две метки, между которыми и замеряют либо угловое расстояние, либо линейное с дальнейшем пересчетом в угловое. При этом используют, как правило, бумажную ленту или транспортир при переходе с элемента на элемент, при помощи которых отмечают расстояние (угловое или линейное) между предварительно нанесенными метками.

Недостатками данного метода являются следующие: существенная погрешность измерения угла отклонителя, обусловленная необходимостью последовательного сноса метки с элемента на элемент, что приводит к накоплению ошибки, значительные затраты времени. Для надежности приходится неоднократно перепроверять снос меток, а это увеличивает общую продолжительность спуско-подъемных операций и увеличивается риск поворота колонны. Способ не позволяет объективно контролировать прямолинейность участка компоновки, существенно влияющего на смещение угла отклонителя.

Наиболее близким способом к предлагаемому является способ, заявленный в [2]. Содержание известного способа состоит в следующем. Направляют лазерный луч в сторону отклонителя и на измерительной панели фиксируют точку падения лазерного луча. Затем измеряют угловое расстояние между точкой падения луча и нижней меткой - меткой отклонителя. Процесс измерения угла повторяется при каждом присоединении очередной бурильной трубы. Суммарный угол вычисляется с учетом знаков измеренных углов. Окончательный снос метки отклонителя производится по последней метке и суммарному углу.

Недостатками этого способа является следующее.

1. Необходимость учета промежуточных углов, что увеличивает погрешность измерения.

2. При неблагоприятных погодных условиях (снег, дождь, туман, ветер) общая погрешность сноса метки угла отклонителя может быть значительной, ибо работы по сносу меток ведутся на открытом воздухе.

3. Максимальная длина, на которую может быть снесена метка, принципиально равна длине присоединенного элемента бурильной колонны. Погрешность сноса меток на большие длины - меньше. Идеальный вариант - снос метки отклонителя на самый верх бурильной колонны.

4. Работа по сносу меток должна производиться на двух уровнях - внизу и вверху, т.е. необходимы два человека для качественной работы.

5. Сложность работы на втором уровне - на высоте более 20 метров, особенно в неблагоприятных погодных условиях.

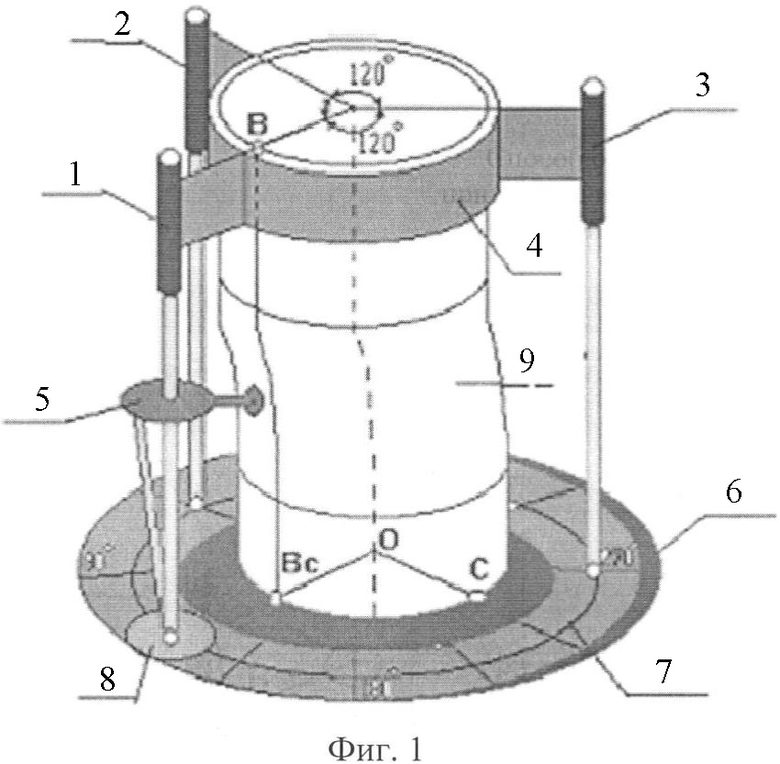

Известное устройство включает [2] (см. фиг.1) три лазерных источника

1, 2, 3, закрепленных на составном цилиндрическом ободе 4 в радиальных плоскостях, между которыми 120 градусов, параллельно оси обода, проградуированную измерительную панель 6.

Недостатками данного устройства является следующее.

1. Низкая точность измерения, обусловленная неблагоприятными погодными условиями (снег, дождь, ветер, туман).

2. Необходимость согласования действий двух человек при работе с известным устройством.

Техническим результатом предлагаемого изобретения является повышение точности и уменьшение времени определения ориентации отклонителя при спуске бурильной колонны.

Технический результат достигается тем, что в способе ориентирования отклонителя при сборке и спуске бурильной колонны лазерный луч направляют в сторону отклонителя и на измерительной панели фиксируют точку падения лазерного луча, измеряют угловое расстояние между точкой падения луча и меткой отклонителя, а луч лазера поворачивают вокруг и параллельно оси корпуса забойной инклинометрической системы до тех пор, пока на измерительной панели угол между точкой падения лазерного луча и меткой отклонителя не станет равным нулю, затем на внутренней поверхности корпуса забойной инклинометрической системы в торцевой его части отмечают метку, лежащую на одном радиусе с внешним лазером, после чего внутри корпуса в поперечной его плоскости устанавливают фиксирующий элемент, выполненный в виде стержня, одним концом упирающийся в снесенную метку, а другим в диаметрально противоположную точку, после присоединения первой бурильной трубы и спуска сборки на длину присоединенной трубы внутри трубы в сторону фиксирующего элемента направляют два параллельных луча вдоль оси, затем поворачивают плоскость лучей до момента попадания фиксирующего элемента в плоскость лучей, сносят метку на внутреннюю поверхность первой трубы в торцовую ее часть по положению луча, осветившего половинку фиксирующего элемента, упирающуюся в предыдущую метку и аналогичным образом устанавливают второй фиксирующий элемент, после присоединения очередной трубы повторяют процесс сноса метки по внутренней поверхности на основании предыдущего фиксирующего элемента до полной сборки бурильной колонны, устройство включает три лазерных источника, забойную инклинометрическую систему, проградуированную измерительную панель, установленную перпендикулярно оси турбобура с отклонителем в одной плоскости с меткой направления действия отклонителя, причем три лазера смонтированы параллельно друг другу в диаметральной плоскости буровой колонны на платформе, установленной с возможностью вращения вокруг оси буровой колонны, два из них расположены внутри колонны симметрично относительно ее оси, а один снаружи, при этом устройство снабжено фиксирующими элементами, выполненными в виде стержней, с возможностью упора одного конца стержня в снесенную метку на внутреннюю поверхность буровой трубы, а его второго конца в диаметрально противоположную точку, причем для идентификации метки половина фиксирующего элемента, упирающаяся в метку, окрашена в один яркий люминесцирующий цвет, а другая половина - в другой, при этом на платформе размещены оптическая система с монитором и компасом на свободном месте платформы для определения угла отклонителя при попадании фиксирующего элемента в плоскость внутренних лазерных лучей, а также система стабилизации температуры внутри устройства.

Преимуществами предлагаемого изобретения является следующее.

1. Операции по определению пространственного положения отклонителя при спуске бурильного инструмента производятся внутри трубы («в лабораторных условиях»). Поэтому при любых погодных условиях достигается высокая точность измерений.

2. Проведение измерений может производится не на каждом звене бурильной колонны, а могут «простреливаться» сразу несколько смонтированных труб, что повышает точность измерения.

3. Измерения проводятся технологом на земле (на нулевом уровне) в комфортных условиях. При этом обеспечивается безопасность работы, комфорт, высокое качество выполняемых измерений.

4. Все измерительные работы может производить один человек.

На фиг.1 показаны: 1, 2, 3 - лазеры, 4 - корпус устройства, 5 - фиксирующая площадка, 6 - измерительная панель, 7 - трафарет, 8 - зеркало, 9 - корпус забойной инклинометрической системы с отклонителем, В - метка забойной инклинометрической системы, ОС - направление действия отклонителя, Bc - проекция точки В (снос точки В).

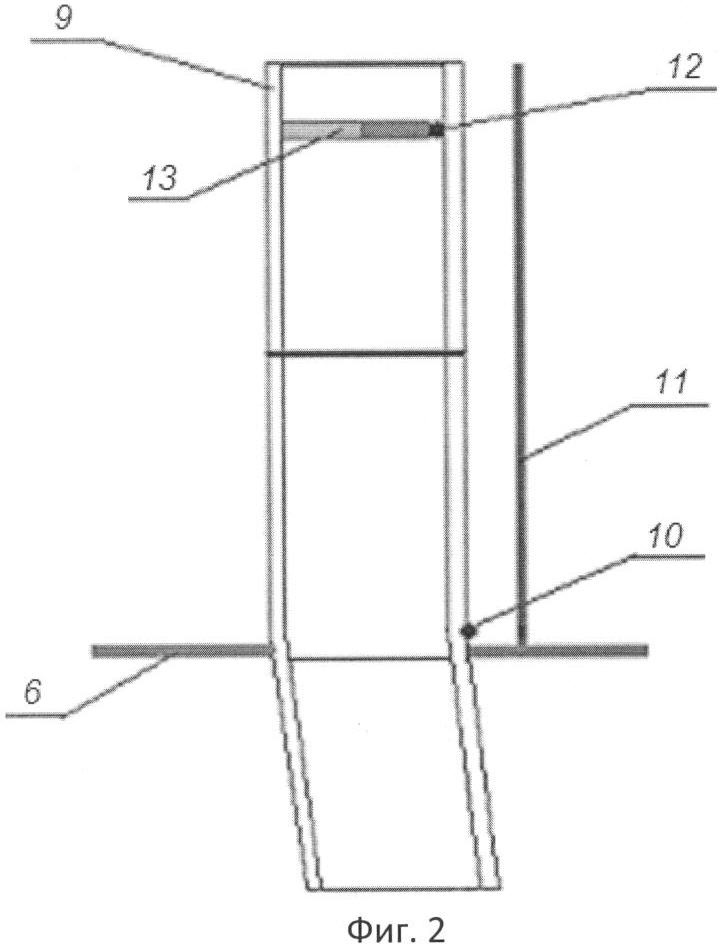

На фиг.2 показаны: 9 - корпус забойной инклинометрической системы с отклонителем (см. фиг.1), 10 - метка отклонителя, 11 - лазерный луч (внешний), 12 - снесенная метка, 13 - фиксирующий элемент (первый).

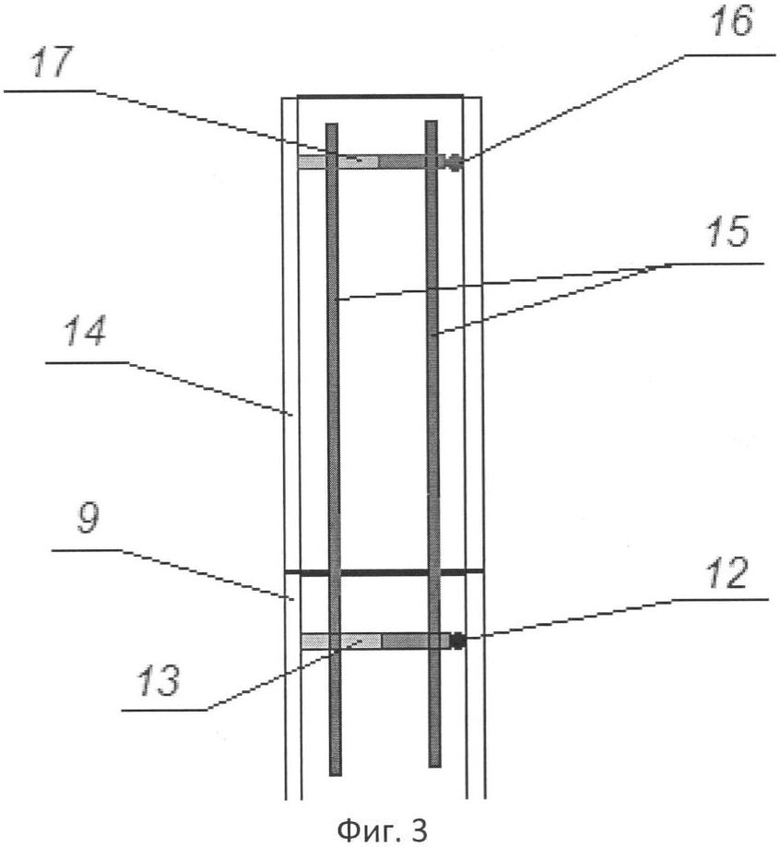

На фиг.3 показаны:

9 - корпус забойной инклинометрической системы с отклонителем (см. фиг.1), 12 - снесенная метка (см. фиг.2), 13 - фиксирующий элемент (см. фиг.2), 14 - первая бурильная труба, 15 - лазерные лучи (внутренние), 16 - снесенная метка, 17 - фиксирующий элемент (второй).

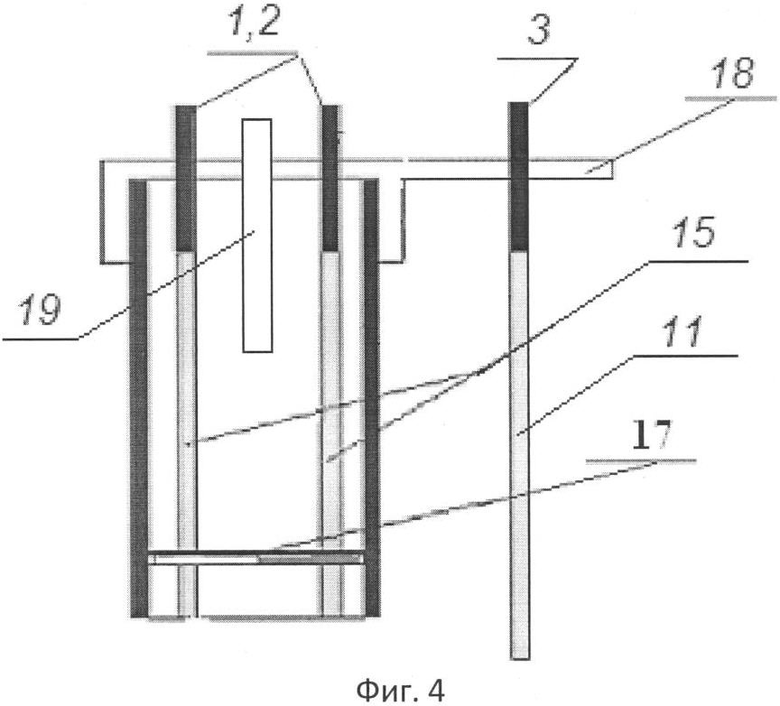

На фиг.4 показаны:

1, 2, 3 - лазеры (см. фиг.1), 11 - лазерный луч (внешний) (см. фиг.2), 15 - лазерные лучи (внутренние) (см. фиг.3), 17 - фиксирующий элемент (см. фиг.3), 18 - платформа вращающаяся, 19 - оптическая система наблюдения.

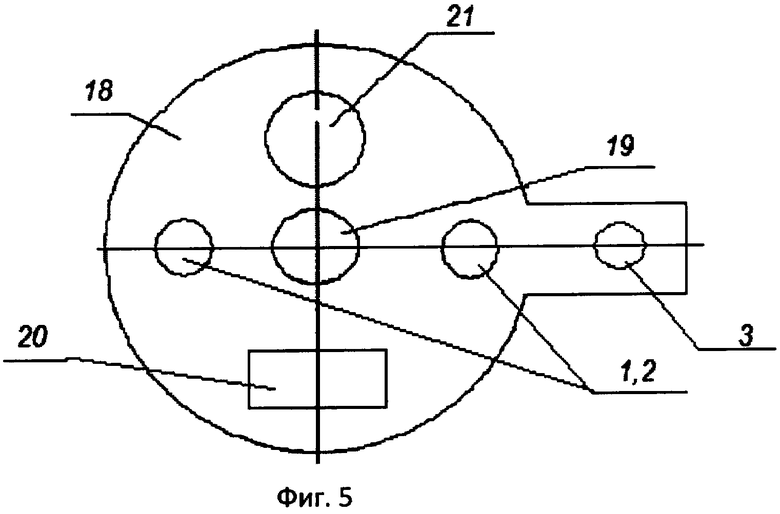

На фиг.5 показаны:

1, 2, 3 - лазеры (см. фиг.1), 18 - платформа вращающаяся (см. фиг.4), 19 - оптическая система наблюдения (см. фиг.4), 20 - монитор, 21 - компас.

Рассмотри пример последовательности действий при реализации заявленного способа (фиг.2). Первым спускаемым звеном является КНБК с забойной инклинометрической системой 9. Данное звено висит в воздухе вертикально. Метка отклонителя 10 находится на нижнем уровне (уровень земли), а верхний торец забойной инклинометрической системы находится примерно на высоте 20-25 метров. На уровне метки устанавливается измерительная панель 6. Из верхнего торца забойной инклинометрической системы параллельно оси корпуса на измерительную панель направляют лазерный луч 11. На измерительной панели фиксируют точку падения и угол между точкой падения и меткой отклонителя. Поворачивают лазерный луч 11 до тех пор, пока измеренный угол не станет равным нулю. В этот момент на внутренней поверхности корпуса забойной инклинометрической системы в торцевой его части отмечают метку 12, лежащую на одном радиусе с лазерным лучом, после чего внутри корпуса в поперечной его плоскости устанавливают фиксирующий элемент 13, выполненный в виде стержня, одним концом упирающийся в снесенную метку 12, а другим в диаметрально противоположную точку. После установки фиксирующего элемента 13 снимается измерительная панель 6 и компоновка низа бурильной колонны с забойной инклинометрической системой опускается на их длину, присоединяется первая бурильная труба 14 и снова осуществляется спуск на длину первой бурильной трубы (фиг.3). Таким образом, фиксирующий элемент 13 находится на глубине длины первой бурильной трубы 14, а ее торец находится на уровне земли. Внутри трубы в сторону фиксирующего элемента направляют два параллельных луча 15 вдоль оси, затем поворачивают плоскость лучей до момента попадания фиксирующего элемента 13 в плоскость лучей. Затем сносят метку 16 на внутреннюю поверхность первой трубы в торцовую ее часть по положению луча, осветившего половинку фиксирующего элемента, упирающуюся в предыдущую метку 12 и аналогичным образом устанавливается второй фиксирующий элемент 17.

После присоединения второй бурильной трубы и спуска сборки на длину присоединенной трубы повторяют процесс сноса метки по внутренней поверхности на основании предыдущего фиксирующего элемента до полной сборки бурильной колонны. Последняя метка показывает положение метки отклонителя.

Устройство, реализующее данный способ, показано на фиг.4 и 5. На верхнем торце собираемого бурильного инструмента на вращающейся вокруг его оси платформе 18 устанавливают три параллельных лазера 1, 2, 3, расположенных в одной диаметральной плоскости корпуса, два из которых внутренние 1, 2 расположены внутри корпуса бурильной колонны симметрично относительно ее оси, а один внешний лазер 3 расположен вне корпуса (фиг.4). Фиксирующий элемент 17 упирается одним концом в снесенную метку, а другим - в диаметрально противоположную точку. Кроме этого на вращающейся платформе 18 расположены (фиг.5) оптическая система наблюдения 19 с монитором 20, компас 21 для определения угла метки отклонителя и система стабилизации внутри прибора.

Источники информации

1. Л.Я.Сушон, П.В.Емельянов, Р.Т.Муллагалиев. - Управление искривлением наклонных скважин в Западной Сибири. - М., Недра, 1988.

2. Способ ориентирования отклонителя при сборке компоновки низа бурильной колонны с инклинометрической системой и устройство для его осуществления.

Авторы: Федечкин А.С., Тян В.К., Тян В.К. Патент 2237806.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОРИЕНТИРОВАНИЯ ОТКЛОНИТЕЛЯ ПРИ СБОРКЕ КОМПОНОВКИ НИЗА БУРИЛЬНОЙ КОЛОННЫ С ИНКЛИМЕТРИЧЕСКОЙ СИСТЕМОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2237806C2 |

| СПОСОБ БУРЕНИЯ РАЗВЕТВЛЕННЫХ СТВОЛОВ В ГОРИЗОНТАЛЬНОЙ СКВАЖИНЕ | 2005 |

|

RU2289010C1 |

| СПОСОБ ОРИЕНТИРОВАНИЯ ОТКЛОНИТЕЛЯ В ВЫСОКОТЕМПЕРАТУРНЫХ СКВАЖИНАХ | 2016 |

|

RU2625131C1 |

| СПОСОБ КОНТРОЛЯ ПОЛОЖЕНИЯ ОТКЛОНИТЕЛЯ ПРИ ЗАБУРИВАНИИ НАКЛОННЫХ УЧАСТКОВ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2078921C1 |

| Способ управления положением плоскостей искривления героторного двигателя при бурении направленных скважин | 2022 |

|

RU2787045C1 |

| Устройство для ориентирования отклонителя в вертикальном и слабонаклонном стволе скважины | 1981 |

|

SU983263A1 |

| Способ направленного бурения скважин | 1979 |

|

SU855174A1 |

| Устройство для ориентирования отклонителя | 1978 |

|

SU825882A1 |

| КОМПОНОВКА НИЗА БУРИЛЬНОЙ КОЛОННЫ ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ СКВАЖИНЫ | 1993 |

|

RU2082865C1 |

| СПОСОБ НЕПРЕРЫВНОГО КОНТРОЛЯ ЗА НАПРАВЛЕНИЕМ ДЕЙСТВИЯ ОТКЛОНИТЕЛЯ, ИЗМЕРЕНИЯ ЗЕНИТНЫХ И АЗИМУТАЛЬНЫХ УГЛОВ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2263782C2 |

Группа изобретений относится к области наклонного и горизонтального бурения скважин. Способ заключается в том, что лазерный луч направляют в сторону отклонителя и на измерительной панели фиксируют точку падения лазерного луча, измеряют угловое расстояние между точкой падения луча и меткой отклонителя. Луч лазера поворачивают вокруг и параллельно оси корпуса забойной инклинометрической системы до тех пор, пока на измерительной панели угол между точкой падения лазерного луча и меткой отклонителя не станет равным нулю, затем на внутренней поверхности корпуса забойной инклинометрической системы в торцевой его части отмечают метку, лежащую на одном радиусе с внешним лазером, после чего внутри корпуса в поперечной его плоскости устанавливают фиксирующий элемент, выполненный в виде стержня, одним концом упирающегося в снесенную метку, а другим в диаметрально противоположную точку, после присоединения первой бурильной трубы и спуска сборки на длину присоединенной трубы, внутри трубы в сторону фиксирующего элемента направляют два параллельных луча вдоль оси, затем поворачивают плоскость лучей до момента попадания фиксирующего элемента в плоскость лучей, сносят метку на внутреннюю поверхность первой трубы в торцовую ее часть по положению луча, осветившего половинку фиксирующего элемента, упирающуюся в предыдущую метку, и аналогичным образом устанавливают второй фиксирующий элемент, после присоединения очередной трубы повторяют процесс сноса метки по внутренней поверхности на основании предыдущего фиксирующего элемента до полной сборки бурильной колонны. Устройство для осуществления способа включает три лазерных источника, забойную инклинометрическую систему, проградуированную измерительную панель, установленную перпендикулярно оси турбобура с отклонителем в одной плоскости с меткой направления действия отклонителя. Три лазера смонтированы параллельно друг другу в диаметральной плоскости буровой колонны на платформе, установленной с возможностью вращения вокруг оси буровой колонны, причем два из них расположены внутри колонны симметрично относительно ее оси, а один снаружи. Устройство снабжено фиксирующими элементами, выполненными в виде стержней, с возможностью упора одного конца стержня в снесенную метку на внутреннюю поверхность буровой трубы, а его второго конца - в диаметрально противоположную точку, причем для идентификации метки половина фиксирующего элемента, упирающаяся в метку, окрашена в один яркий люминесцирующий цвет, а другая половина - в другой. На платформе размещены оптическая система с монитором и компасом на свободном месте платформы для определения угла отклонителя при попадании фиксирующего элемента в плоскость внутренних лазерных лучей, а также система стабилизации температуры внутри устройства. Данное изобретение обеспечивает повышение точности и уменьшение времени определения ориентации отклонителя при спуске бурильной трубы. 2 н.п. ф-лы, 5 ил.

| СПОСОБ ОРИЕНТИРОВАНИЯ ОТКЛОНИТЕЛЯ ПРИ СБОРКЕ КОМПОНОВКИ НИЗА БУРИЛЬНОЙ КОЛОННЫ С ИНКЛИМЕТРИЧЕСКОЙ СИСТЕМОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2237806C2 |

| Способ измерения кривизны и азимута искривления буровых скважин | 1973 |

|

SU448280A1 |

| Способ ориентирования отклонителя в процессе бурения | 1974 |

|

SU562644A1 |

| Устройство для определения положения отклонителя в процессе бурения | 1985 |

|

SU1315607A1 |

| Прибор для ориентации отклонителя | 1986 |

|

SU1382935A1 |

| Устройство для определения угла установки отклонителя в скважине | 1989 |

|

SU1700218A1 |

| ЛАЗЕРНОЕ НИВЕЛИРНОЕ УСТРОЙСТВО | 1999 |

|

RU2156956C1 |

| МАГНИТОЖИДКОСТНОЕ УПЛОТНЕНИЕ ВАЛА ПС36 | 2013 |

|

RU2531482C1 |

Авторы

Даты

2009-03-10—Публикация

2006-04-17—Подача