Изобретение относится к области наклонного и горизонтального бурения и предназначено для использования в нефтедобывающей промышленности.

Известен способ, позволяющий измерять относительное пространственное положение осей датчика отклонителя и отклонителя (А.С. №1213181, кл. Е 21 В 47/022, 1984, Г.А.Тюняев, Е.В.Индейкин).

В соответствии с данным способом положение оси определяется по положению поперечного сечения скважины. С этой целью измеряют расстояние вдоль трех образующих от опорной плоскости до заданной. По соотношению измеренных расстояний определяют пространственное положение оси в данной точке относительно оси опорной плоскости. Для определения положения оси в каждой последующей точке за начальную принимают предыдущую.

Недостатком данного способа при определении относительного положения оси датчика отклонителя и оси отклонителя является большая погрешность определения угла между осями. Действительно, точность измерения указанного угла зависит от точности измерения расстояний от верхней до нижней плоскостей колонны вдоль образующих колонны. Таким образом, геометрия средней части колонны в значительной степени определяет точность измерения относительного положения осей.

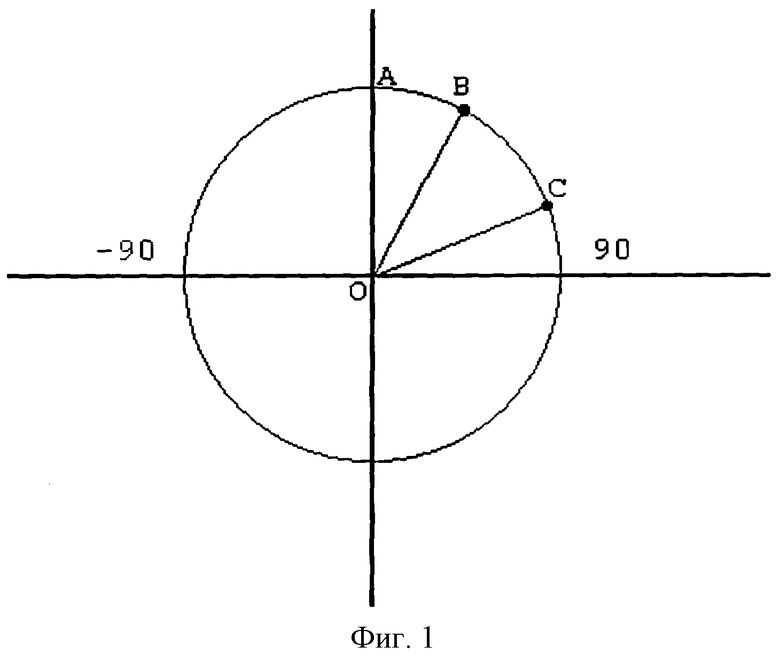

Известен также способ непрерывного слежения за положением метки отклонителя при спуске бурильной колонны, широко применяемый на практике и который фактически является единственным способом, рекомендуемым для использования при технологической сборке компоновки низа бурильной колонны (Л.Я. Сушон, П.В. Емельянов, Р.Т. Муллагалиев. - Управление искривлением наклонных скважин в Западной Сибири. - М., Недра, 1988 г.). Дефектация геометрии компоновки низа бурильной колонны на практике производится фактически визуально, т.е. субъективно. Рекомендаций, способов и устройств дефектации геометрии компоновки низа бурильной колонны совместно с забойной инклиметрической системой в доступных источниках информации авторы не обнаружили, поэтому за прототип примем вышеупомянутый способ. Суть известного способа очевидна и заключается в следующем. На фиг.1 представлено сечение ствола скважины с положением датчика отклонителя забойной инклиметрической системы и ориентировкой отклонителя на забое, где:

ОА - направление искривления ствола,

ОВ - направление действия датчика отклонителя,

ОС - направление действия отклонителя,

АОВ - угол датчика отклонителя системы,

АОС - угол установки отклонителя,

ВОС - смещение угла отклонителя.

В соответствии с известным способом на концах каждого элемента компоновки колонны наносятся метки, расположенные на одной образующей элементов, имеющих цилиндрическую форму. Для этой цели элемент выкатывают на мостки и используют специальный шаблон с уровнемером. После нанесения меток технолог приступает к сборке компоновки низа бурильной колонны, включая забойную инклиметрическую систему. На отклонителе имеется метка, указывающая направление действия отклонителя. На кожухе забойной инклиметрической системы также имеется метка направления действия датчика отклонителя забойной инклиметрической системы. По завершении сборки необходимо замерить смещение угла отклонителя (см. фиг.1). С этой целью с использованием раннее нанесенных меток производится так называемый снос метки направления действия отклонителя, заключающийся в переносе метки отклонителя снизу вверх вдоль образующих с использованием раннее нанесенных меток, на кожух забойной инклиметрической системы, точнее на ту же окружность кожуха, где нанесена метка направления действия датчика отклонителя забойной инклиметрической системы. При этом используют, как правило, бумажную ленту при переходе с элемента на элемент, на которой отмечают расстояние между предварительно нанесенными метками на сопрягающихся концах элементов. На кожухе забойной инклиметрической системы транспортиром или рулеткой замеряют смещение угла отклонителя.

Недостатками данного способа являются следующие:

- существенная погрешность измерения угла отклонителя, обусловленная необходимостью последовательного сноса метки с элемента на элемент, что приводит к накоплению ошибки,

- значительные затраты времени; для надежности приходится неоднократно перепроверять снос меток, а это увеличивает общую продолжительность спуско-подъемных операций и увеличивается риск проворота колонны,

- способ не позволяет объективно контролировать прямолинейность участка компоновки или, более точно, взаимное положение осей датчика отклонителя забойной инклиметрической системы и отклонителя, существенно влияющее на смещение угла отклонителя.

Наиболее близкой к предлагаемому устройству является лазерная измерительная система на базе лазерного измерителя расстояния (см. Каталог 98/99 года, “Лазерные измерительные системы” фирмы “HILTI”). В состав данной системы входят лазерный измеритель расстояния и вычислительное устройство (см. фиг. А, Б, В). Геометрия колонны, стены и т.п. изменяется следующим образом. Из двух фиксированных точек плоскости, в которой лежит измеряемый объект, лазерной измерительной системой измеряется расстояние до различных точек объекта. На основании полученных измерений строится геометрия объекта.

Недостатками данного устройства являются следующие:

- фактически измеряется геометрия плоского сечения объекта в плоскости измерения, определяемой исходными точками и направлением лучей в процессе измерения (предполагается, что лучи находятся в одной плоскости);

- сложность измерения параметров пространственного изгиба;

- низкая точность измерения параметров пространственного изгиба.

Для эффективной проводки наклонной скважины в соответствии с проектным профилем необходима информация о пространственном местоположении низа бурильной колонны и направлении действия отклонителя. В настоящее время с этой целью широко применяют забойную инклиметрическую систему, включающую датчик отклонителя. Фактически в процессе бурения забойная инклиметрическая система передает информацию о пространственном положении датчика отклонителя, а положение отклонителя, управляющего направлением бурения, фиксируется относительно датчика отклонителя забойной инклиметрической системы с учетом их начального взаимного расположения, получающегося в результате сборки компоновки низа бурильной колонны и забойной инклиметрической системы.

Таким образом, при сборке компоновки низа бурильной колонны и забойной инклиметрической системы смещение угла отклонителя произвольно и зависит от ряда факторов: числа элементов компоновки, физического износа резьбы сочленяемых элементов, приложенного момента сил при скручивании т.д. Существенное влияние оказывает общая кривизна компоновки.

Неточное определение начального взаимного расположения приводит к отклонению проводки от проектной и требуется корректировка профиля, что приводит к потере темпа, вызывает дополнительные материальные затраты и износ оборудования.

Поэтому определение смещения начального угла отклонителя и дефектация геометрии компоновки низа бурильной колонны с забойной инклиметрической системой являются актуальной задачей.

Техническим результатом предлагаемого изобретения является повышение точности, уменьшение времени определения смещения угла отклонителя, а также дефектация геометрии компоновки низа бурильной колонны с забойной инклиметрической системой в сборе.

Технический результат достигается тем, что в известном способе, включающем нанесение меток на одной образующей каждого элемента колонны с разных его концов, последовательную сборку колонны, снос метки направления действия отклонителя, из верхней плоскости колонны параллельно оси датчика отклонителя забойной инклиметрической системы в радиальных плоскостях датчика отклонителя забойной инклиметрической системы, между которыми 120 градусов, направляют в сторону отклонителя три лазерных луча, причем первый луч направляют в одной радиальной плоскости с меткой направления действия датчика отклонителя забойной инклиметрической системы, совмещают эталонные метки проградуированного шаблона, перемещающегося по плоскости проградуированной измерительной панели, с точками падения лазерных лучей, отражают первый луч от поверхности шаблона, фиксируют угол между первым падающим лучом и его отраженным лучом, находят совпавшие радиальные линии проградуированной измерительной панели и проградуированного шаблона с эталонными метками, перемещают проградуированный шаблон с эталонными метками вдоль этих линий до относительного концентрического положения проградуированного шаблона с эталонными метками и проградуированной измерительной панели.

Кроме того, в известном устройстве, включающем дистанционный лазерный измерительный прибор, вводят три лазерных источника, закрепляют их на составном цилиндрическом ободе в радиальных плоскостях, между которыми 120 градусов, параллельно оси обода, установленного соосно на корпусе датчика направления действия отклонителя таким образом, чтобы метка направления действия датчика была в одной плоскости с первым лазерным источником, проградуированную измерительную панель, с проградуированным шаблоном на ее поверхности и зеркалом на поверхности шаблона, которую устанавливают перпендикулярно оси отклонителя в одной плоскости с меткой направления действия отклонителя, фиксирующую площадку в форме круга, устанавливаемую на определенной высоте между первым лазером и измерительной панелью перпендикулярно падающему лучу первого лазера и проходящему через центральное отверстие фиксирующей площадки.

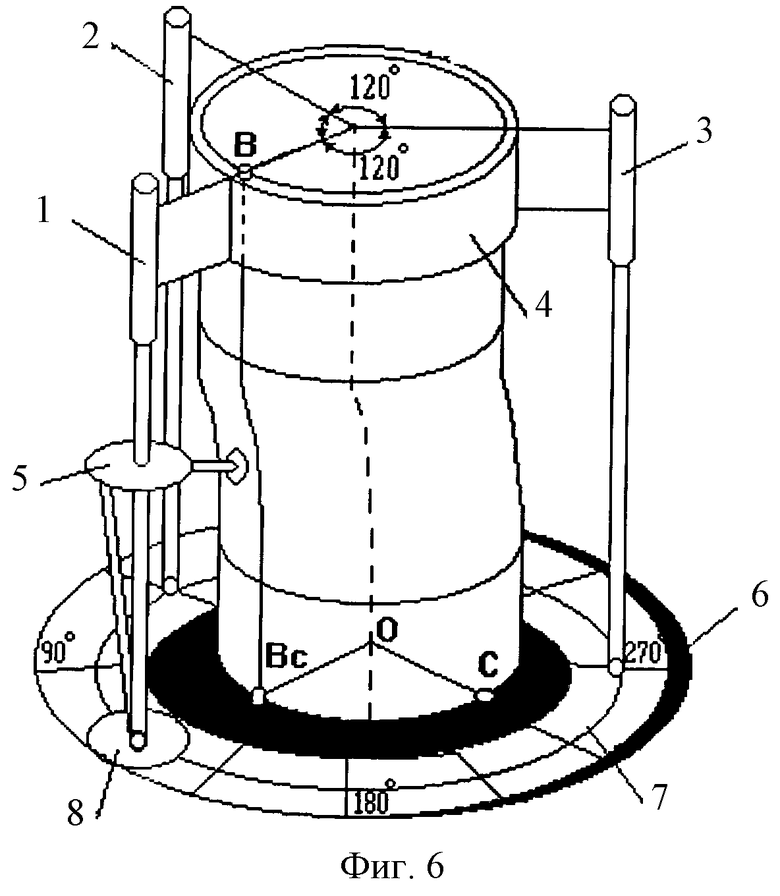

На фиг.6 изображено заявляемое устройство, состоящее из трех лазерных источников 1, 2, 3, закрепленных на цилиндрическом ободе 4, фиксирующей площадки 5, проградуированной измерительной панели 6, проградуированного шаблона с эталонными метками 7, зеркала 8.

Устройство работает следующим образом. Лучи лазерных источников 1, 2, 3 направляют в эталонные метки проградуированного шаблона 7, причем луч первого лазерного источника проходит через центральное отверстие фиксирующей площадки 5, зеркало 8, лежащее на первой метке проградуированного шаблона, отражает луч первого лазерного источника в сторону фиксирующей площадки 5.

Для пояснения заявляемого способа рассмотрим применение способа при различных видах деформации колонны.

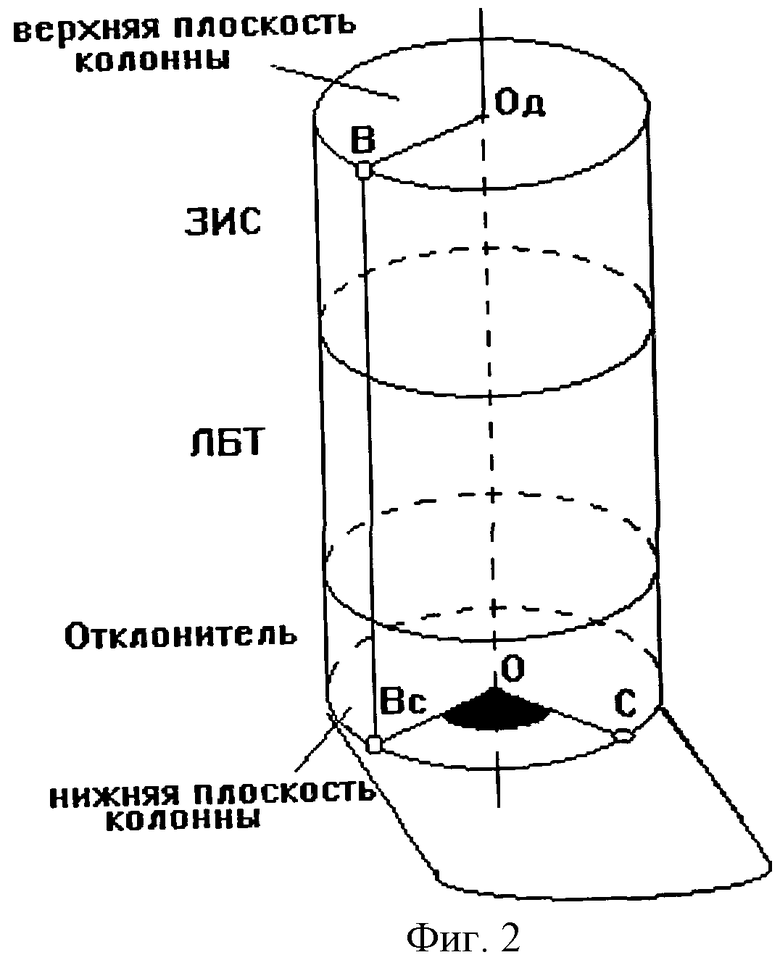

1. Предположим, что компоновка низа бурильной колонны с забойной инклиметрической системой представляет прямолинейный участок, как показано на фиг.2, где ЗИС - забойная инклиметрическая система, ЛБТ - легкая буровая труба из алюминия, отклонитель - забойный двигатель с отклонителем, В - метка направления действия датчика отклонителя забойной инклиметрической системы, С - метка направления действия отклонителя, Вс - снос метки В на нижнюю плоскость колонны, определяемую как плоскость, проходящую через метку отклонителя и перпендикулярную оси отклонителя, ВсОС - смещение угла отклонителя.

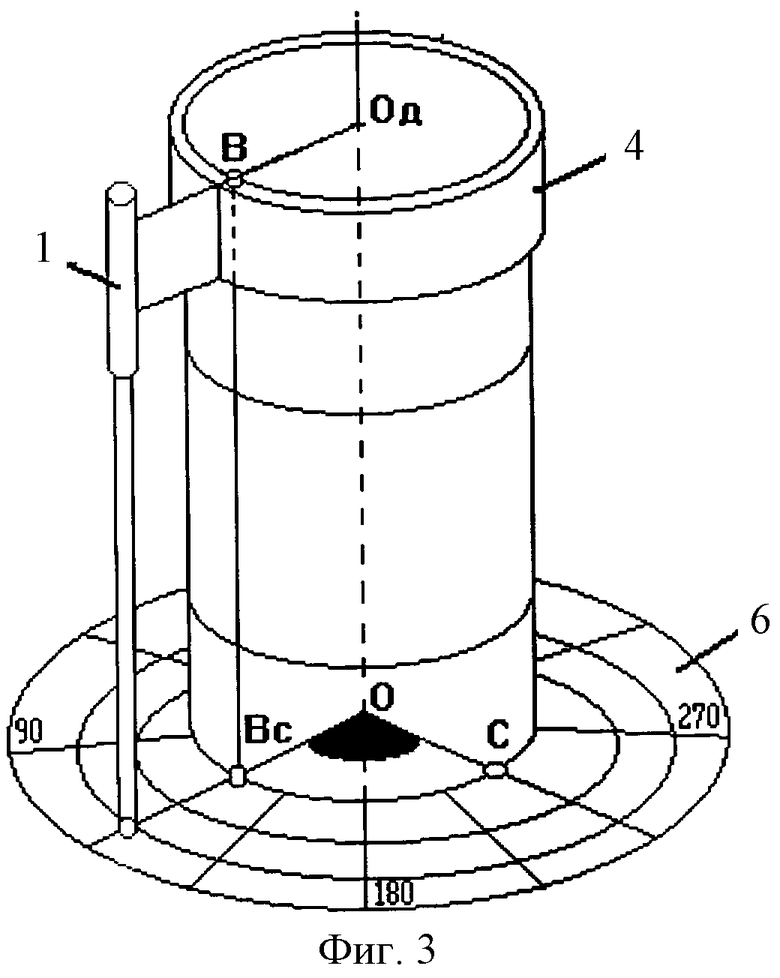

Часть устройства, измеряющая смещение угла отклонителя, изображена на фиг.3. Устанавливают первый лазерный источник 1 на уровне верхней метки в одной радиальной плоскости с верхней меткой - меткой направления действия датчика отклонителя забойной инклиметрической системы, а в нижней плоскости колонны устанавливают проградуированную измерительную панель, которая представляет собой круг, состоящий из двух половинок, что обеспечивает монтаж и демонтаж устройства. Вся поверхность круга проградуирована от 0 до 360 градусов (нанесены радиальные линии). Диаметр внутреннего отверстия круга равен диаметру трубы отклонителя. Проградуированную измерительную панель монтируют вокруг трубы отклонителя на уровне нижней метки, перпендикулярно его оси. Угол смещения отклонителя определяется по двум радиальным линиям измерительной панели, на одну из которых падает луч лазерного источника, а на продолжении другой находится метка направления действия отклонителя С.

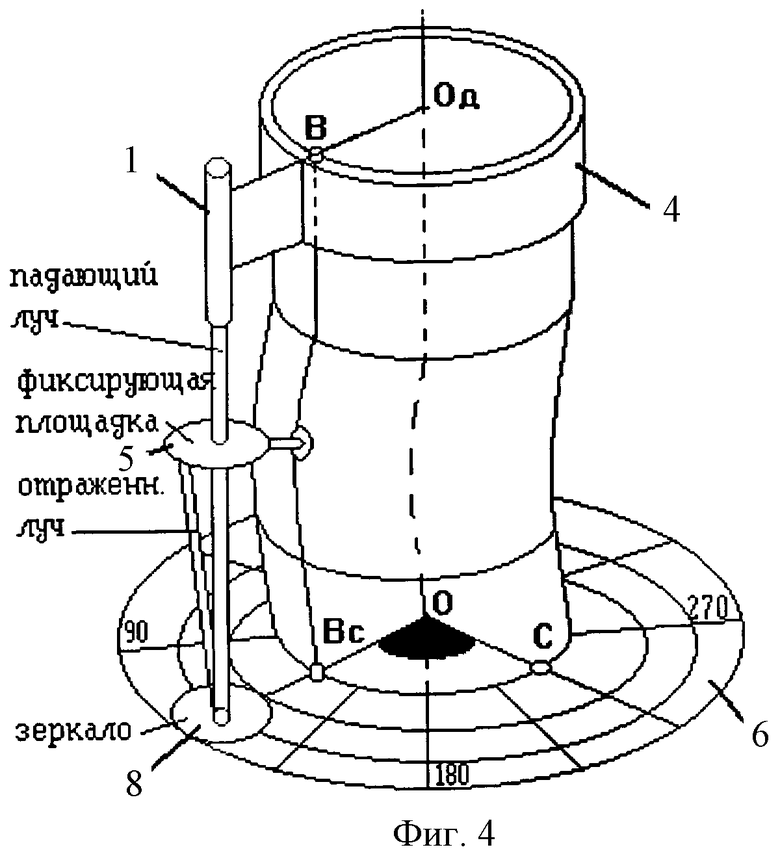

2. Пусть колонна с забойной инклиметрической системой имеет пространственный изгиб, который может существенно повлиять на результат измерения смещения угла отклонителя. В первую очередь необходимо произвести дефектацию геометрии компоновки низа бурильной колонны с забойной инклиметрической системой. С точки зрения определения смещения угла отклонителя важно взаимное положение линий действия отклонителя и датчика отклонителя, которое, очевидно, определяется только взаимным расположением концевых частей собранной колонны, т.е. положением осевых линий забойной инклиметрической системы и отклонителя в плоскостях их меток. Собственная же геометрия средней части не играет существенной роли. Поэтому геометрию колонны с забойной инклиметрической системой в контексте определения смещения угла отклонителя разумно оценивать по углу между верхней и нижней плоскостями колонны - плоскостями, в которых лежат линии направлений действий датчика и отклонителя (фиг.4). Угол между указанными плоскостями равен углу между осевыми линиями прибора и отклонителя (или, что то же самое, углу между образующими цилиндров их корпусов). Указанные линии в случае пространственного изгиба являются скрещивающимися прямыми. Угол между скрещивающимися прямыми равен плоскому углу между двумя лучами, которые параллельны скрещивающим прямым. Построим этот угол. Луч лазера параллелен оси забойной инклиметрической системы, а любая прямая, перпендикулярная измерительной панели устройства, параллельна оси отклонителя. Восстановим перпендикуляр к плоскости измерительной панели устройства из точки падения лазерного луча. Тогда угол между падающим лазерным лучом и отраженным лучом равен удвоенному искомому углу - углу между осевыми линиями забойной инклиметрической системы и отклонителя. Соответствующая часть устройства показана на фиг.4.

Для отражения падающего луча в точку падения на программированную измерительную панель 6 устанавливают зеркало 8, а для фиксации отраженного луча использована фиксирующая площадка в форме круга заданного радиуса с отверстием в центре 5 для прохождения падающего луча и установленная на определенной высоте между первым лазерным источником и проградуированной измерительной панелью 6 перпендикулярно падающему лучу первого лазерного источника и проходящему через центральное отверстие фиксирующей площадки 5. Радиус площадки определяется по формуле

R=2LO,

где О - допустимый угол искривления оси колонны,

L - высота установки флюоресцирующей площадки над измерительной панелью.

Таким образом, освещение фиксирующей площадки 5 отраженным лучом первого лазера свидетельствует о годности геометрии буровой колонны в смысле угла изгиба осевых линий забойной инклиметрической системы и отклонителя, который не должен превышать заданного. Заметим, что если нанести концентрические линии на поверхности фиксирующей площадки с центральным отверстием определенного радиуса, то по положению точки падения отраженного луча первого лазерного источника можно оценить угол изгиба колонны в смысле, указанным выше. Однако горизонтальное смещение нижней плоскости относительно верхней в этом случае не фиксируется.

3. Рассмотрим пространственный изгиб, при котором плоскости колонны остаются параллельными, но смещенными друг относительно друга в горизонтальном направлении (фиг.5). Очевидно, что измерение смещения угла отклонителя по вышеизложенной методике даст погрешность измерения. Угол между осями забойной инклиметрической системы и отклонителя естественно равен нулю, что и покажет площадка, фиксирующая изгиб.

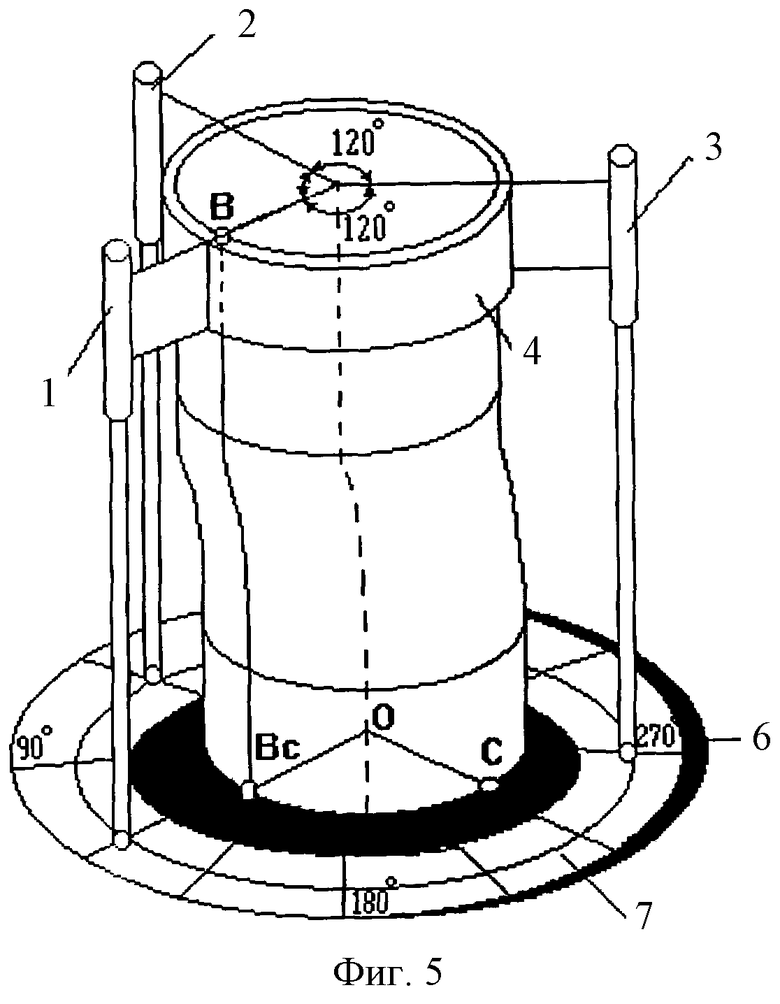

Для измерения смещения угла отклонителя устанавливают еще два лазерных источника 2, 3 в радиальных плоскостях, между которыми 120 градусов (фиг.5). Параллельные лучи от всех трех лазерных источников направляют в сторону проградуированной измерительной панели 6 устройства. На проградуированную измерительную панель 6 кладется проградуированный шаблон с эталонными метками 7, выполненный из прозрачного материала, имеющий ту же градуировку, что и проградуированная измерительная панель 6. Эталонные метки нанесены следующим образом. На проградуированном шаблоне нанесена окружность, на которой на одинаковом расстоянии друг от друга (дуги в 120 градусов) нанесены три эталонные метки, куда падали бы три луча при идеальной прямолинейной геометрии колонны, т.е. взаимное расположение эталонных меток повторяют взаимное расположение источников света в горизонтальной плоскости. Для контрастности на чертеже проградуированная измерительная панель устройства зачернена. Радиус отверстия у проградуированного шаблона с эталонными метками больше соответствующего радиуса проградуированной измерительной панели на величину допустимого смещения осей колонны. Измерение смещения осей производят в следующем порядке. Путем перемещения проградуированного шаблона по плоскости проградуированной измерительной панели устройства добиваются совмещения точек падения лучей и эталонных меток на проградуированном шаблоне. Пронумеруем эталонные метки в соответствии с номерами лазерных источников. Находят совпавшие радиальные линии на измерительной панели 6 и проградуированном шаблоне с эталонными метками 7 и перемещают проградуированный шаблон вдоль совпавших радиальных линий до концентрического положения панели 6 и шаблона 7, измеряют суммарное перемещение шаблона вдоль этих рисок. Измеренное перемещение и есть смещение осей забойной инклиметрической системы и отклонителя при пространственном изгибе, при котором сохраняется параллельность плоскостей колонны. Смещение угла отклонителя измеряется по проградуированному шаблону 7 при его концентрическом положении относительно проградуированной измерительной панели 6 устройства как угловое расстояние между эталонной меткой (назовем ее первой), в которую падал луч от первого лазера.

4. Рассмотрим общий случай пространственного изгиба, когда имеет место как параллельное смещение нижней плоскости в горизонтальном направлении, так и ее поворот на некоторый угол вокруг прямой, лежащей в горизонтальной плоскости. Таким образом, необходимо идентифицировать два параметра, характеризующих деформацию геометрии компоновки низа бурильной колонны с забойной инклиметрической системой: смещение нижней плоскости относительно верхней в горизонтальном направлении и угол изгиба оси колонны или, что то же самое, угол поворота нижней плоскости относительно своего горизонтального положения, при котором плоскости колонны были параллельны.

Нетрудно заметить, что измерения, проведенные по п.2 идентифицируют угол изгиба оси колонны, а по п.3 - смещение плоскости в горизонтальном направлении. Заметим, что в этом случае угол перекоса между плоскостями или, что то же самое, угол изгиба оси колоны практически не влияет на погрешность измерения смещения в горизонтальном направлении. Покажем это. Пусть максимальный допустимый угол изгиба оси равен 2 градусам. Изменение линейных размеров, обусловленное изгибом, в плоскости измерительной панели устройства определится следующим образом: L(cos 2)=L 0.9994, т.е. практически не изменяются.

В свою очередь, смещение нижней плоскости в горизонтальном направлении параллельно самой себе также не влияет на измерение угла изгиба оси колонны.

Таким образом, устройство, показанное на фиг.6, позволяет определить параметры всех видов пространственного изгиба колонны: определить параллельное горизонтальное смещение плоскостей, угол изгиба осей колонны (датчика и отклонителя), а также определить смещение угла отклонителя при любом пространственном изгибе колонны.

Таким образом, последовательность операций предлагаемого способа для определения параметров деформации и смещения угла отклонителя следующая:

- устанавливают три лазерных источника на уровне метки направления действия датчика отклонителя (верхняя метка) в радиальных плоскостях параллельно оси датчика отклонителя, причем первый лазер располагают в одной радиальной плоскости с верхней меткой,

- направляют все три луча в сторону отклонителя,

- устанавливают соосно с отклонителем проградуированную измерительную панель устройства на уровне метки направления действия отклонителя перпендикулярно оси отклонителя,

- между первым лазерным источником и проградуированной измерительной панелью на заданной высоте перпендикулярно направлению луча устанавливают фиксирующую площадку в форме круга с центральным отверстием таким образом, чтобы падающий луч от первого лазерного источника прошел через отверстие в центре круга фиксирующей площадки, на поверхности измерительной панели устанавливают прозрачный проградуированный шаблон, аналогичный проградуированной измерительной панели, но с большим внутренним отверстием для перемещения этого шаблона, таким образом, чтобы точки падения трех лучей совпали с нанесенными определенным образом эталонными метками, являющимися проекциями источников лучей при идеальной прямолинейной геометрии колонны,

- на первую метку в точке падения первого луча, прошедшего через отверстие фиксирующей площадки, на поверхность проградуированного шаблона с эталонными метками устанавливают зеркало для отражения падающего луча от первого лазерного источника, лежащего в одной плоскости с меткой направления действия датчика отклонителя,

- производят дефектацию геометрии колонны (дефектацию угла изгиба оси колонны) по положению отраженного луча на фиксирующей площадке: освещение фиксирующей площадки соответствует годности геометрии колонны по углу изгиба оси колонны и наоборот,

- находят совпавшие радиальные линии на проградуированном шаблоне с эталонными метками и проградуированной измерительной панели,

- измеряют смещение оси отклонителя в горизонтальном направлении от оси датчика отклонителя путем замера вдоль совпавших радиальных линий относительного смещения от концентрического положения проградуированного шаблона и проградуированной измерительной панели,

- перемещают проградуированный шаблон с эталонными метками по поверхности проградуированной измерительной панели вдоль совпавших радиальных линий до концентрического относительного положения шаблона и панели,

- измеряют смещение угла отклонителя по проградуированному шаблону путем измерения углового расстояния между меткой отклонителя и первой эталонной меткой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОРИЕНТИРОВАНИЯ ОТКЛОНИТЕЛЯ ПРИ СБОРКЕ И СПУСКЕ БУРИЛЬНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2348803C2 |

| Способ управления положением плоскостей искривления героторного двигателя при бурении направленных скважин | 2022 |

|

RU2787045C1 |

| СИСТЕМА ИЗМЕРЕНИЙ ЗАБОЙНОЙ ИНФОРМАЦИИ В ПРОЦЕССЕ БУРЕНИЯ "ГИРОКУРС" | 1994 |

|

RU2087705C1 |

| КОМПОНОВКА НИЗА БУРИЛЬНОЙ КОЛОННЫ ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ СКВАЖИНЫ | 1998 |

|

RU2148696C1 |

| СПОСОБ УПРАВЛЕНИЯ ОТКЛОНИТЕЛЕМ ПРИ БУРЕНИИ СКВАЖИНЫ КОМПОНОВКОЙ С ЗАБОЙНЫМ ДВИГАТЕЛЕМ | 1998 |

|

RU2144604C1 |

| КОМПОНОВКА НИЗА БУРИЛЬНОЙ КОЛОННЫ ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ СКВАЖИНЫ | 1993 |

|

RU2082865C1 |

| УСОВЕРШЕНСТВОВАННОЕ УПРАВЛЕНИЕ ТРАЕКТОРИЕЙ СТВОЛА СКВАЖИНЫ | 2015 |

|

RU2670818C9 |

| УПРАВЛЕНИЕ С ОБРАТНОЙ СВЯЗЬЮ ПОЛОЖЕНИЕМ ОТКЛОНИТЕЛЯ В ХОДЕ БУРЕНИЯ | 2014 |

|

RU2611806C1 |

| РОТОРНО-УПРАВЛЯЕМАЯ СИСТЕМА ДЛЯ БУРЕНИЯ СКВАЖИН С ЗАМКНУТЫМ ЦИКЛОМ ПРИНЯТИЯ РЕШЕНИЯ | 2021 |

|

RU2776547C1 |

| Компоновка низа бурильной колонны для направленного бурения скважины | 1987 |

|

SU1506056A1 |

Изобретение относится к области наклонного и горизонтального бурения и предназначено для использования в нефтедобывающей промышленности. Техническим результатом изобретения является повышение точности, уменьшение времени определения смещения угла отклонителя, а также дефектация геометрии компоновки низа бурильной колонны (БК) с забойной инклиметрической системой (ЗИС) в сборе. Для этого направляют в сторону отклонителя три лазерных луча, параллельных оси ЗИС. Первый луч направляют в одной радиальной плоскости с меткой направления действия датчика отклонителя ЗИС. Три луча падают на эталонные метки проградуированного шаблона, свободно перемещающегося по поверхности измерительной панели, установленной перпендикулярно оси отклонителя в нижней плоскости БК. Первый луч отражают от плоскости шаблона, с помощью зеркала установленного на поверхности измерительной панели. Кривизну БК, характеризуемую углом между осями отклонителя и датчика отклонителя, определяют по углу между падающим и отраженным лучами первого лазерного источника. Смещение начального угла отклонителя определяется по угловому расстоянию между первой меткой проградуированного шаблона, раннее совмещенной с точкой падения луча от первого положения измерительной панели, и шаблона, лежащего на поверхности измерительной панели. 2 с.п. ф-лы, 6 ил.

| Лазерные измерительные системы фирмы “HILTI”, каталог, 1998/1999 | |||

| Устройство для определения положения отклонителя в процессе бурения | 1985 |

|

SU1315607A1 |

| Прибор для ориентации отклонителя | 1986 |

|

SU1382935A1 |

| Устройство для определения угла установки отклонителя в скважине | 1989 |

|

SU1700218A1 |

| УСТРОЙСТВО ДЛЯ ЗАБОЙНОГО ОРИЕНТИРОВАНИЯ | 1989 |

|

RU2030575C1 |

| RU 2052091 C1, 10.01.1996 | |||

| СПОСОБ КОНТРОЛЯ ПОЛОЖЕНИЯ ОТКЛОНИТЕЛЯ ПРИ ЗАБУРИВАНИИ НАКЛОННЫХ УЧАСТКОВ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2078921C1 |

| ЛАЗЕРНОЕ НИВЕЛИРНОЕ УСТРОЙСТВО | 1999 |

|

RU2156956C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ИСКРИВЛЕНИЯ СКВАЖИНЫ | 1999 |

|

RU2166085C1 |

| US 4506745 A1, 26.03.1985 | |||

| DE 4421073 A, 27.07.1995 | |||

| МАГНИТОЖИДКОСТНОЕ УПЛОТНЕНИЕ ВАЛА ПС36 | 2013 |

|

RU2531482C1 |

Авторы

Даты

2004-10-10—Публикация

2002-04-24—Подача