Изобретение относится к нефтегазовой промышленности, а именно к бурению скважин, и предназначено для определения пространственного положения ствола скважины и, в частности, измерения зенитного угла искривления скважины в процессе бурения.

Известно устройство, основанное на струйных элементах (см. А.С. СССР №1209837, 1984 г.). Однако указанное устройство имеет существенный недостаток - малую девиацию частоты пневматических импульсов и в связи с этим низкую точность.

Ближайшим по сути является устройство для измерения зенитного угла искривления ствола скважины, содержащее рамку в виде герметичной камеры, вращающуюся на опорах, эксцентрично закрепленный в рамке источник питания в виде баллона со сжатым воздухом и струйный генератор, имеющий сообщаемое с баллоном со сжатым воздухом сопло питания, приемное сопло, выходное сопло, профиль с обтекаемой поверхностью и канал связи, при этом струйный генератор снабжен мембраной с закрепленным на ней контактом, закрепленным на оси подвижным полым отвесом, в верхней части которого выполнено приемное сопло с возможностью перемещения относительно обтекаемой поверхности профиля и сообщения с соплом питания, а также контактные кольца, контакты съема информации и переключающий контакт, при этом выходное сопло генератора сообщено с мембранной полостью мембраны, а закрепленный на ней контакт связан через переключающий контакт с контактными кольцами, которые постоянно замкнуты с контактами съема информации, соединенными с каналом связи (см. патент РФ №2285797, 2006 г.).

Недостатками прототипа являются нестабильность генератора и в связи с этим невысокая точность измерения.

Технической задачей является создание виброустойчивого, термобаростойкого устройства для контроля непосредственно в процессе бурения скважины зенитного угла искривления ствола. Это позволит оперативно управлять проводкой скважин по оптимальным траекториям.

Техническим результатом решения этой задачи является повышение стабильности и точности измерения угла искривления скважины.

Для этого в устройстве для измерения зенитного угла искривления ствола скважины, содержащем рамку в виде герметичной камеры, вращающуюся на опорах, эксцентрично закрепленный в рамке источник питания в виде баллона со сжатым воздухом и струйный генератор, имеющий сообщаемое с баллоном со сжатым газом сопло питания, приемное сопло, выходное сопло, профиль с обтекаемой поверхностью, подвижный полый отвес, мембрану с закрепленным на ней контактом, контакты съема информации и канал связи, полый отвес снабжен дополнительным соплом, а в профиле с обтекаемой поверхностью в зоне пониженного давления выполнено отверстие, сообщающееся с дополнительным соплом полого отвеса.

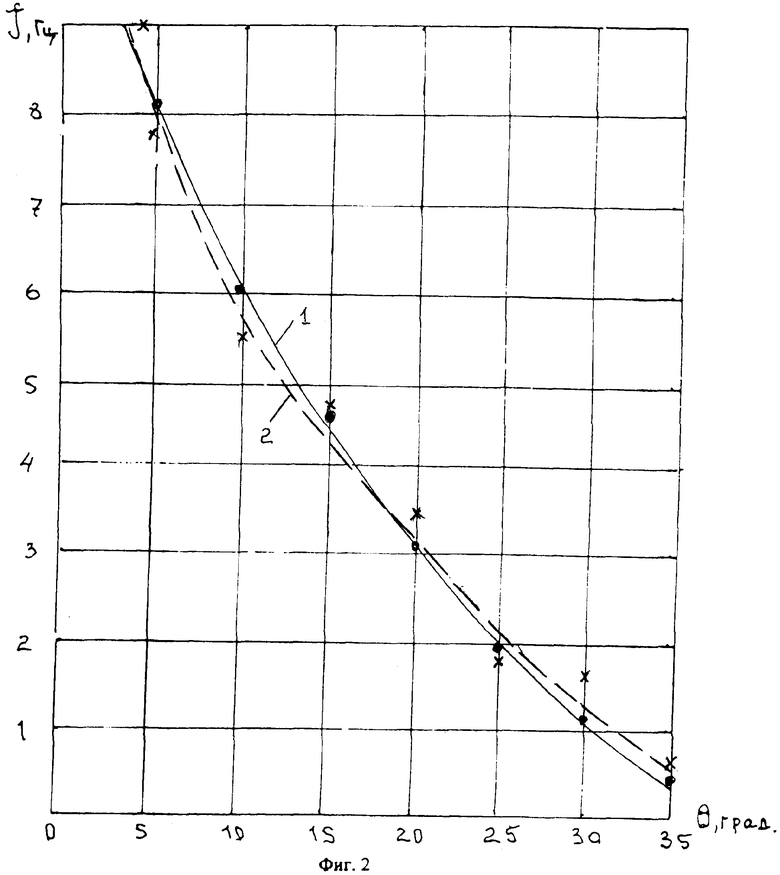

На фиг.1 показано устройство для измерения зенитного угла искривления ствола скважины.

Устройство, которое размещают над долотом в контейнере, содержит рамку 1, выполненную в виде герметичной камеры, свободно вращающуюся на опорах 2, струйный генератор 3, имеющий в своем составе сопло питания 4, приемное сопло 5, выполненное в отвесе 6, дополнительное сопло 7, выполненное в полом отвесе, сообщающееся с отверстием 8, выполненным в профиле с обтекаемой поверхностью, размещенным в зоне пониженного давления у сопла питания, закрепленном на оси 9, выходное сопло 10, сообщающееся с полостью мембраны 11, с закрепленным на ней контактом 12, поверхность специального профиля 13, источник питания, выполненный в виде баллона со сжатым газом 14, закрепленный эксцентрично в рамке, сообщающийся с соплом питания, контактные кольца 15, контакты 16 съема информации, переключающий контакт 17 и выходное отверстие.

Работа устройства основана на эффекте Коанда - свойстве струи изменять направление при наличии поверхности специального профиля путем прилипания струи жидкости или газа к расположенной вблизи твердой стенки.

Устройство работает следующим образом.

Поток газа из сопла питания 4 обтекает рабочую поверхность специального профиля 13 и заполняет полость отвеса 6 через отверстие приемного сопла 5. У обтекаемой поверхности в зоне пониженного давления создается противодавление, которое через дополнительное сопло 7 через сообщающееся с ним отверстие 8 отклоняет поток газа, прилипшего к поверхности специального профиля. Это вызывает отрыв потока газа от нее и переход этого потока в выходное сопло 10 и далее в полость мембраны 11.

При этом давление в выходном сопле 8 возрастает скачкообразно и удерживается на максимальном уровне до тех пор, пока противодавление в приемном сопле 5 не снизится до величины, при которой поток вновь начнет обтекать поверхность специального профиля и, следовательно, заполнять полость отвеса 6.

Частота колебаний определяется по формуле:

,

,

где f - частота колебаний, Гц,

С - постоянный коэффициент, зависящий от конструктивных особенностей генератора,

V - свободный объем полости отвеса 6, см3.

С изменением угла искривления рамка 1 с эксцентрично закрепленным в ней баллоном 14 поворачивается под действием силы тяжести, и полый отвес 6 располагается в плоскости искривления скважины. При этом приемное сопло 5 струйного генератора 3 перемещается относительно прилипшей к поверхности специального профиля струи, вытекающей из сопла питания 4 от оси струи к ее периферии, что приводит к уменьшению времени заполнения полости отвеса 6 (т.к. расход струи газа питания на периферии меньше, чем на ее оси) и в связи с этим уменьшению частоты колебаний струйного генератора. Таким образом, частота колебаний струйного генератора оказывается пропорциональной изменению зенитного угла искривления скважины. Далее серия пневматических импульсов, полученных на выходном сопле 6 струйного генератора 3, поступает в мембранную полость мембраны 11, мембрана прогибается и замыкает (размыкает) контакты 12, 17. Контакты 16, постоянно замкнутые с контактными кольцами 15, обеспечивают передачу полученных в результате замыкания и размыкания контактов 12, 17 сигналов в проводную линию связи забоя с устьем скважины.

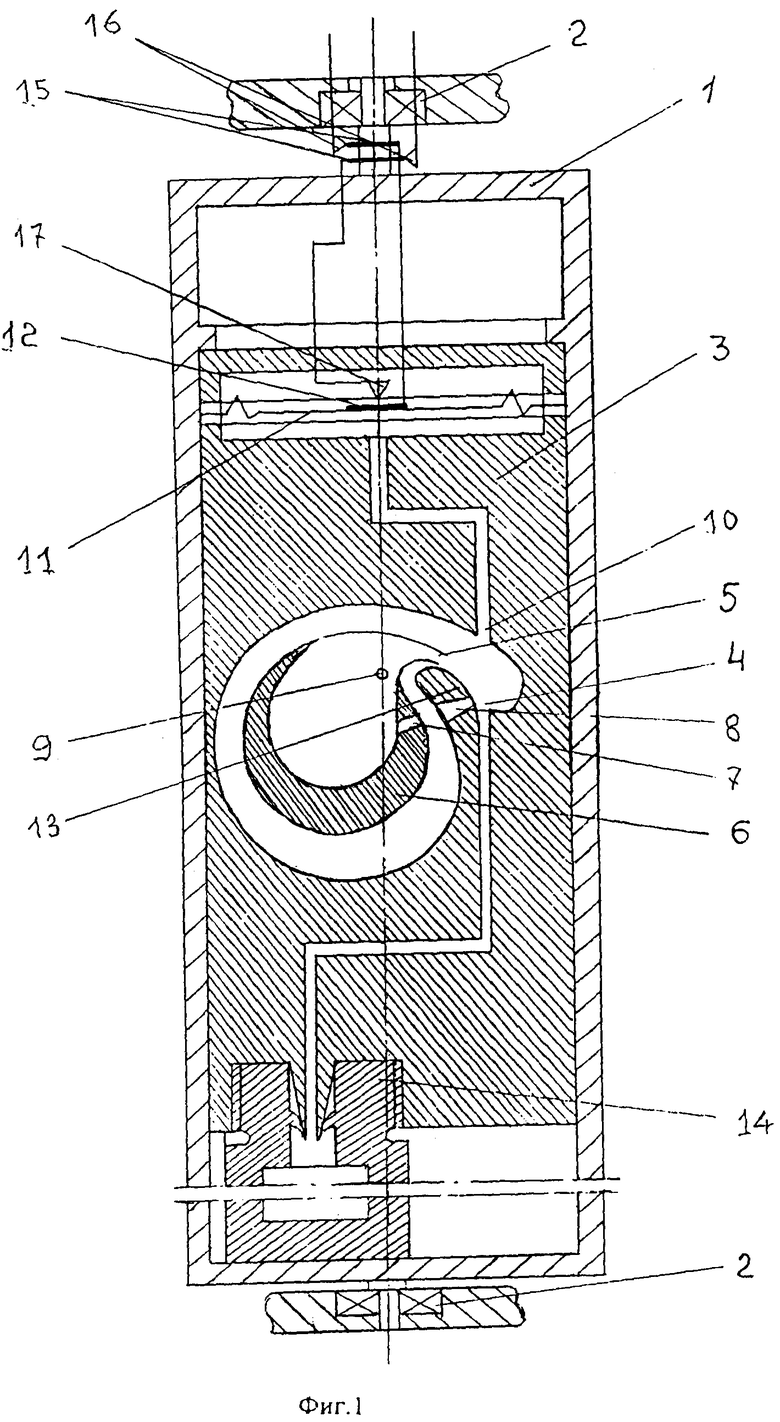

На фиг.2 приведена экспериментальная зависимость частоты колебаний струйного генератора от изменения зенитного угла искривления. Как видно из фиг.2 (график 1), стабильность предложенного устройства значительно выше стабильности прототипа (график 2).

Таким образом, предлагаемое устройство обеспечивает контроль зенитного угла искривления скважины непосредственно в процессе бурения, обладает высокой стабильностью переключения и за счет этого повышенной точностью измерения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЗЕНИТНОГО УГЛА ИСКРИВЛЕНИЯ СТВОЛА СКВАЖИНЫ | 2005 |

|

RU2285797C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ИСКРИВЛЕНИЯ СКВАЖИН | 2011 |

|

RU2468201C2 |

| Устройство для измерения угла искривления скважины | 1986 |

|

SU1382936A2 |

| Устройство для измерения угла искривления скважины | 1984 |

|

SU1209837A1 |

| Устройство для определения параметров искривления скважины | 1986 |

|

SU1332007A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ В СКВАЖИНЕ | 2008 |

|

RU2381361C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЗЕНИТНОГО УГЛА ИСКРИВЛЕНИЯ СКВАЖИНЫ | 2020 |

|

RU2752202C1 |

| Устройство для измерения температуры в скважинах | 1985 |

|

SU1298365A1 |

| Устройство для измерения зенитного угла искривления скважины | 2018 |

|

RU2692365C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ЗЕНИТНОГО УГЛА ИСКРИВЛЕНИЯ СКВАЖИНЫ | 2008 |

|

RU2380537C1 |

Изобретение относится к нефтегазовой промышленности, а именно к бурению скважин, и предназначено для определения пространственного положения стволов бурящихся наклонно-направленных, глубоких и разведочных скважин. Техническим результатом изобретения является повышение точности и надежности измерения угла искривления скважины и оперативное управление проводкой скважин по оптимальным траекториям. Для этого устройство содержит рамку в виде герметичной камеры, вращающуюся на опорах, эксцентрично закрепленный в рамке источник питания в виде баллона со сжатым воздухом и струйный генератор (СГ), имеющий сообщаемое с баллоном со сжатым газом сопло питания, приемное сопло (ПС), выходное сопло, профиль с обтекаемой поверхностью и канал связи. При этом СГ снабжен мембраной с закрепленным на ней контактом, закрепленным на оси подвижным полым отвесом (ППО). В верхней части ППО выполнено ПС с возможностью перемещения относительно обтекаемой поверхности профиля и сообщения с соплом питания, контактными кольцами, контактами съема информации и переключающим контактом. Причем ППО дополнительно снабжен дополнительным соплом, а в профиле с обтекаемой поверхностью в зоне пониженного давления выполнено отверстие, сообщающееся с дополнительным соплом ППО. Выходное сопло СГ сообщено с мембраной полостью мембраны. Закрепленный на мембране контакт связан через переключающийся контакт с контактными кольцами, которые постоянно замкнуты с контактами съема информации, соединенными с каналом связи. 2 ил.

Устройство для измерения зенитного угла искривления ствола скважины, содержащее рамку в виде герметичной камеры, вращающуюся на опорах, эксцентрично закрепленный в рамке источник питания в виде баллона со сжатым воздухом, струйный генератор, имеющий сообщаемое с баллоном со сжатым газом сопло питания, приемное сопло, выходное сопло, профиль с обтекаемой поверхностью, подвижный полый отвес, мембрану с закрепленным на ней контактом, контакты съема информации и канал связи, отличающееся тем, что полый подвижный отвес снабжен дополнительным соплом, а в профиле с обтекаемой поверхностью в зоне пониженного давления выполнено отверстие, сообщающееся с дополнительным соплом полого отвеса.

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЗЕНИТНОГО УГЛА ИСКРИВЛЕНИЯ СТВОЛА СКВАЖИНЫ | 2005 |

|

RU2285797C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УГЛА ИСКРИВЛЕНИЯСКВАЖИН | 0 |

|

SU313970A1 |

| Устройство для измерения угла искривления скважины | 1974 |

|

SU473007A2 |

| Устройство для измерения угла искривления скважины | 1974 |

|

SU516808A1 |

| Устройство для измерения угла искривления скважины | 1984 |

|

SU1209837A1 |

| Устройство для определения параметров искривления скважины | 1986 |

|

SU1332007A1 |

| Устройство для измерения угла искривления скважины | 1986 |

|

SU1382936A2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УГЛА НАКЛОНА СКВАЖИНЫ | 1990 |

|

RU2032808C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ИСКРИВЛЕНИЯ СКВАЖИНЫ | 1999 |

|

RU2166085C1 |

| US 4047306 A, 13.09.1977 | |||

| US 4506745 A, 26.03.1985 | |||

| Дифференциальный датчик давления | 1974 |

|

SU521482A2 |

Авторы

Даты

2009-03-20—Публикация

2007-04-28—Подача