Изобретение относится к газотурбостроению, а именно к устройствам для смазки подшипников газотурбинного двигателя, и может применяться в наиболее напряженных опорах роторов турбомашин.

Подшипники опор роторов газотурбинных двигателей нагружены высокими осевыми и радиальными усилиями и требуют надежного смазывания и охлаждения для обеспечения работы в течение заданного ресурса.

В области газотурбинной техники используют следующие компоновочные решения подачи масла к подшипнику и его смазки.

Масло поступает через калибровочные отверстия в зазор между внутренним кольцом подшипника и сепаратором, под действием инерционных сил хорошо смазывает поверхности подшипника, охлаждает его и вытекает через зазор между сепаратором и наружным кольцом. Масло подают к подшипнику через лунки в стыке полуколец его внутренней обоймы.

Известны опоры газотурбинного двигателя (RU 2144995 C1 F02C 7/06, SU 1307932 F1 F02C 1/06), где внутреннюю обойму подшипника устанавливают на цапфе ротора, а масло подводят через радиальные отверстия, соединяющие средства раздачи масла с масляной ванной, образованной на внутренней поверхности цапфы.

Существует устройство смазки подшипника (RU 2194177), где масло забрасывают под козырек гайки, стягивающей полуобоймы опорно-упорного подшипника.

Все эти конструкции выполняются при наличии возможности заброса струи масла на внутреннюю поверхность цапфы или под козырек гайки.

Конструкторская задача состоит в осуществлении подачи масла к подшипнику при невозможности осуществить заброс масла под цапфу.

Наиболее близким по своей технической сущности к заявляемому устройству является подвод масла к третьей опоре ротора низкого давления двигателя Р-11Ф-300 (Конструкция и проектирование авиационных газотурбинных двигателей. Редакция Д.В.Хронина. Машиностроение. 1989 г. стр.207).

Недостатками этой конструкции является:

- необходимость отдельно выполнять козырьки маслоулавливающего кольца (повышает трудоемкость);

- наличие стопорных винтов для крепления козырьков и маслоулавливающего кольца (снижает надежность);

- ограничение области применения (только межвальный подшипник);

- не обеспечивает оптимального количества масла, т.к. за 1 оборот вала осуществляется 3 захвата масла только дугой 45°, а разбрызгивается масло на дуге 123°;

- неудачно спрофилирован маслоулавливающий козырек, т.к. отсекает выросшую струю масла очень рано.

Задачей предлагаемого изобретения является усовершенствование устройства подачи масла к лункам на торцах полуобойм внутреннего кольца подшипника при отсутствии масляной ванны на внутренней поверхности вала.

Поставленная задача решается тем, что в устройстве для смазки подшипника газотурбинного двигателя, содержащем маслоулавливающее кольцо, имеющее козырек с улавливающим отверстием, закрепленное на цапфе ротора, форсунки подачи смазочного масла, накопительную полость, согласно изобретению улавливающее отверстие козырька, выполненного за одно целое с маслоулавливающим кольцом, сопряжено с приемной лункой, выполненной на цапфе ротора, на внутренней поверхности маслоулавливающего кольца выполнены выборки, соединяющие приемные лунки с накопительной полостью. На посадочной поверхности вала под внутреннее кольцо подшипника выполнены маслоподводящие каналы, соединяющие накопительную и расходную полости.

При этом выборки на внутренней поверхности маслоулавливающего кольца имеют коническую поверхность для создания центробежного напора.

Поставленная задача решается тем, что в способе сборки устройства для смазки подшипника газотурбинного двигателя путем фиксирования взаимного положения маслоулавливающего кольца и цапфы ротора, согласно изобретению улавливающее отверстие козырька маслоулавливающего кольца сопрягают с приемной лункой на цапфе ротора, а взаимное положение приемной лунки, расположенной на цапфе ротора, улавливающего отверстия и местной выборки на маслоулавливающем кольце фиксируют постановкой штифта.

Процесс подачи масла происходит следующим образом.

Из калиброванного отверстия маслоподводящего канала струя масла движется навстречу вращению маслоулавливающего кольца. Скорость движения масла и окружная скорость маслоулавливающего кольца различны, поэтому масляная струя проходит следующие этапы:

- этап поглощения струи;

- этап бесполезного разбрызгивания струи;

- этап полезного роста струи.

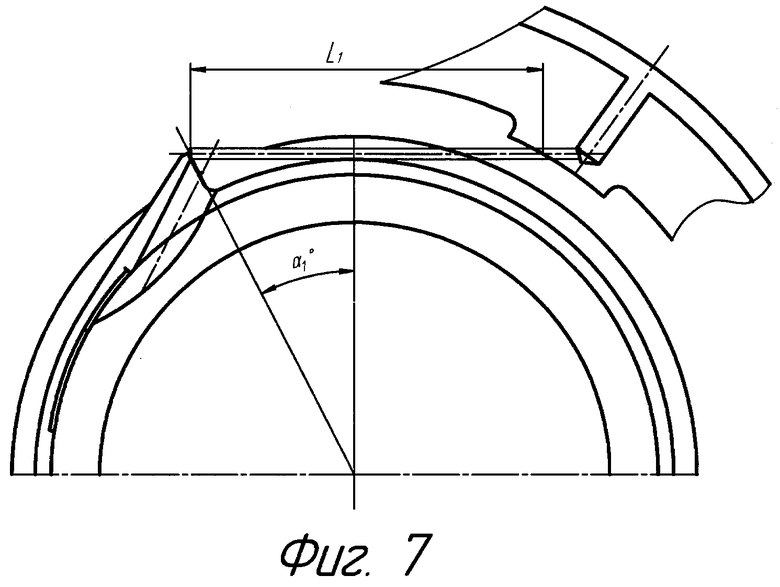

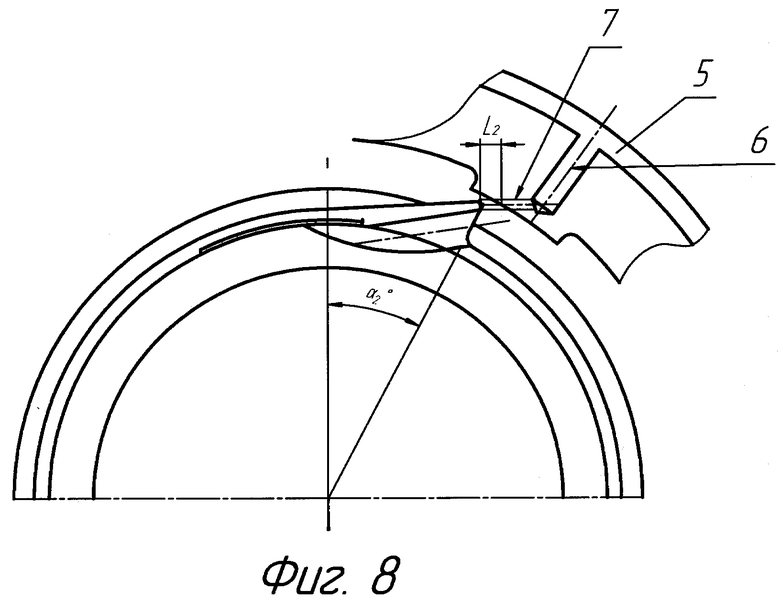

Необходимое количество козырьков с улавливающими отверстиями на маслоулавливающем кольце определяется из соотношений длины роста струи масла (L1-L2) (фиг.7, 8) и угла поворота маслоулавливающего кольца (α1+α2) где,

L1 - длина струи масла от форсунки до точки встречи с улавливающим отверстием;

L2 - длина струи от форсунки до точки выхода масла из улавливающего отверстия;

α1 - угол, на который поворачивается маслоулавливающее кольцо от точки встречи струи масла с улавливающим отверстием;

α2 - угол, на который поворачивается маслоулавливающее кольцо до точки выхода струи масла из улавливающего отверстия.

Для обеспечения требуемой балансировки в конструкции двигателя принято число улавливающих отверстий - 2, которые расположены диаметрально, число маслоподводящих форсунок - 1, так как масло захватывается через 1/2 оборота. При экспериментальной проверке на специальном стенде 65% поданного масла было поглощено и доставлено к телам качения опорно-упорного подшипника.

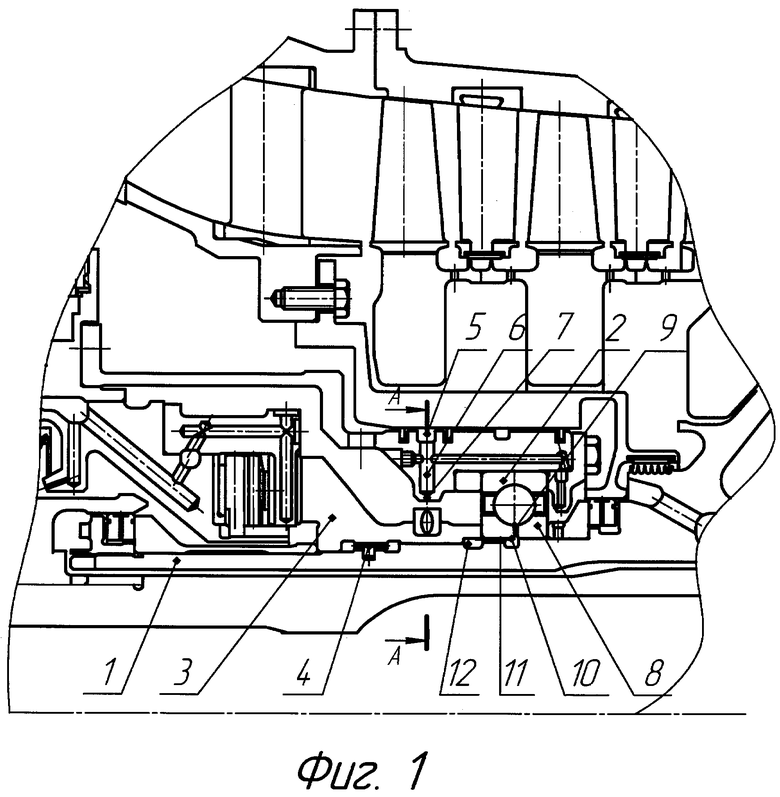

На фиг.1 показан продольный разрез двигателя с маслоулавливающим устройством.

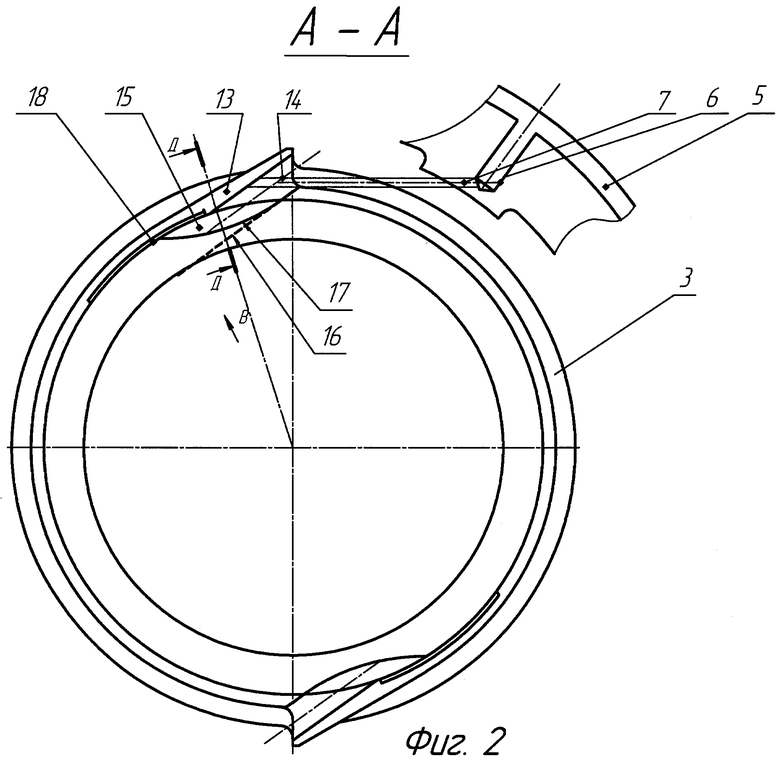

На фиг.2 показан поперечный разрез двигателя с маслоулавливающим устройством и оптимальным маслоулавливающим козырьком.

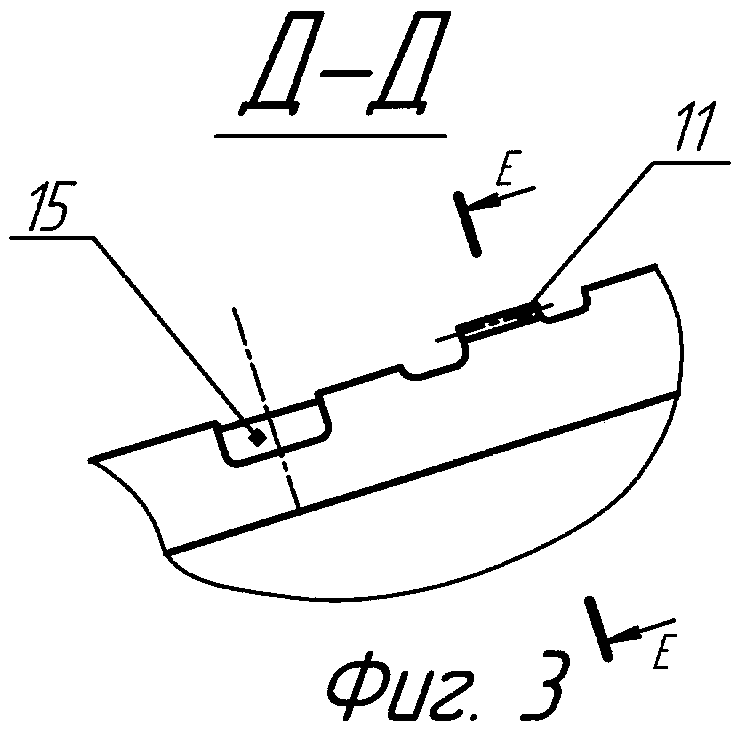

На фиг.3 показан поперечный разрез по приемной лунке.

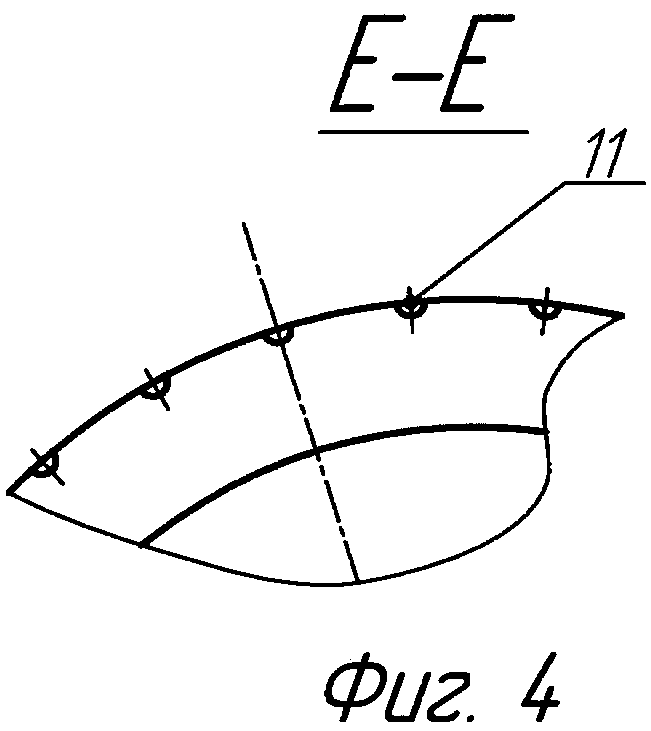

На фиг.4 показан поперечный разрез по посадочной поверхности вала под внутреннее кольцо подшипника и маслоподводящие каналы на ней.

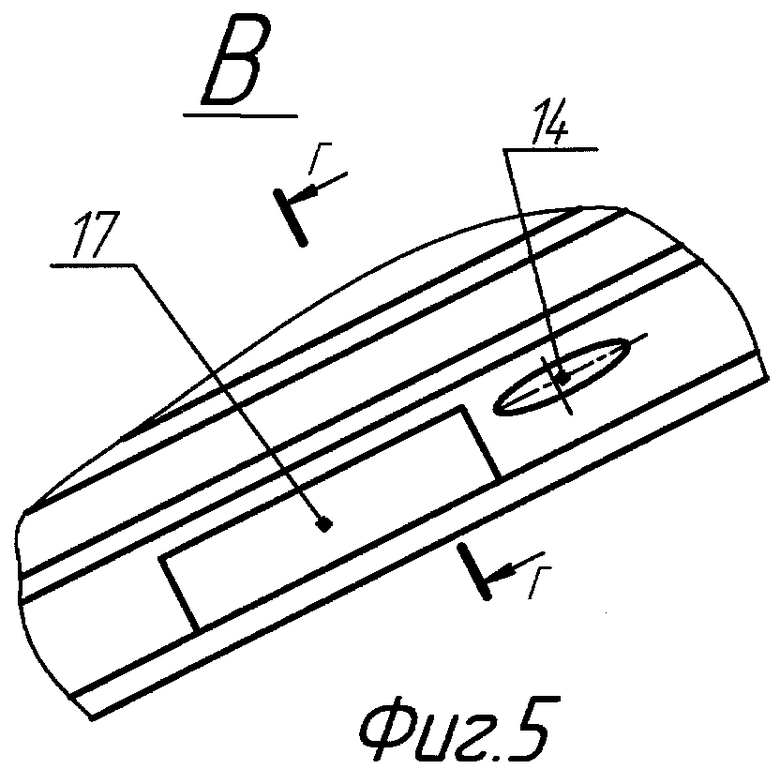

На фиг.5 показан вид на внутреннюю поверхность маслоулавливающего кольца.

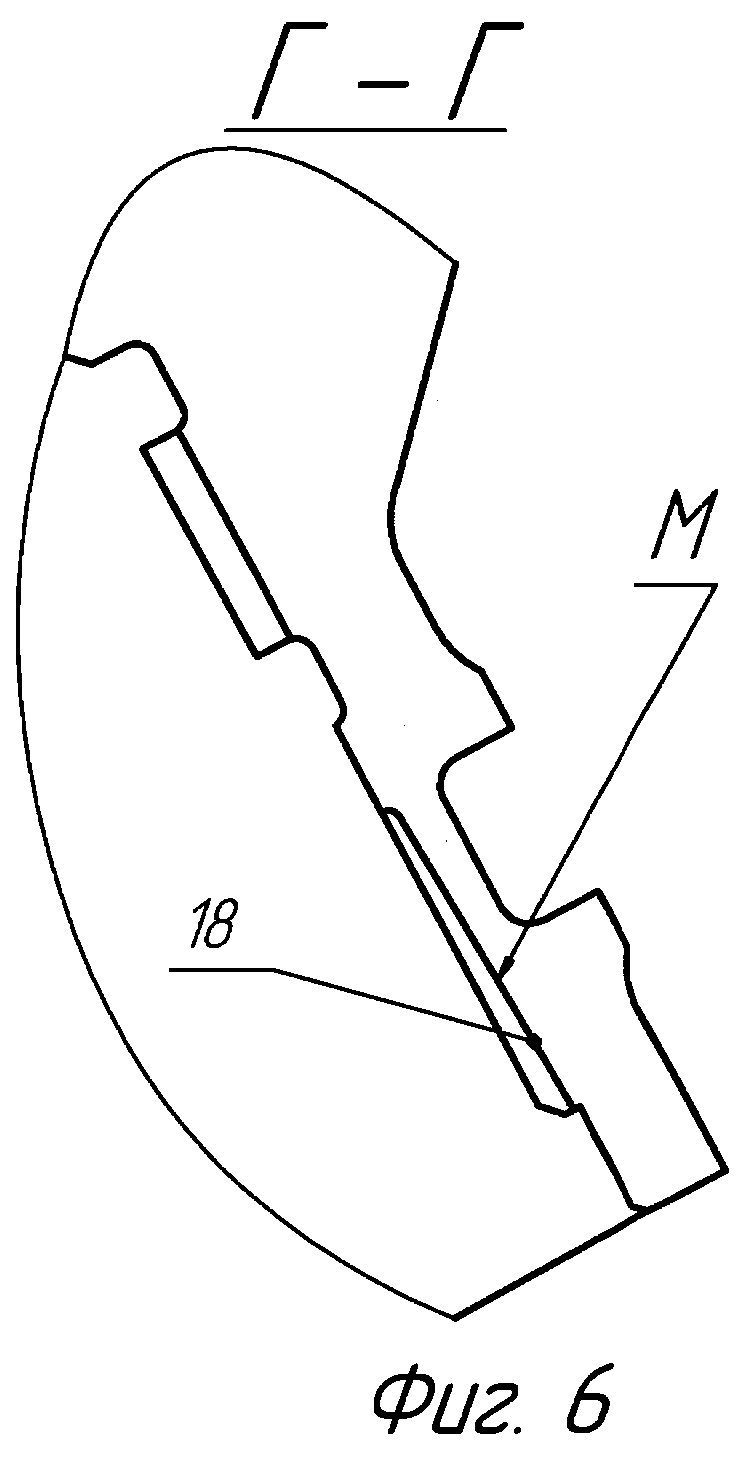

На фиг.6 показано поперечное сечение по местной выборке маслоулавливающего кольца.

На фиг.7 показан момент встречи улавливающего отверстия со струей масла.

На фиг.8 показан момент выхода улавливающего отверстия из струи масла.

Устройство для смазки установленного на валу 1 ротора газотурбинного двигателя подшипника 2 (фиг.1) содержит маслоулавливающее кольцо 3, зафиксированное в определенном положении относительно вала 1 ротора штифтом 4, средства подвода масла, включающие в себя маслораздаточную канавку 5, маслоподводящее отверстие 6 и расходную форсунку 7.

Подшипник 2 имеет разрезанное внутреннее кольцо, состоящее из двух полуобойм 8, на взаимных торцах которых выполнены маслораздаточные лунки 9, сообщенные с расходной полостью 10, которая с помощью маслоподводящих каналов 11 соединена с накопительной полостью 12. Маслоулавливающие козырьки 13 (фиг.2) выполнены как единое целое с маслоулавливающим кольцом 3 и спрофилированы так, чтобы разбрызгивание масляной струи было минимальным. Улавливающие отверстия 14 козырьков 13 сопряжены с приемными лунками 15 таким образом, что ось каждого улавливающего отверстия 14 параллельна касательной 16 к внутренней поверхности 17 сопряженной с ним приемной лунки 15. Каждая приемная лунка 15 посредством местной выборки 18 сообщена с накопительной полостью 12 (фиг.1).

Устройство работает следующим образом.

Масло из масляной системы двигателя поступает из маслораздаточной канавки 5 в маслоподводящее отверстие 6, далее через форсунку 7 выбрасывается струей в масляную полость. Навстречу движению струи вращается маслоулавливающее кольцо 3 с козырьками 13. Выросшая струя за 1/2 оборота маслоулавливающего кольца 3 начинает улавливаться отверстием 14 (фиг.7) до завершения ее поглощения (фиг.8) (этап поглощение струи). После чего происходит незначительное разбрызгивание струи (этап разбрызгивания). Затем на участке до подхода диаметрально расположенного улавливающего отверстия 14 (1/2 оборота) происходит рост струи масла, которая поглощается вторым улавливающим отверстием 14. Поглощенное масло, через приемные лунки 15 и местные выборки 18, имеющие коническую поверхность М для создания центробежного напора, поступает в накопительную полость 12, откуда по маслоподводящим каналам 11, попадает в расходную полость 10. Из расходной полости 10 по маслораздаточным лункам 9 масло омывает рабочую поверхность внутреннего кольца, шарики подшипника и под действием инерционных сил попадает на беговую дорожку наружного кольца, омывает ее, охлаждает и вытекает через зазор между сепаратором и наружным кольцом подшипника.

Сборка устройства для смазки подшипника газотурбинного двигателя заключается в обеспечении и фиксировании взаимного положения маслоулавливающего кольца 3 и вала 1 ротора.

Для этого улавливающие отверстия 14 козырьков 13 маслоулавливающего кольца 3 сопрягают с приемными лунками 15 на валу 1 ротора так, что ось каждого улавливающего отверстия 14 параллельна касательной 16 к внутренней поверхности 17 сопряженной с ним приемной лунки 15. Затем маслоулавливающее кольцо 3 в этом положении фиксируют на валу 1 ротора штифтом 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДАЧИ МАСЛА В МЕЖРОТОРНЫЙ ПОДШИПНИК ОПОРЫ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2613964C1 |

| ПЕРЕДНЯЯ ОПОРА ТУРБИНЫ НИЗКОГО ДАВЛЕНИЯ ДВУХВАЛЬНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2312997C2 |

| ОПОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОМАШИНЫ | 2015 |

|

RU2596899C1 |

| МЕЖРОТОРНАЯ ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2265742C1 |

| ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1999 |

|

RU2191935C2 |

| ЦЕНТРАЛЬНЫЙ ПРИВОД С ПЕРЕДНЕЙ ОПОРОЙ КОМПРЕССОРА ВЫСОКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2023 |

|

RU2812551C1 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2399777C1 |

| ПРИВОД ПРОКАТНОГО СТАНА | 1998 |

|

RU2198046C2 |

| Устройство для смазки подшипника газотурбинного двигателя | 1984 |

|

SU1307932A1 |

| ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2369760C1 |

Изобретение относится к газотурбостроению, а именно к устройствам для смазки подшипников газотурбинного двигателя и может применяться в наиболее напряженных опорах роторов турбомашин. Технический результат изобретения - усовершенствование устройства подачи масла к лункам на торцах полуобойм внутреннего кольца подшипника при отсутствии масляной ванны на внутренней поверхности цапфы. Улавливающее отверстие козырька, выполненного за одно целое с маслоулавливающим кольцом, сопряжено с приемной лункой, выполненной на цапфе ротора, на внутренней поверхности маслоулавливающего кольца выполнены выборки, соединяющие приемные лунки с накопительной полостью, а на посадочной поверхности вала под внутреннее кольцо подшипника выполнены маслоподводящие каналы, соединяющие накопительную и расходную полости. Выборки на внутренней поверхности маслоулавливающего кольца имеют коническую поверхность. Взаимное положение приемной лунки, расположенной на цапфе ротора, улавливающего отверстия и местной выборки на маслоулавливающем кольце фиксируют постановкой штифта. 2 н. и 1 з.п. ф-лы, 8 ил.

| Конструкция и проектирование авиационных газотурбинных двигателей /Под ред | |||

| ХРОНИНА Д.В | |||

| - М.: Машиностроение, 1989, с.207 | |||

| ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2144995C1 |

| ОПОРА ДВУХРОТОРНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2194177C1 |

| Устройство для смазки подшипника газотурбинного двигателя | 1984 |

|

SU1307932A1 |

| ОПОРА ДВУХРОТОРНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2002 |

|

RU2219359C1 |

| US 5160251 А, 03.11.1992 | |||

| DE 3405366 А, 22.08.1985. | |||

Авторы

Даты

2009-03-20—Публикация

2006-10-23—Подача