Изобретение относится к газотурбинным двигателям, а именно к размещению опор для вращающихся с большой скоростью роторов турбомашин и к устройству смазки подшипников этих опор, и может использоваться и в наиболее напряженных межроторных опорах.

Известна опора газотурбинного двигателя, содержащая подшипник, внутренняя обойма установлена на валу ротора, имеющего два ряда радиальных отверстий, соединяющих масляную ванну на внутренней поверхности вала с отверстиями подвода масла к обеим сторонам сепараторов, выполненным в самой внутренней обойме подшипника.

К недостаткам такой опоры следует отнести наличие специальной внутренней обоймы подшипника с канавками и радиальными маслоподводящими отверстиями в ней, а также недостаточно интенсивное охлаждение внутренней обоймы подшипника, связанное с тем, что масло напрямую направляется из масляной ванны к двум отверстиям в сепараторе.

Наиболее близким решением к предлагаемому нами является опора газотурбинного двигателя, содержащая подшипник, внутренняя обойма которого установлена на валу ротора с образованием масляного канала между ней и валом, причем у масляного канала вход через центральные радиальные отверстия соединен с масляной ванной, образованной на внутренней поверхности вала, а два выхода - с отверстиями подвода масла к обеим сторонам сепараторов.

В такой опоре охлаждение внутренней обоймы подшипника маслом, проходящим по каналу, образованному зазором между обоймой и валом, осуществляется довольно надежно.

Однако и здесь внутренняя обойма спроектирована специально для данной опоры и стандартный подшипник здесь непригоден. Сама обойма из-за наличия проточки на валу для образования масляного канала получается широкой и металлоемкой.

Недостатком конструкции является и то обстоятельство, что все масло, подаваемое на подшипник, проходит через полость между валом и обоймой. Это вносит дополнительное сопротивление в системе подачи масла, что крайне нежелательно, так как уровень располагаемого перепада здесь определяется исключительно геометрическими размерами вала и частотой его вращения. Поэтому с этой точки зрения надо увеличивать зазор между валом и обоймой. С другой стороны, для улучшения охлаждения внутренней обоймы необходимо уменьшать вышеуказанный зазор. В этом решении сохраняется высокая вероятность неконтролируемого коксообразования в полости между валом и обоймой подшипника особенно на режимах останова двигателя, когда циркуляция масла в этом канале прекращается, что может привести к засорению отверстий подвода масла довольно крупными частицами кокса, на размеры которых мы влиять в данной конструкции не в силах.

Задача изобретения - обеспечить минимальные потери даления масла при подаче его в форсуночные отверстия с обеспечением оптимального расчетного охлаждения внутренней обоймы подшипника.

Дополнительной задачей является обеспечение возможности использования подшипников со стандартными внутренними обоймами.

Второй дополнительной задачей является исключение засорения форсуночных отверстий частицами кокса, которые могут образоваться в масляном канале под обоймой подшипника при остановке двигателя.

Указанные задачи достигаются тем, что в опоре газотурбинного двигателя, содержащей подшипник, внутренняя обойма которого установлена на валу ротора с образованием масляного канала между ней и валом, причем у масляного канала вход через центральные радиальные отверстия соединен с масляной ванной, образованной на внутренней поверхности вала, а два выхода - с отверстиями подвода масла к обеим сторонам сепараторов, в ней с двух сторон сепаратора перед отверстиями подвода масла к нему образованы масляные коллекторы, соединенные дополнительными маслоподводящими отверстиями с масляной ванной, а масляный канал под внутренней обоймой подшипника выполнен в виде отдельных продольных канавок, развернутых к продольной оси вала под углом 60 - 75 градусов.

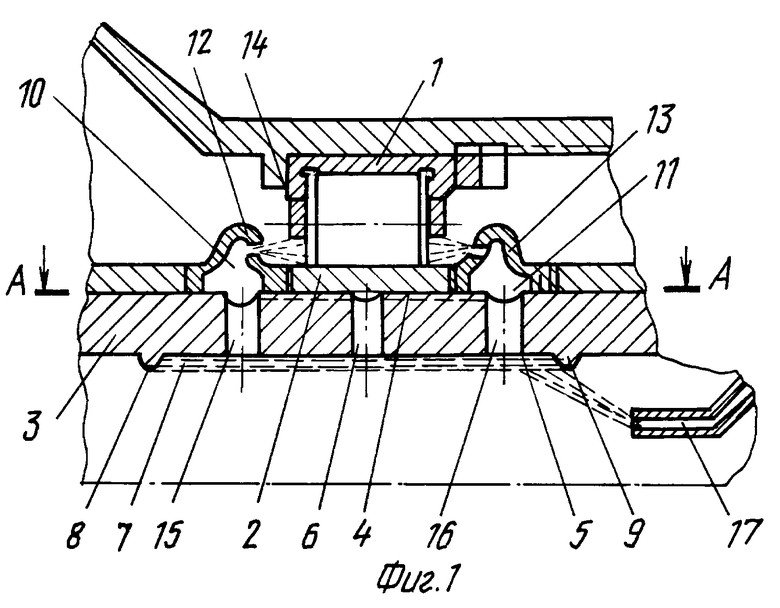

Кроме того, отношение произведений приведенных коэффициентов расхода на площади отверстий между дополнительными и центральными радиальными маслоподводящими отверстиями выбрано в интервале:

μ1•F1/μ2•F2= 3÷7 и μ3•F3/μ2•F2= 2,0÷4,0,

μ1,μ2,μ3 - приведенные коэффициенты расхода левых дополнительных, центральных радиальных и правых дополнительных маслоподводящих отверстий соответственно,

F1, F2, F3 - площади левых дополнительных, центральных радиальных и правых дополнительных маслоподводящих отверстий соответственно.

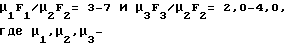

Причем гидравлический диаметр поперечного сечения отдельной продольной канавки масляного канала выбран меньшим, чем гидравлический диаметр форсуночного отверстия.

Новым здесь является то, что с двух сторон сепаратора перед форсуночными отверстиями для подвода масла к нему образованы масляные коллекторы, соединенные дополнительными маслоподводящими отверстиями с масляной ванной, а масляный канал под внутренней обоймой подшипника выполнен в виде отдельных продольных канавок, развернутых к продольной оси вала под углом 60 - 75 градусов.

Образовав с двух сторон сепаратора перед форсуночными отверстиями для подвода масла к нему масляные коллекторы, мы увеличиваем располагаемый перепад давления масла перед отверстиями подвода и, тем самым, улучшаем подачу масла к роликам. Объясняется это тем, что в этих коллекторах помимо выравнивания давления масла, поступающего из разных отверстий, происходит и увеличение располагаемого перепада давления в силу большего диаметра этого места по сравнению с масляной ванной, расположенной на внутренней поверхности вала.

Соединив масляные коллекторы дополнительными маслоподводящими отверстиями с масляной ванной, мы снижаем гидравлическое сопротивление в системе полдачи масла в вышеуказанные коллекторы до минимума.

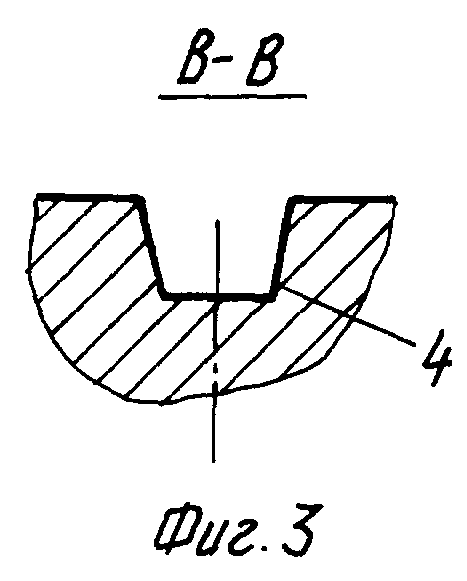

Выполнив масляный канал под внутренней обоймой подшипника в виде отдельных продольных канавок, мы добиваемся здесь с помощью изменения геометрических размеров канавок оптимального соотношения между скоростью потока масла и минимальным коксообразованием в этих канавках. Более того, если коксообразование в канавках невозможно избежать, например на режиме вынужденного останова двигателя, когда скорости прохода масла становятся нулевыми, а вал остается еще горячим, геометрическими размерами канавки, соотнесенными с гидравлическим диаметром форсуночных отверстий, можно регулировать величину частичек кокса в масле и, тем самым, исключить засорение коксом форсуночных отверстий.

Развернув канавки под углом к продольной оси вала, мы, с одной стороны, увеличиваем длину канавки, а значит и улучшаем теплообмен между охлаждающим маслом и охлаждаемой поверхностью внутренней обоймы подшипника, а, с другой стороны, устраняем влияние этих канавок на процесс прохождения роликов над этими канавками (эффект "волнообразования"), что устраняет возможность появления вибраций на двигателе из-за этих канавок и увеличивает ресурс работы самого подшипника. Объясняется это тем, что из-за разворота продольной оси канавки относительно продольной оси вала ролики "наезжают" на поверхность обоймы над канавкой постепенно как бы по винтовой линии.

Интервал разворота канавок относительно продольной оси вала в 60 - 75 градусов объясняется следующим:

при угле разворота менее 60 градусов начинает проявляться эффект "волнообразования", то есть при таком угле канавки влияют на процесс прохождения роликов над ними и возможно появление вибраций; при угле разворота более 75 градусов относительная длина канавок, а значит длительность теплообмена, становится настолько значительной, что возможно коксообразование.

Кроме того, новым здесь является и то, что отношение произведений приведенных коэффициентов расхода на площади отверстий между дополнительными и центральными радиальными маслоподводящими отверстиями выбрано в интервале:

μ1•F1/μ2•F2= 3÷7 и μ3•F3/μ2•F2= 2,0÷4,0,

μ1,μ2,μ3 - приведенные коэффициенты расхода левых дополнительных, центральных радиальных и правых дополнительных маслоподводящих отверстий соответственно,

F1, F2, F3 - площади левых дополнительных, центральных радиальных и правых дополнительных маслоподводящих отверстий соответственно.

Новым является и то, что гидравлический диаметр поперечного сечения отдельной продольной канавки масляного канала выбран меньшим, чем гидравлический диаметр форсуночного отверстия.

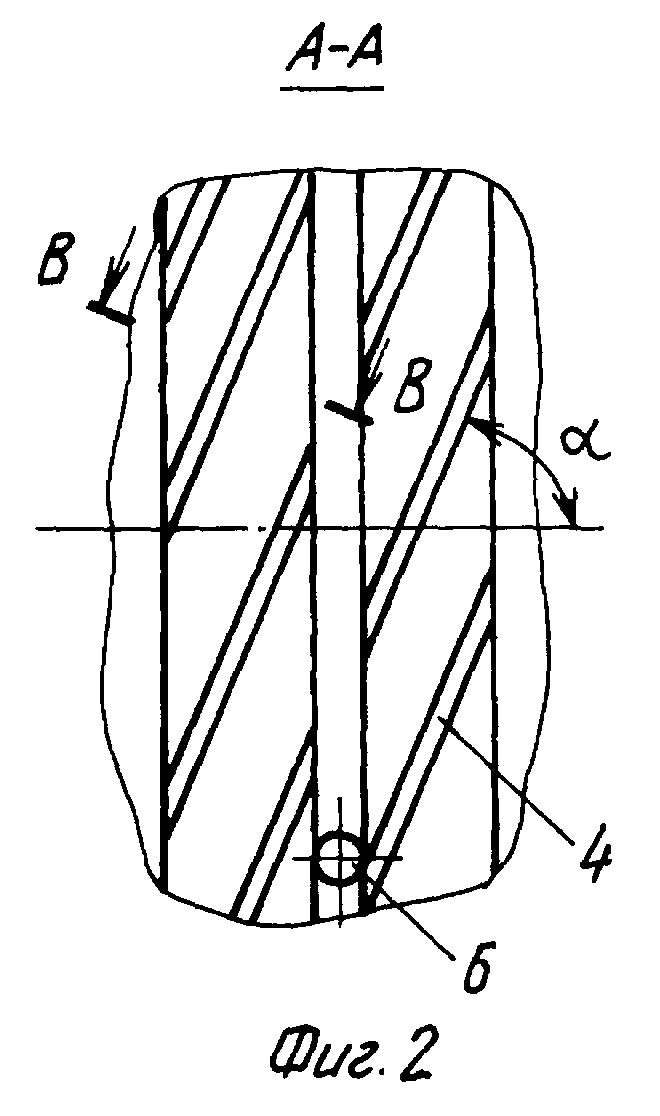

На фиг. 1 показан продольный разрез опоры;

на фиг. 2 - вид сверху на канавки, выполненные на валу;

на фиг. 3 показано поперечное сечение канавки.

Опора газотурбинного двигателя содержит подшипник 1, внутренняя обойма 2 которого установлена на валу 3 ротора с образованием масляного канала в виде продольных канавок 4 на валу 3. На валу 3 выполнена кольцевая проточка 5, соединяющая входы канавок 4 посредством центрального радиального отверстия 6 с масляной ванной 7, образованной на внутренней поверхности вала 3 с помощью буртиков 8 и 9. Канавки 4 своими выходами соединены с левым 10 и правым 11 масляными коллекторами, имеющими форсуночные отверстия 12 и 13 для подвода масла к обеим сторонам сепаратора 14. Левый 10 и правый 11 масляные коллекторы соединены левыми 15 и правыми 16 дополнительными маслоподводящими отверстиями с масляной ванной 7. Продольные канавки 4 развернуты к продольной оси вала под углом 15-30 градусов. Для подвода масла в масляную ванну 7 имеется форсунка 17. Отношение произведений приведенных коэффициентов расхода на площади между левыми дополнительными и центральными радиальными маслоподводящими отверстиями выбрано равным 6, 5, а отношение произведений приведенных коэффициентов расхода на площади между правыми дополнительными и центральными радиальными маслоподводящими отверстиями выбрано равным 3, 5.

При работе двигателя масло из форсунки 17 поступает в масляную ванну 7 на внутренней поверхности вала 3. Из масляной ванны 7 под действием центробежных сил часть масла через центральные радиальные отверстия 6 поступает в кольцевую проточку 5 и из нее попадает в канавки 4, проходя через которые оно охлаждает внутреннюю обойму 2 подшипника и попадает в левый 10 и правый 11 масляные коллекторы. Другая часть масла с помощью отверстия 15 и 16 попадает в коллекторы 10 и 11 сразу же из масляной ванны 7. В коллекторах 10 и 11 масло перемешивается с маслом, попадающим из канавок 4, и через форсуночные отверстия 12 и 13 попадает на сепаратор 14, охлаждая остальные элементы подшипника 1.

Источники информации:

1. Патент США N 5211535, НКИ 415-170.1, опубл. 1993 г.

2. Патент США N 4884903, НКИ 384-563, опубл. 1989 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРА РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2414612C1 |

| МЕЖРОТОРНАЯ ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2265742C1 |

| РЕГУЛИРУЕМЫЙ ВХОДНОЙ НАПРАВЛЯЮЩИЙ АППАРАТ КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2199670C1 |

| ДВУХРОТОРНЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2153590C1 |

| МНОГОСТУПЕНЧАТЫЙ КОМПРЕССОР | 2001 |

|

RU2196925C1 |

| ПНЕВМОЦИЛИНДР ПРИВОДА РЕАКТИВНОГО СОПЛА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1997 |

|

RU2131988C1 |

| ПЕРЕДНЯЯ ОПОРА ТУРБИНЫ НИЗКОГО ДАВЛЕНИЯ ДВУХВАЛЬНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2312997C2 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1999 |

|

RU2153611C1 |

| ОПОРА ДВУХРОТОРНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2450140C1 |

| НАПРАВЛЯЮЩИЙ АППАРАТ ОСЕВОГО КОМПРЕССОРА | 2000 |

|

RU2184879C1 |

Опора газотурбинного двигателя содержит подшипник, внутренняя обойма которого установлена на валу ротора с образованием масляного канала между ней и валом. Причем у масляного канала вход через центральные радиальные отверстия соединен с масляной ванной, образованной на внутренней поверхности вала, а два выхода - с форсуночными отверстиями для подвода масла к обеим сторонам сепаратора. С двух сторон сепаратора перед форсуночными отверстиями образованы масляные коллекторы. Коллекторы соединены дополнительными маслоподводящими отверстиями с масляной ванной, а масляный канал под внутренней обоймой подшипника выполнен в виде отдельных продольных канавок, развернутых к продольной оси вала под углом 60-75o. Отношение произведений приведенных коэффициентов расхода к площади отверстий между дополнительными и центральными радиальными маслоподводящими отверстиями выбрано в интервале:  приведенные коэффициенты расхода левых дополнительных, центральных радиальных и правых дополнительных маслоподводящих отверстий соответственно, F1, F2, F3 - площади левых дополнительных центральных радиальных и правых дополнительных маслоподводящих отверстий соответственно. Гидравлический диаметр поперечного сечения отдельной продольной канавки масляного канала выбран меньшим, чем гидравлический диаметр форсуночного отверстия. Такое выполнение опоры позволит обеспечить минимальные потери давления масла при подаче его в форсуночные отверстия с обеспечением оптимального расчетного охлаждения внутренней обоймы подшипника, возможность использования подшипников со стандартными внутренними обоймами и исключить засорение форсуночных отверстий частицами кокса, которые могут образоваться в масляном канале под обоймой подшипника при остановке двигателя. 2 з.п. ф-лы, 3 ил.

приведенные коэффициенты расхода левых дополнительных, центральных радиальных и правых дополнительных маслоподводящих отверстий соответственно, F1, F2, F3 - площади левых дополнительных центральных радиальных и правых дополнительных маслоподводящих отверстий соответственно. Гидравлический диаметр поперечного сечения отдельной продольной канавки масляного канала выбран меньшим, чем гидравлический диаметр форсуночного отверстия. Такое выполнение опоры позволит обеспечить минимальные потери давления масла при подаче его в форсуночные отверстия с обеспечением оптимального расчетного охлаждения внутренней обоймы подшипника, возможность использования подшипников со стандартными внутренними обоймами и исключить засорение форсуночных отверстий частицами кокса, которые могут образоваться в масляном канале под обоймой подшипника при остановке двигателя. 2 з.п. ф-лы, 3 ил.

μ1•F1/μ2•F2= 3-7,

μ3•F3/μ2•F2= 2,0-4,0,

где μ1,μ2,μ3 - приведенные коэффициенты расхода левых дополнительных, центральных радиальных и правых дополнительных маслоподводящих отверстий соответственно;

F1, F2, F3 - площади левых дополнительных, центральных радиальных и правых дополнительных маслоподводящих отверстий соответственно.

| US 4884903 A, 05.12.89 | |||

| US 5211535 A, 18.05.93 | |||

| УЗЕЛ МЕЖВАЛЬНОЙ ОПОРЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1992 |

|

RU2038513C1 |

| Опорно-упорный подшипник скольжения | 1973 |

|

SU881402A2 |

| Устройство для укрытия ванн химической обработки проката | 1973 |

|

SU486082A1 |

| DE 3628687 A1, 25.02.88. | |||

Авторы

Даты

2000-01-27—Публикация

1998-12-02—Подача