Настоящее изобретение относится к дисковым тормозам. Даже если дисковые тормоза предназначены для транспортных средств большой грузоподъемности, специалисту в данной области техники должно быть понятно, что их можно использовать для транспортного средства любого типа.

Настоящее изобретение, прежде всего, направлено на ситуацию, когда тормоз находится в отпущенном состоянии.

Тип дисковых тормозов, для которых разработано настоящее изобретение, имеет один или более тормозных дисков, из которых, по меньшей мере, один является скользящим в осевом направлении. Тормозные диски собраны на центральной части, которой может быть втулка, собираемая на ступице, непосредственно ступица или любое другое средство, выполненное в соединении с осью колеса или подобной деталью. Скользящие диски собирают закрепленным или блокированным от вращения способом на центральной части, но с возможностью скольжения в осевом направлении. Поверхность раздела между дисками и упомянутой центральной частью может иметь форму зубцов, шлицев или подобных элементов. Блокировка от вращения необходима, чтобы передавать тормозное усилие от тормозных накладок, действующих на диски, через центральную часть к оси колеса или подобной детали.

Используемое в этом описании выражение "ось колеса" используется в широком смысле, чтобы облегчить описание. Во многих транспортных средствах нет никакой оси колеса в буквальном смысле, по меньшей мере, для не приведения в действие колес. Колеса часто поддерживаются некоторым видом распорок и т.д. подвески колеса. Часто колесо собирают на стержне оси.

Существующие дисковые тормоза, имеющие один или более скользящих дисков (см., например, патент США №4605103 А), часто "стучат" в отпущенном состоянии. Это происходит из-за того, что зубцы или подобные детали тормозных дисков и центральной части имеют контактные поверхности, являющиеся либо прямыми, либо изогнутыми не оптимальным образом, что приводит к появлению зазора при сопряжении. Чтобы обеспечить функцию надежного скольжения, необходимо иметь значительный зазор в сопряжении между центральной частью и тормозными дисками вследствие того, что тормоза часто подвергаются загрязнению и коррозии. Зазор производит незначительное смещение центров вращения втулки и диска, главным образом в вертикальном направлении. Таким образом, диски могут смещаться на короткое расстояние в радиальном направлении относительно центральной части. При вращении смещение периодически изменяется, и это может приводить к образованию вибраций и шума.

В случае зубцов, имеющих прямые боковые поверхности, смещение между диском и центральной частью может изменяться при вращении. Смещение достигает максимальных и минимальных значений при углах вращения, соответствующих углу наклона зубцов. Эти изменения между максимальными и минимальными значениями обычно вызывают вибрации и шум. Такая же ситуация происходит в случае зубцов, имеющих изогнутые боковые поверхности, если они не выполнены так, чтобы избегать этой ситуации.

Количество зубцов, находящихся в одновременном контакте, часто равно одному или двум с каждой стороны от вертикальной средней линии. Это небольшое количество контактов может вызывать вибрации и шум при смене зубцов, также для зубцов, выполненных так, чтобы избегать ситуации с изменяющимся радиальным смещением, из-за неизбежных производственных дефектов.

Используемый в этом описании термин "прямой" означает, что боковые поверхности зубцов или подобных деталей не изогнуты, если рассмотреть в направлении оси колеса, даже при том, что они могут иметь различные углы относительно периферии диска или центральной части.

Дисковый тормоз согласно настоящему изобретению имеет один или более тормозных дисков, из которых, по меньшей мере, один является скользящим по центральной части. Скользящие тормозные диски собраны на центральной части в форме втулки, ступицы или подобной детали посредством зубцов, шлицев или любых других элементов, создающих сопряжение, которое блокировано от вращения, но является скользящим по направлению оси.

Для того чтобы иметь сопряжение, которое не стучит, необходимо удовлетворить множеству условий согласно настоящему изобретению. Смещение между каждым диском и центральной частью должно быть настолько постоянным, насколько это возможно при вращении в отпущенном положении, то есть при вращении, когда тормоз не приводится в действие. Кроме того, по меньшей мере, два зубца каждого диска должны находиться в контакте, по меньшей мере, с двумя зубцами центральной части с каждой стороны от вертикальной средней линии. Угловая протяженность частей поверхностей зубцов, предназначенных для вхождения в контакт при вращении в отпущенном положении, должна превышать некоторую длину, в зависимости от количества зубцов. В целях упрощения данного описания эти части часто упоминаются как контактные части. При выполнении должным образом зубцы должны быть изогнуты таким образом, чтобы касательная в точке контакта между зубцами являлась по существу горизонтальной.

Как описано выше, поверхность раздела между диском (дисками) и центральной частью идеально должна быть такой, чтобы взаимные вертикальные положения диска (дисков) и центральной части не изменялись при вращении. Таким образом, смещение между каждым диском и центральной частью должно быть постоянным или почти постоянным в отпущенном положении тормоза. Из-за производственных дефектов смещение не всегда бывает в точности постоянным, и это отражено выше с использованием выражения "почти постоянное".

Согласно настоящему изобретению зубцы имеют дугообразные боковые поверхности, то есть контактные боковые поверхности зубцов имеют дугообразную форму, если смотреть в направлении оси колеса. Кроме того, номинальный зазор между контактными поверхностями зубцов диска (дисков) и центральной частью является почти постоянным по некоторой угловой протяженности, то есть форма кривой зубцов дисков и центральной части почти идентичны для этой угловой протяженности. Упомянутая угловая протяженность является протяженностью частей зубцов, предназначенных для вхождения в контакт при вращении в отпущенном положении, или контактных частей, как описано выше. "Номинальный зазор", как используется здесь, определяется в положении с нулевым смещением центров вращения между диском и центральной частью.

Следует отметить, что части, предназначенные для вхождения в контакт, относятся к отпущенному положению тормоза. Для некоторых тормозов в контакте могут находиться различные части поверхностей зубцов в отпущенном положении и в положении торможения.

Благодаря конструкции согласно настоящему изобретению смещение не будет изменяться при вращении. Таким образом, никакие или почти никакие вибрации и шум не возникнут из-за зазора при сопряжении между диском и центральной частью, и зазор можно выбирать достаточно большим, чтобы обеспечить надежную функцию скольжения во всех обстоятельствах. Дуги могут иметь постоянные или изменяющиеся радиусы. Дуга с постоянным радиусом является отдельной дугой окружности, в то время как дуга с изменяющимся радиусом будет иметь форму кривой, отличающуюся от отдельной дуги окружности, таким образом она может иметь ровную или неровную форму кривой. Точную форму кривизны зубцов можно изменять до тех пор, пока желаемые условия не будут удовлетворены.

Чтобы обеспечить почти постоянное радиальное смещение при вращении, угловая протяженность контактных частей каждого зубца каждого диска и центральной части, соответственно, по меньшей мере, равны углу наклона зубцов. Если угловая протяженность контактных частей каждого зубца равна, по меньшей мере, удвоенному углу наклона зубцов, количество зубцов, одновременно находящихся в контакте, будет равно двум или более с каждой стороны от вертикальной средней линии. Увеличенное количество контактов уменьшает вибрации и шум при смене зубцов, так что чувствительность к производственным дефектам снижается.

В случае если угловая протяженность контактных частей зубцов превышает 90°, предпочтительно близка к 180°, теоретическое количество одновременных контактов зубцов будет большим и будет находиться в диапазоне от 25 до 50% от общего количества зубцов. Это большое количество контактов уменьшает вибрации и шум, даже больше, поскольку чувствительность к производственным дефектам будет очень низкой. Износостойкость также будет улучшена.

Если центральная часть имеет спиралевидные шлицы, обычно достигается снижение вибраций и шума, даже если зубцы диска (дисков) имеют прямые боковые поверхности зубцов.

Чтобы упростить описание, выражения "зубцы" и "центральная часть" и подобные выражения используются по всему описанию. Таким образом, эти выражения следует рассматривать в широком смысле. Здесь "зубцы" также включают в себя шлицы или любые другие средства, создающие вращательную блокировку с осевым скольжением. "Центральная часть" включает в себя втулку, ступицу или любую другую часть, на которой собирают тормозные диски. В этом описании выражения "осевые", "радиальные" и подобные выражения относятся к оси колеса (не показана).

Благодаря дугообразной форме зубцов точка контакта между центральной частью и диском будет перемещаться по дуге.

Одной целью настоящего изобретения является уменьшение уровня вибраций и, таким образом, шума в отпущенном состоянии тормоза.

Дополнительной целью настоящего изобретения является улучшение износостойкости на поверхности раздела между тормозными дисками и центральной частью. Еще одной задачей является уменьшение чувствительности к производственным допускам и дефектам.

Таким образом, согласно одному объекту настоящего изобретения создан дисковый тормоз, имеющий суппорт с одной или более тормозными накладками, окружающий один или более тормозных дисков, причем, по меньшей мере, один тормозной диск установлен с возможностью скольжения на центральной части в форме ступицы, втулки или подобной детали, при этом центральная часть установлена на оси колеса, причем, по меньшей мере, один тормозной диск соединен с центральной частью блокированным от вращения, но скользящим по оси способом посредством зубцов, шлицев или подобных элементов. По меньшей мере, контактные части зубцов и/или шлицев, по меньшей мере, одного диска и/или центральной части имеют форму дуг, если смотреть в направлении оси колеса, причем контактные части являются частями зубцов, предназначенных для вхождения в контакт друг с другом при вращении в отпущенном положении тормоза, при этом контактные части зубцов и/или шлицев каждого диска и центральной части имеют номинальный зазор между диском и центральной частью, который является постоянным или почти постоянным при отсутствии смещения между диском и центральной частью, причем контактные части на каждом зубце и/или шлице каждого диска и/или центральной части имеют форму дуг с суммарной длиной дуги, превышающей 360°/Z, и предпочтительно большей, чем 2(360°/Z), где Z - количество зубцов диска и центральной части, соответственно.

Предпочтительно, по меньшей мере, две пары зубцов и/или шлицев каждого диска и центральной части находятся в контакте с каждой стороны от вертикальной центральной линии.

Предпочтительно касательная к каждой точке контакта между зубцами и/или шлицами тормозного диска (дисков) и центральной части является по существу горизонтальной в отпущенном положении тормоза.

Предпочтительно дуги имеют постоянные или изменяющиеся радиусы.

Предпочтительно контактные части на зубцах, по меньшей мере, одного диска и центральной части имеют форму дуг с суммарной длиной дуги, превышающей 20°, предпочтительно превышающей 30°, и, наиболее предпочтительно, превышающей 40°.

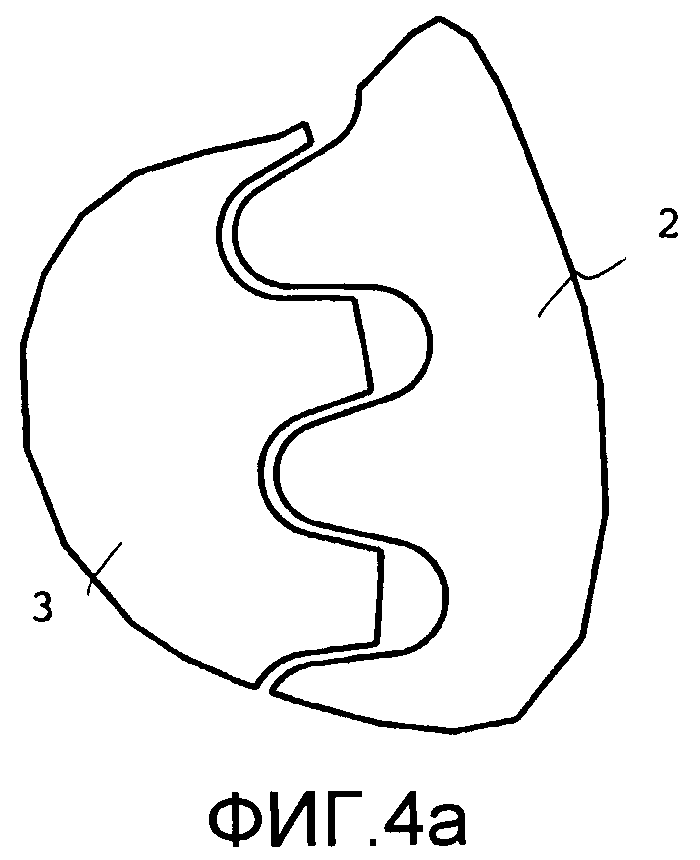

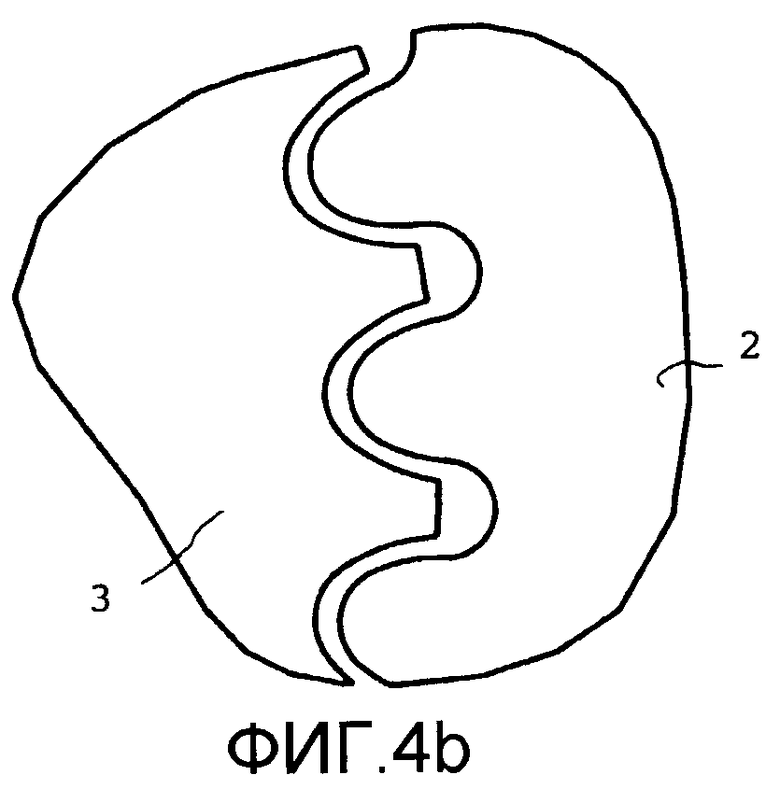

Предпочтительно контактная поверхность на каждом зубце образована дугой, проходящей от ножки на одной стороне зубца к ножке на другой стороне зубца.

Предпочтительно контактная поверхность на каждом зубце образована двумя дугами, в результате чего каждая дуга проходит от соответствующей ножки на противоположных сторонах зубца к вершине зубца.

Предпочтительно дугообразные формы зубцов являются идентичными в контактных частях каждого диска и центральной части, то есть частях, которым точка контакта будет следовать в отпущенном положении тормоза.

Предпочтительно зубцы и/или шлицы диска (дисков) и/или центральной части выполнены спиралевидным образом, то есть под углом к оси вращения упомянутых частей.

Согласно другому объекту настоящего изобретения создан тормозной диск, предназначенный для использования в описанном выше дисковом тормозе, в котором, по меньшей мере, контактные части зубцов или шлицев тормозного диска имеют форму дуг, если смотреть в направлении оси колеса, при этом контактные части на каждом зубце или шлице тормозного диска имеют форму дуг с суммарной длиной дуги, превышающей 360°/Z, и предпочтительно большей, чем 2(360°/Z), где Z - количество зубцов тормозного диска.

Предпочтительно дуги имеют постоянные или изменяющиеся радиусы.

Предпочтительно контактные части на зубцах тормозного диска имеют форму дуг с суммарной длиной дуги, превышающей 20°, предпочтительно превышающей 30°, и, наиболее предпочтительно, превышающей 40°.

Предпочтительно контактные поверхности на каждом зубце образованы дугой, проходящей от ножки на одной стороне зубца к ножке на другой стороне зубца.

Предпочтительно контактная поверхность на каждом зубце образована двумя дугами, в результате чего каждая дуга проходит от соответствующей ножки на противоположных сторонах зубца к вершине зубца.

Предпочтительно зубцы или шлицы тормозного диска выполнены спиралевидным образом, то есть под углом к оси вращения тормозного диска.

Дополнительные цели и преимущества настоящего изобретения будут очевидны для специалиста в данной области техники после прочтения приведенного ниже подробного описания предпочтительных в настоящее время вариантов осуществления изобретения.

Ниже изобретение будет описано более подробно путем раскрытия примеров его воплощений со ссылкой на прилагаемые чертежи, на которых:

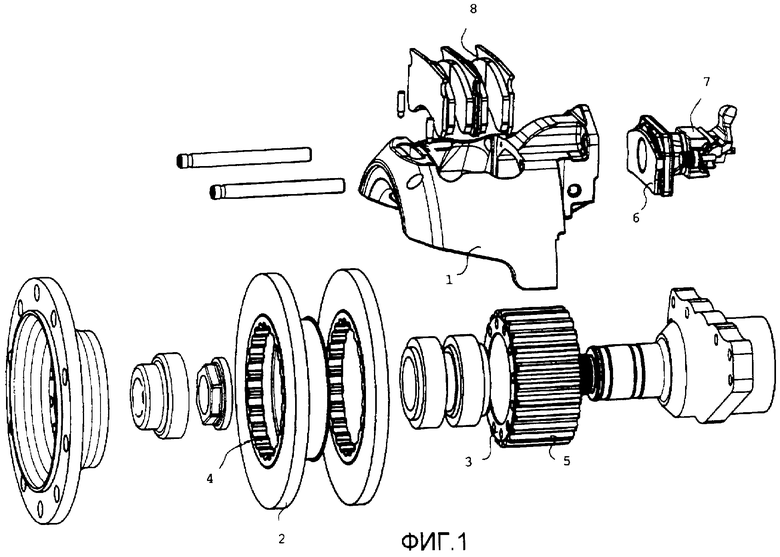

фиг.1 - вид с разнесением деталей примера дискового тормоза;

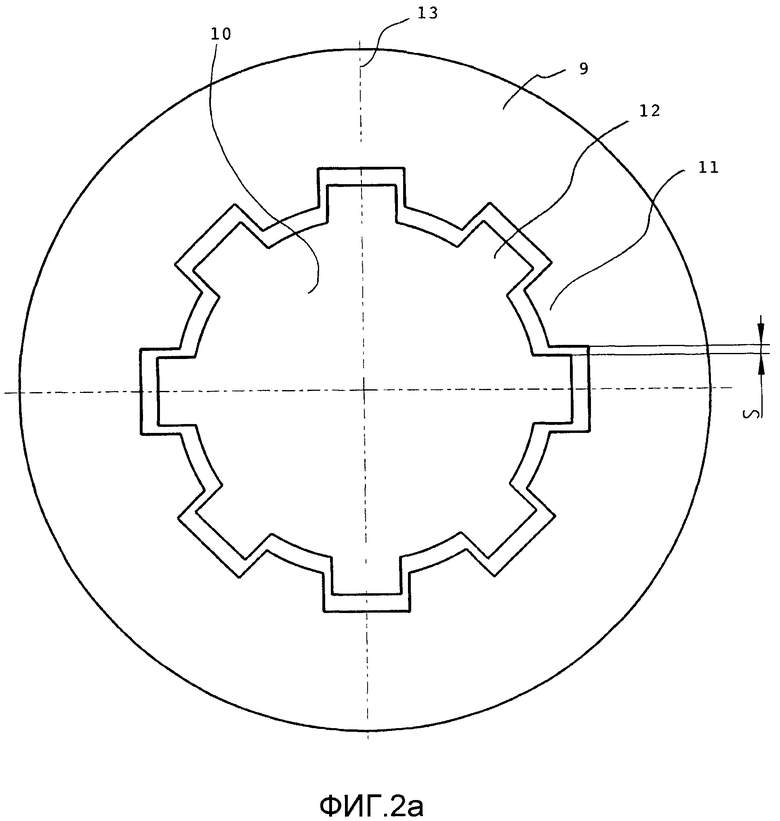

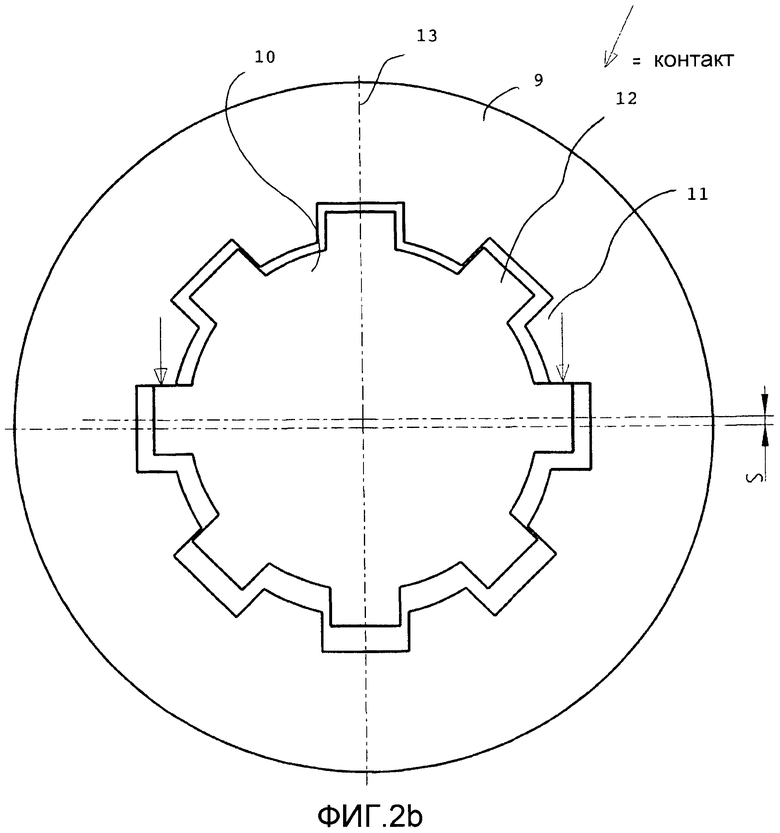

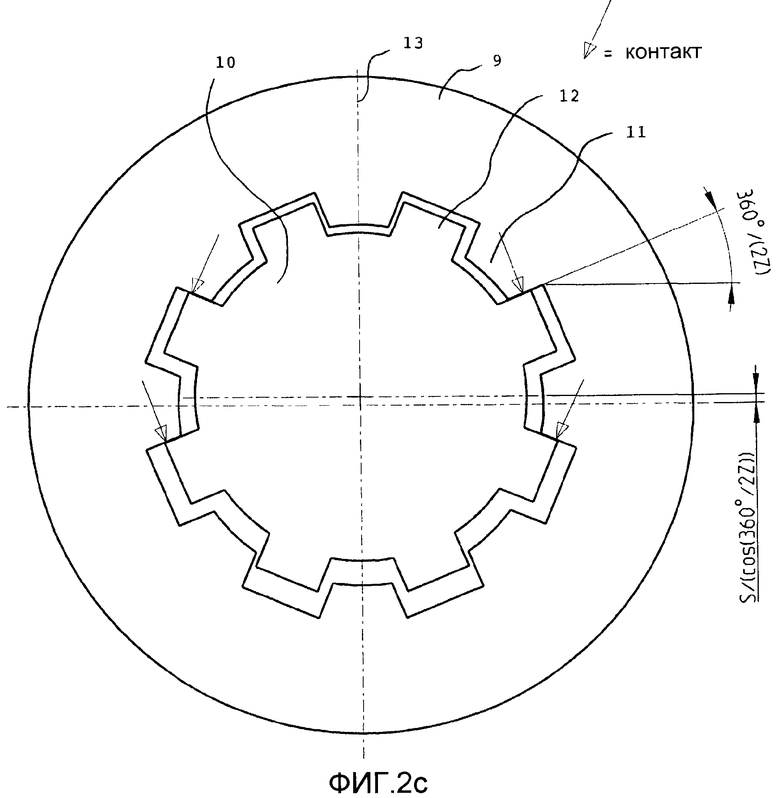

фиг.2а-2с - принципиальные схематические чертежи контактной поверхности согласно предшествующему уровню техники;

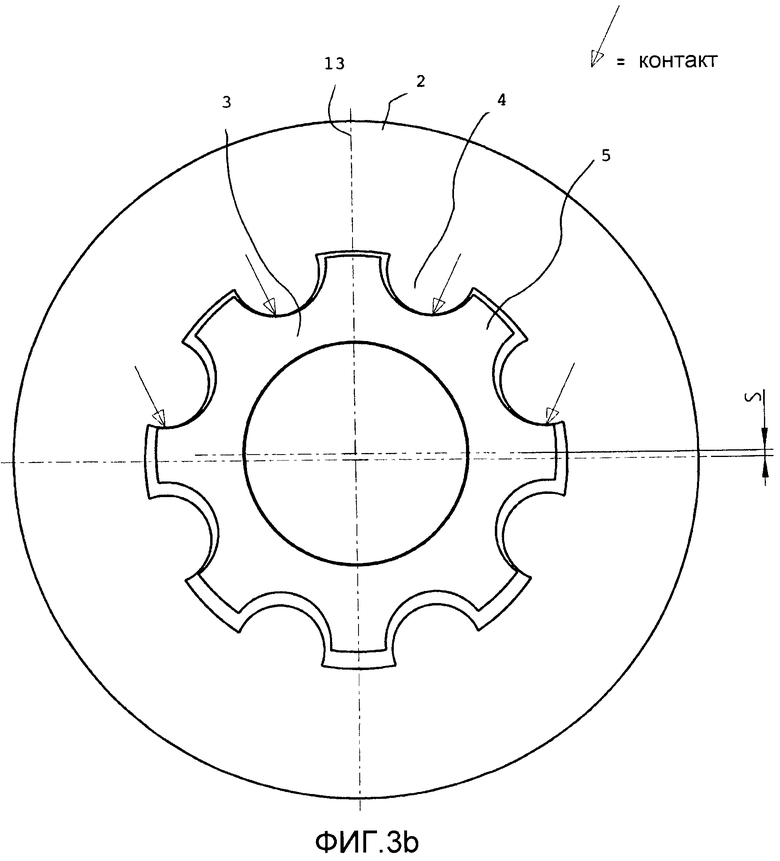

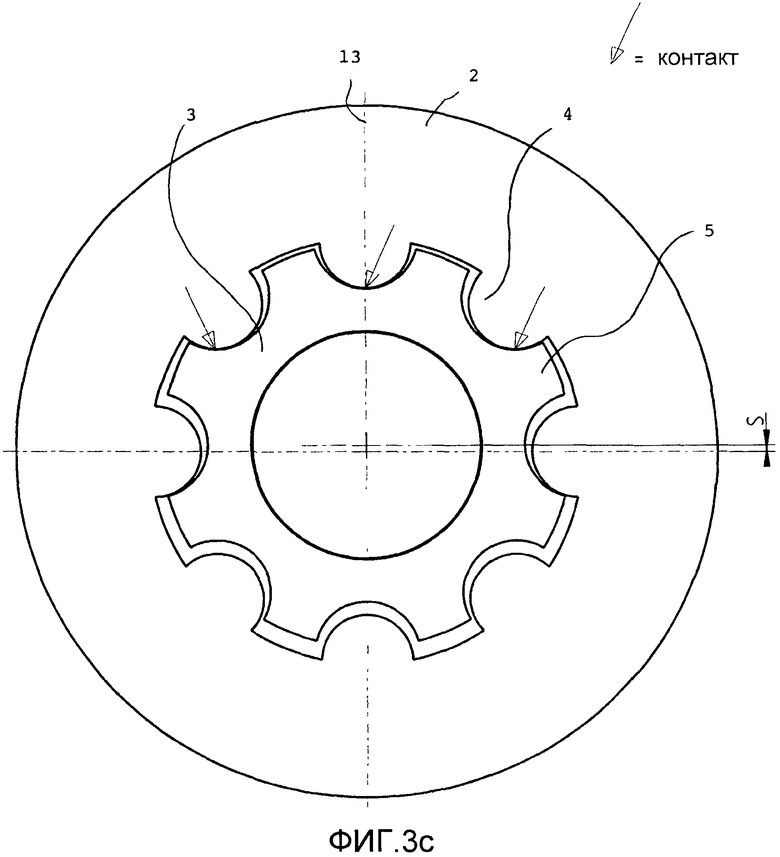

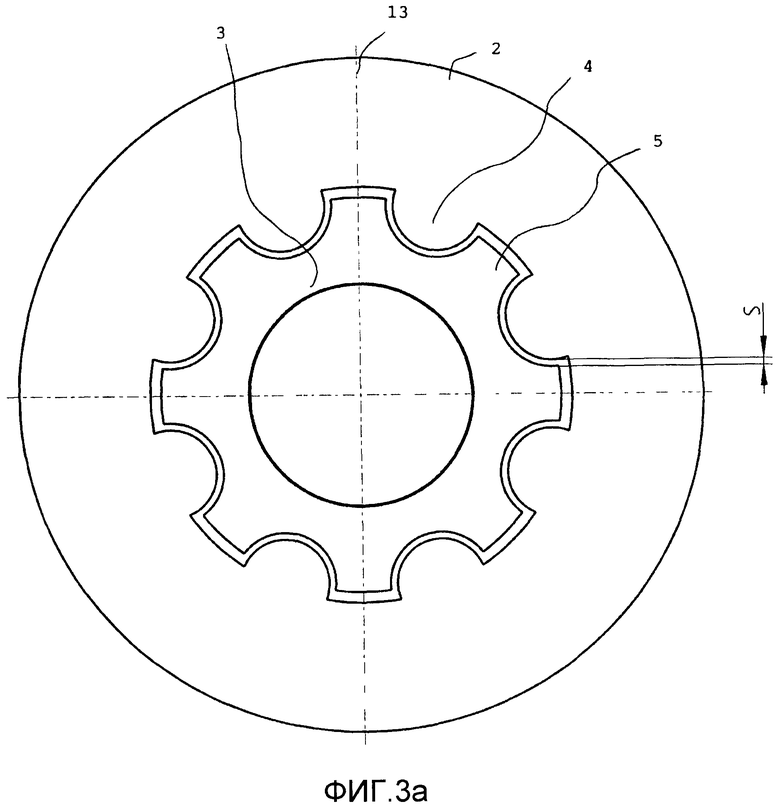

фиг.3а-3с - принципиальные схематические чертежи, соответствующие фиг.2а-2с, контактной поверхности согласно настоящему изобретению;

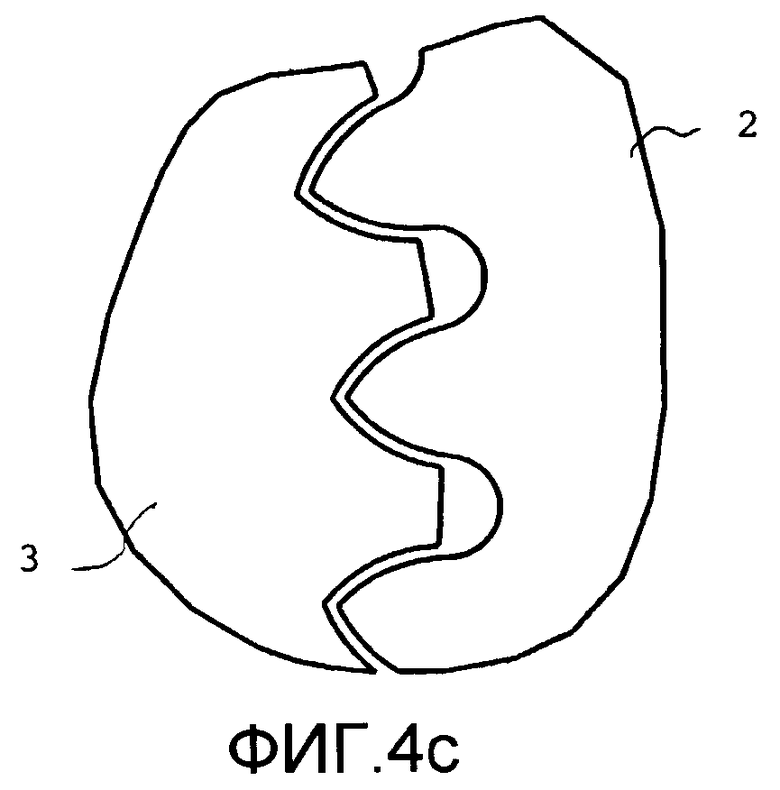

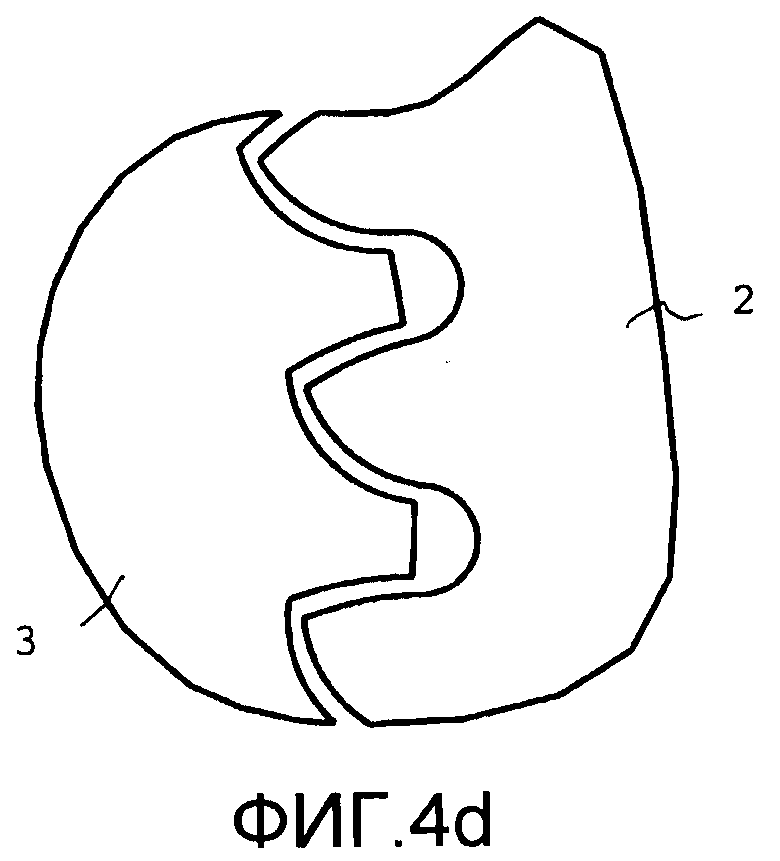

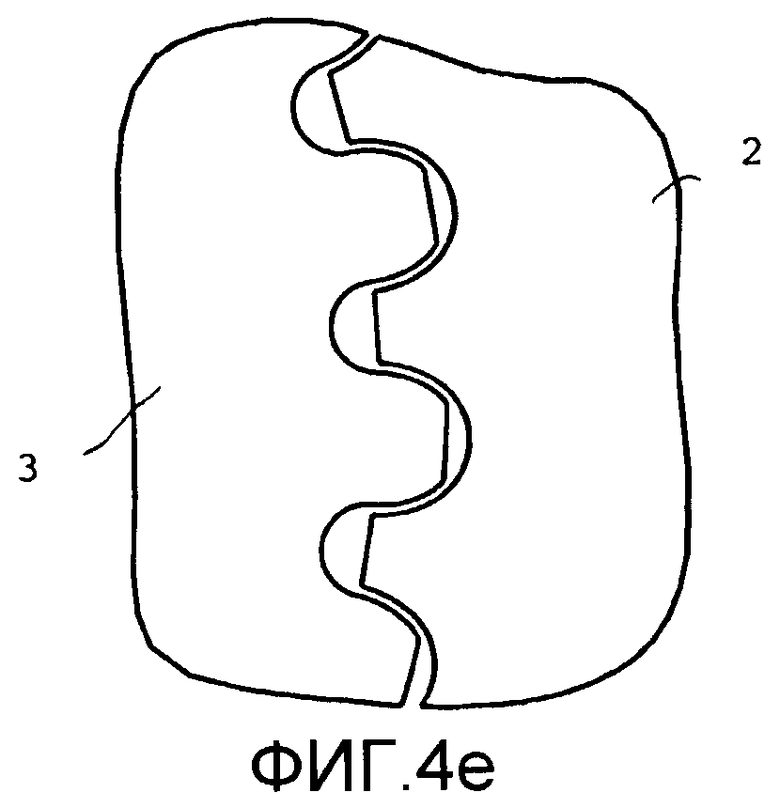

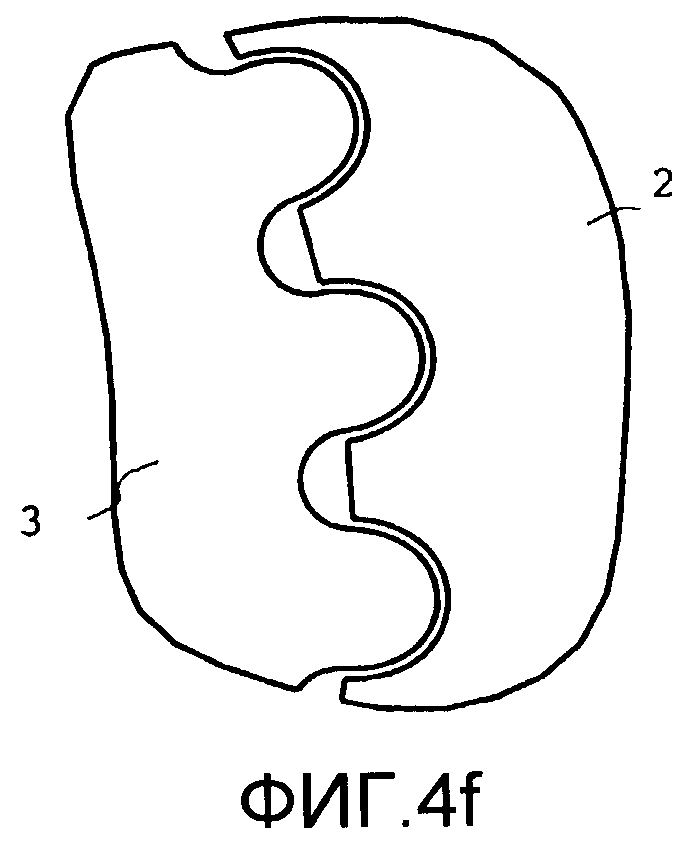

фиг.4a-4f - примеры различных форм зубцов, которые можно использовать в настоящем изобретении.

На фиг.1 показан один пример дискового тормоза. Специалисту в данной области техники должно быть понятно, что принципы настоящего изобретения применимы для дисковых тормозов, имеющих множество различных конструкций. Ниже в описании будут конкретно упомянуты только части, важные для понимания настоящего изобретения.

Как показано, дисковый тормоз имеет суппорт 1, окружающий два тормозных диска 2, собранные на центральной части 3, здесь в форме ступицы. Тормозные диски 2 имеют зубцы 4 на внутренней периферии, которые зацепляются с зубцами 5 на внешней периферии центральной части 3. Тормозные накладки 8 собраны с возможностью скольжения в суппорте 1 обычным способом. Тормозные накладки 8, прижимаемые посредством упорной пластины 6 и тормозного механизма 7, установлены в суппорте 1. Тормозной момент передается от дисков 2 к центральной части 3 посредством зубцов 4, 5 и/или шлицев тормозных дисков 2 и центральной части 3, соответственно. Зубцы 4, 5 и/или шлицы дисков 2 и центральной части 3, соответственно, имеют обычную протяженность, являющуюся либо параллельной, либо не параллельной оси вращения диска. Таким образом, можно использовать спиралевидные зубцы или шлицы. В некоторых вариантах осуществления спиралевидные шлицы на центральной части взаимодействуют с тормозным диском (дисками), имеющим зубцы с прямыми поверхностями.

Диски 2 собирают посредством зубцов 4, обеспечивая блокированное сопряжение в направлении вращения, но скользящее сопряжение в осевом направлении. В других вариантах осуществления (не показанных) используют другое количество дисков 2, причем один диск 2 можно закрепить в осевом направлении. Тормозные накладки 8 помещают с обеих сторон каждого тормозного диска 2. Также тормозные накладки 8 устанавливают подвижными в осевом направлении в суппорте 1, даже при том, что тормозные накладки 8 можно прикреплять дальше всего от упорной пластины. При торможении тормозной механизм 7 нажимает на упорную пластину 6 относительно соседней тормозной накладки 8, которая будет нажимать на тормозной диск 2, и так далее. Происходит торможение, поскольку тормозные накладки 8 и тормозные диски 2 нажимают друг на друга.

Чтобы тормозные диски 2 могли скользить по центральной части 3 в форме ступицы, втулки или подобных деталей, должен быть некоторый свободный ход в контакте зубцов 4, 5 дисков 2 и центральной части 3, соответственно. На фиг.2 показаны элементы тормозных дисков согласно предшествующему уровню техники, имеющие диски 9 и центральную часть 10 с зубцами 11 и 12 с прямыми боковыми поверхностями соответственно. Для простоты пояснения показаны диск 9 и центральная часть 10, имеющие только восемь зубцов 11, 12 каждый. Кроме того, зазор является увеличенным.

Как описано выше, настоящее изобретение относится к ситуации, когда тормоз находится в отпущенном состоянии. С поворотом диска 9 и центральной части 10 в положение, показанное на фиг.2а, диск 9 обычно опускается на расстояние s, соответствующее зазору. Таким образом, центры вращения диска 9 и центральной части 10 соответственно будут обычно смещаться главным образом в вертикальном направлении, как показано на фиг.2b. Кроме того, обычно имеется контакт только одной пары зубцов 11, 12 с каждой стороны от средней линии 13. Упомянутый контакт обычно поддерживается до тех пор, пока диск 9 и центральная часть 10 не повернутся в положение, в котором зубцы находятся в контакте под углом приблизительно 22,5° относительно горизонтальной линии, как показано на фиг.2с. Угол 22,5° получается из-за количества зубцов в показанном примере. Если количество зубцов отличается, также будет отличаться упомянутый угол. В положении, показанном на фиг.2с, контакт обычно переходит к новым парам зубцов 11, 12. Смещение между центрами вращения диска 9 и центральной части 10 обычно изменяется при вращении, и он будет наибольшим, когда контакт переходит к новым парам зубцов. Когда контакт переходит от одной пары зубцов к другой паре зубцов, диск 9 обычно начинает уменьшать свое смещение относительно центральной части 10, пока он снова не достигнет расстояния, соответствующего зазору, который имеет место в положении, показанном на фиг.2b. Упомянутое изменяющееся смещение создает вибрации и шум, когда зубцы 11 смещенного тормозного диска 9 ударяются о зубцы 12 центральной части 10, образуя новую контактную точку.

Величину упомянутого изменяющегося смещения можно уменьшать, выполняя зубцы и/или шлицы не параллельными оси вращения диска, создавая спиралевидные зубцы и/или шлицы. Боковые поверхности зубцов и/или шлицев могут быть прямыми или иметь дугообразную форму. Это позволяет конкретный зубец или шлиц обеспечить горизонтальной контактной поверхностью при определенном интервале углового вращения диска. Это концентрирует контакт в точке, перемещающейся по оси вдоль зубца или шлица при вращении. Однако наиболее предпочтительной конструкцией являются контактные поверхности дугообразной формы, описанные ниже, поскольку они избегают вышеупомянутого изменяющегося смещения, объединенного с поддерживанием контакта по значительной длине в осевом направлении.

Согласно изобретению зубцы 4, 5 и/или шлицы диска 2 и центральной части 3 имеют контактные поверхности в форме дуг с постоянными или изменяющимися радиусами. Кроме того, номинальный зазор между контактными поверхностями зубцов диска (дисков) и центральной частью является почти постоянным по некоторой угловой протяженности, то есть контактной части. Номинальный зазор определяется в положении с нулевым смещением центров вращения между диском 2 и центральной частью 3 и в угловом положении приблизительно с одинаковым зазором на правой и левой сторонах отдельного зубца.

На практике зазор между зубцами 4, 5 и/или шлицами определенной пары изменяется при вращении в зависимости от фактического положения поворота. Зазор будет изменяться между контактом и максимальным зазором в течение одного оборота. Максимальный зазор составляет приблизительно удвоенное значение номинального зазора. Однако смещение между центральной частью 3 и каждым диском 2 будет по существу постоянным.

При вращении точка контакта одной определенной пары зубцов 4, 5 и/или шлицев будет проходить по дуге каждого зубца 4, 5. Точка контакта будет проходить от первого положения, в котором зубец 5 центральной части начинает воспринимать нагрузку, ко второму положению, в котором зубец 5 центральной части не будет воспринимать какую-либо нагрузку. Таким образом, во время оборота нагрузку будут воспринимать последовательные зубцы 5. Направление вращения определяет, в каком направлении точка контакта войдет в определенную пару зубцов 4, 5. Части боковых поверхностей каждого зубца 4, 5, которые, как ожидается, войдут в контакт со взаимодействующим зубом 4, 5, упоминаются как контактные части, как указано выше.

На фиг.4a-4f показаны зубцы, имеющие различные формы. Изогнутая форма может быть дугой окружности или быть дугой спиралевидной формы, то есть имеющей изменяющиеся радиусы. Дуга может проходить через вершину с такой же формой или это могут быть две дуги, объединяющиеся друг с другом на вершине. Таким образом, в некоторых случаях имеется одна дугообразная форма на левой боковой поверхности зубца и другая дугообразная форма на правой боковой поверхности зубца. Зубцы 4, 5 диска 2 и центральной части 3, соответственно, могут иметь различные комбинации выпуклых и вогнутых форм. Показанные формы зубцов являются только некоторыми примерами, и специалисту в данной области техники должно быть понятно, что форму можно менять многими дополнительными способами. В частях некоторых вариантов осуществления изобретения боковые поверхности зубцов являются прямыми, однако зазор должен быть достаточно большим, чтобы избегать контакта для прямых частей в отпущенном положении для тормоза. В положении торможения они могут входить в контакт. Части зубцов, расположенные вне контактных частей в отпущенном положении, могут иметь изменяющийся зазор.

Если все условия для сопряжения без стука в отпущенном положении выполнены, применяют следующее. Форма контактных частей зубцов является такой, что в каждой точке контакта между зубцами 4, 5 каждого диска 2 и центральной части 3, соответственно, касательные к дугам зубцов 4, 5 фактически являются горизонтальными.

Количество зубцов 4, 5 и/или шлицев также влияет на уровень вибрации и шума. Увеличенное количество зубцов 4, 5 обеспечивает уменьшение вибраций и шума. Кроме того, угловая протяженность контактных частей, имеющих дугообразную форму и почти постоянный номинальный зазор у каждого зуба 4, 5, является важной для снижения вибраций и шума.

Количество зубцов 4, 5 и описанная выше угловая протяженность контактной части на каждом зубце 4, 5 взаимосвязаны относительно уровня вибрации и шума. Таким образом, если количество зубцов 4, 5 является малым, угловая протяженность должна быть относительно большой. Тогда как если количество зубцов 4, 5 является относительно большим, угловые протяженности могут быть короче и все еще обеспечивать приемлемое уменьшение вибрации и шума. Чтобы иметь приемлемый баланс между количеством зубцов 4, 5 и угловыми протяженностями, каждые зубцы 4, 5 дисков 2 и центральной части 3, соответственно, должны иметь суммарную угловую протяженность дугообразных контактных частей, превышающую 360°/Z, предпочтительно больше чем 2(360°/Z), где Z - количество зубцов 4, 5. Если эта угловая протяженность является еще большей, количество зубцов, находящихся одновременно в контакте, увеличивается. Это уменьшает воздействие от производственных дефектов, и посредством этого даже больше снижаются вибрации и шум. Выражение "суммарная угловая протяженность", как используется в этом описании, относится к угловой протяженности контактной части одного зубца. Если дуга имеет изменяющийся радиус, упомянутая суммарная угловая протяженность состоит из нескольких отдельных угловых протяженностей, по существу по одной для каждого радиуса.

Изобретение относится к области транспортного машиностроения, а именно к дисковым тормозам транспортных средств. Дисковый тормоз содержит суппорт с одной или более тормозными накладками, окружающий один или более тормозных дисков. Один из тормозных дисков установлен с возможностью скольжения на центральной части в форме ступицы, втулки или подобной детали. Центральная часть установлена на оси колеса или подобной детали. Диски соединены с центральной частью блокированным от вращения, но скользящим по оси способом посредством зубцов, шлицев или подобных элементов. Контактные части зубцов или подобных деталей, по меньшей мере, одного диска и/или центральной части имеют дугообразную форму, если смотреть в направлении оси колеса. Контактные части являются частями поверхностей зубцов, предназначенных для вхождения в контакт друг с другом в отпущенном положении тормоза. Контактные части на каждом зубце и/или шлице каждого диска и/или центральной части имеют форму дуг с суммарной длиной дуги, превышающей 360°/Z, и предпочтительно большей, чем 2(360°/Z), где Z - количество зубцов диска и центральной части, соответственно. Достигается уменьшение уровня вибраций и, таким образом, шума в отпущенном состоянии тормоза, улучшение износостойкости на поверхности раздела между тормозными дисками и центральной частью, а также уменьшение чувствительности к производственным допускам и дефектам. 2 н. и 13 з.п. ф-лы, 13 ил.

| US 4605103 А, 12.08.1986 | |||

| US 5046596 А, 10.09.1991 | |||

| Муфта-тормоз | 1980 |

|

SU889958A1 |

| US 5213437 A, 25.05.1993 | |||

| Александров М.П., Лысяков А.Г | |||

| и др., «Тормозные устройства», Справочник, под | |||

| общ | |||

| ред | |||

| Александрова М.П | |||

| - М.: Машиностроение, 1985, Глава 4, с.129-133. | |||

Авторы

Даты

2009-03-20—Публикация

2004-08-18—Подача