Изобретение относится к области железнодорожного транспорта и касается конструкции тормозных накладок дисковых тормозов для подвижных единиц полускоростных и скоростных железнодорожных составов.

Известна фрикционная накладка для дискового тормоза железнодорожного транспортного средства, содержащая фрикционный элемент, закрепленный на металлической подложке, связываемой с башмаком, при этом по площади фрикционного элемента выполнены глубокие радиальные канавки глубиной, меньшей толщины фрикционного элемента, разделяющие последний на шесть отдельных сегментов (ЕР 0324911, В 61 H 5/00, опубл. 19.02.92).

Недостатком данной фрикционной накладки является ее недолговечность, обусловленная небольшим сроком службы. Фрикционные накладки для единиц подвижного железнодорожного состава для обеспечения требуемого тормозного момента имеют развитую по площади поверхность. Размер площади, контактирующей с тормозным диском поверхности фрикционного элемента, рассчитывается из расчета получения требуемого тормозного момента с учетом свойств фрикционного материала, используемого для накладки. При этом имеются в виду такие параметры фрикционного материала, как коэффициент трения и его стабильность, интенсивность износа, твердость и т.д., которые получены с соответствующих контрольных образцов, изготовленных в четком соответствии с технологией получения данного материала. А предельные размеры прессованных образцов или изделий определяются предельным давлением, которое может развить пресс, так как процесс прессования шихты прямо связан с удельным давлением, развиваемым прессом и реализуемым на заданной площади прессования. В результате изготовления фрикционного элемента с развитой поверхностью, например фрикционного элемента дискового тормоза для единицы подвижного железнодорожного состава, на прессе с ограниченным предельным давлением не реализуется по удельному давлению требуемое усилие прессования. В результате этого полученный фрикционный элемент не имеет достаточной плотности структуры материала, обуславливающей проявление тех свойств, которые получены с небольших по размерам контрольных образцов. Так как при холодном прессовании хорошо перемешанной порошковой шихты в матрице происходит процесс недостаточного уплотнения и упорядочения структуры накладки, то при использовании такой накладки в дисковом тормозе при торможении нарушается температурный режим, в результате которого фрикционная накладка теряет такие свои свойства, как износостойкость и стабильность коэффициента трения. Для исключения этих недостатков, обусловленных либо неправильным выбором фрикционного материала либо нарушением технологии изготовления, в накладках выполняют каналы для повышения термической усталости поверхности трения, обеспечивающие отвод тепла в окружающую среду. Выполнение фасонных тормозных фрикционных накладок с развитой контактной поверхностью, являющихся сменным узлом дискового тормоза, ненамного увеличивает срок службы, но существенно усложняет процесс их изготовления.

Известна фрикционная накладка для дискового тормоза железнодорожного транспортного средства, содержащая четыре фрикционных сегментных элемента, расположенных с зазором относительно друг друга и закрепленных на общей подложке, связываемой с башмаком (SU 462754, В 61 H 5/00, опубл. 20.05.75).

Для решения задачи по снижению высокой температуры, развиваемой в локальных зонах на поверхности трения, каждый фрикционный сегментный элемент прорезается до подложки с тем, чтобы увеличить площадь поверхности, с которой снимается тепло, выводимое в атмосферу. Кроме того, канавки выполняют роль путей вывода тепла.

Недостатком данной накладки являет то, что после получения фрикционного изделия выполняют механическим путем нарезку канавок на рабочей поверхности накладки, в результате чего в месте среза происходит разрыв структурных связей в прошедшей тепловую обработку композиции. Нарушение структурных связей приводит к ослаблению материала при работе фрикционного изделия и ослаблению фрикционных свойств вследствие уменьшения площади контакта. При этом во время нарезания канавок часто происходит скол крайних слоев.

Кроме того, при механической нарезке канавок в материале образуются микротрещины, усугубляющие выкрашивание частиц накладок вследствие того, что при работе трения происходит развитие этих микротрещин из-за того, что во время пробуксовки фрикционных дисков происходит их нагрев и нагрев окружающей среды. В связи с этим находящиеся в микротрещинах частицы окружающей среды при своем расширении начинают оказывать давление на стенки микротрещин, вызывая их развитие.

В связи с этим используемые для дисковых тормозов фрикционные накладки имеют малый срок службы и требуют постоянного контроля по степени износа.

В соответствии с изложенным можно сформулировать следующие направления, которые являются базовыми при изготовлении фрикционного изделия для дискового тормоза подвижной единицы железнодорожного состава. К ним относятся: для исключения нарушения структуры материла необходимо исключить механическую обработку заготовки накладки после ее формования при холодном прессовании для сохранения неразрушенной структуры материала и обеспечения упорядоченной плотности материала.

Настоящее изобретение направлено на решение следующих технических задач: выполнение фрикционных сегментных элементов с упорядоченной плотностью материала, при которой свойства полученных изделий соответствуют свойствам контрольных образцов, выполненных из этого материала, обеспечение теплоотвода. Достигаемый при этом технический результат заключается в повышении эксплуатационных долговечности и надежности при сохранении неизменными свойств фрикционного материала накладки в течение заданного времени.

Указанный технический результат достигается тем, что металлокерамическая фрикционная накладка для дискового тормоза железнодорожного транспортного средства, преимущественно полускоростного или скоростного, содержащая фрикционные сегментные элементы, связанные с тыльником, при этом каждый из указанных элементов расположен с зазором относительно соседнего фрикционного сегментного элемента, она содержит пять фрикционных сегментных элементов, каждый из которых выполнен из металлокерамики с закругленными углами и жестко связан с металлической подложкой, форма которой соответствует форме данного фрикционного элемента, все фрикционные сегментные элементы выполнены с отверстиями для элементов их крепления к тыльнику, а площадь прилегания среднего бокового фрикционного сегментного элемента меньше площади прилегания центрального фрикционного сегментного элемента и больше площади прилегания крайнего фрикционного сегментного элемента, центральный фрикционный сегментный элемент выполнен симметричной формы относительно плоскости, проходящей через ось вращения радиуса, описывающего внешний дугообразный контур, сформированный всеми фрикционными сегментными элементами на тыльнике, а другие фрикционные сегментные элементы, расположенные по бокам от центрального сегментного элемента, выполнены асимметричной формы.

Причем внутренний контур, сформированный всеми фрикционными сегментными элементами на тыльнике, состоит из двух симметричных дугообразных участков, протянутых от плоскости симметрии центрального фрикционного сегментного элемента до начала углового перехода внутреннего контура крайнего фрикционного сегментного элемента в боковой контур, при этом каждый из этих дугообразных участков образован дугой окружности, выполненной радиусом, точка вращения которого смещена относительно точки вращения радиуса, описывающего внешний дугообразный контур, сформированный всеми фрикционными сегментными элементами на тыльнике.

В качестве элементов крепления фрикционных сегментных элементов к тыльнику могут быть использованы заклепки.

При этом боковые стенки смежно расположенных на тыльнике фрикционных сегментных элементов могут непосредственно примыкать друг к другу или быть расположенными относительно друг друга с зазором. А в качестве элементов крепления фрикционных сегментных элементов могут быть использованы заклепки.

Настоящее изобретение поясняется конкретным примером, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого результата.

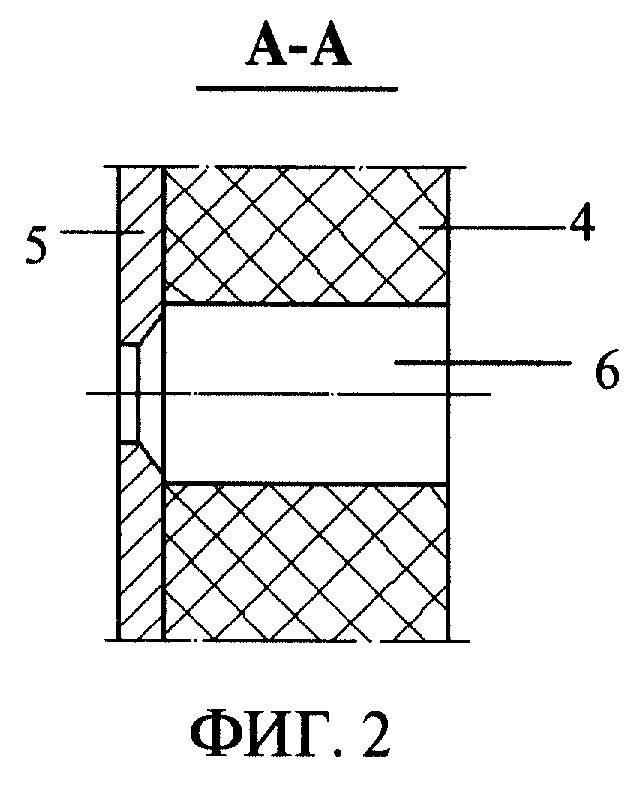

На фиг. 1 представлена фрикционная накладка для дискового тормоза железнодорожного состава;

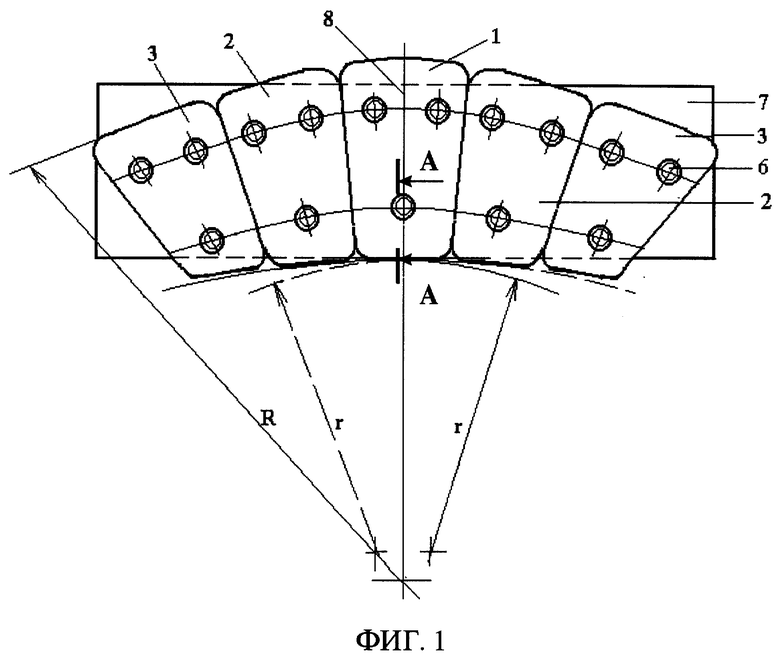

на фиг. 2 - сечение А-А на фиг. 1.

Согласно настоящему изобретению металлокерамическая фрикционная накладка для дискового тормоза железнодорожного транспортного средства, преимущественно полускоростного или скоростного, содержит фрикционные сегментные элементы, связанные с тыльником, при этом каждый из указанных элементов расположен с зазором относительно соседнего фрикционного сегментного элемента. Она содержит пять фрикционных сегментных элементов, каждый из которых выполнен из металлокерамики с закругленными углами и жестко связан с металлической подложкой, форма которой соответствует форме данного фрикционного элемента. Все фрикционные сегментные элементы выполнены с отверстиями для элементов их крепления к тыльнику.

При этом площадь прилегания среднего бокового фрикционного сегментного элемента меньше площади прилегания центрального фрикционного сегментного элемента и больше площади прилегания крайнего фрикционного сегментного элемента, центральный фрикционный сегментный элемент выполнен симметричной формы относительно плоскости, проходящей через ось вращения радиуса, описывающего внешний дугообразный контур, сформированный всеми фрикционными сегментными элементами на тыльнике, а другие фрикционные сегментные элементы, расположенные по бокам от центрального сегментного элемента, выполнены асимметричной формы.

Внутренний контур, сформированный всеми фрикционными сегментными элементами на тыльнике, состоит из двух симметричных дугообразных участков, протянутых от плоскости симметрии центрального фрикционного сегментного элемента до начала углового перехода внутреннего контура крайнего фрикционного сегментного элемента в боковой контур, при этом каждый из этих дугообразных участков образован дугой окружности, выполненной радиусом, точка вращения которого смещена относительно точки вращения радиуса, описывающего внешний дугообразный контур, сформированный всеми фрикционными сегментными элементами на тыльнике.

В качестве элементов крепления фрикционных сегментных элементов к тыльнику использованы заклепки.

Ниже приводится пример конкретного исполнения фрикционной накладки для дискового тормоза подвижной единицы полускоростного или скоростного железнодорожного состава.

Фрикционная накладка (фиг. 1) для дискового тормоза полускоростного или скоростного железнодорожного транспортного средства составлена из пяти отдельных фрикционных сегментных элементов соответственно одного центрального 1, двух средних 2 и двух крайних 3 сегментных элементов, каждый из которых выполнен с закругленными углами. Каждый фрикционный сегментный элемент представляет собой элемент 4, выполненный из фрикционного материала и жестко связанный с металлической подложкой 5, форма которой соответствует форме данного фрикционного сектора. Все фрикционные сегментные элементы выполнены с отверстиями 6 для заклепок, обеспечивающих крепление сегментного элемента к тыльнику 7 или щеке дискового тормоза. В качестве фрикционного материала использована металлокерамическая композиция ФМК-79 следующего химического состава, вес.%:

Медь, Cu - 10

Сернокислый барий, BaSO4 - 7

Графит, С - 5

Карбид кремния зеленый, SiC - 6

Нитрид бора, BN - 3

Железо, Fe (основа) - 69

Все компоненты в виде порошков смешиваются в смесителе до равномерного распределения компонентов в объеме составляемой шихты. Затем шихта развешивается в навески, далее навеска шихты засыпается в пресс-форму и прессуется под давлением 5-7 т/см2 в холодном состоянии на гидравлическом прессе усилием 630 тонн. Полученный прессованный фрикционный элемент из металлокерамики укладывают на стальную подложку и подвергают спеканию в шахтной электропечи под давлением. После спекания полученный фрикционный сегментный элемент подвергают механической обработке (сверление отверстий под заклепки, которыми обеспечивается прикрепление сегмента к щеке или тыльнику дискового тормоза).

Фрикционные свойства полученных секторов следующие:

Коэффициент трения - 0,3-0,4

Стабильность коэффициента трения, не менее - 0,7

Интенсивность износа металлокерамики, мкм/торм, не более - 12,0

Интенсивность износа контртела из чугуна, мкм/торм, не более - 9,0

Твердость до механической обработки, HRF - 80-105

В общем случае на щеке или тыльнике фрикционные сегментные элементы могут быть расположены так, что боковые стенки смежно расположенных фрикционных сегментных элементов располагаются с непосредственным прилеганием друг к другу. В этом случае теплоотвод с поверхности трения осуществляется через заклепки на корпусные элементы дискового тормоза и боковые поверхности сегментных элементов непосредственно в окружающую среду. Для усиления процесса теплоотвода и удаления частиц износа трущихся частей боковые стенки смежно расположенных фрикционных сегментных элементов могут быть расположены относительно друг друга с зазором, формируя тем самым каналы для обеспечения конвенционного теплоотвода.

Площадь прилегания к тормозному диску среднего бокового фрикционного сегментного элемента меньше площади прилегания центрального фрикционного сегментного элемента и больше площади прилегания крайнего фрикционного сегментного элемента.

Площадь поверхности фрикционной накладки дискового тормоза выбирается из условия обеспечения на тормозном диске требуемого тормозного момента, реализуемого в заданном интервале температур, не превышающем предельно допустимые нормы нагрева фрикционного материала. Другим условием, обеспечивающим эксплуатационные надежность и долговечность фрикционной накладки, является получение накладки с заданной по плотности и составу структурой самого материала.

Выполнение последнего условия ограничено реальными возможностями создания требуемого удельного давления при прессовании фрикционной части накладки. Так, при использовании состава типа ФМК-79 для получения прессованного фрикционного сегмента с требуемой по плотности структурой материала необходимо создание при прессовании шихты удельного давления от 5 до 7 т/см2. Реализация такого высокого удельного давления возможна лишь на ограниченных площадях, что обуславливает использование ограниченного по количеству набора фрикционных сегментов, в комбинации составляющих накладку с требуемой площадью рабочей поверхности. Для фрикционных накладок дискового тормоза железнодорожного полускоростного или скоростного состава такое количество выбрано равным пяти, как наиболее оптимальное. При выполнении накладки из четырех сегментных элементов не удается получить при прессовании требуемую структуру прессованного сегмента, так как площадь каждого сегмента превышает для прессового оборудования предел по площади, на котором возможна реализация удельного давления 5-7 т/см2. При увеличении количества сегментов до шести-семи и более реализуется условие по получению фрикционных сегментных элементов с заданной внутренней структурой, но при этом уменьшается площадь рабочей поверхности накладки, размеры которой также увязаны с размерами тыльника или того узла дискового тормоза, к которому накладка прикрепляется. Уменьшение площади обусловлено тем, что сегментные элементы укладываются на подложке или основании (тыльнике) с зазором относительно друг друга. Данные зазоры формируют радиальные каналы для теплоотвода и вывода частиц износа с рабочей поверхности накладки в режиме прижима накладки к тормозному диску. Увеличенное количество каналов благоприятно влияет на температурный режим работы дискового тормоза, но существенно уменьшает размеры рабочей площади, определяемой, как уже говорилось, габаритными размерами самого дискового тормоза.

Центральный фрикционный сегментный элемент 1 выполнен симметричной формы относительно плоскости 8, проходящей через ось вращения радиуса R, описывающего внешний дугообразный контур кольцевого сектора, сформированного всеми фрикционными сегментными элементами на тыльнике. Другие фрикционные сегментные элементы 2 и 3, расположенные по бокам от центрального сегментного элемента 1, выполнены асимметричной формы. При этом площадь прилегания к тормозному диску среднего бокового фрикционного сегментного элемента меньше площади прилегания центрального фрикционного сегментного элемента и больше площади прилегания крайнего фрикционного сегментного элемента. Такое исполнение фрикционной накладки позволяет обеспечить эффективное и плавное ее взаимодействие с тормозным диском. Данная особенность по конфигурированию краевых участков фрикционной накладки для дискового тормоза железнодорожного состава нашла отражение в FR N 2681925, F 16 D 69/04, В 61 H 5/00, 02.04.99, DE N 4231549, F 16 D 69/04.

Внутренний контур, сформированный всеми фрикционными сегментными элементами на тыльнике, состоит из двух симметричных дугообразных участков, протянутых от плоскости 8 симметрии центрального фрикционного сегментного элемента 1 до начала углового перехода внутреннего контура крайнего фрикционного сегментного элемента 3 в боковой контур. Каждый из этих дугообразных участков образован дугой окружности, выполненной радиусом r, точка вращения которого смещена относительно точки вращения радиуса R, описывающего внешний дугообразный контур.

Настоящее изобретение промышленно применимо, так как для его изготовления не требуется использование специальной технологии, кроме той, что в настоящее время используется для производства фрикционных элементов тормозных механизмов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРИКЦИОННЫЙ УЗЕЛ ДЛЯ ДИСКОВОГО ТОРМОЗА АВИАЦИОННЫХ КОЛЕС | 1999 |

|

RU2163557C1 |

| НАКЛАДКА ТОРМОЗНАЯ ДИСКОВОГО ТОРМОЗА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2652419C1 |

| ТОРМОЗНАЯ НАКЛАДКА ДЛЯ ДИСКОВОГО ТОРМОЗА ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 2013 |

|

RU2551051C2 |

| Устройство для передачи усилия на фрикционную накладку дискового тормоза | 1990 |

|

SU1798230A1 |

| ТОРМОЗНОЙ БАШМАК ДИСКОВОГО ТОРМОЗА СКОРОСТНОГО ПОДВИЖНОГО СОСТАВА | 1999 |

|

RU2173801C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО ИЗДЕЛИЯ С НАКЛАДКАМИ ИЗ МЕТАЛЛОКЕРАМИКИ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2114719C1 |

| НАКЛАДКА ТОРМОЗНАЯ ДИСКОВОГО ТОРМОЗА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2653227C1 |

| Тормозная накладка дискового тормоза | 1972 |

|

SU462754A1 |

| ДИСКОВАЯ ТОРМОЗНАЯ КОЛОДКА | 2007 |

|

RU2357134C1 |

| Тормозной узел дискового тормоза железнодорожного транспортного средства | 1986 |

|

SU1397633A1 |

Изобретение относится к области железнодорожного транспорта и касается конструкции тормозных накладок дисковых тормозов. Фрикционная накладка для дискового тормоза полускоростного или скоростного железнодорожного транспортного средства содержит пять выполненных в виде расположенных с зазором относительно друг друга фрикционных секторов с закругленными углами, каждый из которых жестко связан с металлической подложкой, форма которой соответствует форме данного фрикционного элемента. Фрикционные сегментные элементы расположены и закреплены на тыльнике. Центральный фрикционный сегментный элемент выполнен симметричной формы относительно плоскости, проходящей через ось вращения радиуса, описывающего внешний дугообразный контур, а другие фрикционные сегментные элементы, расположенные по бокам от центрального сегментного элемента, выполнены асимметричной формы. Площадь прилегания к тормозному диску среднего бокового фрикционного сегментного элемента меньше площади прилегания центрального фрикционного сегментного элемента и больше площади прилегания крайнего фрикционного сегментного элемента. Технический результат заключается в повышении эксплуатационной долговечности и надежности при сохранении неизменными свойств фрикционного материала накладки в течение заданного времени. 2 з.п. ф-лы, 2 ил.

| ДИСКОВЫЙ ТОРМОЗ | 0 |

|

SU406378A1 |

| Тормозной диск | 1978 |

|

SU681270A1 |

| Тормозная накладка дискового тормоза | 1972 |

|

SU462754A1 |

| Водоструйный газожидкостный эжектор | 1973 |

|

SU484378A1 |

| GB 1111380 A, 24.04.1968 | |||

| КОНТАКТНОЕ ВЗРЫВАТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ПРОТИВОКОРАБЕЛЬНЫХ РАКЕТ | 2001 |

|

RU2186334C1 |

| FR 1579188 A, 22.08.1969. | |||

Авторы

Даты

2000-11-20—Публикация

1999-11-12—Подача