Изобретение относится к области холодильной техники, а именно технологии термостатирования низкотемпературных камер замораживания и хранения пищевых продуктов.

Известны технические решения по организации низкотемпературного (ниже -20°С) хранения пищевых продуктов с использованием для поддержания установленного в камере температурного режима криогенных и других низкокипящих сред (азот, твердый диоксид углерода) /1/.

Вследствие высокой стоимости расходных холодильных компонентов по технике - экономическим соображениям эти способы термостатирования не нашли широкого практического применения.

Более распространены для решения подобного класса задач холодильные системы с замкнутым холодильным циклом, использующим в качестве хладоагентов фреонов (аммиака) /2/ или гидратообразующие вещества /3/ - способ-прототип.

Недостатком подобного способа термостатирования является относительно высокая величина удельных энергозатрат на осуществление процесса, резко возрастающая с понижением рабочей температуры в холодильной камере.

Отмеченного недостатка лишен предлагаемый энергосберегающий способ термостатирования. В его основу положен замкнутый холодильный цикл, где в качестве хладоагента низкотемпературной камеры используется промежуточный теплоноситель, охлаждаемый извне за счет теплообмена с потоком холодного природного газа низкого давления, получаемом в вихревом энергоразделяющем устройстве при снижении давления части потока природного газа высокого давления, поступающего для дросселирования на газоредуцирующую станцию магистрального газопровода. При этом нагревающийся холодный поток и горячий потоки газа, сгенерированные в вихревом энергоразделяющем устройстве, объединяются и выводятся в потребительскую сеть низкого давления. В качестве теплоносителя используют фреон.

В результате отпадает необходимость потребления электроэнергии для привода компрессорных агрегатов, что обеспечивает снижение интегрального удельного расхода энергии на термостатирование холодильной камеры в предлагаемом способе в 2 и более раз по сравнению с прототипом. При этом не требуется внесения каких-либо принципиальных изменений в конструкционное исполнение существующего типового теплообменного оборудования холодильных камер.

Одновременно решается другая важная техническая задача - исключается необходимость дополнительного подогрева газа после его редуцирования на штатных регуляторах станции для обеспечения регламентируемого действующими нормативами температурного режима ввода газа низкого давления в магистраль подземного газопровода.

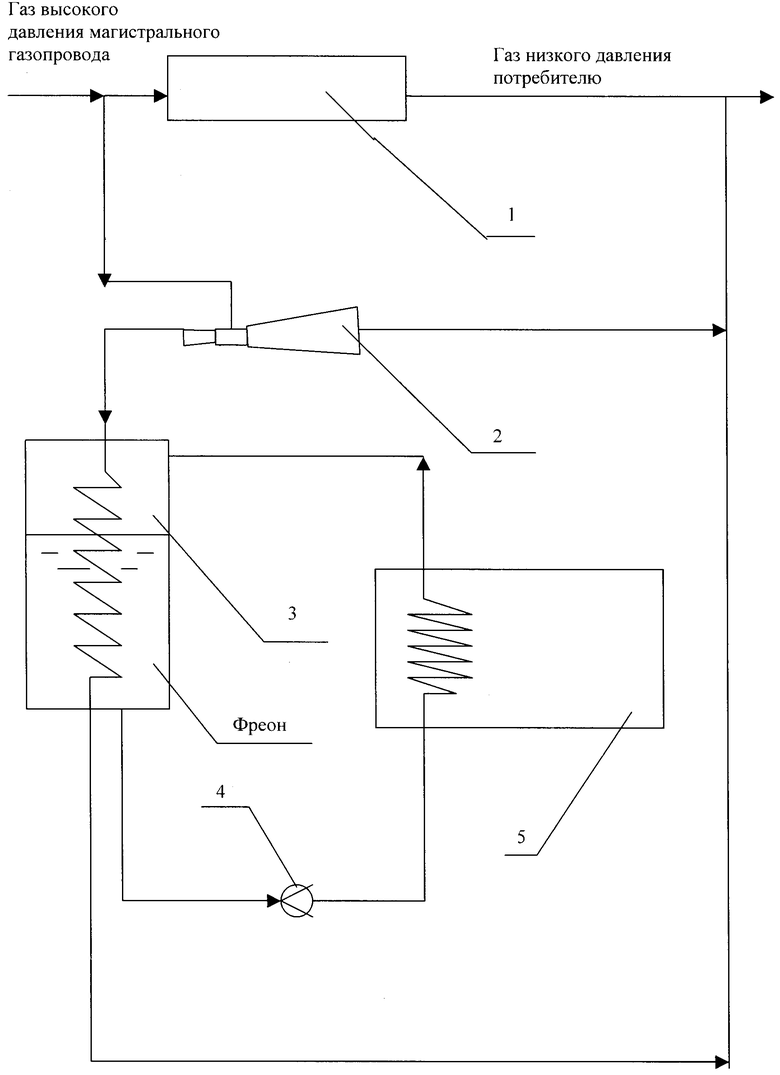

На чертеже приведен один из возможных схемных вариантов практической реализации предлагаемого способа.

Часть газа высокого давления из магистрального газопровода, поступающего на газоредуцирующую станцию 1, отводится на вихревое энергоразделяющее устройство 2, где подвергается энергоразделению на холодный и горячий потоки. Полученный холодный поток газа по магистрали поступает в конденсатор-накопитель жидкого хладагента 3. В конденсаторе-накопителе холодный газ низкого давления нагревается за счет передачи холода конденсирующимся парам хладагента или самому хладагенту, выходящим из холодильной камеры 5. Нагревшийся природный газ соединяется с теплым потоком газа низкого давления, вышедшим из вихревой трубы, и подается в газовую магистраль потребителя за газоредуцирующей станцией. По мере необходимости, для поддержания заданной температуры насосом 4 накопленный в конденсаторе 3 охлажденный хладагент подается в термостатирующую камеру 5.

Пример.

На вихревую трубу, работающую параллельно с газоредуцирующей станцией магистрального газопровода, поступает сжатый природный газ с расходом V=10 тыс. нм3/ч.

При работе вихревой трубы в режиме

- Давление газа на входе - 4 МПа

- Температура газа на входе - +5°С

- Давление газа на выходе - 0,6 МПа

- Доля холодного потока - 0,35

она генерирует газ низкого давления с температурами соответственно T1=-58°С для холодного и Тг=+11,5°С для горячего потока /4/.

С учетом этого, располагаемая холодопроизводительность (Q0) на температурном уровне (по газу) минус 20°С составляет величину:

Q0=μ·V·ρ·С·(T2-ΔT-T1)/3,6=44,7 кВт,

где V - объемный расход природного газа через вихревую трубу, тыс. нм3/ч;

μ - доля холодного потока газа, генерируемого вихревой трубой;

ρ - плотность газа, кг/м3; ρ=0,7 кг/нм3 /5/:

С - теплоемкость газа, кДж/кг К,; С=2,19 кДж/(кг·К) /5/

T1 - температура холодного газа, °С;

Т2 - средняя температура воздуха в камере, °С; Т2=-18°С;

ΔT - общая недорекуперация на конденсаторе и испарителе промежуточного теплоносителя. В расчетах ΔT принято равным 10°С.

Для развития аналогичной холодопроизводительности электропотребление типовой холодильной камеры (привод двигателя компрессорного агрегата холодильной установки и систем обменной вентиляции) составляет величину порядка 27 кВт /6/.

При дросселировании природного газа на газораспределительной станции температура его при принятых исходных данных понизится до - 12,8°С (энтальпия при этом процессе сохраняется и равна энтальпии при входных параметрах iвых=iвх=1106,5 кДж/кг /5/).

В результате редуцирования газа в вихревой трубе и использования холодного потока для термостатирования холодильной камеры энтальпия газа низкого давления возрастет до величины:

iвых=iвх+μ·С·(Т2-ΔT-T1)=1129,5,5 кДж/кг /5/.

Данному значению соответствует температура - 2,4°С. В результате температура газа низкого давления при использовании предлагаемого способа возрастет на 10,4°С.

Предлагаемый способ термостатирования позволяет полностью отказаться от внешнего электропотребления, обусловленного необходимостью работы компрессора для сжатия и перекачки хладагента. В результате общие энергозатраты на работу системы снижаются до величины 5,4 кВт, необходимых для функционирования системы вентиляции, используемой для обдува испарителей (20% от общего энергопотребления объекта-прототипа) /6/.

Источники информации

1. Акулов Л.А., Борзенко Е.И. Применение азотных технологий в различных областях народного хозяйства. М., Цинтихимнефтемаш, 1992.

2. Курылев Е.С., Герасимов Н.А. «Холодильные установки». М: Машиностроение. 1980.

3. A.c. SU №1409829, F25D 3/00, 1988, 4 с.

4. Суслов А.Д. и др. Вихревые аппараты. - М: Машиностроение. 1985.

5. Сычев В.В. и др. ГСССД., «Термодинамические свойства метана». М: Издательство Стандартов. 1979.

6. «Холодильные системы. Технический каталог», ЗАО «Остров», 1999 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2002 |

|

RU2234648C2 |

| СПОСОБ РЕДУЦИРОВАНИЯ ДАВЛЕНИЯ ПРИРОДНОГО ГАЗА | 2009 |

|

RU2413901C2 |

| СПОСОБ ОЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 1997 |

|

RU2127855C1 |

| СПОСОБ ОЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 1997 |

|

RU2135913C1 |

| СПОСОБ ЭЛЕКТРОСНАБЖЕНИЯ АВТОНОМНО ФУНКЦИОНИРУЮЩИХ ГАЗОРЕДУЦИРУЮЩИХ ОБЪЕКТОВ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ И ГАЗОВЫХ СЕТЕЙ НИЗКОГО ДАВЛЕНИЯ | 2009 |

|

RU2417337C2 |

| СПОСОБ ПРОИЗВОДСТВА СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2003 |

|

RU2247908C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 1999 |

|

RU2168124C2 |

| СПОСОБ ЧАСТИЧНОГО СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2017 |

|

RU2645095C1 |

| СПОСОБ РЕДУЦИРОВАНИЯ ДАВЛЕНИЯ ПРИРОДНОГО ГАЗА | 2005 |

|

RU2309322C2 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2004 |

|

RU2258186C1 |

Способ термостатирования низкотемпературных камер замораживания и хранения пищевых продуктов с использованием замкнутого холодильного цикла, в котором в качестве промежуточного теплоносителя используют хладагент, охлаждаемый извне за счет теплообмена с потоком холодного природного газа низкого давления, полученным в вихревом энергоразделяющем устройстве при снижении давления части потока природного газа высокого давления, поступающего для дросселирования на газоредуцирующую станцию магистрального газопровода, при этом нагревающийся холодный и горячий потоки газа, сгенерированные в вихревом энергоразделяющем устройстве, объединяются и выводятся в потребительскую сеть газа низкого давления. Использование данного изобретения обеспечивает снижение энергозатрат при работе системы. 1 з.п. ф-лы, 1 ил.

| Способ термостатирования объектов,находящихся в условиях колебаний тепловой нагрузки | 1986 |

|

SU1409829A1 |

| КОМБИНИРОВАННАЯ СИСТЕМА С АЗОТНЫМ ОХЛАЖДЕНИЕМ | 1999 |

|

RU2151972C1 |

| Устройство для термостатированияОб'ЕКТОВ | 1979 |

|

SU821873A1 |

| GB 1382115 А, 29.01.1975 | |||

| ЗАРЯД РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2001 |

|

RU2180049C1 |

| US 3808827 А, 07.05.1974 | |||

| US 4756164 А, 12.07.1988. | |||

Авторы

Даты

2009-03-20—Публикация

2006-11-17—Подача