Изобретение относится к способам и средствам определения вязкостных характеристик материалов, в частности с помощью ротационных вискозиметров.

Известны способы определения вязкостных характеристик с помощью ротационных вискозиметров, включающие заполнение исследуемым материалом наружного цилиндра, закрытого крышками, в котором коаксиально расположен внутренний цилиндр, закрепленный на валу, вращение наружного цилиндра с постоянной скоростью и измерение на валу внутреннего цилиндра его крутящего момента [1], [2], по которому для заданных размеров цилиндров и угловой скорости вращения наружного цилиндра определяют характеристики вязкости исследуемых материалов по известным теоретическим зависимостям, например [3].

Недостатком известных способов является неточность упомянутого измерения входящей в известные теоретические зависимости опытной характеристики вязкости материала, а именно неточность измерения крутящего момента, как результата действия на боковую поверхность внутреннего цилиндра слоя вязкого материала, увлекаемого боковой поверхностью вращающегося наружного цилиндра. Погрешность измерения происходит из-за неучета неизбежного при этом воздействия вязкого материала на торцы внутреннего цилиндра, в результате чего измеряемый на валу внутреннего цилиндра крутящий момент является суммой моментов, возникающих под действием вязкого материала на боковую и на торцовую поверхности внутреннего цилиндра.

Задача изобретения - повышение точности определения характеристик вязкости материалов.

Задача решается следующей совокупностью признаков предлагаемого способа определения характеристик вязкости материала.

Предлагаемый способ, как и известный, включает заполнение исследуемым материалом закрытого крышками наружного цилиндра, в котором коаксиально расположен закрепленный на валу внутренний цилиндр, вращение наружного цилиндра и измерение на валу внутреннего цилиндра крутящего момента. В отличии от известного в предлагаемом способе заполняют исследуемым материалом дополнительно используемый закрытый крышками короткий цилиндр, в котором коаксиально установлен тонкий диск, диаметр, радиальный и торцовые зазоры которого относительно короткого цилиндра равны диаметру, радиальному и торцовым зазорам торцов внутреннего цилиндра относительно наружного цилиндра. Вращают короткий цилиндр с одинаковой угловой скоростью относительно вращения наружного цилиндра. Замеряют крутящий момент тонкого диска и в расчетах характеристик вязкости по известным теоретическим зависимостям используют уменьшенный на величину крутящего момента тонкого диска крутящий момент внутреннего цилиндра.

Техническим результатом предложенного способа является получение на тонком диске крутящего момента, достаточно близкого к крутящему моменту воздействия исследуемого материала на торцы внутреннего цилиндра, вследствие незначительности боковой поверхности тонкого диска, равности угловых скоростей короткого и наружного цилиндров и конструктивных размеров, определяющих степень воздействия исследуемого материала на упомянутые торцы и тонкий диск. За счет чего и решается поставленная задача повышения точности определения характеристик вязкости материалов. Путем уменьшения крутящего момента внутреннего цилиндра на величину крутящего момента тонкого диска получают образуемый под действием исследуемого материала на боковую поверхность внутреннего цилиндра крутящий момент, который и вводят в известные теоретические зависимости при расчете характеристик вязкости. Наиболее существенным повышение точности определения характеристик вязкости проявляется для материалов сравнительно большей вязкости, например, для непосредственно извлекаемой из экструдера неостывшей, находящейся под давлением экструдируемой массы, на которую преимущественно и направлено решение задачи изобретения.

Для определения характеристик вязкости материалов известно устройство, содержащее закрытый крышками, обеспеченный приводом вращения наружный цилиндр, в котором коаксиально расположен внутренний цилиндр, закрепленный на удлиненном валу, имеющем измеритель крутящего момента [2].

Известное устройство, предназначенное для измерения крутящего момента внутреннего цилиндра, возникающего под воздействием слоя исследуемого материала на его боковую поверхность, не исключает погрешность, вызываемую воздействием исследуемого материала на торцы внутреннего цилиндра.

Для осуществления заявляемого способа предлагается устройство, содержащее, как и известное, закрытый крышками, обеспеченный приводом вращения наружный цилиндр, в котором коаксиально расположен внутренний цилиндр, закрепленный на удлиненном валу, имеющем измеритель крутящего момента. Характеризуется предлагаемое устройство тем, что устройство снабжено закрытым крышками коротким цилиндром равного относительно наружного цилиндра диаметра, в котором коаксиально расположен тонкий диск равного относительно внутреннего цилиндра диаметра, закрепленный на упомянутом удлиненном валу. Удлиненный вал проведен в короткий цилиндр через сальники на крышках наружного и короткого цилиндров, а тонкий диск установлен относительно крышек короткого цилиндра с зазорами, равными зазорам торцов внутреннего цилиндра относительно крышек наружного цилиндра. При этом короткий цилиндр связан с приводом вращения наружного цилиндра передаточным механизмом, обеспечивающим вращение короткого цилиндра, встречное вращению наружного цилиндра, причем с равной ему угловой скоростью.

Техническим результатом предлагаемого устройства является получение на удлиненном валу крутящего момента, практически равного моменту сил, действующих на боковую поверхность внутреннего цилиндра со стороны слоя исследуемого материала, увлекаемого боковой поверхностью вращающегося наружного цилиндра. То есть устройство при замере крутящих моментов уменьшает крутящий момент внутреннего цилиндра на величину крутящего момента, передаваемого вязким материалом на его торцы.

Такой технический результат возникает в результате закрепления на одном валу и внутреннего цилиндра, и тонкого диска, установленных в наружном и коротком цилиндрах соответственно, а также вследствие равности упомянутых конструктивных размеров и вращении короткого цилиндра встречно вращению наружного цилиндра, причем с равной ему угловой скоростью.

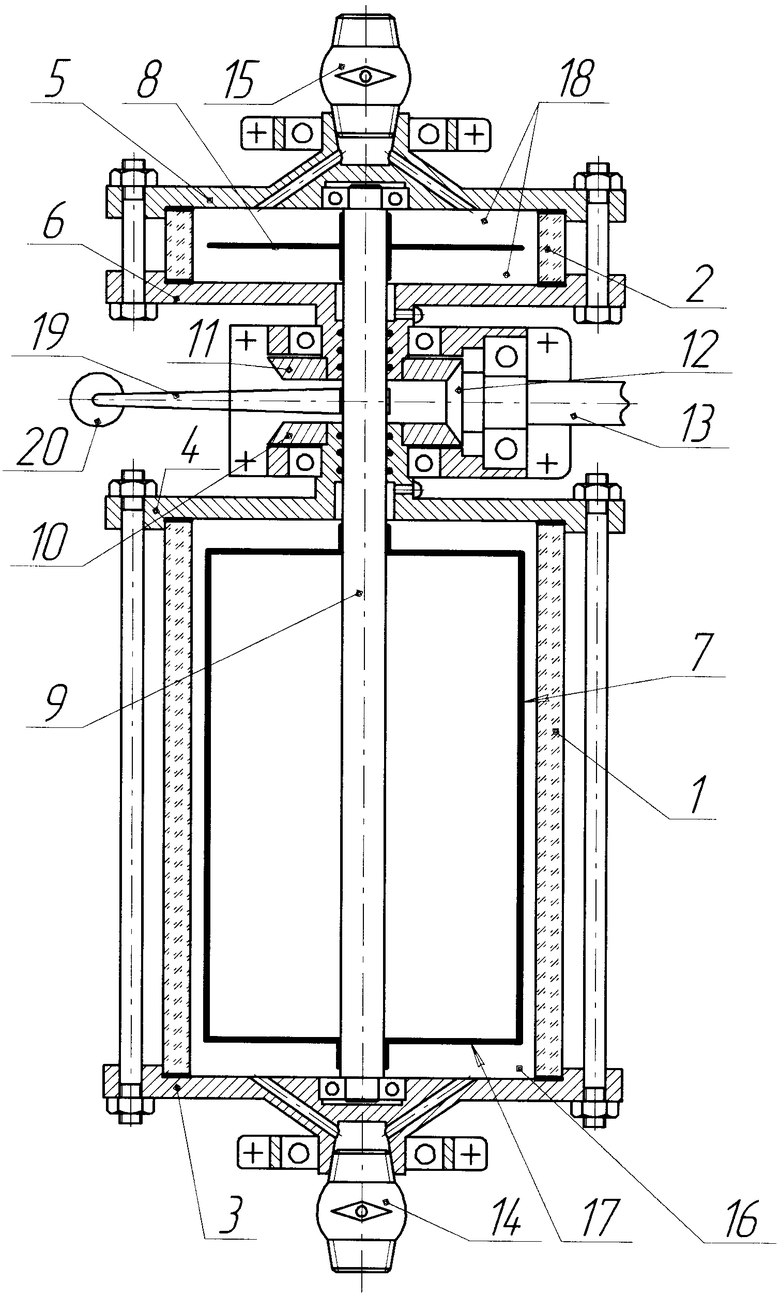

На чертеже упрощенно показано предлагаемое устройство в продольном разрезе. Устройство содержит наружный 1 и короткий 2 цилиндры, закрытые крышками 3, 4 и 5, 6 соответственно, на которых выполнены цапфы, посредством которых данные цилиндры установлены на подшипниковых опорах. В наружном цилиндре 1 коаксиально установлен внутренний цилиндр 7, а в коротком цилиндре 2 установлен коаксиальный ему тонкий диск 8. Внутренний цилиндр 7 и тонкий диск 8 закреплены на общем удлиненном валу 9, смонтированном на обращенных к периферии крышках 3 и 5, посредством подшипников, а через обращенные друг к другу крышки 4 и 6 проведенном посредством сальниковых уплотнений. На выступающих окончаниях цапф крышек 4 и 6 закреплены одинаковые конические шестерни 10 и 11, с которыми входит в зацепление коническая шестерня 12 приводного вала 13. На цапфах крышек 3 и 5 выполнены каналы и установлены запорные краны 14 и 15 для подачи исследуемого материала, а у оснований цапф крышек 4 и 6 заглушаемые отверстия для выпуска воздуха и контроля заполнения данных цилиндров, причем выполненных из стекла. При этом диаметры наружного 1 и короткого цилиндра 2 равны, равны диаметры внутреннего цилиндра 7 и тонкого диска 8. А торцовые зазоры 16 торцов 17 внутреннего цилиндра 7 равны торцовым зазорам 18 тонкого диска 8 относительно крышек 3, 4 и 5, 6 соответственно. На удлиненном валу 9 закреплен рычаг 19, с которым связан измеритель 20 крутящего момента.

Заявляемый способ с помощью предлагаемого устройства осуществляется следующим образом.

Заполняют через запорные краны 14 и 15 подаваемую по гибкому шлангу из секции опытного экструдера (не показано) экструдируемую массу в наружный 1 и короткий 2 цилиндры, контролируя их заполнение по открытым заглушаемым отверстиям. Которые после заполнения цилиндров заглушают, а потом закрывают запорные краны 14 и 15 и отсоединяют гибкие шланги. Стеклянные стенки наружного 1 и короткого 2 цилиндров также служат для контроля заполнения. Включают привод приводного вала 13 и при установившейся назначенной угловой скорости снимают показание крутящего момента удлиненного вала 9 с указателя крутящего момента 20, по которому, используя известные теоретические зависимости, рассчитывают характеристики вязкости исследуемого материала.

Профилактически перед заполнением цилиндров 1, 2 исследуемым материалом включают приводной вал 13 и при установившейся назначенной угловой скорости корректируют указатель 20, устанавливая на ноль его показания.

Источники информации

1. Белкин И.М. и др. Ротационные приборы. М.: Машиностроение, 1967, с.165, 166, рис.76 (прототип способа).

2. Белкин И.М. и др. Ротационные приборы. М.: Машиностроение, 1967, с.181, рис.94 (прототип устройства).

3. Белкин И.М. и др. Ротационные приборы. М.: Машиностроение, 1967, с.138-140.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротационный вискозиметр | 1976 |

|

SU641323A1 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2006 |

|

RU2306226C1 |

| РОТАЦИОННО-ПЛАСТИНЧАТЫЙ КОМПРЕССОР | 2000 |

|

RU2202713C2 |

| Ротационный вискозиметр | 1977 |

|

SU746251A1 |

| Устройство для определения реологических характеристик газонасыщенных пищевых масс | 1991 |

|

SU1797011A1 |

| Устройство для нагрева жидкости и получения пара (варианты) | 2023 |

|

RU2823844C1 |

| Смеситель для приготовления полимерных концентратов | 1989 |

|

SU1669729A1 |

| Способ для определения упруго-вязкой и вязкой среды | 2019 |

|

RU2747933C2 |

| ИНЕРЦИОННЫЙ МАГНИТОЖИДКОСТНЫЙ ДЕМПФЕР (ВАРИАНТЫ) | 2013 |

|

RU2549592C1 |

| УСТРОЙСТВО ВИСКОЗИМЕТРИИ | 2009 |

|

RU2390758C1 |

Изобретение относится к способам и средствам определения вязкостных характеристик материалов. В наружном цилиндре 1 устройства коаксильно размещен внутренний цилиндр 7, закрепленный на удлиненном валу 9. На удлиненном валу 9 закреплен тонкий диск 8, размещенный в коротком цилиндре 2. Исследуемым материалом заполняют наружный цилиндр 1 и короткий цилиндр 2. Диаметр короткого цилиндра 2 равен диаметру наружного цилиндра 1. Радиальные и торцовые зазоры этих цилиндров относительно внутреннего цилиндра 7 и тонкого диска 8 соответственно равны. На наружном 1 и коротком 2 цилиндрах смонтированы конические шестерни 10, 11, с которыми входит в зацепление шестерня 12 приводного вала 13, обеспечивающего вращение короткого цилиндра, встречное вращению наружного цилиндра с равной ему угловой скоростью. На удлиненном валу 9 закреплен рычаг 19, связанный с измерителем 20 крутящего момента. При вращении приводного вала 13 измеритель 20 показывает крутящий момент, из которого исключен результат воздействия исследуемого материала на торцы внутреннего цилиндра 7. Техническим результатом изобретения является повышение точности измерений. 2 н.п. ф-лы, 1 ил.

| Белкин И.М | |||

| и др | |||

| Ротационные приборы | |||

| - М.: Машиностроение, 1967, с.165, 166, 181 | |||

| Устройство для измерения вязкости жидкостей | 1977 |

|

SU661298A1 |

| Вискозиметр | 1987 |

|

SU1413483A1 |

| Вискозиметр | 1980 |

|

SU898292A1 |

| JP 57198845, 06.12.1982. | |||

Авторы

Даты

2009-03-20—Публикация

2007-01-09—Подача