Изобретение относится к оборудованию для прессования сыпучих материалов, а именно к валковым прессам для брикетирования, и может быть использовано в металлургической, угольной, горно-рудной, цементной промышленности.

Из уровня техники известна конструкция валкового пресса фирмы FRIED KRUPP STAHLBAU RHEINHAVS [1], описанная в патенте Великобритании №GВ703582. Валковый пресс для брикетирования сыпучих материалов включает станину (раму), установленные в ней в опорах вращения рабочие валки с формующими ячейками, привод валков и пружинное (упругое) устройство для перемещения валков в плоскости их осей, позволяющее увеличивать межвалковый зазор при перегрузках пресса. Недостатком известного валкового пресса является постоянство усилия взаимного прижима валков, не зависящего от момента прокатки сыпучих материалов. При этом даже на холостом ходу пресс испытывает максимально допустимое полное давление на валки. Это приводит к повышенному износу рабочих поверхностей валков и подшипниковых узлов.

Известны валковые брикетировочные прессы американской фирмы K.R.KOMAREK, INC [2, стр.179-186], имеющие станину, установленные в ней рабочие валки с формующими ячейками, электромеханический привод и шарнирно закрепленные шпиндели, передающие вращение от привода рабочим валкам, пружинное устройство разведения валков при перегрузке по усилию прокатки. Недостатком известных и серийно производимых валковых прессов является трудоемкость смены валков из-за необходимости разборки привода и пружинного устройства аварийного разведения валков. Также недостатком является постоянно действующее максимально допустимое усилие взаимного прижима валков и его линейный рост с увеличением межвалкового зазора. После установки новых валков всегда возникает необходимость в трудоемкой операции углового согласования валков, обеспечивающего совпадение формующих ячеек. Использование группового привода валков (от одного электромотора) неминуемо влечет за собой применение громоздкого редуктора, одновременно играющего роль шестеренной клети, что приводит к увеличению габаритов и металлоемкости установки.

Известен [3] валковый брикетировочный пресс, содержащий станину с установленными в ней с возможностью встречного вращения приводными валками, гидроцилиндры прижима одного из валков к другому и транспортирующее устройство для извлечения из станины всего валкового узла для смены валков или бандажей. Несмотря на механизацию извлечения валкового узла, остаются трудоемкие операции отсоединения шпинделей от валков и разборки подшипниковых узлов. Гидроцилиндры прижима валков друг к другу создают постоянное максимально допустимое усилие, нагружающее подшипниковые узлы, поскольку давление в гидросистеме прижима функционально не связано с энергосиловыми параметрами прокатки.

Из уровня техники [4] известен валковый брикетировочный пресс, описанный в патенте РФ №2093364. Пресс содержит установленные в корпусе и снабженные приводом вращения полые валки и выталкивающее устройство в виде стержней, снабженных средством их перемещения, которое выполнено в виде опорных осей, установленных соосно валкам в их полостях. Опорные оси имеют углубления, в которые заходят стержни, служащие для выталкивания брикетов из ячеек пресса. Недостатком пресса является применение группового привода обоих валков, что достигается применением шестеренного зацепления между валками.

Наиболее близким по совокупности существенных признаков является пресс для брикетирования сыпучих материалов по а.с. СССР SU 1791149 [5], выбранный в качестве прототипа.

Валковый пресс по прототипу служит для брикетирования сыпучих материалов и включает станину и размещенные в ней два валка с шейками и формующими ячейками, снабженные подшипниковыми опорами и индивидуальными приводами вращения, выполненными в виде средства создания крутящего момента, закрепленного в вертикальных стойках, и шестеренной передачи, соединяющей эти средства с валками. Пресс содержит также узел перемещения валков при изменении нагрузки, выполненный в виде суппортов (иначе - рычагов), закрепленных на станине с возможностью поворота и соединяющих станину с подшипниковыми опорами валков. Средство создания крутящего момента выполнено в виде электродвигателей. Узел перемещения валков при изменении нагрузки в целом выполнен в виде подвески над валковым узлом.

Суппорты каждой пары подвески соединены между собой регулируемым упругим элементом, настройка которого определяет предельно допустимое давление материала на валки во время прокатки сыпучего материала. Синхронизация вращения валков достигается посредством зубчатых венцов, закрепленных на валках и находящихся в постоянном зацеплении во время работы пресса.

Для известного пресса-прототипа присущи следующие недостатки.

- Применение электродвигателей приводит к возможности перегрева или перегорания их обмоток при возникновении перегрузок: резкого изменения состава уплотняемой шихты или попадании в нее инородных тел, что приводит к снижению надежности работы устройства.

- Наличие постоянного и независимого от реальных энергосиловых параметров прокатки усилия взаимного прижима валков. Это усилие равно предельно допустимому, что приводит к износу рабочих поверхностей валков и подшипников.

- Сложность замены валков при их износе, связанная с необходимостью разборки практически всего пресса.

- Высокая вероятность углового рассогласования валков после их развода для пропускания через зону спрессовывания недеформируемых твердых включений, поскольку при значительном увеличении межвалкового зазора зубчатые венцы на валках выходят из зацепления и любая асимметрия приложения нагрузки на валки, а также случайные различия в характеристиках индивидуальных приводов провоцируют различие скоростей вращения валков.

Задача, на решение которой направлено заявляемое изобретение, заключается в повышении надежности работы устройства, износостойкости подшипниковых узлов за счет ввода функциональной связи между энергосиловыми параметрами прокатки сыпучего материала и усилием взаимного прижима валков, упрощение обслуживания пресса при замене валков благодаря отсутствию необходимости демонтажа элементов привода.

Задача решается за счет того, что предлагаемый валковый пресс содержит станину и размещенные в ней два валка с шейками и формующими ячейками, снабженные подшипниковыми опорами и индивидуальными приводами вращения, выполненными в виде средства создания крутящего момента, закрепленного в вертикальных стойках, и шестеренной передачи, соединяющей эти средства с валками.

В отличие от прототипа средства создания крутящего момента выполнены не в виде электродвигателей, а в виде гидромоторов, статоры которых закреплены в вертикальных стойках. К роторам гидромоторов присоединены опорные валы, на которых размещены ведущие шестерни, входящие в зацепление с установленными на шейках валков ведомыми шестернями, образующими шестеренную передачу. В отличие от электродвигателей гидромоторы способны находиться в состоянии полной нагрузки без опасности выхода из строя из-за перегрева или перегорания обмоток. Это обеспечивает более надежную работу пресса при возникновении перегрузок: резкого изменения состава уплотняемой шихты или при попадании в нее инородных тел. Даже при полном заклинивании валков гидроприводы остаются в безопасном режиме работы.

Узел перемещения валков при изменении нагрузки содержит гидроцилиндры, установленные шарнирно на станине пресса и имеющие штоки, соединенные шарнирно с суппортами. В отличие от прототипа этот узел выполнен не в виде подвески над валковым узлом, а сбоку от валкового узла. Предлагаемая конструкция удобна для эксплуатации благодаря простоте удаления бункера, разведения рабочих валков при очистке ячеек.

Гидромоторы и гидроцилиндры имеют общую систему питания рабочей жидкостью и соединены параллельно. Общая система питания позволяет организовать гидравлическую связь между гидромоторами и гидроцилиндрами, что повышает надежность работы устройства за счет режима автоматического управления усилия прижима валков друг к другу. Величина прижима определяется моментом прокатки и растет по мере увеличения давления до определенного значения, при котором происходит разведение валков.

На входе в гидроцилиндры установлен клапан давления, который обеспечивает возможность непрерывной настройки величин предельно допустимого момента прокатки, что дополнительно повышает надежность работы оборудования.

На опорных валах устанавливаются четыре гидромотора, попарно присоединенные к системе питания рабочей жидкостью посредством параллельно соединенных делителей потока, при этом гидромоторы каждой пары установлены на разных опорных валах.

Такое техническое решение позволяет за счет выравнивания расхода рабочей жидкости, подаваемой к гидромоторам, вращающим каждый опорный вал, обеспечивать скоростное согласование опорных валов и рабочих валков пресса. За счет этого снижаются нагрузки на ведущие шестерни в случае изменения гидропотерь в линиях питания моторов и, в итоге, повышается надежность в работе пресса.

Подшипниковые узлы валков помещены в расточки суппорта и сверху закрыты легкосъемными крышками, верхняя наружная поверхность которых выполнена радиальной с центрами, лежащими на оси соответствующего опорного вала. Такое конструктивное решение позволяет не нарушать угловую настройку валков при извлечении валкового узла для осмотра ячеек и ремонта поверхности. Это дополнительно повышает надежность работы пресса.

Валки выполняются составными и включают ось валка с опорными шейками и средней бипирамидальной частью, цилиндрический бандаж с гладкой внутренней поверхностью и с наружной, коаксиальной внутренней, снабженной формующими брикеты ячейками. Клиновые вставки попарно соединены стяжными болтами, при этом наклонные плоские поверхности вставок сопряжены с гранями пирамид оси валка, а противоположные цилиндрические поверхности вставок - с внутренней цилиндрической поверхностью бандажа, боковые плоские поверхности вставок наклонены по отношению друг к другу под углом 2 π/n, где n - число граней пирамид средней части оси валка.

Применение клиновых вставок и стяжных болтов позволяет ослаблять крепления бандажей, а пирамидальная форма оси валка позволяет не допустить проворачивания бандажей относительно осей, чем достигается точная угловая настройка и повышается надежность работы пресса.

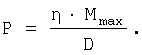

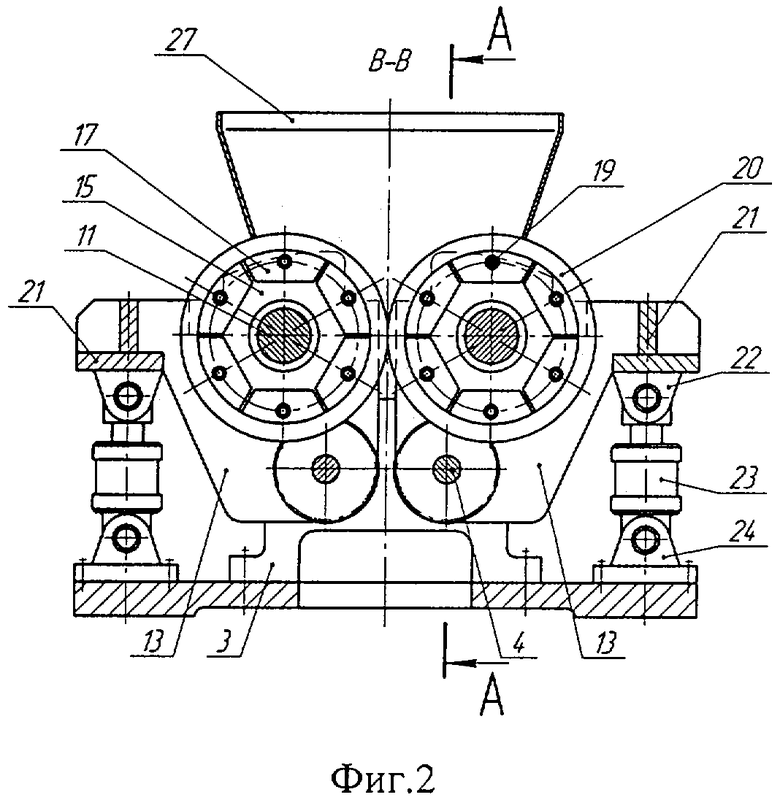

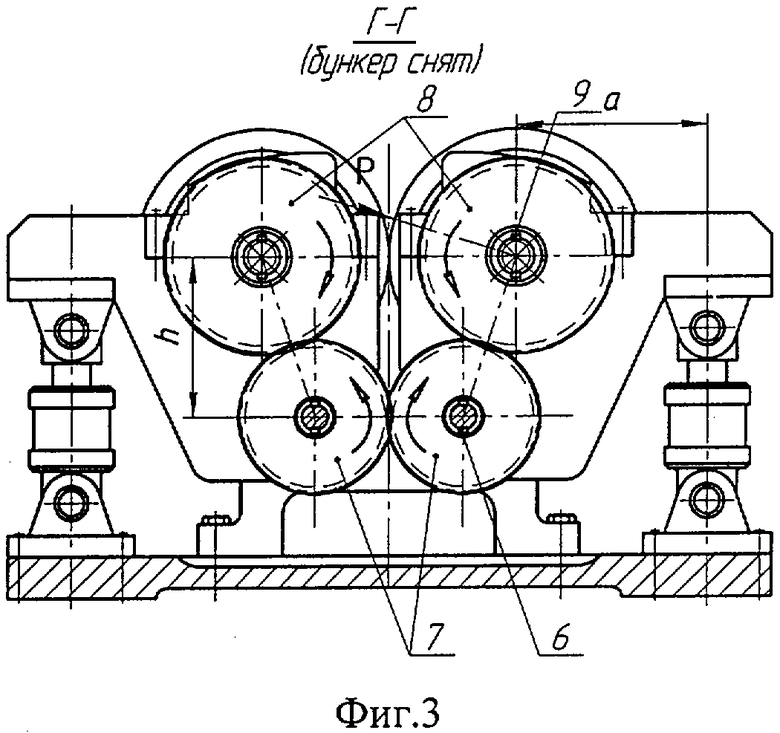

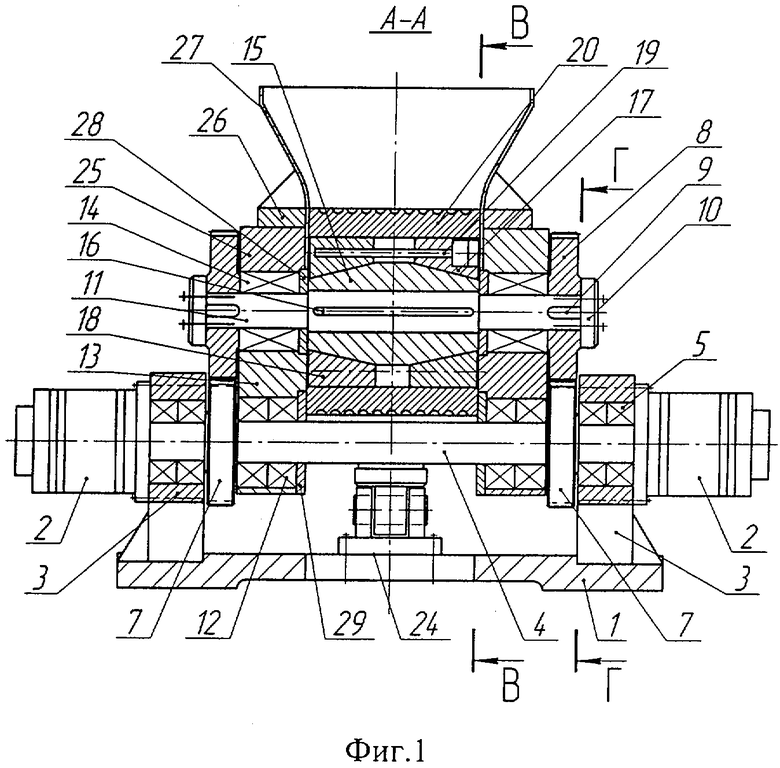

На фиг.1 представлен вертикальный ступенчатый разрез валкового пресса; на фиг.2 - поперечный разрез В-В в плоскости перехода от бочки рабочего валка к ступице; на фиг.3 - поперечный разрез Г-Г пресса со снятым приемным барабаном; на фиг.4 - вид сбоку по стрелке Б на валковый пресс; на фиг.5 - внешний вид валкового пресса; на фиг.6 - внешний вид рабочего валка в сборе; на фиг.7 - опорный вал в сборе (внешний вид); на фиг.8 - схема гидросистемы управления приводами валкового пресса.

Валковый пресс для брикетирования сыпучих материалов имеет однокорпусное исполнение и собран на станине 1 (фиг.1), устанавливаемой на фундамент. В качестве привода рабочих валков используются малооборотные гидромоторы 2, жестко закрепленные на кронштейнах 3 (фиг.1 и 2), которые смонтированы неподвижно на станине пресса. Роторы гидромоторов соединены посредством шпоночного или шлицевого соединения с концами опорных валов 4, установленных с возможностью вращения в подшипниковых опорах 5 кронштейнов 3. На опорных валах 4 неподвижно с помощью шпонок 6 (фиг.3) установлены ведущие шестерни 7, находящиеся в постоянном зубчатом прямо- или косозубом зацеплении с ведомыми шестернями 8, закрепленными посредством шпонок 9 (фиг.1 и 3) и фланцев 10 на шейках осей 11 рабочих валков. В средней части опорных валов 4 между ведущими шестернями 7 на подшипниковых опорах 12 смонтированы с возможностью поворота относительно осей опорных валов 4 суппорты 13, в расточках которых посредством подшипников 14 установлены оси рабочих валков 11. В конструкцию рабочих валков входят проставки 15 с многогранной пирамидальной наружной поверхностью, неподвижно закрепленные посредством шпонок 16 на осях 11 рабочих валков. С проставками 15 по граням пирамидальных поверхностей сопряжены клиновые вставки 17 и 18, соединенные между собой стяжными болтами 19. Внешние поверхности клиновых вставок, имеющие радиальную форму, сопряжены с внутренними поверхностями бандажей 20 (фиг.4), на наружной цилиндрической поверхности которых выполнены ячейки, формующие брикеты. Суппорты 13 каждого из рабочих валков в поперечном направлении жестко связаны распорками 21 (фиг.2), в средней части которых посредством поворотных опор 22 закреплены штоки гидроцилиндров 23, шарнирно закрепленных в опорах 24. Последние неподвижно установлены на станине 1 (фиг.1, 5) пресса. Подшипниковые опоры 14 закрыты крышками 25, неподвижно прикрепленными болтами к суппортам 13. Крышки снабжены в верхней части профилированными относительно осей опорных валов 4 радиальными опорными поверхностями скольжения, с которыми сопряжены радиальные поверхности ложементов 26, жестко закрепленных на корпусе приемного бункера 27. Боковые удлиненные стенки бункера 27 помещены в зазор между бандажами 20 рабочих валков и крышками 25 подшипниковых узлов 14. Передняя и задняя стенки бункера, на которых закреплены ложементы 26, образуют с наружными поверхностями бандажей 20 малый зазор, достаточный для удержания подаваемого в бункер сыпучего материала от просыпания. Подшипниковые узлы рабочих валков и опорных валов закрыты крышками соответственно 28 и 29 (фиг.6, 7), защищающими подшипники от попадания брикетируемого сыпучего материала.

Фиг.5-7 позволяют оценить ситуацию соединения и взаимодействия отдельных узлов пресса в объемном виде.

Схема гидросистемы управления приводами валкового пресса приведена на фиг.8 и включает в себя насос Н, механически связанный с электромотором Д, фильтр Ф напорной линии, манометр М, трехпозиционный гидрораспределитель ГР, управляемый электромагнитами ЭМ1 и ЭМ2, гидромоторы ГМ1, ГМ2, ГМ3 и ГМ4, подключенные к напорной линии параллельно или посредством делителей потока ДТП и ДП2, гидроцилиндры ГЦ1 и ГЦ2, параллельно подключенные к напорной и сливной линиям гидрораспределителя ГР. В сливной магистрали установлены клапан давления КД, дроссель Др и холодильник X, соединенный с баком Б. На выходе насоса перед гидрораспределителем установлен предохранительный клапан КП, настроенный на предельно допустимое давление гидросистемы. В сливных линиях гидромоторов установлены обратные клапаны КO1 и КO2.

Валковый пресс работает следующим образом.

В исходном состоянии электродвигатель Д (фиг.8) отключен и рабочая жидкость не подается в гидросистему пресса. Поршни цилиндров 23 (фиг.2) находятся в нижнем положении. Электромагниты ЭМ1 (фиг.8) и ЭМ2 обесточены и гидрораспределитель ГР находится в среднем положении. Суппорты 13 (фиг.2) с закрепленными на них рабочими валками развернуты вокруг осей опорных валов 4 в крайние положения. При этом валки разведены, бункер установлен в рабочее положение и опирается своими ложементами 26 (фиг.4) на радиальные поверхности крышек 25.

После включения электродвигателя Д (фиг.8) начинает работать насос Н, подавая рабочую жидкость из бака Б на напорную магистраль гидросистемы. При этом жидкость, проходя через фильтр высокого давления Ф, через замкнутые напорный и сливной каналы гидрораспределителя ГР, дроссель Др и холодильник X, сливается обратно в бак Б. Предохранительный клан КП, настроенный на предельно допустимое давление в гидросистеме, закрыт. Манометр М регистрирует лишь давление слива рабочей жидкости.

Включением электропитания ЭМ1 гидрораспределитель ГР переводится в положение прямой подачи рабочей жидкости в поршневые полости цилиндров ГЦ1 и ГЦ2 и на входы гидромоторов или делителей потока ДП1 и ДП2. Последние, разделяя общий поток рабочей жидкости на четыре равных потока, подводят жидкость высокого давления к гидромоторам ГМ1, ГМ2, ГМ3 и ГМ4. Сливные гидролинии моторов через обратные клапаны КO1 и КO2, а также штоковые полости цилиндров ГЦ1 и ГЦ2 объединены в одну сливную магистраль. Слив осуществляется через гидрораспределитель ГР, дроссель Др и холодильник Х в бак Б. Настройка дросселя Др определяет расход жидкости через гидромоторы и, следовательно, частоту вращения как опорных валов, так и рабочих валков. Штоки цилиндров ГЦ1 и ГЦ2 поворачивают суппорты 13 (фиг.2) вокруг осей опорных валов 4 и сводят бандажи 20 рабочих валков. Настройка клапана давления ГД (фиг.8) определяет предельно допустимое давление брикетируемого материала на рабочие валки пресса. До подачи в бункер 27 (фиг.2) сыпучего материала, подлежащего брикетированию, пресс работает в режиме холостого хода при минимальном давлении рабочей жидкости и, следовательно, при минимальном прижиме рабочих валков друг к другу.

После подачи в бункер 27 сыпучего материала начинается процесс брикетирования, то есть формирования уплотненных брикетов, форма которых определяется ячейками бандажей 20 рабочих валков. При уплотнении сыпучего материала растет крутящий момент на рабочих валках и гидромоторах, а также давление материала на бандажи валков. С увеличением крутящего момента увеличивается давление рабочей жидкости в напорной линии гидросистемы и, следовательно, возрастает усилие прижима валков друг к другу за счет сил, приложенных к распоркам 21 со стороны гидроцилиндров 23. Давление в цилиндрах и усилие взаимного прижима бандажей валков может возрастать только до уровня давления настройки клапана давления КД(фиг.8). Это возможно лишь в нештатной ситуации, когда в составе массы сыпучего материала обнаруживаются инородные крупные включения, которые могут вызвать поломку перемычек формующих ячеек бандажей. Клапан давления открывается, и под действием усилия распора валков суппорты 13 (фиг.2) поворачиваются, утапливая штоки цилиндров 23. После удаления из зоны спрессовывания твердого инородного тела момент прокатки и давление рабочей жидкости снижаются; гидроцилиндры, поворачивая суппорты 13, снова сводят валки до рабочего положения. Сформованные брикеты, падая вниз через проем в станине 1 (фиг.1), удаляются традиционными транспортными средствами.

После завершения работы для очистки ячеек бандажей от остатков брикетируемого материала включением электромагнита ЭМ2 (фиг.8) рабочая жидкость через гидрораспределитель ГР подводится к штоковым полостям цилиндров ГЦ1 и ГЦ2. Поршневые полости цилиндров в это время открыты для слива жидкости. Обратные клапаны КO1 и КO2 перекрывают подачу рабочей жидкости в гидромоторы, поэтому рабочие валки останавливаются.

Бандажи 20 (фиг.2 и 6) рабочих валков, формующие брикеты, являются быстроизнашиваемыми элементами конструкции пресса и подлежат периодической замене. При замене бандажей снимается бункер 27, валки разводятся с помощью гидроцилиндров 23, снимаются крышки 25 (фиг.4) подшипниковых узлов и валки извлекаются из расточек суппортов 13 в собранном виде без демонтажа ведомых шестерен 8 (фиг.6). Клинья 17 (фиг.1) и 18 разводятся с помощью винтов 19, прослабляя посадку бандажа. Затем бандаж стягивается с валка в осевом направлении. После установки нового бандажа клинья сводятся, распирая бандаж своими радиальными наружными поверхностями.

В отличие от известных заявляемый валковый пресс позволяет осуществлять брикетирование сыпучих материалов с автоматически управляемым усилием прижима валков друг к другу. Величина прижима определяется моментом прокатки и растет по мере увеличения давления до определенного значения, при котором происходит разведение валков. Предусмотренный в гидросистеме клапан давления обеспечивает возможность непрерывной настройки величин предельно допустимого момента прокатки. В линии привода рабочих валков не предусматривается установка предохранительных элементов, поскольку даже при полном заклинивании валков гидроприводы остаются в безопасном режиме работы. Предлагаемая конструкция удобна для эксплуатации благодаря простоте удаления бункера, разведения рабочих валков при очистке ячеек бандажей и демонтажа рабочих валков при замене изношенных бандажей. Просто на заявляемом прессе осуществляется операция угловой настройки бандажей. Ослабляется прижим одного из бандажей клиньями, и бандаж свободно поворачивается на произвольный угол.

Включенный в гидросистему дроссель дает возможность регулировать скорость вращения валков в широком диапазоне с сохранением жесткой механической характеристики привода. Допускается замена дросселя регулятором расхода с целью стабилизации скоростного режима пресса в случае переменного во времени момента прокатки брикетов. Это исключает пульсацию вращения валков, снижает ударные нагрузки на элементы привода и повышает надежность пресса.

Рекомендуемые для использования в предлагаемой конструкции пресса гидромоторы ролико-лопастного типа обеспечивают плавное вращение (без пульсации) при номинальном крутящем моменте при малых скоростях. Отсутствие пар трения в гидромоторах существенно увеличивают срок наработки в сравнении с моторами других типов. При увеличении мощности центральной насосной или насосно-аккумуляторной станции, от которой может одновременно работать несколько подобных прессов, увеличение производительности пресса легко достигается повышением расхода рабочей жидкости в напорной магистрали; при этом конструкция валкового пресса не требует корректировки и изменения правил эксплуатации.

Достоинством предлагаемого валкового пресса является сохранение нормального зубчатого зацепления в линии привода и рабочего положения бункера даже при значительном разводе валков.

Спроектированный по данному изобретению и реализованный в полупромышленных условиях валковый пресс для брикетирования сыпучих материалов в холодном или подогретом состоянии имеет следующие основные конструктивные и технологические параметры:

диаметр рабочих валков, D=600 мм;

диаметр ведущей шестерни, d1=350 мм;

диаметр ведомой шестерни, d2=450 мм;

ширина бочки валка, l=500 мм;

передаточное число привода, i=1,286;

диаметр шейки рабочего валка, dш=150 мм;

частота вращения рабочих валков (номинальная) nв=10 об/мин;

рабочее максимальное давление в гидросистеме, рmax=20,0 МПа;

диаметр статора гидромотора, dc=180 мм;

диаметр ротора гидромотора dр=150 мм;

средний диаметр рабочего канала гидромотора, dг=165 мм;

длина ротора, lр=160 мм;

расстояние между плоскостями осей рабочих валков и опорных валов, h=380 мм;

расстояние между осями валка и гидроцилиндра, а=450 мм;

угол между направлением равнодействующей давления материала на валки и плоскостью валков, α=18°;

габаритные размеры пресса, L×В×H=1800×2200×1450 мм;

масса пресса без внешних гидролиний и гидроаппаратуры управления, m=8845 кг.

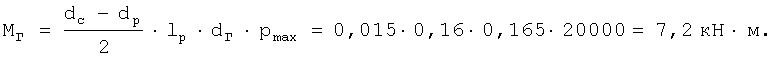

Крутящий момент, развиваемый одним гидромотором при давлении рабочей жидкости р=рmax, составляет

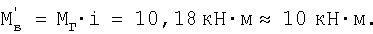

Крутящий момент, приложенный к шейке рабочего валка,

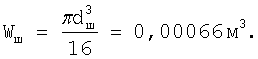

Полярный момент сопротивления сечения шейки рабочего валка

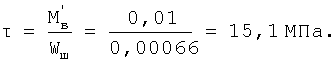

Максимальное касательное напряжение в шейке валка при действии крутящего момента

При допускаемом значении нормального напряжения [σ]=120 МПа допускаемое касательное напряжение  МПа, следовательно τ<[τ].

МПа, следовательно τ<[τ].

Полный максимальный крутящий момент на двух валках при

Используя известное безразмерное соотношение между моментом прокатки Мmax и полным давлением материала на валки Р (фиг.3) при валковом брикетировании

определяется максимальное давление на валки при р=рmax

С целью обеспечения запаса по моменту прокатки принимается минимальное значение η из указанного интервала, η=12. Тогда разведение валков в аварийной ситуации должно произойти при

Под действием силы Р поворачиваются суппорты 13 (фиг.2) вокруг осей опорных валов 4, преодолевая сопротивление поршней гидроцилиндров 23. Сила Р направлена по радиусу рабочего валка, как это показано на фиг.3. Крутящий момент, приложенный к суппортам одного валка, определяется выражением

Усилие со стороны гидроцилиндра 23 (фиг.2), уравновешивающее момент поворота суппортов 13,

При рабочем давлении р=pmax=20 МПа диаметр рабочей полости гидроцилиндра 23 должен составлять

Мощность прокатки на валковом прессе при р=рmax=20 МПа и скорости вращения валков nв=10 об/мин=0,167 об/с

Nпр=2·π·nВ·Мmax=2π·0,167·40=41,97≈42 кВт.

Расход жидкости высокого давления при этом составит

Принимая коэффициент полезного действия гидромеханического привода ηпр=0,7 определяется мощность, потребляемая валковым прессом от насосной или насосно-аккумуляторной станции

Этот расчет показывает, что для привода гидравлики пресса может быть применен серийно изготавливаемый электродвигатель.

В изобретении за счет реализации отличительных признаков достигаются следующие технические результаты.

Благодаря параллельному присоединению к напорной гидролинии гидромоторов привода валков и цилиндров прижима вводится функциональная связь между моментом прокатки и усилием прижима валков. Минимальный прижим, компенсирующий лишь момент поворота суппортов (рычагов) от массовых сил, обеспечивается при холостом (без подачи сыпучего материала) вращении валков. После подачи материала в зону спрессовывания момент прокатки возрастает вместе с давлением рабочей жидкости, подаваемой одновременно в гидромоторы привода валков и цилиндры прижима. Соответственно растет сила прижима, максимальное значение которой определяется настройкой клапана давления, установленного в напорной гидролинии цилиндров прижима. При достижении этого давления валки разводятся, пропуская через образовавшийся межвалковый зазор недробимые и недеформируемые включения сыпучего материала. Следовательно, пресс автоматически обеспечивает оптимальную силу взаимного прижима валков, что гарантирует минимальный износ подшипниковых узлов, что повышает надежность работы пресса.

Применение суппортов и специальных опорных валов, соединенных с роторами гидромоторов, обеспечивает возможность демонтажа валков без разборки привода. После снятия крышек подшипниковых узлов валки свободно извлекаются из расточек суппортов, а после замены изношенных бандажей с ячейками возвращаются на место, сохраняя прежнее угловое согласование. Этим достигается упрощение обслуживания валкового пресса и повышенная надежность совпадения ячеек двух валков.

При разводе валков в случае попадания недробимых и недеформируемых включений сыпучего материала шестерни привода валков остаются в постоянном зацеплении с шестернями опорных валов. Поэтому после возврата валков в сведенное положение угловое рассогласование валков полностью исключается, что повышает надежность работы пресса.

Технический результат от применения изобретения заключается в повышении надежности оборудования и упрощении обслуживания пресса при замене валков благодаря отсутствию необходимости демонтажа элементов привода.

Источники информации

1. Пат. Великобритании № 703582, МКИ В30В 11/20. A new or improved briquette rolling press. Заявитель FRIED KRUPP STAHLBAU RHEINHAVS // Publ. 03.02.54/

2. Логинов Ю.Н., Буркин С.П., Бабайлов Н.А. Механика валкового брикетирования. Екатеринбург: УГТУ-УПИ, 2005. 220 с.

3. А.с. SU 1671467, МКИ В30В 3011/16. Валковый брикетировочный пресс. /Заяв. №4469513/27 от 04.08.88. Авт. Капленко С.В., Дунаев В.А., Орлов В.М./ Опубл. 23.08.91. Бюл. №31.

4. Пат. RU 2093364. МКИ В30В 11/18. Валковый брикетировочный пресс. Авт. Буркин С.П., Логинов Ю.Н., Бабайлов Н.А и др. / Опубл. 20.10.97.

5. А.с. SU 1791149. МКИ В30В 11/18. Пресс для брикетирования сыпучих материалов. /Заяв. 4913200/27 от 20.02.91. Авт. Веретельник С.П., Парфенюк А.С., Герегиева Е.С. и др./ Опубл. 30.01.93. Бюл. №4.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХКАЛИБРОВАЯ КОМБИНИРОВАННАЯ КЛЕТЬ | 1995 |

|

RU2088351C1 |

| ПРОКАТНАЯ КЛЕТЬ С КОНСОЛЬНЫМИ ВАЛКАМИ | 1999 |

|

RU2189874C2 |

| ВАЛКОВЫЙ БРИКЕТИРОВОЧНЫЙ ПРЕСС | 2011 |

|

RU2465142C2 |

| МНОГОВАЛКОВАЯ ПРОКАТНАЯ КЛЕТЬ | 1973 |

|

SU381197A1 |

| ПРОКАТНАЯ КЛЕТЬ | 1994 |

|

RU2087220C1 |

| Бесстанинная рабочая клеть прокатного стана | 1987 |

|

SU1500402A1 |

| УНИВЕРСАЛЬНАЯ КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 2004 |

|

RU2281824C2 |

| Прокатный стан | 1983 |

|

SU1091956A1 |

| СБОРНЫЙ ВАЛОК ПИЛЬГЕРСТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1993 |

|

RU2056958C1 |

| ПРИВОД ВАЛКА ПРОКАТНОЙ КЛЕТИ С ПЕРЕКОШЕННЫМИ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ ВАЛКАМИ, УСТАНОВЛЕННЫМИ В КЛЕТИ С ВОЗМОЖНОСТЬЮ ОСЕВОГО ПЕРЕМЕЩЕНИЯ | 1995 |

|

RU2084299C1 |

Изобретение относится к оборудованию для прессования сыпучих материалов, а именно к валковым прессам для брикетирования, и может быть использовано в металлургической, угольной, горно-рудной, цементной промышленности. Пресс содержит станину и размещенные в ней два валка с шейками и формующими ячейками, снабженные подшипниковыми опорами и индивидуальными приводами вращения, выполненными в виде средств создания крутящего момента, закрепленного в вертикальных стойках. Шестеренная передача соединяет эти средства с валками. Узел перемещения валков при изменении нагрузки выполнен в виде суппортов, закрепленных на станине с возможностью поворота. Средства создания крутящего момента выполнены в виде гидромоторов. Статоры гидромоторов закреплены в вертикальных стойках, а к роторам присоединены опорные валы. На опорных валах размещены ведущие шестерни, входящие в зацепление с установленными на шейках валков ведомыми шестернями, образующими шестеренную передачу. Узел перемещения валков при изменении нагрузки содержит гидроцилиндры, установленные шарнирно на станине пресса и имеющие штоки, соединенные шарнирно с суппортами. Гидромоторы и гидроцилиндры имеют общую систему питания рабочей жидкостью и соединены параллельно. На входе в гидроцилиндры установлен клапан давления. В результате обеспечивается повышение надежности работы устройства, износостойкости подшипниковых узлов, упрощение обслуживания пресса при замене валков без необходимости демонтажа элементов привода. 3 з.п. ф-лы, 8 ил.

| Пресс для брикетирования сыпучих материалов | 1991 |

|

SU1791149A1 |

| Валковый брикетировочный пресс | 1988 |

|

SU1671467A1 |

| Валковый пресс | 2002 |

|

RU2223822C2 |

| DE 2950072 A, 19.06.1981 | |||

| JP 63126696 А, 30.05.1988. | |||

Авторы

Даты

2007-09-20—Публикация

2006-04-13—Подача