Изобретение относится к области создания электронной аппаратуры с применением бескорпусных объемных и пленочных электронных компонентов при расположении их в трехмерном пространстве, а конкретно - к конструкции трехмерного электронного модуля.

Известны технические решения по патенту Великобритании 2095039 A H 05 K 7/14 от 10.02.82 г. и по патенту США 4823233, H 05 K 7/20 от 18.04.89 г.

Блок схем состоит из несущей конструкции, имеющей стенки с токопроводящими дорожками, проходящими по всей длине конструкции. Элементы платы с такими компонентами, как интегральные схемы, имеют зоны проводимости, соприкасающиеся с токопроводящими дорожками при установке элементов в конструкцию. В стенках могут иметься пазы, в которые легко входят элементы платы. Таким образом, несущая конструкция выполняет функции физической опоры для элементов и обеспечивает их электрические межсоединения. Охлаждение всего блока осуществляется через отверстия в стенках и/или через оребрение.

Недостатками данной конструкции являются:

- все электрические соединения между платами осуществляются через скользящие контакты, расположенные в стенках конструкции, что резко снижает надежность аппаратуры;

- для ремонта блока необходим его полный демонтаж, так как без этой процедуры изъятие любой платы невозможно;

- наличие вентиляционных отверстий и/или оребрения многократно снижает плотность упаковки и делает ее соизмеримой с традиционными методами монтажа.

Известна также конструкция трехмерного многокристального модуля по патенту США 5373189, H 01 L 23/02 от 13.12.94 г.

Трехмерный многокристальный модуль имеет множество многомерных элементарных электронных модулей, каждый из которых содержит по меньшей мере один кристалл, держатель, на котором расположен кристалл и сеть межсоединений, покрытую верхней поверхностью держателя, упомянутые элементарные модули взаимно накладываются и соединяются один с другим при помощи соединительных цепей. На нижней поверхности держатели имеют впадину с размером существенно большим, чем размер кристаллов так, что держатель первого элементарного модуля должен быть соответственно выше кристалла на втором элементарном модуле. Каждый элементарный модуль также имеет по меньшей мере одну контактную площадку или короткую площадку, расположенную на одной плоскости держателя и контактирующую с кристаллом путем межсоединительных связей, каждая прокладка имеет контакт с прокладками близлежащих элементарных модулей (верхний модуль и нижний модуль) для того, чтобы обеспечить электрическое соединение между элементарными модулями. Электронные модули расположены существенно один над другим и смещены с защитой друг от друга таким образом, что прокладки каждого держателя не покрывают держатель верхнего электронного модуля, поэтому допускается электрическое контактирование проволоками упомянутых прокладок. Каждый электронный модуль имеет множество кристаллов, соединенных при помощи сети межсоединенний.

Данная конструкция имеет все недостатки традиционного "этажерочного" модуля: не решен вопрос с теплоотводом от каждого держателя и модуля в целом; модули неизбежно будут разновысокими в зависимости от их содержания и функционального назначения, поэтому неизбежна потеря объема при монтаже модулей на общую плату; при большом количестве внешних выводов они скапливаются на нижнем держателе, что приводит к увеличению его размеров, а при малом шаге расположения внешних выводов - к дорогому и малонадежному многослойному монтажу на общей плате. Кроме того, соединения между держателями происходят только через прокладки и сваркой проволочными выводами, что увеличивает общее количество межсоединений и снижает надежность конструкции.

Известна конструкция модуля памяти фирмы Cubic Memory, в которой исходным компонентом является слой, состоящий из четырех кристаллов динамической памяти емкостью 16 Мбит каждый. Этот слой скрайбирован из полупроводниковой пластины диаметром 8 дюймов, сошлифованной до толщины 0,2...0,3 мм. Каждый такой слой покрывается изоляционной пленкой полиимида, в которой вскрываются фотолитографией окна в местах контактных площадок кристаллов. На поверхность слоя наносятся проводники, соединяющие кристаллы между собой и формирующие внешние зоны контактирования каждого слоя. Возможно нанесение второй изоляционной пленки, вскрытия окон в ней и вторичное нанесение проводников, так как в схемах памяти необходимо соединить параллельно большое количество контактных площадок, находящихся в одной плоскости. Слои соединяются вертикальными объемными шинами, имеющими выход на нижний слой, образующий выходные контакты модуля, ориентированные на поверхностный монтаж модуля. В конструкции используются слои не только со всеми четырьмя годными кристаллами, но и с тремя. САПР обеспечивает все варианты разводки слоев при любом расположении годных кристаллов. Слои не подвергаются электротермотренировке, а контролируются на подогретом столике.

Обладая всеми недостатками традиционного "этажерочного" модуля, данная конструкция ориентирована только на изготовление "чистой" памяти, не предусматривает наличие контроллера, конденсаторов развязки по питанию и других компонентов "обвязки", то есть конструкция не универсальна. Кроме того, стремление сделать модуль более низким по высоте, привело к потере более 70% годных кристаллов, не вошедших в "четверки" и "тройки" годных слоев. Конструкция дорога в изготовлении (на уровне бортовой аппаратуры) и обладает очень низкой надежностью из-за отсутствия электротермотренировки.

Попытку избежать последнего недостатка сделала фирма Dense-Pac в конструкции, содержащей 2 модуля по 8 мини-корпусов с кристаллами статической памяти в каждом модуле. Модули совместно с конденсаторами развязки по питанию собраны на материнской плате с внешними штыревыми выводами. Соединения между корпусами осуществляются по граням модуля и носят шинный характер. Так как физический объем в 16 раз больше, чем конструкция фирмы Cubic Memory, создается лучший тепловой режим при конвективном теплоотводе. Сделана попытка создать не только "чистую" память, но и разместить на материнской плате все необходимые схемы для имитации полной схемы памяти. Однако не удалось избежать других недостатков традиционного "этажерочного" модуля, плотность упаковки низкая из-за применения корпусированных компонентов.

Известна конструкция трехмерного модуля интегральных схем по патенту США 5016138, H 05 K 7/20 от 14.05.91 г. и аналогичная конструкция по патенту США 4868712, H 05 K 7/20 от 19.10.89 г.

Данные изобретения предназначены для усовершенствованного модуля и технологии упаковки кристаллов, из которых формируются схемные модули, что дает увеличение плотности упаковки и удешевление в изготовлении, чем позволяли прежде известные технические решения.

В соответствии с данными изобретениями, по меньшей мере один кристалл устанавливается на каждую из множества подложек, обычно керамических, каждая из которых имеет электропроводящие проводники для передачи электронных сигналов. Кристаллы электрически соединены с проводниками такими средствами, как проволочные соединения, соединение flip-chip или TAB. По крайней мере некоторые из проводников доходят до краев подложки для того, чтобы осуществить электрические соединения от кристаллов на подложке к внешним цепям. Другие проводники могут проходить от одного края подложки до другого, позволяя внешнему сигналу проходить через подложку. Другие проводники также могут проходить между многими кристаллами на одной подложке, содержащей более одного кристалла. Выводы, которые выходят с краев подложки, соединены с проводниками в каждом слое. Подложка может содержать множество слоев проводников для распределения сигналов токов и напряжений, цепей питания и "земли".

Две или более подложек соединены вместе, одна поверх другой в форме плотной сборки электронных цепей. Между каждым слоем расположена прокладка в форме окна, обычно керамическая, окружающая и защищающая кристаллы. Таким образом, слой состоит из подложки, проводников, кристаллов и внешних соединений.

Платы для боковых межсоединений (SIP) электрически соединяют слои между собой. SIP-подложка, обычно керамическая, на которой на определенных местах сформированы проводники. SIP соединена так, чтобы получать сигнал с внешних выводов каждого слоя или передавать сигнал на них. По меньшей мере один проводник на SIP может быть таким, чтобы обеспечить соединение с каждым слоем внутри сборки, как это нужно для сигнала шины, цепей питания и "земли".

Благодаря использованию проводников, проходящих через слой и SIP, сигналы могут быть направлены произвольно вокруг или внутри сборки. SIP могут иметь многие слои проводников. Три базовых конфигурации предложены для выполнения внешних соединений сборки.

Первая конфигурация использует внешние платы базовых межсоединений (ESIP). ESIP подобен SIP, за исключением того, что ESIP больше, чем сторона сборки, с которой она соединяется, и определенные проводники ESIP выходят за края сборки и заканчиваются контактными площадками достаточного размера для проволочного соединения. "Субсборка" модуля состоит из "этажерки", SIP, ESIP и установлена в основание корпуса. Выводы корпуса для внешних соединений в законченном устройстве проходят через основание корпуса и заканчиваются внутри его. Используя стандартную для интегральных схем технику проволочных соединений, контактные площадки ESIP соединяются с выводами корпуса. Крышка закрывает сборку, SIP и ESIP для защиты сборки от механических повреждений и обеспечивает герметичную упаковку.

Вторая конфигурация, используемая для получения внешних соединений сборки, соединяет сборку с базовой платой, из которой выходит массив выводов, аналогичный стандартному PGA корпусу для одного кристалла. Проводники формируются на подложке, обычно керамической. Основание может содержать многие слои проводников, если это требуется при специфическом применении. Выводы проходят через слой и электрически соединены с проводниками. Проводники идут в тех направлениях, которые расположены по краям сборки, соединенным с SIP. SIP соединяются с основанием, так как если бы она была просто другим слоем сборки.

Третья конфигурация соединяет сборку со вторым основанием, похожим на PGA. В этой конфигурации соединители на торцах каждого слоя соединяются с базовой платой PGA так, если бы она была SIP. Отверстия и проводники соединяют соединители на торцах каждого слоя и соединяются с базовой платой PGA так, если бы она была SIP. Отверстия и проводники соединяют соединители на торцах каждого слоя с выводами основания корпуса PGA. Если соединители на торцах слоев - штыри, то выводы PGA будут просто располагаться по периферии базовой платы.

Из-за высокой плотности упаковки в определенных случаях могут потребоваться средства для охлаждения сборки. Одно из таких средств для модуля типа ESIP включает выход теплового радиатора за пределы базы корпуса. Другие средства включают размещение тепловых радиаторов с определенным интервалом внутри сборки. Третьи средства включают размещение слоев с жидкостным охлаждением с определенным интервалом внутри сборки.

Конструкция, описанная в данном патенте, имеет несомненное преимущество над другими решениями попыткой решить вопросы теплоотвода, хотя и не самыми рациональными методами (конвекция, жидкостное охлаждение), что приводит к значительной потере плотности упаковки. Боковые коммутирующие платы делают практически конструкцию неремонтопригодной после сборки. Первоначальный вариант конструкции также обладает некоторыми недостатками традиционного "этажерочного" модуля, указанными в анализе патента США 5373189 (кроме системы теплоотвода); решения, показанные на фиг. 6 и 7 лишены всех недостатков "этажерочного" модуля и удачно решают поставленную задачу, но в представленном варианте значительно увеличивают габаритные размеры модуля; соединение слоев запайкой на шины через сквозные отверстия (фиг. 13, 14 и 15) делает конструкцию практически неремонтопригодной и трудноконтролируемой в процессе сборки. Попытка уменьшить высоту модуля привела к монтажу в каждом слое нескольких (от 4 до 16) параллельно соединенных кристаллов (фиг. 14 и 16), что неизбежно приводит к многослойной разводке каждого слоя и, соответственно, к снижению надежности и повышению трудоемкости изготовления модуля.

Известна также конструкция этажерочной сборки носителей кремниевых кристаллов по патенту США 5434745, H 01 L 21/18 от 18.07.95 г.

В патенте показана этажерочная сборка носителей кристаллов и метод упаковки и соединения кремниевых чипов таких, как чипы памяти. Носитель сконструирован, как металлизированная подложка, внутри которой закреплен чип. Чип проволочными выводами связан с токопроводящей разводкой на подложке. Каждый проводник, когда связь идет к кромке подложки, соединяется с полукруглым отверстием. Основание находится на верхней части подложки. Это основание имеет также разводку к металлизированным отверстиям полукруглой формы через отверстия, которые находятся в основании подложки. Комбинация основания подложки с кремниевым элементом и с верхним основанием формируют этажерочную единицу. Несколько таких единиц могут быть собраны в этажерку и расположены один над другим. Поверхность единицы может быть окончательно накрыта керамической крышкой, которая также имеет множество полукруглых металлизированных отверстий, образованных на ее краях. Чтобы электрически соединить этажерочную сборку, может быть использован проводящий полимер, расположенный в выемках после выравнивания полукруглых отверстий с помощью основания.

Данная конструкция имеет те же недостатки, что и показанная в патенте США 5373189. Дополнительно известно, что конструктивное построение по рассматриваемому патенту повторяет решение, показанное в статьях Кэвина Смита "Как сделать миллион" и "Стеклоэпоксидный корпус для монтажа кристаллов на печатные платы" (Electronics, 1984, N 21, p.p 21, 22).

Все указанные выше патенты относятся к конструированию трехмерных модулей и непосредственно реализуют получение принципиально лучших технических свойств аппаратуры по сравнению с традиционными, но разными техническими средствами.

Наиболее близким аналогом настоящего изобретения является патент США 5016138, H 05 K 7/20 от 14.05.91 г.

Как видно из приведенного анализа, основной задачей создания многокристальных сборок является использование трехмерного пространства с целью получить высокую плотность упаковки и улучшить другие свойства электронной аппаратуры. При этом возникают проблемы с произвольной разводкой между компонентами, отводом тепла, задача обеспечения реемонтопригодности и уменьшения трудоемкости изготовления данных конструкций. Решению этих задач и посвящено, в частности, настоящее изобретение.

В основу настоящего изобретения положено решение задачи создания трехмерного электронного модуля с такими его составными частями, которые позволили бы, используя полупроводниковую, тонкопленочную и толстопленочную технологию изготовления, получить максимально возможную плотность упаковки, сократить до технологического предела объем и массу электронной аппаратуры, увеличить ее надежность и помехозащищенность, а также обеспечить ее работоспособность в жестких условиях эксплуатации, не допуская при этом значительного увеличения трудоемкости ее изготовления по сравнению с традиционной аппаратурой.

Поставленная задача решается тем, что трехмерный электронный модуль, содержащий множество самостоятельных электронных компонентов, размещенных непосредственно в модуле, а также объемных бескорпусных компонентов, размещенных в окнах и нишах микроплат, при этом микроплаты и самостоятельные электронные компоненты расположены параллельно друг другу и имеют электрические соединения между собой по зонам контактирования, расположенным по их периферии, при этом модуль снабжен внешними выводами и теплоотводом и имеет герметизирующую оболочку, согласно изобретению, модуль содержит по меньшей мере один монолитный смешанный компонент, имеющий как активные, так и пассивные зоны; между самостоятельными (separate) электронными компонентами и/или смешанными компонентами, и/или микроплатами размещена по меньшей мере одна промежуточная плата, имеющая по своей периферии электрический контакт с примыкающими к ней составными частями модуля; при этом самостоятельный электронный компонент и/или смешанный компонент, и/или микроплата, и/или промежуточная плата присоединена электрически с торцевой поверхности по меньшей мере к одному внешнему выводу модуля, проходящему через герметизирующую оболочку и имеющему электрический контакт с внешней коммутационной платой; кроме этого, самостоятельные электронные компоненты, смешанные компоненты, микроплаты и промежуточные платы, электрически соединенные друг с другом по меньшей мере по одной из граней модуля, обращены к внешней коммутационной плате своими торцевыми поверхностями; при этом самостоятельный электронный компонент, смешанный компонент, микроплата или промежуточная плата содержат по меньшей мере один пленочный активный и/или пассивный электронный компонент, выполненный по полупроводниковой, тонкопленочной или толстопленочной технологии; а электрическое соединение между составными частями модуля осуществляется преимущественно пайкой с использованием капиллярного эффекта.

Применение смешанного компонента, содержащего не только активные зоны, но и пассивные компоненты, выполненные по полупроводниковой, тонкопленочной или толстопленочной технологии, значительно повышает функциональные возможности модуля и плотность упаковки, так как количество пассивных компонентов в цифровой аппаратуре в несколько раз превышает количество активных компонентов. Но наличие смешанных компонентов приводит к проектированию и изготовлению специализированных интегральных схем, что экономически оправдано только при крупносерийном производстве.

Расположение между самостоятельными электронными компонентами и/или смешанными компонентами, и/или микроплатами тонких промежуточных плат и их конструкция решает одновременно несколько задач: резко расширяются возможности произвольной разводки модуля, так как каждая промежуточная плата - двусторонняя или многослойная печатная плата, практически не занимающая объема; легко решается вопрос с внешними выводами модуля путем наличия на промежуточной плате необходимого числа металлизированных выступов для контакта с внешними выводами модуля; при помощи промежуточных плат легко реализуются задачи шинной трассировки или разрыва шинной трассировки модуля путем использования зон контактирования, огибающих промежуточную плату или при помощи выступов с изолированными зонами контактирования; толщина промежуточных плат автоматически выдерживает зазор между составными частями модуля для обеспечения пайки с применением капиллярного эффекта.

В промежуточных платах и в микроплатах могут изготавливаться сквозные окна для прохождения объемных бескорпусных активных и пассивных компонентов, расположенных на соседних составных частях модуля, имеющих большую толщину. В случае, если подложка промежуточной платы выполнена из материала с низкой теплопроводностью, в промежуточной плате необходимо выполнить сквозные окна максимальной площади для последующего заполнения теплопроводной смазкой (обеспечение облегченного теплового режима при работе аппаратуры).

Если возникает необходимость размещения на промежуточной плате большого количества внешних выводов, можно использовать гибкую конструкцию промежуточной платы. Тогда с одной или нескольких сторон промежуточной платы делаются удлинения, на которых размещаются все необходимые внешние выводы, при сборке модуля плата изгибается вдоль граней модуля и, таким образом, обеспечивается необходимое контактирование с внешней коммутирующей платой практически без увеличения размеров модуля. Можно использовать вариант, когда металлизированные выступы на гибкой промежуточной плате изгибают в виде, например, полуцилиндра для придания им необходимой жесткости и используют в качестве внешних выводов модуля.

Присутствие промежуточных плат не исключает наличие металлизированных выступов на других элементах конструкции модуля. Возможности произвольной разводки данной конструкции достаточно велики, так как для этих целей используются обе стороны (при двусторонней разводке) самостоятельных электронных компонентов, смешанных компонентов, микроплат и промежуточных плат. При этом любая из составных частей модуля (самостоятельный электронный компонент, смешанный компонент, микроплата, промежуточная плата) могут иметь контакт с внешним выводом модуля.

В случае необходимости, микроплата может быть составной из основания, на котором методом поверхностного монтажа монтируют объемные бескорпусные активные и пассивные компоненты, и вкладыша с окнами под эти компоненты. При этом на поверхностях основания и вкладыша расположены соединительные проводники (имитируя четырехслойную разводку), пленочные компоненты, выполненные по тонкопленочной или толстопленочной технологии, и зоны контактирования для соединения основания с вкладышем, а также со смежными составными частями модуля. Составная микроплата может содержать один или несколько металлизированных выступов для соединения с внешними выводами модуля.

Подложка (substrate) самостоятельного электронного компонента, смешанного компонента, микроплаты или соединительной платы может быть выполнена из полупроводникового материала, что значительно увеличивает функциональные возможности конструкции. Но при этом необходимо предпринять меры по селективному изолированию поверхностей составных частей модуля перед нанесением соединительных проводников.

В целях повышения функциональных возможностей модульной аппаратуры и плотности ее упаковки целесообразно на лицевой и обратных сторонах самостоятельных электронных компонентов, смешанных компонентов, микроплат и промежуточных плат иметь пленочные активные и/или пассивные компоненты, выполненные по полупроводниковой, тонкопленочной или толстопленочной технологии.

Необходимо стремиться к тому, чтобы подложки всех составных частей модуля были выполнены из материалов с высокой теплопроводностью: это обеспечит не только хорошую передачу тепла от нагревающегося компонента на систему теплоотвода, но и позволит использовать эффект термоаккумуляции. Это выравнивает тепловой поток внутри модуля и обеспечит повышение надежности и долговечности работы всей электронной аппаратуры. Значительная часть тепловой энергии передается через зоны контактирования и паяные соединения, поэтому целесообразно иметь зоны контактирования максимальных размеров. Это также снижает переходное электрическое сопротивление между составными частями модуля.

Для аппаратуры с относительно небольшим тепловыделением применяют теплопроводящие пластины, расположенные по торцам модуля, или теплорастекатель, расположенный вдоль одной или нескольких граней модуля. Эти средства занимают достаточно малый объем и мало влияют на общую плотность упаковки. Наиболее эффективным является теплоотвод с помощью теплоотводящей гребенки, ребра которой вводят непосредственно в зоны нагрева. Но теплоотводящая гребенка занимает значительный объем и несколько снижает общую плотность упаковки.

Отличительной особенностью патентуемой конструкции модуля является расположение всех его составных частей торцевыми поверхностями относительно внешней коммутирующей платы ("этажерка на боку" - "stack on the side") при электрическом соединении составных частей модуля между собой по одной или всем граням модуля, что дает неоспоримые преимущества по отношению к традиционной "этажерочной" конструкции: реализуется эффективный теплоотвод от каждого компонента; плотность монтажа на внешней коммутирующей плате не высока и не приводит к использованию многослойного монтажа, так как с увеличением количества составных частей модуля соответственно увеличивается площадь его контактирования с внешней коммутирующей платой и удельная плотность монтажа на ней остается неизменной; плотность упаковки на уровне внешних устройств намного выше, так как зависит от количества составных частей каждого модуля (и их разновысокости, как в случае применения "этажерочных" модулей).

Использование для межсоединений составных частей модуля пайки с использованием капиллярного эффекта позволяет легко механизировать и автоматизировать процесс сборки модуля, применив пайку волной, пайку погружением, инфракрасный нагрев или лазерную пайку. Не исключается возможность электрического соединения составных частей модуля селективно нанесенной электропроводной пастой или токопроводящим клеем. Но в этом случае целесообразно использовать несохнущие составы для обеспечения разборности конструкции до ее полной герметизации.

Составные части модуля могут быть соединены между собой электрически с помощью секционных токопроводящих эластичных прокладок ("зебры"). Этот вариант преимущественно применим при макетировании новой аппаратуры, так как позволяет быстро разобрать и заменить любую составную часть модуля на другую. Но этот метод имеет существенные недостатки при длительном использовании ввиду того, что со временем эластичные прокладки теряют свои упругие свойства, что приводит к увеличению переходного сопротивления и изменению характеристик аппаратуры. Вместо токопроводящих прокладок можно применить обычные эластичные прокладки в сочетании с гибкой печатной платой, расположенной в изогнутом виде между составными частями модуля. Этот вариант предпочтительней в случаях, когда разборка модуля бывает достаточно редкой, но предъявляются повышенные требования к качеству межсоединений и произвольности разводки (в отличие от предыдущего варианта реализуются соединения не последовательные, а произвольные и низкоомные). Оба последних варианта применимы при относительно низком тепловыделении компонентов, входящих в модуль, так как расстояния между составными частями модуля увеличены на величину толщины эластичных прокладок.

В дальнейшем предлагаемое изобретение поясняется конкретными примерами его выполнения и прилагаемыми рисунками, на которых:

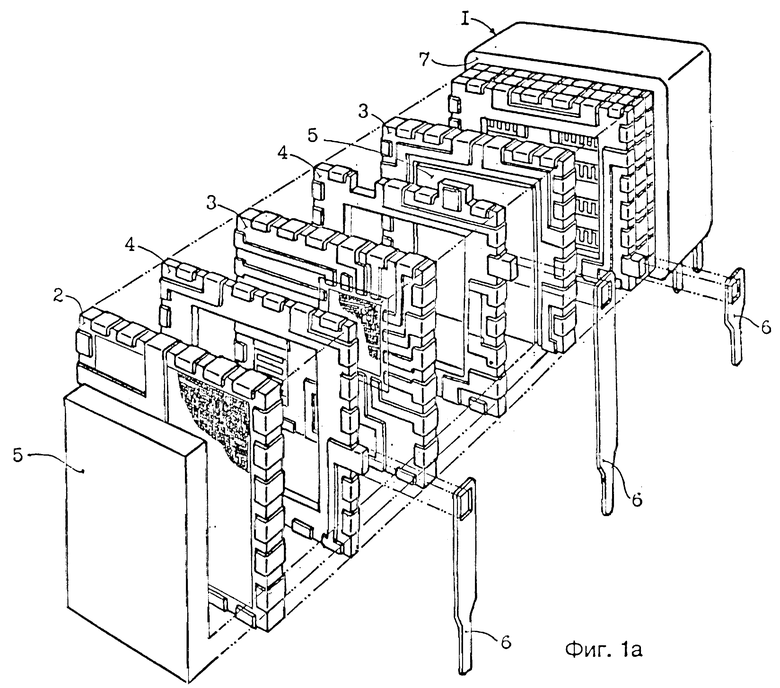

Фиг. 1a изображает модуль, собранный методом пайки.

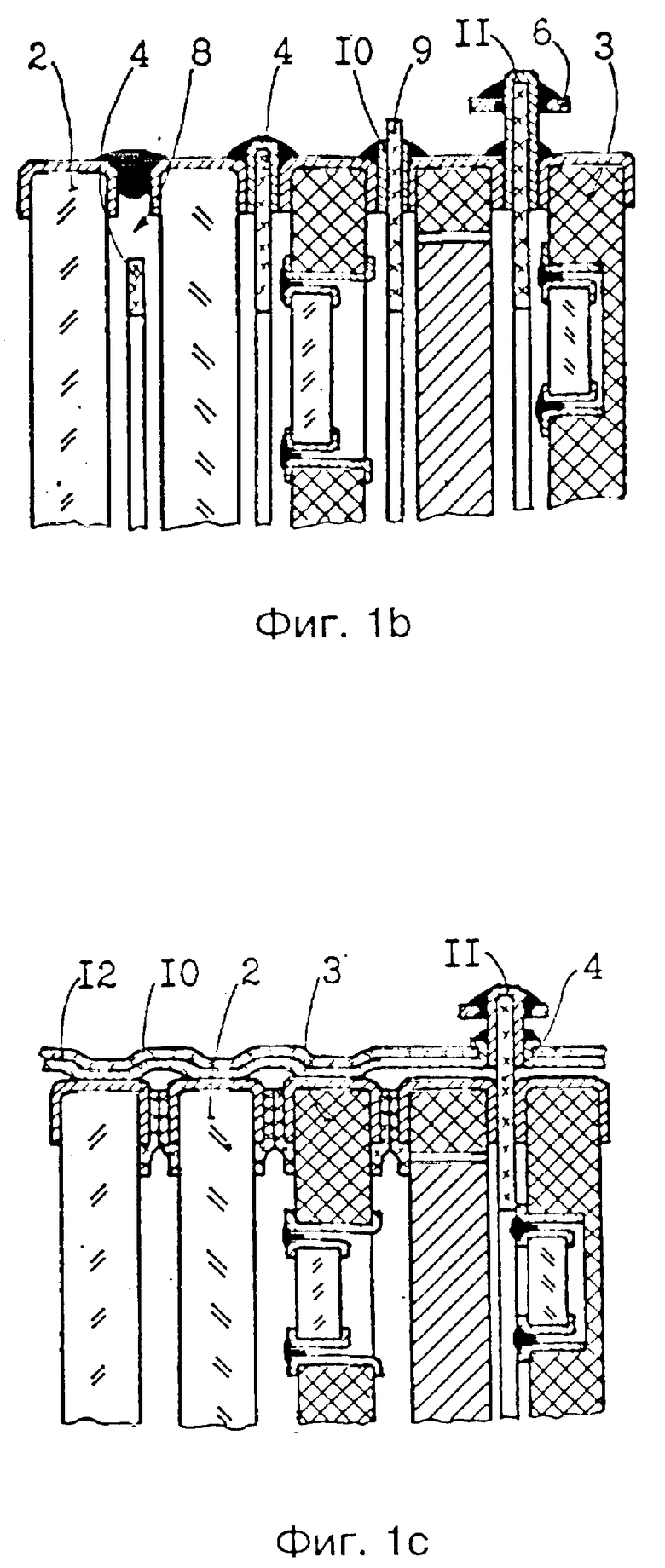

Фиг. 1b изображает схематично соединения капиллярной пайкой.

Фиг. 1c изображает схематично соединения пайкой с применением гибкой печатной платы.

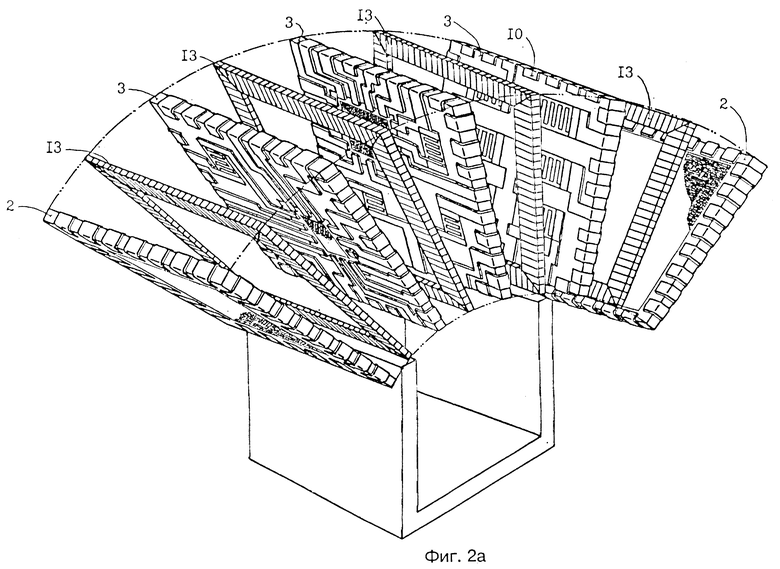

Фиг. 2a изображает модуль, собранный с применением эластичных элементов.

Фиг. 2b изображает схематично соединения с применением секционных токопроводящих эластичных прокладок.

Фиг. 2c изображает схематично соединения с применением эластичных прокладок в сочетании с гибкой печатной платой.

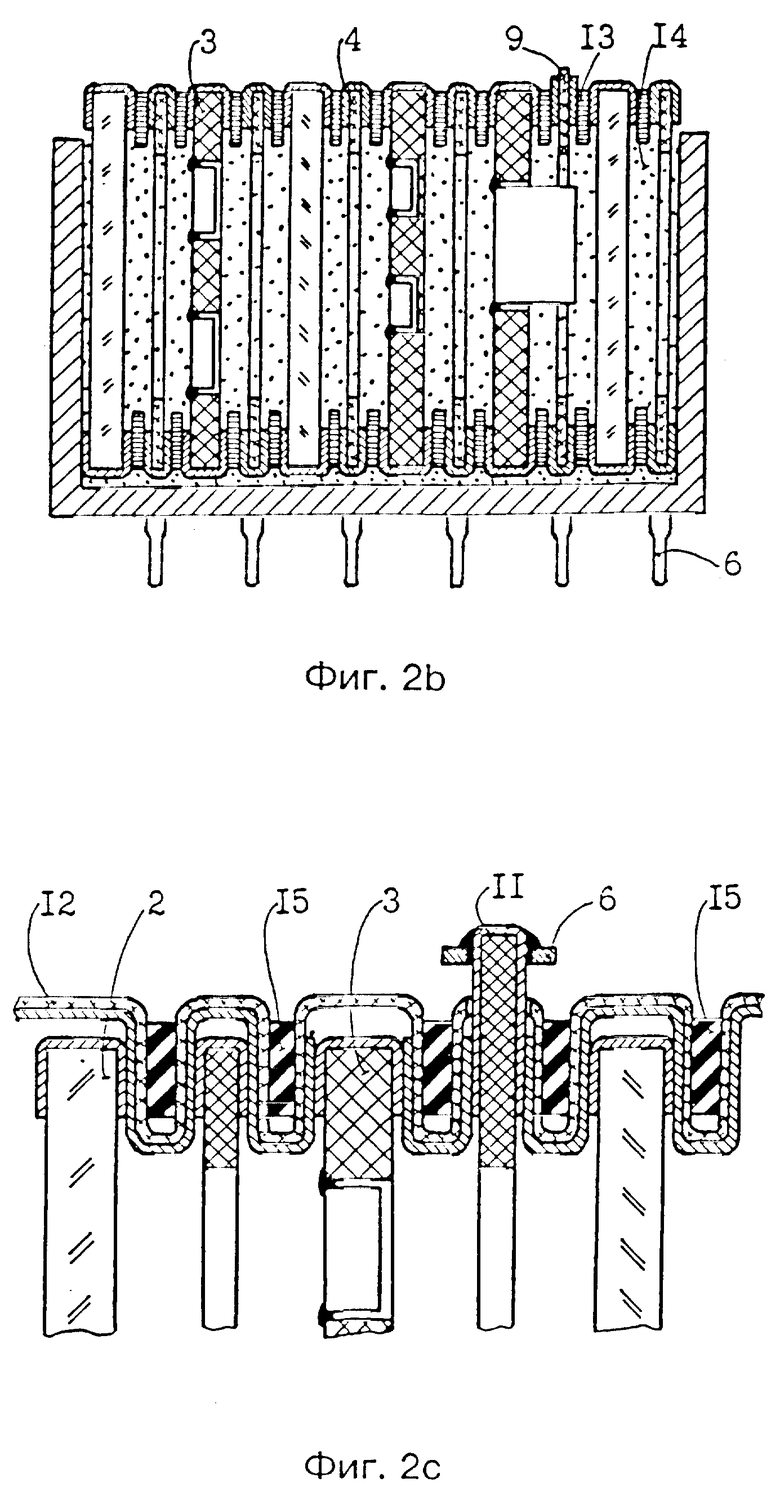

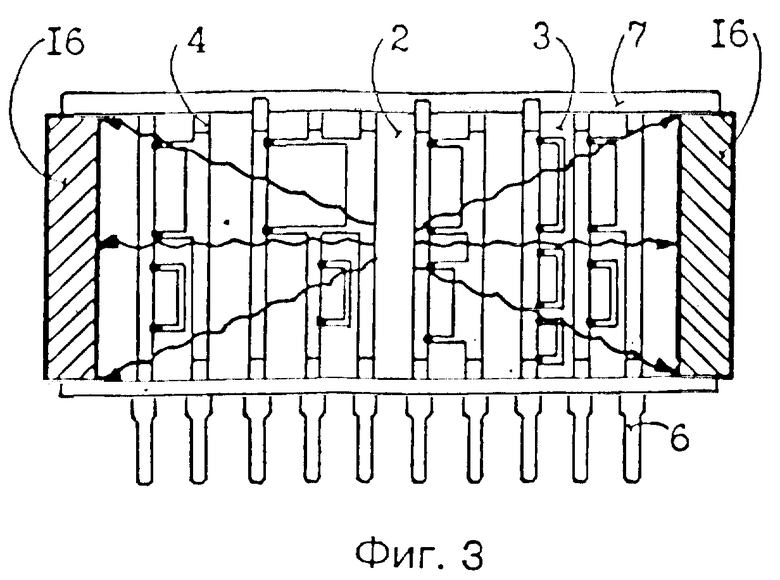

Фиг. 3 изображает схему теплоотвода с торцев модуля.

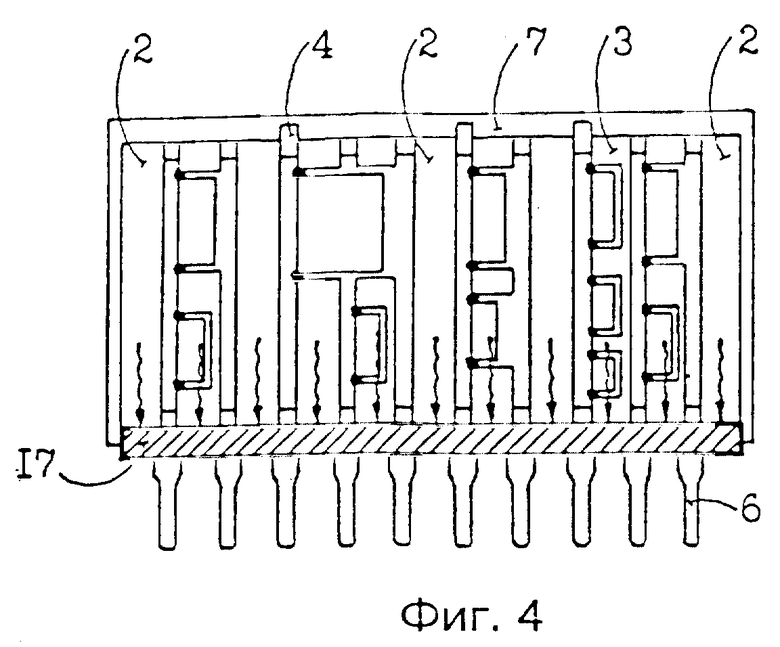

Фиг. 4 изображает схему теплоотвода на теплорастекатель.

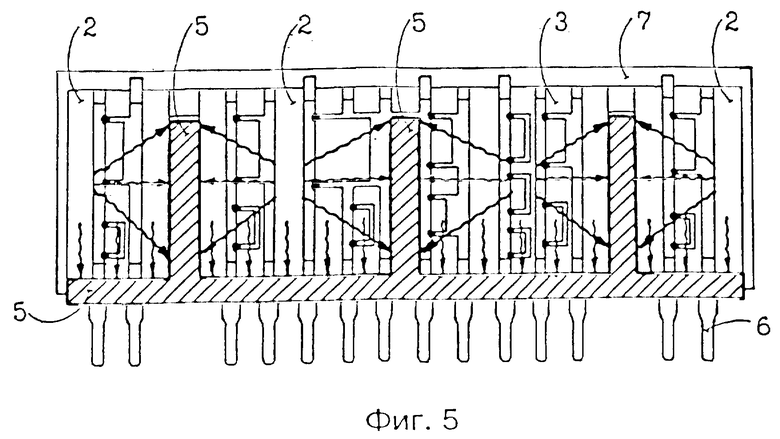

Фиг. 5 изображает схему теплоотвода на теплоотводящую гребенку.

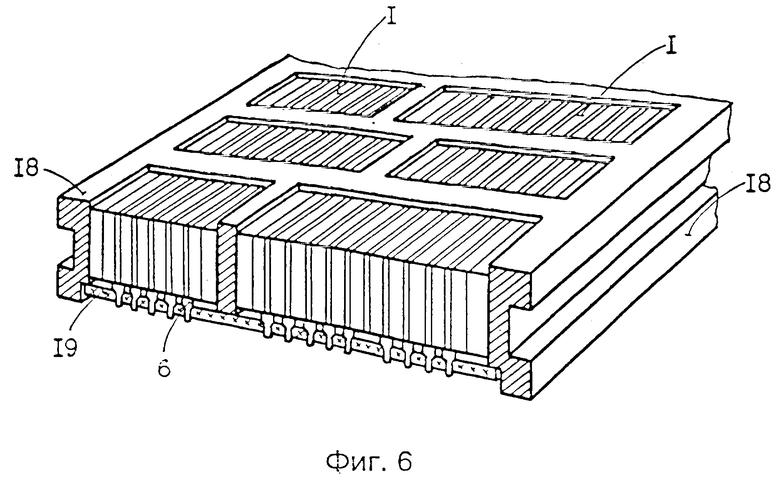

Фиг. 6 изображает пример общей компоновки модулей с торцевым теплоотводом.

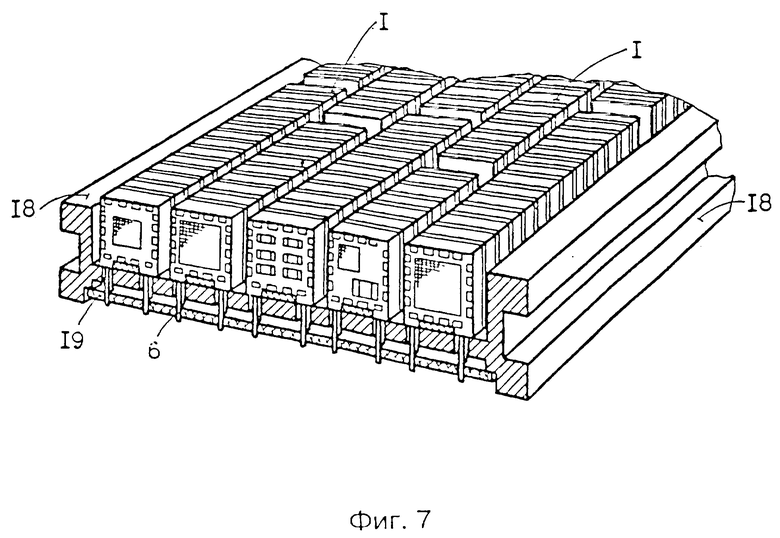

Фиг. 7 изображает пример общей компоновки модулей с теплоотводом на теплоотводящую гребенку или теплорастекатель.

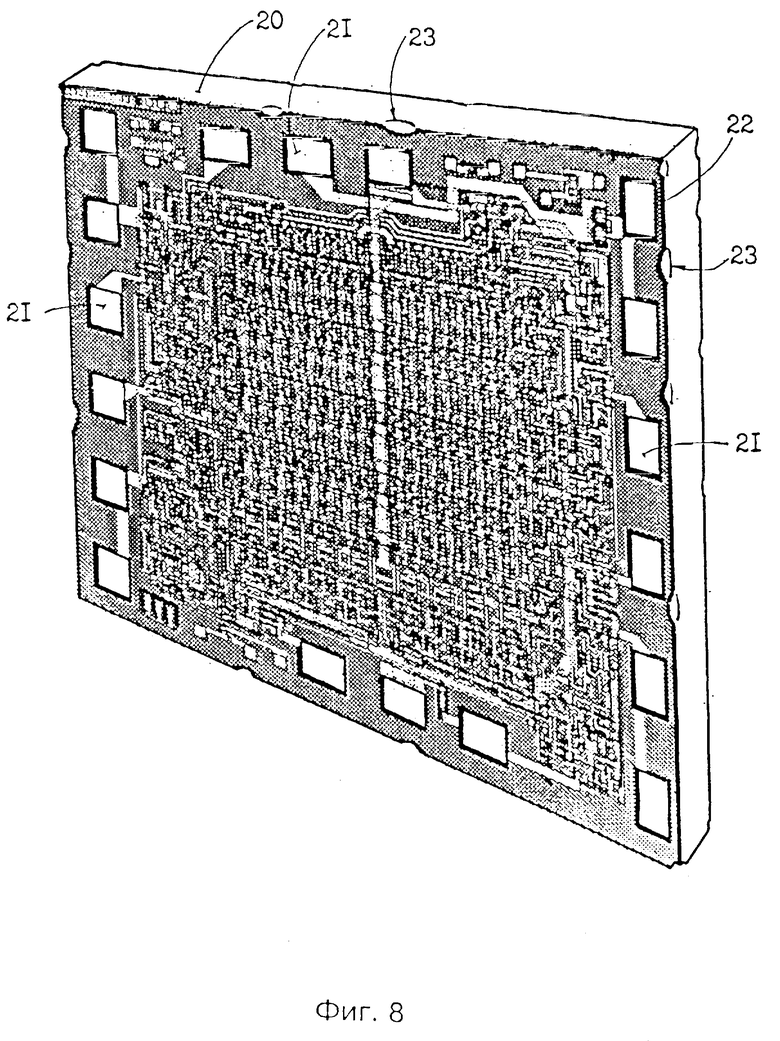

Фиг. 8 изображает самостоятельный электронный компонент.

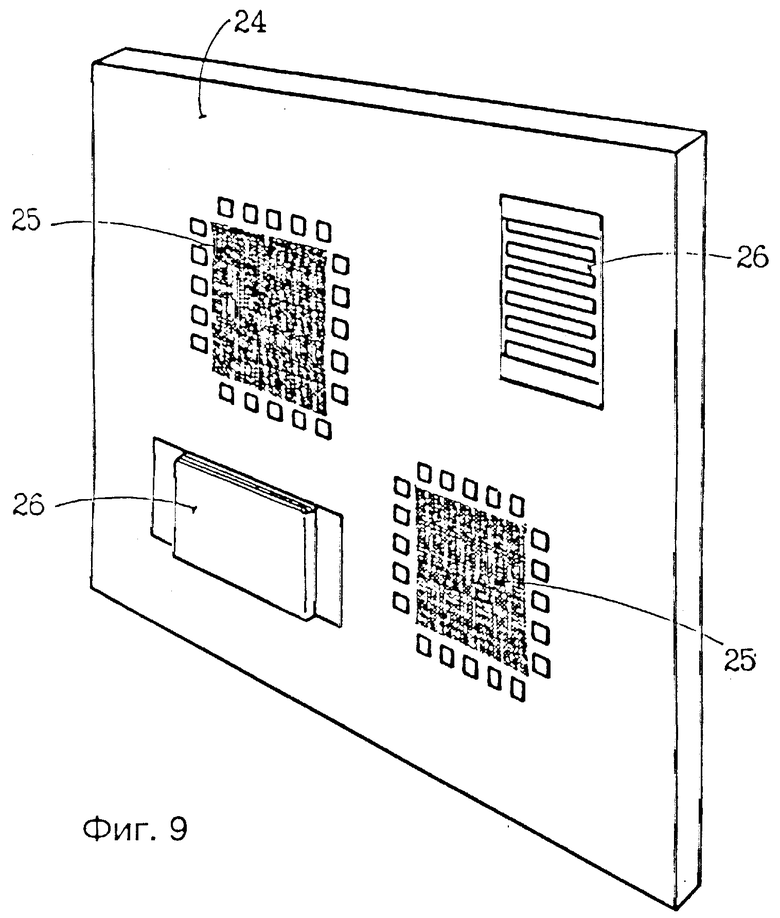

Фиг. 9 изображает смешанный компонент.

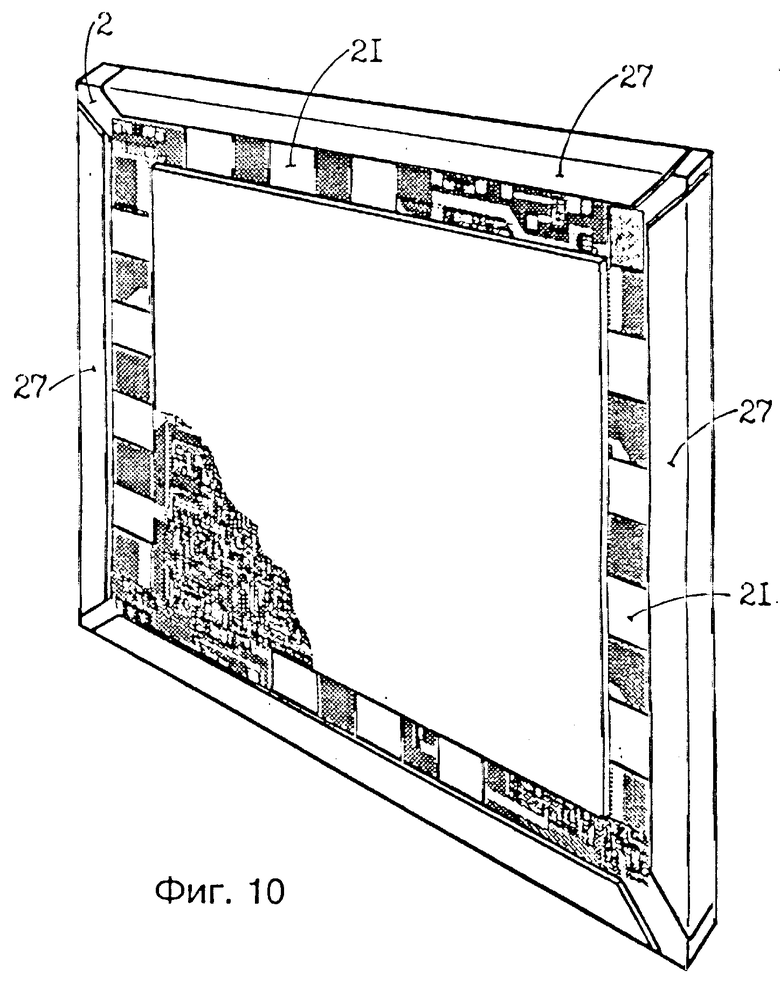

Фиг. 10 изображает самостоятельный электронный компонент с селективно нанесенным изоляционным слоем.

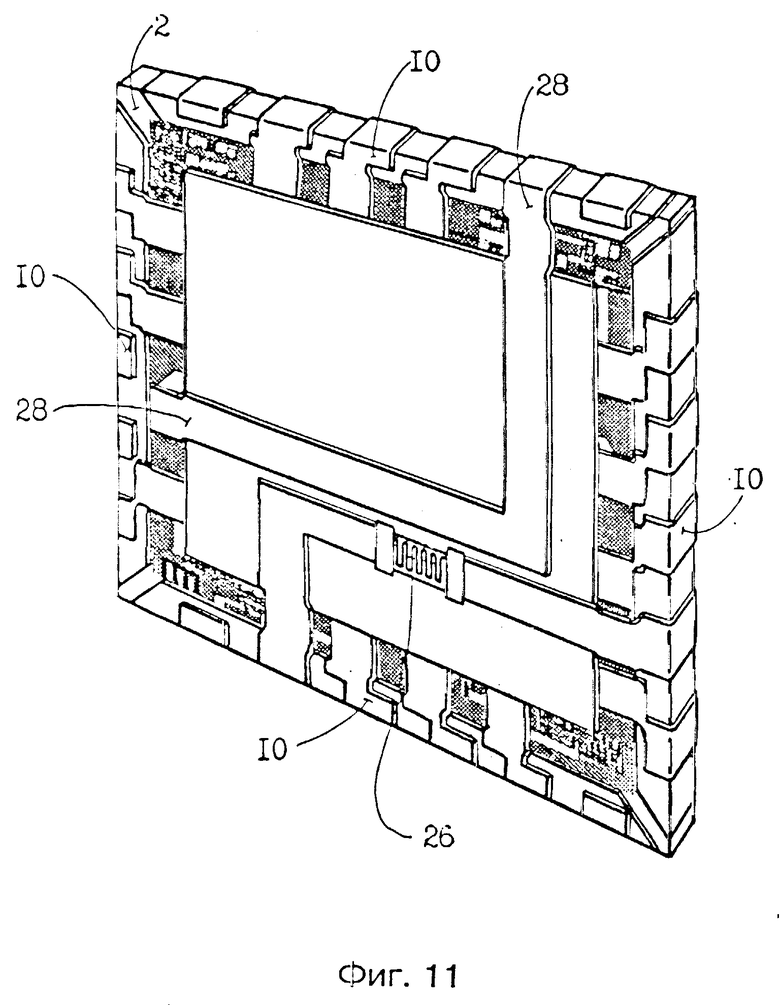

Фиг. 11 изображает самостоятельный электронный компонент с нанесенными зонами контактирования, проводниками и пленочным компонентом.

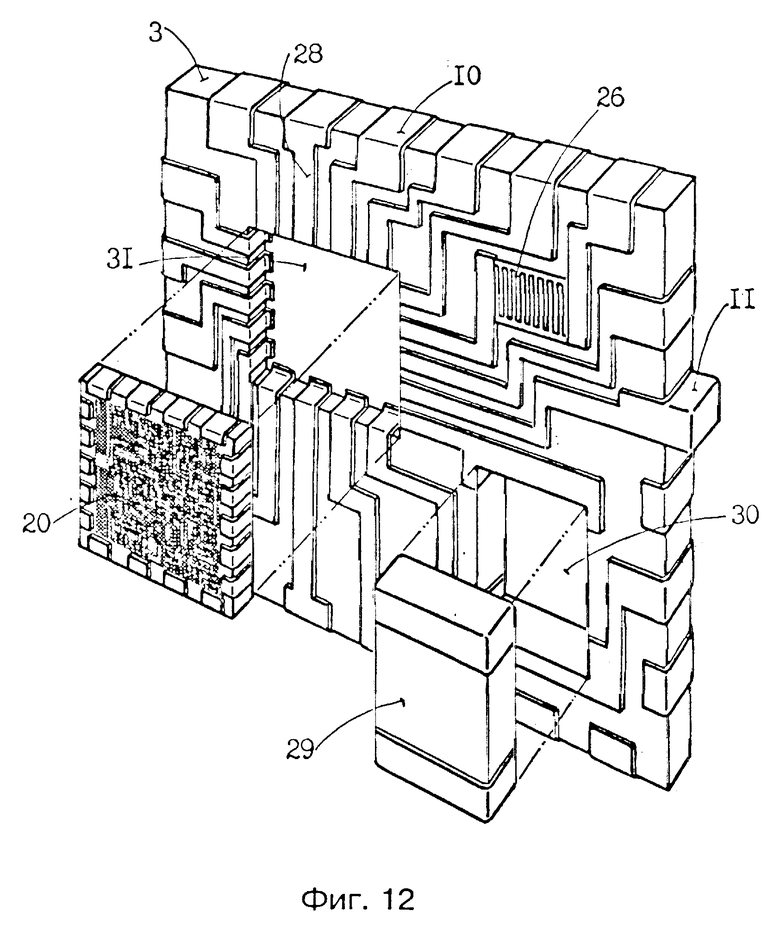

Фиг. 12 изображает вариант конструкции микроплаты.

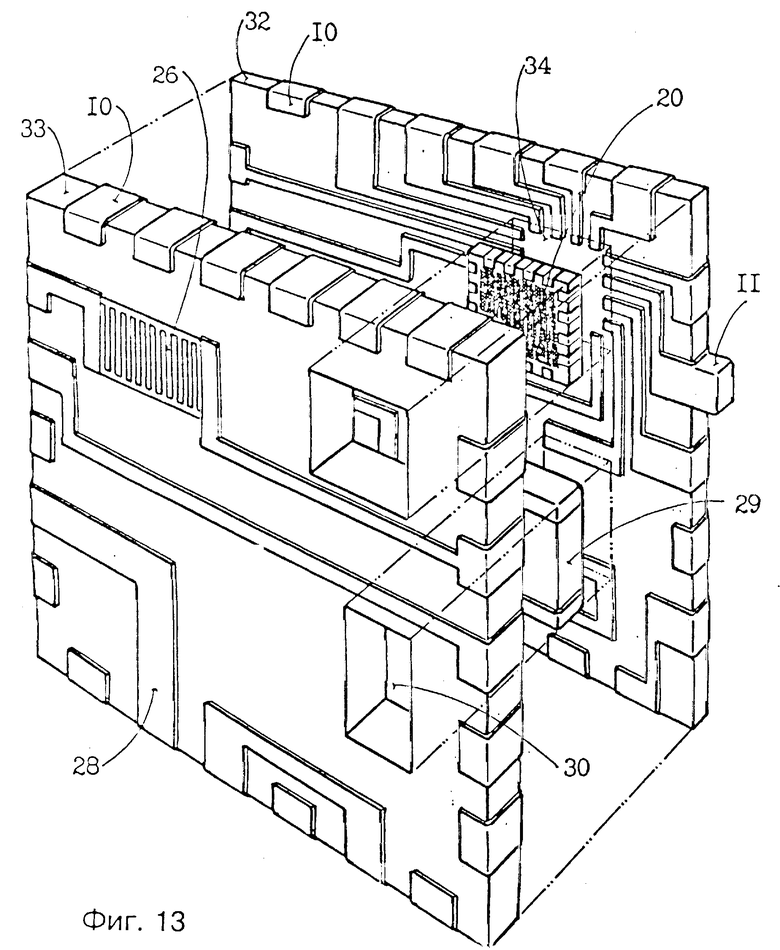

Фиг. 13 изображает вариант конструкции составной микроплаты.

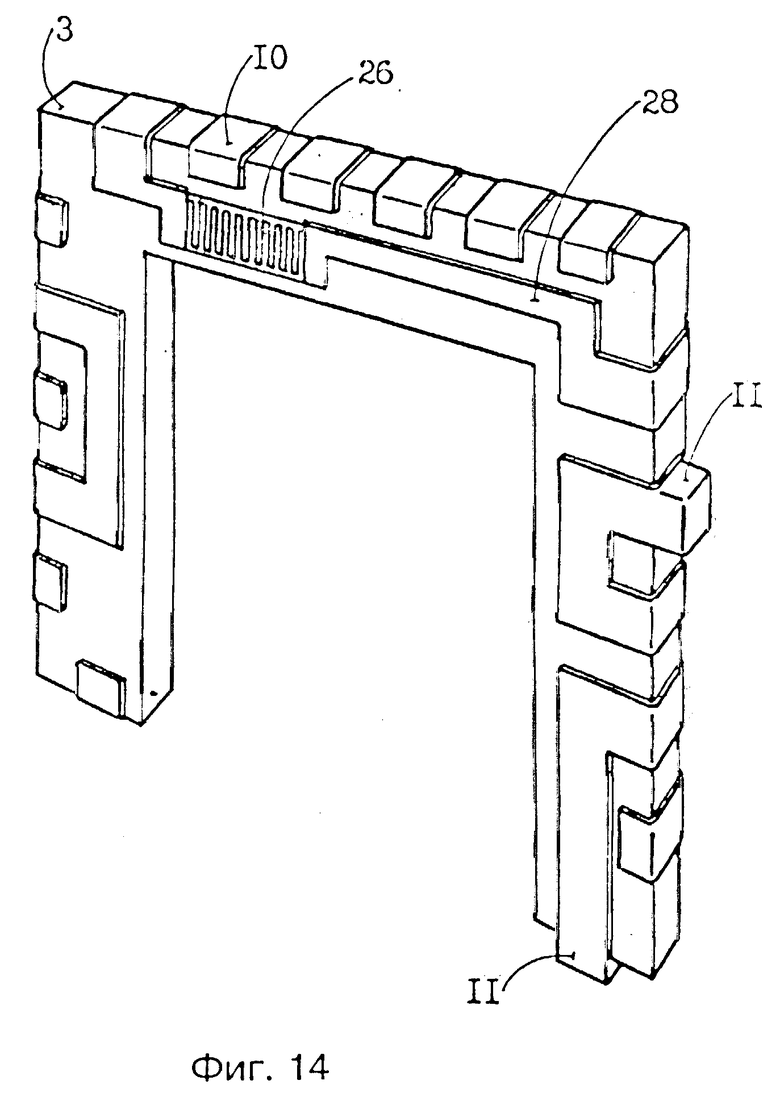

Фиг. 14 изображает вариант конструкции микроплаты с вырезом под теплоотводящую гребенку.

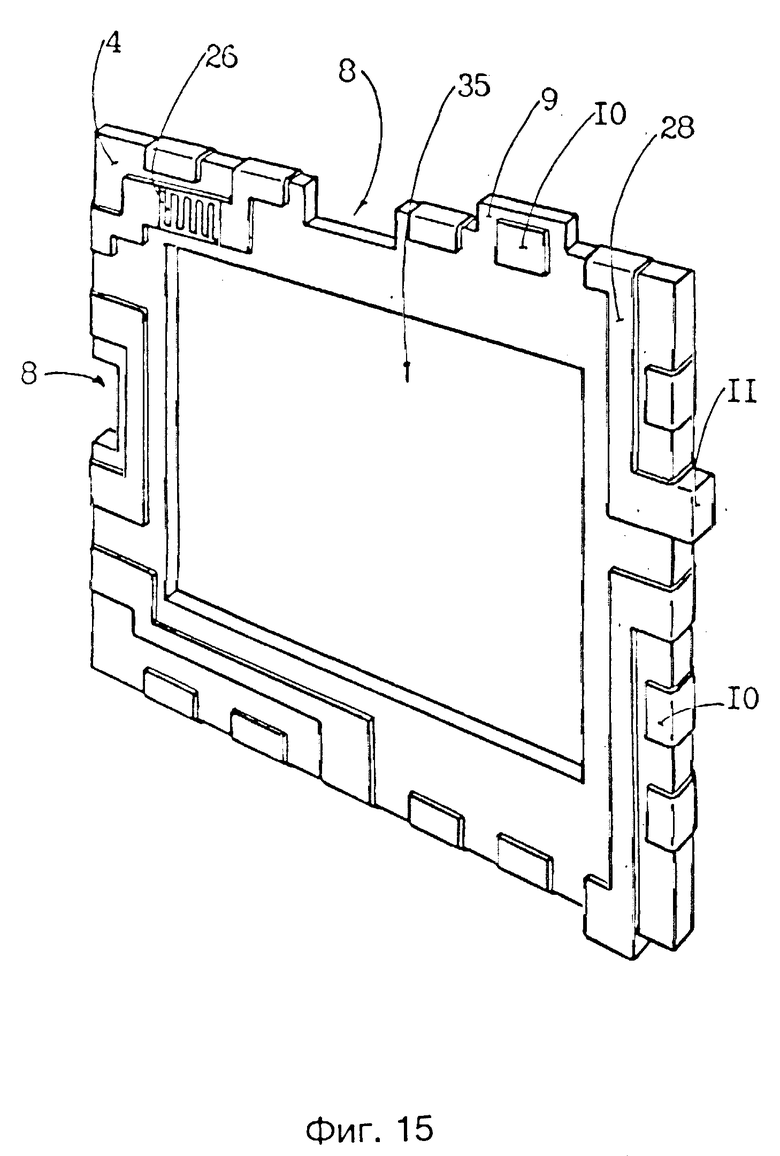

Фиг. 15 изображает вариант конструкции промежуточной платы.

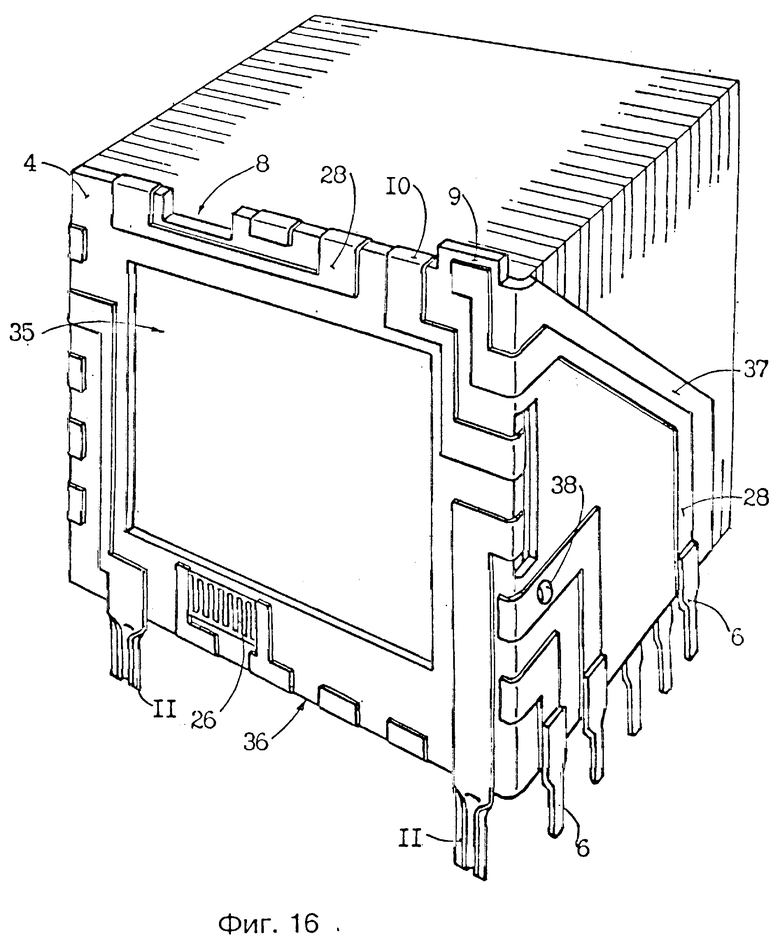

Фиг. 16 изображает вариант конструкции гибкой промежуточной платы.

Трехмерный электронный модуль 1 (в дальнейшем - модуль) в варианте, использующим электрическое соединение его составных частей преимущественно методом пайки (фиг. 1a), состоит из самостоятельных электронных компонентов 2, микроплат 3, промежуточных плат 4, теплоотводящей гребенки 5, внешних выводов 6. В соответствии со схемой разводки модуля 1 самостоятельные электронные компоненты 2, микроплаты 3 и промежуточные платы 4 собирают в горизонтальный пакет и соединяют механически и электрически по торцевым поверхностям.

После сборки и контроля модуль 1 заключают в герметизирующую оболочку 7.

В случае сборки модуля 1 с применением капиллярной пайки (фиг. 1b) промежуточные платы 4 могут иметь непосредственный контакт со смежными составными частями модуля; вырез 8 на промежуточной плате 4 позволяет осуществить непосредственный контакт между составными частями модуля 1 (при этом толщина промежуточной платы 4 обеспечивает необходимый зазор для капиллярной пайки); выступ 9 на промежуточной плате 4 с разделенными зонами контактирования 10 обеспечивает, в случае необходимости, электрический разрыв шинной разводки; металлизированный выступ 11 служит для контактирования с внешним выводом 6. В этом варианте электрические соединения могут осуществляться пайкой волной или погружением, лазерной пайкой, инфракрасным нагревом. Сборка легко ремонтируется до окончательной герметизации модуля 1 путем локального разогрева места стыка бракованного компонента, удаления его и заменой на годный компонент с запайкой по контуру.

Можно в качестве коммутирующего элемента применить гибкую печатную плату 12 (фиг. 1c) с запаиванием или завариванием проводников, расположенных на ней, на торцевые поверхности зон контактирования 10. При этом выступ 9 с разделенными зонами контактирования 10 и металлизированный выступ 11 на промежуточной плате 4 сохраняют свои функции при прохождении через металлизированные отверстия гибкой печатной платы 12 и запайкой в них. По сравнению с решением по фиг. 1b данная конструкция имеет больше возможностей по внешней разводке, так как гибкая печатная плата 12 может иметь двустороннюю или многослойную разводку проводников. Но в данном случае затруднен ремонт модуля: для извлечения бракованного компонента необходимо удалить или разрезать гибкую печатную плату 12 с последующим ее восстановлением.

Для осуществления разборности конструкции модуля 1 до его окончательной герметизации возможно применение эластичных прокладок между составными частями модуля 1 (фиг. 2a). При сборке в пакет между самостоятельными электронными компонентами 2 и/или микроплатами 3, и/или промежуточными платами 4 помещают секционные токопроводящие эластичные прокладки 13, имеющие электрический контакт с зонами контактирования 10 всех составных частей модуля. При этом секционные токопроводящие эластичные прокладки 13 выполняют в виде отдельных полос и располагают по контуру или по противоположным сторонам сопрягаемых составных частей модуля 1. На фиг. 2a промежуточные платы 4 и внешние выводы 6 условно не показаны.

При окончательной сборке (фиг. 2b) образованные между составными частями модуля полости 1 заполняют теплопроводной смазкой 14 для обеспечения нормального теплового режима работы модуля 1. Данная конструкция удачно реализуется при применении в качестве теплоотвода скобы в виде швеллера, которая дополнительно служит фиксирующим звеном конструкции. Перед вставлением в зазор между ребрами швеллера сборку необходимо предварительно сжать в приспособлении до нужного размера. Для обеспечения высоких электротехнических характеристик модуля необходимо применять секционные токопроводящие эластичные прокладки 13 с весьма малым переходным электрическим сопротивлением (доли Ома).

Можно избежать этого недостатка, применив эластичные прокладки 15 в сочетании с гибкой печатной платой 12 (фиг. 2c). Гибкую печатную плату 12 предварительно изгибают и вставляют впадинами между электрически сопрягаемыми частями модуля 1; во впадины вводят эластичные прокладки 15 и сборку предварительно сжимают и затем вставляют между ребрами скобы. Преимуществом данной конструкции перед вариантом, показанным на фиг. 2b, является не последовательное, а произвольное электрическое соединение составных частей модуля с гибкой печатной платой 12. Недостатком данной конструкции также, как и показанной на фиг. 2b, является остаточная деформация эластичных прокладок с последующим увеличением переходного сопротивления.

Теплоотвод от модуля 1 можно осуществить через его торцы (фиг. 3). При этом на торцевых поверхностях модуля 1 размещают теплопроводящие пластины 16, выходящие на наружную поверхность модуля 1. Тепловой поток от тепловыделяющих компонентов будет распространяться горизонтально до теплопроводящих пластин 16. При этом компоненты, расположенные ближе к центру модуля, будут нести большую тепловую нагрузку. Данный способ теплоотвода применим при относительно небольшом тепловыделении (не более 10 Вт на модуль) при общем количестве тепловыделяющих компонентов в модуле не более 20. Теплопроводящие пластины 16 занимают малый объем и поэтому данный способ теплоотвода обеспечивает наибольшую плотность упаковки компонентов в модуле 1. На фиг. 3, 4 и 5 волнистыми стрелками показано направление распространения теплового потока.

На фиг. 4 показана схема теплоотвода с применением теплорастекателя 17, размещенного вдоль одной из граней модуля и имеющего тепловой контакт со всеми самостоятельными электронными компонентами 2 и микроплатами 3, входящими в состав модуля 1. Тепловой контакт осуществляют через теплопроводную смазку 14, нанесенную на поверхность теплорастекателя 17. Этот метод применим при небольшом тепловыделении каждого компонента (не более 0,3 Вт. на компонент), но теплорастекатель 17 занимает относительно небольшой объем и значительно не снижает плотность упаковки компонентов в модуле 1. Количество тепловыделяющих компонентов ограничено только механической прочностью модуля 1.

Наиболее эффективным является теплоотвод с помощью теплоотводящей гребенки 5 (фиг. 5). При этом тепловой поток от тепловыделяющих компонентов замыкается не только на ребра теплоотводящей гребенки 5 (аналогично методу, показанному на фиг. 3), но тепло от каждого компонента распространяется и на основание теплоотводящей гребенки 5. При этом конструкция модуля должна предусматривать расположение ребер теплоотводящей гребенки 5 в местах нахождения наиболее тепловыделяющих компонентов. Метод применим при большом суммарном тепловыделении (более 10 Вт на модуль) и для создания комфортных тепловых условий работы электронной аппаратуры. При этом количество тепловыделяющих компонентов ограничено только механической прочностью модуля 1. Теплоотводящая гребенка 5 занимает значительный объем и это отрицательно сказывается на плотности упаковки компонентов в модуле.

На фиг. 6 показан пример компоновки модулей 1 при торцевом теплоотводе (фиг. 3). При этом внешний теплоотвод 18 выполнен в виде теплопроводной решетки с малым тепловым сопротивлением. Окна в решетке должны быть выполнены с большой точностью, чтобы обеспечить минимальный зазор при вставлении модулей 1 в окна решетки. Предварительно на вертикальные стенки решетки наносят тонкий слой теплопроводной смазки 14. На внешний теплоотвод 18 закрепляют внешнюю коммутирующую плату 19, имеющую через внешние выводы 6 электрическую связь с модулями 1. Так как предлагаемые на фиг. 6 и 7 конструкции предусматривают расположение всех компонентов модулей торцевыми поверхностями, обращенными к внешней коммутирующей плате 19, то внешние модульные соединения значительно разнесены по плоскости внешней коммутирующей платы 19, что практически исключает необходимость применения в ней многослойного печатного монтажа.

В случае применения теплоотвода в виде теплорастекателя 17 (фиг. 4) или в виде теплоотводящей гребенки 5 (фиг. 5) общая компоновка модулей 1 может принять вид, показанный на фиг. 7. При этом внешний теплоотвод 18 выполняют в виде плоской конструкции с окнами, обеспечивающими прохождение через них внешних выводов 6 модулей 1, а также внешний теплоотвод 18 должен иметь плоские поверхности для теплового контакта с теплорастекателями 17 или теплоотводящими гребенками 5. На внешний теплоотвод 18 снизу закрепляют внешнюю коммутирующую плату 19, имеющую электрические соединения через внешние выводы 6 с модулями 1. Перед установкой модулей 1 места их теплового контакта с внешним теплоотводом 18 смазывают тонким слоем теплопроводной смазки 14. Данная конструкция имеет некоторое преимущество перед конструкцией, показанной на фиг. 6, так как позволяет более плотно установить модули 1 и имеет меньшую собственную массу. Любой вышедший из строя модуль 1 может быть легко извлечен из конструкций, показанных на фиг. 6 и 7, и заменен на годный.

Самостоятельным электронным компонентом 2 может в большинстве случаев служить объемный бескорпусной активный компонент 20 максимальных размеров в данном модуле (фиг. 8), полученный в результате сквозной резки предварительно проконтролированной полупроводниковой пластины на кристаллы. Это особенно эффективно в модулях памяти, когда большинство кристаллов одинаковы и максимальны по размерам в данном модуле. При производстве интегральных схем весь кристалл, кроме контактных площадок 21, защищен пассивирующим слоем 22, но при резке неизбежно появление сколов 23, которые оголяют плоскость кристалла от защитного пассивирующего слоя 22. Контактные площадки 21 могут иметь смещение относительно торцевых поверхностей объемного бескорпусного активного компонента 20.

В составе монолитного смешанного компонента 24 (фиг. 9) имеются помимо активных зон 25 пленочные пассивные компоненты 26, выполненные по полупроводниковой, тонкопленочной или толстопленочной технологии. Для обеспечения изолирования открытых частей компонентов 2 и 24 (фиг. 10) применяют селективное нанесение изолирующего слоя 27 на лицевые, торцевые и обратные стороны компонентов 2 и 24. При этом контактные площадки 21, расположенные на лицевых поверхностях компонентов 2 и 24, защищают от нанесения изолирующего слоя 27.

Далее на лицевые, торцевые и обратные стороны компонентов 2 и 24 наносят зоны контактирования 10 и соединительные проводники 28 (фиг. 11). Также возможно на лицевых и обратных сторонах компонентов 2 и 24 по изолирующему слою 27 формировать пленочные пассивные компоненты 26, выполненные по тонкопленочной или толстопленочной технологии. При этом соединительные проводники 28 и пленочные пассивные компоненты 26 на лицевой части компонентов 2 и 24 можно формировать только в тех случаях, когда это допустимо с точки зрения отсутствия паразитных емкостных связей со структурами, расположенными под ними. Соединительные проводники 28 должны полностью перекрывать контактные площадки 21. При необходимости всю лицевую и обратную стороны компонентов 2 и 24 покрывают дополнительно изоляционным слоем кроме зон контактирования 10.

Все объемные бескорпусные активные компоненты 20 и объемные бескорпусные пассивные компоненты 29 меньших, чем самостоятельный электронный компонент 2, размеров размещают в теле микроплаты 3 (фиг. 12), выполненной, как правило, из теплопроводящего электроизоляционного материала. В теле микроплаты 3 формируют окна 30 и/или ниши 31 для размещения объемных бескорпусных компонентов 20 и 29. На лицевой, торцевых и обратной сторонах микроплаты 3 наносят соединительные проводники 28. На поверхностях микроплаты 3 могут размещаться также пленочные пассивные компоненты 26, выполненные по тонкопленочной или толстопленочной технологии. В случае, если микроплата 3 выполнена из полупроводникового материала, она может дополнительно иметь активные зоны 25, а также пассивные компоненты 26, выполненные по полупроводниковой технологии. В этом случае, как правило, появляется необходимость в локальном нанесении изолирующего слоя 27 на лицевую, торцевые и обратную сторону микроплаты 3 по аналогии с объемным бескорпусным активным компонентом 20. На внутренних гранях окон 30 и ниш 31 расположены проводники для электрического соединения с объемными бескорпусными электронными активными компонентами 20 и объемными бескорпусными пассивными компонентами 29. Микроплата 3 может также иметь металлизированные выступы 11 для контактирования с внешними выводами 6.

Микроплата может быть составной (фиг. 13) и состоять из основания 32 и вкладыша 33. При этом на поверхности основания 32 размещают контактные поля 34 для поверхностного монтажа объемных бескорпусных активных компонентов 20 и объемных бескорпусных пассивных компонентов 29. Основание 32 имеет также зоны контактирования 10 и соединительные проводники 28. При необходимости основание 32 и/или вкладыш 33 имеют также один или несколько металлизированных выступов 11 для контактирования с внешними выводами 6. Вкладыш 33 имеет сквозные окна 30 для размещения компонентов 20 и/или 29, зоны контактирования 10, соединительные проводники 28. На поверхностях основания 32 и вкладыша 33 могут формироваться пленочные пассивные компоненты 26, выполненные по тонкопленочной или толстопленочной технологии. Основание 32 и вкладыш 33 соединяют между собой механически и электрически через зоны контактирования 10. Если основание 32 и/или вкладыш 33 выполнены из полупроводникового материала, то они могут содержать дополнительно активные зоны 25 или пленочные пассивные компоненты 26, но при этом необходимо предусмотреть локальное нанесение изолирующего слоя 27 на лицевые, торцевые и обратные стороны основания 32 и/или вкладыша 33 по аналогии с объемным бескорпусным активным компонентом 20.

В отдельных случаях в теле микроплаты 3 необходимо предусмотреть вырез для размещения ребра теплоотводящей гребенки 5 (фиг. 14). Но это не исключает размещение на поверхностях такой микроплаты зон контактирования 10, соединительных проводников 28, пленочных пассивных компонентов 26, выполненных по тонкопленочной или толстопленочной технологии. Микроплата может также иметь металлизированные выступы 11 для контактирования с внешними выводами 6.

Промежуточную плату 4 (фиг. 15) размещают, как правило, между самостоятельными электронными компонентами 2 и/или смешанными компонентами 24, и/или микроплатами 3. Промежуточная плата 4 выполняет функции увеличения коммутационных возможностей сборки модуля 1, замыкает шинную разводку, обеспечивает необходимый зазор для последующей капиллярной пайки, имеет металлизированные выступы 11 для обеспечения внешнего контактирования. Промежуточная плата 4 имеет зоны контактирования 10, соединительные проводники 28, вырезы 8 для обеспечения соединения компонентов, расположенных по обеим сторонам промежуточной платы 4, одно или несколько сквозных окон 35 для размещения теплопроводной смазки 14 при сборке модуля 1, а также выступы 9 с изолированными зонами контактирования 10 для случая, когда нужно электрически разорвать шинную разводку. В случае, когда промежуточная плата 4 выполнена из теплопроводящего материала, сквозные окна 35 не делают. Промежуточная плата 4 может иметь на своих поверхностях пленочные пассивные компоненты 26, выполненные по тонкопленочной или толстопленочной технологии.

Промежуточная плата 4 может быть выполнена на гибкой подложке 36 (фиг. 16). Это оказывается полезным, когда необходимо вывести множество внешних выводов 6 с одной промежуточной платы 4. Тогда делают удлиненный выступ 37 на промежуточной плате 4, его размещают вдоль одной из граней модуля 1 при его сборке, к соединительным проводникам 28 присоединяют внешние выводы 6 модуля. Гибкая промежуточная плата 4 также имеет зоны контактирования 10, соединительные проводники 28, сквозные окна 35, а также может иметь изогнутые в виде, например, полуцилиндра для большей механической жесткости металлизированные выступы 11, которые могут служить внешними выводами модуля. Для электрического соединения проводников 28, расположенных по разные стороны промежуточной платы 4, применяют металлизированные отверстия 38.

Настоящее изобретение может быть использовано:

1. При создании компьютеров нового поколения с большим объемом памяти и возможностью быстрой обработки информации, выполненными в миниатюрном исполнении, имеющим повышенные надежностные характеристики и большой ресурс работы.

2. В аэрокосмической технике для многократного снижения объема и массы электронной аппаратуры при одновременном значительном улучшении ее технических параметров.

3. В электронной промышленности для создания "схем будущего" на базе использования современной элементной базы.

4. В технике связи и телекоммуникации для создания сверхминиатюрной аппаратуры глобальной радиосвязи с объектами, находящимися в любой точке земного шара.

5. Для производства миниатюрных бытовых приборов с принципиально новыми потребительскими свойствами: цифровых магнитофонов и видеомагнитофонов, систем лазерной записи и воспроизведения аудио- и видеоинформации, кино- и фотоаппаратуры с электронным управлением.

6. В скрытых системах охраны промышленных и бытовых объектов с возможностью видеорегистрации нарушений нормального состояния.

7. В робототехнике для создания миниатюрных и подвижных систем обнаружения людей и других объектов в завалах и других труднодоступных местах.

8. Для работы электронной аппаратуры в жестких условиях открытого космоса и повышенной радиации.

9. В медицинской технике для создания миниатюрных диагностических комплексов для экстренного обследования больного, радиопилюль с возможностью внутреннего компьютерного обследования и оперирования, создание протезов, работающих по командам нервной системы человека.

10. Для создания приборов дистанционного управления бытовыми и сельскохозяйственными объектами, а также для производства интеллектуальных игр.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРЕХМЕРНЫЙ ГИБКИЙ ЭЛЕКТРОННЫЙ МОДУЛЬ | 1997 |

|

RU2119276C1 |

| ТРЕХМЕРНЫЙ ЭЛЕКТРОННЫЙ МОДУЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2176134C2 |

| ТРЕХМЕРНОЕ ЭЛЕКТРОННОЕ УСТРОЙСТВО | 2011 |

|

RU2488913C1 |

| ДВУСТОРОННИЙ ЭЛЕКТРОННЫЙ ПРИБОР | 1998 |

|

RU2190284C2 |

| СПОСОБ СБОРКИ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2012 |

|

RU2492549C1 |

| ТРЕХМЕРНЫЙ ЭЛЕКТРОННЫЙ МОДУЛЬ С ШАРИКОВЫМИ ВЫВОДАМИ | 2006 |

|

RU2312425C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2012 |

|

RU2511054C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ПОЛИМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2001 |

|

RU2193259C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОКОМПОНЕНТНОГО ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2001 |

|

RU2193260C1 |

| ТРЕХМЕРНЫЙ ЭЛЕКТРОННЫЙ МОДУЛЬ | 2007 |

|

RU2335821C1 |

Использование: при создании трехмерных модулей с бескорпусными объемными и пленочными электронными компонентами. Сущность изобретения: между самостоятельными электронными компонентами, выполненными на базе кристаллов ИС, и микроплатами, содержащими активные и пассивные электронные компоненты, размещены промежуточные платы многофункционального назначения. Все составные части модуля выполнены преимущественно из теплопроводящих материалов и совместно с элементами внутримодульного теплоотвода составляют эффективную теплоотводящую систему. Микроплаты и промежуточные платы дополнительно содержат пленочные активные и пассивные компоненты, выполненные по полупроводниковой, тонкопленочной или толстопленочной технологии, что значительно увеличивает функциональные возможности аппаратуры. Предложены варианты экономически эффективной сборки модуля путем каппилярной пайки или с применением эластичных элементов. Техническим результатом изобретения является повышение плотности упаковки модуля, сокращение объема и массы электронной аппаратуры, увеличение ее надежности и помехозащищенности, а также обеспечение ее работоспособности в жестких условиях эксплуатации без значительного увеличения трудоемкости ее изготовления. 18 з.п. ф-лы, 20 ил.

микроплаты и промежуточные платы, электрически соединенные друг с другом по меньшей мере по одной из граней модуля, обращены к внешней коммутационной плате своими торцевыми поверхностями, при этом самостоятельный электронный компонент, смешанный компонент, микроплата или промежуточная плата содержат по меньшей мере один пленочный активный и/или пассивный электронный компонент, выполненный по полупроводниковой, тонкопленочной или толстопленочной технологии, а электрическое соединение между составными частями модуля осуществлено преимущественно пайкой с использованием капиллярного эффекта.

| US 5016138 A, 14.05.91 | |||

| US 54374745 A, 18.07.95 | |||

| US 4868712 A, 19.10.89 | |||

| US 5373189 A, 13.12.94 | |||

| УСТРОЙСТВО ДЛЯ ПРЕДУПРЕЖДЕНИЯ И ЛЕЧЕНИЯ ХРАПА | 1997 |

|

RU2095039C1 |

| US 4823233 A, 18.04.89 | |||

| СЕКЦИЯ ШКАФА РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 1993 |

|

RU2081521C1 |

| ПРИБОРНАЯ СЕКЦИЯ | 1992 |

|

RU2034418C1 |

| УСТРОЙСТВО НА ИНТЕГРАЛЬНЫХ СХЕМАХ | 1992 |

|

RU2032964C1 |

Даты

1999-07-20—Публикация

1997-11-03—Подача