Предлагаемое изобретение относится к подшипниковым опорам скольжения, у которых в паре трения по меньшей мере одна из рабочих поверхностей выполнена из силицированного графита (или других антифрикционных материалов с близкими характеристиками). Преимущественно изобретение может быть использовано в соответствующих конструктивных узлах насосов необъемного вытеснения, предназначенных для перекачивания горячих жидкостей под высоким давлением: в главных циркуляционных насосных агрегатах водоохлаждаемых реакторных установок (например, на атомных электростанциях), в питательных насосах (например, для подачи воды из конденсатора турбины в парогенератор) и т.п.

Силицированный графит (как антифрикционный подшипниковый материал) характеризуется температуростойкостью (по меньшей мере, до 300°С) и допускает применение воды в качестве смазочно-охлаждающей жидкости. Но вследствие повышенной хрупкости антифрикционные элементы из силицированного графита необходимо связывать с несущими элементами из металла. А для обеспечения работоспособности подшипниковой опоры при изменении распределения температур по ее элементам необходимо учитывать более низкий коэффициент линейного расширения силицированного графита по сравнению со сталью и другими сплавами.

Известен подшипниковый узел скольжения [а.с. СССР №584120, МПК2 F16C 17/02. Опубл. 15.12.1977, Бюл. №46], у которого втулка подшипника (статорная втулка), предназначенная для установки в корпусе, и втулка-цапфа (втулка вала, роторная втулка), предназначенная для закрепления на валу, выполнены в виде обойм, в продольных пазах которых с цилиндрическими посадочными поверхностями посредством упорных (поджимных) колец закреплены стержневые вкладыши (антифрикционные элементы), имеющие соответствующие посадочные поверхности. При этом поверхность каждого вкладыша роторной втулки на его дальней от вала стороне по крайней мере на участке, примыкающем к одному из торцов вкладыша, предназначена для взаимодействия с упорным кольцом и выполнена цилиндрической с радиусом, равным внутреннему радиусу фиксирующей части указанного кольца.

Этому подшипниковому узлу свойственны следующие недостатки. В результате дискретного (по окружности) характера рабочих поверхностей в паре трения при вращении вала площадь контакта роторной и статорной втулок колеблется, что увеличивает пульсации нагрузок на антифрикционные элементы. Рост температуры элементов узла ослабляет посадку стержневых антифрикционных элементов в частично открытых цилиндрических пазах обойм, а также центрирующее воздействие поджимных колец на указанные элементы. При этом усилия взаимодействия между ними может оказаться недостаточным для предотвращения проворачивания некоторых из стержневых антифрикционных элементов в пазах и соответствующего искажения формы рабочей поверхности роторной втулки. Возникающие вибрации на статические напряжения накладывают дополнительные напряжения, приводящие к усталостным разрушениям. Нагрузочная способность подшипникового узла ограничена, кроме того, возможностью достижения требуемого качества стержней из силицированного графита с большим отношением длины к диаметру, а также технологической сложностью выполнения соответствующих посадочных поверхностей стержней и пазов в обойме для обеспечения прессовой посадки. Поэтому увеличение нагрузочной способности может потребовать конструктивного объединения нескольких единичных опор указанного вида в одном корпусе.

Задача, решаемая изобретением, состоит в повышении надежности лопастных (например, центробежных) насосов, работающих в широком диапазоне температуры перекачиваемой среды, в частности, в обеспечении работоспособности путем снижения уровня вибраций насоса, а также - повышения нагрузочной способности подшипниковых опор скольжения в случае выполнения рабочей поверхности из силицированного графита.

При осуществлении предлагаемого изобретения могут быть получены следующие технические результаты: во-первых, предотвращение проворота стержневых антифрикционных элементов относительно пазов обоймы роторной втулки; во-вторых, увеличение центрирующего воздействия поджимных колец на стержневые антифрикционные элементы; в-третьих, увеличение минимальной величины площади контакта роторной и статорной втулок и уменьшение колебаний этой площади; в-четвертых, уменьшение отношения длины стержневых антифрикционных элементов к диаметру (при заданной нагрузочной способности опоры).

Как решение поставленной задачи, позволяющее достигнуть эффекта с указанными характеристиками, предлагается подшипниковая опора скольжения, у которой роторная втулка, предназначенная для закрепления на валу, выполнена в виде обоймы, в продольных пазах которой с цилиндрическими посадочными поверхностями посредством поджимных колец закреплены стержневые антифрикционные элементы, имеющие соответствующие посадочные поверхности. При этом поверхность каждого антифрикционного элемента роторной втулки на его дальней от вала стороне на участке, примыкающем к одному из торцов элемента, выполнена цилиндрической и предназначена для взаимодействия с внутренней поверхностью фиксирующей части поджимного кольца. Предлагаемая опора отличается от прототипа тем, что продольные пазы в обойме роторной втулки выполнены в виде продольных гнезд, длина которых меньше ширины обоймы. Гнезда, начинающиеся со стороны одного и того же торца обоймы цилиндрической посадочной поверхностью и заканчивающиеся коническим сужением, составляют один из двух рядов, образованных всеми гнездами по ширине обоймы, при этом продольные оси гнезд одного ряда расположены между продольными осями гнезд другого ряда. Поджимные кольца снабжены центрирующими поясами, охватывающими обойму с минимально возможным зазором, и выполнены с возможностью упругой деформации каждого кольца в направлении оси вала, а фиксирующей части кольца - по радиусу последнего.

Предотвращение проворота стержневых антифрикционных элементов относительно пазов обоймы роторной втулки обеспечено взаимодействием указанных элементов с пазами в обойме роторной втулки по коническим поверхностям и возможностью упругой деформации поджимных колец в двух направлениях. Увеличение центрирующего воздействия поджимных колец на стержневые антифрикционные элементы обеспечено за счет снабжения этих колец центрирующим поясом, а также за счет возможности упругой деформации фиксирующей части поджимных колец по радиусу последних. Увеличение минимальной величины площади контакта роторной и статорной втулок (соответственно, увеличение несущей способности подшипниковой опоры) и уменьшение колебаний этой площади, а также уменьшение отношения длины стержневых антифрикционных элементов к диаметру обеспечены расположением указанных элементов по ширине обоймы роторной втулки в два ряда с относительным смещением последних по окружности. Возможность такого выполнения обоймы обусловлена указанным выполнением остальных элементов роторной втулки.

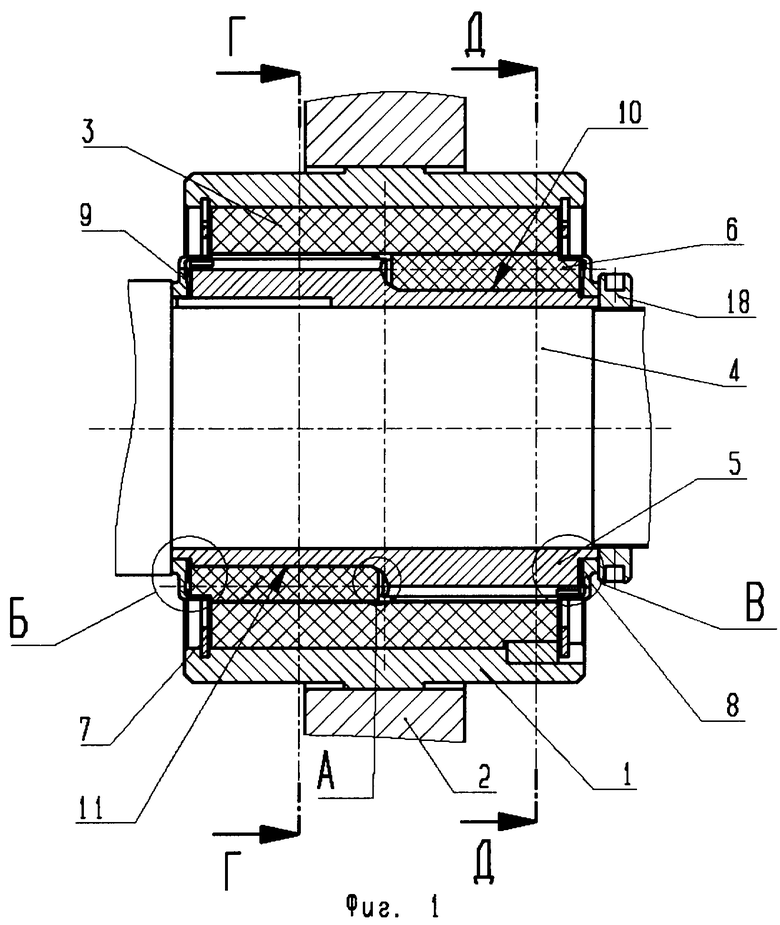

Предлагаемая подшипниковая опора скольжения поясняется чертежами:

фиг.1 - подшипниковая опора скольжения (продольный разрез);

фиг.2 - подшипниковая опора скольжения (продольный разрез, элемент А);

фиг.3 - подшипниковая опора скольжения (продольный разрез, элемент Б);

фиг.4 - подшипниковая опора скольжения (продольный разрез, элемент В);

фиг.5 - подшипниковая опора скольжения (поперечный разрез Г - Г);

фиг.6 - подшипниковая опора скольжения (поперечный разрез Д - Д).

Подшипниковая опора скольжения включает корпус 1, установленный в раме 2, статорную втулку 3 и закрепленную на валу 4 роторную втулку, образующую цапфу. Роторную втулку составляют обойма 5, стержневые антифрикционные элементы 6 и 7 (например, из силицированного графита), а также поджимные кольца 8 и 9.

Продольные пазы в обойме 5 роторной втулки выполнены в виде продольных гнезд, длина которых меньше ширины обоймы 5. Гнезда, начинающиеся со стороны одного и того же торца обоймы 5 цилиндрической посадочной поверхностью и заканчивающиеся коническим сужением, составляют один из двух рядов, образованных всеми гнездами по ширине обоймы 5. При этом продольные оси гнезд первого ряда, включающего гнезда 10, лежат между продольными осями гнезд второго ряда, включающего гнезда 11, например посередине.

Все стержневые антифрикционные элементы 6 и 7 с посадочными поверхностями, соответствующими посадочным поверхностям (включая коническое сужение) гнезд 10 и 11, закреплены в последних посредством поджимных колец 8 и 9. На дальней от вала 4 стороне каждого антифрикционного элемента 6 (7) его концевая поверхность со стороны торца обоймы 5 выполнена цилиндрической с радиусом, обеспечивающим посадку фиксирующей части 12 (13) поджимного кольца 8 (9) с натягом и при этом превышающим радиус прилегающей поверхности обоймы 5. Поджимные кольца 8 и 9 снабжены центрирующими поясами 14 и 15, охватывающими обойму 5 с минимально возможным зазором, и выполнены с возможностью упругой деформации кольца в направлении оси вала, а фиксирующей части кольца - по его радиусу. В поперечном сечении роторной втулки рабочие поверхности антифрикционных элементов 6 и 7 могут взаимно перекрывать друг друга, исключая разрывы рабочей поверхности роторной втулки для подшипниковой опоры в целом.

В процессе сборки подшипниковой опоры стержневые антифрикционные элементы 6 и 7 запрессовывают в гнезда 10 и 11 обоймы 5 до упора конических сужений их посадочных поверхностей (например, 16 и 17). На концевые участки стержневых антифрикционных элементов 6 и 7 как бандаж напрессовывают фиксирующие части 12 и 13 поджимных колец 8 и 9, при этом внутренние поверхности фиксирующих частей 12 и 13 не входят в контакт с поверхностью обоймы 5. Фиксирующие части 12 и 13, упруго деформированные по радиусу поджимных колец 8 и 9, создают радиальные усилия, направленные в сторону вала 4 и воздействующие на сопрягаемые концевые участки поверхности каждого из антифрикционных элементов 6 и 7. После этого обрабатывают рабочие поверхности всех стержневых антифрикционных элементов 6 и 7, образуя рабочую поверхность роторной втулки требуемой правильной формы. Установив на вал 4 все элементы роторной втулки, упруго деформируют поджимные кольца 8 и 9 вдоль оси вала, создавая соответствующее усилие, например, наворачиванием гайки 18, примыкающей торцом к поджимному кольцу 8, на резьбовой участок вала 4. При этом поджимные кольца 8 и 9 воздействуют на антифрикционные элементы 6 и 7 в направлении конических сужений последних.

При вращении вала 4 каждый стержневой антифрикционный элемент 6 первого ряда компенсирует на данном участке окружности роторной втулки промежуток между антифрикционными элементами 7 второго ряда, увеличивая минимальную величину площади контакта роторной и статорной втулок и уменьшая колебания этой площади. Если при увеличении температур элементов подшипниковой опоры обойма 5 и поджимные кольца 8 и 9 будут расширяться более сильно, чем стержневые антифрикционные элементы 6 и 7, то взаимодействие элементов опоры будет происходить следующим образом. Под действием радиальных усилий, создаваемых фиксирующими частями 12 и 13 поджимных колец 8 и 9, будет замедлено ослабление взаимодействия стержневых антифрикционных элементов 6 и 7 с обоймой 5 по цилиндрическим частям посадочных поверхностей, а под действием осевого усилия, создаваемого поджимными кольцами 8 и 9, будет полностью сохранено взаимодействие по коническим частям (например, 16 и 17) посадочных поверхностей, что препятствует провороту антифрикционных элементов 6 и 7. При этом поджимные кольца 8 и 9, охватывая центрирующими поясами 14 и 15 обойму 5 с минимально возможным зазором и поджимая стержневые антифрикционные элементы 6 и 7 радиальными усилиями фиксирующих частей 12 и 13, сохранят требуемую правильную форму рабочей поверхности роторной втулки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2007 |

|

RU2351813C1 |

| ПОДШИПНИКОВАЯ ОПОРА СКОЛЬЖЕНИЯ | 2011 |

|

RU2478841C1 |

| ОСЕВОЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2013 |

|

RU2534659C2 |

| НАСОСНЫЙ АГРЕГАТ | 2004 |

|

RU2262005C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 1997 |

|

RU2136981C1 |

| МНОГОКАНАЛЬНЫЙ СКОЛЬЗЯЩИЙ ТОКОСЪЕМНИК | 2000 |

|

RU2193810C2 |

| ВЫСОКОВАКУУМНЫЙ ГИБРИДНЫЙ НАСОС | 2012 |

|

RU2561514C2 |

| НАКЛАДКА УПОРНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2013 |

|

RU2554918C1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ СКОЛЬЖЕНИЯ | 2003 |

|

RU2241871C2 |

| УПЛОТНЕНИЕ ВАЛА РЕАКТОРА СЕРНОКИСЛОТНОГО АЛКИЛИРОВАНИЯ | 1992 |

|

RU2099617C1 |

Изобретение относится к подшипниковым опорам скольжения и может быть преимущественно использовано в различных лопастных насосах на АЭС. Подшипниковая опора скольжения содержит предназначенную для закрепления на валу роторную втулку, выполненную в виде обоймы, в продольных пазах которой с цилиндрическими посадочными поверхностями посредством поджимных колец закреплены стержневые антифрикционные элементы, имеющие соответствующие посадочные поверхности. При этом поверхность каждого из указанных элементов на его дальней от вала стороне на участке, примыкающем к одному из торцов этого элемента, выполнена цилиндрической и предназначена для взаимодействия с внутренней поверхностью фиксирующей части поджимного кольца. Продольные пазы в обойме выполнены в виде продольных гнезд, длина которых меньше ширины обоймы. Причем гнезда, начинающиеся со стороны одного и того же торца обоймы цилиндрической посадочной поверхностью и заканчивающиеся коническим сужением, составляют один из двух рядов, образуемых всеми гнездами по ширине обоймы. Продольные оси гнезд одного ряда расположены между продольными осями гнезд другого ряда. Поджимные кольца снабжены центрирующими поясами, охватывающими обойму с минимально возможным зазором, и выполнены с возможностью упругой деформации кольца в направлении оси вала, а фиксирующей части кольца - по радиусу последнего. Технический результат: снижение вибраций насоса и повышение нагрузочной способности опор скольжения с рабочей поверхностью из силицированного графита. 6 ил.

Подшипниковая опора скольжения, содержащая предназначенную для закрепления на валу роторную втулку, выполненную в виде обоймы, в продольных пазах которой с цилиндрическими посадочными поверхностями посредством поджимных колец закреплены стержневые антифрикционные элементы, имеющие соответствующие посадочные поверхности, при этом поверхность каждого из указанных элементов на его дальней от вала стороне на участке, примыкающем к одному из торцов этого элемента, выполнена цилиндрической и предназначена для взаимодействия с внутренней поверхностью фиксирующей части поджимного кольца, отличающаяся тем, что продольные пазы в обойме выполнены в виде продольных гнезд, длина которых меньше ширины обоймы, причем гнезда, начинающиеся со стороны одного и того же торца обоймы цилиндрической посадочной поверхностью и заканчивающиеся коническим сужением, составляют один из двух рядов, образуемых всеми гнездами по ширине обоймы, а продольные оси гнезд одного ряда расположены между продольными осями гнезд другого ряда, поджимные кольца снабжены центрирующими поясами, охватывающими обойму с минимально возможным зазором, и выполнены с возможностью упругой деформации кольца в направлении оси вала, а фиксирующей части кольца - по радиусу последнего.

| Подшинниковый узел скольжения | 1975 |

|

SU584120A1 |

| SU 836403 A1, 07.06.1981 | |||

| ПОДШИПНИКОВЫЙ УЗЕЛ СКОЛЬЖЕНИЯ | 2003 |

|

RU2241871C2 |

| Штамп для штампования фибровых трубок и палок в один прием | 1936 |

|

SU52616A1 |

| КОМПОЗИТ, СТРУКТУРА ДОРОЖНОГО ПОКРЫТИЯ И СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА | 2008 |

|

RU2426829C1 |

Авторы

Даты

2009-04-10—Публикация

2007-07-09—Подача