Изобретение относится к упорным подшипникам скольжения, у которых хотя бы одна из рабочих поверхностей выполнена из силицированного графита (или других антифрикционных материалов с близкими характеристиками). Основной областью его применения являются соответствующие конструктивные узлы электромашин и гидромашин с упорными подшипниками больших габаритов (диаметром до 900 мм), преимущественно электродвигатели, служащие приводом главных циркуляционных насосных агрегатов (ГЦНА) и сами главные циркуляционные насосные агрегаты водоохлаждаемых реакторных установок, например на атомных электростанциях (АЭС). Силицированный графит (как антифрикционный подшипниковый материал) характеризуется температуростойкостью (по меньшей мере до 300°C) и допускает применение вместо масла воду в качестве смазочно-охлаждающей жидкости. Такое решение используют в радиальных и упорных подшипниках лопастных насосов, входящих в состав ГЦНА.

Однако вследствие хрупкости, более низкого коэффициента линейного расширения, чем у металла, сложности процесса изготовления накладки в виде единой детали с максимальным габаритным размером до 900 мм и обеспечения равномерного и эффективного отвода тепла из зоны трения при использовании цельной накладки делает невозможным получение накладок для упорных подшипников скольжения большого диаметра с использованием в качестве антифрикционного материала силицированный графит, смазываемый и охлаждаемый водой.

Известны осевые подшипники скольжения для мощных паровых турбин (Сережкина Л.П., Зарецкий Е.И. Осевые подшипники мощных паровых турбин. Машиностроение, 1988 г., стр.39...41), установленные на валу с гребнем, перемещающимся между двумя комплектами колодок с выравнивающей рычажной системой Кингсбери, использующей в качестве охлаждающей и смазывающей жидкости масло.

Недостатком известных подшипников скольжения, использующих в качестве охлаждающей и смазывающей жидкости масло, является повышенная пожароопасность оборудования атомных станций, в том числе и главных циркуляционных насосов, работающих в необслуживаемом помещении. Для обеспечения пожаробезопасности требуется переход на негорючую смазывающе-охлаждающую жидкость-воду. Осуществление перехода на воду потребует изменения конструкции, в частности установку на гребень накладки с антифрикционным материалом работоспособным при охлаждении и смазке водой.

Известен упорный подшипник скольжения (пат. RU №2242645, F16C 17/04, опубл. 15.07.2003 г.), содержащий корпус и закрепленный на валу гребень с фланцем, на опорной поверхности которого установлен упорный диск, а между корпусом и диском расположен узел с самоустанавливающимися колодками, снабженными антифрикционными накладками, контактирующими с диском по их опорным поверхностям, включает закрепленное на рабочей поверхности узла с самоустанавливающимися колодками и антифрикционными накладками прижимное кольцо с окнами (сепаратор) для антифрикционных накладок, выполненных в виде вкладышей и свободно расположенных в окнах прижимного кольца, причем рабочая поверхность антифрикционных вкладышей выступает над торцевой поверхностью прижимного кольца. Упорный диск выполнен в виде сплошного антифрикционного кольца. Антифрикционные вкладыши выполнены в поперечном сечении ступенчатой формы, при этом ступеньки удерживают вкладыши от выпадания из окон прижимного кольца.

Недостатком известного упорного подшипника скольжения является использование на фланце (гребне) диска в виде сплошного антифрикционного кольца, выполненного в виде моноблока, что невозможно в случае создания подшипника скольжения больших габаритов (до 900 мм в диаметре). Кроме того, выравнивание нагрузок в зоне контакта за счет пружинящего в осевом направлении кольца с вкладышами из антифрикционного материала невозможно в осевом подшипнике скольжения при больших удельных нагрузках.

Известен упорный подшипниковый узел скольжения (пат. RU №1745004, F16C 17/04, опубл.28.02. 1994 г.), содержащий корпус и вал с фланцем, на опорной поверхности которого установлен диск с кольцевыми выступами, а между корпусом и диском самоустанавливающиеся колодки с контактом с диском по их рабочим поверхностям.

Это известное техническое решение, обеспечивающее возможность работы упорного подшипника скольжения при высоких удельных нагрузках с использованием антифрикционных накладок из силицированного графита, при использовании в качестве смазочно-охлаждающей жидкости воду, имеет недостатком отсутствие выравнивания удельных нагрузок на самоустанавливающиеся сектора и наличие возможности эрозионных повреждений от гидродинамического воздействия потока смазачно-охлаждающей жидкости при длительной работе осевого подшипника скольжения больших габаритов.

Задача, решаемая изобретением, состоит в формировании накладкой контактной поверхности гребня вала с установленным осевым подшипником скольжения больших габаритов, с рычажной выравнивающей системой Кингбери, работающего с использованием силицированного графита (или других материалов с близкими характеристиками) в качестве антифрикционного материала в условиях охлаждения и смазки подшипника водой, соответствующих эксплуатации ГЦНА на АЭС.

При осуществлении предлагаемого изобретения могут быть получены следующие технические результаты:

- уменьшение возможности повреждения антифрикционных элементов из силицированного графита от изгибных напряжений и термических деформаций из-за неравномерности теплоотвода из зоны контакта при использовании сплошной формы накладки;

- улучшение циркуляции охлаждающей и смазывающей воды на поверхности гребня осевого подшипника скольжения;

- улучшение технологичности изготовления накладки гребня осевого подшипника скольжения больших габаритов;

- обеспечение ремонтопригодности накладки гребня осевого подшипника скольжения больших габаритов;

- повышение надежности;

- снижение пожароопасности;

- предотвращение вращения комплекта секторов по опорному диску.

Как решение задачи, позволяющее достигнуть эффекта с указанными характеристиками, предлагается осевой подшипник скольжения, содержащий корпус и вал с фланцем, на опорной поверхности которого установлен диск с кольцевыми выступами, а между корпусом и диском - самоустанавливающиеся колодки с контактом с диском по их рабочим поверхностям, самоустанавливающиеся колодки, снабженные антифрикционными накладками, на опорной поверхности диска выполнены два кольцевых выступа, а на его рабочей поверхности установлены антифрикционные сегменты, согласно изобретению предложено опорный диск выполнить с чередующимися опорными поясками и канавками со стороны, обращенной к комплекту секторов, по внешнему и внутреннему диаметрам опорного диска выполнить посадочные поверхности, в которых установлены внешнее и внутреннее кольца, крепящие сектора из антифрикционного материала через упругие элементы, фиксацию секторов от вращения относительно опорного диска выполнить установкой промежуточных планок между секторами, которые зафиксированы осью планки в отверстиях опорного диска,

сектора из антифрикционного материала выполнить со ступеньками под внешнее и внутреннее кольца, в верхней части сектора выполнить радиусные закругления, в нижней части - пазы, обеспечивающие взаимную осевую фиксацию, кромку заходную сектора выполнить формой, приближенной к параболической,

при этом охлаждение и смазывание осуществлять по чередующимся каналам, образованным планками, секторами, внешним и внутренним кольцами.

Желательно, крепление накладки к гребню выполнить в промежутке между опорными поясками болтами или винтами с возможностью стопорения от самоотворачивания.

Предпочтительно, сектора выполнить из силицированного графита или карбида кремния.

Технические результаты достигаются следующим образом.

Для уменьшения возможности повреждения и передачи при работе изгибающих деформаций и термических деформаций от гребня на сектора из силицированного графита (или другого материала с близкими характеристиками) опорный диск содержит на поверхности, обращенной к гребню, опорные пояски, выполненные в зоне, близкой к центру равновесия внутренней и внешней поверхности секторов из силицированного графита.

Для предотвращения вращения комплекта секторов по опорному диску при работе каждый сектор стопорится боковой поверхностью (промежуточной) планки, устанавливаемой между секторами. Планки фиксируются относительно опорного диска осью планки, устанавливаемой в отверстие опорного диска, в частном случае, сектора могут стопориться от вращения группами, стопорение производится планками, имеющими ось крепления и устанавливаемыми в начале и конце группы секторов. Планки совместно с (профилированными) секторами из силицированного графита (или другого материала с близкими характеристиками) и внешним и внутренним фиксирующими кольцами образуют каналы, обеспечивающие при работе улучшение циркуляции охлаждающей и смазывающей воды на поверхности контакта гребня осевого подшипника скольжения.

Использование комплекта секторов из силицированного графита (или другого антифрикционного материала с близкими характеристиками) обеспечивает улучшение технологичности изготовления накладки гребня осевого подшипника скольжения больших габаритов.

Возможность проведения замены отдельных секторов накладки в процессе изготовления и эксплуатации обеспечивает ремонтопригодность накладки гребня осевого подшипника скольжения больших габаритов.

Для снижения пожароопасности оборудования атомных станций, в том числе и главных циркуляционных насосов, работающих в необслуживаемом помещении, используют негорючую охлаждающую и смазывающую жидкость - воду, и производят установку на гребень накладки с антифрикционным материалом, работоспособным при охлаждении и смазке водой.

Заявляемое изобретение, в частном выполнении, поясняется чертежами:

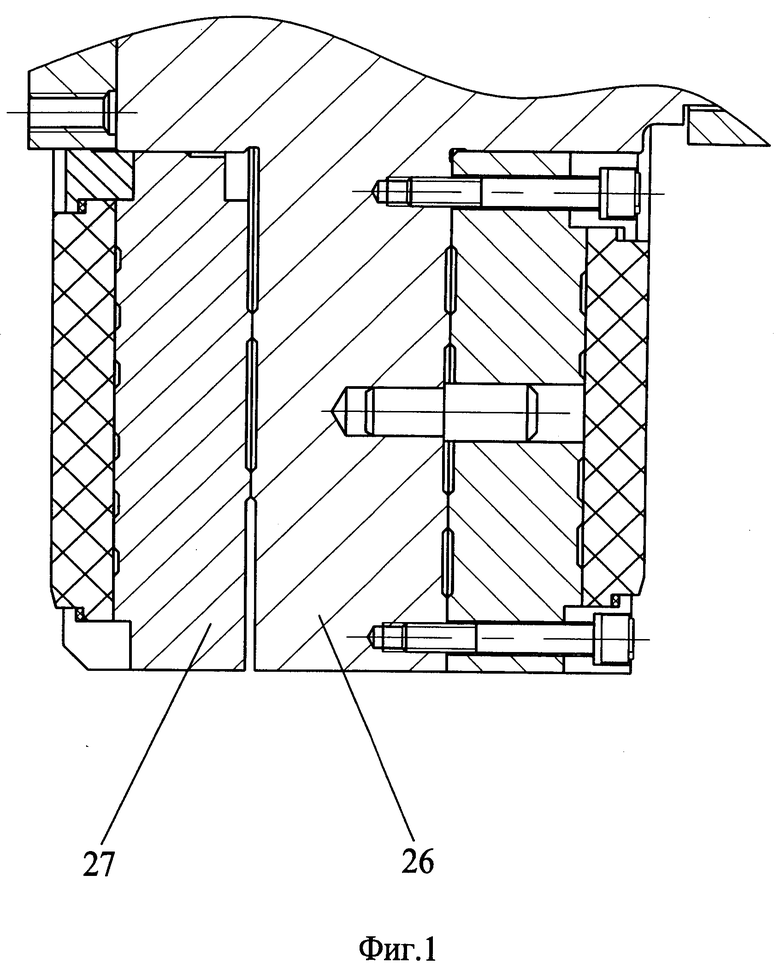

Фиг. 1 - осевой подшипник скольжения;

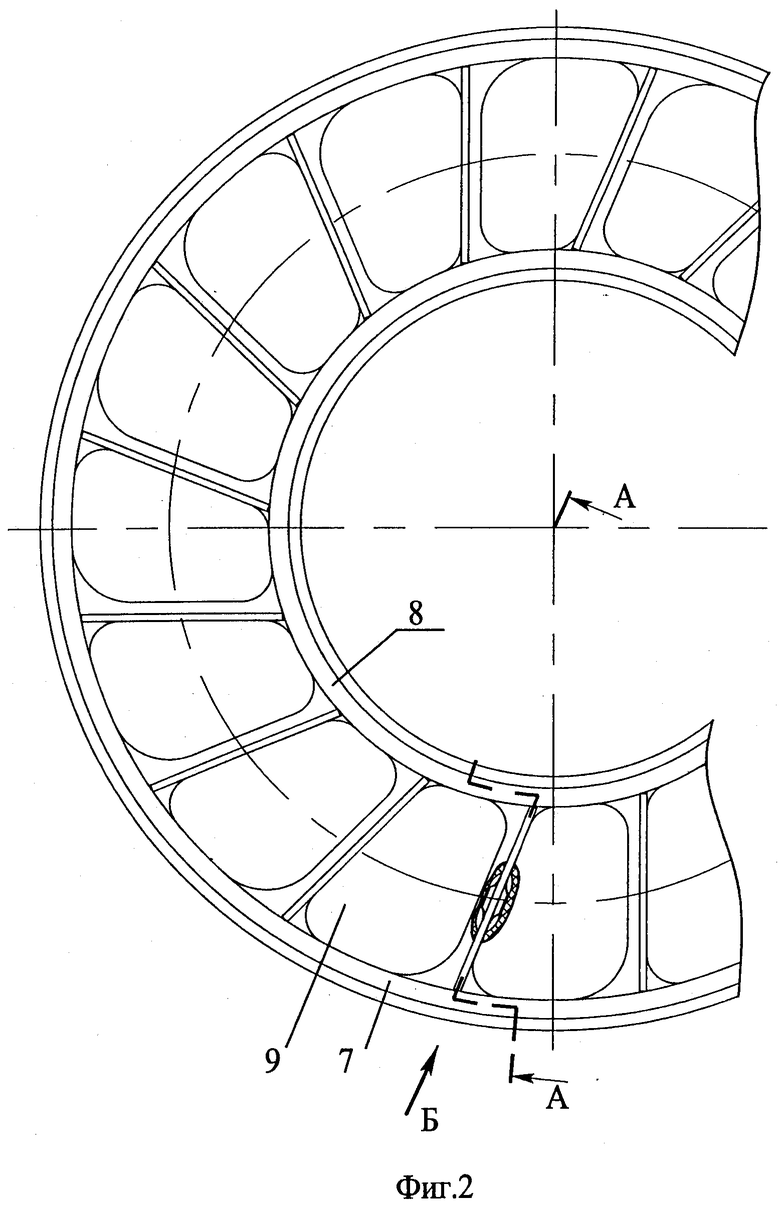

Фиг. 2 - накладка осевого подшипника скольжения - общий вид;

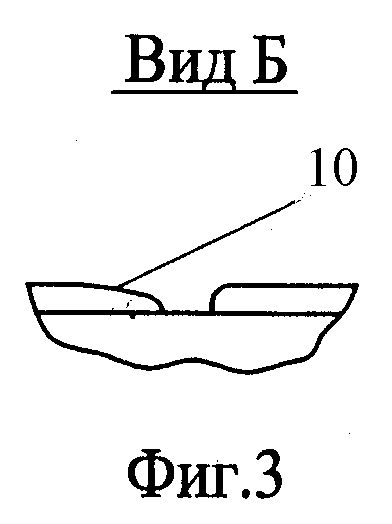

Фиг. 3 - каналы накладки - вид Б (фиг.2);

Фиг. 4 - накладка - разреза А-А (фиг.2);

Фиг. 5 - сектор накладки - общий вид;

Фиг. 6 - сектор накладки - вид сбоку (фиг.5);

Фиг..7 - планка накладки - общий вид;

Фиг. 8 - планка накладки - вид Г (фиг.7).

Осевой подшипник скольжения большого габарита выполнен в корпусе (не показан), установлен на гребне вала с перемещающимся между двумя комплектами колодок, с выравнивающей рычажной системой Кингбери, расположенной между корпусом и опорным диском 1, гребнем 26 и установленными на него накладками 27 (фиг.1). Накладка 27 (фиг.2) включает опорный диск 1 (фиг.4), выполненный в виде кольца с посадочной поверхностью по внутреннему диаметру.

Со стороны, обращенной к комплекту секторов (фиг 4), опорный диск 1 выполнен с поверхностью в виде чередующихся канавок 2 и опорных поясков 3, создающих необходимые, из условий прочности для силицированного графита, опорные условия при обеспечении минимальной площади обработки поверхности взаимного прилегания.

Со стороны, обращенной к гребню 26, опорный диск 1 выполнен с двумя опорными поясками 4 (фиг 4), расположенными в зоне, близкой к центру равновесия внутренней и внешней поверхностей секторов из силицированного графита для уменьшения возможности повреждения и передачи при работе изгибающих деформаций и термических деформаций от гребня на сектора.

По внутреннему и внешнему диаметрам опорного диска 1 (фиг.4) со стороны секторов выполнены соосные посадочной поверхности опорного диска кольцевые проточки (ступеньки) 5 и 6 для центровки соответственно внешнего 7 и внутреннего 8 колец. На верхнюю опорную поверхность опорного диска 1 устанавливают комплект секторов 9 (фиг.2,4) из силицированного графита, выполненных геометрической формы в виде сектора и его рабочей контактной поверхности. Использование комплекта секторов из силицированного графита обеспечивает улучшение технологичности изготовления накладки гребня осевого подшипника скольжения больших габаритов, повышение надежности и ремонтопригодность при эксплуатации.

Для предотвращения возникновения гидродинамических возмущений кромка 10 входная (фиг.2, 5) секторов 9 выполнена отклоняющейся от радиального направления в сторону вращения на большем диаметре секторов. Для обеспечения плавного изменения направления потока охлаждающей и смазывающей воды в пазах на входе и выходе между секторами с окружного направления на радиальное и, наоборот, кромка 10 заходная сектора имеет форму, приближенную к параболической (фиг.3), а по внешнему и внутреннему контурам выполнены соответствующие радиусные закругления 11, 12, и 13, 14 (фиг.5). Используя в качестве охлаждающей и смазывающей жидкости воду, обеспечивается пожаробезопасность.

Фиксацию секторов 9 при работе от вращения относительно опорного диска 1 производят с использованием боковой поверхности (промежуточной) планок 15 (фиг.4, 7), устанавливаемых осью 16 в отверстия 17 опорного диска 1, упорами 18 (фиг.8) в пазы 19 (фиг.6) сектора, обеспечивая взаимную осевую фиксацию.

Крепление секторов 9 относительно опорного диска 1 (фиг.4) производят внешним 7 и внутренним 8 кольцами и упругими элементами 20 и 21 (фиг.4).

Дополнительную фиксацию секторов 9 от вращения относительно опорного диска 1 выполняют стопорением заклинкой секторов относительно внешнего 7 и внутреннего 8 колец.

Крепление фиксирующих внешнего 7 и внутреннего 8 колец к диску производят, в частном случае, болтами 22 и винтами 23 (фиг.4), стопорящимися шайбами 24 и 25 (фиг.4).

Крепление накладки 27 осевого подшипника скольжения к гребню 26 производится в промежутке между опорными поясками 4 (в частном случае болтами или винтами, имеющими стопорение от самоотворачивания).

Сборку накладки выполняют установкой на опорный диск 1 планок 15 с последующей установкой секторов 9, упругих элементов 20, 21 и фиксирующих внешнего 7 и внутреннего 8 колец с выполнением их крепления к опорному диску.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАКЛАДКА УПОРНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2013 |

|

RU2554918C1 |

| ПОДШИПНИКОВАЯ ОПОРА СКОЛЬЖЕНИЯ | 2011 |

|

RU2478841C1 |

| ГЛАВНЫЙ ЦИРКУЛЯЦИОННЫЙ НАСОСНЫЙ АГРЕГАТ | 2016 |

|

RU2615039C1 |

| СЕГМЕНТНЫЙ РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2010 |

|

RU2474737C2 |

| НАСОС ДЛЯ ПЕРЕКАЧИВАНИЯ ЖИДКОСТИ В КОНТУРЕ С ВЫСОКИМ ДАВЛЕНИЕМ | 2000 |

|

RU2190127C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2007 |

|

RU2351813C1 |

| УПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ СКОЛЬЖЕНИЯ | 1989 |

|

SU1745004A1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 1997 |

|

RU2136981C1 |

| ГАЗОТУРБОНАГНЕТАТЕЛЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2182245C1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ, РАБОТАЮЩИЙ НА МАЛОВЯЗКОЙ ЖИДКОСТИ | 1999 |

|

RU2186266C2 |

Изобретение относится к упорным подшипникам скольжения, одна из рабочих поверхностей которых выполнена из силицированного графита (или других антифрикционных материалов с близкими характеристиками), и может быть использовано в узлах электромашин и гидромашин с упорными подшипниками больших габаритов (диаметром до 900 мм), преимущественно в электродвигателях, служащих приводом главных циркуляционных насосных агрегатов реакторных установок, например на АЭС. Отличительной особенностью заявленного осевого подшипника является то, что опорный диск выполнен с чередующимися опорными поясками и канавками со стороны обращенной к комплекту секторов из антифрикционного материала. По внешнему и внутреннему диаметрам опорного диска выполнены посадочные поверхности, в которых установлены внешнее и внутреннее кольца, крепящие сектора через упругие элементы. Фиксация секторов от вращения относительно опорного диска выполнена установкой промежуточных планок между секторами, которые зафиксированы осью планки в отверстиях опорного диска. Сектора выполнены со ступеньками под внешнее и внутреннее кольца, в верхней части сектора выполнены радиусные закругления, а в нижней части - пазы, обеспечивающие взаимную осевую фиксацию. Кромка заходная сектора имеет форму, приближенную к параболической. Охлаждение и смазывание осуществляют по чередующимся каналам, образованным планками, секторами, внешним и внутренним кольцами. Технический результат - уменьшение возможности повреждения антифрикционных элементов из силицированного графита от изгибных напряжений и термических деформаций из-за неравномерности теплоотвода из зоны контакта при использовании сплошной формы накладки; улучшение циркуляции охлаждающей и смазывающей воды на поверхности гребня осевого подшипника скольжения; улучшение технологичности изготовления накладки и обеспечение ее ремонтопригодности; повышение надежности; снижение пожароопасности; предотвращение вращения комплекта секторов по опорному диску. 2 з.п. ф-лы, 8 ил.

1. Осевой подшипник скольжения, содержащий корпус и вал с фланцем, на опорной поверхности которого установлен диск с кольцевыми выступами, а между корпусом и диском - самоустанавливающиеся колодки с контактом с диском по их рабочим поверхностям, самоустанавливающиеся колодки снабжены антифрикционными накладками, на опорной поверхности диска выполнены два кольцевых выступа, а на его рабочей поверхности установлены антифрикционные сегменты, отличающийся тем, что опорный диск выполнен с чередующимися опорными поясками и канавками со стороны, обращенной к комплекту секторов, по внешнему и внутреннему диаметрам опорного диска выполнены посадочные поверхности, в которых установлены внешнее и внутреннее кольца, крепящие сектора из антифрикционного материала через упругие элементы, фиксация секторов от вращения относительно опорного диска выполнена установкой промежуточных планок между секторами, которые зафиксированы осью планки в отверстиях опорного диска, сектора из антифрикционного материала выполнены со ступеньками под внешнее и внутреннее кольца, в верхней части сектора выполнены радиусные закругления, в нижней части - пазы, обеспечивающие взаимную осевую фиксацию, кромка заходная сектора выполнена формой, приближенной к параболической, при этом охлаждение и смазывание осуществляются по чередующимся каналам, образованным планками, секторами, внешним и внутренним кольцами.

2. Осевой подшипник скольжения по п.1, отличающийся тем, что крепление накладки к гребню выполнено в промежутке между опорными поясками болтами или винтами с возможностью стопорения от самоотворачивания.

3. Осевой подшипник скольжения по п.1, отличающийся тем, что сектора выполнены из силицированного графита или карбида кремния.

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2003 |

|

RU2242645C1 |

| УПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ СКОЛЬЖЕНИЯ | 1989 |

|

SU1745004A1 |

| ВСЕСОЮЗНАЯ « ^Й1ЕКТНО-Т[;ХШ1ЧЕСКЫ | 0 |

|

SU344183A1 |

| JP S 561138516 A, 29.10.1981 | |||

Авторы

Даты

2014-12-10—Публикация

2013-01-21—Подача