Изобретение относится к упорным подшипникам скольжения, у которых хотя бы одна из рабочих поверхностей выполнена из силицированного графита (или других антифрикционных материалов с близкими характеристиками). Основной областью его применения являются электромашины и гидромашины с упорными подшипниками, преимущественно электродвигатели, служащие приводом главных циркуляционных насосных агрегатов (ГЦНА), и сами главные циркуляционные насосные агрегаты, например, на атомных электростанциях (АЭС).

Силицированный графит (как антифрикционный подшипниковый материал) характеризуется температуростойкостью (по меньшей мере, до 300°C) и допускает применение вместо масла воду в качестве смазочно-охлаждающей жидкости. Такое решение используют в радиальных и осевых подшипниках лопастных насосов, входящих в состав ГЦНА. Такое решение устраняет пожароопасность насосов, что особенно важно для ГЦНА, работающих в необслуживаемых помещениях АЭС. Благодаря уникальному сочетанию свойств: высокая прочность, высокая теплопроводность, высокая износостойкость - силицированный графит (как антифрикционный материал) с возможностью применения в качестве смазочно-охлаждающей жидкости воды хорошо зарекомендовал себя в радиальных и осевых подшипниках лопастных насосов и электродвигателей, входящих в состав ГЦНА. Недостатками силицированных графитов в общем виде являются: низкая удельная ударная вязкость, более низкий коэффициент линейного расширения, чем у металла, используемого в подшипнике, сложность процесса изготовления в виде крупного кольца и обеспечения равномерного и эффективного отвода тепла из зоны трения при использовании крупногабаритных деталей элементов упорного подшипника.

Известны сегментные накладки подшипников скольжения для мощных паровых турбин (Сережкина Л.П., Зарецкий Е.И. Осевые подшипники мощных паровых турбин, Машиностроение 1988 г.).

Недостатком известных сегментных накладок является повышенная пожароопасность оборудования атомных станций (АЭС) в связи с использованием масла в качестве смазывающей жидкости. Альтернативной заменой маслу как смазывающе-охлаждающей жидкости является вода. Задача, решаемая изобретением, в создании накладки статорного элемента упорного подшипника больших габаритов, с формированием контактной поверхности накладки, позволяющей использование силицированного графита (или других материалов с близкими характеристиками) в качестве материала накладки с обеспечением условий охлаждения и смазки подшипника водой, соответствующих эксплуатации ГЦНА на АЭС.

Указанная задача решается тем, что накладка упорного подшипника скольжения представляет собой сегментный статорный элемент трапецеидальной формы с закругленными краями в верхней и нижней части накладки, заходными кромками и уступами для стопорения на колодке упорного подшипника, на контактной поверхности которого выполнен по радиусу подшипника разделительный канал, обеспечивающий циркуляцию смазывающей и охлаждающей среды на всей контактной поверхности и делящий контактную площадь со стороны заходной кромки до канала и площадь после канала до выходной кромки в соотношении не менее 3 к 2.

При осуществлении предлагаемого изобретения могут быть получены следующие технические результаты:

- улучшение циркуляции смазывающе-охлаждающей воды на поверхности упорного подшипника;

- уменьшение возможности повреждения антифрикционных элементов из силицированного графита от термических деформаций из-за неравномерности теплоотвода из зоны контакта;

- улучшение технологичности изготовления накладок статорных элементов упорного подшипника скольжения больших габаритов;

- обеспечение ремонтопригодности накладок упорного подшипника скольжения;

- уменьшение пожароопасности.

Технический результат достигается тем, что выполненный по радиусу подшипника разделительный канал обеспечивает циркуляцию смазывающей и охлаждающей среды на всей контактной поверхности, а разделение контактной площади со стороны заходной кромки до канала и площади после канала до выходной кромки в соотношении не менее 3 к 2 уменьшает возможность повреждения антифрикционных элементов из силицированного графита от термических деформаций за счет снижения неравномерности теплоотвода из зоны контакта. Переход на воду обеспечивает необходимую пожаробезопасность оборудования, а форма канавки и соотношение площадей контактных поверхностей накладки 3 к 2, для обеспечения более эффективного теплоотвода из зоны контакта, получены в результате опыта эксплуатации представленной конструкции накладки в составе упорного подшипника скольжения.

Заявляемое изобретение, в частном выполнении, поясняется чертежами фиг.1-4:

фиг.1 - статорный элемент упорного подшипника (общий вид);

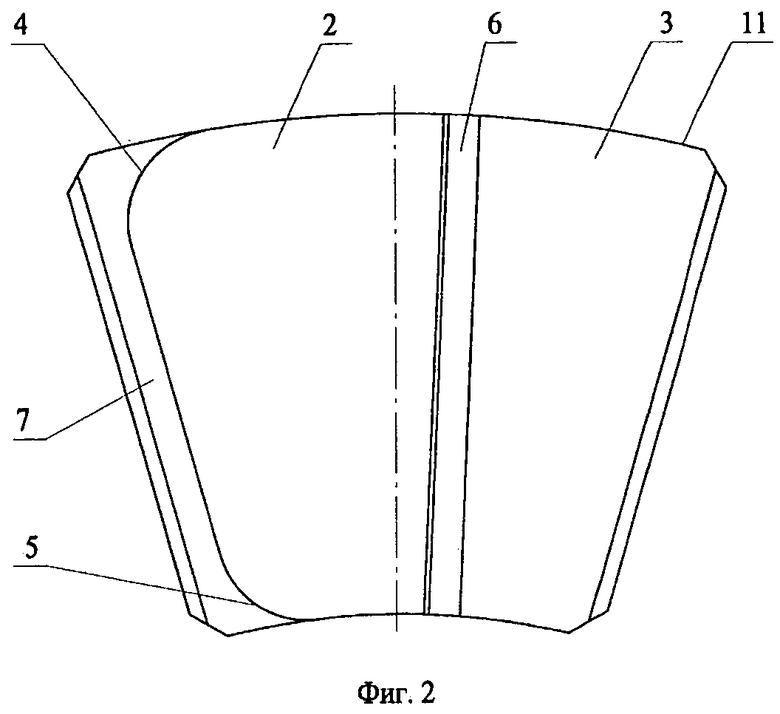

фиг.2 - накладка упорного подшипника;

фиг.3 - накладка упорного подшипника - вид сверху;

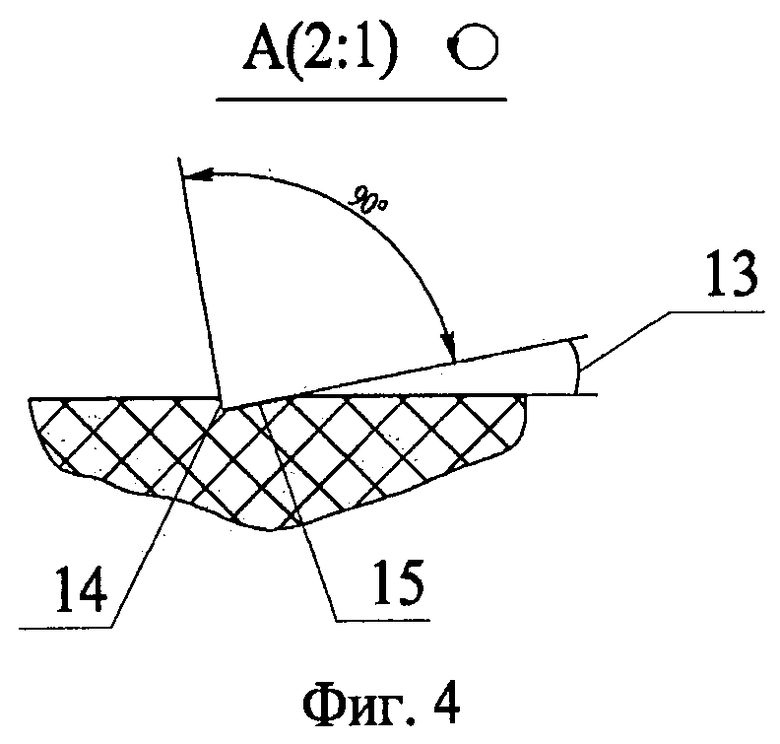

фиг.4 - канал накладки упорного подшипника - вид A.

Как решение задачи, позволяющее достигнуть указанных характеристик, предлагается накладка 1 статорного элемента упорного подшипника (фиг.1), представляющая собой антифрикционную накладку, в частности, выполненную из силицированного графита или карбида кремния, трапецеидальной формы с формированием контактной поверхности, обеспечивающей выравнивание удельных нагрузок, охлаждение и смазывание при работе в сочетании с роторным осевым подшипником скольжения, снабженным антифрикционной накладкой (состоящей из секторов, установленных на опорной поверхности вращающегося гребня и имеющих радиусные закругления в верхней части сектора и пазы для осевой фиксации в нижней части сектора). Предлагаемая изобретением накладка 1 (фиг.2) выполнена в виде контактной поверхности 2 с радиусными закруглениями 4, 5 в верхней и нижней части накладки со стороны заходной кромки 7 с формой, приближенной к параболической. Для обеспечения необходимого охлаждения и смазывания контактная поверхность накладки разделена каналом 6, выполненным определенной геометрии, обеспечивающей циркуляцию смазывающей и охлаждающей среды на всю контактную площадь поверхности накладки при контакте с ответными секторами роторного осевого подшипника. Соотношение площади контактной поверхности накладки со стороны заходной кромки 7 до канала 6 и площади контактной поверхности после канала до выходной кромки 3 выполнено с соотношением не менее 3 к 2. Стопорение накладки 1 на колодке 10 упорного подшипника (фиг.1) осуществляют скобами через упругие элементы, под установку которых по бокам накладки 1 предусмотрены уступы 8 и 9 (фиг.3). От перемещений в осевом направлении накладка выполнена с радиусом закругления 11 (фиг.2), обеспечивающим прилегание к стопору 12 (фиг.1), закрепленному на колодке 10 упорного подшипника. Канал 6, разделяющий контактную поверхность для обеспечения охлаждения и смазывания накладки упорного подшипника, выполнен в виде прямоугольного треугольника с соотношением катетов 14 и 15 (фиг.4) не менее 1 к 4. Канал 6 расположен под углом 13 (фиг.4) к контактной поверхности 2, меньший катет которого расположен со стороны заходной кромки 7 накладки (фиг.2). Канал 6 на выходных кромках 3 на контактной поверхности выполнен с закруглениями.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОСЕВОЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2013 |

|

RU2534659C2 |

| ГЛАВНЫЙ ЦИРКУЛЯЦИОННЫЙ НАСОСНЫЙ АГРЕГАТ | 2016 |

|

RU2615039C1 |

| СЕГМЕНТНЫЙ РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2010 |

|

RU2474737C2 |

| ГЛАВНЫЙ ЦИРКУЛЯЦИОННЫЙ НАСОСНЫЙ АГРЕГАТ | 2009 |

|

RU2418197C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2007 |

|

RU2351813C1 |

| НАСОС ДЛЯ ПЕРЕКАЧИВАНИЯ ЖИДКОСТИ В КОНТУРЕ С ВЫСОКИМ ДАВЛЕНИЕМ | 2000 |

|

RU2190127C2 |

| ПОДШИПНИКОВАЯ ОПОРА СКОЛЬЖЕНИЯ | 2007 |

|

RU2351812C1 |

| ПОДШИПНИКОВАЯ ОПОРА СКОЛЬЖЕНИЯ | 2011 |

|

RU2478841C1 |

| Устройство для предотвращения повреждения торцовых уплотнений главного циркуляционного насосного агрегата | 2019 |

|

RU2719546C1 |

| ЭНЕРГОБЛОК | 2009 |

|

RU2425256C2 |

Изобретение относится к сегментным накладкам упорных подшипников скольжения, охлаждаемых водой, у которых хотя бы одна из рабочих поверхностей выполнена из силицированного графита, применяемых преимущественно в электродвигателях, служащих приводом главных циркуляционных насосных агрегатов на АЭС. На контактной поверхности накладки выполнен по радиусу подшипника разделительный канал, обеспечивающий циркуляцию смазывающей и охлаждающей среды на всей контактной поверхности. Разделительный канал делит контактную поверхность со стороны заходной кромки до канала и поверхность после канала до выходной кромки в соотношении не менее 3 к 2. Технический результат: обеспечение более эффективного теплоотвода из зоны контакта при эксплуатации представленной конструкции накладки в составе упорного подшипника скольжения главного циркуляционного насосного агрегата на АЭС, уменьшение возможности повреждения антифрикционных элементов из силицированного графита от термических деформаций из-за неравномерности теплоотвода из зоны контакта; улучшение технологичности изготовления накладок статорных элементов упорного подшипника скольжения больших габаритов, обеспечение ремонтопригодности накладок упорного подшипника скольжения и уменьшение пожароопасности. 2 з.п. ф-лы, 4 ил.

1. Накладка упорного подшипника скольжения, представляющая собой сегментный статорный элемент трапецеидальной формы с закругленными краями в верхней и нижней части накладки, заходными кромками и уступами для стопорения на колодке упорного подшипника, отличающаяся тем, что на контактной поверхности накладки выполнен по радиусу подшипника разделительный канал, обеспечивающий циркуляцию смазывающей и охлаждающей среды по всей контактной поверхности и делящий контактную поверхность со стороны заходной кромки до канала и поверхность после канала до выходной кромки в соотношении не менее 3 к 2.

2. Накладка упорного подшипника скольжения по п.1, отличающаяся тем, что разделительный канал выполнен в виде прямоугольного треугольника с соотношением катетов не менее 1 к 4, расположенный под углом к контактной поверхности, меньший катет которого расположен со стороны заходной кромки накладки.

3. Накладка упорного подшипника скольжения по п.1, отличающаяся тем, что она выполнена из силицированного графита или карбида кремния.

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2003 |

|

RU2242645C1 |

| Сегментная колодка упорного подшипника | 1986 |

|

SU1339323A1 |

| УПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ СКОЛЬЖЕНИЯ | 1989 |

|

SU1745004A1 |

| JP S561138516 A, 29.10.1981 | |||

Авторы

Даты

2015-06-27—Публикация

2013-12-30—Подача