Предпосылки к созданию настоящего изобретения

1. Область техники, к которой относится изобретение

Настоящее изобретение, в основном, относится к плоским элементам, применяющимся в бумагоделательных машинах, таким как ракельные ножи, крепирующие ножи, лопатки для нанесения покрытия, верхние пластинки держателей лезвий ножа и изнашиваемые поверхности пластин из фольги, и, в частности, касается синтетических композиционных материалов, из которых изготавливаются такие плоские элементы и которые включают в свой состав наночастицы, внедренные в матрицу из полимеризационной смолы.

2. Обзор состояния техники

В целях очистки или же вынимания листа в различных бумагоделательных и тканепреобразовательных машинах ракельные ножи приводятся в соприкосновение с поверхностями рулонов. Как правило, обычные ракельные ножи изготавливаются из самых разнообразных материалов, включая как различные металлы, так и синтетические полимерные композиционные материалы.

Ракельные ножи, изготовленные из синтетических материалов, обычно включают в себя соответствующие тканевые нижние слои, скрепленные полимеризационными смолами, причем комбинация материалов нижнего слоя и соответствующей смолы подбирается в таком сочетании, которое обеспечивает требуемые характеристики для проведения эффективной очистки с помощью ракельных ножей. Типовой нижний слой состоит из стекла, ваты и углерода, в то время как термореактивные и термопластичные смолы используются для скрепления нижних слоев вместе между собой и придания материалу специфических характеристик. Термореактивные смолы, например эпоксидные смолы, относятся к более износоустойчивым, в то время как высококачественные термопластичные смолы, например полифениленсульфид (PPS), способны противостоять воздействию более высоких температур, возникающих в машине, и меньше подвержены разрушению под химическим воздействием.

Полимерный композиционный материал подвергается соответствующей механической обработке, в результате которой образуется скошенный край, благодаря чему на верхушке лезвия обеспечивается наклон под необходимым углом, требуемым для очистки и вынимания листа. Чем острее и чище выполняется этот край, тем более высокие рабочие характеристики приобретает ракельный нож.

В данной области техники широкое распространение получили ракельные ножи, изготавливаемые из самых различных синтетических материалов. Например, в описании изобретения к патенту США №4549933 (Джадд и др.) раскрывается ракельный нож для бумагоделательной машины, состоящий из некоторого количества чередующихся между собой слоев углеродного волокна и какого-либо другого волокна, причем слои из этого другого волокна выполняются из таких материалов, как вата, бумага, стекловолокно или же иные эквивалентные им материалы. В описании изобретения к патенту США №5117264 (Френкель и др.) раскрываются синтетические ракельные ножи, которые изготавливаются с использованием различных смол, к примеру, такой как полиэфирная смола, и армируются углеродными и арамидными волокнами, в то время как в описании изобретения к патенту США №4735144 (Дженкинс) раскрывается принцип создания ракельных ножей, которые выполняются из материала, представляющего собой сочетание политетрафторэтиленовой и полифениленсульфидной смол.

Лопатки для нанесения покрытия работают аналогично ракельным ножам и используются в протирочном режиме, обеспечивая дозированное распределение слоя жидкости по поверхности листа бумаги или же какого-нибудь другого материала. Однако лопатки для нанесения покрытия обычно выполняются более тонкими по сравнению с традиционными ракельными ножами, и, как правило, толщина лопаток для нанесения покрытия находится в пределах от 0,3 мм до 0,7 мм. К общепринятым материалам, используемым для изготовления лопаток для нанесения покрытия, относятся такие материалы, как сталь, нержавеющая сталь, а также сталь с соответствующим образом обработанными краями, что продлевает эффективный срок службы таких лопаток.

В некоторых заявках на изобретение указывается, что лопатки для нанесения покрытия предварительно распределяют слой жидкости непосредственно по поверхности барабана, а на следующем этапе осуществляется перенос слоя покрывающего состава на лист соответствующего материала. Лопатка для нанесения покрытия фиксируется с помощью держателя, аналогичного держателю ракельного ножа. При этом толщина слоя дозируемой жидкости или же покрывающего состава зависит от величины давления, прикладываемого к заднему краю лопатки для нанесения покрытия. Чем выше величина этого давления, тем меньше толщина слоя покрывающего состава. Аналогично, чем ниже величина этого давления, тем больше толщина слоя покрывающего состава. Необходимо, чтобы лопатки для нанесения покрытия обладали инертностью к применяемым химическим покрывающим составам и имели неповрежденное свободное ребро.

Верхние пластинки представляют собой основу ракельной системы, связывая между собой шарнирный механизм и держатели ножей. В настоящее время синтетические верхние пластинки изготавливаются из материалов, аналогичных тем материалам, из которых изготавливаются синтетические ракельные ножи, в том отношении, что материалы, из которых выполняются верхние пластинки, включают в свой состав соответствующее волокно или же соответствующий композиционный материал на основе полимерной смолы, армированный волокном. Верхние пластинки имеют плоскую форму, обладают высокой жесткостью по своей ширине и достаточно высокой гибкостью по своей длине, благодаря чему они могут приспосабливаться к поверхности барабана.

Пластины, выполненные из фольги, которые располагаются под формовочной тканью, используются для обезвоживания бумажной массы/суспензии, находящейся в формовочной секции бумагоделательной машины. Принцип их действия заключается в том, что под тканью создается разрежение, которое, в свою очередь, способствует обезвоживанию листа.

Для изготовления таких профилированных пластин, выполняемых из фольги, применялся полиэтилен высокой плотности (HDPE), но этот материал обладает недостаточной износостойкостью и во многих случаях не способен сохранить свои эксплуатационные качества в течение требуемого периода времени. С целью решения этой проблемы и для обеспечения более равномерного характера износа в верхнюю часть таких профилированных деталей, изготавливаемых из полиэтилена высокой плотности (HDPE), вносились добавки различных керамических материалов, включая окись алюминия, двуокись циркония, нитрид кремния и карбид кремния.

Существо изобретения

Термин «плоский элемент», используемый в данном описании изобретения, в широком своем смысле охватывает собой не только рассмотренные здесь выше ракельные ножи, лопатки для нанесения покрытия, верхние пластинки и пластины, выполняемые из фольги, но также и ракельные ножи, неармированные волокнами, крепирующие ножи и покрытия для формовочных досок и отсасывающих коробок.

В широком смысле плоские элементы в соответствии с настоящим изобретением представляют собой самые разнообразные конструкции, выполняемые из различных синтетических материалов, включающих в свой состав наночастицы. Размер наночастиц может быть настолько малым, что толщина их соответствует всего лишь трем атомам, и, как правило, размер этих частиц находится в пределах от 0,1 до 100 нм, причем взаимодействие с участием наночастиц происходит на молекулярном или даже на атомном уровне. Такое взаимодействие и получаемые в результате такого взаимодействия соответствующие характеристики могут существенным образом отличаться от аналогичных характеристик, получаемых при применении более крупных частиц, и в настоящее время этим уже пользуются для обеспечения наилучших эксплуатационных характеристик в целом ряде новейших применений. Например, обнаружено, что наночастицы способствуют улучшению таких свойств, которые обеспечивают невосприимчивость к загрязнению красок для морских судов, а также возможность получения специальных защитных покрытий, препятствующих художествам граффити - любителей разрисовывать наружные стены. Кроме того, установлено также, что наночастицы способствуют улучшению характеристик солнцезащитных экранов, применяемых для защиты от ультрафиолетового излучения; благодаря наночастицам обеспечена теперь возможность производства самоочищающихся стекол, а также наночастицы стали еще применяться в процессе изготовления самоочищающегося кафеля, использующегося для отделки помещений, в которых необходимо постоянно соблюдать чистоту, начиная от больниц и кончая ресторанами.

В соответствии с настоящим изобретением конструкция такого плоского элемента может быть получена посредством соответствующего распределения наночастиц в объеме матрицы полимеризационной смолы, благодаря чему образуется соответствующий полимерный композиционный материал, наполненный наночастицами. Количество наночастиц может находиться в пределах примерно от 0,5 до 75%, предпочтительно - примерно от 5 до 20%, а наиболее предпочтительно, чтобы число наночастиц составляло приблизительно от 10 до 15% от веса матрицы из полимеризационной смолы.

Наночастицы могут применяться в виде порошков, гранул, волокон или же пластинок. Металлические наночастицы могут быть выбраны из группы, включающей в себя окислы, карбиды или же нитриды различных металлов, разнообразные металлические комплексы, ионные структуры и различные ковалентные соединения. Неметаллические и (или) ковалентные наночастицы могут быть выбраны из группы, включающей в себя глинистые частицы, силикаты, керамические материалы, стеклянные частицы, сажу, дымчатый кремнезем, карбонат кальция, углеродные трубчатые наночастицы и сферические наночастицы различных керамических порошков, к примеру, таких как оксид титана.

Синтетические ракельные ножи, включающие в свой состав наночастицы, в соответствии с настоящим изобретением обладают более высокими механическими свойствами, в том числе повышенной износостойкостью и более высоким сопротивлением абразивному истиранию, повышенной прочностью на изгиб и более высокой твердостью. Ракельные ножи, изготовленные из материала, армированного наночастицами, обладают улучшенными характеристиками в отношении своей износостойкости при более равномерном изнашивании скошенного края и сохранении его в остро отточенном состоянии без каких-либо видимых разрушений в течение более длительного времени эксплуатации таких ножей по сравнению с соответствующим сопоставимым ракельным ножом, не имеющим в своем материале включений наночастиц, при этом повышение твердости материала приводит к соответствующему увеличению сопротивления воздействию ударных нагрузок, что, в свою очередь, способствует предотвращению преждевременного выхода ракельного ножа из строя. Наличие наночастиц позволяет получить у соответствующего ракельного ножа более острый и однородный скошенный край по сравнению с точно таким же ракельным ножом, но изготовленным из синтетического материала, не содержащего наночастиц, благодаря заполнению ими мельчайших раковин, которые в противном случае будут иметься в смоляной матрице.

Кроме того, наночастицы способствуют улучшению сцепления между отдельными слоями, из которых состоит синтетический материал ракельного ножа, благодаря чему обеспечивается более надежная связь между соединяемыми друг с другом слоями, и, следовательно, повышается устойчивость такого слоистого материала к расслаиванию в процессе эксплуатации ракельного ножа, изготовленного из этого материала.

Еще одно преимущество наполненного наночастицами композиционного материала, применяемого для изготовления ракельного ножа, заключается в уменьшении сопротивления трению ракельного ножа. Это позволяет производителю бумаги расходовать меньшее количество электроэнергии при эксплуатации машины с тем же самым заданным темпом ее работы, либо - в качестве альтернативы - позволяет ему обеспечить работу машины в ускоренном темпе без какого-либо увеличения количества потребляемой при этом электроэнергии. Кроме того, наночастицы придают материалу также дополнительную химическую стойкость. Это имеет весьма важное значение для придания ракельным ножам необходимой устойчивости к химическому расщеплению их материала под воздействием агрессивной среды, в которой им приходится работать.

Углеродные волокна, получаемые из трубчатых углеродных наночастиц и полиакрилонитрила (предшественника углеродного волокна), могут использоваться в нижних слоях ткани для дополнительного их усиления, так как такие волокна обладают повышенной прочностью, жесткостью и большей размерной стойкостью по сравнению со стандартными углеродными волокнами.

Включение наночастиц в состав синтетического материала, из которого изготавливаются лопатки, предназначенные для нанесения покрытия, позволяет получить соответствующее преимущество, заключающееся в получении более равномерной и однородной структуры материала в зоне края лопатки, которым фактически наносится данное покрытие, а также в обеспечении дополнительной химической стойкости материала лопатки. Кроме того, повышение износостойкости края лопатки, прочности его на изгиб, улучшенное сцепление и пониженное сопротивление трению края лопатки благотворно сказываются на соответствующих эксплуатационных характеристиках лопатки, предназначенной для нанесения покрытия.

Наночастицы, распределенные в системах полимеризационных смол, служащих в качестве материала для изготовления верхних пластинок, способствуют соответствующему повышению прочности этих структур, состоящих из композиционных материалов, что приводит к улучшению их поддерживающей способности.

Поверхность пластин из фольги, которые изготавливаются с использованием полимеризационных смол, наполненных наночастицами, обладает повышенной износостойкостью, более высокой прочностью на изгиб, повышенной ударной вязкостью и пониженным коэффициентом трения. Кроме того, наночастицы обеспечивают также более равномерный износ поверхности, в результате чего процесс обезвоживания тоже протекает более равномерно, благодаря чему профиль влагосодержания также становится более равномерным, а качество получающегося в конечном итоге листа улучшается.

Краткое описание чертежей

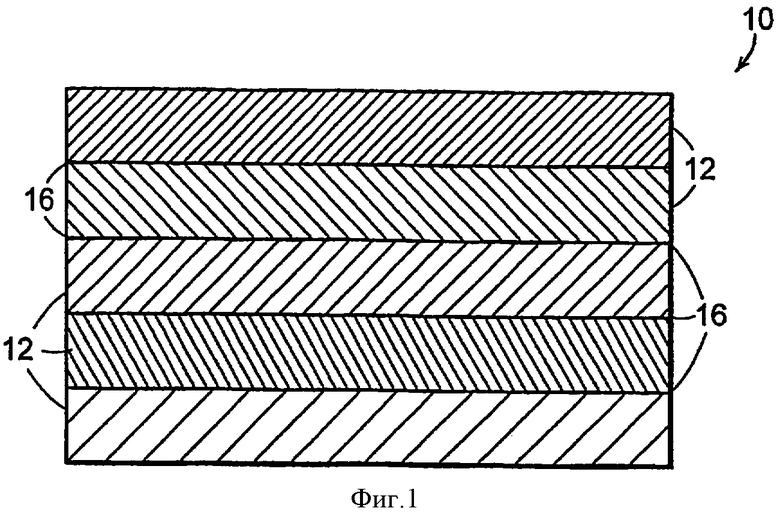

На фиг.1 представлен в иллюстративных целях частичный вид конструкции ножа, выполненного в соответствии с одним из вариантов осуществления настоящего изобретения, в поперечном разрезе и в увеличенном масштабе;

на фиг.2 показан вид, аналогичный частичному виду, представленному на фиг.1, но иллюстрирующий другой вариант осуществления настоящего изобретения.

Подробное описание изобретения

Сначала рассмотрим фиг.1, на которой показан плоский элемент, выполненный в виде ракельного ножа, конструкция которого предлагается в соответствии с настоящим изобретением, и обозначенный позицией 10, причем этот ракельный нож изготавливается из композиционного материала, состоящего из нескольких слоев ткани 12, пропитанной соответствующей синтетической смолой (которые далее упоминаются все вместе в совокупности друг с другом как «предварительно пропитанный смолой пластмассовый полуфабрикат»). В типичных случаях такие предварительно пропитываемые соответствующей смолой пластмассовые полуфабрикаты включают в свой состав какие-либо тканые или нетканые, расположенные в одном направлении или же в нескольких направлениях стекловолокна, углеродные волокна или же арамидные волокна; в представленном здесь примере используется плоскотканое стекловолокно типа Е-7628, вес которого составляет 200 г/м2, или же стандартное высокопрочное модульное углеродное волокно типа Т-300, поставляемое компанией «Пи-Ди Интеглас Технолоджис Лтд.» (PD Interglas Technologies Ltd.), г.Шерборн (Sherborne), Великобритания.

Слои ткани 12 пропитываются и имеют поверхность, покрытую соответствующей синтетической смолой, содержащей распределенные в ней глинистые наночастицы. В представленном здесь примере такой синтетической смолой, содержащей распределенные в ней наночастицы, является эпоксидная смола бисфенол типа А, поставляемая компанией «Бэйклайт Полимерс Ю-Кей Лтд.» (Bakelite Polymers UK Ltd.), г.Телфорд (Telford), Великобритания, и содержащая глинистые наночастицы, добавленные в смолу и равномерно распределенные в ней в количестве 15% от веса смоляной матрицы. Поверхности раздела смолы, обозначенные позицией 16, служат для сцепления слоев ткани 12 вместе между собой в процессе изготовления соответствующего слоистого материала, который осуществляется в условиях повышенной температуры и повышенного давления в соответствии с общепринятой технологией.

Другие технологические процессы изготовления плоского элемента 10, которые известны специалистам в данной области техники, заключаются в получении одноосно ориентированного волокнистого пластика, в инжекции соответствующей синтетической смолы и в инжекционной формовке химически активной синтетической смолы.

Наночастицы способствуют заполнению мельчайших раковин, которые в противном случае образуются в матрице из полимеризационной смолы, и тем самым позволяют получить более острый и более однородный скошенный край. Кроме того, наночастицы обеспечивают также армирование полимерного композиционного материала и повышают сопротивление ножа механическому износу или абразивному истиранию при прижимании его к барабану машины, благодаря чему такой нож будет очень хорошо приспособлен к использованию его в современных высокоскоростных бумагоделательных машинах, в которых развиваемая в них высокая скорость приводит к быстрому и интенсивному износу обыкновенных ракельных ножей. В результате этого ножи, изготовленные из композиционного материала, содержащего наночастицы, будут изнашиваться более равномерно с сохранением при этом более отточенного скошенного края по сравнению с традиционными ракельными ножами, изготовленными из материала, не содержащего наночастиц. Сравнительные испытания на износ, проведенные при работе ракельных ножей в таком их состоянии, в котором они прижаты к сухому стальному барабану, вращающемуся с окружной скоростью 1000 м в минуту, что соответствует скорости вращения 668 оборотов в минуту, и установлены под углом в 25° к поверхности барабана при воздействии на них нагрузки, равной 0,178 кг/см (1 фунт на линейный дюйм), показали, что ракельные ножи, в материале которых содержатся наночастицы, изнашиваются в течение 100 часов их работы в таком режиме на 1,5% меньше, чем аналогичные ракельные ножи, в материале которых наночастицы отсутствуют.

Еще одно преимущество ракельных ножей, которые выполняются из материала, содержащих наночастицы, заключается в уменьшении сопротивления трению при прижимании их к поверхности барабана. Наночастицы способствуют уменьшению сопротивления трению, что позволяет машинам работать с постоянной скоростью вращения барабана, в результате чего уменьшается общее количество потребляемой при этом электроэнергии, или же с более высокой скоростью при потреблении электроэнергии точно в таком же количестве. Испытания таких ракельных ножей, проведенные на сухом стальном барабане, вращающемся с окружной скоростью 1000 м в минуту (что соответствует скорости вращения 668 оборотов в минуту) при установке ножей под углом в 25° к поверхности барабана и при воздействии на них нагрузки, равной 0,178 кг/см (1 фунт на линейный дюйм), показали уменьшение сопротивления трению более чем на 7%.

Межмолекулярное взаимодействие между наночастицами, происходящее на уровне атомов, и применение армированного нижнего слоя с использованием соответствующей полимеризационной смолы способствуют упрочнению связи между слоями многослойного материала и повышению химической стойкости по сравнению с традиционными ракельными ножами, изготовленными из обычного синтетического материала. Тот факт, что наночастицы заполняют собой мельчайшие раковины, имеющиеся в синтетической смоле, которые в противном случае будут продолжать существовать, способствует предотвращению появления трещин, обеспечивает более надежное склеивание слоев и, следовательно, увеличивает прочность связи между слоями.

Введение наночастиц в состав композиционного материала повышает также твердость и прочность на изгиб ракельных ножей, выполненных из этого материала. По сравнению с ракельными ножами, изготовленными из композиционного материала, не содержащего наночастиц, наблюдается повышение прочности на изгиб в пределах 25-30%, а также модуля упругости на 27-32% без сколь-либо существенного снижения температуры стеклования. Вследствие улучшения своих характеристик, ракельные ножи, выполненные из композиционного материала, содержащего наночастицы, способны выдерживать более сильные удары, повышенные нагрузки и гораздо более мощные толчки.

В одном из вариантов осуществления настоящего изобретения углеродные волокна, полученные из трубчатых углеродных наночастиц и полиакрилнитрила (предшественника углеродного волокна), могут использоваться для дополнительного армирования тканевых нижних слоев, так как такие волокна обладают повышенной прочностью, жесткостью и размерной стабильностью по сравнению со стандартными углеродными волокнами.

На фиг.2 представлен альтернативный вариант исполнения конструкции ракельного ножа 10', в котором слои 12' предварительно пропитанного смолой пластмассового полуфабриката скрепляются друг с другом посредством смоляных пленок 18, помещаемых между слоями. Слои 12' и (или) пленки 18 могут содержать наночастицы.

Плоский элемент, предназначенный для использования его в бумагоделательной машине и представляющий собой конструкцию, которая выполняется из синтетического материала, включающего в свой состав наночастицы, внедренные в матрицу из полимеризационной смолы. Обеспечивается повышенная износостойкость, высокая прочность на изгиб, повышенная ударная вязкость, пониженный коэффициент трения, равномерный износ поверхности изделий. 16 з.п. ф-лы, 2 ил.

1. Плоский элемент, предназначенный для использования его в бумагоделательной машине, причем плоский элемент представляет собой конструкцию, которая выполняется из синтетического материала, включающего в свой состав наночастицы, внедренные в матрицу из полимеризационной смолы.

2. Плоский элемент по п.1, отличающийся тем, что наночастицы выбираются из группы, включающей в себя порошки, гранулы, волокна или пластинки.

3. Плоский элемент по п.1 или 2, отличающийся тем, что наночастицы представляют собой металлические наночастицы и выбираются из группы, включающей в себя окислы, карбиды или нитриды различных металлов, разнообразные металлические комплексы, ионные структуры и различные ковалентные соединения.

4. Плоский элемент по п.1 или 2, отличающийся тем, что наночастицы представляют собой неметаллические и/или ковалентные наночастицы и выбираются из группы, включающей в себя глинистые частицы, силикаты, керамические материалы, стеклянные частицы, сажу, дымчатый кремнезем, карбонат кальция, углеродные трубчатые наночастицы и сферические наночастицы керамических порошков.

5. Плоский элемент по п.1, отличающийся тем, что наночастицы содержатся в количестве, которое находится в пределах примерно от 0,5 до 75% от веса матрицы из полимеризационной смолы.

6. Плоский элемент по п.5, отличающийся тем, что наночастицы содержатся в количестве, которое находится в пределах примерно от 5 до 20% от веса матрицы из полимеризационной смолы.

7. Плоский элемент по п.6, отличающийся тем, что наночастицы содержатся в количестве, которое находится в пределах приблизительно от 10 до 15% от веса матрицы из полимеризационной смолы.

8. Плоский элемент по п.1, отличающийся тем, что он изготавливается из композиционного тканевого материала, который состоит из нескольких нижних слоев ткани, пропитанной матрицей из полимеризационной смолы.

9. Плоский элемент по п.1, отличающийся тем, что он изготавливается из композиционного тканевого материала, который состоит из нескольких нижних слоев ткани, между которыми помещены слои пленки, причем, по меньшей мере, один из нижних слоев ткани и слои пленки пропитаны матрицей из полимеризационной смолы.

10. Плоский элемент по п.8 или 9, отличающийся тем, что нижние слои ткани содержат волокна, которые выбираются из группы, включающей в себя стекловолокна, углеродные волокна или же арамидные волокна.

11. Плоский элемент по п.10, отличающийся тем, что волокна представляют собой тканые волокна.

12. Плоский элемент по п.10, отличающийся тем, что волокна представляют собой нетканые волокна.

13. Плоский элемент по п.10, отличающийся тем, что волокна представляют собой волокна, расположенные в одном направлении.

14. Плоский элемент по п.10, отличающийся тем, что волокна представляют собой волокна, расположенные в нескольких направлениях.

15. Плоский элемент по п.8 или 9, отличающийся тем, что нижние слои ткани содержат углеродные волокна, полученные из трубчатых углеродных наночастиц и полиакрилнитрила.

16. Плоский элемент по п.1, отличающийся тем, что наночастицы распределены в матрице из полимеризационной смолы.

17. Плоский элемент по п.1, отличающийся тем, что этот плоский элемент выбран из группы, состоящей, по существу, из лопаток для нанесения покрытия, ракельных ножей, крепирующих ножей, верхних пластин из фольги и покрытий.

| ЕР 1069235 А1, 17.01.2001 | |||

| US 4549933 А, 29.10.1985 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Шабер для очистки цилиндрической поверхности | 1989 |

|

SU1694755A1 |

| ШАБЕР ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ | 1992 |

|

RU2057226C1 |

Авторы

Даты

2009-04-20—Публикация

2005-06-09—Подача