Настоящее изобретение относится к армирующему материалу для локального упрочнения элемента, изготовленного из композиционного материала, в особенности в зонах приложения усилия и/или в зонах соединения.

Изобретение также относится к способу получения армирующего материала. Кроме того, настоящее изобретение относится к способу изготовления элементов, в особенности крупногабаритных элементов, для летательного аппарата из композиционного и армирующего материалов.

В легких конструкциях, в особенности в самолетостроении и авиационно-космической промышленности, для несущих элементов конструкции все больше используются элементы из армированного волокнами композиционного материала, обладающие высоким потенциалом экономии веса, благодаря их исключительно высокой прочности при малом весе. При наличии высоких требований к механическим характеристикам элементы из композиционного материала изготавливаются из эпоксидных смол, армированных углеродным волокном. Такое армирование включает в себя размещение друг на друге, или укладку в стопку, множества слоев углеродных волокон, которые пропитываются эпоксидной смолой. При этом волокна в каждом из слоев имеют различную ориентацию для оптимизации готового элемента из композиционного материала в отношении конкретных направлений действия нагрузки. Ориентация волокон в соответствующих слоях может быть, например, 0° и ±45°. Для изготовления таких элементов из композиционного материала особенно предпочтительно использовать так называемый препрег пластика, армированного углеродным волокном, который изготавливается из углеродных волокон, уже пропитанных (насыщенных) соответствующей эпоксидной смолой для образования смоляной матрицы. В этом случае углеродные волокна могут иметь вид тканого материала, слоистого материала или пучков, т.е. ориентированных волоконных прядей. Отверждение препрега пластика, армированного углеродным волокном, осуществляется известным способом, например, в вакуумных мешках в автоклавах и т.п.

Для обеспечения возможности соединения элементов из композиционного материала с другими структурными элементами в них могут быть просверлены отверстия, в которые могут вставляться, например, болты для соединения с другими элементами. Однако прочность при монтаже элементов из композиционного материала не очень высока по сравнению с прочностью при растяжении или при сжатии за счет того, что углеродные волокна обычно проходят параллельно поверхностям элемента. Следовательно, необходимо обеспечить дополнительное механическое армирование в зонах приложения усилия и/или соединения, представляющих собой, например, просверленные отверстия для обеспечения болтового или клепаного соединения.

Это механическое армирование может быть выполнено, например, в виде так называемых соединительных накладок. Соединительные накладки содержат дополнительные слои композиционного материала, наложенные на имеющийся элемент из композиционного материала в зонах приложения усилия и/или соединения. Однако недостаток соединительных накладок состоит в том, что они создают утолщения в зонах приложения усилия или соединения, часто приводящие к ограничениям в проектировании конструкций.

Известно также введение в слоистую структуру элемента из композиционного материала, в особенности в зонах приложения усилия или соединения, плоских металлических листовых структур. Для этого слои металлических листовых структур и препрега пластика, армированного углеродным волокном, укладываются друг на друга. Сочетание высокой прочности при монтаже металлических листовых структур с высокой прочностью при растяжении или при сжатии композиционного материала обеспечивает хорошие механические характеристики даже в зонах приложения усилия или соединения.

Однако введение слоев листовых структур в слоистую структуру элемента из пластика, армированного углеродным волокном, для улучшения механических характеристик в зонах приложения усилия или соединения, представляющих собой, например, просверленные отверстия для обеспечения болтовых или клепаных соединений между элементами из композиционного материала и т.п., является слишком сложным в отношении технологии производства и, если даже осуществляется, то до сих пор автоматизировано лишь частично.

Таким образом, задачей настоящего изобретения является предложение соответствующего армирующего материала, в особенности для элементов из пластика на основе эпоксидной смолы, армированного углеродным волокном, позволяющего осуществлять простую, и, в особенности, автоматическую обработку, и позволяющего изготовить такие армированные зоны в элементах, в особенности крупногабаритных, из композиционных материалов.

Эта задача решается при помощи армирующего материала с признаками, содержащимися в п.1 формулы изобретения.

Изготовление армирующего материала из металлической листовой структуры, имеющей поверхность с повышенной шероховатостью для улучшения адгезии, и нанесение на эту поверхность покрытия, обеспечивающего изоляцию и улучшающее связь с композиционным материалом, позволяет получить хорошую адгезию между армирующим материалом и прилегающими к нему слоями композиционного материала, так что достигается высокая прочность при монтаже и, в то же время, оптимальная прочность при растяжении, сжатии и сдвиге элемента, в особенности, крупногабаритного, изготовленного из армирующего и композиционного материалов.

Кроме того, после предварительно выполненной обработки поверхности для повышения ее шероховатости покрытие изолирует поверхность металлической листовой структуры, так что, например, в основном исключается отложение на металлическую листовую структуру загрязнений, которые могли бы нарушить соединение или адгезию со слоями композиционного материала.

Кроме того, покрытие обеспечивает начальное приставание металлической листовой структуры к расположенному под ней слою препрега пластика, армированного углеродным волокном, если металлическая листовая структура, предпочтительно в виде ленты, вытягивается из рулона и укладывается послойно при помощи автоматических укладочных устройств («лентоукладчиков») для изготовления элементов из композиционного материала, в особенности крупногабаритных, с зонами локального упрочнения. Предполагается, что препрег пластика, армированного углеродным волокном, также подается в виде ленты, и так же, как армирующий материал в виде металлической листовой структуры, вытягивается из рулона и укладывается послойно при помощи автоматических укладочных устройств. Неуправляемые позиционные изменения или соскальзывание армирующего материала и, следовательно, слоистой структуры в целом в основном исключаются.

В соответствии с одним из предпочтительных вариантов настоящего изобретения композиционный материал изготавливается из множества углеродных волокон, пропитанных отверждаемой синтетической смолой.

Это позволяет получить хорошие механические характеристики при низком весе.

В соответствии с одним из предпочтительных вариантов настоящего изобретения покрытие металлической листовой структуры изготавливают из отверждаемого полимерного материала, в особенности отверждаемой синтетической смолы.

Изготовление покрытия металлической листовой структуры, используемой для локального упрочнения композиционного материала, из отверждаемой синтетической смолы, которая по существу соответствует синтетической смоле, используемой для получения смоляной матрицы в препреге пластика, армированного углеродным волокном, позволяет получить оптимальную адгезионную связь между металлической листовой структурой и композиционным материалом или смоляной матрицей, окружающей углеродные волокна.

В соответствии с одним из предпочтительных вариантов настоящего изобретения отверждаемая синтетическая смола является эпоксидной смолой, полиэфирной смолой, бисмалеимидной (ВМI) смолой и т.п.

Использование эпоксидной смолы позволяет получить соединение между металлической листовой структурой и композиционным материалом, которое обладает высокой механической прочностью.

В соответствии с одним из предпочтительных вариантов настоящего изобретения композиционный материал является препрегом пластика, армированного углеродным волокном.

Препрег пластика, армированного углеродным волокном, содержащий углеродные волокна, предварительно пропитанные эпоксидной смолой, обеспечивает возможность простой последующей механической обработки, поскольку после укладывания слоев уже не требуется пропитка углеродных волокон смоляной системой для получения смоляной матрицы. Отверждение уложенных слоев препрега пластика, армированного углеродным волокном, в форме полотна и, возможно, вставленных между ними слоев титановой фольги, для получения готовых элементов из композиционного материала осуществляется известным способом, например, в вакуумном мешке в автоклаве и т.п.

В соответствии с одним из предпочтительных вариантов настоящего изобретения металлическая листовая структура и композиционный материал соответственно имеют в основном вид ленты и в свернутом состоянии могут вытягиваться из рулона и укладываться слоями для изготовления элементов, в особенности крупногабаритных, из композиционного и армирующего материалов.

Форма армирующего и композиционного материалов в виде полотна позволяет изготавливать крупногабаритные элементы при помощи, например, по меньшей мере, частично автоматических укладочных устройств с компьютерным управлением. Для этого, например, для создания зон приложения усилия или соединения композиционный материал и, возможно, армирующий материал вытягиваются из рулонов и укладываются послойно при помощи автоматических укладочных устройств для получения готового элемента.

В соответствии с одним из предпочтительных вариантов настоящего изобретения армирующий материал изготавливается из металлической листовой структуры, изготовленной из сплава, содержащего по меньшей мере титан.

Благодаря этому можно получить элементы, изготовленные из армирующего и композиционного материалов, имеющие очень высокую прочность при монтаже в зонах приложения усилия или соединения. В то же время такие элементы имеют очень высокую прочность при растяжении, сжатии и сдвиге.

В соответствии с одним из предпочтительных вариантов настоящего изобретения металлическая листовая структура является титановой фольгой, фольгой из высокосортной стали и т.п.

Титановая фольга в качестве армирующего материала обеспечивает исключительно высокую прочность при монтаже и в то же время низкий вес локально упрочненного композиционного материала. Использование фольги из высокосортной стали обеспечивает сравнимую прочность при монтаже при большем весе. В качестве альтернативы возможно также использование титановой решетки и/или титановой сетки или перфорированной титановой фольги для улучшения адгезионной связи между отдельными слоями препрега пластика, армированного углеродным волокном, и слоями титановой фольги. Металлическая листовая структура в виде фольги также позволяет свернуть ее в рулон и, таким образом, вытягивать из рулона и укладывать вместе с препрегом пластика, армированного углеродным волокном, предпочтительно также в виде рулона, для изготовления элементов, в особенности крупногабаритных, из композиционного материала, по меньшей мере, частично автоматически при помощи автоматических укладочных устройств.

Кроме того, задача настоящего изобретения решается при помощи способа получения армирующего материала в соответствии с п.12 формулы изобретения.

Предварительная обработка поверхности металлической листовой структуры для повышения ее шероховатости для улучшения адгезии и затем нанесение покрытия из отверждаемой синтетической смолы для изоляции поверхности и улучшения связи с композиционным материалом позволяет получить оптимальную механическую связь между армирующим материалом, вставленным, по меньшей мере, послойно или часть за частью для повышения прочности при монтаже в зонах приложения усилия и/или соединения, и композиционным материалом.

Кроме того, задача настоящего изобретения решается при помощи способа изготовления элементов из композиционного и армирующего материалов в соответствии с п.15 формулы изобретения.

Изготовление элемента путем послойного укладывания композиционного материала, в особенности препрега пластика, армированного углеродным волокном, при укладывании армирующего материала, в особенности в зонах приложения усилия и/или соединения, по меньшей мере, часть за частью, позволяет создать в композиционном материале зоны повышенной прочности при монтаже. Для получения готовых элементов, в особенности крупногабаритных, армирующий материал в виде рулона и/или композиционный материал, также предпочтительно в виде рулона, вытягиваются и укладываются при помощи, по меньшей мере, частично автоматических укладочных устройств, так что такие элементы из композиционного материала могут быть изготовлены быстро и экономично при относительно низких производственных трудозатратах.

Другие предпочтительные варианты настоящего изобретения, относящиеся к армирующему материалу, способу получения армирующего материала и способу изготовления элементов из композиционного и армирующего материалов в соответствии с настоящим изобретением, представлены в прилагаемой формуле изобретения.

Краткое описание чертежей

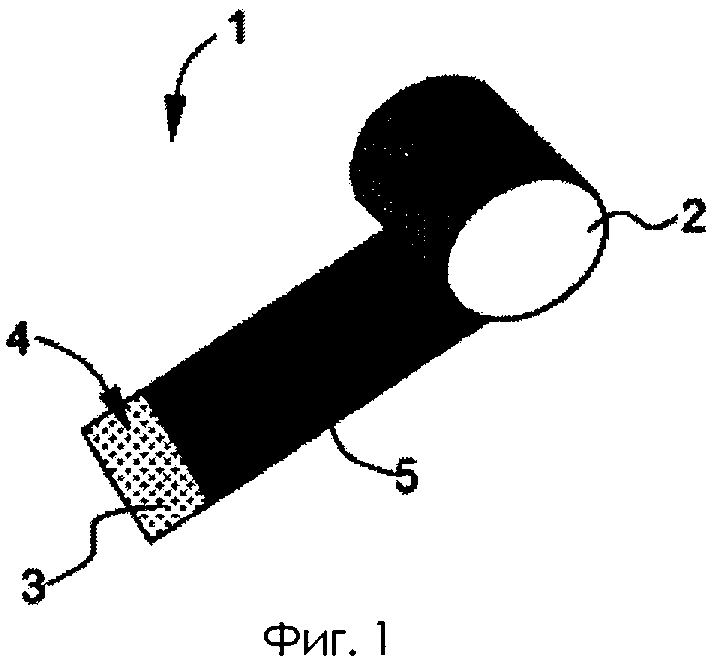

На фиг.1 представлен общий вид армирующего материала, свернутого в рулон для работы с ним.

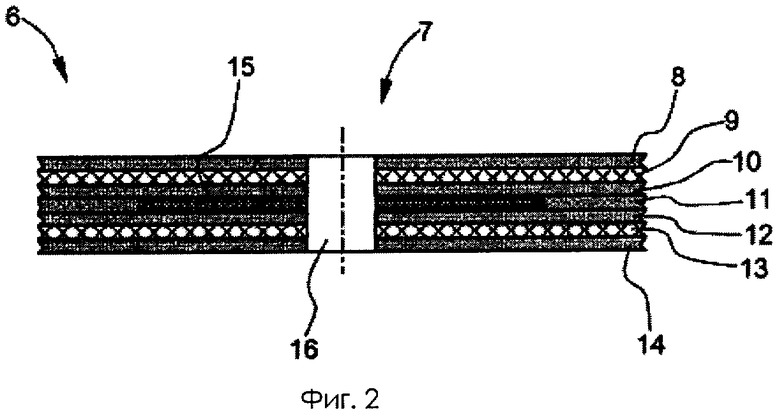

На фиг.2 схематически представлен разрез элемента, изготовленного из композиционного и армирующего материалов, с зоной приложения усилия или соединения.

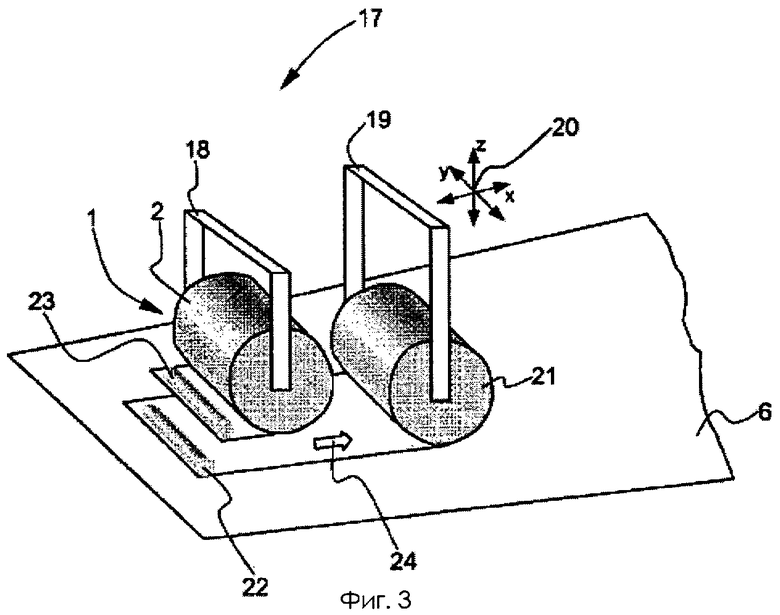

На фиг.3 представлено устройство для изготовления элементов, в особенности крупногабаритных, из композиционного и армирующего материалов.

Одинаковые структурные элементы на чертежах соответственно обозначены одинаковыми номерами позиций.

На фиг.1 представлен общий вид армирующего материала в соответствии с настоящим изобретением.

Армирующий материал 1 в виде ленты сворачивается с получением рулона 2. Рулон 2 может обрабатываться известными автоматическими укладочными устройствами с компьютерным управлением для препрега пластика, армированного углеродным волокном, в форме полотна для изготовления элементов, в особенности крупногабаритных, из композиционного материала, т.е. вытягиваться и укладываться послойно. Таким образом, можно на одном устройстве обрабатывать армирующий материал 1 в виде ленты вместе с препрегом пластика, армированного углеродным волокном, для изготовления элементов, в особенности крупногабаритных, из композиционного материала.

Армирующий материал 1 в соответствии с настоящим изобретением изготавливается из металлической листовой структуры в виде лентообразной титановой фольги 3. Альтернативно, может использоваться фольга, изготовленная из титансодержащего сплава. Альтернативно, можно изготавливать металлическую листовую структуру из тканого материала и/или слоистого материала из титановой проволоки или из фольги, перфорированной путем лазерного сверления или имеющей отверстия. Кроме того, имеется возможность, в особенности при отсутствии высоких требований к весу, использовать, например, фольгу из других металлов, например, из высокосортной стали. То же относится к использованию тканых материалов и/или слоистых материалов из металлической проволоки. Толщина титановой фольги 3 в соответствии с представленным вариантом осуществления настоящего изобретения может составлять 0,2-1 мм. Ширина титановой фольги 3 может составлять 0,5-5 м, в зависимости от геометрических размеров изготавливаемого элемента.

Титановая фольга 3 имеет поверхность 4 с повышенной шероховатостью. Поверхность 4 с повышенной шероховатостью может быть изготовлена известным способом. Например, поверхности титановой фольги 3 для улучшения адгезии может быть придана шероховатость химическими и/или физическими способами, такими как, например, травление или шлифование. Особенно предпочтительной является обработка поверхности титановой фольги 3 так называемым плазменным способом.

Под повышенной шероховатостью здесь понимается шероховатость в микроскопическом масштабе, т.е. только малая шероховатость.

Затем, в соответствии с настоящим изобретением, на титановую фольгу 3 наносится покрытие 5 из отверждаемой эпоксидной смолы. Покрытие 5 предпочтительно изготавливается в основном из той же смоляной системы, которая используется в качестве смоляной системы в препреге пластика, армированного углеродным волокном, в форме полотна или в используемом композиционном материале. В принципе, для изготовления покрытия 5 могут использоваться другие полимерные материалы, обеспечивающие возможность получения соответствующей адгезионной связи с препрегом пластика, армированного углеродным волокном. Толщина покрытия составляет менее 1 мм, предпочтительно 0,1 мм. Толщина титановой фольги 3, включая покрытие, во избежание создания нежелательных утолщений в области изготавливаемой зоны локального упрочнения, предпочтительно выбирается таким образом, чтобы приблизительно соответствовать толщине слоя препрега пластика, армированного углеродным волокном.

Поверхность 4 с повышенной шероховатостью улучшает в особенности адгезию покрытия 5 и, следовательно, адгезионную связь между армирующим материалом 1 и прилегающими к нему слоями препрега пластика, армированного углеродным волокном. В то же время покрытие 5 предотвращает загрязнение поверхности 4 титановой фольги инородными телами и/или жидкостями, которое обычно отрицательно воздействуют на адгезию. Кроме того, при осуществлении укладки при помощи укладочного устройства армирующий материал 1 адгезионно «прилипает» к расположенной под ним поверхности, т.е. в особенности к расположенным ниже слоям препрега пластика, армированного углеродным волокном. Это обеспечивает временную позиционную фиксацию слоистой структуры, тем самым предотвращая в особенности позиционные изменения, которые могут приводить к неопределенным изменениям механических характеристик. Таким образом, в основном исключается нежелательный отрыв и/или неуправляемое позиционное изменение уже уложенных слоев армирующего материала 1 и/или лент препрега пластика, армированного углеродным волокном, в процессе укладки для изготовления элементов, особенно крупногабаритных, из композиционного материала с локальными упрочненными зонами с повышенной прочностью при монтаже.

На фиг.2 очень схематически представлен разрез, проходящий через часть элемента, изготовленного из армирующего материала в соответствии с настоящим изобретением и композиционного материала в зоне приложения усилия или соединения.

Элемент 6 имеет зону 7 приложения усилия и/или соединения, изготовленную, например, путем укладки друг на друга слоев 8-14 препрега пластика, армированного углеродным волокном, и слоя 15 армирующего материала 1. Армирующий материал 1 предпочтительно является титановой фольгой 3 с покрытием из эпоксидной смолы (см. фиг.1), причем смоляная система, используемая для покрытия, предпочтительно также соответствует смоляной системе, используемой в препреге пластика, армированного углеродным волокном. Покрытие 5 может также изготавливаться из другой смоляной системы, если она удовлетворяет непременным условиям для адгезии. Слои 8, 10, 11, 12 и 14 в соответствии с представленным вариантом осуществления настоящего изобретения имеют ориентацию волокон 0°, тогда как слои 9 и 13 имеют ориентацию волокон ±45°. Зона 7 приложения усилия и/или соединения в соответствии с представленным вариантом осуществления настоящего изобретения служит для высверливания отверстия 16 в элементе 6. При помощи высверленного отверстия 16 и соединительного элемента (не показан), например, болта или заклепки, может быть установлено соединение с другим элементом или может быть приложено усилие к элементу 6. В этом контексте зона 7 приложения усилия и/или соединения является зоной локального упрочнения.

Слой 15, изготовленный из армирующего материала 1, обеспечивает желаемую высокую прочность при монтаже высверленного отверстия 16, тогда как другие слои 8-14 препрега пластика, армированного углеродным волокном, обеспечивают высокую прочность при растяжении, сжатии или сдвиге элемента 6 даже в зоне локального упрочнения. Композиционный материал, изготовленный из слоев 8-14 препрега пластика, армированного углеродным волокном, и слоя 15 армирующего материала 1 (титановой фольги 3 с покрытием 5), обеспечивает практически оптимальные механические характеристики материала.

Толщина слоя 15 армирующего материала 1 предпочтительно выбирается таким образом, чтобы приблизительно соответствовать толщине прилегающего к нему слоя 11 препрега пластика, армированного углеродным волокном.

В качестве альтернативы может быть предложена слоистая структура, отличающаяся от варианта, схематически представленного на фиг.2, возможно также с разной ориентацией волокон в препреге пластика, армированного углеродным волокном. В особенности может быть необходимо значительно большее количество слоев 15 армирующего материала 1 для повышения прочности при монтаже высверленного отверстия 16. Кроме того, армирующий материал 1 может располагаться не только в зоне 7 приложения усилия и/или соединения, но также по всей площади поверхности элемента 6.

На фиг.3 представлена последовательность осуществления способа в соответствии с настоящим изобретением изготовления элементов, в особенности крупногабаритных, из композиционного и армирующего материалов с использованием укладочного устройства 17. Автоматическое укладочное устройство 17 содержит, помимо прочего, две удерживающие рамки 18, 19, которые могут произвольно устанавливаться в любом пространственном направлении, представленном системой 20 координат, при помощи приводных механизмов (не показаны) и соответственно выполненной системы управления. Под укладочным устройством 17 расположен изготавливаемый элемент 6. Удерживающая рамка 18 предназначена для приема рулона 2 армирующего материала 1 в виде ленты, являющегося титановой фольгой 3 с покрытием 5. Удерживающая рамка 19 предназначена для приема рулона 21 препрега пластика, армированного углеродным волокном. Также имеются два дополнительных прижимных ролика 22, 23, при помощи которых препрег пластика, армированного углеродным волокном, также в виде ленты, может прижиматься к уже уложенным слоям. Кроме того, могут иметься прижимные ролики 22, 23 с режущей функцией для автоматического отрезания армирующего материала 1, например, над областями, в которых не требуется изготавливать зоны приложения усилия и/или соединения, так что в этих областях укладывается только препрег пластика, армированного углеродным волокном. В качестве альтернативы, укладочное устройство 17, кроме прижимных роликов 22, 23, может иметь самостоятельные режущие устройства для отрезания армирующего материала 1 или препрега пластика, армированного углеродным волокном. Не только рулоны 2, 21, но также прижимные ролики 22, 23 и режущие устройства (не показаны) управляются и контролируются системой управления. Укладочное устройство 17 по фиг.3 перемещается в направлении стрелки 24.

Форма армирующего материала 1 в соответствии с настоящим изобретением и препрега пластика, армированного углеродным волокном, в виде полотна совместно с укладочным устройством 17, управляемым системой управления, обеспечивают практически полностью автоматическое изготовление элементов. Это изготовление включает в себя вытягивание армирующего материала 1 и препрега пластика, армированного углеродным волокном, из рулонов 2, 21, и укладывание их послойно друг на друга до получения изготавливаемого элемента 6, в особенности крупногабаритного, желаемой толщины. Элемент 6 может являться, например, оболочкой крыла или горизонтального, или вертикального хвостового устройства. Укладка армирующего материала 1 предпочтительно осуществляется в зонах приложения усилия и/или соединения, т.е. зонах локального упрочнения изготавливаемого элемента 6, для обеспечения необходимой прочности при монтаже без необходимости осуществления многократного утолщения материала при помощи соединительных накладок из препрега пластика, армированного углеродным волокном. Таким образом, элементы, изготовленные способом в соответствии с настоящим изобретением или с использованием армирующего материала (титановой фольги) в соответствии с настоящим изобретением при помощи способа автоматической укладки всегда имеет приблизительно одинаковую толщину даже в зонах повышенной прочности при монтаже.

Таким образом, обработка армирующего материала 1 вместе с препрегом пластика, армированного углеродным волокном, автоматическим укладочным устройством 17 способом в соответствии с настоящим изобретением, обеспечивает экономичное изготовление таких элементов.

Перечень позиций

Группа изобретений относится к армирующему материалу для локального упрочнения элемента, изготовленного из препрега пластика, армированного углеродным волокном, и способу его изготовления. Армирующий материал изготовлен в форме полотна, уложенного послойно, в особенности в зонах приложения усилия и/или соединения. Материал изготовлен из металлической фольги в виде полотна, которая имеет поверхность с повышенной шероховатостью для улучшения адгезии. На поверхность фольги нанесено также адгезивное покрытие из отверждаемой синтетической смолы для обеспечения изоляции и улучшения связи с композиционным материалом, а также для прилипания к элементу в процессе укладки. Способ заключается в том, что сначала поверхность металлической фольги подвергают обработке для повышения шероховатости поверхности для улучшения адгезии. Затем на поверхность металлической фольги наносят адгезивное покрытие из отверждаемой синтетической смолы для изоляции поверхности и улучшения связи с препрегом пластика, армированного углеродным волокном, в форме полотна. Достигаемый при этом технический результат заключается в улучшении механических характеристик изготавливаемого армирующего материала при уменьшенном весе изделия, а также в возможности изготовления армированных зон в крупногабаритных элементах из композиционных материалов. 2 н. и 10 з.п. ф-лы, 3 ил.

1. Армирующий материал (1) для локального упрочнения элемента (6), изготовленного из препрега пластика, армированного углеродным волокном, в форме полотна, уложенного послойно, в особенности в зонах (7) приложения усилия и/или соединения, отличающийся тем, что армирующий материал (1) изготовлен из металлической фольги в виде полотна, причем металлическая фольга имеет поверхность (4) с повышенной шероховатостью для улучшения адгезии и адгезивное покрытие (5) из отверждаемой синтетической смолы, нанесенной на поверхность (4), для обеспечения изоляции и улучшения связи с композиционным материалом, а также для прилипания к элементу (6) в процессе укладки.

2. Армирующий материал (1) по п.1, отличающийся тем, что отверждаемая синтетическая смола является эпоксидной смолой, полиэфирной смолой, бисмалеимидной смолой или другой подобной смолой.

3. Армирующий материал (1) по п.1, отличающийся тем, что препрег пластика, армированного углеродным волокном, изготовлен предпочтительно из эпоксидной смолы, армированной углеродным волокном.

4. Армирующий материал (1) по п.1, отличающийся тем, что металлическая фольга и препрег пластика, армированного углеродным волокном, в свернутом виде могут вытягиваться из рулонов (2, 21) и укладываться послойно с получением элементов, особенно крупногабаритных, из препрега пластика, армированного углеродным волокном, и металлической фольги.

5. Армирующий материал (1) по п.1, отличающийся тем, что толщина металлической фольги составляет от 0,1 до 1 мм, и толщина покрытия составляет менее 0,5 мм.

6. Армирующий материал (1) по п.1, отличающийся тем, что ширина металлической фольги составляет от 0,5 до 5 м.

7. Армирующий материал (1) по п.1, отличающийся тем, что толщина металлической фольги с покрытием предпочтительно приблизительно соответствует толщине слоя препрега пластика, армированного углеродным волокном.

8. Армирующий материал (1) по п.1, отличающийся тем, что металлическая фольга изготовлена из сплава, содержащего по меньшей мере титан.

9. Армирующий материал (1) по п.1, отличающийся тем, что металлическая фольга является фольгой из высокосортной стали или другого подобного материала.

10. Способ изготовления армирующего материала (1) по п.1, отличающийся тем, что сначала поверхность металлической фольги подвергают обработке для повышения шероховатости поверхности (4) для улучшения адгезии и затем на поверхность (4) металлической фольги наносят адгезивное покрытие (5) из отверждаемой синтетической смолы для изоляции поверхности (4) и улучшения связи с препрегом пластика, армированного углеродным волокном, в форме полотна.

11. Способ по п.10, отличающийся тем, что обработку для повышения шероховатости поверхности (4) металлической фольги осуществляют механическими и/или химическими способами, в особенности шлифованием, травлением, нанесением покрытия или с использованием любого сочетания указанных способов.

12. Способ по п.10, отличающийся тем, что обработку для повышения шероховатости поверхности (4) металлической фольги осуществляют путем плазменной обработки.

| US 4764409 А, 16.08.1988 | |||

| WO 9520479 A1, 03.08.1995 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ, СОДЕРЖАЩЕГО ПОЛОСТЬ ИЗ УГЛЕРОДСОДЕРЖАЩЕГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2066674C1 |

| НОВЫЙ ПРЕПРЕГ | 1999 |

|

RU2207107C2 |

Авторы

Даты

2011-06-10—Публикация

2007-02-01—Подача