Изобретение относится к химической технологии переработки нефти и газа и может быть использовано для депарафинизации нефтепродуктов и выделения из них парафиновых углеводородов.

В нефтеперерабатывающей промышленности распространены следующие способы депарафинизации нефтепродуктов: депарафинизация нефтепродуктов на вакуумных фильтрах с использованием низкотемпературной кристаллизации парафиновых углеводородов в кетон-ароматических растворителях [Богданов Н.Ф. и др. Депарафинизация нефтяных продуктов. М.: Гостоптехиздат, 1961, с.186-188]; депарафинизация нефтепродуктов фильтрпрессованием и потением гачей с использованием кристаллизации парафиновых углеводородов без применения растворителей [Переверзев А.Н. и др. Производство парафинов. М.: Химия, с.161-164]; карбамидная депарафинизация [Усачев В.В. Карбамидная депарафинизация. М.: Химия, 1967, с.114-117], депарафинизация на цеолитах [Ахметов С.А. Технология глубокой переработки нефти и газа. Уфа: Гилем, 2002, с.321].

Известен также способ депарафинизации нефтепродуктов путем смешения сырья с поверхностно-активным веществом (ПАВ), термообработки полученной смеси, охлаждения ее до температуры депарафинизации, гомогенизации и выдерживания охлажденной смеси с последующим выделением парафиновых углеводородов на электродах в постоянном электрическом поле. В качестве ПАВ используют продукт конденсации синтетических жирных кислот фракции С21-25 и полиэтиленполиаминов в массовом соотношении соответственно 5,5:1,0 (Пат. РФ 2106390, 6 C10G 73/30. Способ депарафинизации нефтепродуктов. Опубл. 10 марта 1998 г. Бюл. №7).

Недостатком известного способа является невысокая степень разделения твердых парафиновых и жидких низкозастывающих углеводородов нефтепродуктов, а также низкий выход депарафинированных нефтепродуктов.

Задачей, на решение которой направлен заявляемый способ, является увеличение выхода депарафинированного дизельного топлива.

Поставленную задачу можно решить за счет достижения технического результата, который заключается в увеличении выхода депарафинированного дизельного топлива при сохранении показателей низкотемпературных свойств дизельного топлива - температуры застывания и температуры помутнения.

Указанный технический результат достигается тем, что депарафинизация нефтепродуктов проводится путем смешения сырья с ПАВ, термообработки полученной смеси, охлаждения ее (смеси) до температуры депарафинизации с последующим выделением на электродах парафиновых углеводородов в постоянном электрическом поле с использованием в качестве ПАВ амидополиформальдегидной депрессорной присадки, представляющей собой продукт конденсации стеариновой кислоты (СК), полиэтиленполиаминов (ПЭПА) и формальдегида (ФА) при массовом соотношении исходных реагентов СК:ПЭПА:ФА соответственно 4,5:1,0:2,0 (Пат. РФ 2289613, С1, C10L 1/22, C10M 133/04, C10N 30/02. Способ получения депрессатора для нефтепродуктов. Опубл. 20.12. 2006 г. Бюл. №35).

Способ осуществляется следующим образом. В парафинистый нефтепродукт вводят 0,05-0,15 мас.% амидополиформальдегидной депрессорной присадки (ПАВ). Смесь сырья и ПАВ подвергают термообработке при температуре выше температуры помутнения смеси, предпочтительно при 60-70°С, до полного растворения депрессорной присадки. Далее смесь заливают в бронзовую ячейку для электродепарафинизации, представляющую собой систему коаксиальных электродов по прототипу. Для предотвращения электрического пробоя дно ячейки выполнено из диэлектрика-фторопласта. Размеры ячейки: внешний диаметр внутреннего электрода 15 мм, внутренний диаметр внешнего электрода 30 мм; высота обоих электродов 20 мм. Межэлектродное расстояние при этом составляет 7,5 мм. Бронзовая ячейка помещается в термостатированную стеклянную камеру с двойными стенками, между которыми циркулирует керосин в качестве хладагента. Термостатированная камера имеет стеклянную крышку. Стеклянные камера и крышка имеют герметичное соединение на шлифе. Холодный керосин с температурой до минус 17 - минус 18°С подается в рубашку стеклянной камеры из низкотемпературного криостата фирмы «Lauda E 100» с выносной подачей хладагента. Для предотвращения обледенения стеклянной камеры используется двойное термостатирование. Для этого стеклянная камера помещается во фреоновый термостатированный воздушный холодильник с температурой от минус 5 до минус 10°С. Ячейку с нефтепродуктом охлаждают до температуры депарафинизации минус 15°С. Внутри стеклянной камеры поддерживается необходимая температура с точностью ±1°С, что фиксируется термометром, которым снабжена стеклянная камера. Бронзовая ячейка подключается к выпрямителю ВС-20-10. Присадка сообщает образовавшимся при температуре депарафинизации кристаллам парафиновых углеводородов электрокинетический потенциал. При напряженности электрического поля 7000-11000 В/см происходит разделение нефтепродукта на парафиновые углеводороды, образующие плотный осадок на электродах, и прозрачные низкозастывающие углеводороды (депарафинированное дизельное топливо) в межэлектродном пространстве.

Эффективность процесса депарафинизации нефтепродуктов оценивается по выходу депарафинированного продукта (депарафинированного дизельного топлива), по понижению температуры застывания депарафинированного дизельного топлива (депрессия температуры застывания) относительно температуры застывания исходного продукта без присадки и по понижению температуры помутнения депарафинированного дизельного топлива (депрессия температуры помутнения) относительно температуры помутнения исходного нефтепродукта без присадки.

Пример 1. Синтез амидополиформальдегидной присадки проводится в две стадии. На первой стадии 8,18 г (0,0288 моль) стеариновой кислоты, 1,82 г (0,0126 моль) полиэтиленполиаминов, 10 г диэтилбензола и 0,05 г оксида цинка (0,5 мас.% на загрузку исходных реагентов) загружают в реактор и кипятят в течение 1 ч до полной отгонки реакционной воды в ловушку Дина-Старка, заполненную диэтилбензолом. Затем под вакуумом отгоняют диэтилбензол и при температуре 235°С дополнительно в течение 5 ч отгоняют остатки реакционной воды. Массовое соотношение исходных реагентов СК: ПЭПА составляет соответственно 4,5:1,0. Конечное кислотное число полученных амидов СК 14 мг КОН/г. Получают 10 г полиамидной присадки. На второй стадии к полученному на первой стадии продукту в реактор дополнительно загружают 10,33 г формалина [3,78 г (0,126 моль) формальдегида - ФМ] и 20,3 г бензола. Реакционную смесь доводят до кипения и в течение 0,5 ч отгоняют воду в ловушку Дина-Старка, затем отгоняют бензол и реакционную смесь выдерживают 1,5 ч при температуре 100°С под небольшим вакуумом. Получают 13,5 г присадки. Массовое соотношение исходных реагентов в полученной присадке СК:ПЭПА:ФМ составляет соответственно 4,5:1,0:2,0.

Для получения депрессорной присадки использовали кислоту стеариновую техническую (стеарин) марки Т 18 со следующими свойствами: молекулярная масса 284; температура застывания 64,2°С; кислотное число 192,7 мг КОН/г; число омыления 195,1 мг КОН/г; йодное число 11,9 г йода/100 г; массовая доля неомыляемых веществ 0,48%. Стеариновая кислота соответствовала ГОСТ 6484-96. Полиэтиленполиамины имели следующие свойства: молекулярная масса 144; массовая доля общего азота 31%; массовая доля третичных аминогрупп 6,6%; массовая доля кубового остатка, кипящего выше 200°С, 69,6%; массовая доля фракции, отгоняемой при остаточном давлении 1,3 кПа, в температурных пределах: а) до 75°С - следы; б) от 75 до 200°С 28,9%. Полиэтиленполиамины соответствуют требованиям ТУ 2413-357-00203447-99. Для синтеза на первой стадии амидов стеариновой кислоты и ПЭПА в качестве азеотропного растворителя использовали технический диэтилбензол, представляющий смесь изомеров, с их суммарным содержанием не менее 99,8 мас.% Содержание пара-изомера около 30 мас.%, орто-изомера - не более 3,8 мас.%, остальное - мета-диэтилбензол. Диэтилбензол соответствовал ТУ 2414-040-00203772-96.

Используемый на второй стадии формальдегид представлял собой 36,6% водный раствор промышленного производства - формалин. Формалин содержал 7 мас.% метанола, содержание кислот в пересчете на муравьиную кислоту составляло 0,01 мас.%. Формалин соответствовал ГОСТ 1625-89. Окись цинка и бензол - реактивной чистоты с физико-химическими свойствами, близкими к литературным данным.

Пример 2. Для электродепарафинизации используют летнее дизельное топливо со следующими свойствами: температура застывания минус 10°С, температура помутнения минус 5°С; плотность при 20°С 839 кг/м3; вязкость при 20°С 5 мм2/c; 50% дизельного топлива выкипает при 277°С; анилиновая точка 67,5°С; содержание углеводородов, образовавших комплекс с карбамидом 6,6 мас.%; содержание н-алканов С12-15 45,91 мас.%, C16-21 48,33 и С22+ 5,76 мас.%.

Электродепарафинизацию дизельного топлива проводят в постоянном электрическом поле в присутствии продукта конденсации стеариновой кислоты, полиэтиленполиаминов и формальдегида в соответствии с примером 1. Содержание депрессорной присадки по заявляемому способу составляет 0,05; 0,1 и 0,15 мас.%. Другие параметры депарафинизации следующие: температура депарафинизации минус 15°С; средняя напряженность электрического поля в межэлектродном пространстве ячейки 7000, 9000 и 11000 В/см; время охлаждения исходного дизельного топлива с присадкой 60 мин; время электрообработки (осаждения) 60 мин. Для исходного и депарафинированного дизельного топлива определяются температуры застывания и помутнения.

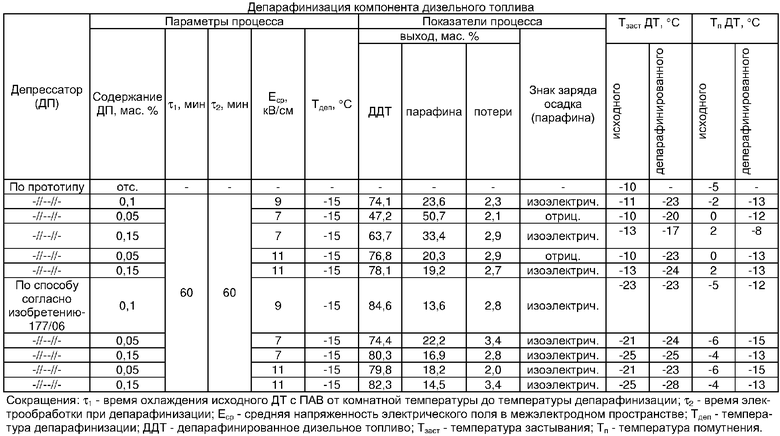

Результаты депарафинизации по способу согласно изобретению представлены в таблице. Для сравнения в таблице приведены также результаты депарафинизации в соответствии с прототипом, т.е. в присутствии продукта конденсации синтетических жирных кислот фракции С21-25 и полиэтиленполиаминов в массовом соотношении соответственно 5,5:1,0 (Пат. РФ 2106390, 6 C10G 73/30. Опубл. 10 марта 1998 г. Бюл. №7). Прочие параметры процесса по прототипу (содержание присадки, температура депарафинизации, напряженность электрического поля и время обработки в электрическом поле) были приняты такими же, как и в заявляемом способе.

Сопоставление данных по депарафинизации дизельного топлива по заявляемому способу и прототипу (см. таблицу) показывает, что использование продукта конденсации стеариновой кислоты, полиэтиленполиаминов и формальдегида взамен продукта конденсации фракции СЖК С21-25 и полиэтиленполиаминов дает положительный эффект. Например, при средних параметрах, когда содержание присадки составляет 0,1 мас.%, а напряженность электрического поля 9000 В/см, выход депарафинированного дизельного топлива возрастает с 74,1 до 84,6 мас.%. При этом показатели качества депарафинированного дизельного топлива (температура застывания и температура помутнения) либо несколько лучше, либо сохраняются на прежнем уровне. Очевидно, положительный эффект от применения депрессорной присадки определяется более высокой депрессорной способностью предлагаемой присадки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 2008 |

|

RU2353646C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 2011 |

|

RU2458970C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 2005 |

|

RU2289611C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 2005 |

|

RU2288942C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 2006 |

|

RU2321616C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ЗИМНИХ СОРТОВ ТОПЛИВ ДЕПАРАФИНИЗАЦИЕЙ | 2011 |

|

RU2509143C2 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 1996 |

|

RU2106390C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕПРЕССАТОРА ДЛЯ НЕФТЕПРОДУКТОВ | 2005 |

|

RU2289613C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОСТАТИЧЕСКОЙ ДЕПАРАФИНИЗАЦИИ ЛЕТНИХ СОРТОВ ТОПЛИВ В ПРОТОЧНОМ РЕЖИМЕ | 2018 |

|

RU2739353C2 |

| Способ улучшения низкотемпературных свойств нефтепродуктов, в том числе дизельного топлива и рабочих жидкостей гидросистем | 2017 |

|

RU2667916C1 |

Изобретение относится к химической технологии переработки нефти и газа и может быть использовано для депарафинизации нефтепродуктов и выделения из них парафиновых углеводородов. Технический результат заключается в увеличении выхода депарафинированного дизельного топлива при сохранении показателей низкотемпературных свойств дизельного топлива - температуры застывания и температуры помутнения. Способ депарафинизации нефтепродуктов осуществляют путем смешения сырья с поверхностно-активным веществом, термообработки полученной смеси, охлаждения ее до температуры депарафинизации с последующим выделением парафиновых углеводородов в постоянном электрическом поле. В качестве поверхностно-активного вещества используют продукт взаимодействия стеариновой кислоты, полиэтиленполиаминов и формальдегида в массовом соотношении соответственно 4,5:1,0:2,0. 1 табл.

Способ депарафинизации нефтепродуктов путем смешения сырья с поверхностно-активным веществом, термообработки полученной смеси, охлаждения ее до температуры депарафинизации с последующим выделением парафиновых углеводородов в постоянном электрическом поле, отличающийся тем, что в качестве поверхностно-активного вещества используют продукт взаимодействия стеариновой кислоты, полиэтиленполиаминов и формальдегида в массовом соотношении соответственно 4,5:1,0:2,0.

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 2005 |

|

RU2289611C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕПРЕССАТОРА ДЛЯ НЕФТЕПРОДУКТОВ | 2005 |

|

RU2289613C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 1996 |

|

RU2106390C1 |

| Устройство для зажима пряжи при ее скручивании | 1971 |

|

SU513631A3 |

| WO 8504819 A, 07.11.1985. | |||

Авторы

Даты

2009-04-27—Публикация

2008-02-12—Подача