Изобретение относится к химмотологии и может быть использовано для депарафинизации средне-дистиллятных товарных нефтепродуктов - выделения из них низкозастывающих зимних сортов топлив и товарных парафиновых углеводородов - компонентов летних топлив.

Для решения подобных задач известны различные устройства депарафинизации нефтепродуктов. Например, депарафинизация нефтепродуктов на вакуумных фильтрах с использованием низкотемпературной кристаллизации парафиновых углеводородов в кетон-ароматических растворителях (Богданов Н.Ф. и др. Депарафинизация нефтяных продуктов. М.: Гостоптехиздат, 1961, с. 186-188.) или с помощью устройства электростатической депарафинизации в электростатическом поле (пат. RU 2106390, Способ депарафинизации нефтепродуктов, МПК, C10G 73/30, опубл. 10.03.1998 г.).

Недостатком известных устройств является невозможность проведения электростатического выделения и отделения парафиновых углеводородов из летних сортов топлив в динамическом, проточном режиме.

Известно устройство для депарафинизации парафинистого нефтепродукта, содержащего поверхностно-активное вещество (ПАВ), например, 0,05-0,15 мас. % амидополиформальдегидной, в качестве депрессорной присадки. (патент RU 2353645, Способ депарафинизации нефтепродуктов, МПК6 C10G 73/30, опубл. 27.04.2009 г.)

Смесь сырья и ПАВ заливают в бронзовую ячейку для электродепарафинизации, представляющую собой систему коаксиальных электродов. Для предотвращения электрического пробоя дно ячейки выполнено из диэлектрика-фторопласта. Размеры ячейки: внешний диаметр внутреннего электрода 15 мм, внутренний диаметр внешнего электрода 30 мм; высота обоих электродов 20 мм. Межэлектродное расстояние при этом составляет 7,5 мм. Бронзовая ячейка помещается в термостатированную стеклянную камеру с двойными стенками, между которыми циркулирует керосин в качестве хладагента. Термостатированная камера имеет стеклянную крышку. Стеклянные камера и крышка имеют герметичное соединение на шлифе. Холодный керосин с температурой до минус 17 - минус 18°С подается в рубашку стеклянной камеры из низкотемпературного криостата фирмы «Lauda Е 100» с выносной подачей хладагента. Для предотвращения обледенения стеклянной камеры используется двойное термостатированние. Для этого стеклянная камера помещается во фреоновый термостатированный воздушный холодильник с температурой от минус 5 до минус 10°С. Ячейку с нефтепродуктом охлаждают до температуры депарафинизации минус 15°С. Внутри стеклянной камеры поддерживается необходимая температура с точностью ±1°С, что фиксируется термометром, которым снабжена стеклянная камера. Бронзовая ячейка подключается к выпрямителю ВС-20-10. Присадка сообщает образовавшимся при температуре депарафинизации кристаллам парафиновых углеводородов электрокинетический потенциал. При напряженности электрического поля 7000-11000 В/см происходит разделение нефтепродукта на парафиновые углеводороды, образующие плотный осадок на электродах, и прозрачные низкозастывающие углеводороды (депарафинированное дизельное топливо) в межэлектродном пространстве.

Эффективность процесса депарафинизации нефтепродуктов оценивается по выходу депарафинированного продукта (депарафинированного дизельного топлива), по понижению температуры застывания депарафинированного дизельного топлива (депрессия температуры застывания) относительно температуры застывания исходного продукта без присадки и по понижению температуры помутнения депарафинированного дизельного топлива (депрессия температуры помутнения) относительно температуры помутнения исходного нефтепродукта без присадки.

Данное устройство выбрано в качестве прототипа.

Недостатком известного устройства является невозможность проведения электростатического выделения и отделения парафиновых углеводородов из летних сортов топлив в динамическом, проточном режиме.

Задачей, на решение которой направлено заявляемое техническое решение, является разработка устройства, позволяющего получать депарафинированные, низкозастывающие топлива и парафиновые компоненты топлив из летних сортов топлив, путем депарафинизации этих топлив в проточном режиме в постоянном по направлению неоднородном электростатическом поле, которое создается в предлагаемом устройстве.

Указанный технический результат достигается тем, что, в известном устройстве электростатической депарафинизации летних сортов топлив, содержащем источник электрического поля и ячейку для электростатической депарафинизации, включающую первый и второй цилиндрические электроды, соединенные с полюсами источника электрического поля, при этом первый цилиндрический электрод размещен внутри второго цилиндрического электрода с зазором между первым и вторым электродами, причем они выполнены с возможностью образования коаксиальной системы изолированных между собой электродов и возможностью заполнения зазора между первым и вторым электродами топливом, дополнительно первый (внутренний) электрод выполнен сетчатым и закреплен на верхнем и нижнем торцах второго цилиндрического электрода с помощью кольцевых изоляторов, при этом в торцах первого (внутреннего) электрода установлены входная и выходная заглушки с сквозными отверстиями в центре их вдоль оси этих заглушек, выполненных из электроизолирующего материала, а на торцах второго цилиндрического электрода установлены первый и второй фланцы, выполненные из металла, причем в отверстия входной и выходной заглушек через первый и второй фланцы вставлены соответственно входной и первый выходной штуцера, а кольцевой изолятор, расположенный напротив входной заглушки выполнен с возможностью протока через него концентрата парафинов полученного из дизельного топлива через сквозные отверстия по периметру его и первого фланца, а также соединенный с ними второй выходной штуцер, при этом выходная заглушка имеет форму трапеции или конуса, вершина которых обращена во внутрь объема первого (внутреннего) цилиндрического электрода, при этом входной, первый и второй выходные штуцера соединены соответственно с блоком подачи летних сортов дизельных топлив, блоком отбора депарафинизированного дизельного топлива и блоком отбора концентрата парафинов полученного из дизельного топлива.

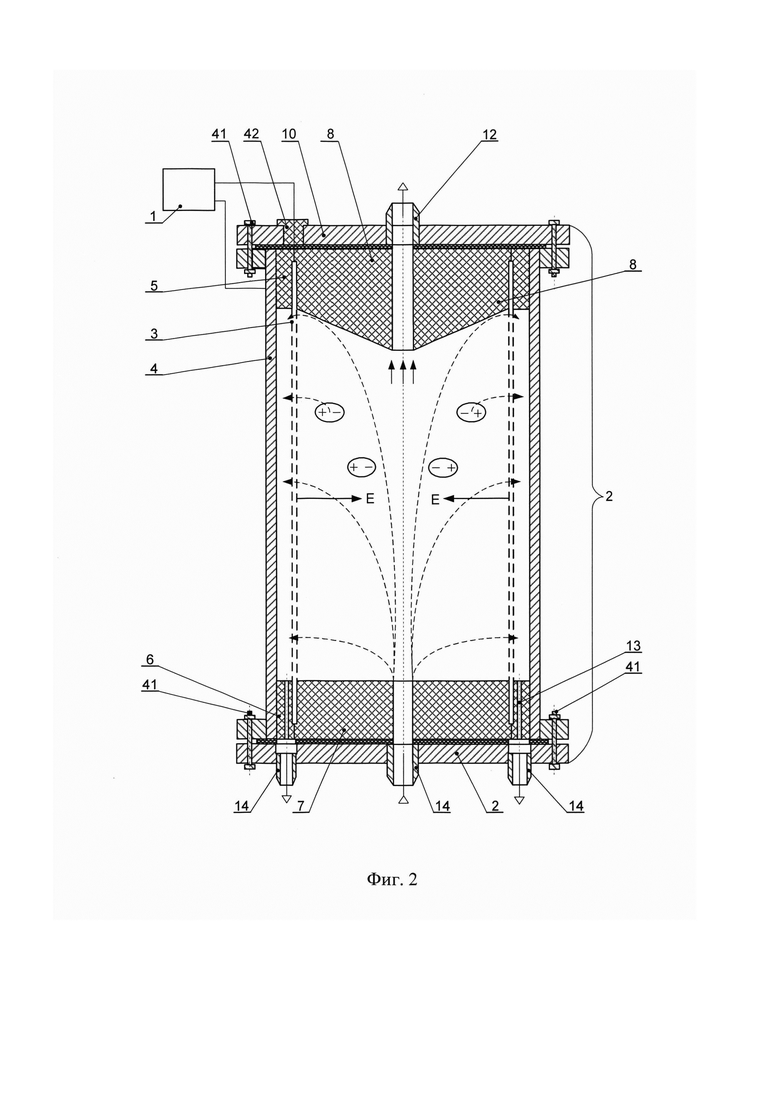

В предлагаемом устройстве депарафинизация дизельных топлив происходит в объеме внутреннего, сеточного электрода. При этом в объеме между внутренним, сеточным, электродом и первым, а также вторым, фланцами создается неоднородное электрическое поле. В этом поле кристаллы парафина поляризуются и электрическим полем сетки втягиваются в пространство между первым и вторым коаксиальными электродами, а далее уносятся потоком концентрата парафинов через выходные штуцера первого фланца.

Выполнение выходной заглушки в форме трапеции или конуса, вершина которых обращена во внутрь объема первого (внутреннего), сеточного, цилиндрического электрода позволяет разделить общий поток топлива на два потока: периферийный и центральный потоки. Под действием электрического поля поляризованные кристаллы парафина перемещаются в периферийный поток, который отражаясь от косой стенки выходной заглушки под действием электрического поля втягивается в пространство между первым и вторым электродами. В области оси второго, (сеточного) электрода в результате ухода из нее кристаллов парафина образуется центральный поток очищенного топлива, который выводится через штуцер второго фланца.

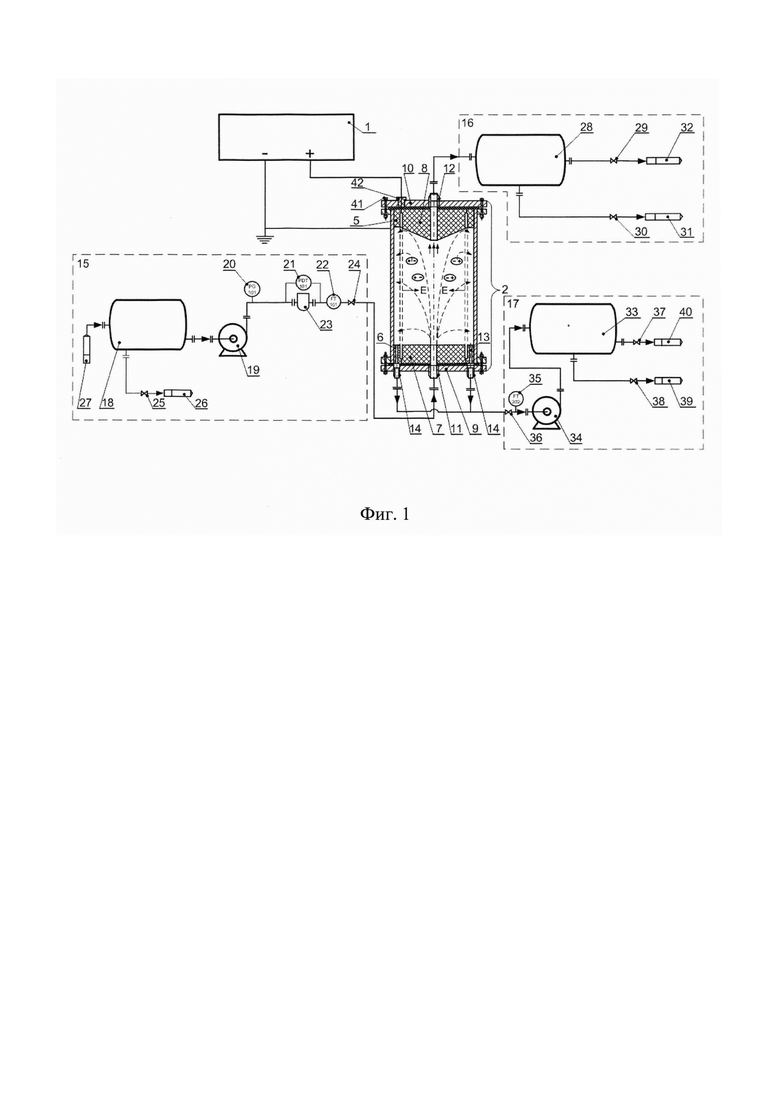

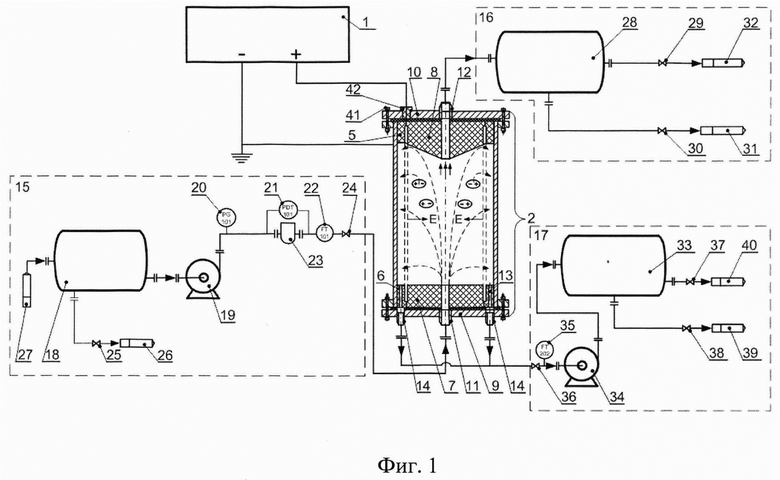

На фигуре 1 приведена схема предлагаемого устройства.

На фигуре 2 приведена в разрезе конструкция ячейки для депарафинизации для поточной депарафинизации дизельного топлива в устройстве по фигуре 1.

Устройство по фиг. 1 содержит источник 1 электрического поля и ячейку 2 (см. также фиг. 2) для электростатической депарафинизации, включающую первый 3 и второй 4 цилиндрические электроды, соединенные с полюсами источника 1 электрического поля, при этом первый 3 цилиндрический электрод размещен внутри второго 4 цилиндрического электрода с зазором между первым 3 и вторым 4 электродами, причем они выполнены с возможностью образования коаксиальной системы изолированных между собой электродов и возможностью заполнения зазора между первым 3 и вторым 4 электродами топливом.

Первый 3 (внутренний) (см. также фиг. 2) электрод выполнен сетчатым и закреплен на верхнем и нижнем торцах второго 4 цилиндрического электрода с помощью кольцевых изоляторов 5 и 6 соответственно, при этом в торцах первого 3 (внутреннего) электрода установлены входная 7 и выходная 8 заглушки с сквозными отверстиями в центре их вдоль оси этих заглушек, выполненных из электроизолирующего материала, а на торцах второго 4 цилиндрического электрода установлены первый 9 и второй 10 фланцы, выполненные из металла. В отверстия входной 7 и выходной 8 заглушек через первый 9 и второй 10 фланцы вставлены соответственно входной 11 и 12 первый выходной штуцера, а кольцевой изолятор, расположенный напротив входной заглушки выполнен с возможностью протока через него концентрата парафинов полученного из дизельного топлива через набор сквозных отверстий 13 по периметру его и первого 9 фланца (см. фиг. 2), а также соединенные с ними вторые выходные штуцера 14, при этом выходная заглушка 8 имеет форму трапеции или конуса, вершина которых обращена во внутрь объема первого 3 (внутреннего) цилиндрического электрода, а входной 11, первый 12 и второй 14 выходные штуцера соединены соответственно с блоком 15 подачи летних сортов дизельных топлив, блоком 16 отбора депарафинизированного дизельного топлива и блоком 17 отбора концентрата парафинов полученного из дизельного топлива.

Блок 15 подачи дизельных топлив в ячейку 2 содержит емкость 18, насос 19, датчики давления 20, 21, датчик расхода 22, фильтр 23, вентили 24, 25, дренажную емкость 26 и входной канал 27 подачи дизельного топлива в емкость 18.

Блок 16 отбора депарафинизированного дизельного топлива содержит емкость 28, вентили 29, 30, дренажную емкость 31 и выходной канал 32 отбора депарафинизированного дизельного топлива.

Блок 17 отбора концентрата парафинов полученного из дизельного топлива содержит емкость 33, насос 34, датчик расхода 35, вентиль 36, 37, 38, дренажную емкость 39 и выходной канал 40 отбора концентрата парафинов.

В ячейке 2 по фиг. 1 и 2 фланцы 9 и 10 закреплены на втором 4 цилиндрическом электроде с помощью болтов 41, а первый электрод 3 сетка соединен с источником 1 через изолятор 42.

Устройство депарафинизации дизельных топлив работает следующим образом.

Исходное дизельное топливо охлажденное до минус 15°С через входной канал 27 подается в емкость 18 блока 15 и далее насосом 19 через фильтр 23 в закачивается ячейку 2 для электростатической депарафинизции. При этом контроль за давлением исходного дизельного топлива в системе и расходом топлива осуществляли по соответствующим датчиками давления 20, 21 и датчиком расхода 22. Регулировку подачи исходного дизельного топлива в ячейку 2 осуществляли вентилем 24. К коаксиальными электродами 3 и 4, от источника высокого напряжения 1 прикладывается электрическое напряжение величиной, например, 15 кВ. При этом между первым 3, сеточным, электродом и первым фланцем 9, электрически соединенным через болты 41 с вторым электродом 4, образуется неоднородное электрическое поле Е, в котором кристаллы парафина поляризуются и притягиваются к сетке 3 (первому 3 электроду). Таким образом кристаллы парафина уходят из центральной области ячейки 2 (области вдоль оси цилиндрического, сеточного электрода 3) и происходит разделение исходного топлива на депарафинизированное топливо в центральной области ячейки 2 и концентрата парафинов полученный из дизельного топлива в периферийной области ячейки 2, в близи сетки 3.

В связи с подвижностью кристаллов парафина в периферийной области ячейки 2, в близи сетки 3 эти кристаллы под напором входящего в ячейку 2 через штуцер 11 потока исходного топлива, кристаллы парафина из периферийной области проходят сетку (электрод) 3 и попадают в межэлектродное пространство электродов 3, 4, где образуют концентрат парафинов в дизельном топливе. Далее этот концентрат насосом 34 блока 17 откачивают как концентрат парафинов в емкость 33 отбора дизельного топлива с концентратом парафинов. При этом с помощью датчика расхода 35 контролируется скорость отбора концентрата парафинов полученного из дизельного топлива из межэлектродного пространства электродов 3, 4 ячейки 2. Отбор концентрата парафинов полученного из дизельного топлива из емкости 33 блока 17 производится с помощью вентиля 37 и выходного канала 40.

Депарафинизированное топливо в центральной области ячейки 2 в ее верхней части под напором входящего в ячейку 2 через штуцер 11 потока исходного топлива направляется в емкость 28 блока 16 через центральное отверстие верхней заглушки 8 и штуцер 12. В емкости 28 блока 16 депарафинизированное топливо накапливается. Отбор депарафинизированного топлива из емкости 28 блока 16 производится с помощью вентиля 29 и выходного канала 32.

В случае остановки установки, например, на ремонт, остатки депарафинизированного топлива  через вентиль 30 сливаются в дренажную емкость 31, остатки концентрата парафинов полученного из дизельного топлива через вентиль 38 сливаются в дренажную емкость 39 и остатки исходного дизельного топлива через вентиль 25 сливаются в дренажную емкость 26.

через вентиль 30 сливаются в дренажную емкость 31, остатки концентрата парафинов полученного из дизельного топлива через вентиль 38 сливаются в дренажную емкость 39 и остатки исходного дизельного топлива через вентиль 25 сливаются в дренажную емкость 26.

Предлагаемое устройство позволяет проводить очистку дизельных топлив от парафинов в проточном режиме и таким образом расширить интервал рабочих температур дизельного топлива до - 50°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ЗИМНИХ СОРТОВ ТОПЛИВ ДЕПАРАФИНИЗАЦИЕЙ | 2011 |

|

RU2509143C2 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 2011 |

|

RU2458970C1 |

| Способ депарафинизации дизельного топлива | 2023 |

|

RU2819905C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 2005 |

|

RU2289611C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 2008 |

|

RU2353646C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 2008 |

|

RU2353645C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 1994 |

|

RU2039791C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 2013 |

|

RU2535492C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 2006 |

|

RU2321616C2 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 2005 |

|

RU2288942C1 |

Изобретение относится к устройству электростатической депарафинизации летних сортов дизельных топлив в проточном режиме, содержащему источник электрического поля и ячейку для электростатической депарафинизации, включающую первый и второй цилиндрические электроды, соединенные с полюсами источника электрического поля, при этом первый цилиндрический электрод размещен внутри второго цилиндрического электрода с зазором между первым и вторым электродами, причем они выполнены с возможностью образования коаксиальной системы изолированных между собой электродов и возможностью заполнения зазора между первым и вторым электродами дизельным топливом. Устройство характеризуется тем, что первый (внутренний) электрод ячейки выполнен сетчатым и закреплен на верхнем и нижнем торцах второго цилиндрического электрода с помощью изоляторов, при этом в торцах первого (внутреннего) электрода установлены входная и выходная заглушки со сквозными отверстиями в центре их вдоль оси этих заглушек, выполненных из электроизолирующего материала, а на торцах второго цилиндрического электрода установлены первый и второй фланцы, выполненные из металла, причем в отверстия входной и выходной заглушек через первый и второй фланцы вставлены соответственно входной и первый выходной штуцера, а кольцевой изолятор, расположенный напротив входной заглушки, выполнен с возможностью протока через него дизельного топлива с концентратом парафинов через сквозные отверстия по периметру его и первого фланца, а также соединенный с ними второй выходной штуцер, при этом выходная заглушка имеет форму трапеции или конуса, вершина которых обращена во внутрь объема первого (внутреннего) цилиндрического электрода. Устройство позволяет получать депарафинированные, низкозастывающие топлива и парафиновые компоненты топлив из летних сортов топлив, путем депарафинизации этих топлив в проточном режиме в постоянном по направлению неоднородном электростатическом поле, которое создается в предлагаемом устройстве. 1 з.п. ф-лы, 2 ил.

1. Устройство электростатической депарафинизации летних сортов дизельных топлив в проточном режиме, содержащее источник электрического поля и ячейку для электростатической депарафинизации, включающую первый и второй цилиндрические электроды, соединенные с полюсами источника электрического поля, при этом первый цилиндрический электрод размещен внутри второго цилиндрического электрода с зазором между первым и вторым электродами, причем они выполнены с возможностью образования коаксиальной системы изолированных между собой электродов и возможностью заполнения зазора между первым и вторым электродами дизельным топливом, отличающееся тем, что первый (внутренний) электрод ячейки выполнен сетчатым и закреплен на верхнем и нижнем торцах второго цилиндрического электрода с помощью изоляторов, при этом в торцах первого (внутреннего) электрода установлены входная и выходная заглушки со сквозными отверстиями в центре их вдоль оси этих заглушек, выполненных из электроизолирующего материала, а на торцах второго цилиндрического электрода установлены первый и второй фланцы, выполненные из металла, причем в отверстия входной и выходной заглушек через первый и второй фланцы вставлены соответственно входной и первый выходной штуцера, а кольцевой изолятор, расположенный напротив входной заглушки, выполнен с возможностью протока через него дизельного топлива с концентратом парафинов через сквозные отверстия по периметру его и первого фланца, а также соединенный с ними второй выходной штуцер, при этом выходная заглушка имеет форму трапеции или конуса, вершина которых обращена во внутрь объема первого (внутреннего) цилиндрического электрода.

2. Устройство электростатической депарафинизации летних сортов дизельных топлив в проточном режиме по п. 1, отличающееся тем, что входной, первый и второй выходные штуцера соединены соответственно с блоком подачи летних сортов дизельных топлив, блоком отбора очищенных летних сортов дизельных топлив и блоком отбора дизельного топлива с концентратом парафинов.

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 1996 |

|

RU2106390C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 2008 |

|

RU2353646C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 2005 |

|

RU2289611C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАПАСОВ ПРИРОДНОГО ГАЗА ГАЗОКОНДЕНСАТНОЙ ЗАЛЕЖИ | 1992 |

|

RU2067162C1 |

| US 4702817 A1, 27.10.1987. | |||

Авторы

Даты

2020-12-23—Публикация

2018-06-27—Подача