Изобретение, созданное авторами в порядке выполнения служебного задания, относится к космической технике, в частности к системам терморегулирования приборов телекоммуникационного спутника.

В составе вышеуказанных спутников для обеспечения требуемого теплового режима приборов температуры посадочных мест их поддерживают в определенных диапазонах, например от минус 40 до плюс 40°С, с помощью, в частности, тепловых труб с фитилем в виде продольных канавок на внутренней поверхности корпуса (см., например, книги: Чи С. Тепловые трубы: Теория и практика / Перевод с английского В.Я.Сидорова - М.: Машиностроение, 1981, стр.65, 177 [1]; Дан П.Д., Рей Д.А. Тепловые трубы: Перевод с английского: - М.: Энергия, 1997 г, стр.104, 105 [2]). В настоящее время для вышеуказанных целей, как правило, используются тепловые трубы с диаметром парового канала 6-10 мм. Количество тепловых труб на борту спутника зависит от величины суммарной избыточной тепловой мощности, выделяющейся при работе приборов, которую необходимо от посадочных мест приборов отводить с помощью тепловых труб к излучающим в космическое пространство поверхностям радиаторов, и при суммарной избыточной тепловой мощности, например 3000 Вт, количество установленных на борту спутника тепловых труб (с учетом их резервирования) около 100.

Ввиду использования на борту спутника большого количества тепловых труб актуальна разработка тепловых труб, имеющих минимально возможную массу, например, в результате обеспечения минимально возможной длины корпуса тепловой трубы.

Из данных [1], [2] следует, что при работе тепловой трубы на орбите (в условиях невесомости) избыток заправленного во внутренней полости корпуса теплоносителя собирается в зоне конденсации, образует жидкостную пробку, и эффективная длина зоны конденсации становится меньшей (в ≈2 раза) на величину этого участка с жидкостной пробкой, тем самым ухудшаются характеристики тепловой трубы: увеличивается перепад температур между участками испарения и конденсации и, следовательно, увеличивается температура посадочного места прибора и, если неправильно выбрать длину участка конденсации, температура прибора может быть выше допустимой рабочей температуры прибора. Чтобы этого не случилось, необходимо длину участка конденсации увеличить на длину жидкостной пробки на этом участке (для обратимых тепловых труб это требование относится и к участку испарения). А для того, чтобы длина участка конденсации, выполненного таким образом, была функционально минимально возможной, доза (количество) теплоносителя во внутренней полости корпуса, как показал анализ, проведенный авторами, результатов изготовления и испытаний различных тепловых труб, должна удовлетворять определенному значению, что и предлагается авторами в настоящей заявке.

В известных источниках информации [1], [2] не указаны технические решения, обеспечивающие минимально возможную длину участка конденсации и, следовательно, минимально возможную длину корпуса тепловой трубы, и тепловые трубы, изготовленные согласно [1], [2], имеют относительно повышенную массу.

Анализ источников информации по патентной и научно-технической литературе показал, что наиболее близким по технической сути прототипом предлагаемого технического решения является тепловая труба согласно [1], которая содержит корпус, имеющий испарительный, транспортный и конденсационный участки, с фитилем в виде продольных канавок на внутренней поверхности и заправленной дозой теплоносителя во внутренней полости корпуса - и эта доза существенно больше, чем требуется (учитываются технологические допуски канавок внутренней полости в большую сторону, т.е. расчетная доза заправки теплоносителем определяется с максимальным отклонением размеров канавок в поперечном сечении от номинала; и не учитывается реальное для конкретной тепловой трубы углубление менисков в канавках; кроме того, при этом не учитывается, что тепловая труба должна быть работоспособна в широком диапазоне изменения температуры ее корпуса, например, от минус 40 до плюс 40°С в течение, например, не менее 15 лет эксплуатации).

Как было показано выше, существенным недостатком известного технического решения является то, что не регламентировано и не обеспечивается минимально возможная длина корпуса и, следовательно, минимально возможная масса тепловой трубы, работоспособной в диапазоне изменения температуры его корпуса от минус 40 до плюс 40°С в течение длительного срока эксплуатации на орбите (не менее 15 лет).

Целью предлагаемого авторами технического решения является устранение вышеперечисленных существенных недостатков.

Поставленная цель достигается тем, что с целью обеспечения минимально возможной длины корпуса его внутренняя полость заправлена дозой теплоносителя, удовлетворяющей условию:

mзап=(mмин+K·Δmτ·τ+|δmзап|)<mмакс,

где mзап - заправленная во внутреннюю полость корпуса доза теплоносителя, г;

mмакс, mмин - максимальные и минимальные граничные значения диапазона изменения доз теплоносителя при перепаде температур между участками испарения и конденсации, не превышающем минимально допустимого значения на основе данных предварительных испытаний тепловой трубы при минимально допустимой рабочей температуре участка конденсации для одинаковой заданной тепловой мощности, подведенной к участку испарения, г;

K=1,5-2 - коэффициент запаса;

Δmτ - возможная утечка теплоносителя из внутренней полости корпуса в течение одного года эксплуатации тепловой трубы на орбите за счет технологической нормы допустимой суммарной негерметичности ее, г/год;

τ - срок эксплуатации тепловой трубы с момента изготовления и до окончания требуемого срока эксплуатации на орбите, год;

δmзап - погрешность заправки внутренней полости корпуса теплоносителем, г,

что и является, по мнению авторов, существенными отличительными признаками предлагаемого авторами технического решения.

В результате анализа, проведенного авторами известной патентной и научно-технической литературы, предложенное сочетание существенных отличительных признаков заявляемого технического решения в известных источниках информации не обнаружено, и, следовательно, известные технические решения не проявляют тех же свойств, что в заявляемой тепловой трубе.

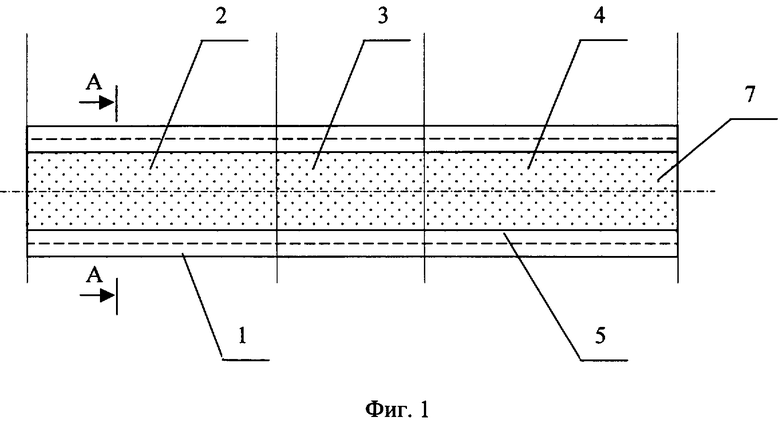

Предлагаемая тепловая труба работоспособная (т.е. отводит тепловую мощность, например 50 Вт, от испарительного участка к участку конденсации при перепаде температур между ними, например, не более 5°С) в диапазоне изменения температуры ее корпуса от минус 40 до плюс 40°С в течение требуемого срока эксплуатации, например в течение не менее 15 лет, изображена на фиг.1-7.

Фиг.1-4 - изображен общий вид тепловой трубы при минимально допустимой рабочей температуре участка конденсации для одинаковой требуемой тепловой мощности, подведенной к участку испарения, где 1 - корпус; 2, 3, 4 - испарительный, транспортный, конденсационный участки соответственно; 5 - продольная канавка; 6 - жидкая фаза теплоносителя; 7 - паровая фаза теплоносителя.

Фиг.2 и 3 - сечение А-А испарительной зоны, когда внутренняя полость тепловой трубы заправлена дозой mмакс (фиг.2) и mмин (фиг.3) соответственно при перепаде температур между участками испарения и конденсации, не превышающем минимально допустимое значение, например не более 1°С.

Фиг.4 - сечение А-А испарительной зоны, когда внутренняя полость с целью обеспечения минимально возможной длины корпуса заправлена дозой теплоносителя, удовлетворяющей условию:

mзап=(mмин+K·Δmτ·τ+|δmзап|)<mмакс,

где mзап - заправленная во внутреннюю полость корпуса доза теплоносителя, г;

mмакс, mмин - максимальные и минимальные граничные значения диапазона изменения доз теплоносителя при перепаде температур между участками испарения и конденсации, не превышающем минимально допустимого значения (например, не более 0,5°С) на основе данных предварительных испытаний тепловой трубы при минимально допустимой рабочей температуре участка конденсации для одинаковой заданной тепловой мощности, подведенной к участку испарения, г;

K=1,5-2 - коэффициент запаса;

Δmτ - возможная утечка теплоносителя из внутренней полости корпуса в течение одного года эксплуатации тепловой трубы на орбите за счет технологической нормы допустимой суммарной негерметичности ее, г/год;

τ - срок эксплуатации тепловой трубы с момента изготовления и до окончания требуемого срока эксплуатации на орбите, год;

δmзап - погрешность заправки внутренней полости корпуса теплоносителем, г.

Фиг.5 - изображен график изменения перепада температур (ΔtТТ) между участками испарения и конденсации в зависимости от величины дозы теплоносителя (m) во внутренней полости корпуса при минимально допустимой рабочей температуре участка конденсации для одинаковой заданной тепловой мощности, подведенной к участку испарения (где mзап - заправленная во внутреннюю полость корпуса доза теплоносителя, г;

mмакс, mмин - максимальные и минимальные граничные значения диапазона изменения доз теплоносителя при перепаде температур между участками испарения и конденсации, не превышающем минимально допустимого значения (например, не более 0,5°С) на основе данных предварительных испытаний тепловой трубы при минимально допустимой рабочей температуре участка конденсации для одинаковой заданной тепловой мощности, подведенной к участку испарения, г.

Фиг.6-7 - изображен общий вид тепловой трубы при максимально допустимой рабочей температуре участка испарения, внутренняя полость корпуса которой заправлена с целью обеспечения минимально возможной длины корпуса его внутренняя полость заправлена дозой теплоносителя, удовлетворяющей условию:

mзап=(mмин+K·Δmτ·τ+|δmзап|)<mмакс,

где mзап - заправленная во внутреннюю полость корпуса доза теплоносителя, г;

mмакс, mмин - максимальная и минимальная граничные значения диапазона изменения доз теплоносителя при перепаде температур между участками испарения и конденсации, не превышающем минимально допустимого значения (например, не более 0,5°С) на основе данных предварительных испытаний тепловой трубы при минимально допустимой рабочей температуре участка конденсации для одинаковой заданной тепловой мощности, подведенной к участку испарения, г;

K=1,5-2 - коэффициент запаса;

Δmτ - возможная утечка теплоносителя из внутренней полости корпуса в течение одного года эксплуатации тепловой трубы на орбите за счет технологической нормы допустимой суммарной негерметичности ее, г/год;

τ - срок эксплуатации тепловой трубы с момента изготовления и до окончания требуемого срока эксплуатации на орбите, год;

δmзап - погрешность заправки внутренней полости корпуса теплоносителем, г.

В результате наличия во внутренней полости вышеуказанной дозы теплоносителя при максимально допустимой рабочей температуре участка испарения, как показывают испытания тепловых труб, изготовленных согласно предложенной конструкции, для коротких (менее 0,5 м) тепловых труб с диаметром парового канала ≈6 мм практически отсутствует жидкостная пробка на участке конденсации, а для тепловых труб длиной корпуса более 0,5 м длина жидкостной пробки функционально минимально возможная и реализуется конструкция тепловой трубы с минимально возможной длиной участка конденсации (с учетом минимально возможной длины жидкостной пробки), и, следовательно, тепловая труба имеет минимально возможную массу: сравнение тепловых труб, выполненных согласно предложенному авторами техническому решению, с известными тепловыми трубами показывает, что длина тепловых труб, выполненных с учетом предложения авторов, короче на 8-12% известных аналогичных тепловых труб, тем самым обеспечивается снижение массы тепловых труб на ≈10%.

Работа предложенной тепловой трубы происходит следующим образом.

Избыточное тепло от работающего прибора, например при максимально допустимой рабочей температуре его посадочного места, подводится к участку испарения и с поверхности раздела фаз происходит испарение теплоносителя. Образовавшийся пар по паровому каналу перемещается к зоне конденсации. При этом избыточная часть жидкости (в случае наличия: минимально возможный функционально избыток жидкой фазы теплоносителя вне каналов образуется для длинных тепловых труб в результате температурного расширения объема вышеуказанной дозы теплоносителя, заправленного во внутреннюю полость корпуса при максимальной допустимой рабочей температуре), находящаяся вне канавок и мениска жидкой фазы в канавках, увлекается парами жидкости и сконцентрируется в торцевой (концевой) части участка конденсации, а пары теплоносителя конденсируются на остальной части участка конденсации, и жидкий теплоноситель, эквивалентный образовавшемуся количеству конденсата, подается в зону испарения, обеспечив непрерывную работу тепловой трубы. При этом в результате выполнения конструкции тепловой трубы согласно предложенному авторами техническому решению образуется жидкая пробка минимально возможной длины, в результате чего стало возможным выполнить тепловую трубу с минимально возможной длиной.

В настоящее время предложенное авторами техническое решение отражено в технической документации предприятия: по ней изготовлены отработочные (опытные) тепловые трубы, проведены предварительные испытания, и результаты испытаний подтвердили выполнение целей изобретения в полном объеме.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ ТЕПЛОВОЙ ТРУБЫ КОСМИЧЕСКОГО АППАРАТА | 2007 |

|

RU2353558C1 |

| Теплотрубная матрешка | 2018 |

|

RU2700811C1 |

| СПОСОБ КОМПОНОВКИ КОСМИЧЕСКОГО АППАРАТА | 2007 |

|

RU2353553C2 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО КОСМИЧЕСКОГО АППАРАТА | 2007 |

|

RU2346862C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА КОНСТРУКЦИИ И ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ГИДРОАККУМУЛЯТОРА | 2008 |

|

RU2368549C1 |

| СПОСОБ ИСПЫТАНИЙ НА РЕСУРС ГИДРОАККУМУЛЯТОРА СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2009 |

|

RU2402465C1 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО СПУТНИКА | 2006 |

|

RU2311322C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНОЙ СОТОВОЙ ПАНЕЛИ С ВСТРОЕННЫМИ В НЕЕ ТЕПЛОВЫМИ ТРУБАМИ | 2009 |

|

RU2409471C1 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО СПУТНИКА | 2006 |

|

RU2311323C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2015 |

|

RU2648519C2 |

Изобретение относится к элементам систем терморегулирования, в частности, приборов телекоммуникационного спутника. Тепловая труба (ТТ) содержит корпус, имеющий испарительный, транспортный и конденсационный участки. Фитиль ТТ выполнен в виде продольных канавок на внутренней поверхности корпуса. Доза теплоносителя, заправленного во внутреннюю полость корпуса, выбрана из условия, учитывающего возможные ежегодные утечки теплоносителя из внутренней полости корпуса и погрешность заправки ТТ. Кроме того, это условие учитывает максимальное и минимальное значения доз теплоносителя при перепаде температур между участками испарения и конденсации ТТ, не превышающем минимально допустимого. Последнее получено в результате наземных испытаний ТТ при минимально допустимой рабочей температуре участка конденсации и при заданной тепловой мощности, подведенной к участку испарения. Благодаря наличию во внутренней полости корпуса ТТ определенным образом выбранной дозы теплоносителя возможно выполнить длину зоны конденсации ТТ минимально возможной длины. При этом обеспечена работоспособность ТТ во всем диапазоне изменения ее рабочей температуры. Технический результат изобретения состоит в уменьшении длины корпуса ТТ (на 8-12%) и, следовательно, снижении ее массы по сравнению с известными аналогичными ТТ. 7 ил.

Тепловая труба космического аппарата, содержащая корпус, имеющий испарительный, транспортный и конденсационный участки, фитиль в виде продольных канавок на внутренней поверхности корпуса и теплоноситель, заправленный во внутреннюю полость корпуса, отличающаяся тем, что доза теплоносителя выбрана из условия:

mзап={mмин+K·Δmτ·τ+|δmзап|)<mмакс,

где mзап - заправленная во внутреннюю полость корпуса доза теплоносителя, г;

mмакс, mмин - максимальная и минимальная граничные значения диапазона изменения доз теплоносителя при перепаде температур между участками испарения и конденсации, не превышающем минимально допустимого значения, полученного на основе предварительных испытаний тепловой трубы при минимально допустимой рабочей температуре участка конденсации и при заданной тепловой мощности, подведенной к участку испарения, г;

K=1,5-2 - коэффициент запаса;

Δmτ - возможная утечка теплоносителя из внутренней полости корпуса в течение одного года эксплуатации тепловой трубы на орбите за счет технологической нормы допустимой суммарной негерметичности ее, г/год;

τ - срок эксплуатации тепловой трубы с момента изготовления и до окончания требуемого срока эксплуатации на орбите, годы;

δmзап - погрешность заправки внутренней полости корпуса теплоносителем, г.

| ЧИ С | |||

| Тепловые трубы: Теория и практика | |||

| - М.: Машиностроение, 1981, с.65, 177 | |||

| Тепловая труба | 1987 |

|

SU1464028A1 |

| US 5076351 А, 31.12.1991 | |||

| US 4274479 А, 23.06.1981 | |||

| US 3537514 А, 03.11.1970. | |||

Авторы

Даты

2009-04-27—Публикация

2007-08-30—Подача