Изобретение относится к космической технике, в частности к гидроаккумуляторам (компенсаторам объема) систем терморегулирования телекоммуникационных спутников, и создано авторами в порядке выполнения служебного задания.

В настоящее время в жидкостных и двухфазных системах терморегулирования (СТР) космических аппаратов (КА) для обеспечения изменения давления теплоносителя в жидкостном тракте в допустимом рабочем диапазоне применяется установленный на входе в электронасосный агрегат гидроаккумулятор (см. патенты Российской Федерации №2209750 [1]; №2151722 [2]; монографию «Центр научно-технической информации «Поиск». А.А.Никонов, Г.А.Горбенко, В.Н.Блинков. Теплообменные контуры с двухфазным теплоносителем для систем терморегулирования космических аппаратов (обзор по материалам отечественной и зарубежной печати). Серия: Ракетно-космическая техника. Машиностроение. Москва, 1991 г., страницы 44-52» [3]), содержащий герметичную газовую полость, частично заполненную определенной дозой двухфазной рабочей жидкости (двухфазного рабочего тела, имеющего при выбранных рабочих температурах жидкостную и паровую фазы), например фреоном 141в, разделенную сильфоном от его жидкостной полости; на внешней поверхности корпуса гидроаккумулятора установлены датчик температуры и электрообогреватель, включающийся в работу периодически для обеспечения основной функциональной характеристики гидроаккумулятора - для поддержания температуры двухфазной жидкости в допустимых рабочих пределах для обеспечения изменения давления газа в газовой полости (и, следовательно, давления теплоносителя в жидкостной полости) в допустимом рабочем диапазоне.

Для обеспечения высокой надежности функционирования гидроаккумулятора в течение требуемого длительного срока эксплуатации на орбите (15 лет и более) до монтажа на борту КА должно быть гарантировано качество конструкции и технологии изготовления гидроаккумулятора.

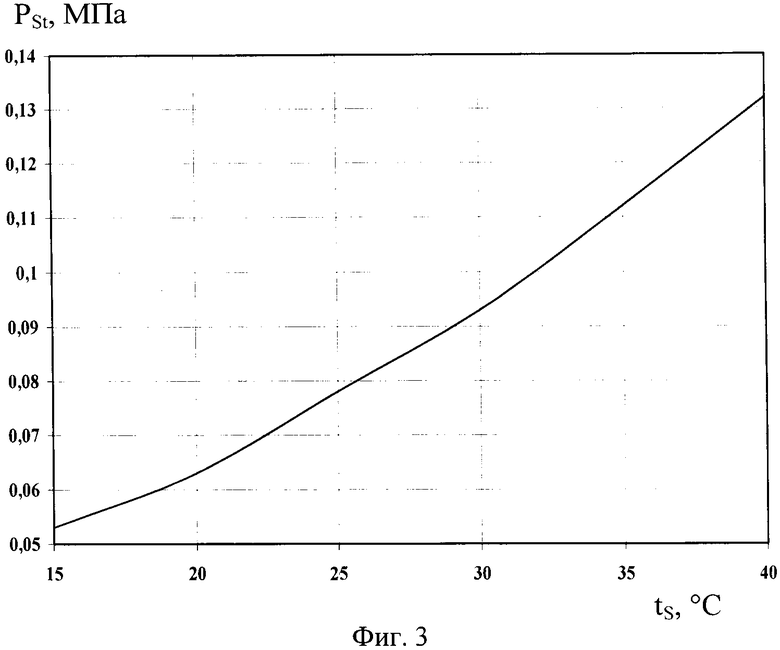

Анализ показал, что основной характеристикой качества гидроаккумулятора является его функциональная пригодность: качественно изготовленный гидроаккумулятор в дальнейшем, в условиях эксплуатации, должен обеспечить требуемую основную функциональную (рабочую) характеристику, т.е. упругость насыщенного пара рабочей жидкости - давление в газовой полости при изменении температуры от минимально допустимой рабочей температуры до максимально допустимой рабочей температуры должна изменяться от минимально допустимого рабочего давления до максимально допустимого рабочего давления, что необходимо подтвердить в процессе изготовления гидроаккумулятора.

В настоящее время при изготовлении гидроаккумуляторов его основная функциональная характеристика не контролируется (т.к. нет возможности измерять величину давления - упругости пара рабочей жидкости в герметичной газовой полости, выполненной в ампулизированном виде (установка датчика давления в газовой полости существенно, почти в 2 раза, увеличивает степень негерметичности его, а также увеличивает массу гидроаккумулятора, что неприемлемо)), считается, что давление пара рабочей жидкости, заправленной в газовую полость, будет изменяться в соответствии с данными, приведенными в технических условиях на рабочую жидкость, что согласуется с основной рабочей характеристикой гидроаккумулятора. Однако это справедливо только в том случае, если выполнены предварительно перед заправкой фреоном 141в следующие условия:

- высушена газовая полость от технологической жидкости, используемой для промывки-очистки, полностью, например, от перфторпентана (имеющего более высокую упругость насыщенного пара по сравнению с упругостью насыщенного пара фреона 141в при одной и той же температуре);

- собственно фреон 141 в, предназначенный для заправки, отдеаэрирован;

- из газовой полости полностью удален воздух - в случае ошибки операторов при выполнении вышеуказанных требований, как показывает анализ данных изготовления, основная рабочая характеристика гидроаккумулятора не будет удовлетворять предъявляемым к ней требованиям.

Таким образом, известные способы изготовления гидроаккумулятора обладают существенным недостатком - недостаточно высокой надежностью обеспечения его основной функциональной характеристики из-за отсутствия контроля ее в процессе изготовления гидроаккумуляторов и возможен скрытый брак в изготовлении гидроаккумулятора, например, в случае заправки рабочей жидкости - фреона 141в в неотвакууммированную (или в недостаточно отвакууммированную) газовую полость рабочее давление будет определяться суммой парциальных давлений остаточного воздуха плюс упругости пара рабочей жидкости и при максимальной (допустимой) рабочей температуре давление в газовой полости будет неприемлемо высоким, что может привести к отказу жидкостного контура СТР.

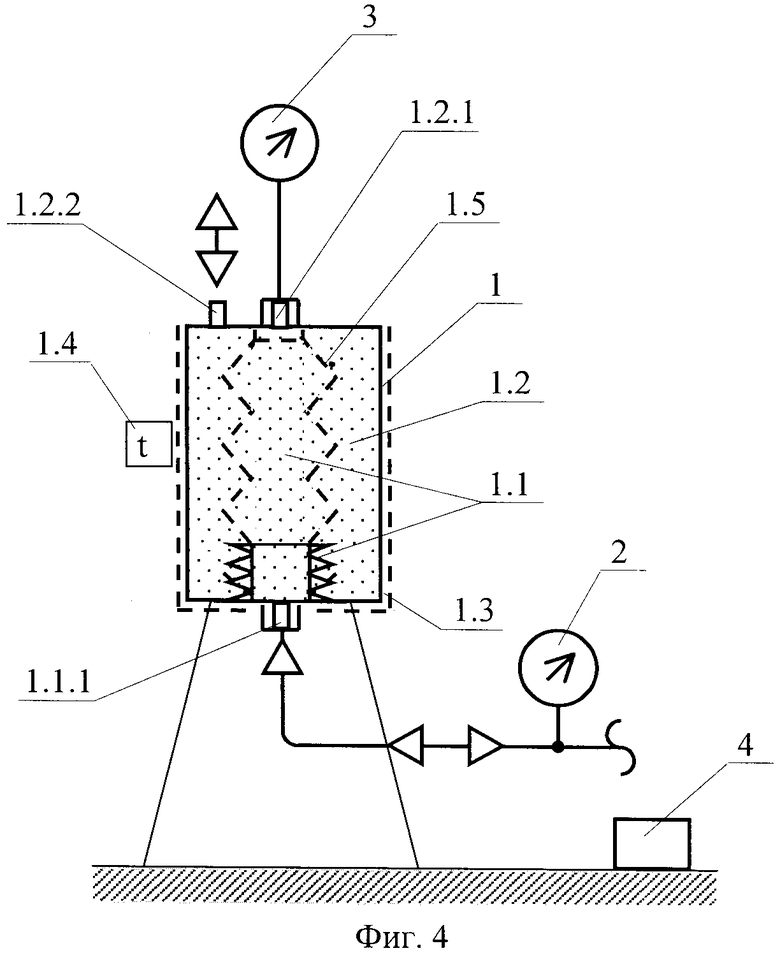

Анализ источников информации по патентной и научно-технической литературе показал, что наиболее близким по технической сути прототипом предлагаемого технического решения является способ контроля качества конструкции и технологии изготовления, выполненный на базе известного способа [1], который в настоящее время включает в себя выполняемые в следующей последовательности операции (см. фиг.4):

- изготавливают гидроаккумулятор 1 согласно чертежу, в том числе проверяют герметичность газовой 1.1 и жидкостной 1.2 полостей (перед проверкой герметичности промывают-очищают газовую и жидкостную полости, например, перфторпентаном, после чего производят термовакуумную сушку их); устанавливают на корпусе гидроаккумулятора 1 электрообогреватель 1.3 и датчик температуры 1.4;

- определяют конструктивно минимально возможный и максимально возможный объемы газовой полости 1.1, например, газовым способом, используя эталонную емкость, на основе методики, описанной в патенте Российской Федерации №2132805 [4];

- определяют жесткость сильфона 1.5, создавая соответствующие минимально возможные перепады давлений между газовой 1.1 и жидкостной 1.2 полостями, при которых сильфон 1.5 полностью сжат (до нижнего упора корпуса) и сильфон полностью растянут (до верхнего упора корпуса), для чего, например, жидкостную полость 1.2 сообщают с окружающей атмосферой (давление ее измеряют барометром 4), а в газовую полость 1.1 подают соответствующие минимально возможные давления, измерив мановакуумметром 2; в процессе данной операции также измеряют максимально возможный ход сильфона (глубиномером);

- деаэрируют (удаляют растворенный воздух) рабочую двухфазную жидкость (в технических условиях на нее приведена ее рабочая характеристика: зависимость упругости насыщенного пара (PSt) от ее температуры (tS), т.е. PSt=f(tS)), отвакууммируют газовую полость 1.1, затем осуществляют заправку газовой полости 1.1 через ее заправочный штуцер 1.1.1 определенной дозой двухфазной рабочей жидкости, после чего герметизируют заправочный штуцер газовой полости;

- взвешиванием (до и после заправки гидроаккумулятора 1 двухфазной рабочей жидкостью) определяют количество заправленной в газовую полость 1.1 двухфазной рабочей жидкости и сравнивают с требуемым (допустимым) количеством;

- если при выполнении вышеуказанных операций не было замечаний, отклонений контролируемых параметров за допустимые пределы, то считается, что гидроаккумулятор изготовлен качественно (т.е. конструкция и технология изготовления гидроаккумулятора обеспечивают качественное изготовление его) и его основная функциональная характеристика соответствует PSt=f(tS), приведенной в технических условиях на двухфазную рабочую жидкость.

Как было указано выше, существенным недостатком известного способа контроля качества конструкции и технологии изготовления гидроаккумулятора является недостаточно высокая надежность обеспечения его основной функциональной характеристики и при изготовлении возможен скрытый брак в части обеспечения ее, что обусловлено отсутствием операций контроля основной функциональной характеристики в процессе изготовления гидроаккумулятора.

Целью предлагаемых авторами технических решений является устранение вышеуказанного существенного недостатка.

Поставленная цель достигается тем, что в способе контроля качества конструкции и технологии изготовления гидроаккумулятора, содержащего газовую и жидкостную полости, разделенные сильфоном, имеющие штуцеры, включающем изготовление гидроаккумулятора согласно чертежу с установкой на его корпусе электрообогревателя и датчика температуры, определение значений конструктивно минимально возможного и максимально возможного объемов газовой полости, заправку газовой полости через заправочный штуцер определенной дозой двухфазной рабочей жидкости, герметизацию заправочного штуцера и определение взвешиванием количества заправленной двухфазной рабочей жидкости требуемой величине, до заправки газовой полости двухфазной рабочей жидкостью в газовой полости подачей газа через его заправочный штуцер устанавливают давление газа, равное минимально допустимому значению упругости насыщенного пара двухфазной рабочей жидкости, соответствующее минимально допустимой рабочей температуре ее в условиях эксплуатации, а в это время в жидкостной полости устанавливают минимально возможное давление газа, достаточное для полного сжатия сильфона с образованием конструктивно минимально возможного объема газовой полости, и технологически герметизируют жидкостную полость, после этого в газовой полости создают различные значения давления газа из рабочего (допустимого) диапазона изменения упругости насыщенного пара рабочей жидкости из рабочего (допустимого) диапазона изменения температуры рабочей жидкости в условиях эксплуатации и измеряют соответствующие им значения давления газа в жидкостной полости, после чего стравливают газ из полостей, а после взвешивания гидроаккумулятора его помещают в термокамеру, поддерживают температуру гидроаккумулятора равной минимально допустимой рабочей температуре, при которой в газовой полости устанавливается величина упругости насыщенного пара рабочей жидкости, равной минимально допустимому значению рабочего давления, а в жидкостную полость при этом подают минимально возможное давление газа, достаточное для полного сжатия сильфона, и технологически герметизируют ее, после чего при различных установившихся температурах гидроаккумулятора в термокамере из рабочего диапазона изменения температуры двухфазной рабочей жидкости в условиях эксплуатации измеряют значения давления газа в жидкостной полости и сравнивают с соответствующими значениями давления газа в жидкостной полости, измеренными выше при испытаниях гидроаккумулятора до заправки его газовой полости рабочей жидкостью, и судят о качестве конструкции и технологии изготовления гидроаккумулятора, что и является, по мнению авторов, существенными признаками предлагаемого авторами технического решения.

В результате анализа, проведенного авторами известной патентной и научно-технической литературы, предложенное сочетание существенных отличительных признаков заявляемого технического решения в известных источниках информации не обнаружено и, следовательно, известные технические решения не проявляют тех же свойств, что в заявляемом способе контроля качества конструкции и технологии изготовления гидроаккумулятора.

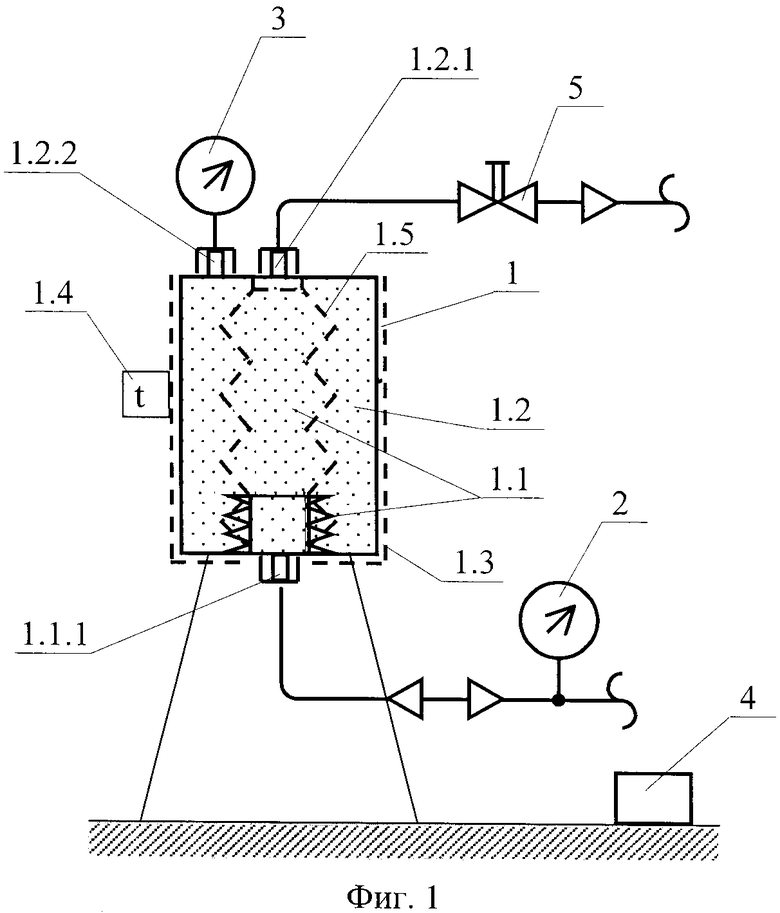

Предложенный способ контроля качества конструкции и технологии изготовления гидроаккумулятора включает в себя выполняемые в следующей последовательности операции (см. фиг.1, 2, 3):

- изготавливают гидроаккумулятор 1 согласно чертежу, в том числе проверяют герметичность газовой 1.1 и жидкостной 1.2 полостей (перед проверкой герметичности промывают-очищают газовую и жидкостную полости, например, перфторпентаном, после чего производят термовакуумную сушку их); устанавливают на корпусе гидроаккумулятора 1 электрообогреватель 1.3 и датчик температуры 1.4;

- определяют конструктивно минимально возможный и максимально возможный объемы газовой полости 1.1, например, газовым способом, используя эталонную емкость, на основе методики, описанной в патенте Российской Федерации №2132805 [4];

- определяют жесткость сильфона 1.5, создавая соответствующие минимально возможные перепады давлений между газовой 1.1 и жидкостной 1.2 полостями, при которых сильфон 1.5 полностью сжат (до нижнего упора корпуса) и сильфон полностью растянут (до верхнего упора корпуса), для чего, например, жидкостную полость 1.2 сообщают с окружающей атмосферой (давление ее измеряют барометром 4), а в газовую полость 1.1 подают соответствующие минимально возможные давления газа, измерив мановакуумметром 2; в процессе данной операции также измеряют максимально возможный ход сильфона (глубиномером);

- до заправки (см. фиг.1) газовой полости 1.1 двухфазной рабочей жидкостью в газовой полости подачей газа через его заправочный штуцер 1.1.1 устанавливают давление газа (например, 0,053 МПа - см. фиг.3), равное минимально допустимому значению упругости пара двухфазной рабочей жидкости, соответствующее минимально допустимой рабочей температуре (например, 15°С - см. фиг.3) в условиях эксплуатации, а в это время в жидкостной полости 1.2 устанавливают минимально возможное давление газа (например, 0,063 МПа), достаточное для полного сжатия сильфона 1.5 с образованием конструктивно минимально возможного объема газовой полости 1.1, и технологически герметизируют жидкостную полость 1.2 (закрыв вентиль 5; 1.2.1, 1.2.2 - штуцеры жидкостной полости 1.2), после этого в газовой полости 1.1 создают различные значения давления газа 2 из рабочего (допустимого) диапазона изменения упругости пара рабочей жидкости из рабочего (допустимого) диапазона изменения температуры рабочей жидкости в условиях эксплуатации (см. фиг.3) и измеряют соответствующие им значения давления газа 3 в жидкостной полости 1.2, после чего стравливают газ из полостей;

- деаэрируют (удаляют растворенный воздух) рабочую двухфазную жидкость (в технических условиях на нее приведена ее рабочая характеристика: зависимость упругости насыщенного пара (PSt) от ее температуры (tS), т.е. PSt=f(tS)), отвакууммируют газовую полость 1.1, затем осуществляют заправку газовой полости 1.1 через ее заправочный штуцер 1.1.1 определенной дозой двухфазной рабочей жидкости, после чего герметизируют заправочный штуцер газовой полости;

- взвешиванием (до и после заправки гидроаккумулятора 1 двухфазной рабочей жидкостью) определяют количество заправленной в газовую полость 1.1 двухфазной рабочей жидкости и сравнивают с требуемым (допустимым) количеством;

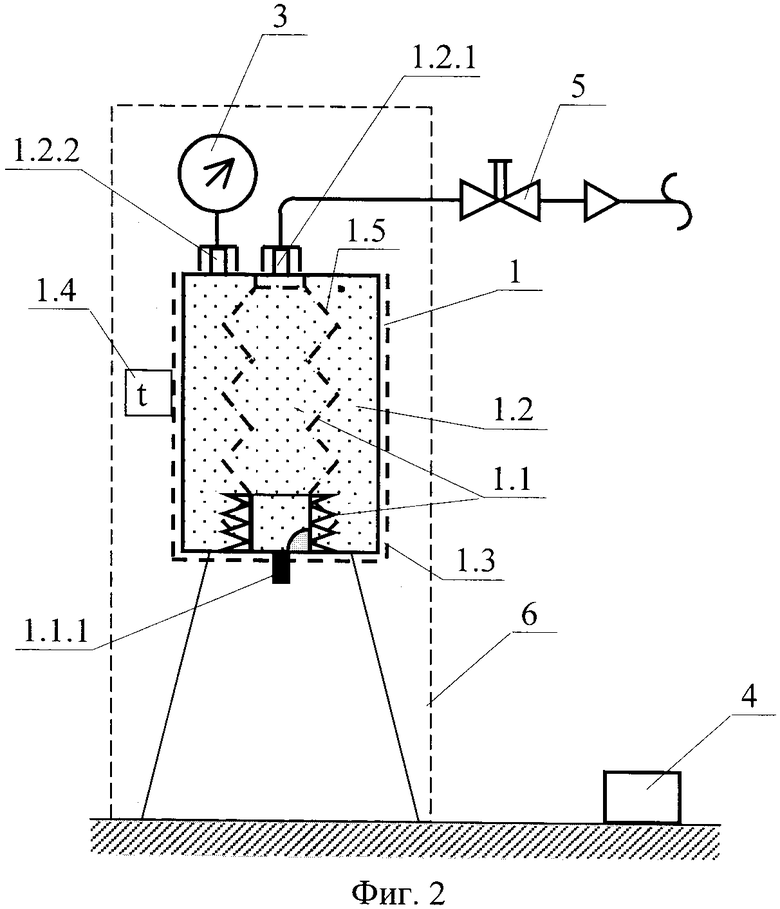

- после взвешивания гидроаккумулятора 1 (см. фиг.2) его помещают в термокамеру 6, поддерживают температуру 1.4 гидроаккумулятора 1 равной минимально допустимой рабочей температуре, при которой в газовой полости 1.1 устанавливается величина упругости пара рабочей жидкости, равная минимально допустимому значению рабочего давления, а в жидкостную полость 1.2 при этом подают (открыв вентиль 5) минимально возможное давление газа, достаточное для полного сжатия сильфона, и технологически герметизируют (закрыв вентиль 5) ее, после чего при различных установившихся температурах 1.4 гидроаккумулятора 1 в термокамере 6 из рабочего диапазона изменения температуры двухфазной рабочей жидкости в условиях эксплуатации измеряют значения давления газа 3 в жидкостной полости 1.2 и сравнивают с соответствующими значениями давления газа в жидкостной полости, измеренными выше при испытаниях гидроаккумулятора 1 до заправки его газовой полости 1.1 рабочей жидкостью: если они взаимно отличаются не более чем погрешность измерений, то это означает, что газовая полость 1.1 заправлена кондиционной рабочей жидкостью и основная рабочая характеристика гидроаккумулятора в условиях эксплуатации будет соответствовать рабочей характеристике (см. фиг.3) PSt=f(tS), приведенной в технических условиях на рабочую жидкость, т.е., если при выполнении всех вышеуказанных операций не было замечаний, отклонений контролируемых параметров за допустимые пределы, это означает, что конструкция и технология изготовления обеспечивают требуемое высокое качество гидроаккумулятора и он допускается в дальнейшем к установке на спутник.

Таким образом, как видно из вышеизложенного, в результате использования предложенного способа контроля качества конструкции и технологии изготовления гидроаккумулятора исключается скрытый брак при его изготовлении в части несоответствия его основной функциональной (рабочей) характеристики требуемой - изготовленный согласно предложенному техническому решению гидроаккумулятор гарантированно обеспечивает требуемые значения рабочего давления в газовой и жидкостной полостях в соответствии с изменением температуры двухфазной рабочей жидкости в требуемом рабочем диапазоне и, следовательно, устраняется существенный недостаток известных технических решений, т.е. тем самым достигается цель изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2008 |

|

RU2374149C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2011 |

|

RU2489330C2 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2011 |

|

RU2485027C2 |

| СПОСОБ КВАЛИФИКАЦИИ ГИДРОАККУМУЛЯТОРА СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2008 |

|

RU2384490C1 |

| СПОСОБ ИСПЫТАНИЙ НА РЕСУРС ГИДРОАККУМУЛЯТОРА СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2009 |

|

RU2402465C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖИДКОСТНОГО ТРАКТА СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2009 |

|

RU2398718C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2011 |

|

RU2481255C2 |

| УСТРОЙСТВО ГЕРМЕТИЗАЦИИ ЕМКОСТИ С РАБОЧИМ ТЕЛОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2372258C1 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2010 |

|

RU2441818C1 |

| СПОСОБ КОНТРОЛЯ КОЛИЧЕСТВА ТЕПЛОНОСИТЕЛЯ В ЖИДКОСТНОМ ТРАКТЕ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2009 |

|

RU2404089C1 |

Изобретение относится к системам терморегулирования, преимущественно телекоммуникационных спутников. Способ включает в себя изготовление гидроаккумулятора, имеющего газовую и жидкостную полости, с установкой на его корпусе электрообогревателя и датчика температуры. До заправки газовой полости двухфазной рабочей жидкостью в этой полости устанавливают давление газа, равное минимально допустимому значению упругости насыщенного пара данной жидкости, соответствующему минимально допустимой рабочей температуре жидкости в условиях эксплуатации. Одновременно в жидкостной полости устанавливают минимально возможное давление газа, достаточное для полного сжатия сильфона. Технологически герметизируют жидкостную полость, после чего в газовой полости реализуют различные давления и температуры газа из их рабочих диапазонов. При этом измеряют соответствующие значения давления газа в жидкостной полости, а затем стравливают газ из полостей. После взвешивания гидроаккумулятора его помещают в термокамеру, поддерживая при минимально допустимой рабочей температуре (отвечающей минимальному рабочему давлению в газовой полости). При этом в жидкостную полость подают минимально возможное давление газа, достаточное для полного сжатия сильфона, и технологически герметизируют ее. Затем измеряют давления газа в жидкостной полости при различных установившихся температурах гидроаккумулятора в термокамере из рабочего диапазона и сравнивают их с измеренными ранее (до заправки газовой полости). Из сравнения судят о качестве конструкции и технологии изготовления гидроаккумулятора. Технический результат изобретения направлен на исключение скрытого брака при изготовлении гидроаккумулятора - несоответствия его основной функциональной характеристики (рабочих давлений в газовой и жидкостной полостях) требуемой. 4 ил.

Способ контроля качества конструкции и технологии изготовления гидроаккумулятора, содержащего газовую и жидкостную полости, разделенные сильфоном и имеющие штуцеры, включающий изготовление гидроаккумулятора согласно чертежу с установкой на его корпусе электрообогревателя и датчика температуры, определение значений конструктивно минимально возможного и максимально возможного объемов газовой полости, заправку газовой полости через заправочный штуцер определенной дозой двухфазной рабочей жидкости, герметизацию заправочного штуцера и определение взвешиванием количества заправленной двухфазной рабочей жидкости требуемой величины, отличающийся тем, что до заправки газовой полости двухфазной рабочей жидкостью в газовой полости подачей газа через ее заправочный штуцер устанавливают давление газа, равное минимально допустимому значению упругости насыщенного пара двухфазной рабочей жидкости, соответствующему минимально допустимой рабочей температуре жидкости в условиях эксплуатации, а в это время в жидкостной полости устанавливают минимально возможное давление газа, достаточное для полного сжатия сильфона с образованием конструктивно минимально возможного объема газовой полости, и технологически герметизируют жидкостную полость, после этого в газовой полости создают различные значения давления газа из рабочего или допустимого диапазона изменения упругости насыщенного пара рабочей жидкости при температуре рабочей жидкости из ее рабочего или допустимого диапазона изменения в условиях эксплуатации и измеряют соответствующие значения давления газа в жидкостной полости, после чего стравливают газ из указанных полостей, а после взвешивания гидроаккумулятора его помещают в термокамеру, поддерживают температуру гидроаккумулятора равной минимально допустимой рабочей температуре, при которой в газовой полости устанавливается величина упругости насыщенного пара рабочей жидкости, равная минимально допустимому значению рабочего давления, а в жидкостной полости при этом создают минимально возможное давление газа, достаточное для полного сжатия сильфона, и технологически герметизируют ее, после чего при различных установившихся температурах гидроаккумулятора в термокамере из рабочего диапазона изменения температуры двухфазной рабочей жидкости в условиях эксплуатации измеряют значения давления газа в жидкостной полости и сравнивают с соответствующими значениями давления газа в жидкостной полости, измеренными ранее при испытаниях гидроаккумулятора до заправки его газовой полости рабочей жидкостью, по результатам сравнения судят о качестве конструкции и технологии изготовления гидроаккумулятора.

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2209750C2 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 1999 |

|

RU2151722C1 |

| ГЕТЕРОБИЦИКЛИЧЕСКОЕ СОЕДИНЕНИЕ, ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ, СПОСОБЫ ПОЛУЧЕНИЯ ГЕТЕРОБИЦИКЛИЧЕСКОГО СОЕДИНЕНИЯ | 1993 |

|

RU2128656C1 |

| ЦНТИ «Поиск» | |||

| НИКОНОВ А.А., ГОРБЕНКО Г.А | |||

| и др | |||

| Теплообменные контуры с двухфазным теплоносителем для систем терморегулирования космических аппаратов (обзор по материалам отечественной и зарубежной печати) | |||

| Серия «Ракетно-космическая техника» | |||

| - М.: Машиностроение, 1991, с.44-52. | |||

Авторы

Даты

2009-09-27—Публикация

2008-06-16—Подача