Изобретение, созданное авторами в порядке выполнения служебного задания, относится к космической технике, в частности к системам терморегулирования приборов телекоммуникационного спутника.

В настоящее время для термостатирования посадочных мест приборов спутника широко используются тепловые трубы (см., например, книги: Чи С. Тепловые трубы: Теория и практика / Перевод с английского В.Я. Сидорова - М.: Машиностроение, 1981, стр.65, 74, 177, 180 [1]; Дан П.Д., Рей Д.А. Тепловые трубы / Перевод с английского - М.: Энергия, 1997 г, стр.104, 105, 154-156 [2]) с небольшим диаметром парового канала (например, (6-10) мм) различной длины (например, (0,5-3) м) с допустимыми минимальными рабочими температурами участка конденсации от минус 50 до минус 20°С и максимальными рабочими температурами участка испарения от 30 до 50°С (т.е. тепловые трубы работоспособны в диапазоне изменения температур конструкции от минус 50 до 50°С).

Согласно [1], [2] тепловые трубы заправляются теплоносителем с некоторым избытком.

В процессе изготовления таких конкретных тепловых труб одним из основных испытаний является опытное определение значений температурных перепадов между участками испарения и конденсации в диапазоне изменения их рабочих температур при подводе к участку испарения тепловой трубы одинаковой требуемой тепловой мощности при различных дозах заправленного во внутреннюю полость корпуса с фитилем в виде продольных канавок на внутренней поверхности его теплоносителя с избытком.

На основе результатов этих испытаний должна определяться максимально допустимая величина дозы заправки теплоносителем последующих (предназначенных для использования на борту космического аппарата) тепловых труб, обеспечивающая в условиях эксплуатации температурный перепад между участками испарения и конденсации не более допустимого (например, не более 5°С).

В результате анализа опытных данных отработочных испытаний конкретной тепловой трубы с диаметром парового канала ≈6 мм и общей длиной ≈1200 мм (из которой длина транспортного участка ≈600 мм) авторами установлено (см. фиг.2), что, например, при температуре испарительной зоны 40°С (поз.1) перепады температур между участками испарения и конденсации (ΔtТТ) существенно меньше соответствующих перепадов температур между участками испарения и конденсации при минимальной рабочей температуре участка конденсации, равной минус 40°С (поз.2), что противоречит данным эксплуатации аналогичных тепловых труб на орбите (поз.3): перепад температур между участками испарения и конденсации при температуре участка испарения 40°С должен быть больше перепада температур между вышеуказанными участками при температуре участка конденсации минус 40°С при одной и той же заданной дозе заправки теплоносителем с избытком, например, при

mз.д.изб.1 (т.е. должно выполняться условие: для более высокой температуры участка испарения должен соответствовать более больший перепад температур между участками испарения и конденсации).

Это объясняется тем, что при наземных условиях при минимально возможной рабочей температуре участка конденсации (испарения) избыток теплоносителя в результате преобладания инерционных сил потока пара над силами поверхностного натяжения жидкой фазы и силами тяготения собирается в концевой части участка конденсации и уменьшает эффективную длину участка конденсации, тем самым увеличив перепад температур между участками испарения и конденсации аналогично условиям эксплуатации тепловой трубы на орбите.

А при максимальной рабочей температуре участка испарения (конденсации) при наземных условиях силы поверхностного натяжения жидкой фазы и силы тяготения преобладают над инерционными силами потока пара (инерционные силы в этом случае в несколько раз меньше инерционных сил, действующих при минимально возможной рабочей температуре пара) и избыток жидкости располагается по длине тепловой трубы в донной части (в основном после участка испарения) - на транспортном участке и участке конденсации и это выводит из нормальной работы 2-3 канавки из более 30 канавок и практически не сказывается на характеристиках тепловой трубы. В результате этого при этом (как показал анализ, при температуре от 20 до 50°С) эффективная длина участка конденсации практически не изменяется и реализуется температурный перепад между зонами испарения и конденсации уменьшенной величины.

А при эксплуатации на орбите силы тяготения практически отсутствуют и силы инерции потока пара превышают над силами поверхностного натяжения жидкой фазы и избыток теплоносителя при максимальной рабочей температуре, как и при минимальной температуре участка испарения, концентрируется в концевой части участка конденсации: т.к. при этом из-за температурного расширения объем избыточной жидкой фазы больше, чем в первом случае, жидкостная пробка занимает более длинный участок и эффективная длина участка конденсации более короче, чем в первом случае, и перепад температур между участками на орбите имеет более высокое значение по сравнению с первым случаем.

Таким образом, известные способы испытаний тепловых труб по определению значений перепадов температур между участками испарения и конденсации при одних и тех же дозах заправки их теплоносителем с избытком не обеспечивают достоверными данными о перепадах температур применительно к условиям эксплуатации на орбите и максимально допустимая доза заправки теплоносителем также получается недостоверной (см. фиг.2, где ΔtТТ - перепад температур между участками испарения и конденсации, °С; mзап - доза заправляемого во внутреннюю полость корпуса теплоносителя с избытком, г; mзап1, mзап2 - величины доз теплоносителя, заправленного во внутреннюю полость корпуса без избытка, г; mзап0 - величина дозы теплоносителя, заправленной во внутреннюю полость корпуса с максимально допустимым возможным недостатком, г; 1, 2, 3 - изменения значений перепадов температур ΔtТТ в зависимости от различных доз заправки теплоносителем mзап внутренней полости корпуса соответственно: 1 - при максимальной рабочей температуре участка испарения (40°С) по результатам наземных испытаний, 2 - при минимальной рабочей температуре участка конденсации (минус 40°С) по результатам наземных испытаний, 3 - при максимальной рабочей температуре участка испарения на основе данных эксплуатации на орбите аналогичной тепловой трубы).

Анализ источников информации по патентной и научно-технической литературе показал, что наиболее близким по технической сути прототипом предлагаемого технического решения является способ испытания тепловой трубы согласно [1].

По известному техническому решению тепловую трубу испытывают следующим образом (см. фиг.2):

1) изготавливают тепловую трубу;

2) заправляют тепловую трубу с избытком теплоносителя, превышающим оптимальную (расчетную) дозу, например, на 30%, mзап.нач=mз.д.изб.1=13,7 г;

3) подводят к испарительной зоне требуемую тепловую мощность, например 50 Вт, при температуре испарительной зоны, равной максимально допустимой рабочей температуре, например 40°С (такую температуру участка испарения обеспечивают, поддержав соответствующую температуру участка конденсации) и определяют величину температурного перепада между участками испарения и конденсации (≈2°С - см. фиг.2);

4) подводят к испарительной зоне требуемую тепловую мощность, например 50 Вт, при температуре участка конденсации, равной минимально допустимой рабочей температуре, например минус 40°С (такую температуру участка конденсации обеспечивают, поддержав соответствующую температуру участка испарения) и определяют величину температурного перепада между участками испарения и конденсации (6,5°С - см. фиг.2);

5) выполняют операции пп.3) и 4) при других дозах заправки теплоносителем mзап.i<mзап.нач. (например, при mз.д.изб.2=11,5 г, mзап.2, mзап.1;

6) по данным испытаний строят график зависимости значений перепада температур между участками испарения и конденсации (ΔtТТ) от величины дозы заправки теплоносителем (mзап) для различных температур участка испарения (участка конденсации);

7) из графика определяют величину максимально допустимой дозы теплоносителя, например, mз.д.изб.2=11,5 г, при которой температурный перепад между участками испарения и конденсации не превышает требуемого перепада (например, не более 5°С).

Как было показано выше, такая величина максимально допустимой дозы теплоносителя обеспечивает требуемый перепад температур между участками испарения и конденсации только при наземных условиях эксплуатации, и тепловая труба, заправленная вышеуказанной дозой mз.д.изб.2, в условиях эксплуатации на орбите обеспечит температурный перепад (7°С - см. фиг.2) между участками испарения и конденсации, превышающий значение допустимого перепада температур между вышеназванными участками (не более 5°С), и для обеспечения требуемого перепада температур между участками испарения и конденсации тепловая труба должна быть заправлена дозой теплоносителя, меньшей mз.д.изб.2 (см. фиг.2).

Таким образом, при испытании тепловой трубы согласно известному техническому решению определяются недостаточно достоверные данные по величинам перепадов температур между участками испарения и конденсации и максимально допустимой заправляемой дозе теплоносителя применительно к эксплуатации тепловой трубы на орбите.

Целью предлагаемого авторами технического решения является устранение вышеуказанных существенных недостатков.

Поставленная цель достигается тем, что значения перепадов температур между участками испарения и конденсации определяют для максимальной рабочей температуры участка испарения для заданных доз заправляемого теплоносителя с избытком при минимально допустимой рабочей температуре участка конденсации при дозах заправленного теплоносителя с избытком, удовлетворяющих условию:

где mзап.изб.i - доза заправленного во внутреннюю полость корпуса тепловой трубы теплоносителя с избытком при определении значения температурного перепада между участками испарения и конденсации для максимальной рабочей температуры участка испарения для заданной дозы заправляемого теплоносителя с избытком, г;

mз.д.изб.i - заданная доза заправляемого во внутреннюю полость корпуса теплоносителя с избытком для определения значений перепадов температур между участками испарения и конденсации во всем диапазоне изменения рабочих температур участка испарения, г;

tр.мин - минимальное значение рабочей температуры участка конденсации, °С;

tр.макс - максимальное значение рабочей температуры участка испарения, °С;

ρtp.макс, ρtp.мин - плотность теплоносителя при максимальном и минимальном значениях рабочей температуры участков испарения и конденсации, г/см3,

что и является, по мнению авторов, существенными отличительными признаками предлагаемого авторами технического решения.

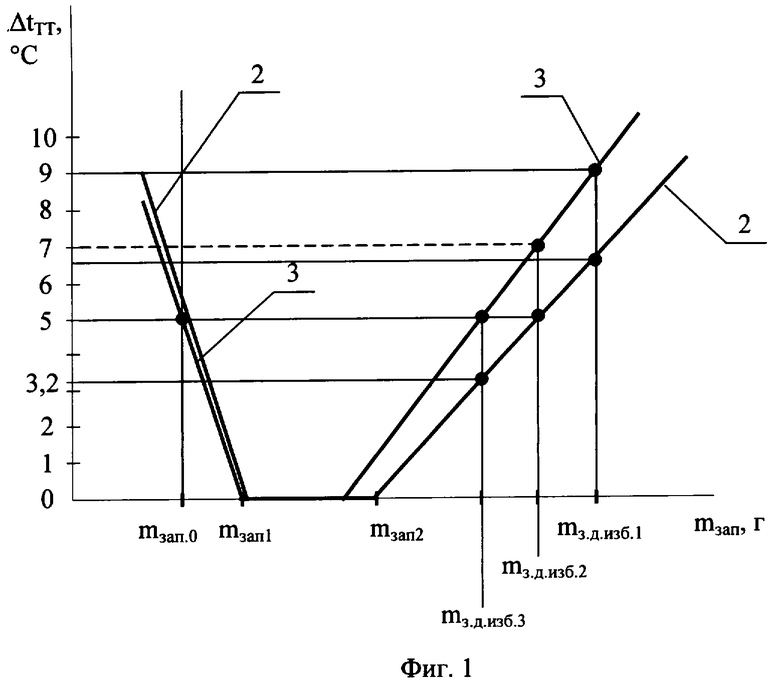

Согласно предложенному авторами техническому решению испытание тепловой трубы осуществляют следующим образом (см. фиг.1):

1) изготавливают тепловую трубу;

2) заправляют тепловую трубу с избытком теплоносителя, превышающим оптимальную (расчетную) дозу, например, на 30%, mз.д.изб.1=13,7 г;

3) подводят к испарительной зоне требуемую тепловую мощность, например 50 Вт, при температуре участка конденсации, равной минимально допустимой рабочей температуре, например минус 40°С (такую температуру участка конденсации обеспечивают, поддержав соответствующую температуру участка испарения), и определяют (измеряют) величину температурного перепада между участками испарения и конденсации (6,5°С - см. фиг.1);

4) заправляют тепловую трубу дозой теплоносителя с избытком, удовлетворяющей условию:

где mзап.изб.1 - доза заправленного во внутреннюю полость корпуса тепловой трубы теплоносителя с избытком при определении значения температурного перепада между участками испарения и конденсации для максимальной рабочей температуры участка испарения, например, tр.макс=40°С, для заданной дозы заправляемого теплоносителя с избытком - mз.д.изб.1, г;

mз.д.изб.1 - заданная доза заправляемого во внутреннюю полость корпуса теплоносителя с избытком для определения значений перепадов температур между участками испарения и конденсации во всем диапазоне изменения рабочих температур участка испарения, г, например mз.д.изб.1=13,7 г;

tр.мин - минимальное значение рабочей температуры участка конденсации, °С, например tр.мин=-40°С;

tр.макс - максимальное значение рабочей температуры участка испарения, °С, например tр.макс=40°С;

ρtp.макс, ρtp.мин - плотность теплоносителя при максимальном и минимальном значениях рабочей температуры участков испарения и конденсации, °С, например, плотность аммиака при tр.мин=-40°С равна 0,6902 г/см3.

Подводят к испарительной зоне требуемую тепловую мощность, например 50 Вт, и определяют (измеряют) значение перепада температур между участками испарения и конденсации при минимально допустимой рабочей температуре участка конденсации: определяют точку ординаты ΔtТТ=9°С (см. фиг.1) для абсциссы mз.д.изб.1=13,7 г.

В результате заправки тепловой трубы таким образом имитируется ее работа на орбите при максимальной рабочей температуре участка испарения (т.к. объем жидкой фазы теплоносителя практически соответствует этой температуре и избыточный объем теплоносителя в результате испытания при минимальной рабочей температуре сконцентрируется вблизи торцевой части участка конденсации) - определяется перепад температур между участками испарения и конденсации в условиях работы на орбите (ΔtТТ=9°С - см. фиг.1);

5) Выполняют операции п.4 при других выбранных mз.д.изб.i, находящихся в диапазоне от mзап.2 до, например, mз.д.изб.2=11,5 г;

6) Определяют перепады температур между участками испарения и конденсации при дозах заправки от mзап.0 до mзап.2;

7) По данным испытаний строят график фиг.1: график зависимости значений перепада температур между участками испарения и конденсации (ΔtТТ) от величины дозы заправки теплоносителем (mзап) для различных температур участка испарения (участка конденсации);

8) определяют величину максимально допустимой дозы теплоносителя, при которой температурный перепад между участками испарения и конденсации не превышает требуемого перепада (например, не более 5°С): mз.д.изб.3=9,5 г согласно фиг.1.

Проведенный анализ показывает, что значения перепадов температур между участками испарения и конденсации, определенные согласно вышеуказанному предложенному способу для максимальной рабочей температуры испарителя, имеют максимальные значения и в пределах погрешностей измерений стыкуются с данными эксплуатации на орбите аналогичных тепловых труб и, следовательно, по результатам испытания определяется достоверное значение максимально допустимой дозы заправки теплоносителем, обеспечивающее в условиях работы тепловой трубы на орбите перепад температур между участками испарения и конденсации, не превышающий допустимого значения (не более 5°С).

Таким образом, предложенное авторами техническое решение обеспечивает в процессе наземного испытания тепловых труб получение достоверных данных по значениям перепадов температур между участками испарения и конденсации и максимально допустимой дозе заправки теплоносителем применительно к условиям работы тепловой трубы на орбите, т.е. тем самым достигаются цели изобретения.

В настоящее время предложенное авторами техническое решение отражено в технической документации на отработочный образец тепловой трубы, проведены предварительные испытания ее и результаты испытаний подтверждают достижение целей изобретения в полном объеме.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОВАЯ ТРУБА КОСМИЧЕСКОГО АППАРАТА | 2007 |

|

RU2353881C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2015 |

|

RU2648519C2 |

| СПОСОБ ИСПЫТАНИЙ НА РЕСУРС ГИДРОАККУМУЛЯТОРА СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2009 |

|

RU2402465C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНОЙ СОТОВОЙ ПАНЕЛИ С ВСТРОЕННЫМИ В НЕЕ ТЕПЛОВЫМИ ТРУБАМИ | 2009 |

|

RU2409471C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА КОНСТРУКЦИИ И ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ГИДРОАККУМУЛЯТОРА | 2008 |

|

RU2368549C1 |

| СПОСОБ ЗАПРАВКИ ТЕПЛОНОСИТЕЛЕМ ГИДРОМАГИСТРАЛИ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2008 |

|

RU2397118C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2015 |

|

RU2633666C2 |

| СИСТЕМА ОБЕСПЕЧЕНИЯ ТЕПЛОВОГО РЕЖИМА | 2005 |

|

RU2286291C1 |

| Способ заправки тепловой трубы | 1987 |

|

SU1560975A1 |

| СПОСОБ ЗАПРАВКИ ТЕПЛОНОСИТЕЛЕМ ГИДРОМАГИСТРАЛИ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2392200C1 |

Изобретение относится к области создания и эксплуатации элементов систем терморегулирования, в частности, приборов телекоммуникационного спутника. Способ включает определение значений температурных перепадов в тепловой трубе (ТТ) между ее участками испарения и конденсации в диапазоне изменения рабочих температур данных участков. При этом к участку испарения подводится одна и та же требуемая тепловая мощность для различных доз теплоносителя, заправленного с избытком во внутреннюю полость корпуса ТТ. В этой полости выполнен фитиль в виде продольных канавок на внутренней поверхности корпуса. Значения перепадов температур между указанными участками испарения и конденсации ТТ, при максимальной рабочей температуре участка испарения и для заданных доз заправляемого с избытком теплоносителя, определяют при минимально допустимой рабочей температуре участка конденсации. При этом дозы заправленного с избытком теплоносителя удовлетворяют определенному условию, выражающему зависимость этих доз от плотностей теплоносителя при максимальной и минимально допустимой рабочих температурах участков испарения и конденсации. Техническим результатом изобретения является достоверное определение при наземном испытании ТТ перепадов температур между ее участками испарения и конденсации, а также максимально допустимой дозы заправки теплоносителя с избытком, при котором во всех условиях эксплуатации ТТ на орбите гарантированно обеспечиваются указанные перепады температур. 2 ил.

Способ испытания тепловой трубы космического аппарата, включающий определение значений температурных перепадов между ее участками испарения и конденсации в диапазоне изменения рабочих температур данных участков при подводе к участку испарения одинаковой требуемой тепловой мощности для различных доз теплоносителя, заправленного с избытком во внутреннюю полость корпуса с фитилем в виде продольных канавок на внутренней поверхности корпуса, отличающийся тем, что значения перепадов температур между указанными участками испарения и конденсации при максимальной рабочей температуре участка испарения и для заданных доз заправляемого с избытком теплоносителя определяют при минимально допустимой рабочей температуре участка конденсации для доз заправленного с избытком теплоносителя, удовлетворяющих условию:

где mзап.изб.i - доза заправленного с избытком во внутреннюю полость корпуса тепловой трубы теплоносителя при определении значения температурного перепада между участками испарения и конденсации при максимальной рабочей температуре участка испарения для заданной дозы заправляемого с избытком теплоносителя, г;

mз.д.изб.i - заданная доза заправляемого с избытком во внутреннюю полость корпуса тепловой трубы теплоносителя при определении значений перепадов температур между участками испарения и конденсации во всем диапазоне изменения рабочих температур участка испарения, г;

tp.мин - минимально допустимая рабочая температура участка конденсации, °С;

tp.макс - максимальная рабочая температура участка испарения, °С;

ρtp.макс, ρtp.мин - плотность теплоносителя при указанных максимальной и минимально допустимой рабочих температурах участков испарения и конденсации, г/см3.

| ЧИ С | |||

| Тепловые трубы: Теория и практика | |||

| - М.: Машиностроение, 1981, с.65, 74, 177, 180 | |||

| УСТРОЙСТВО ДЛЯ ЭКСПРЕСС-КОНТРОЛЯ ТЕПЛОВЫХ ТРУБ | 1991 |

|

RU2009430C1 |

| Стенд для испытания тепловых труб | 1985 |

|

SU1268935A1 |

| US 5076351 А, 31.12.1991 | |||

| Способ получения холодной асфальтобетонной смеси на основе асфальтовой крошки | 2016 |

|

RU2623748C1 |

| US 20070006995 А1, 11.01.2007. | |||

Авторы

Даты

2009-04-27—Публикация

2007-08-27—Подача