ИзОбретеиие относится к электротермии, а именно « устройствам электрического панельного отопления при, строительстве.

Известны токопроводящие материалы, в которых используют IB качестве одного из коАшонеитов каменноугольный кокс, в качестве связуюпгегс - эпоксидную смолу.

К недостаткаим известных составов следует отнести слож ность техпологни изготовления, а также их недолговечность.

В предлагаемом токопроводян1ем материале в качестве напол штеля используют только дробленый 1каменноугольный кокс (коксовую мелочь-отходы коксогазового производства) в количе€Т1ве 81-94% С размера.ми частиц 0,2-1,5 мм, а связующее - э.ноксидную смолу берут в количестве 5,5- 16,5% с отвердителем, па1нрнмер, полизтйлелполиамином 0,5-2,5% по весу.

Это позволяет получить более дешевый материал с повышение его надежности и долговечности.

Г1рИ|Готовление матер.иала производится путем переменпивания эиоксидной слюлы с отверднтелем и носледующего их смешивания с дробленым кок-соМ. После укладюи гоконроводящийслой твердеет под пригрузом в течение суток при ко мнатной температуре или 4-6 час в случае

прогрева при температуре 80°С.

С нспользованием предлагаемого материала в лабораторных условиях изготовлены

образцы токапроводящего коксоэдоксидного слоя. Дозировку дробленой коксовой мелочи с размерами частиц 0,6-1,2 мм, эпоксидной смолы ЭД-5 и отве)дителя - нолнэтиленполиамина производят по весу. Образцы и.зготовляют в стальной форме. ГОтовую смесь укладывают на слой нето ко проводящего матери.ала и разравнивают. В коксоэноксидную смесь по краяМ о браэца укладывают в латунпые провода для подведения наиряжения.

На слегка уплотненный токонроводян1ий слой накладывают второй слой нетокопроводящего материала, по,сле чего образец накрывают стальной крышкой и помещают под лригруз. Отвердение ири комнатной тедппературе продолжается в тече.пне суток. Готовый Образец представляет собой трехслойную нлиту с токопроводящнм слое.м между двумя слоями электроизоляционного материала.

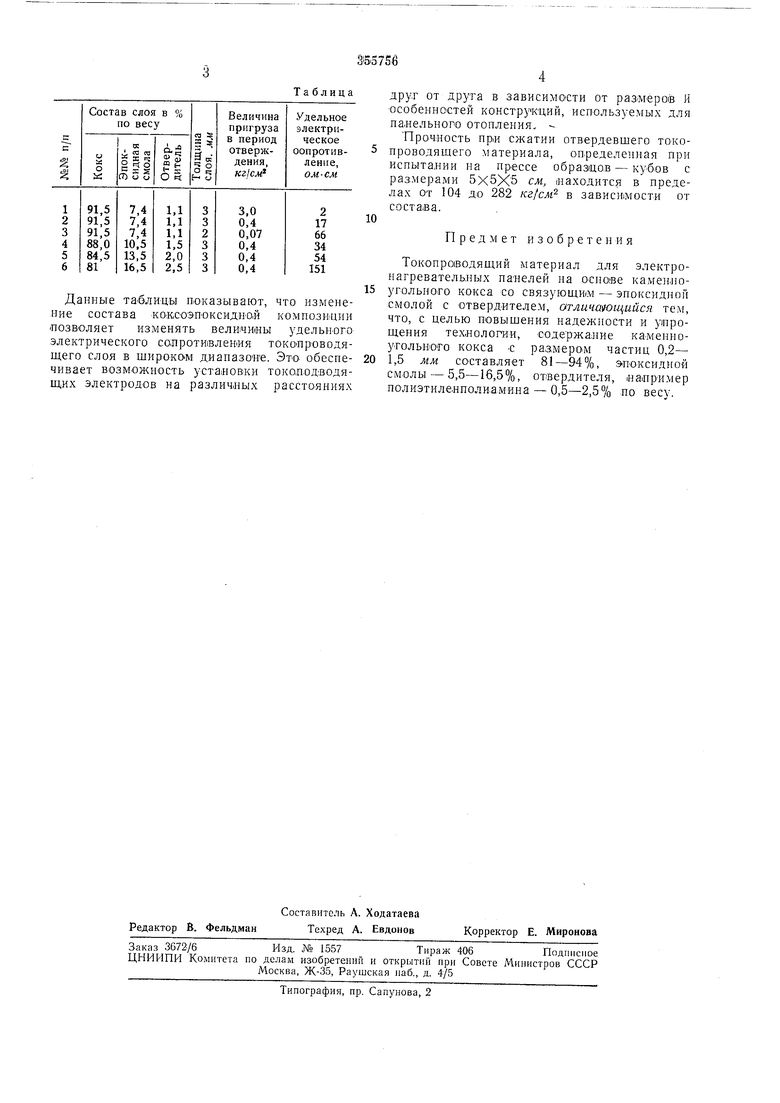

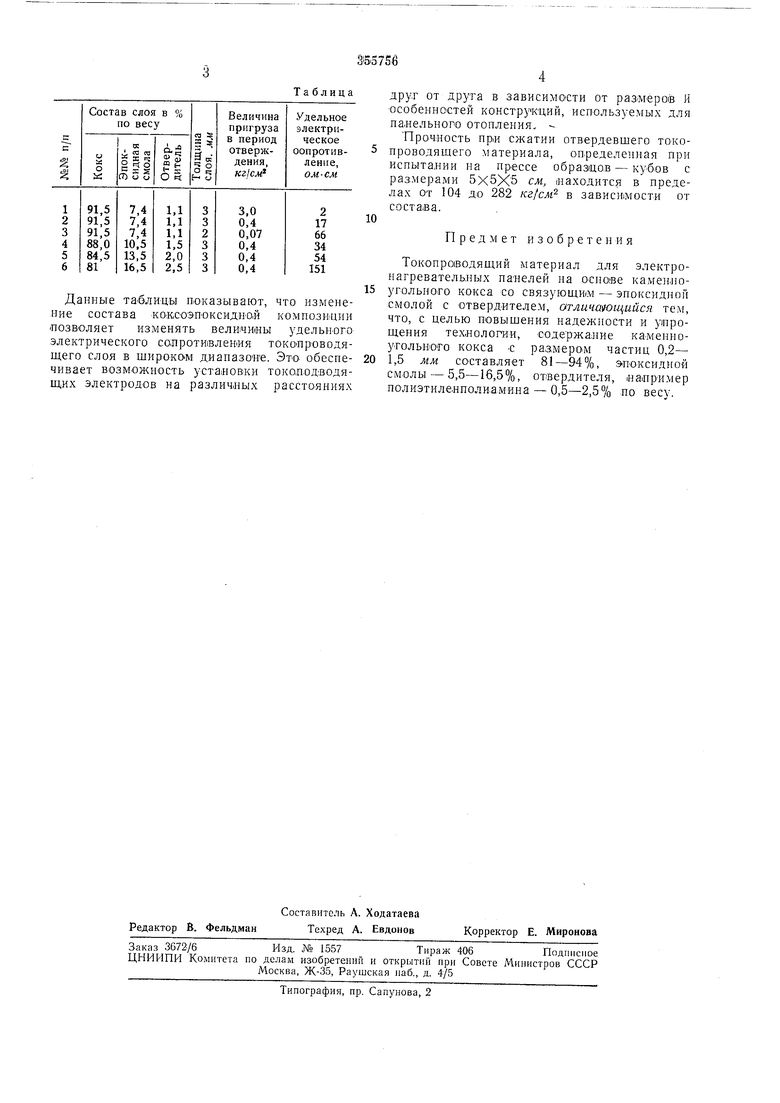

Таблица

Данные таблицы пюказывают, что изменение состава коксоэпоксидн-ай компози ции позволяет изменять величины удельного электрического солротивлеНИя токопроводящего слоя в широкОМ диапазоне. Это обеспечивает возмой ность установки токолодводящих электродов на различных расстояниях

Друг от друга в зависимо-стн от размеров И особенностей конструкций, используемых для па.нельного отопления., Прочность пр|И сжатии отвердевшего токопроводящего материала, определенная при испытании на прессе образцов - кубов с размерами 5х5Х5 см, находится в пределах от 104 до 282 кг/см в зависимости от состава.

Предмет изобретения

Токоироводящий материал для электронагревательных наяелей на основе камеилоугольного кокса со связующи - эпоксидной смолой с отвердителе.м, отличающийся тем, что, с целью новышения надежности и упрощения технологии, содержание каменноугольного кокса с размером частиц 0,2- 1,5 мм составляет 81-94%, эноксидной смолы - 5,5-16,5%, отвердителя, например полиэтиленнолнамина - 0,5-2,5% но весу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ПАНЕЛЕЙ, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ПАНЕЛЕЙ И ТОКОПРОВОДЯЩИЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ СТЕКЛОБОЯ ДЛЯ НИХ | 2007 |

|

RU2353991C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ПАНЕЛЕЙ, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ПАНЕЛЕЙ И ТОКОПРОВОДЯЩИЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ИЗМЕЛЬЧЕННЫХ КРИСТАЛЛИЗОВАННЫХ СТЕКОЛ ДЛЯ НИХ | 2007 |

|

RU2353992C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ПАНЕЛЕЙ, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ПАНЕЛЕЙ И ТОКОПРОВОДЯЩИЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ПРИРОДНЫХ ЦЕОЛИТСОДЕРЖАЩИХ ЭФФУЗИВНО-ОСАДОЧНЫХ ПЕПЛОВЫХ ОТЛОЖЕНИЙ ДЛЯ НИХ | 2007 |

|

RU2353012C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ПАНЕЛЕЙ, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ПАНЕЛЕЙ И ТОКОПРОВОДЯЩИЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ МАГМАТИЧЕСКИХ КИСЛЫХ ЭФФУЗИВНЫХ СТЕКЛОВАТЫХ ПОРОД ДЛЯ НИХ | 2007 |

|

RU2353993C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ПАНЕЛЕЙ, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ПАНЕЛЕЙ И ТОКОПРОВОДЯЩИЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ОСАДОЧНЫХ ВЫСОКОКРЕМНЕЗЕМИСТЫХ ПОРОД ДЛЯ НИХ | 2007 |

|

RU2353013C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТНОГО ТОПЛИВА | 2008 |

|

RU2375414C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ АНОДНЫХ ЗАЗЕМЛИТЕЛЕЙ | 2011 |

|

RU2455393C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ АНОДНЫХ ЗАЗЕМЛИТЕЛЕЙ | 2010 |

|

RU2453633C1 |

| Способ обжига мелкозернистых углеродсодержащих заготовок | 1985 |

|

SU1286513A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ АНОДНЫХ ЗАЗЕМЛИТЕЛЕЙ | 2005 |

|

RU2299274C1 |

Даты

1972-01-01—Публикация