Изобретение относится к пищевой промышленности, а именно к способу получения пектиновых веществ из растительного сырья, и может быть использовано в кондитерской, консервной, молочной и др. отраслях при производстве пектинсодержащего лечебно-профилактического питания для людей любых возрастных групп, а также в фармакологии, косметике и технических отраслях промышленности.

Известен способ получения пектина из растительного сырья, включающий обработку пектинсодержащего сырья в роторно-кавитационном экстракторе, разделение фаз и выделение из жидкой фазы целевого продукта [Голубев В.Н., Шелухин Н.П. Пектин: химия, технология, применение, М., ИЭЧАТН РФ, 1995, с.235-275.].

Недостатком описанного способа является высокая энергоемкость и низкий выход пектина.

Известен способ получения пектина из яблочных выжимок, включающий промывку измельченных яблочных выжимок, кислотно-термический гидролиз промытого сырья, водную экстракцию жома, полученного после гидролиза для более полного извлечения пектина, осаждение полученных гидролизата и экстракта, осаждение и очистку пектина этиловым спиртом и сушку, при этом перед промывкой исходное сырье подвергают предварительному пропариванию в течение 15 мин, а промывку сырья проводят водой при гидромодуле 1:6 и температуре 50-60°С, кислотно-термический гидролиз промытого сырья осуществляют 1:1,5%-ным раствором лимонной кислоты при гидромодуле 1:6, рН 2-2,5 и температуре 60-70°С, экстракцию жома проводят водой при 70-75°С, а концентрирование гидролизата-экстракта осуществляют вакуум-выпаркой до содержания пектиновых веществ (ПВ) - 10-12% к абсолютно сухому веществу (АСВ) [патент РФ №21101187, кл. A23L 1/0524, опубл. 1997.01.24].

К недостаткам данного способа получения пектина относится то, что применение ступенчатой температуры проведения кислотно-термического гидролиза при 60-70°С, экстракции жома водой при 70-75°С и концентрирование гидролизата-экстракта вакуум-выпаркой в водной среде приводят к деструкции пектина, к снижению его качественного и количественного выхода, что может привести к невозможности достижения указанного содержания пектиновых веществ - 10-12% абсолютно сухих веществ.

Известен способ получения пектина на основе изобретения, где для получения пектина проводят гидролиз-экстракцию пектиносодержащего сырья путем кавитационной обработки в гидроакустическом экстракторе-дезинтеграторе при индексе кавитации К=(0,8-1,9), гидромодуле 1:8-10, полученную пульпу разделяют на жидкую и твердую фазы в поле центробежных сил при факторе разделения FR=(90-100), жидкую фазу дополнительно подвергают микрофильтрации преимущественно используя фильтр-пресс. Фильтрат концентрируют ультрафильтрацией на ультрафильтрационных мембранах на твердой подложке. Диаметр пор (1-10)·10-9 м, скорость протока жидкости 0,1-2,0 м/с, давление 0,5-3,1 кг/см2. Затем проводят сгущение в вертикальном двухкорпусном прямоточном циркуляционно-пленочного типа вакуум-выпарном аппарате. Разряжение в конденсаторе 0,09-0,093 МПа. Конденсат содержит 8-14% пектиновых веществ. Его сушат при температуре 75-92°С [патент РФ №2066962, кл. A23L 1/0524, опубл. 1999.23.02].

К недостаткам данного способа получения пектина относятся:

- использование в данном процессе небольшого индекса кавитации, что отрицательно отражается на эффективности процесса, недостаточно эффективна также стадия центрифугирования,

- применение вакуум-выпарной установки для сгущения концентрата при положительных температурах в водной среде отрицательно влияет на свойства пектиновых веществ, так как при этом происходит деструкция пектина, снижается его количество и студнеобразующая способность,

- высокая температура сушки (75-92°С) не сохраняет нативные свойства продукта,

- низкое значение рН реакционной среды приводит к снижению содержания метоксильных групп в пектиновой макромолекуле, что отрицательно сказывается на качестве пектина.

Известен также способ получения пектина, включающий обработку пектинсодержащего сырья экстрагентом в аппарате кавитационного типа, причем обработку ведут молочной сывороткой или молочной кислотой в роторно-пульсационном аппарате в зазоре между статором и вращающимся ротором в течение 30-240 с при гидромодуле 1:5-15, температуре 35-45°С и значениях градиентов скоростей от 4,6·105 до 5,8·105 м/см. Последующую ультрафильтрацию жидкой фазы ведут через половолоконный фильтр с границей фильтрации 15-100 кДа при давлении 0,08-0,12 мПа. Конечным продуктом является сухой порошок пектина с влажностью 6%, имеющий молекулярную массу 20000-300000 [патент РФ №2190624, кл. С08В 37/06, A23L 1/0524, опубл.2002.10.10].

Способ позволяет заменить технические кислоты, используемые для экстракции, на молочную сыворотку, однако применение в процессе производства молочной сыворотки затрудняет широкое использование данного способа в промышленных условиях и не позволяет достаточно эффективно проводить очистку жидкой фазы от белковых веществ, засоряющих мембраны на стадии ультрафильтрации.

Известна линия для получения пектина, включающая установленные последовательно экстрактор, узел разделения пульпы, многоступенчатую ультрафильтрационную установку, электродиализатор для выделения сахаров и сушилку [патент РФ №2111973, кл. С08В 37/06, опубл. 1998.05.27].

Известная линия позволяет при сохранении качества готового продукта существенно уменьшить количество сбрасываемых жидкостей и уменьшить расход воды и кислоты на экстракцию за счет того, что основная часть фильтрата, получаемая на первых ступенях ультрафильтрационной установки и содержащая значительное количество кислоты, возвращается в экстрактор для приготовления экстрагента. Однако основным недостатком линии является низкий выход конечного продукта пектина - всего 15%.

Известна линия производства пектинового концентрата, включающая последовательно соединенные по сырью средство подачи сырья, промывочную емкость, разделение фаз: сепаратор, пресс, экстрактор-гидролизатор, сепаратор, пресс, фильтр, анионообменник, буферную емкость и выпарную установку, средство подачи воды, соединенное с промывочной емкостью, сборник промывочных вод, вход которого соединен с выходами жидкой фазы сепаратора и пресса и средством подачи хлористого натрия, а выход через катионообменник - со входом экстрактора-гидролизатора [патент РФ №2163768, кл. A23L 1/0524, С08В 37/06, опубл. 2001.03.10].

Несмотря на относительно простую конструкцию линии, пониженный расход воды и энергии, известная линия обладает низкой производительностью и низким выходом пектина.

Наиболее близким к заявляемому является способ переработки растительного сырья с получением пектинсодержащих продуктов по патенту РФ №2210250, кл. A23L 1/0524, опубл 2003.08.20.

Способ предусматривает подготовку растительного сырья, его обработку в роторно-кавитационном экстракторе, сушку и расфасовку. При этом обработку сырья в роторно-кавитационном экстракторе ведут в водном растворе лимонной кислоты в камере экстрагирования при индексе кавитации 2,3-2,8, соотношении водного раствора лимонной кислоты и сырья соответственно (0,3-0,7):1 и рН смеси 2,3-3,66. Обработку ведут в течение 23-25 с, по меньшей мере однократно, до получения измельченной массы температурой 68-74°С с размером частиц 1,0-3,0 мкм. Затем полученную массу направляют на центрифугирование в поле действия центробежных сил при факторе разделения Fr=1900-2010. В результате центрифугирования получают жидкую фазу - сок с содержанием 1,5-6,0% взвесей от его массы и твердую фазу - пектинсодержащее пищевое волокно. Жидкую фазу подвергают микрофильтрации через керамические мембраны с размерами пор 20-30 мкм при скорости протока 4-6 м/с и давлении 0,25 МПа до содержания в ней 8-14% пектиновых веществ, после микрофильтрации жидкую фазу подвергают распылительной сушке до получения порошка. В качестве растительного сырья используют, как правило, свежее, и/или замороженное, и/или сушеное сырье.

Способ позволяет увеличить срок хранения пищевого продукта со стабильной структурой, продукт обладает выраженным вкусом и ароматом.

К недостаткам данного способа следует отнести то, что процесс гидролиза-экстрагирования осуществляется недостаточно эффективно, поскольку известный индекс кавитации процесса приводит к неравномерному фракционному составу пектиновых веществ по молекулярной массе и неполному гидролизу-экстракции пектиновых веществ. Более того, проведение процесса при температурах, превышающих 65°С, приводит к деструкции пектиновых веществ.

Кроме того, проведение процесса разделения пульпы на жидкую и твердую фазы на разделительной центрифуге при указанном числе оборотов до содержания в полученной жидкой фазе взвесей в количестве 1,5-6,0% к ее массе приводит к снижению эффективности следующего проведения процесса микрофильтрации, а также снижению селективности мембран и снижению степени очистки пектиновых веществ.

Наиболее близким к заявляемому является линия переработки растительного сырья с получением пектина и пектинсодержащих пищевых продуктов, включающая установленные в технологической последовательности блок гидролиза и экстракции пектинсодержащего сырья, содержащий роторно-кавитационный экстрактор, блок разделения и концентрирования пектиновых веществ, включающий последовательно установленные микрофильтрационную и ультрафильтрационную установки, узел сушки пектина и узел фасовки [патент РФ №2131886, кл. С08В 37/06, опубл. 1999.06.20].

Блок гидролиза и экстракции пектинсодержащего сырья содержит, кроме роторно-кавитационного экстрактора, последовательно установленные промежуточный сборник, теплообменник, соединенную с инокулятором ферментационную установку, соединенный со средством подачи сорбента смеситель.

Известная линия позволяет увеличить выход пектина, повысить его качество за счет снижения содержания примесей и увеличения возможно срока хранения, а также обладает более высокой производительностью за счет обеспечения полностью непрерывного режима работы.

Однако линия обладает рядом недостатков:

- отсутствие отделения подготовки пектинсодержащего сырья не позволяет в полной мере создать необходимые условия для процессов гидролиза и экстракции;

- не позволяет перерабатывать сухое сырье;

- несмотря на наличие микрофильтрационной и ультрафильтрационной установок не позволяет выделить из переработанного сырья пектин в полном объеме.

Задачей настоящего изобретения является поиск более «мягких» технологий, позволяющих интенсифицировать массообмен в системе пектинсодержащее сырье - растворитель, интенсифицировать процесс переработки пектинсодержащего сырья за счет ускорения процесса гидролиза и экстракции пектиновых веществ.

Задачей изобретения является также создание непрерывного процесса пектинового производства и технологической линии для его осуществления, обеспечивающего безотходность технологии переработки, повышение качества и степени очистки получаемых продуктов от низкомолекулярных соединений и сохранение нативных свойств исходного сырья.

Поставленные задачи решаются способом переработки растительного сырья с получением пектина и пектинсодержащих пищевых продуктов, характеризующимся подготовкой растительного сырья путем создания его смеси с водным раствором лимонной кислоты с рН 2,3-3,6 при соотношении сырья и водного раствора 1:(1-3), а также с амилолитическими ферментами и пектином в количествах соответственно 0,01-0,05 мас.% и 1,5-2,1 мас.%, подготовленное растительное сырье последовательно подвергают обработке, по меньшей мере однократно, в роторном измельчителе-диспергаторе, роторно-кавитационном экстракторе при коэффициенте кавитации К=2,9-4,6 в течение 15-23 с и ультразвуковом реакторе до получения дисперсной массы с температурой не более 65°С и размером частиц менее 1 мкм, полученную дисперсную массу направляют на центрифугирование при факторе разделения Fr=6000-100000 до получения пектинсодержащего волокна и жидкой пектинсодержащей дисперсной фазы с содержанием низкомолекулярной взвеси не более 2,6%, последнюю направляют на пресс-фильтр при рабочем давлении 0,3 МПа и подвергают микрофильтрации через керамические трубчатые мембранные фильтрующие элементы с рабочими размерами пор 0,3-0,5 мкм при давлении 0,3 МПа до содержания в ней низкомолекулярной взвеси не более 1,0%, затем последовательно проводят ультрафильтрацию, диафильтрацию и нанофильтрацию через металлокерамические мембранные элементы с размерами пор 0,07-0,1 мкм при давлении 0,4-0,5 МПа до достижения в полученном пектинсодержащем концентрате низкомолекулярной взвеси не более 0,18%, после чего концентрат подвергают низкотемпературной сушке.

Предпочтительно сухое растительное сырье предварительно подвергать восстановлению при гидромодуле 1:(10-12) и ультразвуковому кавитационному дроблению.

Предпочтительно подготовленное растительное сырье подвергать многократной обработке, по крайней мере, в трех последовательно установленных роторных измельчителях-диспергаторах и трех роторно-кавитационных экстракторах при регулируемой температуре измельчения не выше 65°С.

Обычно в качестве амилолитических ферментов используют ферменты, выбранные из класса полигалактуроназ или ферментов лиазного комплекса.

Целесообразно сушку всти в низкотемпературной сушильной установке в виброкипящем слое или в распылительной сушильной установке при температуре не выше 60°С и использовать очищенную воду.

Кроме того, поставленные задачи решаются также линией переработки растительного сырья с получением пектина и пектинсодержащих пищевых продуктов, характеризующейся наличием установленных в технологической последовательности отделения подготовки пектинсодержащего сырья, включающего блок подготовки свежего сырья и блок подготовки сухого сырья, каждый из которых соединен с узлом, включающим, по крайней мере, две емкости для создания гидромодуля, блока подготовки растворов, блока гидролиза-экстракции пектинсодержащего сырья, блока разделения и концентрирования получаемой дисперсной массы и узла сушки пектина, выполненного в виде низкотемпературной сушильной установки, при этом блок гидролиза-экстракции пектинсодержащего сырья выполнен в виде системы, состоящей, по крайней мере, из трех роторных измельчителей-диспергаторов, трех роторно-кавитационных экстракторов и ультразвуковых реакторов с регулируемыми генераторами, причем указанные реакторы установлены в каждой из промежуточных накопительных емкостей получаемой дисперсной массы, блок разделения и концентрирования дисперсной массы включает последовательно установленные центрифугу, фильтр-пресс, микрофильтрационную, ультрафильтрационную, диафильтрационную и нанофильтрационную установки.

Обычно блок подготовки свежего сырья содержит последовательно установленные узлы сортировки, мойки, резки, измельчения, протирки сырья, а блок подготовки сухого сырья содержит емкость для восстановления сырья и ультразвуковую дробилку.

Целесообразно в качестве фильтрующих элементов микрофильтрационной установки использовать керамические трубчатые мембранные фильтрующие элементы с рабочими размерами пор 0,3-0,5 мкм и снабдить линию блоком очистки воды, соединенным с блоком подготовки растворов и с блоками подготовки свежего и сухого сырья.

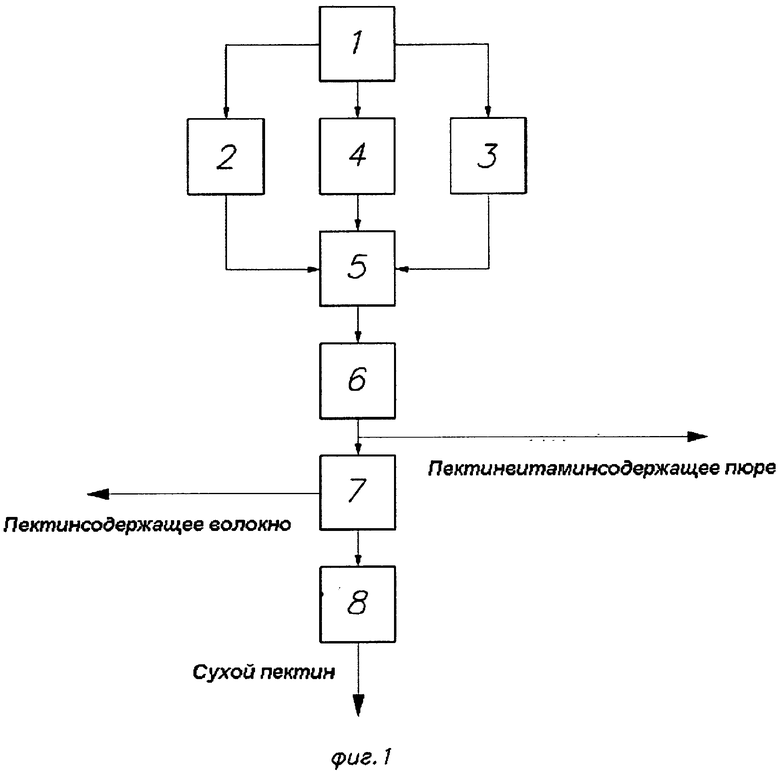

На фиг.1 представлена блок-схема технологической линии.

На фиг.2 - блок подготовки воды.

На фиг.3 - блок подготовки растворов.

На фиг.4 - блок подготовки свежего сырья.

На фиг.5 - блок подготовки сухого сырья, узел гидромодуля и блок гидролиза-экстракции.

На фиг.6 - блок разделения и концентрирования и узел сушки.

В качестве исходного сырья используют любое пектинсодержащее сырье растительного происхождения в свежем, свежеотжатом, сушеном виде, включая виноградную мезгу, жом сахарной свеклы, отжимы цитрусовых, корнеплоды, зеленую массу растений.

Заявленный способ предусматривает - очистку питьевой воды, которую проводят через трубчатые керамические или обратноосмотические мембранные фильтрующие элементы с рабочими размерами пор 0,5-0,07 мкм при температуре воды 20°С, при давлении в аппарате 0,3 МПа.

Заявленные гидравлическая и акустическая кавитационная обработка сырья при индексе кавитации К=2,9-4,6, и ультразвуковое воздействие разрушают межмолекулярные и межклеточные связи, одновременно нагревая жидкость и обрабатываемый материал, обеспечивают наиболее полный гидролиз-экстракцию пектиновых веществ, протопектина.

Настройка на разрушающий резонанс и избирательная ультразвуковая кавитация в сочетании гидромодуля смеси 1:1-3 позволяют повышать и регулировать температуру гидролизующего агента и измельчаемой массы не выше 65°С.

Введение 1,5-2,1% пектина и 0,01-0,05% амилолитических ферментов используют для организации в растворе комплементарных связей, а гидролизующий агент - лимонная кислота, блокируя ионы кальция, обеспечивает наиболее полный гидролиз-экстракцию пектиновых веществ.

Использование лимонной кислоты для создания рН смеси 2,3-3,66 с применением ферментов и пектина обеспечивают, с одной стороны, мягкий гидролиз пектиновых веществ и протопектина, с другой, - получение однородного светло-желтого сухого порошка пектина с приятным вкусом.

В зависимости от вида измельчаемого сырья кавитационную обработку ведут по меньшей мере однократно. Кратность обработки, обеспечивающую эффективную экстракцию протопектина, выбирают для достижения размера частиц сырья менее 1 мкм.

В ультразвуковом реакторе происходят увеличение дисперсности гетерогенной фазы, инактивация фермента пероксидазы, гибель дрожжей, уничтожение патогенных микроорганизмов. Обычно используют ультразвуковой реактор с рабочей частотой ультразвукового преобразователя 22 кГц при мощности ультразвуковых генераторов: Nmin=30 Вт/см2, Nmax=75 Вт/см2 с нерегулируемым генератором; и Nmin=15 Вт/см2, Nmax=557 Вт/см2 с регулируемым генератором.

Заявленным способом предусмотрено также то, что дополнительно последовательно проводят микрофильтрацию, ультрафильтрацию, диафильтрацию и нанофильтрацию жидкой фазы через трубчатые керамические и/или металлокерамические мембранные фильтрующие элементы с размерами пор 0,5; 0,3; 0,1, 0,07 мкм и менее при рабочем давлении в аппаратах от 0,2 до 0,5 МПа, что обеспечивает очистку, фильтрацию и концентрирование жидкой фазы до 14-18% пектиновых веществ с содержанием низкомолекулярной взвеси не более 0,15-0,18% при регулируемой температуре не выше 65°С.

Параметры разделения подобраны исходя из качественных показателей измельченного продукта, полученного после гидравлической, акустической и ультразвуковой кавитации.

Полученный высокомолекулярный жидкий концентрат пектина подвергают сушке при температуре 13-50°С в низкотемпературной распылительной сушильной установке или иных сушильных установках.

Линия для осуществления способа содержит блок подготовки воды 1, блок подготовки свежего сырья 2, блок подготовки сухого сырья 3, блок подготовки растворов 4 и узел создания гидромодуля 5. Узел 5 соединен с установленными в технологической последовательности блоком гидролиза-экстракции 6, блоком разделения и концентрирования 7, узлом усушки 8 и узлом фасовки готового продукта (на чертеже не показан).

Блок подготовки воды 1 включает последовательно установленные накопительную емкость водопроводной воды (городской) 9, насос 10, ультрафильтрационную установку 11 на трубчатых керамических фильтрующих элементах, накопительную емкость очищенной воды 12 и насос 13.

Блок подготовки растворов 4 содержит последовательно установленные установку подготовки (комплементарных) растворов 14, насос 15, накопительную емкость подготовленных растворов 16 и насос 17. Блок 4 на входе соединен через насос 13 с накопительной емкостью очищенной воды 12, а на выходе соединен с блоками 2 и 3.

Блок подготовки свежего сырья 2 состоит из элеватора 18, машины для удаления плодоножек 19, элеватора 20, конвейера роликового сортировочного 21, моечной машины компрессорной 22, элеватора 23, конвейера роликового инспекционного 24, элеватора 25, моечной машины компрессорно-вентиляторной 26, элеватора 27, машины для резки сырья 28, дробильной машины 29, насоса 30, протирочной машины сдвоенной 31 и насоса 32. Целесообразно использовать элеваторы типа "Гусиная шея".

Блок подготовки сухого сырья 3 включает ультразвуковой реактор 33, установленный в накопительной емкости 34 и насос 35. Накопительная емкость 34 может быть использована также для создания гидромодуля, для этого она соединена через насос 17 с накопительной емкостью подготовленных растворов 16 блока 4.

Узел создания гидромодуля 5 состоит из ультразвукового реактора 36, накопительной емкости 37 и насоса 38. Накопительная емкость 37 соединена через насос 17 с накопительной емкостью подготовленных растворов 16 блока 4 и через насос 32 с протирочной машиной сдвоенной 31 блока 2. Для обеспечения непрерывной работы линия может иметь от 2 и более накопительных емкостей для создания гидромодуля (на чертежах не показано).

Накопительные емкости 34 и 37 (гидромодули) соединены с блоком гидролиза-экстракции 6, который содержит роторный измельчитель-диспергатор 39, накопительную емкость пектинсодержащей массы 40, ультразвуковой реактор 41, насос 42, роторно-кавитационный экстрактор 43, накопительную емкость 44 пектинсодержащей массы, ультразвуковой реактор 45 и насос 46.

Для интенсификации процесса и увеличения выхода пектина блок 6 выполнен в виде системы, состоящей по крайней мере из 3 роторных измельчителей-диспергаторов 39, 3 роторно-кавитационных экстракторов 43, ультразвуковых реакторов 41,45 с регулируемыми генераторами и промежуточных накопительных емкостей получаемой дисперсной массы 40 и 44. Ультразвуковые реакторы 41,45 размещены в каждой из емкостей 40 и 44 соответственно. В зависимости от вида сырья используют по одному роторному измельчителю-диспергатору 39 и роторно-кавитационному экстрактору 43, тогда линия может быть снабжена байпасными трубопроводами (на чертежах не показано).

В качестве ультразвуковых реакторов с регулируемым генератором используют реакторы мощностью Nmin=15 Вт/см2, Nmax=557 Вт/см2 и рабочей частотой ультразвукового преобразователя 22 кГц.

Блок разделения и концентрирования 7 включает установленные последовательно центрифугу автоматическую 47, накопительную емкость твердой пектинсодержащей массы 48, насос 49, фильтр-пресс (грубая фильтрация) 50, накопительную емкость жидкой пектинсодержащей массы 51, насос 52, микрофильтрационную установку 53 на трубчатых керамических фильтрующих элементах, накопительную емкость 54 жидкой пектинсодержащей массы, насос 55, ультрафильтрационную установку 56 на трубчатых керамических фильтрующих элементах, диафильтрационную установку 57 на трубчатых керамических фильтрующих элементах, накопительную емкость 58 жидкой пектинсодержащей массы, насос 59, нанофильтрационную (концентраторную) установку 60 на металлокерамических фильтрующих элементах, накопительную емкость жидкого пектина 61 и насос 62. Микрофильтрационная установка 53, ультрафильтрационная установка 56, диафильтрационная установка 57 и нанофильтрационная установка 60 соединены с накопительной емкостью подготовленных растворов 16 блока 4.

Предпочтительно в качестве фильтрующих элементов микрофильтрационной установки использовать керамические трубчатые мембранные фильтрующие элементы с рабочими размерами пор 0,3-0,5 мкм, а в качестве фильтрующих элементов диафильтрационной и нанофильтрационной установок использовать керамические трубчатые мембранные фильтрующие элементы с рабочими размерами пор 0,07-0,1 мкм.

Узел усушки 8 выполнен в виде низкотемпературной сушильной установки с циклоном-разгрузителем 63.

Линия снабжена накопительной емкостью сбора пектинсодержащего пищевого волокна 64 и винтовым насосом 65. Причем емкость 64 соединена с автоматической центрифугой 47, пресс-фильтром 50, микрофильтрационной установкой 53, ультрафильтрационной установкой 56, диафильтрационной установкой 57 и нанофильтрационной установкой 60.

В зависимости от вида перерабатываемого сырья используют различные сочетания узлов и агрегатов линии, для этого последняя снабжена байпасными трубопроводами (на чертежах не показано).

Способ осуществляют следующим образом.

Исходное сырье сортируют, моют, инспектируют, режут, дробят в блоке подготовки свежего сырья 2. Для дополнительной инактивации ферментов перед кавитационной обработкой подготовленное растительное сырье можно бланшировать. Подготовленное таким образом свежее сырье направляют в вертикальную с коническим днищем накопительную емкость 37 для создания гидромодуля. Для этого из блока подготовки растворов 4 подают на одну массовую часть сырья с 0,01-0,05% амилолитического фермента и 1,5-2,1% пектина 1-3 массовые части водного раствора лимонной кислоты с температурой 31-35°С, при этом рН полученной смеси в зависимости от исходного растительного сырья составляет 2,3-3,66 (гидромодуль 1:1-3).

При использовании сухого сырья последнее направляют в накопительную емкость 34 и подвергают мойке. Затем в емкости 34 сухое сырье замачивают очищенной водой из блока 1 в соотношении 1:10-12 соответственно для восстановления первоначального объема, после чего создают гидромодуль раствором из блока 4 в соотношении 1:1-3 соответственно и подвергают ультразвуковому дроблению ультразвуковым реактором 33 до получения частиц размером 5-7 мм.

Подготовленное сырье подвергают последовательно обработке в роторном измельчителе-диспергаторе 39 и роторно-кавитационном экстракторе 43 блока гидролиза-экстракции 6 в течение 15-23 с, по меньшей мере, однократно и в ультразвуковом реакторе 41 до получения измельченной дисперсной массы температурой не выше 65°С с получением частиц размером менее 1 мкм. В зависимости от вида сырья используют по одному роторному измельчителю-диспергатору 39, роторно-кавитационному экстрактору 43, тогда линия может быть снабжена байпасными трубопроводами (на чертежах не показано).

Полученная дисперсионная масса представляет собой пектинвитаминсодержащий продукт (пюре), который может быть использован в качестве самостоятельного готового пищевого продукта или может быть переработан путем добавления воды и других ингредиентов на соки и напитки.

Полученную дисперсную массу после кавитационной обработки направляют на центрифугу 47 для разделения на жидкую пектинсодержащую фазу и твердую - пищевое пектинсодержащее волокно в поле действия центробежных сил при факторе разделения FR=6000-100000 до содержания в жидкой фазе низкомолекулярной взвеси не более 2,0-2,6%, затем жидкую фазу направляют на грубую фильтрацию на пресс-фильтре 50. Фильтрацию ведут при рабочем давлении 0,3 МПа до достижения в жидкой фазе взвеси не более 1,5-1,7%, затем отфильтрованную на пресс-фильтре 50- полученную жидкую фазу через накопительную емкость 51 направляют в микрофильтрационную установку 53. Последнюю ведут через керамические трубчатые мембранные фильтрующие элементы с рабочими размерами пор 0,5-0,3 мкм при давлении 0,3 МПа до содержания в жидкой фазе низкомолекулярной взвеси не более 0,8-1,0% при регулируемой температуре 45°С. Затем жидкую пектинсодержащую массу через накопительную емкость 54 направляют на очистку и концентрирование высокомолекулярной пектинсодержащей жидкой фазы на ультрафильтрацию в установку 56, затем диафильтрацию и нанофильтрацию соответственно на установки 57 и 60. Диафильтрацию и нанофильтрацию ведут с использованием керамических трубчатых или металлокерамических мембранных фильтрующих элементов с размерами пор 0,07-0,1 мкм и менее при рабочем давлении в аппаратах 0,4-0,5 МПа до достижения в высокомолекулярном пектинсодержащем концентрате низкомолекулярной взвеси не более 0,15-0,18% при регулируемой в теплообменном аппарате температуре 50-65°С, что обеспечивает концентрирование жидкой фазы до 14-18% пектиновых веществ. Накопленный в емкости 61 жидкий пектинсодержащий концентрат подвергают сушке в низкотемпературной сушильной установке 63 при температуре 13,7-50°С с конечной массовой долей влаги сухого порошка пектина 7,0-7,8% или в иных сушильных установках. Далее пектин расфасовывают.

Способ поясняется примерами его выполнения.

Пример 1. Получение пектина из сухого жома (крупки) сахарной свеклы.

100 кг сухой крупки жома сахарной свеклы пропускают через просеиватель с магнитным уловителем, затем элеватором подают в вертикальную с коническим днищем накопительную емкость 34. Очищенную воду подкисляют в накопительной емкости 16 раствором лимонной кислоты до значения рН 2,4 при температуре 31-35°С и подают ее в накопительную емкость 34 для набухания крупки в соотношении 10:1 для восстановления первоначального объема жома. После этого для создания гидромодуля в емкость 34 из накопительной емкости 16 блока 4 при температуре 31-35°С подают водный раствор лимонной кислоты с рН 2,4 с 20 г (0,02 вес.%) амилолитического фермента - амилазы и 1,8 кг (1,8 вес.%) пектина при соотношение 1:3 - одна часть крупки, три части водного раствора лимонной кислоты.

По сравнению с другим пектинсодержащим сырьем свекловичный жом имеет ряд особенностей - характерным строением ткани, придающим ему жесткую волокнистую структуру, которую невозможно эффективно разрушить при параметрах гидродинамической кавитации, принятых, например, для цитрусовых отжимов, кроме того, протопектин свекловичного жома имеет отличительные свойства, которые не позволяют извлекать его в достаточных количествах при параметрах, например, яблочного пектина, поэтому предварительно процесс дробления восстановленного жома (крупки) в вертикальной емкости 34, по заявленному способу, подвергают кратковременному одно-трехминутному ультразвуковому дроблению до получения размера частиц 5-7 мм при рабочей частоте ультразвукового преобразователя 22 кГц, после чего генератор 33 отключают, обрабатываемую массу питающим насосом 35 подают в накопительную емкость (на чертеже не показана) и затем в роторный измельчитель-диспергатор 39 и роторно-кавитационный экстрактор 43 для проведения кавитационного гидролиза-экстракции пектиновых веществ, протопектина. Кавитационную обработку ведут шестикратно через три последовательно установленных роторных измельчителя-диспергатора 39 и три роторно-кавитационных экстрактора 43 при регулируемой температуре измельчения не выше 65°С с получением твердых частиц размером 4-6 мкм.

В накопительной емкости 40 дисперсионную массу подвергают ультразвуковой кавитационной обработке.

Полученная после кавитационной обработки масса поступает в накопительную емкость 44 с реверсивно работающей рамной мешалкой, в емкости дисперсную массу подвергают ультразвуковой обработке до достижения размера частиц твердой менее 1 мкм, представляющей собой пектинвитаминсодержащий продукт - пюре. Далее массу насосом 46 подают в центрифугу 47 непрерывного действия с фактором разделения FR=6000-10000 для разделения на твердую низкомолекулярную и жидкую фазы в поле действия центробежных сил с автоматической разгрузкой в потоке как твердой низкомолекулярной фазы, так и жидкой фазы с содержанием 4-6% взвесей, твердая фаза поступает в накопительную емкость 64, жидкая фаза - в промежуточную емкость 48 фильтр-пресса 50.

Жидкая фаза питательным насосом 49 подается в фильтр-пресс 50 с рабочим давлением 0,3 МПа и фильтруется до достижения в жидкой фазе низкомолекулярной взвеси не более 1,0%. Отфильтрованную жидкую фазу из сборной емкости фильтр-пресса 50 напорным насосом 52 направляют на микрофильтрационную установку 53, где фильтрацию жидкой фазы ведут при рабочем давлении 0,3 МПа с рабочими размерами пор фильтрующих трубчатых керамических элементов 0,5-1,0 мкм до содержания не более 1,0% низкомолекулярной взвеси при регулируемой температуре 45°С.

Фильтрат - жидкая пектинсодержащая фаза, полученная после микрофильтрации, из накопительной емкости 54 напорным насосом 55 последовательно направляется в установки ультрафильтрации 56, диафильтрации 57 и наноофильтрации 60 для очистки и концентрирования высокомолекулярной жидкой пектинсодержащей фазы до получения жидкого пектинсодержащего концентрата с содержанием 14-18% пектиновых веществ молекулярной массой 38000-40000 Дальтон.

Полученный жидкий концентрат с содержанием 14-18% пектиновых веществ из накопительной емкости 61 с температурой 60°С направляют в расходные емкости сушильных установок, откуда напорным насосом 62 жидкий концентрат подают на сушку. Сушку проводят в низкотемпературной сушильной установке 63 при рабочей температуре 13,7-50°С с конечной массовой долей влаги сухого порошка пектина 7,0-7,8%. Далее порошок расфасовывают.

Пример 2. Получение пектина из зеленой свежескошенной массы топинамбура.

Способ осуществляют согласно примеру 1, за исключением того, что свежескошенную зеленую массу топинамбура подвергают мойке, резке, бланшированию, дроблению в блоке подготовки свежего сырья 2, затем элеватором подают в накопительную емкость 37, куда подают очищенную воду и раствор лимонной кислоты с рН 2,6, с 30 г (0,03 вес.%) фермента - глюкозидазы, 1,5 кг (1,5 вес.%) пектином из накопительной емкости 16 блока 4, создают гидромодуль в соотношении 1:3; кавитационную обработку ведут в роторном измельчителе-диспергаторе 39 и роторно-кавитационный экстракторе 43 до получения частиц твердой фазы размером менее 1 мкм при температуре 60°С с применением ультразвуковой обработки дисперсной массы. Полученный жидкий концентрат с содержанием 14-18% пектиновых веществ с молекулярной массой 4500-74000 Дальтон сушат в низкотемпературной сушильной установке 63, далее сухой порошок пектина с массовой долей влаги 8,1-8,8% расфасовывают.

Пример 3.

Получение пектина из свежеотжатых яблочных выжимок.

Способ осуществляют согласно примерам 1 и 2, за исключением того, что свежеотжатые яблочные выжимки кавитационной обработке подвергают с рН 2,9 при температуре пульпы 55-65°С, сушку жидкой фазы с содержанием 14-18% пектиновых веществ с молекулярной массой 86000 Дальтон ведут в установке согласно примеру 1.

Пример 4.

Получение пектина из кормового арбуза.

Способ осуществляют согласно примерам 1 и 2, при этом после мойки кормовой арбуз подвергают рубке, дроблению, а измельчение проводят в протирочной машине 31 с сеткой из нержавеющей стали размерами ячеек 4 мм.

Подготовленное сырье подают в накопительную емкость 37 напорным насосом 32 при реверсивно работающей рамной мешалке, создают гидромодуль в соотношении 1:2,5 очищенной водой и водным раствором с рН 3,3 лимонной кислоты, 0,03 вес.% фермента - галоктозиназы, 2,0% пектина, подаваемым из блока 4, кавитационное экстрагирование при температуре 40°С ведут в накопительной емкости 44 в течение 7-8 мин ультразвуковым реактором 45 до достижения размера частиц твердой массы менее 1,0 мкм.

Полученный жидкий концентрат с содержанием 16-18% пектиновых веществ с молекулярной массой 75000 Дальтон подвергают сушке согласно примеру 1.

Пример 5.

Получение пектиновых веществ из белой и/или красной смородины.

Способ осуществляют согласно примеру 1 за исключением того, что перед мойкой от сырья отделяют плодоножки, моют в очищенной воде, насосом подают в накопительную емкость 37, по заявленному способу примера 2, создают гидромодуль в соотношении 1:3 с рН 3,6 и подвергают гидролизу-экстракции в роторном измельчителе-диспергаторе, роторно-кавитационном экстракторе 43 и емкости 44 ультразвуковым реактором 45.

Полученный жидкий концентрат с содержанием 16-18% пектиновых веществ с молекулярной массой 165000-180000 Дальтон подвергают сушке согласно примерам 1, 2, 3, 4 или как жидкий пектинсодержащий концентрат используют по назначению

Заявляемый технологический процесс и технологическая линия позволяет перерабатывать растительное сырье без отходов, достигая увеличение выхода пектина и протопектина как веществ, трудноизвлекаемых известными способами. Обеспечение гидролиза-экстракции протопектина и расщепления мембраны клетки растительного сырья до размера 1 мкм и менее, применение нанокерамических и металлокерамических фильтрующих и концентрирующих элементов позволяет получить высокомолекулярные пектиновые вещества с большим выходом сухого пектина.

Преимуществом новой технологии является то, что обеспечение проведения технологического процесса с температурой не выше 65°С создает условия сохранения природных нативных свойств исходного сырья, т.е. сохранение витаминов, микроэлементов, флаваноидов, пектиновых веществ, присущих данному сырью. Это позволяет не применять дополнительно биологически активные добавки, витаминные комплексы, консерванты, ароматизаторы и др. при последующем изготовлении диетических продуктов питания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ПЕКТИНСОДЕРЖАЩИХ ПРОДУКТОВ | 2002 |

|

RU2210250C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЯСОРАСТИТЕЛЬНЫХ ПИЩЕВЫХ ПРОДУКТОВ ПИТАНИЯ | 2011 |

|

RU2469559C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА | 1996 |

|

RU2066962C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА | 2015 |

|

RU2593479C1 |

| СПОСОБ ПЕРЕРАБОТКИ БАХЧЕВЫХ КУЛЬТУР С ПОЛУЧЕНИЕМ ПЕКТИНОСОДЕРЖАЩИХ КОМПОЗИЦИЙ | 2021 |

|

RU2806822C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА | 1997 |

|

RU2123266C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА | 1998 |

|

RU2190624C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА | 2004 |

|

RU2271675C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕКТИНА | 2004 |

|

RU2265612C1 |

| Способ экстракции пектина и других органических веществ из растительных отходов | 2021 |

|

RU2762980C1 |

Изобретение относится к пищевой промышленности, а именно к производству пектина, и может быть использовано в кондитерской, консервной, молочной и других отраслях. Также изобретение относится к фармакологии, косметике и техническим отраслям промышленности. Способ включает подготовку растительного сырья путем создания его смеси с водным раствором лимонной кислоты с рН 2,3-3,6 при соотношении сырья и водного раствора 1:(1-3), а также с амилолитическими ферментами и пектином в количествах, соответственно, 0,01-0,05 мас.% и 1,5-2,1 мас.%. Подготовленное растительное сырье последовательно подвергают обработке в роторном измельчителе-диспергаторе, роторно-кавитационном экстракторе и ультразвуковом реакторе до получения дисперсной массы с температурой не более 65°С и размером частиц менее 1 мкм. Полученную дисперсную массу направляют на центрифугирование при факторе разделения Fr=6000-100000 до получения пектинсодержащего волокна и жидкой пектинсодержащей дисперсной фазы. Последнюю направляют на пресс-фильтр при рабочем давлении 0,3 МПа и подвергают микрофильтрации до содержания в ней низкомолекулярной взвеси не более 1,0%. Затем последовательно проводят ультрафильтрацию, диафильтрацию и нанофильтрацию до достижения в полученном пектинсодержащем концентрате низкомолекулярной взвеси не более 0,18%, после чего концентрат подвергают низкотемпературной сушке. Вторым объектом изобретения является линия переработки растительного сырья с получением пектина и пектинсодержащих пищевых продуктов. В технологической последовательности установлены отделение подготовки пектинсодержащего сырья, включающее блок подготовки свежего сырья и блок подготовки сухого сырья. Каждый из вышеуказанных блоков соединен с узлом, включающим, по крайней мере, две емкости для создания гидромодуля. Далее установлен блок подготовки растворов, блок гидролиза-экстракции пектинсодержащего сырья, блок разделения и концентрирования получаемой дисперсной массы и узел сушки пектина, выполненный в виде низкотемпературной сушильной установки. Блок гидролиза-экстракции пектинсодержащего сырья выполнен в виде системы, состоящей, по крайней мере, из трех роторных измельчителей-диспергаторов, трех роторно-кавитационных экстракторов и ультразвуковых реакторов с регулируемыми генераторами. Причем указанные реакторы установлены в каждой из промежуточных накопительных емкостей получаемой дисперсной массы. Блок разделения и концентрирования дисперсной массы включает последовательно установленные центрифугу, фильтр-пресс, микрофильтрационную, ультрафильтрационную, диафильтрационную и нанофильтрационную установки. В результате интенсифицируется процесс переработки пектинсодержащего сырья, обеспечивается безотходность технологии переработки, повышается качество и степень очистки получаемых продуктов от низкомолекулярных соединений, сохраняются нативные свойства исходного сырья. 2 н. и 9 з.п. ф-лы, 6 ил.

1. Способ переработки растительного сырья с получением пектина и пектинсодержащих пищевых продуктов, характеризующийся тем, что он включает подготовку растительного сырья путем создания его смеси с водным раствором лимонной кислоты с рН 2,3-3,6 при соотношении сырья и водного раствора 1:(1-3), а также с амилолитическими ферментами и пектином в количествах соответственно 0,01-0,05 мас.% и 1,5-2,1 мас.%, подготовленное растительное сырье последовательно подвергают обработке, по меньшей мере однократно, в роторном измельчителе-диспергаторе, роторно-кавитационном экстракторе при коэффициенте кавитации К=2,9-4,6 в течение 15-23 с и ультразвуковом реакторе до получения дисперсной массы с температурой не более 65°С и размером частиц менее 1 мкм, полученную дисперсную массу направляют на центрифугирование при факторе разделения Fr=6000-100000 до получения пектинсодержащего волокна и жидкой пектинсодержащей дисперсной фазы с содержанием низкомолекулярной взвеси не более 2,6%, последнюю направляют на пресс-фильтр при рабочем давлении 0,3 МПа и подвергают микрофильтрации через керамические трубчатые мембранные фильтрующие элементы с рабочими размерами пор 0,3-0,5 мкм при давлении 0,3 МПа до содержания в ней низкомолекулярной взвеси не более 1,0%, затем последовательно проводят ультрафильтрацию, диафильтрацию и нанофильтрацию через металлокерамические мембранные элементы с размерами пор 0,07-0,1 мкм при давлении 0,4-0,5 МПа до достижения в полученном пектинсодержащем концентрате низкомолекулярной взвеси не более 0,18%, после чего концентрат подвергают низкотемпературной сушке.

2. Способ по п.1, отличающийся тем, что сухое растительное сырье предварительно подвергают восстановлению при гидромодуле 1:(10-12) и ультразвуковому кавитационному дроблению.

3. Способ по п.1, отличающийся тем, что подготовленное растительное сырье подвергают многократной обработке, по крайней мере, в трех последовательно установленных роторных измельчителях-диспергаторах и трех роторно-кавитационных экстракторах при регулируемой температуре измельчения не выше 65°С.

4. Способ по п.1, отличающийся тем, что в качестве амилолитических ферментов используют ферменты, выбранные из класса полигалактуроназ или ферментов лиазного комплекса.

5. Способ по п.1, отличающийся тем, что сушку ведут в низкотемпературной сушильной установке в виброкипящем слое или в распылительной сушильной установке при температуре не выше 60°С.

6. Способ по п.1, отличающийся тем, что используют очищенную воду.

7. Линия переработки растительного сырья с получением пектина и пектинсодержащих пищевых продуктов, характеризующаяся наличием установленных в технологической последовательности отделения подготовки пектинсодержащего сырья, включающего блок подготовки свежего сырья и блок подготовки сухого сырья, каждый из которых соединен с узлом, включающим, по крайней мере, две емкости для создания гидромодуля, блока подготовки растворов, блока гидролиза-экстракции пектинсодержащего сырья, блока разделения и концентрирования получаемой дисперсной массы и узла сушки пектина, выполненного в виде низкотемпературной сушильной установки, при этом блок гидролиза-экстракции пектинсодержащего сырья выполнен в виде системы, состоящей, по крайней мере, из трех роторных измельчителей-диспергаторов, трех роторно-кавитационных экстракторов и ультразвуковых реакторов с регулируемыми генераторами, причем указанные реакторы установлены в каждой из промежуточных накопительных емкостей получаемой дисперсной массы, блок разделения и концентрирования дисперсной массы включает последовательно установленные центрифугу, фильтр-пресс, микрофильтрационную, ультрафильтрационную, диафильтрационную и нанофильтрационную установки.

8. Линия переработки растительного сырья по п.7, отличающаяся тем, что блок подготовки свежего сырья содержит последовательно установленные узлы сортировки, мойки, резки, измельчения, протирки сырья.

9. Линия переработки растительного сырья по п.7, отличающаяся тем, что блок подготовки сухого сырья содержит емкость для восстановления сырья и ультразвуковую дробилку.

10. Линия переработки растительного сырья по п.7, отличающаяся тем, что в качестве фильтрующих элементов микрофильтрационной установки используют керамические трубчатые мембранные фильтрующие элементы с рабочими размерами пор 0,3-0,5 мкм.

11. Линия переработки растительного сырья по п.7, отличающаяся тем, что она снабжена блоком очистки воды, соединенным с блоком подготовки растворов и с блоками подготовки свежего и сухого сырья.

| СПОСОБ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ПЕКТИНСОДЕРЖАЩИХ ПРОДУКТОВ | 2002 |

|

RU2210250C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ПЕКТИНА | 1997 |

|

RU2131886C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА | 1996 |

|

RU2066962C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ПЕКТИНОВОГО КОНЦЕНТРАТА | 1999 |

|

RU2163768C1 |

Авторы

Даты

2009-05-10—Публикация

2007-11-27—Подача