Изобретение относится в частности к грануляту на основе гидроксилапатита/диоксида кремния определенной морфологии, базирующемуся на этом грануляте высокопористому материалу для замены костей, базирующейся на нем стеклокерамике в качестве материала для замены костей, которая отличается изменяющейся механической прочностью, формованным изделиям из этого материала, причем в формованном изделии предпочтительно используются материалы различной механической прочности. Предлагаемые согласно изобретению материалы для замены костей отличаются хорошей резорбируемостью in vivo.

Трансплантация костей, после введения компонентов крови, представляет собой вторую самую частую форму трансплантации в случае человека (Fox R. “New bone”, The Lancet, 339, 463 и последующие (1992)). Так, в США в 1993 г. осуществлены 250000 трансплантаций костей (Kenley и др., “Biotechnology and bone graft substitutes”, Pharmaceut. Res., 10, 1393 (1993)). Замена врожденных, посттравматических, появляющихся как следствие остеомиелитов и опухолевых операций, а также возникающих вследствие остеопороза дефектов костей имеет важное клиническое значение, так как только таким образом возможна функционально охватывающая реабилитация.

В литературе описывается множество пористых материалов в качестве заменителя костей. В 1992 г. опубликованы данные о получаемой из костей крупного рогатого скота керамике, причем удаляют всю органическую матрицу и керамическую часть подвергают отжигу при температурах от 1100°С до 1500°С (Bauer G., Vizethum F. “Process for producing a bone replacement material”, патент США 5133756 (1992)).

В некоторых способах получения пористых заменителей костей используют скелет природных кораллов (Pollick S., Shors E.C., Holmes R.E., Kraut R.A. “Bone formation and implant degradation of coralline porous ceramics placed in bone and ectoric sites”, J. Oral. Maxillofac. Surg., 53 (8), 915-23 (1995); White E.W. “Calcium phosphate bone substitute materials”, патент США 4861733 (1989)), которые обладают идеальной пористой структурой (распределение по размерам, морфология) для врастания костной ткани.

Основным недостатком этих керамик является то, что они не резорбируются (Jennsen S.S., Aaboe M., Pinholt E.M., Hjorting-Hansen E., Melsen F., Ruyter I.E. “Tissue reaction and material characteristics of four bone substitutes”, Int. J. Oral Maxillofac Implants., 11 (1), 55-66 (1996)). Образующаяся кость подлежит постоянной реконструкции, называемой также как ремоделирование, причем остеокласты разрушают кость, а остеобласты снова ее восстанавливают. В случае описанных материалов имеет значение то, что костная ткань превосходно врастает в пористую структуру, в то время как высококристаллический гидроксилапатит керамики не принимает участия в ремоделировании костей. Поэтому он остается чужеродным телом и неблагоприятно влияет на механические свойства регенерата костей. К тому же дело доходит до воспалительной реакции в граничной области ткани и керамики (Gunter K.P., Scharf H-P, Pesch H-J, Puhl W. “Einwachsverhalten von Knochenersatzstoffen”, Ortopedie, 27, 105-117 (1998); Sailer J.D., Weber F.E. “Knochenersatz-materialen”, Mund Kiefer Gesichts Chir., 4 (дополнение 1), 384-391 (2000)).

Пористые материалы на основе гидроксилапатита (НА) представляют собой идеальный заменитель костей, так как они за счет особой характеристики поверхности способствуют регенерации ткани. Согласно литературе установлено, что эти керамики, однако, в прямом смысле не действуют остеоиндуктивно (Heymann D., Delecrin J., Deschamps C., Gouin F., Padrines M., Passuti N. “In vitro assessment of associating osteogenic cells with macroporous calcium-phosphate ceramics”, Rev. Chir. Orthop.Reparatrice Appar. Mot., 87 (1), 8-17 (2001); Osborne J.F., Nowesely H. “The material science of calcium phosphate ceramics”, Biomaterials, 1, 108-112 (1980); Vuola J., Taurio R., Goransson H., Asko-Seljavaara S. “Compressive strength of calcium carbonate and hydroxyapatite implants after bone-marrow-induced osteogenesis”, Biomaterials, 19 (1-3), 223-227 (1998)). Скорее происходит обусловленное материалом нарастание костной ткани (фиксация) за счет адсорбции белка и присоединения остеобластов к первично покрывающему имплантат биологическому апатитному слою (De Bruijn J.D., Klein CPAT, De Groot K., Van Blitterswijk C.A. “Ultrastructure of the bone-hydroxylapatit interface in vitro”, J. Biomed. Mater. Res., 26, 1365-1382 (1992); Danath K., Hormann K., Kirsch A. “Welcen Einfluss hat Hydroxylapatitkeramik auf die Knochenbildung?”, Dtsch. Z. Mund Kiefer Gesichtschir., 9 (6), 438-440 (1985)).

По сравнению с этим, Yuan и др. (Yuan H., Kurashina K., de Bruijn J.D., Li Y., de Groot K., Zhang X. “A preliminary study on osteoinduction of two kinds of calcium phosphate ceramica”, Biomaterials, 20 (19), 1799-1806 (1999)) установили, что в зависимости от микроструктуры керамики при одинаковой химической и кристаллографической структуре фосфата кальция могут возникать остеоиндуктивные свойства.

Это означает, что эти материалы могут индуцировать дистопный остеогенез, например, если их имплантируют под кожу или в мышечную ткань, где нет никаких других остеоиндуктивных стимулов. Эти остеоиндуктивные свойства (образование костей во внекостных местах) в случае различных керамик на основе гидроксилапатита (НА-керамики) также возникают в случае, если они пропитаны клетками костного мозга (Heymann D., Delecrin J., Deschamps C., Goulin F., Padrines M., Passuti N. “In vitro assessment of associating osteogenic cells with macroporous calcium-phosphate ceramics”, Rev. Chir. Orthop.Reparatrice Appar. Mot., 87 (1), 8-17 (2001); Vuola J., Taurio R., Goransson H., Asko-Seljavaara S. “Compressive strength of calcium carbonate and hydroxyapatite implants after bone-marrow-induced osteogenesis”, Biomaterials, 19 (1-3), 223-227 (1998)).

Dagulsi описывает клеточную реакцию, биодеструкцию и биорезорбцию, а также трансформацию в карбонатгидроксилапатит двухфазного материала (НА/ТСР), который используют в виде формованного изделия, покрытия, как также инъецируемого материала для замены костей (Dagulsi G. “Biphasic calcium phosphate concept applied to artificial bone, implant coating and injectable bone substitute”, 19 (16), 1473-1478 (1998)).

В рамках создания резорбируемого заменителя костей исследовали in vitro влияние различных фосфатов кальция и комбинаций фосфатов кальция на развитие остеобластов. При сравнительном исследовании Oonishi и др. имплантировали различные биокерамические материалы в бедренные мыщелки взрослых японских белых кроликов и в результате представили сведения о следующих активностях в отношении резорбции: НА с незначительной степенью кристалличности, OCP > TeCP, TeDCPD, TeDCPA > αTCP, βTCP (Oonishi H., Hench L.L., Wilson J., Sugihara F., Tsuji E., Kushitani S., Iwaki H. “Comparative bone growth behavior in granules of bioceramic materials of various sizes”, J. Biomed. Mater. Res., 44 (1), 31-43 (1999)).

Sun и др. при этом установили, что комбинация гидроксилапатита и β-трикальцийфосфата (βТСР) оказывает ингибирующее действие на рост остеобластов (Sun J.S., Tsuang Y.H., Liao C.J., Liu H.C., Hang Y.S., Lin F.H. “The effects of calcium phosphate particles on the growth of osteoblasts”, J. Biomed. Mater. Res., 37 (3), 324-334 (1997)).

Также было исследовано in vitro влияние различных резорбируемых керамик, как, например, CaNaPO4, CaNaPO4 + MgNaPO4, CaNaPO4 + Mg2SiO4 и т.д., на рост остеобластов (Knabe C., Gildenhaar R., Berger G., Ostapowicz W., Fitzner R., Radlanski R.J., Gross U. “Morphological evaluation of osteoblasts cultured on different calcium phosphate ceramics”, Biomaterials, 18 (20), 1339-1347 (1997)). Наилучшая поддержка роста остеобластов обнаружена в случае CaNaPO4 + MgNaPO4 и в случае Ca2KNa(PO4)2. Если керамикой выделяется слишком много ионов Са2+, то рост клеток ингибируется.

Oonishi и др. при исследовании бедренных мыщелков взрослых кроликов сравнивают поведение в отношении врастания гранулятов биостекол и синтетического, подвергнутого термообработке гидроксилапатита (Oonishi H., Hench L.L., Wilson J., Sugihara F., Tsuji E., Matsuura M., Kin S., Yamamoto T., Mizokawa S. “Quantitative comparison of bone growth behavior in granules of Bioglass, A-W glass-ceramic and hydroxyapatite”, J. Biomed. Mater. Res., 51 (1), 37-46 (2000)). В противоположность биостеклу синтетический гидроксилапатит полностью не резорбируется.

Биоактивные стекла также описываются в качестве материала для замены костей (патенты США 6054400 (2000) и 5658332 (1997)). Неорганический материал в этом случае находится в виде стекловидного твердого тела. Поры порядка величины пор губчатой ткани костей способствуют врастанию ткани. Более маленькие поры в материале отсутствуют.

Также в качестве заменителя костей предложены стеклокерамики (например, патент США 5981412 (1999)). Они могут быть сравнимы с биоактивными стеклами, причем в матрице из стекла, которая, в общем, представляет собой биоактивное кальцийсиликатное стекло, содержатся кристаллические компоненты, как, например, Na2O·2CaO·3SiO2.

В качестве другой группы материалов для использования в качестве заменителя костей созданы цементы на основе фосфата кальция (патенты США 5997624 (1999) и 5525148 (1996)). Основным недостатком этой группы материалов является то, что в материал не вводятся никакие определенные межсвязывающие поры, в связи с чем их применение ограничено очень небольшими дефектами костей.

В патентах ФРГ 19825419 и 10003824 представлены способы, с помощью которых можно получать высокопористые кальцийфосфатные керамики на основе гидроксилапатита при использовании технологии золь-гель, которая специально предназначена для заполнения и реконструкции дефектов костей различной величины. Способы рассчитаны на то, чтобы получать высокопористые структуры. С помощью способа согласно патенту ФРГ 19825419 достигают пористости вплоть до 70%, причем размеры поры находятся в области 1-10 микрометров. В патенте ФРГ 10003824 описывается способ, согласно которому дополнительно получают структуру пор в области величин от 0,1 мм до примерно 1 мм, которые также имеются в естественной губчатой ткани костей.

В патенте ФРГ 10060036 описывается неорганический резорбируемый материал для замены костей, который обладает рыхлой кристаллической структурой, то есть кристаллиты не соединены плотно как в твердом теле (керамика), а связаны друг с другом только через некоторые молекулярные группы. Объем, который занят в естественной кости коллагеном, в материале имеется в виде межсвязывающих пор размером в области нанометров. Вторая величина пор, также межсвязывающих и находящихся в области нескольких микрометров, способствует врастанию коллагеновых волокон при образовании ткани. Эти волокна представляют собой зародышеобразователи для наступающей биоминерализации (образование гомологичного биологического апатита). Материал содержит третью взаимосвязанную категорию пор, которая воспринимается губчатой тканью, находится в области величин от примерно 100 мкм до 1000 мкм и тем самым позволяет осуществляться врастанию кровеносных сосудов, благодаря чему резорбция и новообразование костей происходит не только в виде фронта от здоровой кости, но и происходит по всему дефекту.

Этот материал способствует остеогенезу и резорбируемости, так что поддерживается ремоделирование кости.

В соответствующей специальной литературе указывается на то, что материалы для замены костей на основе гидроксилапатита практически не резорбируются и надолго представляют собой чужеродное тело. В противоположность этому, описанный в патенте ФРГ 10060036 материал, который по существу состоит из гидроксилапатита, очень хорошо резорбируется и одновременно ускоряет новообразование костной ткани. Это свойство обнаруживается за счет описанной более рыхлой кристаллической структуры фосфатов кальция.

Механическая прочность этого материала, однако, является относительно незначительной. Он не может выполнять никакой механической опорной функции. Сверх того, очень ограничены возможности вариаций материала для замены костей, чтобы их можно было применять для замены целых костных фрагментов (например, частей трубчатой кости).

В реконструкционной хирургии и в ортопедии, в особенности в случае больших дефектов, необходимы материалы для замены костей, которые содержат компоненты с повышенной механической прочностью. В связи с компьютерной томографией пациента и изготовлением с использованием компьютера, например, можно формовать заменяющие части кости черепа.

В противоположность этому, задачей изобретения является получение материала для замены костей, который способствует образованию костной ткани (который является, следовательно, остеокондуктивным или соответственно, остеоиндуктивным), который резорбируется за счет естественных процессов ремодулирования костей и который обладает механической прочностью, которая может быть адаптирована, соответственно, к различным применениям. Дефекты в кости, которые возникают, например, за счет воспалений, в большинстве случаев окружены с нескольких сторон здоровой костью. Для этих дефектов никакой роли не играет механическая прочность материала для замены костей. Если, однако, за счет оскольчатого перелома или вследствие удаления костной опухоли отсутствуют целые сегменты кости, материал для замены костей должен выполнять несущую функцию. В этом случае из материала для замены костей изготовляют заменяющую кость (например, для отсутствующего куска трубчатой кости полый цилиндр), которую затем с помощью костных искусственных пластинок (металлические пластинки, которые после заживления снова удаляют) соединяют с оставшейся костью. Несущую функцию теперь выполняет система из заменяющей кости, изготовленной из материала для замены костей, и костной искусственной пластинки. Так как непременно следствием повышенной механической прочности является ухудшенная резорбция, в зависимости от размера дефекта и механической нагрузки нужно устанавливать компромисс в свойствах материала.

Для решения задачи предлагаются грануляты, базирующиеся на этих гранулятах высокопористые материалы для замены костей, базирующиеся на них стеклокерамики в качестве материалов для замены костей с изменяющейся механической прочностью, применения, средства, формованные изделия, способы и т.д. В особенности предлагаются продукты по пунктам формулы изобретения 1-17, 34 и 61, способы по пунктам формулы изобретения 35-57 и применения по пунктам формулы изобретения 28-33 и 58-60.

Задача согласно изобретению, таким образом, решается с помощью материала, который содержит фосфат кальция, внедренный в матрицу из ксерогеля. Эта матрица из ксерогеля состоит из диоксида кремния.

Ксерогель представляет собой сухой гель, который характеризуется большой внутренней поверхностью и неполной сшивкой структурных групп.

Тем самым имеется полностью новый тип материала, который сравним со стеклокерамикой, причем в этом случае матрица, которая содержит кристаллические компоненты, является не стеклом, а ксерогелем с его типичной пористой структурой. Матрица из ксерогеля должна составлять предпочтительно массовую долю от 4% до 80%, в пересчете на общую массу материала для замены костей. Так как ксерогель диоксида кремния представляет собой пористый материал, в котором слабо связаны SiO4/2 тетраэдры и который обладает большой внутренней поверхностью с группами -SiOH, в зависимости от величины кристаллитов фосфата кальция уже с помощью незначительных массовых долей может образовываться матрица, которая окружает кристаллические компоненты. В зависимости от величины кристаллитов возможно снижение доли матрицы вплоть до ниже 5 мас.%.

Матрица из ксерогеля выполняет различные задачи. Во-первых, она, естественно, связывает кристаллические компоненты материала. Благодаря относительно слабому соединению диоксида кремния ограничена механическая прочность материала. Прочность на разрыв обычно составляет величину в области от 2 МПа до 15 МПа (см. пример 6). Во-вторых, пористость ксерогеля способствует резорбции биоматериала и повышает биоактивность, которая, естественно, в первую очередь обеспечивается кальцийфосфатными компонентами, причем во время применения к большой внутренней поверхности присоединяются гомологичные белки из крови пациента. Клетки поэтому “классифицируют” биоматериал не как чужеродный организму.

Объектом изобретения, таким образом, является гранулят и базирующаяся на нем группа материалов для замены костей, которые описываются далее. Гранулят базируется на фосфате кальция, в случае которого кристаллический фосфат кальция внедрен в матрицу из ксерогеля диоксида кремния, причем кристаллиты имеют средний диаметр от примерно 10 нм до примерно 2000 нм, предпочтительно, от 10 нм до 200 нм, причем особенно предпочтительно содержатся пластинчатообразные кристаллиты толщиной от 2,5 нм до 10 нм и средним диаметром от 10 нм до 200 нм. Зерна гранулята имеют средний диаметр от примерно 1 мкм до примерно 1000 мкм и доля диоксида кремния находится в пределах от примерно 2 мас.% до примерно 80 мас.%, предпочтительно в пределах от примерно 4 мас.% до примерно 50 мас.%.

Поры в ксерогеле имеют средний диаметр в пределах от 0,5 нм до 20 нм. Они составляют в зернах гранулята, соответственно, от примерно 10 об.% до примерно 60 об.%, в пересчете на объем зерна гранулята.

Предпочтительно фосфатом кальция является гидроксилапатит.

Гранулят, согласно особому варианту выполнения, может включать, далее, растворимый фосфат кальция, причем растворимый фосфат кальция находится предпочтительно в количестве от примерно 5 мас.% до 50 мас.%, в пересчете на долю фосфата кальция. Растворимый фосфат кальция представляет собой в особенности β-трикальцийфосфат (βТСР).

Ксерогель гранулята, далее, может включать один или несколько модифицирующих сетчатую структуру оксидов (модификатор сетки). Модифицирующий сетчатую структуру оксид (оксиды) находится (находятся) предпочтительно в количестве от примерно 0,5 мол.% до примерно 35 мол.%, предпочтительно, в количестве от примерно 17 мол.% до примерно 30 мол.%, в пересчете на диоксид кремния. Модифицирующим сетчатую структуру оксидом является в особенности Na2O.

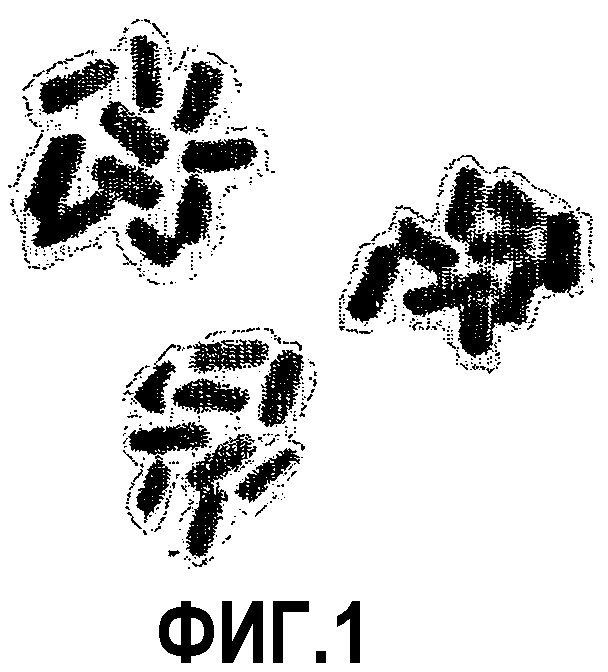

На фиг.1 в качестве примера схематически представлена предлагаемая согласно изобретению частица гранулята. Кристаллиты (представлен черным цветом) в грануляте удерживаются вместе за счет SiO2-ксерогеля (представлено серым цветом). На поверхности частиц гранулята находится SiO2-ксерогель. Нужно заметить, что зерно гранулята из предпочтительной области с диаметром, например, 1 мкм содержит порядка 104 кристаллитов, если они представляют собой, например, пластинки диаметром 100 нм и толщиной 10 нм и матрица из ксерогеля занимает 40 мас.% зерна гранулята.

Основываясь на описанном грануляте гидроксилапатит/диоксид кремния получают высокопористый материал для замены костей и стеклокерамику в качестве материала для замены костей с изменяющейся механической прочностью.

Отправной точкой является высокопористый материал для замены костей, который отличается тем, что зерна гранулята связаны друг с другом через матрицу из ксерогеля и благодаря упаковке зерен гранулята образуются поры, которые имеют размер порядка зерен гранулята. Высокопористый материал для замены костей имеет тем самым две категории пор. Наряду с описанными порами, которые образуются за счет упаковки зерен гранулята и находятся в микрометровой области величин, имеются поры, которые находятся внутри гранулята и которые описываются выше. Имеются поры в ксерогеле, которые обладают средним диаметром в пределах от 0,5 нм до 20 нм.

Таким образом, в высокопористом материале для замены костей имеется пористость от предпочтительно примерно 30 об.% до примерно 80 об.%.

На фиг.2 схематически представлена структура высокопористого материала для замены костей. Существенное отличие от материалов для замены костей согласно уровню техники заключается в том, что внутренняя часть частиц гранулята (то есть, кристаллиты) не распадается определенно за счет SiO2. Структуру можно описать так, что каждый отдельный кристаллит находится в матрице из ксерогеля. Продукт может быть получен путем отчасти обычного способа получения керамики при использовании описанных гранулятов, которые, далее, указываются подробно.

Изобретение относится, далее, к высокопористому материалу для замены костей, который включает зерна вышеуказанного гранулята, образующие трехмерную структуру, которая наряду с имеющимися в зернах гранулята порами дополнительно обладает порами примерно величиной зерен гранулята. Диаметр пор при этом находится в пределах от примерно 1 мкм до примерно 1000 мкм, предпочтительно, в пределах от примерно 1 мкм до примерно 50 мкм.

Маленькие изделия (например, формованные изделия, частицы, тела) из этого высокопористого материала для замены костей, предпочтительно в форме цилиндров со средним диаметром от примерно 0,4 мм до примерно 2 мм и длиной от примерно 1 мм до примерно 6 мм, служат для заполнения маленьких дефектов костей, предпочтительно, вплоть до величины 10 см3, в особенности когда дефекты ограничены вплоть до двух сторон здоровой костью.

Таким образом, изобретение относится, далее, к высокопористому материалу для замены костей, который отличается тем, что он, далее, (то есть дополнительно к порам внутри отдельных зерен гранулята и дополнительно к порам, которые образуются за счет (трехмерной) упаковки зерен гранулята) обладает взаимосвязанными макропорами в области от примерно 100 мкм вплоть до нескольких 1000 мкм, которые составляют объемную долю примерно от 10 об.% до примерно 60 об.%. Тем самым высокопористый материал для замены костей предпочтительно имеет общую пористость от примерно 30 об.% до примерно 90 об.%, особенно предпочтительно, общую пористость от примерно 60 об.% до примерно 80 об.%.

Прочность на разрыв высокопористого материала для замены костей без указанных макропор составляет от примерно 2 МПа вплоть до примерно 15 МПа, предпочтительно, от примерно 3 МПа до примерно 10 МПа. Благодаря макропорам прочность на разрыв материала снижается и достигает только значений от 0,1 МПа до 4 МПа.

Согласно особому варианту выполнения высокопористый материал для замены костей, далее, включает один или несколько модифицирующих сетчатую структуру оксидов. Модифицирующий сетчатую структуру оксид (оксиды) находится (находятся) предпочтительно, в количестве от примерно 0,5 мол.% до примерно 35 мол.%, предпочтительно, в количестве от примерно 17 мол.% до примерно 30 мол.%, в пересчете на диоксид кремния. Особенно предпочтителен Na2O.

Изобретение относится, далее, к стеклокерамике в качестве материала для замены костей (или, другими словами, материал для замены костей, включающий матрицу из стекла), которая (который) отличается тем, что кристаллический фосфат кальция внедрен в матрицу из стекла, причем кристаллиты имеют величину от примерно 10 нм до примерно 2000 нм и доля стекла находится в пределах от примерно 4 мас.% до примерно 80 мас.% (в пересчете на общую массу материала), предпочтительно, в пределах от примерно 2 мас.% до примерно 50 мас.%, причем стекло содержит диоксид кремния в качестве сеткообразователя. Точно так же, как и высокопористый материал для замены костей, материал для замены костей, далее, может включать один или несколько модифицирующих сетчатую структуру оксидов. Во избежание повторений в связи с модифицирующими сетчатую структуру оксидами в полном объеме следует сослаться на вышеприведенные соответствующие указания, которые в равной мере имеют значение для описываемого в данном случае материала для замены костей.

Предлагаемую согласно изобретению стеклокерамику в качестве материала для замены костей получают из вышеуказанного высокопористого материала для замены костей, тем, что матрицу из ксерогеля на основе диоксида кремния с помощью модификатора сетки, предпочтительно оксида натрия, превращают в стеклообразное состояние.

С помощью этого процесса превращения из нанопористого ксерогеля получают полностью связанную стеклянную сетку, которая за счет прочности на разрыв от примерно 300 МПа до примерно 400 МПа повышает механическую стабильность материала для замены костей. Прочность на разрыв описанного материала для замены костей зависит от нижеописываемой остаточной пористости, так что не достигаются теоретические значения.

Изобретение относится, таким образом, также к материалу для замены костей, в случае которого матрицей из стекла является силикат натрия. Он предпочтительно обладает механической прочностью в пределах от примерно 30 МПа до примерно 200 МПа, предпочтительно, от примерно 50 МПа до примерно 120 МПа и имеет остаточную пористость от примерно 5% до примерно 35%, причем поры имеют диаметр в пределах от примерно 1 мкм до примерно 200 мкм.

На фиг.3 схематически представлена структура стеклокерамики. Обозначенные черным цветом кристаллиты фосфата кальция имеют идентичную структуру, как в случае высокопористого материала для замены костей, однако, в данном случае они находятся в матрице из стекла, которая представлена серым цветом. Остаточная пористость на схематически представленном рисунке не указана.

Процесс превращения геля в стекло связан с агломерацией высокопористого материала для замены костей. Нанопористость полностью устраняется и описанная пористость в области микрометровых величин уменьшается, так что сохраняется остаточная пористость от примерно 2 об.% до примерно 35 об.%.

За счет указанной доли фосфатов кальция в матрице из стекла материал является биосовместимым. Процесс резорбции, однако, полностью изменяется, так как больше не остается никакой нанопористости.

Так как матрицей из стекла предпочтительно является натрийсиликатное стекло, при использовании стеклокерамики в качестве материала для замены костей ионы натрия медленно переходят в раствор и стекло снова превращается в гелеподобную структуру с нанопорами. Остаточная пористость в области микрометровых величин пор еще усиливает этот эффект. Благодаря этому процессу, наконец, возможна резорбция этого материала для замены костей.

Поскольку процесс перехода матрицы из ксерогеля описанного высокопористого материала для замены костей в матрицу из стекла происходит только частично, получают материал для замены костей, который по механическим свойствам и свойствам в отношении резорбции можно непрерывно регулировать между обоими экстремальными положениями - высокопористым материалом для замены костей и стеклокерамикой в качестве материала для замены костей.

Изобретение относится (соответственно этому) к материалу для замены костей, который отличается тем, что кристаллический фосфат кальция внедрен в матрицу, причем кристаллиты имеют величину от примерно 10 нм до примерно 2000 нм, матрица состоит из ксерогеля и из стекла, доля стекла в матрице находится в пределах от 0 об.% до 100 об.%, предпочтительно, от примерно 10 об.% до примерно 80 об.% и, особенно предпочтительно, от примерно 60 об.% до примерно 80 об.%, ксерогель и стекло состоят из диоксида кремния и модификатора сетки, предпочтительно, в количестве от примерно 0,5 мол.% до 35 мол.%, предпочтительно, в количестве от примерно 17 мол.% до примерно 30 мол.%, в пересчете на диоксид кремния, модификатором сетки предпочтительно является оксид натрия и матрица составляет от примерно 2 мас.% до примерно 80 мас.%, предпочтительно, от примерно 4 мас.% до примерно 50 мас.%, материала для замены костей.

Частичный переход ксерогеля в стекло можно осуществлять за счет термообработки. Так как температура стеклования натрийсиликатного стекла в зависимости от содержания натрия находится в пределах от примерно 460°С до примерно 800°С, ясно, что термообработка в этом диапазоне температур очень быстро приводит к стеклу. Если термообработку осуществляют примерно на 20% до примерно на 5% ниже установленной для состава температуры стеклования, процесс замедляется и требуется несколько часов и в любой момент времени он может прекращаться.

Вторая возможность осуществления перехода ксерогеля в стекло только частично состоит в использовании двух описанных гранулятов на основе фосфата кальция/диоксида кремния, которые отличаются количеством модификатора сетки. Предпочтительно выбирают гранулят без модификатора сетки (Na2O) и гранулят примерно с 20 мол.% Na2O в пересчете на ксерогель. Из этих гранулятов согласно нижеописываемому способу получают высокопористый материал для замены костей. Если затем осуществляют термообработку при температуре примерно 520°С, то области с Na2O переходят в стеклообразное состояние, области без Na2O остаются в состоянии ксерогеля, так как в этом случае необходимы температуры примерно 1000°С.

В случае материала для замены костей, согласно особому варианту выполнения, речь идет о формованном изделии, в особенности о прямоугольном параллелепипеде, пластине, полом цилиндре или клине.

Объектом изобретения, таким образом, также является формованное изделие из описанного высокопористого материала для замены костей, которое по меньшей мере на одной стороне включает слой из вышеуказанного материала для замены костей с повышенной механической прочностью, предпочтительно, из описанной стеклокерамики, причем в этом слое содержатся отверстия диаметром от примерно 0,5 мм до примерно 5 мм, которые составляют объемную долю от примерно 5% до примерно 80%, в пересчете на общий объем слоя, и эти отверстия, в свою очередь, заполнены вышеуказанным гранулятом и/или вышеуказанным высокопористым материалом для замены костей.

В случае способа получения вышеописанных материалов, которые составляют дальнейший объект изобретения, отправной точкой является получение гранулята на основе фосфата кальция, который отличается тем, что кристаллиты, как описано, находятся в матрице из ксерогеля. Исходя из этого гранулята получают высокопористый материал для замены костей, который, в свою очередь, является предпосылкой для получения стеклокерамики в качестве материала для замены костей.

Согласно изобретению при получении содержащего диоксид кремния гранулята, получение фосфата кальция через реакцию осаждения, в случае которого образуется так называемый шликер, связано с процессом образования геля диоксида кремния. Только таким образом можно реализовать то, что отдельные нанокристаллиты могут внедряться в матрицу из ксерогеля.

В случае содержащих диоксид кремния гранулятов на основе фосфата кальция речь идет предпочтительно о гранулятах на основе гидроксилапатита/диоксида кремния, которые необязательно, далее, включают растворимый фосфат кальция.

В общем, синтез для получения фосфатов кальция и также в особенности гидроксилапатита осуществляют в водном растворе (C.P.A.T. Klein, J.M.A. De Blieck-Hogerworst, J.G.C. Wolke, K. De Groot, Biomaterials, 11, 509 (1990)). Синтез гидроксилапатита можно осуществлять в щелочной среде и он приводит к термостабильным фазовочистым кристаллитам (M.Asada, Y.Miura, A.Osaka, K.Oukami, S.Nakamura, J. Mat. Sci., 23, 3202 (1988); S.Lazic, J.Cryst. Growth, 147, 147 (1995)). Синтез гидроксилапатита в нейтральной или слегка кислой среде также возможен, но более затруднителен в осуществлении (H.E.L.Madsen, G.Thodvadarson, J. Cryst. Growth, 66, 369 (1984)).

Исходят, например, из нитрата кальция и гидрофосфата аммония в соотношении кальция к фосфату 10:6, если нужно получить гидроксилапатит (патент США 5858318). Другими исходными веществами являются NaHCO3 и CaHPO4 (Th.Leventouri, H.Y.Moghaddam, N.Papanearchou, C.E.Bunaciu, R.L.Levinson, O.Martinez, Mat. Res. Soc. Symp.Proc., 599, 79 (2000)) или Ca(H2PO4)2 и CaCl2 (M.Okido, R.Ichina, K.Kuroda, R.Ohsawa, O.Takai, Mat. Res. Soc. Symp. Proc., 599, 153 (2000)). Также в этом случае, если нужно получить гидроксилапатит, выбирают соотношение кальция к фосфору 1,67.

Также можно осуществлять реакцию осаждения при использовании известкового молока и фосфорной кислоты (патент ФРГ 4232443-С1; патент США 4274879). Если, например, гидроксилапатит получают из этих исходных веществ, что, в свою очередь, регулируется соотношением кальция к фосфору в исходных веществах, чаще всего образуется дикальцийфосфат в качестве побочного продукта, что является нежелательным. Следовательно, преимущественно следует исходить из чистых растворимых исходных веществ и не использовать известковое молоко (дисперсия).

В цитированной литературе описывается, как параметры - значение рН, гомогенность смеси исходных веществ и температура - влияют на величину кристаллитов и степень кристалличности конечных продуктов. В особенности имеет значение связь между значением рН и температурой раствора (M.Okida, R.Ichina, K.Kuroda, R.Ohsawa, O.Takai, Mat. Res. Soc. Symp. Proc., 599, 153 (2000)). Примечательно, что гидроксилапатит в случае почти всех растворов осаждается мелкокристаллическим, то есть в виде нанокристаллитов, и для определенных применений, например, в качестве изделия для очистки по уходу за зубами, больше требуются стадии способа, которые приводят к более крупным кристаллитам (патент ФРГ 4232443-С1).

Количества исходных веществ выбирают таким образом, что соотношение Са/Р составляет от 1,50 до 1,67. Продукт осаждения в этой области всегда представляет собой так называемый “осажденный гидроксиапатит” (РНА; Са10-х(НРО4)х(РО4)6-х(ОН)2-х). В процессе дальнейшей обработки, которая также включает термообработки, при температурах выше примерно 650°С из “осажденного гидроксиапатита” отчасти полностью образуется гидроксилапатит, когда соотношение кальция к фосфату (соотношение Са/Р) составляет точно 1,67. При соотношении Са/Р=1,5 почти весь гидроксилапатит превращается в β-трикальцийфосфат. За счет соотношения Са/Р между 1,5 и 1,67 получают смесь β-трикальцийфосфата и гидроксилапатита, окончательный состав которого устанавливается за счет соотношения Са/Р. Предпочтительно выбирают соотношение Са/Р, равное 1,67, чтобы предпочтительно получить исключительно гидроксилапатит в грануляте. Если в грануляте должен содержаться растворимый фосфат кальция (для применения in vivo имеет значение рН 7), соотношение Са/Р выбирают меньше 1,67, и во время протекания процесса образуется растворимый β-трикальцийфосфат.

Кристаллы в растворе склонны к агломерации. Если твердое вещество выделяют сразу же после осаждения, то не удается избежать агломерации кристаллов, в особенности нанокристаллов (патент ФРГ 4232443-С1). Следовательно, из кристаллитов фосфата кальция образуются грануляты, из которых нельзя более получать предлагаемый согласно изобретению гранулят, в случае которого кристаллиты находятся в матрице из ксерогеля.

Согласно изобретению эта проблема решается тем, что раствор вместе с осажденным фосфатом кальция гомогенизируют путем перемешивания и добавляют высококонцентрированный раствор кремниевой кислоты, причем предпочтительно используют ортокремниевую кислоту. Предпочтительно используют тетраэтилоксисилан (TEOS), который полностью гидролизуют. Для этого предпочтительно TEOS и 0,1 М соляную кислоту в предпочтительном объемном соотношении 30:9 при интенсивном перемешивании смешивают вплоть до гидролиза. Необходимую для гидролиза воду дает раствор соляной кислоты.

Соотношение фосфата кальция в растворе с осажденным фосфатом кальция и добавляемой кремниевой кислоты выбирают так, что получают предлагаемый согласно изобретению состав гранулята с содержанием от примерно 2 мас.% до примерно 80 мас.% диоксида кремния. При этом в особенности нужно обратить внимание на то, что из одного литра TEOS образуются 270 г диоксида кремния. Если нужно получить, например, гранулят, который содержит 30 мас.% диоксида кремния, то для раствора со 100 г фосфата кальция необходимы 43 г диоксида кремния, что, со своей стороны, означает, что используют примерно 160 мл TEOS. Это не зависит от того, как много растворителя содержит раствор с осажденным фосфатом кальция.

Согласно изобретению теперь значение рН смеси из осажденного фосфата кальция и кремниевой кислоты устанавливают в области от примерно 2 до примерно 8, предпочтительно, в области от примерно 5 до примерно 6,5.

Кремниевая кислота в шликере начинает конденсироваться и тем самым повышать вязкость смеси. Вплоть до вязкости предпочтительно 2·105 сП в смеси за счет перемешивания предотвращается седиментация фосфата кальция.

За счет образования геля диоксида кремния смесь фиксируется. Кристаллиты фосфата кальция теперь находятся в матрице из гидрогеля диоксида кремния. Путем удаления растворителя из матрицы из гидрогеля образуется предлагаемая согласно изобретению матрица из ксерогеля. Так как предлагаемый согласно изобретению гранулят имеет размер зерен от примерно 1 мкм до примерно 1000 мкм, необходимо измельчение. Это измельчение осуществляют предпочтительно в состоянии гидрогеля.

Гидрогель теперь выдерживают в закрытом сосуде, предпочтительно, при комнатной температуре (в случае необходимости, также при температурах от примерно 60°С до примерно 80°С), предпочтительно, в течение периода времени от примерно 24 часов до 48 часов. В течение этого времени происходит старение геля диоксида кремния, то есть дальнейшие реакции конденсации происходят в твердом геле.

Затем гель с фосфатом кальция высушивают для удаления растворителя. Температура сушки составляет предпочтительно от примерно 20°С до примерно 150°С, предпочтительно высушивают при температуре примерно 120°С.

Благодаря вымораживанию влажного гидрогеля также получают согласно изобретению гранулят на основе фосфата кальция/диоксида кремния (гранулят на основе гидроксилапатита/диоксида кремния). Путем кристаллизации воды фосфат кальция и диоксид кремния гидрогеля сжимаются и образуют тем самым грануляты, которые после оттаивания льда отфильтровывают. Отфильтрованные грануляты высушивают предпочтительно при температуре от примерно 20°С до примерно 150°С, предпочтительно, при примерно 120°С.

Особый вариант осуществления предлагаемого согласно изобретению получения гранулятов отличается тем, что смесь из осажденного фосфата кальция и кремниевой кислоты, значение рН которой устанавливают в области от примерно 2 до примерно 8, предпочтительно, в области от примерно 5 до примерно 6,5, перед образованием геля подвергают распылительной сушке, что имеет преимущество в том, что простым образом получают размеры зерен гранулята в предлагаемой согласно изобретению области.

Распылительная сушка представляет собой известный из уровня техники способ (см., например, K. Masters, “Spray Drying”, второе издание, John Wiley and Sons, Нью-Йорк, 1976).

При распылительной сушке жидкие продукты распыляются у верхней части колонны для сушки в виде мелких капелек. Во время своего свободного падения капли высыхают за счет тока горячего воздуха в колонне. Температура тока горячего воздуха составляет от примерно 80°С до примерно 200°С и воздействует на продукты только в течение от 0,5 до 1 секунды. После сушки вымораживанием, распылительная сушка представляет собой второй самый осторожный применимый в промышленности способ сушки, в особенности в индустрии пищевых продуктов.

Если за счет начинающейся конденсации кремниевой кислоты достигают кинематической вязкости предпочтительно 0,5-50 сСт, смесь подвергают распылительной сушке, причем давление согласуют с концентрацией и вязкостью так, что образуются грануляты величиной 10 мкм и меньше (см. на этот счет Masters, Spray Drying Handbook, (1979), Georg Godwin Ltd.).

Путем испарения растворителя достигается гелеобразование и начинается переход от мокрого геля к ксерогелю. Распылительная сушка способствует тому, что с помощью гелеобразования и высушивания маленьких капелек образуются зерна гранулята соответствующей величины.

Гранулят отличается тем, что кристаллиты фосфата кальция (предпочтительно НА-кристаллиты) удерживаются вместе благодаря пористому гелю диоксида кремния.

Охарактеризовывание гранулятов осуществляют с помощью электронной микроскопии и с помощью фотокорреляционной спектроскопии (“Light Scattering and Photo Correlation Spectroscopy” под ред. E.R.Pike и J.B.Abbiss, Kluwer Academic Publisher, 1997).

Термообработка в области от примерно 200°С до примерно 800°С гранулята, который получен по одному из вышеописанных способов, обеспечивает удаление остаточного растворителя из пор. При этом нужно заметить, что присутствующий спирт, если он используется в качестве растворителя, перед термообработкой по возможности полностью удаляют, так как иначе в последующем при повышенных температурах продукт загрязняется за счет образования углерода.

Путем термообработки при температуре от примерно 700°С до примерно 900°С (примерно при 800°С в присутствии кислорода (нормальная воздушная атмосфера)) предпочтительно удаляют, возможно, присутствующий углерод путем окисления.

Особый вариант выполнения предлагаемого согласно изобретению гранулята содержит, как описано выше, от примерно 0,5 мол.% до примерно 35 мол.% модификатора сетки в ксерогеле, предпочтительно, Na2O.

Модификатор сетки предпочтительно вводят в готовый нанопористый гранулят, тем, что предпочтительно используют водный раствор. Путем процесса сушки при температуре предпочтительно от примерно 120°С до примерно 200°С затем удаляют растворитель (Пример: на 100 г гранулята с 30 мас.% диоксида кремния растворяют 8 г NaOH в 50 мл дистиллированной воды. Пористый гранулят впитывает этот раствор и его тотчас высушивают, чтобы предотвратить растворение ксерогеля в щелочном растворе). Таким образом, в грануляте модифицирующий сетку оксид находится в количестве 21 мас.%, что соответствует 19,3 мол.% Na2O в пересчете на ксерогель. Таким образом, изобретение относится также к способу получения предлагаемого согласно изобретению гранулята, в случае которого при использовании соответствующих ортофосфатных соединений и соединений кальция (как, например, нитрат кальция и гидрофосфат аммония) путем реакции ортофосфатной группы РО4 3- и ионов кальция в водном растворе осаждается гидроксилапатит, который за счет установленных в растворе концентраций ионов имеет соотношение Са/Р от 1,50 до 1,67, причем предпочтительно выбирают соотношение Са/Р, составляющее 1,67, когда конечный продукт в качестве фосфата кальция должен содержать исключительно гидроксилапатит, и причем выбирают соотношение Са/Р меньше 1,67, когда в конечном продукте дополнительно должен присутствовать растворимый β-трикальцийфосфат.

Способ, далее, отличается тем, что осажденный гидроксилапатит, без образования в водном растворе агломератов, гомогенно внедряется в гидрогель диоксида кремния, что осуществляют тем, что вводят водный раствор кремниевой кислоты, предпочтительно, ортокремниевой кислоты, в особенности, гидролизованный тетраэтилоксисилан (TEOS), и значение рН устанавливают так, что оно находится в области от примерно 2 до примерно 8, предпочтительно, от примерно 5 до примерно 6,5, так что происходит гелеобразование. Используемое количество TEOS выбирают таким образом, что доля диоксида кремния составляет величину в пределах от примерно 4 мас.% до примерно 80 мас.%, предпочтительно, в пределах от примерно 2 мас.% до примерно 50 мас.%, в пересчете на общую массу зерен гранулята. За счет процесса высушивания происходит переход гидрогеля в ксерогель, благодаря чему кристаллиты фосфата кальция находятся в матрице из ксерогеля.

Получаемый согласно изобретению гранулят на основе фосфата кальция (нерастворимый фосфат кальция, который представляет собой предпочтительно гидроксилапатит, в случае необходимости, в комбинации с растворимым фосфатом кальция, предпочтительно, β-трикальцийфосфатом), который содержит в определенной концентрации и морфологии диоксид кремния, служит, как уже упоминалось, в качестве исходного материала для получения высокопористого материала для замены костей. Способ получения описывается, далее, ниже. Используют в качестве исходного материала для покрытия путем плазменного напыления имплантатов (см. R.B.Heimann “Plasma-Spray Coatings. Principles and Applications”, Wiley-VCH Verlag (1998)). При этом с помощью материала покрывают части, которые находятся в прямом контакте с костью, как, например, стержень протеза тазобедренного сустава. Также возможно применение в случае имплантатов зубов.

Если гранулят смешивают с жидкостью костного мозга или с аутологичной кровью пациента, то его можно применять в качестве инъецируемого лекарственного средства, соответственно, используемого в медицине продукта, которое (который) служит для конструирования подвергнутых остеопорозу костей, для стимуляции конструирования костей в области перехода к неплотно входящим металлическим имплантатам или для стимуляции заживления пародонтальных дефектов.

Из предлагаемого согласно изобретению гранулята получают предлагаемый согласно изобретению высокопористый материал для замены костей. При этом из указанного гранулята и предпочтительно воды приготовляют шликер. На примерно 100 г гранулята предпочтительно добавляют от примерно 100 мл до примерно 300 мл воды. После того как значение рН предпочтительно устанавливают таким образом, что оно находится в области от примерно 5 до примерно 6,5, шликер выливают в любую форму и высушивают. При этом получают высокопористый материал для замены костей. Образовавшееся формованное изделие сравнимо с сырым изделием, которое обычно получают в случае керамических способов (по этому поводу см.: D.Richerson, Modern Ceramic Engineering, Dekker Publ., J. Reed, Principles of Ceramic Processing, Nanocrystalline Ceramics, M.Winterer, Springer 2002).

Так как в случае предлагаемого согласно изобретению гранулята на основе фосфата кальция кристаллиты фосфата кальция находятся в матрице из ксерогеля диоксида кремния, поверхность гранулятов состоит, естественно, из диоксида кремния, который в выбранной области значений рН стремится к вступлению в реакцию конденсации между группами -SiOH поверхностей соприкасающихся зерен гранулята. За счет капиллярного давления в процессе сушки поверхности зерен гранулята прижимаются друг к другу и связываются связями -SiOSi-. Благодаря этому получают высокопористый костный материал с его механической стабильностью и описанными согласно изобретению свойствами. В качестве дополнительного связующего в шликер можно добавлять кремниевую кислоту, в особенности, ортокремниевую кислоту. Согласно одному варианту осуществления изобретения для этого TEOS гидролизуют с помощью соляной кислоты и добавляют к шликеру. При этом на 100 г гранулята предпочтительно используют от 3 мл до 15 мл TEOS.

Высушивание шликера осуществляют предпочтительно при температуре от примерно комнатной температуры до примерно 200°С, особенно предпочтительно, от примерно 80°С до примерно 130°С. После высушивания осуществляют дальнейшую термообработку для упрочнения высокопористого материала для замены костей при температуре, которая зависит от наличия модификатора сетки в ксерогеле гранулята. Без модификатора сетки (чистый ксерогель диоксида кремния) термообработку осуществляют предпочтительно при температуре от примерно 700°С до примерно 900°С, предпочтительно, примерно при 800°С.С модификатором сетки в ксерогеле температура предпочтительно находится в пределах от примерно 300°С до примерно 500°С.

Путем описанного способа получают высокопористый материал для замены костей с его описанной структурой и вместе с тем описанными свойствами.

Дополнительно к нанопорам в ксерогеле образуется категория пор, которая определяется упаковкой зерен гранулята и их величиной. Дальнейшая пористая структура в области величин от нескольких сотен мкм до находящихся в миллиметровой области, которая должна содействовать врастанию кровеносных сосудов, образуется в формованном изделии тем, что к шликеру дополнительно добавляют предпочтительно органические порошки с размером зерен в соответствии с позднее желательной величиной пор, которые образуются за счет выжигания после процесса высушивания.

Предпочтительно образуются сквозные поры (каналы) (в области от нескольких сотен мкм до миллиметровых величин), тем, что в шликер вводят органические волокна желательного диаметра, которые после процесса высушивания выжигаются.

В качестве материала для порошка или волокон используют в особенности воск, так как тогда высушивание материала, которое вызывает всегда незначительную усадку, можно осуществлять при температурах, где воск является мягким и тем самым предотвращает растрескивание материала. Благоприятной температурой термообработки является, таким образом, температура примерно 40°С. Затем воск можно удалять из пор путем центрифугирования при температуре примерно 100°С. Остатки воска затем выжигают и образующийся углерод удаляют при температуре примерно 800°С.

В способе получения описанной, предлагаемой согласно изобретению стеклокерамики исходят из описанного высокопористого материала для замены костей.

При этом матрица из ксерогеля высокопористого материала для замены костей превращается в матрицу из стекла без агломерации кристаллов фосфата кальция. Это означает, что дополняется связывание тетраэдров диоксида кремния.

Переход гель-стекло в случае чистого диоксида кремния происходит при относительно высокой температуре от примерно 900°С до 1200°С. Так как при этих температурах существует возможность того, что кристаллические компоненты фосфата кальция подвергаются фазовому переходу, предпочтительно используют высокопористый материал для замены костей с модификатором сетки в ксерогеле. Модификаторы сетки либо попадают в высокопористый материал для замены костей за счет первоначального использования гранулята с модификатором сетки, либо модификаторы сетки вводят в готовый высокопористый материал для замены костей, тем, что используют такие же способы, как в случае гранулята. При этом переход гель-стекло происходит при значительно более низких температурах и кальцийфосфатный компонент не изменяется. Типичные концентрации модификатора сетки составляют от примерно 0,5 мол.% до примерно 35 мол.%, предпочтительно, от примерно 17 мол.% до примерно 30 мол.%, в пересчете на долю диоксида кремния. В качестве модифицирующего сетку оксида предлагается Na2O, так как фаза стекла при этом растворима в содержащейся в организме жидкости и тем самым также может резорбироваться.

Так как температура стеклования натрийсиликатного стекла в зависимости от содержания натрия находится в пределах от примерно 460°С до примерно 800°С, ясно, что термообработка в этой температурной области очень быстро приводит к стеклу. Если термообработку осуществляют на примерно 20% до примерно 5% ниже установленной для состава температуры стеклования, процесс замедляется и требует нескольких часов и в любой момент времени он может прекращаться.

Во время резорбции происходит обратное превращение стекла, то есть из стекла снова возникает гелеподобная структура.

С помощью предлагаемых согласно изобретению гранулятов на основе фосфата кальция/диоксида кремния теперь существует возможность оптимизировать прочность и свойства в отношении резорбции предлагаемого согласно изобретению материала для замены костей. Повышение прочности в каждом случае всегда сопровождается ухудшением биодеструкции.

Возможны многие применения при использовании предлагаемого согласно изобретению материала для замены костей. В случае маленьких дефектов, которые отчасти возникают при челюстной хирургии, для заделки можно использовать гранулят из высокопористого материала для замены костей. В случае более крупных дефектов, где оставшиеся кости еще в достаточной степени стабилизируют форму дефекта, нужно применять формованные изделия из высокопористого материала для замены костей.

В особенности, формованные изделия из комбинации механически более прочных материалов для замены костей (матрица состоит из стекла) и более высокопористых материалов для замены костей (матрица состоит из ксерогеля) можно применять в представляющей интерес области, в особенности, в случае более крупных дефектов или также в случае дефектов, при которых не осталось никаких нативных костей в качестве направляющей шины.

Согласно изобретению эти формованные изделия по меньшей мере с одной стороны имеют слой из неорганического резорбируемого материала для замены костей со стеклом в качестве матрицы (повышенная прочность) и в этом слое расположены отверстия порядка величины от 0,5 мм до 5 мм и эти отверстия занимают объемную долю в слое от 5% до 80%. Весь объем, включая отверстия в более прочном материале, занят материалом, который обладает ксерогелем в качестве матрицы. Структура отверстий в твердом слое должна способствовать врастанию кровеносных сосудов.

Поэтому изобретение относится, далее, к применению предлагаемых согласно изобретению гранулятов и материалов для замены костей для изготовления формованных изделий, предпочтительно, прямоугольного параллелепипеда, пластины, полого цилиндра или клина.

Далее, согласно изобретению можно применять вышеуказанные грануляты на основе диоксида кремния/фосфата кальция для покрытия имплантатов (см. выше). Особенно предпочтительно нанесение покрытия осуществляют путем плазменного напыления.

Изобретение относится, далее, к применению предлагаемого согласно изобретению гранулята для получения лекарственного средства или используемого в медицине продукта для конструирования подвергнутых остеопорозу костей, для стимуляции конструирования костей в переходной области к неплотно входящим металлическим имплантатам или для стимуляции заживления пародонтальных дефектов. При этом гранулят предпочтительно смешивают с жидкостью костного мозга или с кровью.

Объектом изобретения, далее, является лекарственное средство или медицинский продукт, включающее (включающий) предлагаемый согласно изобретению гранулят, который смешивают с жидкостью костного мозга или с кровью пациента (таким образом, аутологично).

Объектом изобретения, далее, является лекарственное средство или медицинский продукт, которое (который) включает предлагаемый согласно изобретению высокопористый материал для замены костей или стеклокерамику в качестве материала для замены костей, причем материал для замены костей непосредственно перед имплантацией вводят в контакт с жидкостью костного мозга или кровью пациента (таким образом, аутологично), так, что поры материала полностью заполняются.

Настоящее изобретение подробнее поясняется ниже с помощью примеров и фигур, не ограничивающих его объема охраны.

ПРИМЕРЫ

Пример 1

Получение гранулята на основе фосфата кальция

Раствор 3 ммоль/м3 Са(Н2РО4)2 и раствор 7 ммоль/м3 CaCl2 перемешивают вместе (причем получают соотношение Са/Р равным 1,67) и значение рН устанавливают равным 7 с помощью NH4OH. Выпавшее в осадок вещество исследуют с помощью порошковой дифрактометрии. Результат представлен на фиг.4. Речь идет о фазовочистом гидроксилапатите, который также не изменяется во время последующих стадий способа. За счет постоянного перемешивания предотвращается седиментация раствора с осажденным гидроксилапатитом и осуществляется его концентрирование до тех пор, пока на 100 мл растворителя не останется 50 г гидроксилапатита. 60 мл Тетраэтилоксисилана (TEOS) и 18 мл 0,05 М соляной кислоты интенсивно перемешивают вплоть до протекания гидролиза TEOS, что требует примерно 15 минут и обнаруживается по повышению температуры от комнатной до примерно 50°С.

Этот раствор добавляют к раствору с осажденным, гомогенно распределенным гидроксилапатитом и с помощью NH4OH устанавливают значение рН равным примерно 6,0. Эту смесь перемешивают далее вплоть до достижения вязкости примерно 2·105 сП (благодаря наступающему гелеобразованию диоксида кремния раствор становится пастообразным). После начавшегося гелеобразования смесь выдерживают в течение 24 часов в закрытом сосуде, затем гранулируют.

После этого осуществляют высушивание при температуре 80°С в течение 2 часов. При этом происходит переход гидрогеля в ксерогель.

Гранулят промывают в дистиллированной воде и затем снова высушивают. Для этого выбирают термообработку при температуре 120°С в течение двух часов.

Последующая термообработка при температуре 800°С проходит в течение 1 часа. Образовавшийся гранулят состоит на 75 мас.% из фосфата кальция и на 25% из диоксида кремния.

Образовавшийся гранулят характеризуют по снимку в растровом электронном микроскопе, который можно видеть на фиг.5. Зерна гранулята можно обнаружить в области величин от 1 мкм до 5 мкм.

Из гранулята с помощью воды получают шликер и с помощью динамического светорассеяния (“Light Scattering and Photo Correlation Spectroscopy” под ред. E.R.Pike и J.B.Abbiss, Kluver Academic Publisher, 1997), определяют распределение по величине зерен гранулята. Результат можно видеть на фиг.6.

На фиг.7 и 8 представлены полученные путем трансмиссионной электронной микроскопии снимки срезов зерен гранулята. Для этого материал внедряли в эпоксид и приготовляли срезы толщиной примерно 60 нм. Кристаллиты представляют собой пластинки со средним диаметром пластинки 150 нм и толщиной пластинки примерно 10-20 нм. Очень хорошо можно видеть, как кристаллиты внедрены в матрицу из ксерогеля, хотя контрастное различие между эпоксидом (материал для внедрения) и ксерогелем диоксида кремния только относительно слабое. Согласно фиг.7, например, область А представляет собой заполненную эпоксидом пору, а область В представляет собой типичную область, в которой гидроксилапатит внедрен в ксерогель.

Пример 2

Получение гранулята на основе фосфата кальция

Водный раствор нитрата кальция и гидрофосфата аммония с соотношением кальция к фосфату, составляющим 1,67, гомогенно перемешивают с помощью магнитной мешалки и устанавливают значение рН равным 10 с помощью NH4OH. Выпавшее в осадок вещество промывают четыре раза дистиллированной водой и центрифугируют, а затем диспергируют в этаноле.

В пересчете на долю твердого вещества, 72,9 г гидроксилапатита (НА), 30 мл TEOS смешивают с 9 мл 0,1 моль/л раствора HCl и 9 мл этанола. После гидролиза TEOS эту смесь добавляют в шликер НА и гомогенно распределяют и устанавливают значение рН равным 6,0.

Осуществляют распылительную сушку тем, что гомогенизированный шликер с помощью сжатого воздуха и под давлением от 50 кПа до 100 кПа прогоняют через распылитель и происходит быстрое высушивание в коаксиальном потоке воздуха при температуре 100°С.

Для последующей термообработки при температуре 800°С требуется 1 час.

Образовавшийся гранулят отличается по свойствам от гранулята в первую очередь величиной зерен гранулята, которая обладает существенно более узким распределением и максимумом при диаметре 18 мкм.

Пример 3

Получение гранулята на основе фосфата кальция

Водный раствор 0,3 М ортофосфорной кислоты (Н3РО4) при комнатной температуре смешивают с водной суспензией 0,1 М гидроксида кальция (Са(ОН)2). При этом получают соотношение Са/Р, равное 1,5. Устанавливают значение рН равным 10 с помощью NH4OH. Выпавшее в осадок вещество промывают четыре раза дистиллированной водой и центрифугируют, а затем диспергируют в воде, так что на 100 мл растворителя остаются 50 г фосфата кальция. 30 мл TEOS и 9 мл 0,05 М соляной кислоты интенсивно перемешивают вплоть до протекания гидролиза TEOS, что требует примерно 15 минут и обнаруживается по повышению температуры от комнатной до примерно 50°С.

Этот раствор добавляют к раствору с осажденным, гомогенно распределенным гидроксилапатитом и с помощью NH4OH устанавливают значение рН равным примерно 6,0. Эту смесь перемешивают дальше вплоть до достижения вязкости примерно 2·105 сП (за счет наступающего гелеобразования диоксида кремния раствор становится пастообразным). После наступающего тотчас гелеобразования смесь выдерживают в течение 24 часов в закрытом сосуде, затем гранулируют.

После этого осуществляют высушивание при температуре 80°С в течение 2 часов. При этом происходит переход гидрогеля в ксерогель.

Гранулят промывают в дистиллированной воде и затем снова высушивают. Для этого выбирают термообработку при температуре 120°С в течение двух часов.

Для последующей термообработки при температуре 800°С требуется 1 час. Образовавшийся гранулят состоит на 86 мас.% из фосфата кальция и на 14% из диоксида кремния.

На фиг.9 и 10 представлены полученные с помощью растровой электронной микроскопии снимки зерна гранулята. На фиг.9 можно видеть внутреннюю часть на границе обрушения размолотого зерна гранулята. На фиг.10 представлена поверхность зерна гранулята. В этом примере, при использовании β-трикальцийфосфата, имеются относительно большие кристаллиты диаметром примерно 1 мкм. Ксерогель на снимках кажется в виде компактного материала, что, естественно, находится в пределах разрешения получаемых с помощью растрового микроскопа снимков, которые неполностью раскрывают пористость ксерогеля. Однако очень хорошо можно видеть, как ксерогель образует матрицу, в которой находятся кристаллиты, и то, как все зерно гранулята окружено слоем ксерогеля.

Пример 4

Получение высокопористого материала для замены костей

100 г гранулята, получение которого описано в примере 1 и который содержит 25 мас.% диоксида кремния, смешивают со 150 мл дистиллированной воды и выливают в формы размером, соответственно, 8 мм·15 мм·30 мм.

Осуществляют высушивание в течение 3 часов при температуре 80°С. При последующей термообработке образцы выдерживают в течение 2 часов при температуре 120°С и затем температуру повышают до 800°С и выдерживают в течение одного часа.

Материал для замены костей имеет пористость примерно 60%.

На фиг.11 представлено полученное при использовании растрового электронного микроскопа изображение материала. Зерна гранулята, первоначальный вид которых можно видеть на фиг.5, теперь образуют сплошную трехмерную структуру с порами размером в микрометровой области.

Наноструктура во внутренней части гранулята является неизмененной.

Пример 5

Получение высокопористого материала для замены костей

142 мл воды смешивают с 8 мл раствора гидролизованного TEOS. Для гидролиза на 30 мл TEOS используют 18 мл 0,05 М соляной кислоты и перемешивают вплоть до полного протекания гидролиза, что можно обнаружить по повышению температуры от комнатной до примерно 50°С.

100 г гранулята, получение которого описано в примере 1, гомогенно распределяют в этом растворе. Дальнейшую обработку осуществляют как описывается в примере 4.

Благодаря дополнительному введению диоксида кремния основная структура материала не изменяется (микрометровые поры и нанометровые поры). Грануляты связаны прочнее, что повышает общую прочность высокопористого материала для замены костей примерно на 50%.

Пример 6

Получение высокопористого материала для замены костей, но с макропорами

Восковые нити диаметром 0,2 мм совершенно беспорядочно вводят в формы согласно примеру 4, так что они составляют объемную долю 30% содержимого формы. В эти формы вводят шликер из содержащего диоксид кремния гранулята на основе фосфата кальция, который описан в примере 5. Высушивание осуществляют теперь при температуре 40°С, так как в этом случае восковые нити являются мягкими и еще не находятся в жидком состоянии и тем самым не распределяются в образующихся микрометровых порах, в течение периода времени 4 часа.

При термообработке при температуре 800°С в течение 1 часа воск удаляют путем выжигания.

Макропоры, которые возникают вместо восковых нитей, занимают примерно 30 об.%, так что образуется общая пористость 72%, так как микрометровая и нанометровая структура не изменяется по отношению к примеру 5 или 6.

Пример 7

Получение стеклокерамики

Отправной точкой для получения стеклокерамики в качестве материала для замены костей является высокопористый материал для замены костей, получаемый согласно примеру 4.

Формованное изделие из этого материала имеет плотность 0,8 г/см3 и вместе с тем пористость примерно 60%. Объем 1000 мл формованного изделия содержит 200 г диксида кремния. Для введения модификатора сетки в ксерогель формованного изделия объемом 1000 мл, 50 г NaOH растворяют в 600 мл воды и вводят в поры формованного изделия. Формованное изделие полностью впитывает раствор, и осуществляют высушивание при температуре 120°С. В формованном изделии, таким образом, находится модифицирующий сетку оксид в количестве 20 мас.%, что соответствует примерно 19 мол.% Na2O в пересчете на ксерогель.

Теперь осуществляют термообработку при температуре 650°С в течение двух часов. При этом ксерогель переходит в состояние стекла. Образуется натрийсиликатное стекло. Формованное изделие подвергается усадке и сохраняет остаточную пористость примерно 30%.

С помощью фиг.12 подтверждается механическая прочность материалов для замены костей. Кривая А на диаграмме напряжение - относительное сжатие относится к материалу с ксерогелем диоксида кремния в качестве матрицы. При этом речь идет о материале с 24 мас.% диоксида кремния и гидроксилапатитом в качестве кристаллического компонента.

Кривая В на диаграмме соответствует материалу идентичного состава, причем в этом случае матрица из ксерогеля переведена в стекло. Прочность на разрыв повышается от примерно 3 МПа до 50 МПа.

Пример 8

Тестирование in vivo высокопористого материала для замены костей

Для экспериментов на животных использовали мини-свиней геттингенской породы для тестирования свойств материала в качестве заменителя костей. Животные были взрослыми (в возрасте одного года) и имели массу от 25 кг до 30 кг. Дефекты костей превышали критическую величину 5 см3; их размеры составляли примерно 3,0 см·1,5 см·1,5 см. Их наносили в нижней челюсти, полностью заполняли материалом для замены костей и снова закрывали надкостницей. Спустя 8 месяцев свиней умерщвляли, извлекали надкостницу и проводили рентгенологические, гистологические и с помощью растрового микроскопа исследования.

На фиг.13 представлена надкостница с бывшим дефектом, который был заполнен материалом согласно примеру, спустя 8 месяцев после операции. Область дефекта клинически полностью заживлена. Гистологические исследования показывают, что у нескольких подопытных животных можно обнаружить в области дефекта менее чем 1% биоматериала.

На фиг.14 представлено сравнительное исследование с холостым дефектом. Этот дефект инкапсулируется соединительной тканью и не заживляется.

На фиг.15 представлено сравнительное исследование при использовании продажного материала для замены костей на основе гидроксилапатита. Дефект, правда, заживляется, однако биоматериал не разрушается и остается в качестве чужеродного тела в кости.

На фиг.16 представлен снимок, полученный при использовании оптического микроскопа, гистологического среза. Речь идет о деминерализованном гистологическом срезе с окрашиванием гемалаун-эозином. Можно увидеть лагуну (L) в биоматериале примера (В). На дне лагуны при этом остеокласты (О) могут разрушать биоматериал. То есть биодеструкция материала происходит за счет остеокластов, что имеет решающее значение для применения.

Пример 9

На фиг.17 представлено формованное изделие, которое сочетает качество обоих материалов с различными механическими свойствами и предусмотрено для более крупных дефектов костей. Материал со стеклом в качестве матрицы на одной стороне образует опорный слой, который имеет толщину порядка двух миллиметров и который, в свою очередь, снабжен системой отверстий. Объем формованного изделия, как также отверстий в стабильном слое заполняют материалом с ксерогелем в качестве матрицы, так как этот материал обладает лучшими биоактивными свойствами. На фиг.18 представлено другое возможное формованное изделие. Цилиндр имеет оболочку из материала со стеклом в качестве матрицы. Эта оболочка также обладает системой отверстий, которые заполнены, как и весь объем, материалом с ксерогелем в качестве матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИМПЛАНТАТ ДЛЯ ЗАМЕНЫ КОСТНОЙ ТКАНИ | 1989 |

|

RU2025132C1 |

| КОМПОЗИЦИЯ НОСИТЕЛЯ ДЛЯ КОСТНОЗАМЕНЯЮЩИХ МАТЕРИАЛОВ | 2018 |

|

RU2768695C2 |

| МАТЕРИАЛ-ЗАМЕНИТЕЛЬ КОСТНОГО ВЕЩЕСТВА | 1992 |

|

RU2062622C1 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ ОКСИДА ЦИРКОНИЯ | 2013 |

|

RU2640853C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕНТАЛЬНОГО ИМПЛАНТАТА ПОГРУЖНОГО ТИПА ИЗ ТИТАНА ИЛИ ТИТАНОВОГО СПЛАВА И ДЕНТАЛЬНЫЙ ИМПЛАНТАТ ИЗ ТИТАНА ИЛИ ТИТАНОВОГО СПЛАВА | 2013 |

|

RU2524764C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАМЕЩЕНИЯ КОСТНОЙ ТКАНИ | 1996 |

|

RU2122437C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЭРОГЕЛЕЙ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЭРОГЕЛЯ | 2016 |

|

RU2721110C2 |

| ПАСТА ДЛЯ ПОЛИРОВАНИЯ И ЧИСТКИ ЗУБОВ | 2015 |

|

RU2686336C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСОВМЕСТИМОЙ ПОРИСТОЙ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ЭНДОПРОТЕЗИРОВАНИЯ | 2020 |

|

RU2741918C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КСЕРОГЕЛЯ SiO С ХАРАКТЕРНЫМ РАЗМЕРОМ ПОР ПОСРЕДСТВОМ ВОСХОДЯЩЕГО МЕТОДА С ИСПОЛЬЗОВАНИЕМ ПРЕДШЕСТВЕННИКА, ИМЕЮЩЕГО ОРГАНИЧЕСКИЕ ТВЕРДЫЕ СКЕЛЕТНЫЕ ОПОРЫ | 2010 |

|

RU2530049C2 |

Изобретение относится к грануляту на основе гидроксилапатита/диоксида кремния определенной морфологии, базирующемуся на этом грануляте высокопористому материалу для замены костей и базирующейся на нем стеклокерамике в качестве материала для замены костей, которая отличается изменяющейся механической прочностью, а также к формованным изделиям из этого материала, причем в формованном изделии предпочтительно используют материалы различной механической прочности. Предлагаемые согласно изобретению материалы для замены костей отличаются хорошей резорбируемостью in vivo. 15 н. и 43 з.п. ф-лы, 18 ил.

1. Гранулят на основе фосфата кальция, предназначенный для изготовления формованных изделий для заполнения дефектов кости, для покрытия имплантатов и для получения лекарственного средства для конструирования пораженных остеопорозом костей, стимуляции костей в переходной области к неплотно входящим металлическим имплантатам или стимуляции заживления пародонтальных дефектов, отличающийся тем, что кристаллический фосфат кальция внедрен в матрицу из ксерогеля диоксида кремния, и гранулят образован путем получения фосфата кальция реакцией осаждения, при проведении которой водный раствор с осажденным фосфатом кальция гомогенизируют путем перемешивания, добавления в водный раствор кремниевой кислоты, фиксирования смеси путем последующего наступающего гелеобразования и превращения ее в матрицу ксерогеля путем удаления растворителя, причем находящиеся в матрице ксерогеля кристаллиты фосфата кальция имеют величину от примерно 10 нм до примерно 2000 нм и зерна гранулята обладают размером от примерно 1 мкм до примерно 1000 мкм и доля диоксида кремния находится в пределах от примерно 2 мас.% до примерно 80 мас.%, предпочтительно в пределах от примерно 4 мас.% до примерно 50 мас.%, в пересчете на общую массу зерен гранулята.

2. Гранулят по п.1, отличающийся тем, что поры в ксерогеле имеют средний диаметр в пределах от 0,5 до 20 нм.

3. Гранулят по п.1 или 2, отличающийся тем, что поры в зернах гранулята составляют каждый раз от примерно 10 об.% до примерно 60 об.%, в пересчете на объем зерна гранулята.

4. Гранулят по п.1 или 2, отличающийся тем, что фосфатом кальция является гидроксиапатит.

5. Гранулят по п.1 или 2, отличающийся тем, что гранулят дополнительно включает растворимый фосфат кальция.

6. Гранулят по п.5, отличающийся тем, что растворимый фосфат кальция находится в количестве от примерно 5 мас.% до 50 мас.%, в пересчете на долю фосфата кальция.

7. Гранулят по п.5, отличающийся тем, что растворимым фосфатом кальция является β-трикальцийфосфат.

8. Гранулят по п.1 или 2, отличающийся тем, что он дополнительно включает один или несколько модифицирующих сетку оксидов.

9. Гранулят по п.8, отличающийся тем, что модифицирующий(ие) сетку оксид(оксиды) находится (находятся) в количестве от примерно 0,5 мол.% до примерно 35 мол.%, предпочтительно в количестве от примерно 17 мол.% до примерно 30 мол.%, в пересчете на диоксид кремния.

10. Гранулят по п.8, отличающийся тем, что модифицирующим сетку оксидом является Na2O.

11. Высокопористый материал для замены костей, отличающийся тем, что он включает зерна гранулята по любому из пп.1-10, которые образуют трехмерную структуру, которая наряду с находящимися в зернах гранулята порами дополнительно имеет поры примерно с размером зерна гранулята.

12. Материал для замены костей по п.11, отличающийся тем, что он имеет взаимосвязанные макропоры в области от примерно 100 мкм вплоть до нескольких 1000 мкм.

13. Материал для замены костей по п.11 или 12, отличающийся тем, что он имеет общую пористость от примерно 30 об.% до примерно 90 об.%, предпочтительно от примерно 60 об.% до примерно 80 об.%.

14. Материал для замены костей по п.11 или 12, отличающийся тем, что он имеет прочность на разрыв от примерно 0,1 МПа вплоть до 15 МПа, предпочтительно от 3 МПа до 6 МПа.

15. Материал для замены костей по п.11 или 12, отличающийся тем, что он дополнительно включает один или несколько модифицирующих сетку оксидов.

16. Материал для замены костей по п.15, отличающийся тем, что модифицирующий(щие) сетку оксид(оксиды) находятся в количестве от примерно 0,5 мол.% до примерно 35 мол.%, предпочтительно в количестве от примерно 17 мол.% до примерно 30 мол.%, в пересчете на диоксид кремния.

17. Материал для замены костей по п.15, отличающийся тем, что модифицирующим сетку оксидом является Na2О.

18. Материал для замены костей, отличающийся тем, что он включает матрицу из стекла, в которую внедрен кристаллический фосфат кальция и материал образован путем получения фосфата кальция реакцией осаждения, при проведении которой водный раствор с осажденным фосфатом кальция гомогенизируют путем перемешивания, добавления в водный раствор кремниевой кислоты, фиксирования смеси путем последующего наступающего гелеобразования, превращения смеси в матрицу ксерогеля путем удаления растворителя, и последующего превращения матрицы ксерогеля с помощью модификатора сетки в стеклообразное состояние, причем кристаллиты имеют величину от примерно 10 нм до примерно 2000 нм и доля диоксида кремния составляет величину в пределах от примерно 2 мас.% до примерно 80 мас.%, предпочтительно в пределах от примерно 4 мас.% до примерно 50 мас.%, в пересчете на общую массу материала для замены костей.

19. Материал для замены костей по п.18, отличающийся тем, что он дополнительно включает один или несколько модифицирующих сетку оксидов.

20. Материал для замены костей по п.19, отличающийся тем, что модифицирующий(щие) сетку оксид(ы) находится (находятся) в количестве от примерно 0,5 мол.% до примерно 35 мол.%, предпочтительно в количестве от примерно 17 мол.% до примерно 30 мол.%, в пересчете на диоксид кремния.

21. Материал для замены костей по п.19 или 20, отличающийся тем, что модифицирующим сетку оксидом является Na2O.

22. Материал для замены костей по любому из пп.18-20, отличающийся тем, что он получен из материала по любому из пп.11-17, в котором матрица из ксерогеля диоксида кремния частично или полностью преобразована в стеклообразное состояние, причем доля стекла в матрице составляет от 0 об.% до 100 об.%, предпочтительно от примерно 10 об.% до примерно 80 об.% и особенно предпочтительно от примерно 60 об.% до примерно 80 об.%.

23. Материал для замены костей по п.21, отличающийся тем, что матрицей из стекла является силикат натрия.

24. Материал для замены костей по любому из пп.18-20, отличающийся тем, что он обладает механической прочностью в пределах от 30 до 200 МПа, предпочтительно от 50 до 120 МПа.

25. Материал для замены костей по любому из пп.18-20, отличающийся тем, что он представляет собой формованное изделие.

26. Материал для замены костей по п.25, отличающийся тем, что формованное изделие представляет собой прямоугольный параллелепипед, пластину, полый цилиндр или клин.

27. Формованное изделие из материала для замены костей по любому из пп.11-17, предназначенное для заполнения дефектов костей, отличающееся тем, что оно включает по меньшей мере на одной стороне слой из материала по любому из пп.18-24, причем в этом слое содержатся отверстия диаметром от примерно 0,5 мм до примерно 5 мм, которые составляют объемную долю от примерно 5% до примерно 80%, в пересчете на общий объем слоя, и эти отверстия, в свою очередь, заполнены гранулятом по любому из пп.1-10 и/или материалом для замены костей по любому из пп.11-17.

28. Применение гранулята по любому из пп.1-10, отличающееся тем, что формованное изделие представляет собой прямоугольный параллелепипед, пластину, полый цилиндр или клин.

29. Применение гранулята по любому из пп.1-10, отличающееся тем, что покрытие наносится плазменным напылением.

30. Применение гранулята по любому из пп.1-10, отличающееся тем, что гранулят получен путем смешивания с жидкостью костного мозга пациента или кровью и, в случае необходимости, с физиологичским раствором хлорида натрия.

31. Лекарственное средство для конструирования пораженных остепорозом костей, стимуляции конструирования костей в переходной области к неплотно входящим металическим имплантатам или стимуляции заживления пародонтальных дефектов, отличающееся тем, что включает гранулят по любому из пп.1-10, который смешан с жидкостью костного мозга или кровью пациента.

32. Способ получения гранулята по любому из пп.1-10, отличающийся тем, что в водном растворе осаждают гидроксиапатит, который за счет установленной в растворе концентрации ионов имеет соотношение Са/Р от 1,50 до 1,67, причем значение рН, гомогенность смеси исходных веществ и температуру устанавливают известными способами так, что образуются кристаллиты с размером от примерно 10 нм до примерно 2000 нм и зерна гранулята с размером от примерно 1 мкм до примерно 1000 мкм, причем осажденный гидроксиапатит гомогенизируют в водном растворе путем перемешивания и гомогенно внедряют в гидрогель диоксида кремния путем введения в водный раствор кремниевой кислоты, предпочтительно орто-кремниевой кислоты, и при этом значение рН устанавливают так, что оно находится в области от 2 до 8, предпочтительно от 5 до 6,5, так что происходит гелеобразование, причем используемое количество кремниевой кислоты выбирают так, что доля диоксида кремния находится в пределах от примерно 2 мас.% до примерно 80 мас.%, предпочтительно в пределах от примерно 4 мас.% до примерно 50 мас.%, в пересчете на общую массу образующихся зерен гранулята, и образовавшийся гидрогель гранулируют и затем, для получения ксерогеля, подвергают процессу высушивания, благодаря чему кристаллиты фосфата кальция находятся в матрице ксерогеля.

33. Способ по п.32, отличающийся тем, что гидрогель выдерживают в закрытом сосуде предпочтительно при комнатной температуре и, в случае необходимости, также при температурах от примерно 60°С до примерно 80°С, предпочтительно в течение времени от примерно 24 до 48 ч.

34. Способ по пп.32 и 33, отличающийся тем, что высушивание гидрогеля предпочтительно осуществляют при температуре от 20°С до примерно 150°С, предпочтительно примерно при 120°С.