Изобретение относится к машиностроению, в частности, к машинам для автоматического выполнения технологических операций, таких как сварка, нанесение покрытий и т. д. , и может использоваться при строительстве, проверке или ремонте кораблей, резервуаров для нефти и газа, мостов и т.д.

Известно устройство для автоматической технологической обработки деталей, содержащее мобильную платформу с установленным на ней оборудованием для выполнения технологической операции, систему управления, связанную с мобильной платформой, манипулятором и технологическим оборудованием, и специальный сенсор (1). Недостаток этого устройства - отсутствие сенсора положения обрабатываемой детали. Из-за этого в системе управления отсутствует информация о взаимном расположении обрабатываемой детали и мобильной платформы, что снижает качество выполнения технологического процесса.

Наиболее близким техническим решением является устройство для автоматической технологической обработки деталей, содержащее мобильную платформу с установленным на ней манипулятором с технологическим оборудованием для выполнения технологической операции, систему управления, связанную с мобильной платформой, манипулятором и технологическим оборудованием, сенсор положения обрабатываемой детали, содержащий рабочий элемент, установленный с возможностью взаимодействия с обрабатываемой деталью (2).

Однако и это устройство имеет недостатки. Имеющийся сенсор положения обрабатываемой детали закреплен не на мобильной платформе, а на подвижном элементе (ноге), связанном с мобильной платформой. Соответственно, он не дает возможности судить о взаимном положении детали и платформы. Кроме того, этот сенсор принципиально не может работать непрерывно в то время, как нога перемещается в пространстве от одной точки позиционирования к другой, рабочий элемент этого сенсора не соприкасается с деталью. Наконец, сенсор не имеет связи с системой управления. В результате мобильная платформа может изменить свое положение относительно обрабатываемой детали на такую величину, которая приведет к ухудшению качества технологического процесса или даже к его прекращению.

Технической задачей, на решение которой направлено изобретение, является расширение функциональных возможностей устройства, улучшение качества выполнения технологической операции, обеспечение возможности длительной автономной работы устройства без вмешательства оператора.

Поставленная задача решается за счет того, что в устройстве для автоматической технологической обработки деталей, содержащем мобильную платформу с установленным на ней манипулятором, несущим технологическое оборудование для выполнения технологической операции, систему управления, связанную с мобильной платформой, манипулятором и технологическим оборудованием, и сенсор положения обрабатываемой детали, включающий рабочий элемент, установленный с возможностью взаимодействия с обрабатываемой деталью, сенсор положения обрабатываемой детали закреплен на подвижной платформе и выполнен в виде стержня с закрепленными на его концах первым и вторым карданными шарнирами, каждый из которых состоит из двух концов со своими осями, при этом ближайшие к стержню оси первого и второго карданных шарниров расположены параллельно одна другой, второй конец первого шарнира закреплен на подвижной платформе, второй конец второго шарнира - на рабочем элементе, а по меньшей мере одна из осей одного из шарниров снабжена датчиком углового положения, связанным с системой управления.

Ближайшая к платформе ось первого шарнира расположена перпендикулярно основанию платформы.

Ближайшая к рабочему элементу ось второго шарнира расположена перпендикулярно верхней поверхности рабочего элемента.

По меньшей мере одна из осей одного из карданных шарниров снабжена упругим элементом.

Рабочий элемент снабжен двумя колесами с параллельно расположенными осями, а прямая линия, проходящая через центры колес, расположена перпендикулярно осям колес.

Колеса выполнены с поперечным сечением, ширина которого по мере увеличения радиуса колеса имеет постоянную величину, а затем уменьшается.

Минимальная ширина поперечного сечения колеса меньше зазора между частями обрабатываемой детали, а максимальная ширина этого сечения больше зазора между частями обрабатываемой детали.

Введение такого сенсора даст возможность системе управления непрерывно получать информацию о взаимном положении мобильной платформы и обрабатываемой детали, автоматически корректировать движение платформы на основе этой информации. Оперативная коррекция движения платформы позволит производить обработку крупногабаритных деталей за счет того, что в этом случае платформа будет двигаться в направлении, соответствующем направлению обработки, а случайные отклонения, которые могут возникнуть при движении платформы, будут оперативно компенсироваться. Так, например, ошибка в выборе направления движения платформы, допущенная оператором при запуске устройства, не окажет существенно воздействия на качество технологической операции из-за того, что система управления скомпенсирует ошибку и предотвратит возможность нарастания отклонения мобильной платформы от линии, по которой должна осуществляться технологическая обработка.

Таким образом, изобретение позволит улучшить качество выполнения технологической операции, расширит функциональные возможности устройства, обеспечит возможность длительной автономной работы устройства без участия оператора.

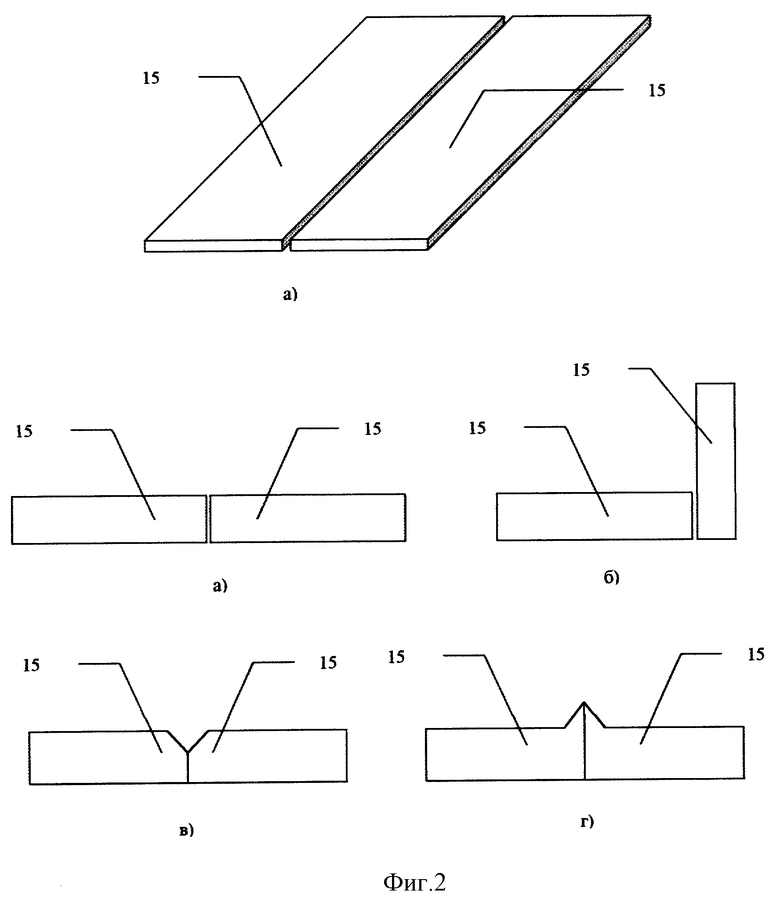

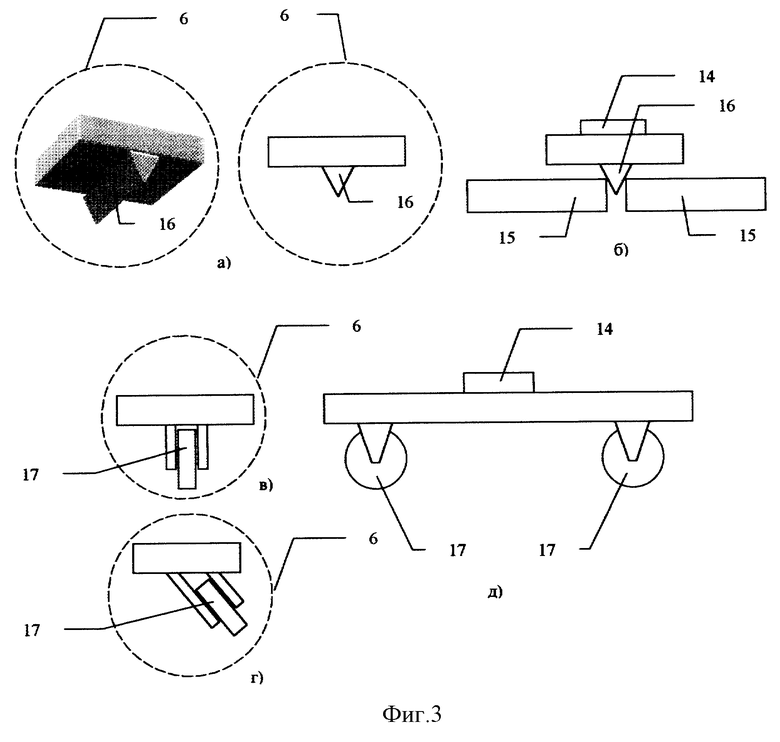

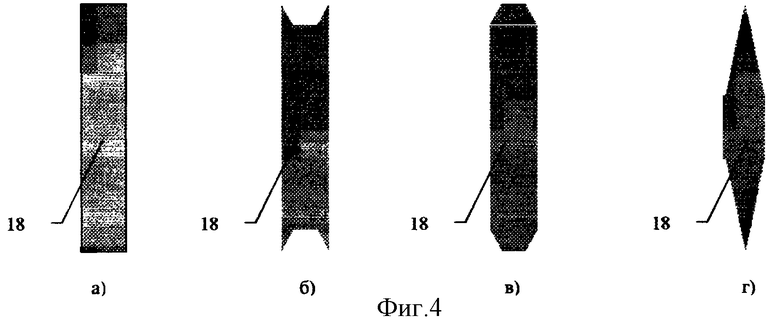

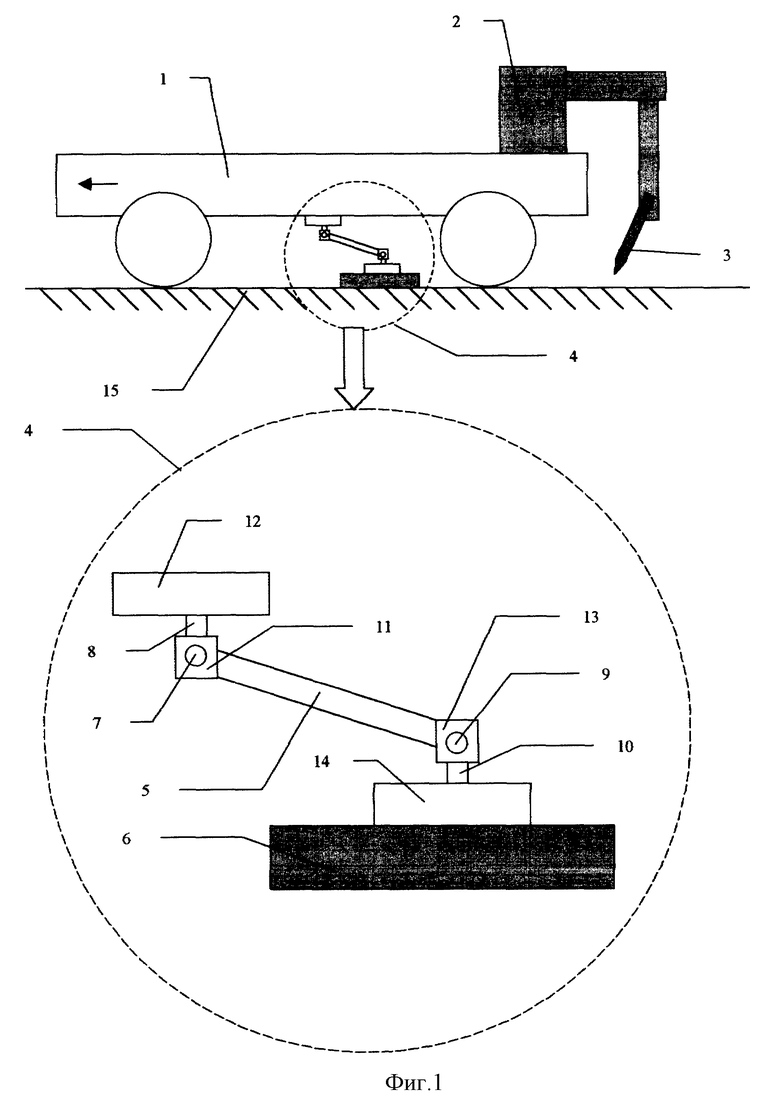

Сущность предлагаемого технического решения иллюстрируется фиг. 1-4. На фиг. 1 представлен общий вид устройства, на фиг. 2 - различные варианты обрабатываемых деталей, на фиг. 3 - различные варианты выполнения рабочего элемента, а на фиг. 4 - поперечное сечение различных типов колес, которыми может быть снабжен рабочий элемент.

На фиг. 1-4 используются следующие обозначения:

1. Мобильная платформа.

2. Манипулятор.

3. Специальное оборудование для выполнения технологической операции.

4. Сенсор положения обрабатываемой детали.

5. Стержень сенсора.

6. Рабочий элемент сенсора.

6. Первая ось первого карданного шарнира.

8. Вторая ось первого карданного шарнира.

9. Первая ось второго карданного шарнира.

10. Вторая ось второго карданного шарнира.

11. Первый конец первого карданного шарнира.

12. Второй конец первого карданного шарнира.

13. Первый конец второго карданного шарнира.

14. Второй конец второго карданного шарнира.

15. Обрабатываемая деталь.

16. Неподвижное контактное устройство рабочего элемента.

17. Подвижное контактное устройство рабочего элемента (колесо).

18. Профиль поперечного сечения колеса.

Предлагаемое устройство для автоматической технологической обработки деталей, предпочтительно крупногабаритных, содержит мобильную платформу 1 (шагающий робот, колесная машина и т.д.), обеспечивающую глобальное перемещение относительно обрабатываемой детали 15. На платформе установлен манипулятор 2, в котором в качестве объекта для манипуляции закреплено оборудование 3 для выполнения технологической операции. Это может быть сварочная головка (технологическая операция - сварка), устройство для нанесения покрытий или окраски (технологическая операция - нанесение покрытия или окраска), измерительная головка (технологическая операция - оценка качества детали, например, зазора между двумя элементами детали) и т.д. Манипулятор обеспечивает локальное перемещение технологического оборудования 3. На мобильной платформе закреплен сенсор 4 относительно положения обрабатываемой детали 15 относительно мобильной платформы. Сенсор содержит стержень 5, на концах которого закреплены первые концы карданных шарниров. Это закрепление выполнено таким образом, что первая ось 7 первого карданного шарнира параллельна первой оси 9 второго карданного шарнира. Второй конец 12 первого карданного шарнира закреплен на мобильной платформе, а второй конец 14 второго карданного шарнира закреплен на рабочем элементе 6 сенсора. Рабочий элемент 6 сенсора 4 имеет предназначенное для взаимодействия с обрабатываемой деталью контактное устройство. Это устройство может быть неподвижным (16) по отношению к рабочему элементу, или подвижным (17) по отношению к рабочему элементу (выполнено в виде одного или двух колес). При наличии двух колес они закреплены таким образом, что оси колес параллельны, а линия, проходящая через центры колес, перпендикулярна осям колес. По крайней мере, один из карданных шарниров снабжен датчиком углового положения, по крайней мере, одной из его осей, например, первый шарнир снабжен датчиком углового положения второй оси 8. Этот датчик положения измеряет угол между элементами 11 и 12 и связан с системой управления устройства для автоматической технологической обработки деталей.

Работает устройство следующим образом. В исходном положении мобильная платформа расположена на обрабатываемой детали, манипулятор имеет такое положение звеньев, при котором оборудование для выполнения технологической операции расположено вблизи обрабатываемой поверхности в рабочем положении. Рабочий элемент сенсора находится в контакте с обрабатываемой деталью, причем взаимодействует с характерным элементом этой детали (зазор между частями детали, выступ, шов и т.д.). Собственно рабочий процесс может осуществляться двумя разными способами, но принцип работы предлагаемого устройства остается при этом одним и тем же. При первом способе платформа перемещается на некоторое расстояние вдоль характерного элемента обрабатываемой детали и останавливается. После этого начинается выполнение рабочего процесса в небольшой зоне за счет перемещения технологического оборудования с помощью манипулятора. По окончании выполнения рабочего процесса в этой зоне платформа перемещается вдоль характерного элемента обрабатываемой детали в новую позицию, и процесс повторяется. При втором способе платформа движется непрерывно, а рабочий процесс осуществляется одновременно с этим движением. В любом случае манипулятор способен скомпенсировать незначительные отклонения от заданной траектории (или позиции), но не может осуществить коррекцию в том случае, когда отклонение слишком велико. Поэтому необходимо перемещать платформу вдоль обрабатываемой поверхности и не допускать значительных отклонений. Именно для этого и служит сенсор. В процессе движения платформы рабочий элемент этого сенсора скользит вдоль характерного элемента обрабатываемой детали (например, зазора между двумя частями этой детали). При правильном движении платформы показания датчика остаются неизменными, а при отклонении платформы от требуемого движения стержень сенсора начинает поворачиваться, датчик поворота оси 8 изменяет свои показания (угол может возрастать или убывать). Система управления, получающая сигнал этого датчика, соответствующим образом изменяет направление движения платформы (например, поворачивая колеса для колесной платформы) и компенсирует, таким образом, возникшее отклонение.

Выше предполагалось, что рабочий элемент прижат к обрабатываемой детали за счет силы тяжести. В некоторых случаях (например, при вертикальном расположении детали) может оказаться необходимым создать специальную силу, которая будет прижимать рабочий элемент к детали. Для этого можно ввести дополнительно пружину на оси 7. Один конец этой пружины будет связан с элементом 12, а второй - с элементом 11. Такая пружина обеспечит дополнительное усилие прижима

Аналогичная пружина может быть введена и для оси 8. Необходимость в этом может возникнуть тогда, когда рабочий элемент должен двигаться вдоль угла, например, при такой конфигурации обрабатываемой детали, как это изображено на фиг. 3,б.

Выше предполагалось, что сенсор содержит только один датчик. В принципе качество сенсора улучшится, если в нем будет использовано несколько датчиков. Наилучший вариант - когда каждая из осей каждого карданного шарнира снабжена датчиком. При наличии всех четырех датчиков система управления получает информацию о том, как направлена платформа в горизонтальном и вертикальном направлениях по отношению к детали, в каком положении она находится и на какой высоте. Наличие этой информации позволяет более качественно управлять платформой и располагать технологическое оборудование в правильном положении относительно детали. В этом случае можно использовать более простой манипулятор (с меньшим числом степеней подвижности) или, в некоторых случаях, вообще отказаться от использования манипулятора и закрепить технологическое оборудование непосредственно на платформе.

Закрепление второго конца 12 первого карданного шарнира на платформе желательно выполнять таким образом, чтобы его вторая ось 8 была перпендикулярна поверхности платформы. Закрепление второго конца 14 второго карданного шарнира на рабочем элементе желательно выполнить таким образом, чтобы его вторая ось 10 была перпендикулярна поверхности рабочего элемента. Отметим, что все четыре конца карданных шарниров не являются обязательными элементами. Так, вместо первых концов этих шарниров может быть использован стержень сенсора (ось вставлена непосредственно в него), а вместо вторых концов - тело платформы или рабочего элемента, соответственно.

Поперечное сечение неподвижного контактного устройства 16 или колес 17 может быть выполнено различным образом. Колеса могут иметь поперечное сечение, ширина которого по мере увеличения радиуса колеса сначала постоянна, а затем уменьшается. Для обрабатываемых деталей типа 2а, 2б, 2в поперечное сечение контактного устройства или колес может иметь треугольную, прямоугольную или трапецеидальную форму, а для деталей типа 2г оно может иметь невыпуклую форму (фиг. 4,б).

В некоторых случаях, как, например, для деталей типа 2г, колеса 17 или неподвижное контактное устройство могут быть закреплены под углом, как это показано на фиг. 3,г.

Обычно желательно закреплять сенсор на подвижной платформе таким образом, чтобы линия, проходящая через эту точку закрепления и точку закрепления манипулятора, проходила параллельно продольной оси платформы.

Пример. На мобильной платформе (четырехногий шагающий робот) закреплен манипулятор с одной степенью подвижности (поперек продольной оси платформы), на конце которого установлено устройство для электросварки. На платформе закреплен сенсор, выполненный в виде стержня с закрепленными на его концах двумя карданными шарнирами, причем это закрепление выполнено таким образом, что те оси этих шарниров, которые расположены ближе к стержню, параллельны, второй конец первого шарнира закреплен на подвижной платформе, второй конец второго шарнира закреплен на рабочем элементе, а все четыре оси шарниров снабжены датчиками углового положения, связанными с системой управления. Закрепление шарниров на платформе и рабочем элементе выполнено таким образом, что оси 8 и 10 перпендикулярны поверхности платформы и рабочего элемента, соответственно. Рабочий элемент снабжен двумя колесами с параллельными осями, а колеса расположены таким образом, что прямая линия, проходящая через центры колес, перпендикулярна осям колес. Колеса в поперечном сечении имеют вид, показанный на фиг. 4. Платформа установлена на горизонтально расположенную деталь, имеющую вид, показанный на фиг. 2,в. Колеса установлены внутри впадины у этой детали, а устройство для электросварки расположено в рабочей позиции, позволяющей осуществлять сварочный процесс внутри этой впадины (манипулятор перемещает сварочную головку перпендикулярно впадине, что позволяет осуществить получение сварочного шва по всей ширине впадины). При движении робота вдоль впадины система управления получает информацию от сенсора, что позволяет осуществлять перемещение робота вдоль впадины на большое расстояние и производить сварку на большой длине (порядка 5-50 метров).

Литература

1. Автоматическое устройство для нанесения покрытий. Акинфиев Т.С., Андреев С.И. АС 1109200, класс B 05 B 13/04, Опубл. БИ N 31 от 23.08.1984.

2. An Industrial Walking Machine for Naval Construction. P. Gonzalez-de-Santos, M.A. Armada, M.A. Jimenez. In book "Proceedings of tbe 1997 IEEE International Conference on Robotics and Automation. Albuquerque, New Mexico, April 1997" ISBN 0-7803-3612-7-4/97, pp. 28-33.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2332156C2 |

| Привод робота | 1985 |

|

SU1303399A1 |

| АВТОМОБИЛЬ ДЛЯ ЗАКЛАДКИ ВЗРЫВЧАТЫХ ВЕЩЕСТВ ВО ВЗРЫВНЫЕ СКВАЖИНЫ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2017 |

|

RU2744832C2 |

| ЭЛЕКТРОННОЕ УСТРОЙСТВО С ТРЕМЯ ПОДВИЖНЫМИ УРОВНЯМИ | 2005 |

|

RU2337499C1 |

| КОМПЛЕКС ВОЗДУШНОГО НАБЛЮДЕНИЯ НА ОСНОВЕ ПРИВЯЗНОГО АЭРОСТАТА | 2011 |

|

RU2462390C1 |

| НАСОСНАЯ СИСТЕМА И СПОСОБ ЕЕ УПРАВЛЕНИЯ | 1993 |

|

RU2107838C1 |

| Сельскохозяйственный робот-комбайн | 2019 |

|

RU2728225C1 |

| Устройство для внутритрубной роботизированной механической очистки поверхности трубопроводов | 2024 |

|

RU2837919C1 |

| РАБОЧЕЕ ОРУДИЕ | 1991 |

|

RU2046885C1 |

| СИСТЕМА ДЛЯ ПРИГОТОВЛЕНИЯ КОФЕЙНОГО НАПИТКА, КАРТРИДЖ УПАКОВКИ МОЛОТОГО КОФЕ ДЛЯ ИСПОЛЬЗОВАНИЯ С ТАКОЙ СИСТЕМОЙ, СПОСОБ ПРИГОТОВЛЕНИЯ НАПИТКА ПОСРЕДСТВОМ УПОМЯНУТОЙ СИСТЕМЫ И СПОСОБ ПОДАЧИ МОЛОТОГО КОФЕ ИЗ УПОМЯНУТОГО КАРТРИДЖА УПАКОВКИ МОЛОТОГО КОФЕ | 2011 |

|

RU2557749C2 |

Изобретение относится к области машиностроения и может быть использовано при автоматическом выполнении технологических операций. На мобильной платформе установлен манипулятор с технологическим оборудованием и смонтирован сенсор положения обрабатываемой детали, выполненный в виде стержня. На концах стержня закреплены первый и второй карданные шарниры. Ближайшие к стержню оси шарниров параллельны одна другой. Второй конец первого шарнира закреплен на подвижной платформе. Второй конец второго шарнира закреплен на рабочем элементе. По меньшей мере одна из осей одного из шарниров оснащена датчиком углового положения. Датчик связан с системой управления. Последняя связана с мобильной платформой, манипулятором и технологическим оборудованием. На рабочем элементе могут быть смонтированы два колеса с параллельными осями, имеющие в поперечном сечении различную форму. В результате обеспечивается расширение функциональных возможностей технологического оборудования, повышение качества выполнения технологических операций, упрощение конструкции устройства и увеличение времени его работы без оператора. 6 з.п.ф-лы, 4 ил.

| An Industrial Walking Machine for Naval Construction | |||

| P | |||

| GONZALES-DE-SANTOS, M.A.ARMADA, M.A.JIMENEZ | |||

| In book "Proceedings of the, 1997 IEEE International Conference on Robotics and Automation" | |||

| Albuquerque, New Mexico, 1997, p.p.28-33 | |||

| Промышленный робот | 1978 |

|

SU732134A1 |

| Устройство для точной остановки ходовой тележки манипулятора | 1983 |

|

SU1156907A1 |

| Промышленный робот | 1978 |

|

SU719865A1 |

| DE 4300566 AI, 15.07.1993 | |||

| DE 4013168 AI, 31.10.1990 | |||

| US 4736826, 12.04.1988. | |||

Авторы

Даты

2001-02-20—Публикация

1999-12-07—Подача