Изобретение относится к области порошковой металлургии, а именно к оборудо- ванию для горячей изостатической обработки материалов, в том числе гранул и порошков. Наиболее эффективно оно может быть использовано в составе крупных газо- статов для обработки предварительно разогретых заготовок с наружным диаметром свыше 800 мм при высоких (до 200 МПа и выше) давлениях и температурах (до 1500°С и выше) газовой рабочей среды.

Известен газостат фирмы АБРА АГ (Швейцария) марки АДКА для обработки заготовок с диаметром и высотой до 1000 мм при давлении до 60 МПа и температуре до 1100°С. Его общий вид представлен в приложении 1. Он содержит подвижную станину, контейнер с пробками и опорную стойку, состоящую из двух кронштейнов, которые крепятся к его нижней пробке, Газо- стат выполнен с верхней загрузкой заготовок.

Недостатком описанного газостата является установка контейнера на нижней пробке. При этом нижний торец контейнера использован для опоры и его обслуживание затруднено. Также затруднено обслуживание уплотнений и других устройств, закрепленных на нижней пробке.

Известен газостат фирмы АСЕА (Шве- ция), содержащий подвижную станину и контейнер с пробками, консольно закрепленный на опорной стойке. Контейнер состоит из внутренней втулки, фланцев, скрепляющей обмотки и кожуха с винтовы- ми каналами охлаждения. Недостатками этого конструктивного решения являются: во-первых, контакт охлаждающей жидкости со скрепляющей обмоткой контейнера, застой этой жидкости в слое обмотки, что при- водит к коррозии ленты и сокращению срок службы контейнера: во-вторых, наличие слоя этой обмотки между охлаждающей жидкостью и втулкой контейнера, что приводит к снижению эффективности ее охлаждения, по- скольку увеличивает перепад температуры между охлаждаемой поверхностью обмотки и внутренней поверхностью втулки; в-третьих, возможность попадания газа в систему охлаждения при появлении трещины во втулке контейнера и повреждения системы охлаждения; в-четвертых, возможность использования консольного крепления контейнера преимуществен но для обработки относительно небольших заготовок, т. к. для крупных контейнеров были бы необходимы массивные и металлоемкие опорные стойки.

Известен газостат конструкции ВНИИ- МЕТМАШ модели КП-379, содержащий, как и предыдущий, подвижную станину и контейнер с пробками, консольно закрепленный на опорной стойке. Контейнер газостата содержит три втулки, фланцы и скрепляющую обмотку. Охлаждаемой втулкой является средняя. На ее наружной поверхности образованы винтовые канавки, а вблизи торцов - кольцевые коллекторные канавки. Таким образом, между средней и наружной втулками образованы винтовые канавки для циркуляции охлаждающей жидкости. В этой конструкции охлаждаемая поверхность приближена ко внутренней втулке и повышена эффективность охлаждения. Появление трещины во внутренней втулке не приведет к попаданию газа в систему охлаждения, и охлаждающая жидкость не контактирует со скрепляющей обмоткой, торцы контейнера свободны для обслуживания.

Недостатками такого газостата являются, как и в предыдущем случае, ограничение применения консольного крепления контейнера, а также необходимость использования трех втулок контейнера вместо одной, что увеличивает габариты, трудоемкость изготовления и стоимость контейнера.

Известна также конструкция контейнера пресса для выдавливания металла, который выполнен из наружной и внутренней втулок. При этом внутренняя втулка состоит из продольных частей-секторов. В секторах предусмотрены каналы, которые используют для нагрева, охлаждения и размещения уплотнений. Каналы могут быть образованы канавками, выполненными на прилегающих боковых сторонах секторов или на их наружных цилиндрических поверхностях, либо отверстиями, предусмотренными в секторах.

Описанное решение не может использоваться в составе газостата, поскольку будут иметь место утечки газа высокого давления по стыкам между соседними секторами в стороны торцов контейнера, закрытого пробками.

Наиболее близким к изобретению, принятым за прототип, является газостат шведской фирмы АСЕА марки QIN-250, предназначенный для обработки заготовок с диаметром до 1250 мм, высотой до 2200 мм при давлении до 150 МПа и температуре до 1260°С. Он содержит подвижную станину, конвейер с пробками, установленный нижним торцом на опорной стойке с двумя опорами. Контейнер газостата содержит внутреннюю втулку, составную втулку охлаждения, высокопрочную обмотку и фланцы. При этом составная втулка охлаждения выполнена из отдельных стержней, каждый из которых имеет форму шестигранного прутка. В результате пространства между

прутками, наружной поверхностью внутренней втулки и внутренней поверхностью обмотки образуют каналы охлаждения, параллельно соединенные с коллекторами, выполненными в виде кольцевых полостей на внутренних цилиндрических поверхностях фланцев.

Недостатком газостата, принятого за прототип, является контакт жидкости, охлаждающей контейнер, со слоем и .связан- ная с этим возможная коррозия ленты, что снижает срок службы контейнера и газостата в целом.

Другим недостатком этого газостата является возможность попадания газа из кон- тейнера в систему его охлаждения при появлении трещины в стенке внутренней втулки и связанная с этим возможность образования пара, повышения давления и повреждения системы охлаждения, т. е. пониженная безопасность эксплуатации оборудования.

Третьим недостатком газостата, принятого за прототип, является параллельное соединение каналов охлаждения контейнера, неравномерное в осевом направлении охлаждение внутренней втулки, а следовательно, пониженная эффективность охлаждения и повышенные эксплуатационные расходы.

Четвертым недостатком газостата, принятого за прототип, является использование нижнего торца контейнера для опоры. Это затрудняет техническое обслуживание оборудования.

Целью изобретения является устранение указанных недостатков, т. е. увеличение срока службы, безопасность, удобство обслуживания и снижение эксплуатационных расходов газостата.

Поставленная цель достигается созданием газостата, содержащего подвижную станину, контейнер, включающий внутреннюю втулку, втулку охлаждения, состоящую из стержней, скрепляющую обмотку, флан- цы с коллекторами, а также пробки, нагревательное устройство и опорную стойку контейнера, при этом в стержнях выполнены сквозные отверстия, которые соединены с коллекторами, а опорная стойка выполне- на в виде двух кронштейнов, соединенных с контейнером. В отверстиях стержней размещены сердечники. Между стержнями и втулкой размещена прокладка из пластичного теплопроводного материала, напри- мер меди. Между стержнями с отверстиями размещены стержни без отверстий.

Данное техническое решение существенно отличается от известных, во-первых, использованием оригинальной системы охлаждения контейнера, которая максимально приближена к внутренней втулке и в то же время изолирована от нее и от скрепляющей обмотки; во-вторых, тем, что опорная стойка выполнена в виде двух соединенных с контейнером кронштейнов, что позволило независимо от размеров и массы контейнера освободить его торцы для технического обслуживания.

Использование данного технического решения позволяет исключить контакт охлаждающей жидкости с обмоткой, предотвратить ее коррозию, что увеличивает срок службы контейнера и газостата в целом.

Изоляция системы охлаждения от внутренней втулки позволяет (даже при появлении во втулке трещины) избежать попадания давления и повреждения системы. Это повышает безопасность эксплуатации газостата.

Использование указанного технического решения позволяет в отличие от прототипа, избежать параллельного соединения каналов охлаждения контейнера, применяя последовательное или комбинированное параллельно-последовательное соединение, повысить равномерность охлаждения внутренней втулки контейнера. Варьируя количество стержней с отверстиями (то есть количество водоохлаждаемых стержней), форму сечения и размеры сердечников, можно изменять суммарную поверхность теплообмена стержней, поверхность теплообмена каждого из стержней, скорость жидкости в канале стержня, а в результате - предотвратить повышенный расход жидкости, охлаждающей контейнер, и снизить эксплуатационные расходы.

Дальнейшего снижения эксплуатационных расходов можно достичь, разместив между стержнями и втулкой прокладку из пластичного теплопроводного материала, например меди. Такая прокладка за счет пластической деформации уже в процессе изготовления контейнера заполняет неизбежные зазоры между втулкой и стержнями, увеличивает поверхность контакта с этими деталями и улучшает теплопередачу между ними. В результате уменьшается перепад температур между охлаждаемой поверхностью стержней и внутренней поверхностью втулки, снижается температура поверхностей, контактирующих с уплотнениями высокого давления, повышается стойкость последних, что приводит к дальнейшему снижению эксплуатационных расходов.

Указанное техническое решение предусматривает соединение кронштейнов опорной стойки с боковой поверхностью контейнера или его фланцами. Это позволяет освободить (в отличие от прототипа) его нижний торец и существенно облегчает техническое обслуживание оборудования.

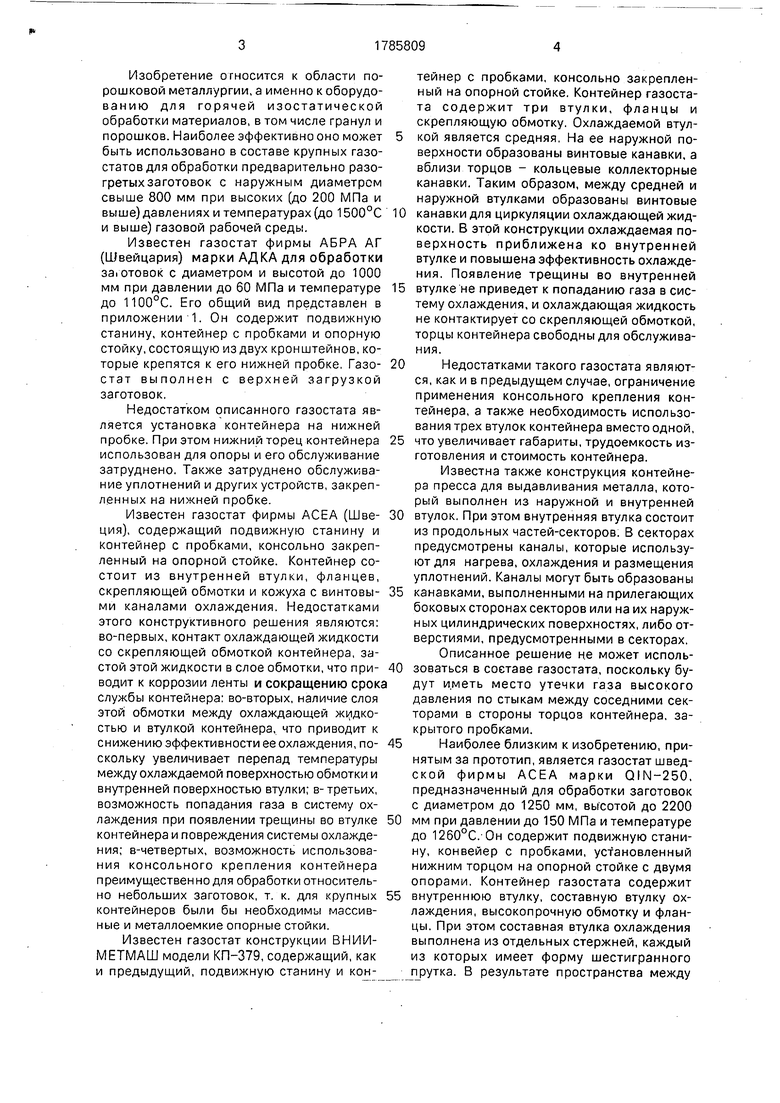

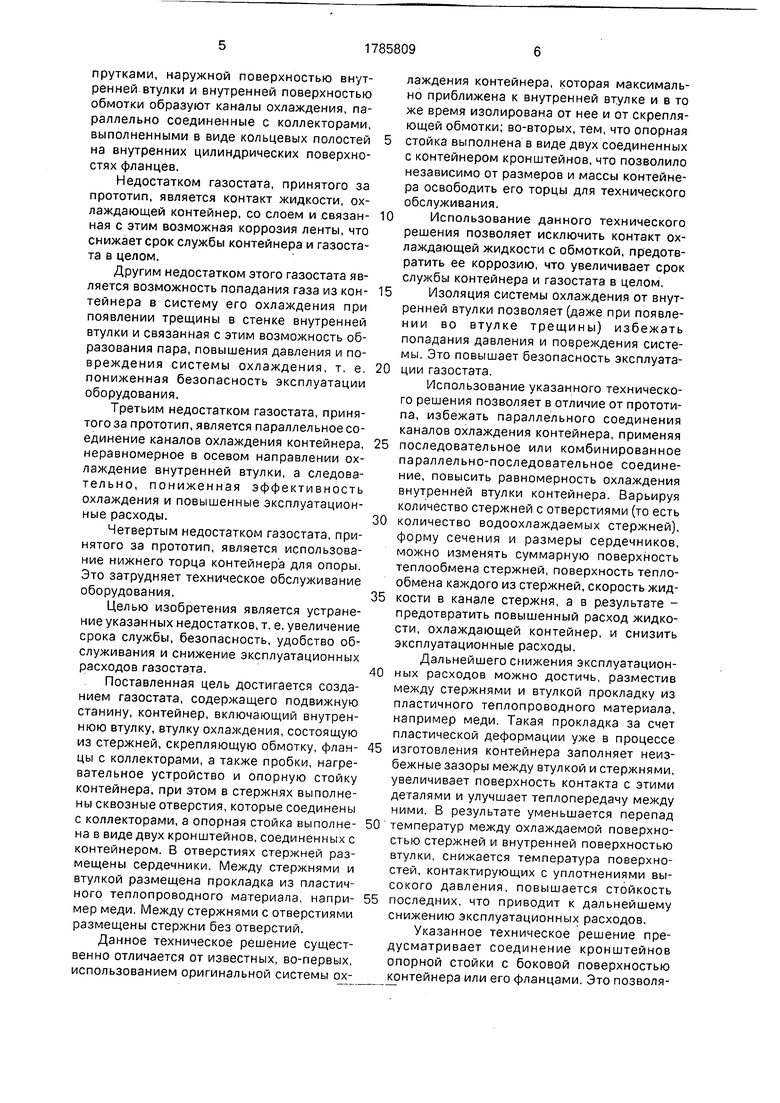

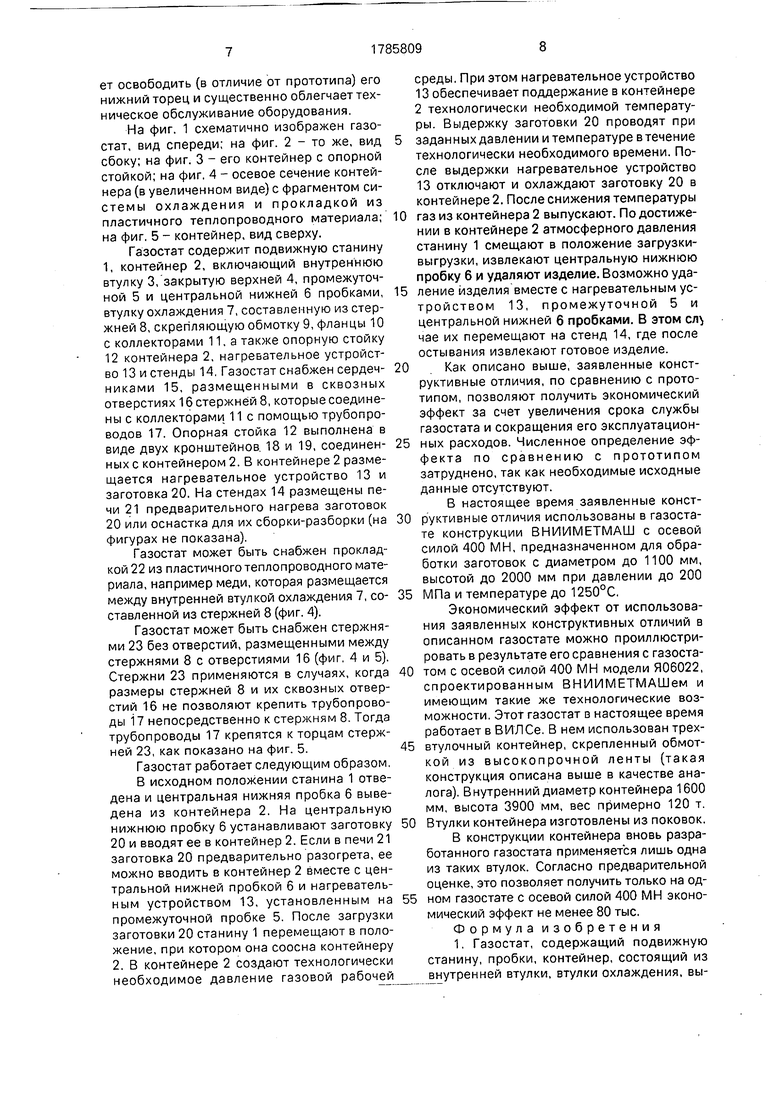

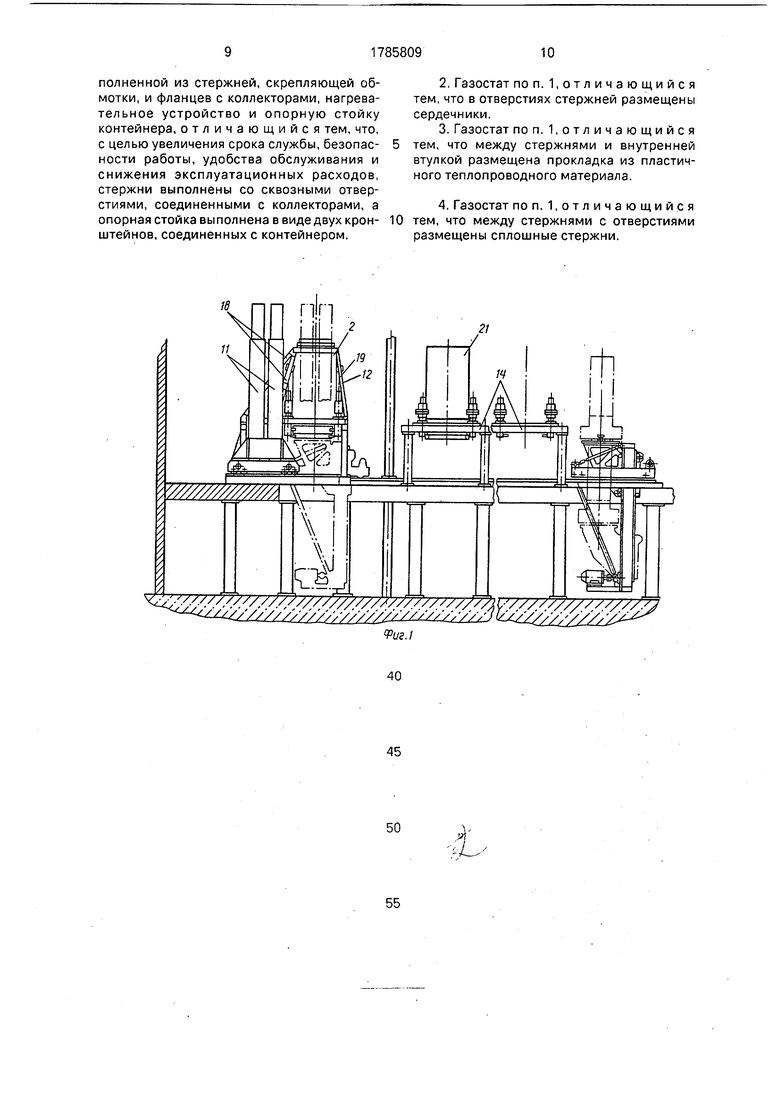

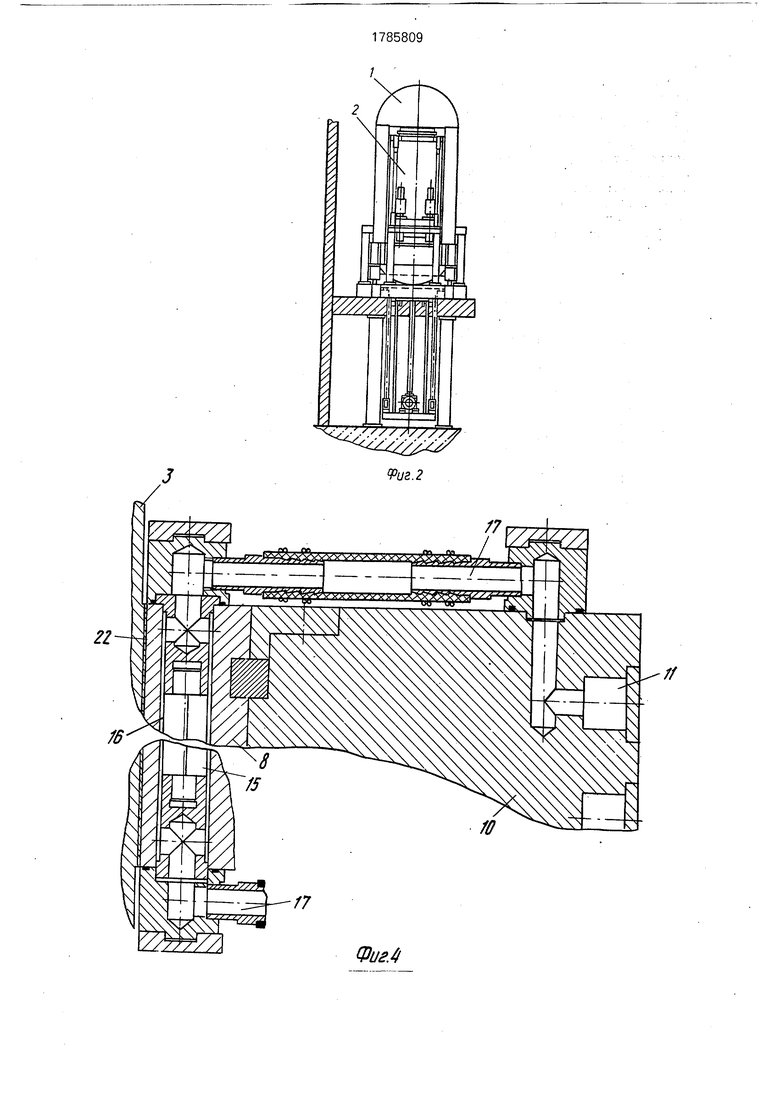

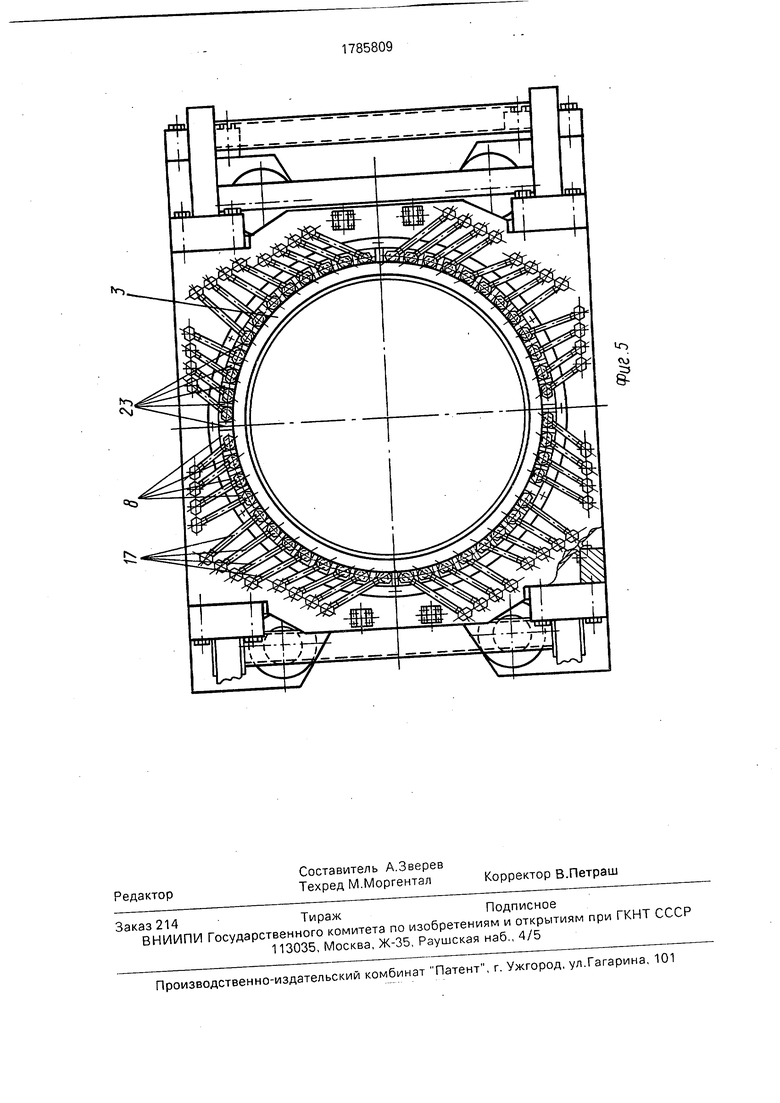

На фиг. 1 схематично изображен газо- стат, вид спереди; на фиг. 2 - то же, вид сбоку; на фиг. 3 - его контейнер с опорной стойкой; на фиг. 4 - осевое сечение контейнера (в увеличенном виде) с фрагментом си- стемы охлаждения и прокладкой из пластичного теплопроводного материала; на фиг. 5 - контейнер, вид сверху.

Газостат содержит подвижную станину 1, контейнер 2, включающий внутреннюю втулку 3, закрытую верхней 4, промежуточной 5 и центральной нижней 6 пробками, втулку охлаждения 7, составленную из стержней 8, скрепляющую обмотку 9, фланцы 10 с коллекторами 11, а также опорную стойку 12 контейнера 2, нагревательное устройство 13 и стенды 14. Газостат снабжен сердечниками 15, размещенными в сквозных отверстиях 16 стержней 8, которые соединены с коллекторами 11с помощью трубопроводов 17. Опорная стойка 12 выполнена в виде двух кронштейнов. 18 и 19, соединенных с контейнером 2. В контейнере 2 размещается нагревательное устройство 13 и заготовка 20. На стендах 14 размещены печи 21 предварительного нагрева заготовок 20 или оснастка для их сборки-разборки (на фигурах не показана).

Газостат может быть снабжен прокладкой 22 из пластичного теплопроводного материала, например меди, которая размещается между внутренней втулкой охлаждения 7, составленной из стержней 8 (фиг. 4).

Газостат может быть снабжен стержнями 23 без отверстий, размещенными между стержнями 8 с отверстиями 16 (фиг. 4 и 5). Стержни 23 применяются в случаях, когда размеры стержней 8 и их сквозных отверстий 16 не позволяют крепить трубопроводы 17 непосредственно к стержням 8. Тогда трубопроводы 17 крепятся к торцам стержней 23, как показано на фиг. 5.

Газостат работает следующим образом.

В исходном положении станина 1 отведена и центральная нижняя пробка б выведена из контейнера 2. На центральную нижнюю пробку 6 устанавливают заготовку 20 и вводят ее в контейнер 2. Если в печи 21 заготовка 20 предварительно разогрета, ее можно вводить в контейнер 2 вместе с центральной нижней пробкой 6 и нагревательным устройством 13, установленным на промежуточной пробке 5. После загрузки заготовки 20 станину 1 перемещают в положение, при котором она соосна контейнеру 2. В контейнере 2 создают технологически необходимое давление газовой рабочей

среды. При этом нагревательное устройство 13 обеспечивает поддержание в контейнере 2 технологически необходимой температуры. Выдержку заготовки 20 проводят при

заданных давлении итемпературе втечение технологически необходимого времени. После выдержки нагревательное устройство 13 отключают и охлаждают заготовку 20 в контейнере 2. После снижения температуры

0 газ из контейнера 2 выпускают. По достижении в контейнере 2 атмосферного давления станину 1 смещают в положение загрузки- выгрузки, извлекают центральную нижнюю пробку 6 и удаляют изделие. Возможно уда5 ление изделия вместе с нагревательным устройством 13, промежуточной 5 и центральной нижней 6 пробками. В этом сл чае их перемещают на стенд 14, где после остывания извлекают готовое изделие.

0 Как описано выше, заявленные конструктивные отличия, по сравнению с прототипом, позволяют получить экономический эффект за счет увеличения срока службы газостата и сокращения его эксплуатацион5 ных расходов. Численное определение эффекта по сравнению с прототипом затруднено, так как необходимые исходные данные отсутствуют.

В настоящее время заявленные конст0 руктивные отличия использованы в газоста- те конструкции ВНИИМЕТМАШ с осевой силой 400 МН, предназначенном для обработки заготовок с диаметром до 1100 мм, высотой до 2000 мм при давлении до 200

5 МПа и температуре до 1250°С.

Экономический эффект от использования заявленных конструктивных отличий в описанном газостате можно проиллюстрировать в результате его сравнения с газоста0 том с осевой силой 400 МН модели Я06022, спроектированным ВНИИМЕТМАШем и имеющим такие же технологические возможности. Этот газостат в настоящее время работает в ВИЛ Се. В нем использован трех5 втулочный контейнер, скрепленный обмоткой из высокопрочной ленты (такая конструкция описана выше в качестве аналога). Внутренний диаметр контейнера 1600 мм, высота 3900 мм, вес примерно 120 т.

0 Втулки контейнера изготовлены из поковок. В конструкции контейнера вновь разработанного газостата применяется лишь одна из таких втулок. Согласно предварительной оценке, это позволяет получить только на од5 ном газостате с осевой силой 400 МН экономический эффект не менее 80 тыс. Формула изобретения 1. Газостат, содержащий подвижную станину, пробки, контейнер, состоящий из внутренней втулки, втулки охлаждения, выполненной из стержней, скрепляющей обмотки, и фланцев с коллекторами, нагревательное устройство и опорную стойку контейнера, отличающийся тем, что, с целью увеличения срока службы, безопасности работы, удобства обслуживания и снижения эксплуатационных расходов, стержни выполнены со сквозными отверстиями, соединенными с коллекторами, а опорная стойка выполнена в виде двух кронштейнов, соединенных с контейнером.

2. Газостат по п. 1,отличающийся тем, что в отверстиях стержней размещены сердечники.

3. Газостат поп. 1,отличающийся тем, что между стержнями и внутренней втулкой размещена прокладка из пластичного теплопроводного материала.

4. Газостат поп. 1,отличающий с я тем, что между стержнями с отверстиями размещены сплошные стержни.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОСТАТ | 2010 |

|

RU2429105C1 |

| Газостат | 1976 |

|

SU556894A2 |

| ГАЗОСТАТ | 2008 |

|

RU2393057C2 |

| ГАЗОСТАТ | 2009 |

|

RU2427449C1 |

| ГАЗОСТАТ | 2007 |

|

RU2368463C2 |

| ГАЗОСТАТ | 2011 |

|

RU2455113C1 |

| ГАЗОСТАТ | 2010 |

|

RU2434714C2 |

| ДВУХКАМЕРНЫЙ ГАЗОСТАТ | 2011 |

|

RU2467834C1 |

| ГАЗОСТАТ | 2011 |

|

RU2479380C2 |

| ГАЗОСТАТ | 2009 |

|

RU2415736C1 |

Сущность: на центральную нижнюю пробку 6 устанавливают заготовку 20 и вводят ее в контейнер 2, после чего станину перемещают в положение, соосное с контейнером 2. В контейнере 2 создают необходимое давление газовой среды, а нагревательное устройство 13 обеспечивает необходимую температуру. Производят выдержку заготовки, после чего отключают нагрев, охлаждают заготовку, выпускают газ из контейнера и удаляют заготовку. Благодаря тому, что опорная стойка выполнена в виде двух кронштейнов 18 и 19, соединенных с контейнером, а контейнер состоит из внутренней втулки 3, скрепляющей обмотки 9 фланцев 10 с коллекторами,и втулки охлаждения 7, выполненной из стержней со сквозными отверстиями, соединенными с коллекторами, достигается высокий срок службы газостата, безопасность работы с ним, удобство обслуживания и снижение эксплуатационных расходов. 3 з. п. ф-лы, 5 ил. (Л С

50

Л

.

| Техническая документация газоста- та марки АДКА, фирма АБРА АГ, Швейцария, 1980 и др | |||

| Зверев А | |||

| Д | |||

| и др | |||

| Зарубежное оборудование для газостатической обработки: Обзор | |||

| - М.: ЦНИИТЭтяжмаш, 1987, сер | |||

| Металлургическое оборудование, 1, вып.З | |||

| Зверев А | |||

| Д | |||

| и др | |||

| Газостаты конструкции ВНИИМЕтмаша - Коломенского СПО | |||

| - Кузнечно-штамповочное производство, 1983, №5 | |||

| с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Патент США №3042195, кл, 72-272,1962 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-01-07—Публикация

1991-01-31—Подача