Заявляемое изобретение относится к инструментам для механической обработки поверхности деталей и, в частности, к вибродемпфирующему инструменту.

Инструмент для механической обработки поверхности деталей обычно состоит из основного тела и режущего (сверлящего, фрезерующего или шлифующего) наконечника (головки). Недостаточная жесткость основного тела инструмента и связанная с этим вибрация при его работе приводит (может привести) к снижению эффективности и точности обработки, разогреву основного тела, требует большей мощности привода и работа такого инструмента сопровождается значительным шумом. Для приспособления инструмента к условиям работы используются различные дополнительные устройства, снижающие вибрацию основного тела (вибродемпфирующие приспособления).

Известен инструмент для обработки металлов резанием, включающий основное тело в виде металлического стержня и резец, причем основное тело снабжено несколькими демпфирующими элементами [WO 0245892, М. кл. В23В 51/02, 2002]. Демпфирующие элементы, выполненные из того же или другого металла в виде накладок различной формы, закреплены на поверхности основного тела.

Однако отдельные демпфирующие накладки создают трудности в балансировке инструмента и ненадежны в работе.

Также известен инструмент для механической обработки, у которого основное тело выполнено из двух частей. Верхняя часть имеет в дистальной части выемку, а нижняя часть имеет цилиндрический выступ, входящий с зазором в цилиндрическую выемку верхней части. В зазор вложена демпфирующая прокладка, выполненная из вязкоэластичного материала [ЕР 1266710, М. кл. В23В 29/02, 2002]. Указывается, что прокладка поглощает вибрацию, не вызывая разогрева при работе.

Однако такая конструкция не обеспечивает достаточной жесткости и позволяет демпфировать инструмент только в области низких частот, в силу чего нельзя повысить скорость и качество обработки.

Наиболее близким по совокупности существенных признаков к заявляемому является инструмент для механической обработки поверхности деталей, включающий основное тело и обрабатывающую головку, причем основное тело в значительной части выполнено из композитного материала высокой жесткости, включающего углеродное волокно, или углеродное волокно в смеси с высокополимерным волокном, или то же с добавками углерода в виде шлака [US 6129077, М. кл. B23D 61/00, 2000]. Инструмент предназначен для резания, шлифования и других видов механической обработки поверхности стекла, дерева, кирпича, керамики, гранита и других подобных материалов. Прокладки из композитного материала оказывают вибродемпфирующее действие при обработке указанных материалов.

Однако при обработке металла жесткость и упругость инструмента должна быть выше, чем при шлифовании, в частности, деталей из камня, керамики, стекла и т.д. Технический результат, достигаемый в заявляемом изобретении, заключается в повышении жесткости и прочности основного тела инструмента.

Указанный технический результат достигается тем, что у инструмента для механической обработки поверхности деталей, включающего основное тело инструмента, выполненное с использованием углеродного волокна, и обрабатывающую головку, основное тело инструмента выполнено из углеродного волокна, скрепленного полимерным связующим, и дополнительно содержит полиэдральные многослойные наноструктуры фуллероидного типа с межслоевыми расстояниями 0,34-0,36 нм и удельным электрическим сопротивлением не более 2,5×10-4 Ом·см при давлении 1,2 Кбар, взятые в количестве 0,05-20% от массы полимерного связующего.

Основное тело инструмента может быть выполнено также из углепластика (углеродное волокно, скрепленное полимерным связующим), в котором связующее содержит, помимо полиэдральных наноструктур, также фуллерены общей формулы С-60, С-70, С-76, С-78, С-84, или их смеси, или углеродные нанотрубки, или смеси фуллеренов и нанотрубок. Общее количество указанных нанодобавок не превышает 20% от массы полимерного связующего. Соотношение полиэдральных наноструктур с фуллеренами и нанотрубками составляет от 5:1 до 1:10000.

Полиэдральные многослойные углеродные наноструктуры фуллероидного типа выделены из корки катодного депозита, полученного термическим или плазменным распылением графитового анода в условиях постоянного тока в промежутке между анодом и катодом в атмосфере инертного газа так, как это описано в патенте [RU 2196731, 2000].

Полиэдральные многослойные углеродные наноструктуры фуллероидного типа обладают высокой термо- и баростойкостью (более 100 Кбар при температуре свыше 3000°С).

Фуллерены и нанотрубки получают так, как это описано в патенте [RU 2234457, 2001], в качестве углеродного волокна используют прямые филаменты диаметром от 1 до 500 мкм, например углеродное волокно в составе однонаправленных тканей. В частности, использовали филаментную однонаправленную ткань, которая состоит из прядей углеродного волокна, расположенных параллельно друг другу в одной плоскости и скрепленных поперек стеклянной нитью, например углеродную однонаправленную ткань марки YSH-60A корпорации NIPPON GRAPHITE FIBER Corp.(Япония). Перед пропиткой связующим стеклянные нити удаляют.

В качестве полимерного связующего можно использовать эпоксидиановые смолы марок ЭХД, ЭФНБ, ВС-2526, эпоксифенольные смолы, например, марки СФ-10, полиэфиры, имидазольные связующие, такие как полиимидазол или полиоксибензимидазол и др. Соотношение компонентов в углепластике составляет 50-90% масс. углеродного волокна и 10-50% масс. полимерного связующего.

Углепластик может быть получен следующим образом. Полиэдральные многослойные углеродные наноструктуры фуллероидного типа или их смеси с нанотрубками и фуллеренами вводят в количестве от 0,1% до 50% от массы связующего в жидкую смолу или в отвердитель связующего с помощью перемешивания в ультразвуковом гомогенизаторе. Так получают концентрат добавки. Концентрат затем механически перемешивают в массе связующего. Углеродное волокно в форме прямых филаментов пропитывают связующим погружением в ванну со связующим, после чего пропускают через фильеры и формуют основное тело инструмента методом пултрузии [Лысенко А.А. «Технологии пултрузии». Композиционный мир, №1, СПб, 2007 г. С.8-13]. В случае, если вводятся фуллерены, перед пропиткой связующим углеродное волокно пропускают через ванну, содержащую раствор фуллеренов, например, в ароматических углеводородах и т.п.

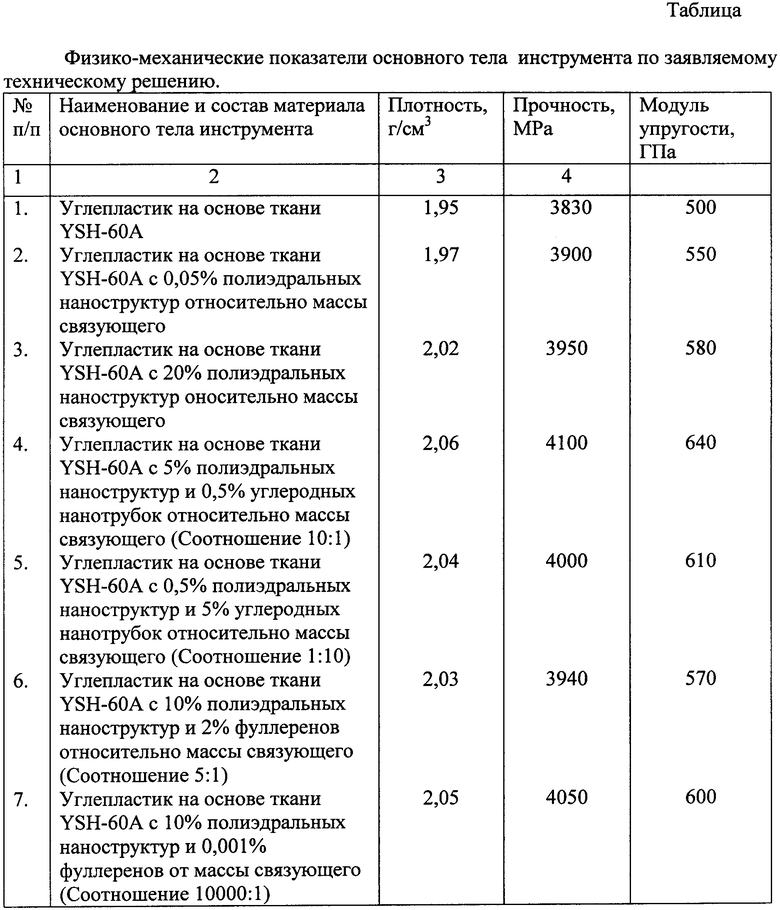

Сформованное основное тело инструмента имеет следующие физико-механические показатели, представленные в таблице.

Для сравнения в таблице приведены физико-механические показатели углепластика, выполненного из того же углеродного волокна, но без добавления полиэдральных многослойных наноструктур фуллероидного типа или других нанодобавок.

Из таблицы видно, что основное тело заявляемого инструмента обладает более высоким модулем упругости, определяющим жесткость, чем основное тело инструмента, выполненное из углепластика, не содержащего полиэдральных многослойных наноструктур фуллероидного типа.

С основным телом инструмента может быть соединена любая обрабатывающая головка: резец, фреза, сверло, шлифовальный инструмент. Заявляемый инструмент пригоден для обработки поверхности деталей из металла, камня, стекла, керамики и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАНОКОМПОЗИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОЛИМЕРНЫХ СВЯЗУЮЩИХ | 2009 |

|

RU2437902C2 |

| КОМПОЗИТНАЯ АРМАТУРА "АСТРОФЛЕКС" (ВАРИАНТЫ) | 2009 |

|

RU2405091C1 |

| НАНОКОМПОЗИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МИНЕРАЛЬНЫХ ВЯЖУЩИХ | 2009 |

|

RU2436749C2 |

| СПЕЧЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2003 |

|

RU2281341C2 |

| НЕЛИНЕЙНО-ОПТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ ОГРАНИЧЕНИЯ ПОТОКОВ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ | 2001 |

|

RU2238577C2 |

| ПОЛИЭДРАЛЬНЫЕ МНОГОСЛОЙНЫЕ УГЛЕРОДНЫЕ НАНОСТРУКТУРЫ ФУЛЛЕРОИДНОГО ТИПА | 2000 |

|

RU2196731C2 |

| НАНОКОМПОЗИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МИНЕРАЛЬНЫХ ВЯЖУЩИХ | 2013 |

|

RU2538410C1 |

| ПАСТА ДЛЯ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА СВИНЦОВОГО АККУМУЛЯТОРА И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2237316C2 |

| ПРЕПРЕГ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2005 |

|

RU2278028C1 |

| БЕТОННАЯ СМЕСЬ | 2007 |

|

RU2355656C2 |

Изобретение относится к инструментам для механической обработки деталей, в частности к вибродемпфируемому инструменту, и может быть использовано для обработки деталей из металла, камня, стекла, керамики. Инструмент имеет основное тело и обрабатывающую головку-резец, фрезу или сверло. Основное тело инструмента выполнено из углеродного волокна, полиэдральных многослойных углеродных наноструктур фуллероидного типа с межслойным расстоянием 0,34-0,36 нм, средним размером частиц 60-200 нм и удельным электрическим сопротивлением не более 2,5×10-4 Ом·см при давлении 1,2 Кбар и полимерного связующего. Полиэдральные многослойные углеродные наноструктуры фуллероидного типа взяты в количестве 0,05-20% от массы полимерного связующего. Изобретение обеспечивает повышение жесткости и прочности основного тела инструмента. 2 з.п. ф-лы, 1 табл.

1. Инструмент для механической обработки поверхности деталей, включающий основное тело, выполненное с использованием углеродного волокна, и обрабатывающую головку, отличающийся тем, что основное тело выполнено из углеродного волокна, скрепленного полимерным связующим, и дополнительно содержит полиэдральные многослойные углеродные наноструктуры фуллероидного типа с межслойным расстоянием 0,34-0,36 нм, средним размером частиц 60-200 нм и удельным электрическим сопротивлением не более 2,5·10-4 Ом·см при давлении 1,2 Кбар, взятые в количестве 0,05-20% от массы полимерного связующего.

2. Инструмент по п.1, отличающийся тем, что основное тело дополнительно содержит углеродные нанотрубки, взятые в соотношении с полиэдральными многослойными углеродными наноструктурами фуллероидного типа от 1:10 до 10:1 при общем содержании нанодобавок 0,05-20% от массы полимерного связующего.

3. Инструмент по п.1, отличающийся тем, что основное тело дополнительно содержит фуллерены, взятые в соотношении с полиэдральными многослойными углеродными наноструктурами фуллероидного типа от 1:5 до 1:10000 при общем содержании нанодобавок 0,05-20% от массы полимерного связующего.

| US 6129077 А, 10.10.2000 | |||

| ПОЛИЭДРАЛЬНЫЕ МНОГОСЛОЙНЫЕ УГЛЕРОДНЫЕ НАНОСТРУКТУРЫ ФУЛЛЕРОИДНОГО ТИПА | 2000 |

|

RU2196731C2 |

| RU 2003120078 A, 10.01.2005 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2009-05-10—Публикация

2007-03-12—Подача