Изобретение относится к химии неметаллических соединений, а именно к химии углерода, и, в частности, к получению многослойных углеродных наноструктур фуллероидного типа. Указанные структуры обладают высокой химической стабильностью при существенной пористости, а также высокой термобароустойчивостью и могут найти применение в различных отраслях химической технологии.

Многослойные углеродные наноструктуры фуллероидного типа образуются как побочный продукт при получении фуллеренов и нанотрубок термическим распылением графитового анода в плазме дугового разряда, горящей в атмосфере инертного газа, например, аргона или гелия. Продукты распыления осаждаются на охлаждаемых стенках камеры и, в основном, на поверхности катода. При этом выход целевого продукта - фуллеренов или нанотрубок - зависит от нескольких факторов, в частности, от поддержания межэлектродного расстояния на фиксированном уровне и от поддержания минимального возможного тока дуги, необходимого для ее стабильного горения. Случайное изменение этих параметров на несколько минут превращает катодный осадок в "бесполезный твердый кусок запекшегося графита" [Ebbesen T.W. Ann. Rev. Mater. Sci., 1994, V 24, p.235; Ebbesen T. W. Phys. Today, 26.06.1996]. Реальный катодный осадок (катодный депозит) может представлять собой сложный агломерат, в центральной рыхлой части которого содержится до 10% масс нанотрубок, а в более плотной коре содержатся преимущественно многообразные наноструктуры, считающиеся примесями, затрудняющими исследование и использование нанотрубок. Некоторое количество указанных наноструктур есть и в центральной части катодного депозита. Эти частицы никто специально не выделял и не идентифицировал.

Наиболее близкими к заявленным являются многослойные наноструктуры фуллероидного типа - углеродные нанотрубки (з-ка JP 07-165406, кл. С 01 В 31/00, 31/02, 1995, реферат), полученные выделением из катодного осадка и имеющие широкий диапазон размеров.

Недостатком известных полиэдральных многослойных наноструктур является большое количество примесей и значительный разброс их параметров, а также то, что корка катодного осадка, содержащая некоторое количество таких наноструктур, не используется и считается отходом.

Техническая задача, на решение которой направлено заявляемое изобретение, состоит в выделении полиэдральных многослойных наноструктур фуллероидного типа как целевого продукта.

Выделенные полиэдральные многослойные углеродные наноструктуры фуллероидного типа имеют межслоевое расстояние 0,34-0,35 нм, средний размер частиц 60-200 нм, насыпную плотность 0,6-0,8 г/см3, пикнометрическую плотность 2,2±0,1 г/см3, показатель термобароустойчивости к графитизации при 3000oС не менее 50 КБар, рентгенографический показатель графитизации 0,01-0,02, удельное электрическое сопротивление при давлении 120 МПа не более 2,5•10-4 Ом•м.

Заявляемое изобретение далее поясняется примерами, но не ограничено ими.

Пример 1.

Электродуговой эррозией анодного графитового стержня сечением 100 мм2 с графитовым катодом того же сечения при плотности тока 200 А/см2 и падении напряжения на дуге 24 B в гелиевой атмосфере (давление Не 70 торр) получают катодный осадок. Осадок представляет собой трубчатую бахромчатую структуру длиной около 120 мм и диаметром около 35 мм неоднородной плотности с рыхлой сердцевиной и плотной оболочкой (коркой) с внутренним диаметром 9-10 мм и толщиной около 2 мм.

Корку отделяют и измельчают до порошка со средней дисперсностью 200-800 нм. Порошок смешивают с 5 мас.% диспергированного нитрата калия и помещают во вращающуюся трубчатую печь, в которой проводят газофазное окисление при температуре 550-600oС.

После газофазного окисления порошок разделяют электрофлотацией, отбирая всплывающую фракцию дисперсностью 100-300 нм. Отобранную фракцию высушивают, смешивают с 5 мас. % сухого мелкодисперсного нитрата калия и помещают в расплав гидроксида калия, где подвергают жидкофазному окислению при температуре около 500oС.

Расплав охлаждают, растворяют в воде, мелкодисперсный продукт отделяют электрофлотацией, нейтрализуют кислотой, тщательно промывают на фильтре дистиллированной водой и переводят в дисперсию в органическом растворителе, например, диметилформамиде.

Пример 2.

Продукт получают, как в примере 1, но жидкофазное окисление проводят в расплаве смеси нитратов лития и натрия в эквимольном соотношении.

Пример 3.

Продукт получают, как в примере 1, но жидкофазное окисление проводят в расплаве хлоридов лития и калия эвтектического состава.

Пример 4.

Продукт получают, как в примере 1, но жидкофазное окисление проводят в расплаве хлорида калия и гидроксида натрия в соотношении 1:4.

Для определения физико-химических параметров продукт отделяют от растворителя и исследуют по следующим параметрам.

Определяют плотность полученного материала: насыпная плотность равна 0,6-0,8 г/см3, пикнометрическая плотность равна 2,2±0,1 г/см3.

Рентгенографически определяют межслоевое расстояние в многослойных частицах, которое равно 0,34-0,36 нм, что характерно для соединений углерода фуллероидного типа.

Рентгенографически определяют количество аморфизированного графита, оставшегося в продукте (показатель графитизации), которое составляет 0,01-0,02.

Определяют сорбционные свойства продукта по отношению к четыреххлористому углероду, указанный показатель, равный 50 мг/г, свидетельствует о практическом отсутствии аморфного графита в продукте.

Под давлением из продукта формируют таблетку, на которой под давлением 120 МПа измеряют удельное сопротивление, которое не превышает 2,5•10-4 Ом•м. Для сравнения удельное сопротивление графита составляет 0,5•10-2 Ом•м.

Показатель термобароустойчивости определяют на установке для синтеза технических алмазов; при 3000oС материал выдерживает давление 50 Кбар (50000 ата) без изменения структурных характеристик.

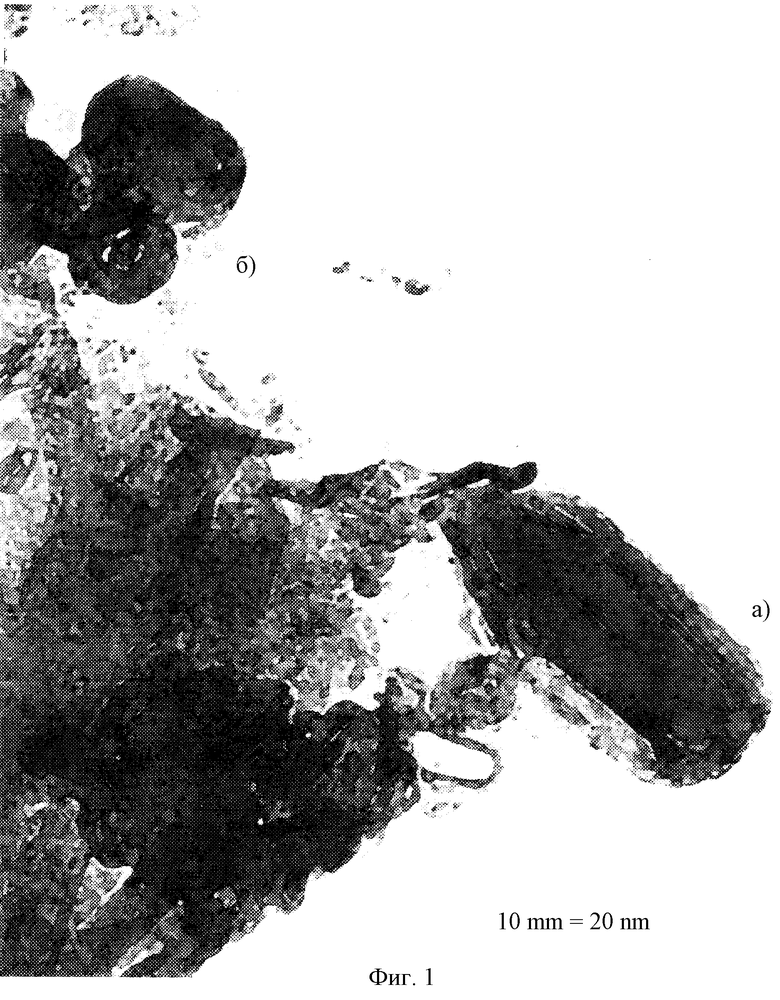

С помощью просвечивающего электронного микроскопа JЕМ - 100 S определяют форму полученных частиц и их размер. Типичные наноструктуры представлены на фиг.1 и 2.

На фиг. 1 поз. а) представлена наиболее характерная полиэдральная многослойная частица длиной 150 нм с внутренним щелевидным капилляром. В поз. б) представлены похожие частицы, расположившиеся в плоскости прохождения электронного пучка; ясно видна их конфигурация и конфигурация их щелевидного капилляра.

На фиг.2 в более крупном (в 2,5 раз) масштабе представлена полиэдральная разветвленная частица без внутреннего капилляра. В правом нижнем углу фиг.2 видна нанотрубка, присутствие которой в материале в малых количествах возможно.

Полученный продукт в силу своей высокой дисперсности и термобароустойчивости находит применение как противоизносная добавка к антифрикционным материалам, в частности, эпоксидоуглепластикам, а также в качестве добавки в пластики для повышения электропроводности и снятия статического электричества.

Изобретение позволяет использовать как полезный продукт ту часть катодного осадка, которая ранее шла в отход производства фуллеренов и нанотрубок.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕЛИНЕЙНО-ОПТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ ОГРАНИЧЕНИЯ ПОТОКОВ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ | 2001 |

|

RU2238577C2 |

| СПОСОБ ФОТОДИНАМИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ВИРУСЫ ИЛИ КЛЕТКИ | 2002 |

|

RU2291700C2 |

| СПЛАВ НА ОСНОВЕ МЕДИ | 2001 |

|

RU2224039C2 |

| НАНОКОМПОЗИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОЛИМЕРНЫХ СВЯЗУЮЩИХ | 2009 |

|

RU2437902C2 |

| СПЕЧЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2003 |

|

RU2281341C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2233254C2 |

| НАНОКОМПОЗИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МИНЕРАЛЬНЫХ ВЯЖУЩИХ | 2009 |

|

RU2436749C2 |

| МНОГОСЛОЙНЫЕ УГЛЕРОДНЫЕ НАНОЧАСТИЦЫ ФУЛЛЕРОИДНОГО ТИПА ТОРОИДАЛЬНОЙ ФОРМЫ | 2008 |

|

RU2397950C2 |

| ИНСТРУМЕНТ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 2007 |

|

RU2354526C2 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2188834C2 |

Изобретение предназначено для химической промышленности и может быть использовано при получении фрикционных материалов и пластиков. Полиэдральные многослойные наноструктуры фуллероидного типа с межслоевым расстоянием 0,34-0,36 нм, средним размером частиц 60-200 нм, насыпной плотностью 0,6-0,8 г/см3, пикнометрической плотностью 2,2±0,1 г/см3, показателем термобароустойчивости к графитизации при 3000oС не менее 50 Кбар, рентгенографическим показателем графитизации 0,01-0,02 и удельным электрическим сопротивлением при давлении 120 МПа не более 2,5•10-4 Ом•м получают распылением графитового анода в плазме дугового разряда в атмосфере инертного газа. Катодный осадок имеет плотную корку и рыхлую сердцевину. Корку катодного осадка измельчают и подвергают окислению в газовой фазе. Продукт окисления разделяют электрофлотацией. Отбирают всплывшую фракцию 100-300 нм, высушивают, смешивают с сухим гидроксидом, галогенидом, нитратом щелочного металла или их смесью. Жидкофазное окисление ведут в расплаве. Окисленный продукт снова разделяют электрофлотацией, нейтрализуют, промывают. Изобретение позволяет использовать ту часть катодного осадка, которая раньше не использовалась. 2 ил.

Полиэдральные многослойные углеродные наноструктуры фуллероидного типа с межслоевым расстоянием 0,34-0,36 нм, средним размером частиц 60-200 нм, насыпной плотностью 0,6-0,8 г/см3, пикнометрической плотностью 2,2±0,1 г/см3, показателем термобароустойчивости к графитизации при 3000oС не менее 50 Кбар, рентгенографическим показателем графитизации 0,01-0,02 и удельным электрическим сопротивлением при давлении 120 МПа не более 2,5•10-4 Ом•м.

| US 5641466 А, 24.06.1997 | |||

| Способ химической обработки алмазов | 1975 |

|

SU600086A1 |

| ПУТЯТИН А.А | |||

| Химические методы извлечения алмазов из продуктов синтеза | |||

| - Сверхтвердые материалы, 1982, с.21-25 | |||

| JP 7165406 А, 27.06.1995 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТОВЫХ НАНОТРУБОК | 1998 |

|

RU2135409C1 |

| US 5753088 А, 19.05.1998 | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

2003-01-20—Публикация

2000-09-21—Подача