Изобретение относится к защите металлов от коррозии и предназначено для предварительной обработки поверхности металлов под последующее нанесение лакокрасочного покрытия, в частности методом электрофореза.

Известен способ получения фосфатного покрытия, включающий обработку металлического изделия водным раствором, содержащим ионы цинка, никеля, фосфата, нитрата, хлората и сульфата, и корректирование раствора в процессе выработки, отличающийся тем, что с целью обеспечения стабильности защитных свойств фосфатного покрытия корректирование ведут раствором, содержащим, мас.%:

Способ получения фосфатного покрытия по п.1, отличающийся тем, что корректировка производится добавлением 4-5 г/дм3 исходного концентрата.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения фосфатного покрытия, включающий обработку поверхности металла раствором, содержащим ионы цинка, никеля, фосфата, нитрата и хлората, отличающийся тем, что для получения мелкокристаллического коррозионно-стойкого фосфатного покрытия при температуре фосфатирования 30-45°С за время от 2-х до 10-ти минут он дополнительно содержит ионы кальция при следующем содержании компонентов, г/л:

Недостатком данного способа является наличие в составе раствора никеля, присутствие которого как и его соединений является нежелательным с точки зрения гигиены рабочих мест и защиты окружающей среды от загрязнений.

Задачей данного изобретения является создание способа фосфатирования металлов, с помощью которого можно получать фосфатные пленки, не уступающие по качеству и коррозионной стойкости пленкам на основе Zn2+-Ni2+ и в то же время не имеющие недостатков, связанных с присутствием в составе никеля и его соединений.

Поставленная задача достигается тем, что поверхность металла обрабатывают водным раствором фосфатирования, содержащим ионы цинка, фосфата, нитрата и хлората, отличается способ тем, что обработку поверхности металла осуществляют при температуре 35-40°С за время от 2-х до 5-ти минут водным раствором фосфатирования, дополнительно содержащим ионы марганца при следующем содержании компонентов, г/л:

причем до начала обработки водный раствор фосфатирования корректируют при температуре 20-25°С, по значению свободной кислотности до 0,4-0,9 «точек» добавлением NaOH или Na2СО3.

Применение предлагаемого способа позволяет получить фосфатное покрытие, равноценное по своим качественным показателям и по коррозионной стойкости, но более экономичное и соответствующее экологическим требованиям, в частности не содержащее никеля.

В соответствии с гигиеническими нормативами ГН 2.2.5.1313-03 «Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны» Министерства здравоохранения РФ:

- величина ПДК никеля соли в виде гидроаэрозоля 0.005 мг/м3, класс опасности 1 - чрезвычайно опасный, особенности действия на организм человека К - канцерогены, А - вещества, способные вызывать аллергические заболевания в производственных условиях.

- величина ПДК марганец нитрат гексагидрат 1,5/0,5 мг/м3, класс опасности 2 - высокоопасный, особенности действия на организм человека А - вещества, способные вызывать аллергические заболевания в производственных условиях.

В соответствии с гигиеническими нормативами ГН 2.1.5.1315-03 «Предельно допустимые концентрации (ПДК) химических веществ в воде водных объектов хозяйственно-питьевого и культурно-бытового водопользования» Министерства здравоохранения РФ:

- величина ПДК никеля 0.05 мг/л, класс опасности 2.

- величина ПДК марганца 0.1 мг/л, класс опасности 3.

Предлагаемый способ фосфатирования может осуществляться путем распыления.

Испытания проводили на образцах холоднокатаной листовой стали 08КП (ГОСТ 16523-97) толщиной 08-09 мм размером 150×70 мм.

Подлежащую обработке поверхность металла перед операцией фосфатирования обезжиривали, тщательно промывали и подвергали обработке активатором на основе солей титана.

В качестве обезжиривающего препарата использовали моющий препарат Фоскон 205 ТУ 2149-067-10964029-97, изм.1,

Промывка водопроводной водой

Активацию металлической поверхности проводили активатором фосфатирования Фоскон 471 ТУ 2149-095-10964029-98, изм.1

Фосфатирование металлической поверхности

Промывка водопроводной водой

Для увеличения коррозионной стойкости желательно проводить пассивацию в растворе CrO3 погружением

Сушка

Определение массы фосфатного покрытия, приходящейся на единицу площади поверхности.

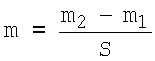

Массу фосфатного покрытия (m), г/м2, определяют гравиметрическим методом и вычисляют по формуле

,

,

где m1 - масса образца после удаления покрытия, г;

m2 - масса образца с покрытием, г;

S - площадь покрытия образца, м2.

Внешний вид фосфатного покрытия определяют визуально.

Контроль защитных свойств фосфатных покрытий проводят только в сочетании с лакокрасочным покрытием по ГОСТ 9.401.

Сущность предлагаемого изобретения поясняется следующими примерами:

Пример 1

Образцы подготавливались и фосфатировались по вышеуказанной схеме фосфатирующим раствором следующего состава, г/л:

Фосфатирующий раствор корректировали при 20°С добавлением NaOH до значения свободной кислотности 0,4 точки.

Температура фосфатирования 35°С, время фосфатирования 2 мин, масса фосфатного покрытия 1,5 г/ м2.

Внешний вид фосфатного покрытия - мелкокристаллическое, светло-серого цвета.

Коррозионная стойкость фосфатного покрытия 427 час.

Пример 2

Образцы подготавливались и фосфатировались по вышеуказанной схеме фосфатирующим раствором следующего состава, г/л:

Фосфатирующий раствор корректировали при 25°С добавлением NaOH до значения свободной кислотности 0,9 "точек".

Температура фосфатирования 40°С, время фосфатирования 5 мин, масса фосфатного покрытия 5,0 г/м2.

Внешний вид фосфатного покрытия - мелкокристаллическое, светло-серого цвета.

Коррозионная стойкость фосфатного покрытия 450 час.

Пример 3

Образцы подготавливались и фосфатировались по вышеуказанной схеме фосфатирующим раствором следующего состава, г/л:

Фосфатирующий раствор корректировали при 22,5°С добавлением Na2СО3 до значения свободной кислотности 0,65 "точек".

Температура фосфатирования 35°С, время фосфатирования 3,5 мин, масса фосфатного покрытия 3,0 г/м2.

Внешний вид фосфатного покрытия - мелкокристаллическое, светло-серого цвета.

Коррозионная стойкость фосфатного покрытия 435 час.

Пример по прототипу

Фосфатирование проводили фосфатирующим раствором следующего состава, г/л:

Температура фосфатирования 35°С, время фосфатирования 5 мин, масса фосфатного покрытия 3.0 г/м2. Внешний вид фосфатного покрытия - мелкокристаллическое, светло-серого цвета.

Коррозионная стойкость фосфатного покрытия 435 час.

Таким образом, применение предлагаемого способа получения фосфатного покрытия обеспечивает следующие технико-экономические преимущества:

1. Улучшение гигиены рабочего места;

2. Защита окружающей среды от загрязнений;

3. Снижение себестоимости фосконцентрата;

4. Высокая коррозионная стойкость фосфатного покрытия в комплексе с ЛКП.

Данное изобретение с успехом применяется при фосфатировании кабин и кузовов легковых и грузовых автомобилей с получением мелкокристаллического коррозионно-стойкого фосфатного покрытия перед окраской анодным электроосаждением.

Литература

1. Патент РФ 2070617 «Способ получения фосфатного покрытия».

2. Патент РФ 2240378 «Способ получения фосфатного покрытия» (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТНОГО ПОКРЫТИЯ | 2007 |

|

RU2365675C2 |

| Способ получения фосфатного покрытия | 2018 |

|

RU2690876C1 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ | 1993 |

|

RU2065892C1 |

| СПОСОБ ФОСФАТИРОВАНИЯ ЖЕЛЕЗОКОБАЛЬТОВОГО СПЛАВА | 2014 |

|

RU2560891C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТНОГО ПОКРЫТИЯ | 2002 |

|

RU2240378C2 |

| СПОСОБ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2000 |

|

RU2210624C2 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2001 |

|

RU2194800C2 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2014 |

|

RU2572688C1 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ СТАЛЬНОЙ ПОВЕРХНОСТИ | 2012 |

|

RU2489517C1 |

| СПОСОБ НАНЕСЕНИЯ ФОСФАТИРУЮЩЕГО СОСТАВА | 2002 |

|

RU2225895C2 |

Изобретение относится к защите металлов от коррозии и предназначено для предварительной обработки поверхности металлов под последующее нанесение лакокрасочного покрытия, в частности методом электрофореза. Способ включает обработку поверхности металла водным раствором фосфатирования, содержащим ионы цинка, фосфата, нитрата, хлората и ионы марганца при следующем содержании компонентов, г/л: Zn2+ 2,00-3,15, Р2O5 3,80-7,14, NO3 - 1,10-1,95, ClO3 - - 0,18-0,51, Mn2+ 0,002-0,21. Обработку поверхности металла указанным водным раствором фосфатирования осуществляют при температуре 35-40°С за время от 2-х до 5-ти минут, при этом до начала обработки водный раствор фосфатирования корректируют при температуре 20-25°С по значению свободной кислотности до 0,4-0,9 точек добавлением NaOH или Na2CO3. Способ позволяет получить фосфатное покрытие с высокой коррозионной стойкостью.

Способ получения фосфатного покрытия, включающий обработку поверхности металла водным раствором фосфатирования, содержащим ионы цинка, фосфата, нитрата и хлората, отличающийся тем, что обработку поверхности металла осуществляют при температуре 35-40°С за время от 2 до 5 мин водным раствором фосфатирования, дополнительно содержащим ионы марганца при следующем содержании компонентов, г/л:

причем до начала обработки водный раствор фосфатирования корректируют при температуре 20-25°С по значению свободной кислотности до 0,4-0,9 точек добавлением NaOH или Na2СО3.

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2001 |

|

RU2194800C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТНОГО ПОКРЫТИЯ | 2002 |

|

RU2240378C2 |

| RU 2070617 C1, 20.12.1996 | |||

| RU 2051988 C1, 10.01.1996 | |||

| US 4416705 A, 22.11.1983. | |||

Авторы

Даты

2009-05-10—Публикация

2007-07-17—Подача