Изобретения относятся к измерительной технике, а именно к вибрационным способам измерений расхода и вибрационным преобразователям, и могут быть использованы для непрерывного измерения расхода массы газа или жидкости, например, в нефтегазоперерабатывающей, химической, пищевой отраслях промышленности.

Известно устройство, содержащее изогнутую S-образно трубу, концы которой жестко закреплены на основании, жестко закрепленное на основании и предназначенное для взаимодействия со средней частью трубы электромагнитное устройство для возбуждения колебаний трубы и первое и второе устройства для измерения параметров колебаний трубы (Патент США N 4422388, G01F 1/84, 1983).

При возбуждении колебаний средней часты трубы устройства в направлении, перпендикулярном плоскости расположения колен S-образной трубы и одновременном протекании через трубу измеряемой среды, амплитудные значения скоростей колебаний трубы являются функциями двух переменных: сигнала возбуждения (т.е. угловой скорости колебаний трубы при отсутствии массового расхода измеряемой среды) и силы Кориолиса Fk, возникающей и действующей на трубу при наличии расхода Q измеряемой среды. Величиной, пропорциональной расходу Q измеряемой среды, является временной сдвиг между сигналами, снимаемыми первым и вторым устройством для измерения параметров колебаний трубы.

Недостатком устройства является косвенное измерение силы Кориолиса Fk, являющейся мерой расхода Q измеряемой среды, через временной сдвиг между двумя сигналами. Кроме того, измерение расхода Q по временному сдвигу двух сигналов допустимо только при малых углах колебаний трубы, так как при больших углах колебаний возрастает погрешность измерений, связанная с нелинейностью аппроксимации значений угла α колебаний трубы значениями tg α, т.е. устройство имеет небольшой динамический диапазон измерений значений массового расхода Qm. Указанные недостатки обусловливают снижение точности измерений устройства.

Наиболее близким аналогом заявляемых технических решений является устройство для измерения расхода массы, содержащее изогнутую S-образно с прямолинейным центральным участком трубу, концы которой жестко закреплены на основании, первое устройство для возбуждения колебаний трубы, включающее неподвижную и подвижную часть, закрепленную на прямолинейном центральном участке трубы, первое и второе устройства для измерения параметров колебаний участков трубы и электронный блок, подключенный к устройствам для возбуждения и измерения параметров колебаний (патент РФ №2153652, G01F 1/84, 1994). В это устройство для измерения расхода массы введены второе устройство для возбуждения колебаний трубы, содержащее неподвижную, закрепленную на основании, и подвижную части, датчик силы, смонтированный на кронштейне, и рама, жестко связанная с концами прямолинейного центрального участка трубы и через упругие шарниры прикрепленная к основанию с возможностью поворота вокруг оси, расположенной в плоскости S-образной трубы и перпендикулярно прямолинейному центральному участку трубы, причем к раме жестко прикреплена неподвижная часть первого устройства для возбуждения колебаний, подвижная часть второго устройства для возбуждения колебаний трубы и один конец кронштейна, второй конец кронштейна жестко прикреплен к прямолинейному центральному участку трубы, а второе устройство для возбуждения колебаний и датчик силы подключены к электронному блоку, вследствие чего повышается точность измерений.

Совокупность: датчик силы, первый усилитель мощности, обмотка катушки первого устройства для возбуждения колебаний и прямолинейный центральный участок трубы (который является механическим упругим элементом) представляют собой первый электромеханический контур. Совокупность: обмотки катушек устройств для измерения колебаний, второй усилитель мощности, обмотка катушки второго устройства для возбуждения колебаний, первая группа упругих шарниров и рама с закрепленными на ней элементами представляют собой второй электромеханический контур. Характеристики первого усилителя мощности выбраны таким образом, что первый электромеханический контур работает в режиме с отрицательной обратной связью (компенсационная схема). Характеристики второго усилителя мощности выбраны таким образом, что второй электромеханический контур работает в режиме с положительной обратной связью, т.е. представляет собой колебательный контур.

При возбуждении автоколебаний во втором электромеханическом контуре и наличии расхода Q измеряемой среды через S-образную трубу на прямолинейный центральный участок трубы действует знакопеременная сила Кориолиса Fk, совпадающая по фазе с угловой скоростью колебаний механических элементов первого (прямолинейный центральный участок трубы) и второго(рама) электромеханических контуров. Сигнал, пропорциональный силе Fk, выделяется датчиком силы и поступает на первый усилитель мощности, который формирует компенсационный токовый сигнал, поступающий на обмотку катушки первого устройства для возбуждения колебаний и включенный в цепь ее обмотки шунт. Далее сигнал, пропорциональный Fk, снимается с шунта и поступает на синхронный детектор, работа которого синхронизируется сигналом, пропорциональным угловой скорости колебаний ωр рамы и прямолинейного центрального участка трубы. Сигналы Fk и ωр поступают на соответственно первый и второй детекторные блоки, а затем в нормирующий блок, где осуществляется выделение составляющей, пропорциональной исключительно силе Кориолиса Fk. С выхода нормирующего блока сигнал поступает на вход блока, осуществляющего аналого-цифровое преобразование и интегрирование во времени цифрового значения сигнала. Текущее значение интеграла пропорционально значению массы измеряемой среды, перемещенной за время измерения через S-образную трубу устройства.

Таким образом, в указанном устройстве реализован способ вибрационного измерения массового расхода потока, состоящий в том, что участку канала с элементом потока в нем и измерителем силы инерции задают посредством вибрационного воздействия колебательное движение в направлении, ортогональном направлению потока, измеряют суммарный сигнал, пропорциональный сумме силы инерции участка канала с измерителем и возникающей в элементе потока силы Кориолиса, выделяют из суммарного сигнала сигнал, пропорциональный силе Кориолиса, по которому судят о величине массового расхода потока.

Основным недостатком указанных выше технических решений является отсутствие стабильной базы для фиксации точки начала отсчета фазы и амплитуды угловой скорости колебаний рамы, а следовательно, и прямолинейного центрального участка трубы. Это вызвано реакцией основания на колебательные движения рамы вследствие податливости (нежесткости) реальной конструкции основания, его креплений на рабочем месте, ограничения значения реальной массы основания. Наличие реакции основания, на котором жестко закреплены неподвижные части устройств для измерения параметров колебаний, приводит к дрожанию (нестабильности положения в инерциальном пространстве) базы, которой в данном случае является основание, т.е. в устройстве происходит измерение неабсолютной угловой скорости в инерциальном пространстве.

Следствием указанного эффекта являются:

нестабильная работа синхронного детектора, так как нарушается периодичность синхронизирующего сигнала ωр;

неточное нормирование синала, поступающего с датчика силы, так нарушается точность измерения амплитуды нормирующего сигнала ωр.

Эти недостатки обуславливают снижение точности измерений массового расхода потока указанным способом и реализующим его устройством.

Техническим результатом от использования изобретений является повышение точности измерений массового расхода потока путем создания базы для измерения абсолютной угловой скорости движения прямолинейного центрального участка в инерциальном пространстве.

Указанный технический результат в способе вибрационного измерения массового расхода потока, заключающемся в том, что участку канала с элементом потока в нем и измерителем силы инерции задают колебательное движение в направлении, ортогональном направлению потока, посредством включения их в колебательный контур, измеряют суммарный сигнал, пропорциональный сумме силы инерции участка канала с измерителем и возникающей в элементе потока силы Кориолиса, выделяют из суммарного сигнала сигнал, пропорциональный силе Кориолиса, по которому судят о величине массового расхода потока, достигается тем, что при выделении сигнала, пропорционального силе Кориолиса, используют неподвижную в пространстве сил инерции измерительную базу в виде упруго связанной с участком канала дополнительной массы, величину которой выбирают из условия обеспечения разницы между собственной частотой колебаний участка канала с измерителем силы инерции и собственной частотой колебаний дополнительной массы с ее упругим подвесом к участку канала не менее чем на порядок.

Кроме того, неподвижность измерительной базы в пространстве сил инерции могут обеспечивать, включая дополнительную массу в дополнительный колебательный контур.

Указанный технический результат в устройстве для измерения массового расхода потока, содержащем изогнутую S-образную с прямолинейным центральным участком трубу, концы которой жестко закреплены на основании, первую раму, жестко связанную с концами прямолинейного центрального участка трубы и через первую группу упругих шарниров прикрепленную к основанию с возможностью поворота вокруг оси, расположенной в плоскости изгибов трубы и перпендикулярно прямолинейному центральному участку трубы, первое и второе устройства для возбуждения колебаний трубы, обмотки катушек и магнитопроводы которых закреплены на трубе, первой раме и основании, кронштейн с вмонтированным в него датчиком силы, связывающий прямолинейный центральный участок трубы с первой рамой, первое и второе устройство для измерения параметров колебаний, содержащее обмотки катушек и магнитопроводы, электронный блок, к которому подключены датчик силы и обмотки катушек, достигается тем, что в него введены вторая рама, вторая группа упругих шарниров, связывающая первую и вторую раму с возможностью их взаимного перемещения относительно оси поворота первой рамы, причем магнитопроводы или обмотки катушек первого и второго устройств для измерения параметров колебаний закреплены на первой раме, а соответственно обмотки катушек или магнитопроводы первого и второго устройств для измерения параметров колебаний закреплены на второй раме.

Кроме того, электронный блок может содержать первый второй и третий усилители мощности, первый и второй детекторные блоки, нормирующий блок и интегрирующий блок, при этом датчик силы подключен ко входу первого усилителя мощности, первый выход которого подключен к первому входу первого детекторного блока, выход которого подключен к первому входу нормирующего блока, выход которого подключен ко входу интегрирующего блока, ко второму входу нормирующего блока подключен выход второго детекторного блока, причем выход катушки первого устройства для измерения колебаний подключен ко второму входу первого детекторного блока и к входам соответственно второго детекторного блока, второго и третьего усилителей мощности, второй выход первого усилителя мощности подключен к катушке первого устройства для возбуждения колебаний, выход второго усилителя мощности подключен к катушке второго устройства для возбуждения колебаний, а выход третьего усилителя мощности подключен к катушке второго устройства для измерения колебаний.

Совокупность признаков способа (использование неподвижной в пространстве сил инерции измерительной базы в виде упруго связанной с участком канала дополнительной массы с заданными параметрами и включение этой массы в дополнительный колебательный контур) и совокупность признаков устройства (элементов, связей между элементами, взаимного расположения элементов, параметров элементов), включающая вторую раму, вторую группу упругих шарниров, связывающих первую и вторую раму с возможностью их взаимного перемещения вокруг оси вращения первой рамы, третий усилитель мощности, третий электромеханический контур, образованный обмотками катушек устройства для измерения параметров колебаний, второй группой упругих шарниров, второй рамой с закрепленными на ней элементами и третьим усилителем мощности электронного блока, закрепление магнитопроводов первого и второго устройств для измерения параметров колебаний на первой раме, закрепление обмоток катушек первого и второго устройств для измерения параметров колебаний на второй раме, выбор частотных параметров второго и третьего электромеханических контуров, так что разница между их собственными частотами колебаний составляет не менее порядка (из условия обеспечения их взаимной связанности σ<<1), обеспечивает создание неподвижной базы (которой является вторая рама с закрепленными на ней элементами, в том числе обмотками катушек устройства для измерения параметров колебаний) в пространстве сил инерции, т.е. вторая рама колеблется относительно практически неподвижной в инерциальном пространстве базы, чем повышается точность измерений.

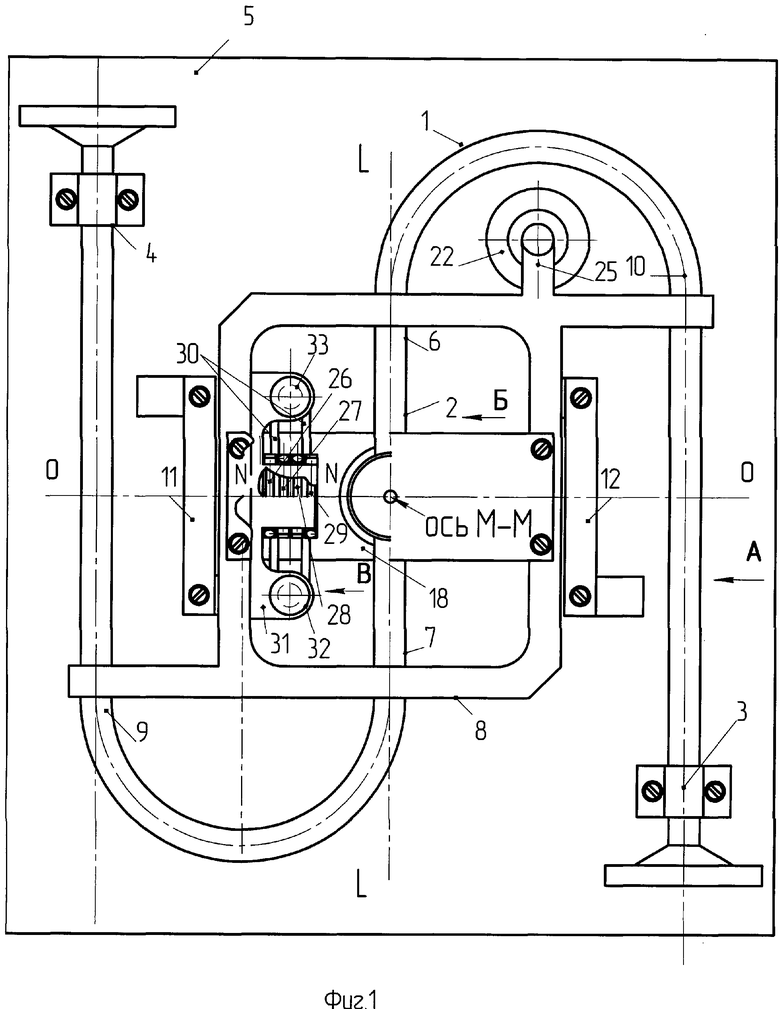

Изобретения поясняются чертежами, где:

На фиг.1 показана конструкция устройства для измерения расхода массы;

на фиг.2a, б - конструкция устройства для измерения расхода массы, вид А, см. фиг.1;

на фиг.3 - конструкции крепления первого устройства для возбуждения колебаний трубы и датчика силы;

на фиг.4 - конструкция механической части третьего электромеханического контура;

на фиг.5 - функциональная схема заявляемого устройства, поясняющая обработку полезного сигнала в устройстве;

на фиг.6 - фрагмент схемы блока 38, обеспечивающий съем из компенсационной цепи сигнала, пропорционального силе Кориолиса, действующей на измерительный участок трубы;

на фиг.7 - график, поясняющий работу блока 43;

на фиг.8 - схема первого детекторного блока (синхронного детектора) для обработки сигнала, поступающего с датчика силы;

на фиг.9 - схема второго детекторного блока для обработки сигнала, поступающего с датчика скорости;

на фиг.10 - схема блока, обеспечивающего нормирование сигнала, поступающего с датчика силы;

на фиг.11 - схема интегрирующего блока;

на фиг.12 - график, характеризующий форму колебаний рамы 8;

на фиг.13 - график, характеризующий форму сигнала, поступающего с обмотки катушки 34 в блок 16;

на фиг.14 - график, характеризующий форму сигнала, поступающего с датчика силы 19 в блок 16 при отсутствии расхода Q массы измеряемой среды;

на фиг.15 - график, характеризующий изменение текущего значения силы Кориолиса при наличии расхода массы измеряемой среды, изменяющегося по некоторому закону, например по экспоненте;

на фиг.16 - график, характеризующий форму сигнала, поступающего с датчика силы 19 в блок 16 при наличии расхода массы Q измеряемой среды, изменяющегося по некоторому закону, например по экспоненте;

на фиг.17 - график, характеризующий изменение текущего значения силы, с которой катушка 14 воздействует на измерительный участок 2 трубы при наличии расхода массы Q измеряемой среды, изменяющегося по некоторому закону, например по экспоненте;

на фиг.18 - графики U39 Вых1 и U41 вых1, характеризующие изменение сигналов на выходах соответственно блоков 39 и 41 при наличии расхода массы Q измеряемой среды, изменяющегося по некоторому закону, например по экспоненте;

на фиг.19 - график, характеризующий изменение сигнала на входе Вх1 компаратора 62 при наличии расхода массы Q измеряемой среды, изменяющегося по некоторому закону, например по экспоненте;

на фиг.20 - сигнал U Bx1, поступающий на вход Вх1, и последовательность импульсов U вх2, поступающих на вход Вх2 компаратора 62;

на фиг.21 - последовательность импульсов, поступающая с выхода Вых1 блока 64 на вход Вх2 блока 63;

на фиг.22 - последовательность импульсов, поступающая с выхода компаратора 62 на вход Вх1 блока 63;

на фиг.23 - последовательность импульсов, поступающая с выхода Вых1 блока 66 на вход Вх3 блока 63;

на фиг.24 - последовательность импульсов, поступающих с выхода Вых1 блока 63 на вход блока 61;

на фиг.25 - графики, поясняющие преимущество конструкции заявляемого устройства.

Заявляемое устройство содержит S-образную трубу 1 с прямолинейным центральным измерительным участком 2, который является первичным чувствительным элементом устройства. Концы трубы 1 жестко прикреплены кронштейнами 3 и 4 к основанию 5. Концы 6 и 7 измерительного участка 2 жестко связаны с рамой 8, кроме того, с рамой 8 жестко связаны концы 9 и 10 - петлевых участков трубы 1. Рама 8 связана с основанием 5 посредством упругих шарниров 11 и 12 (первая группа упругих шарниров), которые представляют собой торсионные узлы, обеспечивающие поворот рамы 8 относительно основания 5 вокруг оси O-O на некоторый угол ±α (реальное значение угла поворота рамы 8 составляет 15…20 угловых минут).

В средней части измерительного участка 2 трубы 1 смонтирован кронштейн 13, см. фиг.3. К кронштейну 13 жестко прикреплена обмотка электрической катушки 14, выводы 15 которой подключены к электронному блоку 16 (см. фиг.5). Обмотка катушки 14 размещена в воздушном (например, кольцевом) зазоре магнитопровода 17 (со встроенным постоянным магнитом), который жестко закреплен на кронштейне 18, являющемся элементом рамы 8. Катушка 14 (с обмоткой) и магнитопровод 17 суть соответственно подвижная и неподвижная части первого устройства для возбуждения колебаний трубы 1 в направлении оси L-L (см. фиг.1, 2, 3). Противоположно катушке 14 к кронштейну 13 прикреплен одним концом датчик силы 19 (конструктивно выполненный, например, в виде пакета таблеток из пьезокерамики), другой конец датчика силы 19 прикреплен к кронштейну 20, являющемуся элементом рамы 8 (см. фиг.3). Жесткость совокупности элементов: кронштейн 13, датчик 19, кронштейн 20 в направлении оси М-М весьма велика по сравнению с жесткостью прямолинейного участка 2 в этом же направлении. Выводы 21 датчика 19 подключены к электронному блоку 16 (см. фиг.5). К основанию 5 жестко прикреплен магнитопровод 22 (со встроенным постоянным магнитом), в воздушном зазоре которого размещена обмотка электрической катушки 23, выводы 24 которой подключены к электронному блоку 16 (см. фиг.5). Катушка 23 жестко прикреплена к кронштейну 25, являющемуся элементом рамы 8. Совокупность элементов 22, 23 образует второе устройство для возбуждения колебаний трубы 1. К раме 8 посредством упругих шарниров 26, 27, 28, 29 (вторая группа упругих шарниров) прикреплена рама 30 (вторая рама), причем шарниры 26, 27, 28, 29 смонтированы таким образом, что ось N-N вращения рамы 30 совмещена с осью O-O вращения рамы 8, т.е. рамы 8 и 30 смонтированы с возможностью взаимного перемещения вокруг оси вращения рамы 8 (первой рамы). К раме 8 посредством кронштейна 31 (который является элементом рамы 8) прикреплены магнитопроводы 32 и 33 (со встроенными постоянными магнитами), см. фиг.1 и 4, в воздушных зазорах которых, например, кольцевых, размещены соответственно обмотки электрических катушек 34 и 35, выводы которых 36 и 37 подключены к электронному блоку 16 (см. фиг.5). Катушки 34 и 35 жестко прикреплены к раме 30), а при возможном угловом взаимном перемещении рам 8 и 30 катушки 34 и 35 свободно перемещаются в воздушных зазорах магнитопроводов 32 и 33.

Совокупности элементов 32, 34 и 33, 35 составляют соответственно первое и второе устройства для измерения параметров колебаний.

Выход датчика силы 19 подключен ко входу Вх1 блока 38 (блок компенсирующей системы, первый усилитель мощности). К выходу Вых 1 блока 38 подключены выводы 15 катушки 14, размещенной в воздушном зазоре магнитопровода 17, а выход Вых 2 блока 38 подключен ко входу Вх 1 первого детекторного блока 39. Выход Вых 1 блока 39 подключен ко входу Вх 1 нормирующего блока 40. Выводы 36 обмотки катушки 34, размещенной в воздушном зазоре магнитопровода 32, подключены ко входу Вх 2 блока 39, ко входу Вх1 второго детекторного блока 41, ко входу Вх 1 блока 42 усилителя мощности (второй усилитель мощности) и ко входу Вх 1 блока 43 усилителя мощности (третий усилитель мощности). Выход Вых 1 второго детекторного блока 41 подключен ко входу Вх 2 нормирующего блока 40. Выход Вых 1 блока 40 подключен ко входу Вх 1 интегрирующего блока 45. Выход Вых 1 блока 42 (второго усилителя мощности) подключен к выводам 24 обмотки катушки 23, размещенной в воздушном зазоре магнитопровода 22. Вых 1 блока 43 (третьего усилителя мощности) подключен к выводам 37 обмотки катушки 35, размещенной в воздушном зазоре магнитопровода 33.

Совокупность элементов 32 (магнитопровод с постоянным магнитом) и 34 (обмотка катушки, размещенная в воздушном зазоре магнитопровода) представляет собой датчик 46 скорости взаимных угловых колебаний рамы 8 и рамы 30, т.е. при взаимном перемещении магнитопровода 32 и катушки 34 в обмотке последней генерируется сигнал, пропорциональный скорости взаимных колебаний.

Совокупность элементов 19 (датчик силы), блок 38, катушка 14, магнитопровод 17 и прямолинейный центральный участок 2 трубы 1 представляют собой первый электромеханический контур 47(компенсационный, с отрицательной обратной связью).

Совокупность элементов датчик 46 скорости, блок 42, катушка 23, магнитопровод 22, рама 8 с закрепленными на ней элементами и упругие шарниры 11, 12 представляют собой второй электромеханический контур 48 (колебательный, с положительной обратной связью).

Совокупность элементов датчик 46 скорости, блок 43, катушка 35, магнитопровод 33, рама 30 с закрепленными на ней элементами и упругие шарниры 26, 27, 28, 29 представляют собой третий (согласно способу - дополнительный колебательный контур) электромеханический контур 49 (компенсационный, с отрицательной обратной связью).

Блок 38 первого электромеханического контура представляет собой усилитель мощности, нагрузкой которого является катушка 14, в то же время сигнал на вход блока 38 поступает с датчика 19, который выполнен из пьезокерамики, поэтому входное сопротивление блока 38 весьма велико (десятки, сотни МОм). Фазовые характеристики блока 38 выбраны таким образом, что силовое воздействие трубы 1 на датчик 19 (сила Кориолиса Fk, см. фиг.3) компенсируется силовым воздействием на трубу 1 со стороны катушки 14. Блок 38 может быть выполнен, например, на основе включенных последовательно измерительного (большим входным сопротивлением) усилителя У7-1 и усилителя мощности У7-3. Конструктивно в состав блока 38 входит шунт (постоянное сопротивление), см. фиг.6, который включен последовательно катушке 14. С шунта 50 (суть выход Вых 2 блока 38) сигнал поступает на вход Вх 1 блока 39.

Блок 42 второго электромеханического контура 48 представляет собой усилитель мощности, фазовые характеристики которого выбраны таким образом, что сигнал, снимаемый с датчика 46 скорости, и переменный ток, протекающий по обмотке катушки 23, синфазны, при этом, в случае выполнения условия баланса амплитуд (произведение коэффициента усиления усилителя на коэффициент передачи цепи обратной связи больше единицы) и условия баланса фаз (суммарный фазовый сдвиг всех звеньев равен нулю или целому числу периодов) Проектирование датчиков для измерения механических величин. Под ред. проф. Е.Л.Осадчего. М.: Машиностроение, 1979, стр.310], во втором электромеханическом контуре возникают гармонические колебания с частотой, обусловленной жесткостью упругих шарниров 11, 12 и массой рамы 8 с закрепленными на ней элементами.

Блок 43 третьего электромеханического контура 49 представляет собой усилитель мощности, фазовые характеристики которого выбраны таким образом, что сигнал, снимаемый с датчика 46 скорости, и переменный ток, протекающий по обмотке катушки 35, находятся в противофазе, а амплитудно-частотная характеристика (АЧХ) блока 43 изображена на фиг.7. Такие фазо- амплитудно-частотные характеристики блока 43 позволяют формировать механический знакопеременный демпфирующий момент, действующий со стороны катушки 35 (при размещении ее в зазоре магнитопровода 33) на раму 30, в полосе частот от нуля до значения собственной частоты ωр30 колебаний системы, образованной упругими шарнирами 26, 27, 28, 29 и рамой 30 с закрепленными на ней элементами.

Часть механических элементов третьего электромеханического контура, а именно: катушка 34 и катушка 35 (см. фиг.4), жестко прикреплены к раме 30, а рама 30 прикреплена к раме 8 посредством упругих шарниров 26, 27, 28, 29 с возможностью их взаимного перемещения вокруг оси вращения рамы 8 (ось O-O). Таким образом, одна механическая колебательная система, образованная рамой 30 с закрепленными на ней элементами и упругими шарнирами 26, 27, 28, 29, смонтирована внутри другой механической колебательной системы, образованной рамой 8 с смонтированными на ней элементами и упругими шарнирами 11, 12. При этом жесткостные характеристики упругих шарниров 11, 12 и 26, 27, 28, 29 выбраны из условия обеспечения связанности [С.П.Стрелков. Введение в теорию колебаний. М.: Наука, 1964, стр.259] этих двух систем:

σ<<1, т.е. парциальные частоты систем значительно разнесены и, как показала практика, необходимую неподвижность в инерциальном пространстве измерительной базы (пространстве сил инерции) для заданной точности измерений массового расхода обеспечивает разница между парциальными частотами не менее чем в 10 раз, т.е. на порядок (в реальном устройстве собственная частота колебаний рамы 8 находится в районе 40 Гц, а собственная частота колебаний рамы 30 - в районе 2 Гц), что означает: когда во втором электромеханическом контуре колебания частоты ω2к=ωр2к имеют конечную амплитуду, то в третьем электромеханическом контуре колебания этой же частоты равны нулю; когда в третьем электромеханическом контуре имеют место колебания частоты ω3к=ωр3к, то во втором электромеханическом контуре колебания этой частоты равны нулю (С.П.Стрелков, стр.259). Таким образом, при колебаниях (в авторежиме) рамы 8 с частотой ωр2к рама 30 с катушками 34 и 35 практически неподвижна в инерциальном пространстве, а рама 8 с закрепленными на ней элементами, в том числе магнитопроводы 32 и 33, колеблются относительно рамы 30.

Блок 39 представляет собой синхронный детектор и может быть выполнен по схеме, изображенной на фиг.8 [Пат. №4.187.721 США, Кл.73-194 В, 1980, фиг.14]. В состав блока 39 входит трансформатор 51, первичная обмотка 52 которого - суть вход Вх1 блока 39, а две секции 53 и 54 вторичной обмотки подключены соответственно к управляемым ключам 55 и 56 (в качестве управляемых ключей могут быть использованы, например, полевые транзисторы). Управляемые ключи 55 и 56 подключены к RC-контуру 57, а средняя точка «D» RC-контура подключена к выходу Вых 1 блока 39. В состав блока 39 входит компаратор 58 (например, триггер Шмидта), вход которого - суть вход Вх 2 блока 39. Компаратор 58 преобразует синусоидальный сигнал, поступающий с датчика скорости 46, в последовательность управляющих знакопеременных прямоугольных импульсов. Выход компаратора 58 подключен к затвору управляемого ключа 56 и через инвертирующий блок 59 (схема НЕ) к затвору управляемого ключа 55. Блок 39 обеспечивает формирование на собственном выходе Вых 1 сигнала, пропорционального среднеквадратическому значению сигнала, поступающего на вход Вх 1, причем процесс формирования сигнала на выходе Вых 1 синхронизируется сигналом, поступающим с датчика 46 скорости на вход Вход 2 блока 39.

Второй детекторный блок 41 представляет собой выпрямитель (детектор), выполненный, например, по схеме, изображенной на фиг.9.

Блок 40 обеспечивает нормирование сигнала, поступающего с выхода Вых 1 блока 39, путем вычисления отношения двух сигналов, поступающих соответственно с выхода Вых 1 блока 39 и с выхода Вых 1 блока 41. Схема реализации блока 40 изображена на фиг.10, см. также [И.Горшков. Элементы радиоэлектронных устройств. Справочник. М.: Радио и связь. 1988, стр.159, рис.13.10]. Операция нормирования позволяет исключить из информационного (несущего информацию о текущем значении силы Кориолиса Fk) сигнала, поступающего на вход Вх 1 блока 40, погрешности, обусловленные нестабильностью амплитудного значения угловой скорости ωр2к колебаний рамы 8 (измерительного участка 2). После выполнения операции нормирования сигнал на выходе Вых 1 блока 40 пропорционален скорости расхода массы измеряемой среды

Uвых 40≡mcVc,

где mc - масса измеряемой среды в пределах измерительного участка 2 трубы 1;

Vc - линейная скорость перемещения измеряемой среды в трубе 1.

Блок 45 представляет собой интегратор, выполненный, например, по схеме, изображенной на фиг.9. Блок 45 содержит аналого-цифровой преобразователь (АЦП) 60, а также счетчик импульсов 61. АЦП 60 выполнен по известной схеме [Б. Успенский. Интегральные компараторы напряжения. В сб. «В помощь радиолюбителю». Вып.97. М.: ДОСААФ СССР. 1987, стр.66, рис.23] и содержит компаратор 62, к первому входу Вх 1 которого подключен выход Вых 1 блока 40. Выход Вых 1 блока 62 подключен ко входу Вх 1 блока 63, выполняющего логическую функцию И. В состав блока 60 входит также генератор 64 тактовых импульсов (прямоугольных по форме), выход Вых 1 которого подключен ко входу Вх 1 формирователя 65 импульсов пилообразной формы и ко второму входу Вх 2 блока 63. Выход Вых 1 формирователя 65 подключен ко входу Вх 2 компаратора 62. Кроме того, в состав блока 60 входит генератор 66 счетных импульсов, значение длительности которых весьма меньше, а значение частоты следования - весьма больше соответственно значений длительности и частоты следования импульсов на выходе Вых 1 генератора 64 (в 20-100 раз). Выход Вых 1 генератора 66 подключен ко входу Вх 3 блока 63. Количество импульсов, прошедшее в единицу времени с генератора 66 на выход Вых 1 блока 63, в данной схеме (см. фиг.11) пропорционально значению напряжения на входе Вх 1 компаратора 62, а суммарное количество импульсов, подсчитанное счетчиком 61, прямо пропорционально интегралу от скорости изменения массового расхода, т.е. пропорционально значению расхода Qm измеряемой среды.

В состав блока 45 входит также блок 67 отображения информации (цифровое табло), на котором отображается цифровое значение массового расхода Qm. Блок 67 может быть выполнен, например, на элементах АЛС 324.

Устройство для измерения расхода массы работает следующим образом.

При включении электропитания электронного блока 16 (см. фиг.5) в электромеханическом контуре 48 устанавливается режим автоколебаний, вследствие чего рама 8, а следовательно, и прямолинейный центральный измерительный участок 2 трубы 1 совершают колебания с угловой скоростью ωр2к (см. фиг.12) относительно основания 5 вокруг оси O-O (см. фиг.2). Значение частоты ωр2к колебаний определяется преимущественно жесткостью упругих шарниров 11, 12 и суммарной массой рамы 8 и присоединенных к ней элементов (частота колебаний рамы 8 в реальном устройстве находится в диапазоне частот 30…40 Гц. Форма сигналов, поступающих в блок 16 с катушки 34 датчика 46 скорости, изображена на фиг.13).

При отсутствии расхода массы Qm измеряемой среды через сечение трубы 1 к измерительному участку 2 трубы 1 приложены силы, обусловленные исключительно центростремительным ускорением элементов конструкции, прикрепленных к кронштейну 13 (датчик силы 19, катушка 14 с обмоткой). Массы указанных элементов конструкции выбраны таким образом, что центростремительные силы, приложенные к измерительному участку 2 трубы 1, взаимно компенсируются и сигнал на выходе датчика 19 равен нулю (U19=0, см. фиг.14).

При наличии расхода Qm (текущее значение которого изменяется, например, по экспоненциальной кривой) измеряемой среды на измерительный участок 2 трубы 1 действует сила Кориолиса Fk (см. фиг.15), которая обусловлена переносным движением измеряемой среды с угловой скоростью ωр 2к в плоскости ML и относительным движением измеряемой среды по направлению оси L-L (см. фиг.1). Сила Fk совпадает по фазе с угловой скоростью ωр2к (см. фиг.12, 15) и направлена по оси М-М (см. фиг.1,3). Так как жесткость совокупности элементов кронштейн 13, датчик 19, кронштейн 20 в направлении оси М-М весьма велика по сравнению с жесткостью измерительного участка 2 трубы 1 в этом же направлении, то сигнал, выделяемый датчиком силы 19 (U19≠0, см. фиг.16) пропорционален силе Кориолиса, действующей на измерительный участок 2. Сигнал с датчика 19 через блок 38 поступает на обмотку катушки 14, при этом со стороны катушки 14 к измерительному участку 2 прикладывается сила F14 (см. фиг.17, фаза которой инверсна фазе силы Fk), т.e. действие силы F14 компенсирует действие силы Fk. Сигнал, пропорциональный значению тока, протекающего через обмотку катушки 14, т.е. пропорциональный силе Кориолиса Fk, снимается с шунта 50 (выход Вых 2 блока 38 см. фиг.6) и поступает на вход Вх 1 блока 39 (см. фиг.5). Таким образом, совокупность элементов рама 8, кронштейн 13, катушка 14, магнитопровод 17, датчик 19, кронштейны 18, 23 обеспечивает совместно с блоком 38 непосредственное измерение силы Кориолиса Fk. Измерительный участок 2, датчик 19, блок 38, катушка 14 и магнитопровод 17 образуют компенсационный измерительный преобразователь (первый электромеханический контур), который обеспечивает высокую стабильность и, как следствие, высокую точность измерений. Блок 39 выделяет среднеквадратичную составляющую сигнала, поступающего с датчика 19, причем эта операция синхронизируется сигналом, поступающим с обмотки катушки 34 устройства для измерения параметров (скорости ωр 2к) колебаний, чем повышается точность измерений за счет отсекания посторонних составляющих, которые могут присутствовать в сигнале U19, но не связаны с силой Кориолиса Fk. На выходе Вых 1 блока39 сигнал Uвых 1 «39» имеет вид, изображенный на фиг.18.

На выходе Вых 1 блока 41 сигнал пропорционален среднеквадратичному значению угловой скорости φр2к (см. фиг.18).

Отношение сигналов, присутствующих на выходах блоков 39 и 41, вычисляется в блоке 40 (см. фиг.5).

С выхода Вых 1 блока 40 сигнал поступает на вход АЦП 60 блока 45. В АЦП 60 преобразуемый сигнал сравнивается по значению с линейно-нарастающим фронтом пилообразных импульсов (см. фиг.20), формируемых блоком 65 из импульсов прямоугольной формы, поступающих с выхода Вых 1 блока 64 (фиг.21). При UBx1>UBx2 на выходе Вых1 блока (компаратора) 62 сигнал находится на уровне логической «1» (см. фиг.22). В момент прихода на вход Вх 2 блока 63 очередного тактового импульса (см. фиг.21) на выход блока 63 через его вход Вх 3 начинают поступать счетные импульсы, формируемые блоком 66 (см. фиг.23). В момент равенства значений сигналов на входах Вх 1 и Вх 2 блока 62 уровень сигнала на выходе Вых 1 блока 62 (или, что то же, на входе Вх1 блока 63) падает до уровня логического «0», см. фиг.22, вследствие чего прохождение счетных импульсов на выход Вых 1 блока 63 прекращается (см. фиг.24). Таким образом компаратор 62 обеспечивает преобразование напряжения, поступающего на его вход Вх 1 в соответствующий пропорциональный интервал времени, а продолжительность «единичного» состояния блока 63 (т.е. состояния, в течение которого счетные импульсы поступают на выход блока 63) и суммарное количество импульсов, прошедшее на выход блока 63, пропорционально значению напряжения на выходе Вых 1 компаратора 62. Далее импульсы поступают на вход счетчика 61 (см. фиг.11), а количество подсчитанных импульсов (т.е. значение массового расхода измеряемой среды) отображается на цифровом табло блока 67.

Преимущество заявляемого устройства поясняет фиг.25. Здесь синусоида Fk характеризует сигнал, поступающий с датчика силы 19 для дальнейшей обработки (через блоки 38 и 39) в блок 40. Синусоида ωр 2к характеризует истинную угловую скорость рамы 8 и измерительного участка 2 относительно базы, неподвижной в инерциальном пространстве (в заявляемом устройстве такой базой является рама 30 с закрепленными на ней катушками 34 и 35), сигнал, идентичный синусоиде ωр 2к, поступает с обмотки катушки 34 датчика скорости 46 для дальнейшей обработки в блок 40. Сигнал Fk является нормируемым, а сигнал ωр 2к является нормирующим, т.е. в блоке 40 из сигнала Fk удаляется составляющая, равная ωр 2к. Если измерение угловой скорости движения измерительного участка 2 (рамы 8) осуществляется посредством датчика скорости, катушка 34 которого закреплена на базе, выполненной в виде основания 5 (как это имеет место в прототипе заявляемого устройства), то возможно появление ошибки измерения угловой скорости измерительного участка 2 (рамы 8), связанной с меняющимися из-за условий закрепления и во времени характеристиками жесткости крепления основания 5. При этом истинная угловая скорость измерительного участка 2 будет характеризоваться кривой ωр 2к (см. фиг.25), а сигнал, сформированный датчиком скорости 46, может иметь форму в виде кривой ωр 2к+ωосн (см. фиг.25). Очевидно, что в последнем случае нормирование сигнала Fk в блоке 40 будет выполнено с ошибкой, которая пропорциональна колебаниям основания 5, вызванными колебаниями рамы 8.

Таким образом, предлагаемыми техническими решениями достигнут технический результат, заключающийся в том, что повышена точность измерений массового расхода потока путем создания базы для измерения абсолютной угловой скорости движения прямолинейного центрального участка в инерциальном пространстве.

В процессе измерения участку канала задают колебательное движение в направлении, ортогональном направлению потока. Измеряют суммарный сигнал, пропорциональный сумме силы инерции участка канала и возникающей в потоке силы Кориолиса. При выделении сигнала, пропорционального силе Кориолиса, по которому судят о величине расхода, используют неподвижную в пространстве сил инерции измерительную базу в виде упруго связанной с участком канала дополнительной массы, которую включают в созданный дополнительный колебательный контур. Величину присоединенной массы выбирают из условия обеспечения разницы между собственными частотами колебаний участка канала с измерителем силы инерции и дополнительной массы с ее упругим подвесом к участку канала не менее чем на порядок. Устройство для измерения расхода содержит S-образную трубу, концы которой жестко закреплены на основании, первое и второе устройства для возбуждения колебаний трубы, электронный блок. Кронштейном с вмонтированным в него датчиком силы прямолинейный центральный участок трубы связан с жестко соединенной с его концами первой рамой, прикрепленной к основанию через первую группу упругих шарниров. Вторая группа упругих шарниров связывает первую раму со второй рамой с возможностью их взаимного перемещения относительно оси поворота первой рамы. Магнитопроводы или обмотки катушек первого и второго устройств для измерения параметров колебаний участка канала закреплены на первой раме, а обмотки катушек или магнитопроводы этих устройств - на второй раме. Изобретение повышает точность измерения массового расхода. 2 н. и 1 з.п. ф-лы, 25 ил.

1. Способ вибрационного измерения массового расхода потока, заключающийся в том, что участку канала с элементом потока в нем и измерителем силы инерции задают колебательное движение в направлении, ортогональном направлению потока, посредством включения их в колебательный контур, измеряют суммарный сигнал, пропорциональный сумме силы инерции участка канала с измерителем и возникающей в элементе потока силы Кориолиса, выделяют из суммарного сигнала сигнал, пропорциональный силе Кориолиса, по которому судят о величине массового расхода потока, отличающийся тем, что при выделении сигнала, пропорционального силе Кориолиса, используют неподвижную в пространстве сил инерции измерительную базу в виде упруго связанной с участком канала дополнительной массы, величину которой выбирают из условия обеспечения разницы между собственной частотой колебаний участка канала с измерителем силы инерции и собственной частотой колебаний дополнительной массы с ее упругим подвесом к участку канала не менее, чем на порядок, при этом неподвижность измерительной базы в пространстве сил инерции обеспечивают, включая дополнительную массу в дополнительный колебательный контур.

2. Устройство для измерения массового расхода потока, содержащее изогнутую S-образную с прямолинейным центральным участком трубу, концы которой жестко закреплены на основании, первую раму, жестко связанную с концами прямолинейного центрального участка трубы и через первую группу упругих шарниров прикрепленную к основанию с возможностью поворота вокруг оси, расположенной в плоскости изгибов трубы и перпендикулярно прямолинейному центральному участку трубы, первое и второе устройства для возбуждения колебаний трубы, обмотки катушек и магнитопроводы которых закреплены на трубе, первой раме и основании, кронштейн с вмонтированным в него датчиком силы, связывающий прямолинейный центральный участок трубы с первой рамой, первое и второе устройство для измерения параметров колебаний, содержащее обмотки катушек и магнитопроводы, электронный блок, к которому подключены датчик силы и обмотки катушек, отличающееся тем, что в него введены вторая рама, вторая группа упругих шарниров, связывающая первую и вторую раму с возможностью их взаимного перемещения относительно оси поворота первой рамы, причем магнитопроводы или обмотки катушек первого и второго устройств для измерения параметров колебаний закреплены на первой раме, а соответственно обмотки катушек или магнитопроводы первого и второго устройств для измерения параметров колебаний закреплены на второй раме.

3. Устройство по п.2, отличающееся тем, что электронный блок содержит первый второй и третий усилители мощности, первый и второй детекторные блоки, нормирующий блок и интегрирующий блок, при этом датчик силы подключен ко входу первого усилителя мощности, первый выход которого подключен к первому входу первого детекторного блока, выход которого подключен к первому входу нормирующего блока, выход которого подключен ко входу интегрирующего блока, ко второму входу нормирующего блока подключен выход второго детекторного блока, причем выход катушки первого устройства для измерения колебаний подключен ко второму входу первого детекторного блока и к входам соответственно второго детекторного блока, второго и третьего усилителей мощности, второй выход первого усилителя мощности подключен к катушке первого устройства для возбуждения колебаний, выход второго усилителя мощности подключен к катушке второго устройства для возбуждения колебаний, а выход третьего усилителя мощности подключен к катушке второго устройства для измерения колебаний.

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСХОДА МАССЫ | 1994 |

|

RU2153652C2 |

| Кориолисовый расходомер | 1991 |

|

SU1793234A1 |

| КОРИОЛИСОВЫЙ РАСХОДОМЕР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2249183C2 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2009-05-10—Публикация

2007-06-27—Подача