Изобретение относится к машиностроению, а именно к механической обработке металлов, в частности к способам охлаждения и смазки режущих инструментов посредством применения смазочно-охлаждающих технологических средств (СОТС) и их компонентов.

Известен способ охлаждения зоны резания ионизированным воздухом путем его продувки под избыточным давлением через специальный ионизатор [1].

Другой способ подачи СОТС в зону резания представляет собой подачу СОТС в распыленном состоянии с размером частиц 12-25 мкм [2].

Недостатками этих способов являются невысокие смазочные и охлаждающие способности таких СОТС в связи с недостаточной химической активностью СОТС при образовании смазочных пленок, а также незначительными изменениями температуры (по сравнению с окружающей) ионизированного и распыленного воздуха.

В промышленности нашел применение способ охлаждения и смазки зоны резания охлажденным в вихревой трубке воздухом, в который для усиления смазочного эффекта дополнительно вводится сульфофрезол [3].

Основными недостатками этого способа являются недостаточность смазочного эффекта у потока охлажденного воздуха при его использовании без дополнительного введения в его состав смазочных компонентов и значительная загазованность окружающей среды аэрозолем при наличии смазочного компонента в воздушном потоке.

Наиболее близким по технической сущности и достигаемому эффекту является способ подачи СОТС в зону резания в виде распыленных ионизированных жидкостей [4].

Основными недостатками данного способа являются большая загазованность продуктами распыленной СОТС окружающего пространства и недостаточно высокая стойкость инструментов, обусловленная, с одной стороны, низкой химической активностью СОТС в связи с тем, что коронирующий электрод расположен за пределами сопла на пути движения распыленной СОТС, с другой - невысокими охлаждающими характеристиками воздушного потока.

Техническим результатом является повышение стойкости металлорежущих инструментов путем совокупного действия охлаждающего эффекта, вызванного предварительно охлажденными активированными коронным и барьерным разрядами газообразными СОТС, и смазочного эффекта, обусловленного действием активированных электрическими разрядами газообразных СОТС, как индивидуальных, так и имеющих в своем составе микродозы дополнительно введенных в их состав смазочных веществ, подаваемых направленно в зону стружкоотделения.

Технический результат достигается тем, что газовый (в частности, воздушный) поток предварительно охлаждался в вихревой трубке (эффект Ранка-Хилша) до температур от 0°С до минус 20°С, которая лимитировалась характеристиками оборудования. На выходе из вихревой трубки, при необходимости, в охлажденный газовый поток дополнительно вводились смазочные компоненты, находившиеся в любом агрегатном состоянии и количестве 0,05-4,5 г/час, которые подавались направленно в зону контакта через сопло, изготовленное по [5], с помощью охлажденной струи газа (в частности, воздуха). Сопло располагалось от зоны контакта на расстоянии 20-100 мм. Уменьшение расстояния менее 20 мм или превышение свыше 100 мм приводило в первом случае к нестабильности поступления ионно-воздушной СОТС с микродозами смазочного компонента в контактную зону инструмента с обрабатываемым материалом в результате помех, возникающих со стороны стружки, во втором - к большому рассеянию СОТС, особенно ее микродозированной составляющей, следствием чего являлось снижение эффективности СОТС.

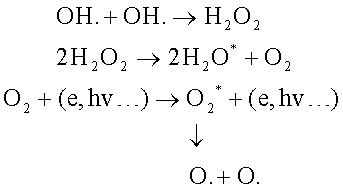

Охлажденный газовый поток, в том числе и с находящимися в его составе микродозами смазочного компонента, активировался электрическими разрядами на выходе из сопла, к которому было приложено соответствующее напряжение. Молекулы воды, выделяющиеся в газовом потоке при достижении точки росы в результате его охлаждения, взаимодействуя с различными энергетическими частицами, образованными при действии электрических разрядов, переходят в возбужденное состояние и преобразуются по радикально-цепному механизму согласно реакциям:

При взаимодействии гидроксильных радикалов образуется перекись водорода, эффект которой при резании обусловлен способностью выделять активный кислород

где (е,hv…) - энергетические частицы, образованные при действии разрядов;

Н2О*, О* - возбужденные молекулы воды и кислорода; Н., ОН., О. - химические радикалы.

Активные в химическом отношении радикалы кислорода при взаимодействии со свежевскрытыми металлическими поверхностями контактной зоны образуют оксидные пленки, которые выполняют функции смазочного материала между инструментальным и обрабатываемым материалами.

Аналогичным образом - с выделением химически активных частиц, ведут себя и другие смазочные компоненты, при необходимости вводимые в газовый поток.

Охлаждение зоны резания осуществляется активированным коронным или барьерным разрядами охлажденным газовым потоком.

Апробация предлагаемого способа осуществлялась при лезвийной обработке представителей различных групп конструкционных материалов: углеродистая сталь 45, хромистая сталь 40Х, нержавеющая аустенитная сталь 12Х18Н10Т, титановый сплав ВТ6. Резание проводилось на операциях точения и фрезерования инструментами, изготовленными из быстрорежущих сталей Р6М5, Р9 и оснащенными пластинками твердого сплава Т5К10, ВК6. В качестве смазочного компонента использовались: дистиллированная вода, жесткости, однокомпонентный водный раствор йода, многокомпонентные водные растворы СОТС "Ивапрол 2", масло индустриальное И-20А, микрокапсулы, изготовленные по [6].

Примеры предлагаемого способа.

При точении углеродистой стали 45 упорнопроходными резцами из быстрорежущей стали Р6М5 и твердого сплава Т5К10 при глубине резания t=0,5 мм, подаче S=0,1 мм/об и скорости резания, соответственно V=0,8 м/с и V=3,0 м/с в качестве СОТС использовались: ионизированный коронным разрядом воздушный поток, дистиллированная вода с подачей в зону контакта посредством охлажденного ионизированного воздушного потока. Температура воздушного потока изменялась от 0°С до минус 20°С. Количество воды, подаваемой в контактную зону, составляло 0,05-4,5 г/час. Расстояние от сопла до зоны контакта изменялось от 20 до 100 мм. За критерий износа принимался износ по задней поверхности резцов до достижения высоты фаски износа 0,6 мм. Результаты изменения стойкостных характеристик инструментов приведены в табл.1.

Соотношение полученных результатов лезвийной обработки при использовании барьерного разряда, а также для различных операций других обрабатываемых и инструментальных материалов близки к приведенным в таблице.

Источники информации

1. UK Patent GB №2243319 В Apparatus for machining materials by cutting. Invantors: Akhmetzyanov I.D., Vereschagin I.P., Dogadin G.S., Lilin V.I., Suslov A.D., Terentiev A.G.

2. Удостоверение о регистрации №21316. Охлаждение и смазка распыленными жидкостями. Занесено в книгу регистрации 25 января 1961 года. Авторы: М.И.Клушин, М.Б.Гордон, В.Н.Латышев, В.В.Подгорков и др.

3. Курносов Н.Е., Тарнопольский А.В. Применение вихревого способа подготовки и подачи воздушно-жидкостного аэрозоля СОТС в зону резания // Вестник машиностроения. 2007. №10. С.52-54.

4. А.С. СССР №210609. Способ охлаждения и смазки распыленными ионизированными жидкостями. Авторы: Латышев В.Н., Солодихин А.Е., Горбунова Е.В.

5. Патент РФ №2288089. Устройство для подачи смазочно-охлаждающего технологического средства (СОТС) для охлаждения и смазки инструментов. Авторы: Латышев В.Н., Наумов А.Г., Аснос Т.М., Бахарев П.П., Прибылов А.Н.

6. Патент РФ №2147923. Способ получения микрокапсул. Авторы: Латышев В.Н., Наумов А.Г., Чиркин С.А., Прибылов А.Н.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ И СМАЗКИ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2011 |

|

RU2524871C2 |

| Способ охлаждения и смазки режущих инструментов | 2016 |

|

RU2677441C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ (СОТС) | 2004 |

|

RU2288088C2 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ | 2004 |

|

RU2288087C2 |

| СПОСОБ ПОДАЧИ МАСЛЯНЫХ СОТС | 2005 |

|

RU2307015C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИОНИЗИРОВАННЫХ И ОЗОНИРОВАННЫХ СОТС | 2004 |

|

RU2287419C2 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ | 2011 |

|

RU2524877C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ГАЗООБРАЗНОГО СМАЗОЧНО-ОХЛАЖДАЮЩЕГО ТЕХНОЛОГИЧЕСКОГО СРЕДСТВА (СОТС) ДЛЯ ОХЛАЖДЕНИЯ И СМАЗКИ ИНСТРУМЕНТОВ | 2004 |

|

RU2288089C2 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ, РЕАЛИЗУЮЩИХ ЭФФЕКТ ИЗБИРАТЕЛЬНОГО ПЕРЕНОСА | 2005 |

|

RU2307016C2 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ | 2007 |

|

RU2367556C2 |

Изобретение относится к машиностроению, к механической обработке металлов, в частности к способам охлаждения и смазки режущих инструментов посредством смазочно-охлаждающих технологических средств и их компонентов. Подают смазочный компонент посредством газового потока, активизированного электрическими разрядами. Его подают микродозами в количестве 0,05-4,5 г/час. Температура газового потока при этом составляет от 0°С до минус 20°С. В результате обеспечивается повышение стойкости инструмента. 2 з.п. ф-лы, 1 табл.

1. Способ охлаждения и смазки металлорежущих инструментов смазочно-охлаждающими технологическими средствами (СОТС), включающий подачу смазочного компонента СОТС посредством газового потока, активированного электрическими разрядами, отличающийся тем, что смазочный компонент СОТС подают микродозами направленно в зону контакта металлорежущего инструмента с обрабатываемым материалом в количестве 0,05-4,5 г/ч, посредством газового потока, температура которого составляет от 0°С до -20°С.

2. Способ по п.1, отличающийся тем, что осуществляют охлаждение газового потока в вихревой трубке посредством реализации эффекта Ранка-Хилша.

3. Способ по п.1, отличающийся тем, что направленное движение газового потока с находящимися в его составе микродозами смазочного компонента обеспечивают соплом, установленным на вихревой трубке на выходе холодного газового потока и выполненным с выходным конусом в виде коронирующего электрода.

Авторы

Даты

2011-02-10—Публикация

2008-03-14—Подача