Настоящее изобретение относится к способу и устройству для перемешивания гипсового продукта.

Предпосылки к созданию изобретения

Обжиг гипса представляет собой превращение нагреванием двуводного сульфата кальция в полуводный сульфат кальция, известный лучше как штукатурка. Аппараты для обжига и способы обжига, известные из предшествующего уровня техники, существуют в различных формах. Традиционно обезвоживание гипса осуществляется в большом котле, имеющем утолщенное выпуклое днище, к которому направляется пламя от сжигания газа, при этом котел и пламя заключены в подходящую огнеупорную конструкцию. Обычно имеется взаимосвязанный горячий бункер, в который подается обезвоженный материал. Котел должен выдерживать температуры в интервале 2000°F - 2400°F, и, следовательно, требуется дорогостоящая жаростойкая толстолистовая сталь для изготовления его выпуклого днища, которое обычно имеет толщину в 1 3/4 дюйма. В патенте США №3236509 раскрыта конструкция этого типа. Эта конструкция имеет многочисленные недостатки, как, например, чрезмерная потеря горячих отработанных газов и необходимость вначале в длительном периоде охлаждения взаимосвязанного ограждения из огнеупорного кирпича, когда требуется ремонт или остановка котла. После обжига гипса иногда требуется дополнительная обработка. Обожженный гипс или штукатурку можно поместить в аппарат для охлаждения штукатурки в псевдоожиженном слое, при этом в аппарат распыляется вода для охлаждения штукатурки до заранее установленной температуры. Кроме того, известны аппараты других типов для обработки штукатурки, как, например, аппараты для обработки штукатурки в псевдоожиженном слое с применением охлаждающего змеевика, в которых штукатурка охлаждается охлаждающим змеевиком, расположенным внутри аппарата для регулирования температуры штукатурки. При изготовлении продуктов на основе гипса могут быть использованы другие обрабатывающие аппараты, как, например, устройства для дополнительной обработки штукатурки.

Сущность изобретения

Согласно настоящему изобретению предлагается перемешивающее устройство для аппарата по обработке гипса, содержащее корпус, имеющий нижнюю стенку и, по меньшей мере, одну боковую стенку. Корпус может быть изготовлен и выполнен с возможностью приема и обработки продуктов на основе гипса. Для подачи текучей среды к продуктам на основе гипса может быть предусмотрено устройство для псевдоожижения. Вблизи нижней стенки корпуса предусмотрена и расположена рама перемешивающего устройства, имеющая поперечное сечение, по форме сходное с поперечным сечением корпуса. Рама перемешивающего устройства внутри корпуса с возможностью качания соединена с ним для возвратно-поступательного движения между первым и вторым положениями. Перемешивающее устройство выполнено с возможностью предотвращения образования местных сквозных протоков через гипс для текучей среды, обеспечивая хорошее псевдоожижение, и предотвращения скопления гипсового продукта вблизи нижней стенки корпуса. Перемешивающее устройство содержит множество перемешивающих элементов, соединенных с рамой для перемешивания гипсового продукта вблизи нижней стенки во время движения рамы перемешивающего устройства. Кроме того, перемешивающее устройство содержит, по меньшей мере, одну поворотную подвеску для качательного соединения рамы с аппаратом.

Перемешивающее устройство может быть использовано в аппарате для охлаждения штукатурки в псевдоожиженном слое с применением распыления воды. Перемешивающее устройство может быть использовано в аппарате для охлаждения штукатурки в псевдоожиженном слое с применением охлаждающих змеевиков. Кроме того, перемешивающее устройство может быть использовано в устройстве для дополнительной обработки штукатурки.

Предлагается способ перемешивания материала на основе гипса в обрабатывающем корпусе. В корпус подают материал на основе гипса и вблизи нижней стенки корпуса размещают перемешивающее устройство, имеющее раму с прикрепленными к ней перемешивающими элементами. Перемещают перемешивающее устройство между первым и вторым положениями для перемешивания псевдоожиженного материала в корпусе для предотвращения коагуляции материала вблизи дна корпуса и для предотвращения образования местных сквозных протоков для текучей среды и зон застоя непсевдоожиженного гипса.

Другие применения настоящего изобретения станут очевидными для специалистов в данной области техники из нижеследующего описания наилучшего варианта осуществления изобретения со ссылкой на сопровождающие чертежи.

Краткое описание чертежей

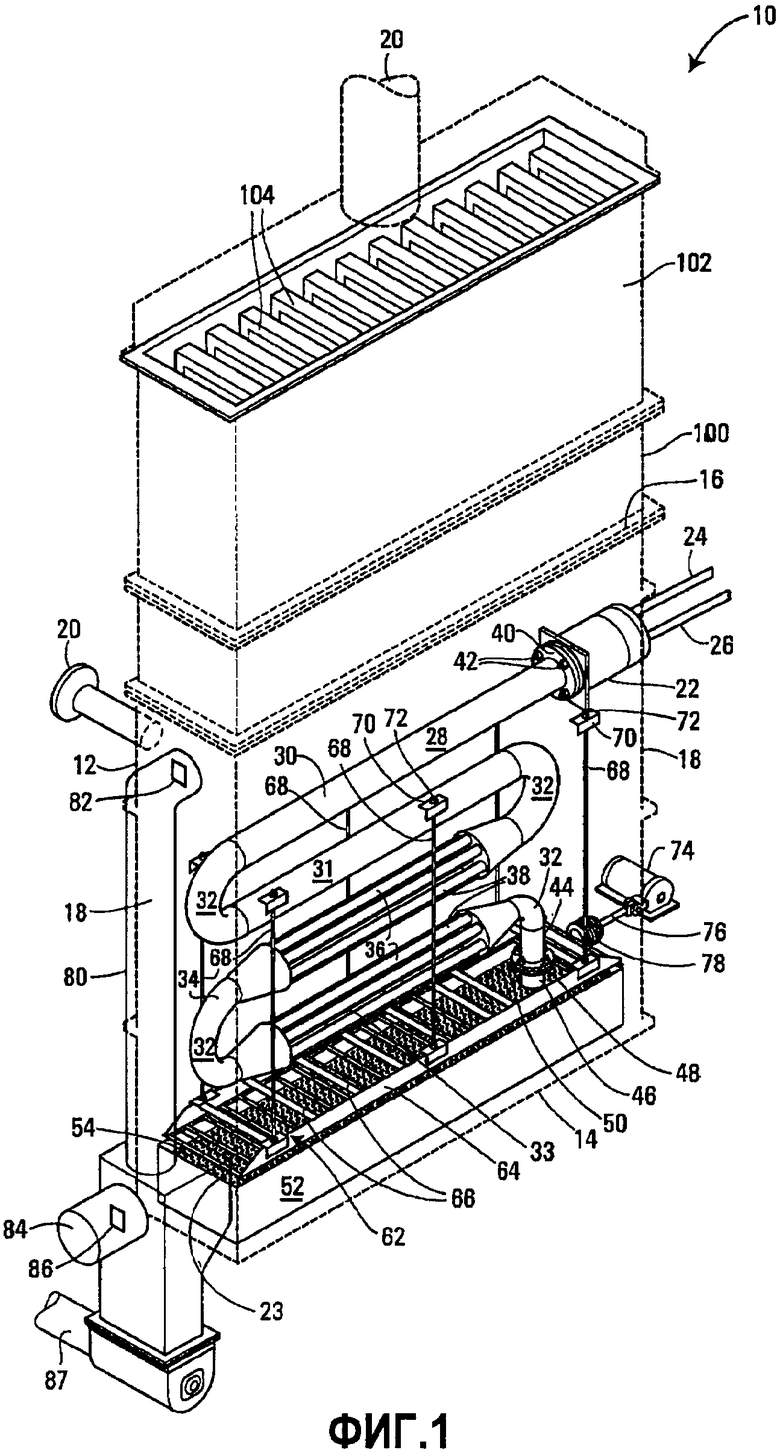

Фиг.1 - перспективный вид высокоэффективного обжигающего аппарата,

фиг.2 - перспективный вид распределительной решетки с частичным вырывом для показа слоев,

фиг.3 - перспективный вид перемешивающего устройства,

фиг.4 - вид аппарата на фиг.1 с трубопроводом от горелки в неустановленном положении,

фиг.5 - вид аппарат на фиг.1, показывающий множество присоединенных к нему дверец для доступа в аппарат,

фиг.6 - перспективный вид обжигающего аппарата на фиг.1, показывающий стрелками путь потока нагретого газа,

фиг.7 - перспективный вид второго варианта осуществления изобретения, в котором перемешивающее устройство расположено в аппарате для охлаждения штукатурки в псевдоожиженном слое с применением распыления воды,

фиг.8 - перспективный вид третьего варианта осуществления изобретения, в котором перемешивающее устройство расположено в аппарате для охлаждения штукатурки в псевдоожиженном слое с применением охлаждающего змеевика, и

фиг.9 - перспективный вид четвертого варианта осуществления изобретения, в котором перемешивающее устройство расположено в устройстве для дополнительной обработки штукатурки.

Подробное описание изобретения

На фиг.1 показан аппарат 10 для обжига гипса. Корпус 12 содержит нижнюю стенку 14, открытый верх 16 и множество боковых стенок 18, проходящих между нижней стенкой 14 и открытым верхом 16. На корпусе 12 расположено впускное устройство 20 для приема дробленого или синтетического сырьевого гипса от источника (не показан) и для подачи гипса в корпус 12. С корпусом 12 соединена, по меньшей мере, одна горелка 22. Горелка 22 обеспечивает сжигание смеси воздуха и топлива, подаваемых по трубопроводу 24 для нагнетаемого воздуха и топливопроводу 26. Горелка 22 может быть любого типа, известного специалистам в данной области техники, но в ней обычно будет сжигаться углеводородное топливо. Из горелки 22 нагретые отходящие газы проходят, по меньшей мере, по одному трубопроводу 28 в форме змеевика, который проходит через опорную перегородку 23 для гипса вблизи нижней стенки 14 корпуса 12. Поток горячих газов, выходящих из горелки 22, используется для нагрева гипсового материала до около 300°F. В процессе нагрева гипс известным образом превращается в полуводный сернокислый кальций или штукатурку. С другой стороны, процесс нагрева может просто заключаться в нагреве влажного синтетического гипса до желаемой температуры, обычно ниже 300°F, для того чтобы удалить избыточную влагу из влажного синтетического гипса для его последующего обжига в отдельном процессе. С другой стороны, нагрев можно осуществлять для сушки и обжига в одном и том же сосуде.

Трубопровод 28 от горелки преимущественно содержит удлиненную прямую часть 30, проходящую от горелки 22. Эта прямая часть увеличивает срок службы трубопровода 28. А именно, если пламя от горелки 22 непосредственно ударяло бы об изогнутую или наклонную часть трубопровода 28, то оно вызывало бы перегрев боковой стенки трубопровода, приводящий к большому термическому напряжению, которое сокращает срок службы трубопровода 28. Однако из-за наличия первоначального удлиненного прямого отрезка 30 трубопровода (который в промышленной установке может проходить приблизительно на пятнадцать-двадцать футов) пламя горелки не ударяет непосредственно о трубопровод от горелки, и это происходит из-за того, что по длине отрезка 30 трубопровода пламя превращается в горячие отходящие газы. Трубопровод 28 содержит множество изогнутых отрезков 32 для соединения прямых частей 30, 32 и 33 и придания трубопроводу формы змеевика. Трубопровод 28 может содержать, по меньшей мере, один отрезок 34 уменьшенного диаметра для обеспечения увеличенной скорости потока отходящих газов, чтобы тем самым увеличить коэффициент теплопередачи от трубопровода 28. Температура отходящих газов понижается пропорционально расстоянию их перемещения от горелки 22, и, следовательно, их скорость может быть увеличена для поддержания подходящего коэффициента теплопередачи. Кроме того, трубопровод 28 может содержать многоканальную часть 36, в которой образовано множество сравнительно меньших по диаметру трубопроводов 38, находящихся в гидравлическом сообщении со сравнительно большими по диаметру одноканальными частями 32. Трубопроводы 38 меньшего диаметра обеспечивают большую площадь поверхности для данной эффективной площади сечения потока и, таким образом, увеличивают теплопередачу по сравнению с трубопроводом 32 большего диаметра. Многоканальные части 36 могут быть соединены с одноканальными частями 32 различными средствами, известными специалистам в данной области техники, как, например, сваркой, пайкой, прессовой посадкой, механическими крепежными деталями и т.д. Трубопровод 28 может быть прикреплен к горелке 22 посредством фланца 40 с множеством резьбовых крепежных деталей 42. Трубопровод 28 на выходном конце 44 может быть таким же образом прикреплен к выпускному трубопроводу 46, который проходит через опорную перегородку 23. Трубопровод 28 может быть прикреплен к выпускному трубопроводу 46 посредством фланца 48 с множеством резьбовых крепежных деталей 50.

В нижней части корпуса 12 расположена распределительная коробка 52, показанная на фиг.1, 2, 4 и 6 (лучше всего видна на фиг.2), для приема потока отходящих газов из трубопровода 28. Распределительная коробка 52 имеет множество боковых стенок 53, проходящих вверх от дна 55. Распределительная коробка 52 имеет распределительную решетку 54, расположенную над дном 55 распределительной коробки 52. Распределительная решетка 54 образует, по меньшей мере, часть опорной перегородки 23 корпуса 12. Распределительная решетка 54 содержит гипсовый продукт вдоль нижних частей корпуса 12 и равномерно распределяет поток отходящих газов, когда он проходит из распределительной коробки 52 непосредственно в гипс. Распределительная коробка 52 обеспечивает подвод газов для продувки, а перемешивание обеспечивает хорошее псевдоожижение, особенно когезионных порошков, которые в противном случае не будут псевдоожижаться. Распределительная решетка 54 содержит первую и вторую наружные перфорированные пластины 56, 58. Пластины 56, 58 содержат множество сквозных отверстий 57, которые обеспечивают прохождение потока отходящих газов через них. В распределительной решетке 54 образовано отверстие 59 для обеспечения возможности прохода трубопровода 46 (см. фиг.1) через нее и для подачи потока отходящих газов к распределительной коробке 52. Между наружными пластинами 56, 58 расположен, по меньшей мере, один промежуточный пористый слой 60, образованный из пористого волокнистого мата или тканого материала из нержавеющей стали. Промежуточный слой 60 может состоять из прессованного кремнеземного волокна, тканой сетки из нержавеющей стали или подобных материалов, которые, как известно специалистам в данной области техники, пригодны для псевдоожижения и выдерживают высокие температуры отходящих газов. Перфорированные пластины 56, 58 наиболее предпочтительно изготавливают из металла, как, например, нержавеющей стали и т.п. Распределительная решетка 54 обеспечивает барботирование распределенного отходящего газа через по существу равномерно распределенные отверстия 57 перфорированной пластины 56. Одним преимуществом использования тканого материала 60 из нержавеющей стали является то, что перфорированные пластины 56, 58 обеспечивают только опору для этого материала и его защиту от проколов.

Перемешивающее устройство 62, показанное на фиг.1, 3, 4, 6, 7, 8 и 9 (лучше всего видно на фиг.3), может быть расположено непосредственно над распределительной решеткой 54. Перемешивающее устройство 62 содержит раму 64, имеющую пару боковых балок 65. Рама 64 перемешивающего устройства имеет множество перемешивающих элементов 66, соединенных с рамой 64 перемешивающего устройства для перемешивания гипсового продукта вблизи распределительной решетки 54 вдоль опорной перегородки 23. В одном варианте осуществления изобретения перемешивающие элементы 66 могут быть выполнены в виде поперечных стержней. Перемешивающее устройство 62 в определенном месте перемешивает нагретый гипсовый продукт, когда приводится в движение рама 64 перемешивающего устройства. По меньшей мере, одна поворотная подвеска 68 с возможностью качания соединяет раму 64 перемешивающего устройства с корпусом 12 (показано на фиг.1). Соединение с корпусом 12 может быть осуществлено посредством угольника 70, прикрепленного к корпусу 12 подходящим образом, как, например, сваркой, механическим креплением и т.д. Подвеска 68 может быть прикреплена к угольнику 70 посредством резьбовой крепежной детали 72 и т.п. Поворотная подвеска 68 наиболее предпочтительно представляет собой трос или подобное средство, которое при перемещении рамы 64 перемешивающего устройства обеспечивает более легкое качательное движение вокруг общей оси поворота. Настоящее изобретение обеспечивает альтернативные траектории перемещения рамы 64 перемешивающего устройства. Например, специалисту в данной области техники будет легко понятно, как придать раме 64 перемешивающего устройства перемещение по вертикальной, горизонтальной или изогнутой траекториям или по их любому сочетанию.

Источник энергии для приведения в движение, как такой электродвигатель или пневмоцилиндр 74, может быть соединен приводным рычагом 76 с рамой 64 перемешивающего устройства. С приводным рычагом 76 и корпусом 12 (не показан на фиг.3) соединено растяжимое уплотнение 78 для предотвращения утечки гипсового продукта из корпуса 12 вокруг приводного рычага. Уплотнение 78 растягивается и сокращается, когда приводной рычаг 76 перемещается между первым и вторым положениями во время качания рамы 64 перемешивающего устройств. С другой стороны, приводной рычаг 76 может быть соединен с механическими рычажными передачами (не показаны), которые могут проходить от приводного источника энергии (не показан), расположенного наверху корпуса 12, вниз к раме 64 перемешивающего устройства, как это известно специалистам в данной области техники. Уплотнение 78 может быть изготовлено из любого подходящего материала, который может выдерживать температуры свыше 300°F и избыточное давление вплоть до 10 фунт/кв.дюйм.

На фиг.1 показана переточная труба 80, которая гидравлически соединена с корпусом 12 для выхода обработанного гипса из корпуса 12 в переточную трубу 80. переточный клапан 82 соединен с переточной трубой 80 для предотвращения выхода гипса из корпуса 12 до того, как он будет нагрет до заранее установленного состояния. В разгрузочном отверстии 84 размещен разгрузочный клапан 86, который позволяет избирательно выгружать содержимое корпуса 12. Клапаны 82, 86 могут быть любого типа, известного специалистам в данной области техники, но наиболее предпочтительными являются клапаны с электрическим или пневматическим приводом.

На фиг.4 показана опора 88 трубопровода, которая с возможностью скольжения соединена с корпусом 12 для поддержки трубопровода 28 во время его установки. Опора 88 выполнена с возможностью скольжения между наружным положением, по меньшей мере, частично снаружи корпуса 12 (показано на фиг.4) и положением установки трубопровода внутри корпуса 12. Опора 88 удерживает этот трубопровод во время его установки в корпус 12 и извлечения из него. Опора 88 содержит пару боковых балок 90, 92, которые с возможностью скольжения соединены с направляющими элементами 91, образованными на параллельных стенках 18 корпуса 12. Между боковыми балками 90, 92 расположено множество поперечин 94, обеспечивающих опорные поверхности, на которые опирается трубопровод 28. Корпус 12 содержит боковую стенку 96, выполненную с возможностью открывания при установке трубопровода 28. Множество стяжек 97 конструктивно соединяет боковые стенки 18 корпуса 12 друг с другом для предотвращения выгибания наружу стенок 18, когда корпус 12 заполнен гипсом. Стяжки 97 могут быть приварены или иначе прикреплены любым обычным средством.

На фиг.5 показан аппарат 10, который содержит дверцы 98 для доступа в него, расположенные на боковой стороне корпуса 12 для возможности технического обслуживания внутренних устройств, как, например, горелки 22, трубопровода 28 и т.д. Над открытым верхом 16 корпуса 12 расположена отделительная камера 100, которая выполнена для доступа в нее технического персонала для обслуживания внутренних устройств корпуса 12. Над отделительной камерой 100 расположен пылеуловитель 102 для улавливания частиц гипсовой пыли и возвращения этих частиц обратно в корпус 12 для обжига. Пылеуловитель 12 содержит множество сменных фильтров 104. Фильтры 104 могут быть любого желаемого типа, как, например, круглыми патронными фильтрами, рукавными фильтрами и т.п. Фильтры 104 необходимо периодически очищать, прерывисто продувая воздух со стороны, противоположной той, на которой улавливается пыль, или встряхивая, как это известно специалистам в данной области техники. Выпускная труба 106 обеспечивает удаление отходящих газов из аппарата 10 после того, как фильтрами 104 удалены из них частицы гипсовой пыли.

При работе аппарата гипсовый порошок подают во впускное устройство 20 для заполнения корпуса 12. Воздух и топливо по трубопроводам соответственно 24, 26 поступают к горелке 22. Воздушно-топливная смесь сгорает в горелке 22 с образованием горячих отходящих газов, которые проходят в направлении по стрелкам, показанным на фиг.6. Отходящие газы по змеевиковому трубопроводу 28 поступают в распределительную коробку 52. Отходящие газы движутся горизонтально в распределительной коробке 52 и затем поднимаются вверх через распределительную решетку 54, расположенную над распределительной коробкой 52. Распределительная решетка 54 распределяет отходящие газы по гипсовому продукту так, чтобы нагретые отходящие газы были равномерны распределены через него. Наружная поверхность трубопровода 28 обеспечивает подвод тепла к гипсу посредством теплопередачи проводимостью. Таким образом, нагрев гипсового продукта осуществляется как при прохождении отходящих газов по трубопроводу 28, так и при их перемещении через гипс после прохождения через распределительную решетку 54. Настоящее изобретение обеспечивает увеличенный кпд по топливу по сравнению с предшествующим уровнем техники, поскольку способ двойного нагрева обеспечивает отвод максимального количества тепла от отходящих газов и его передачу в гипс. Отходящие газы продолжают проходить вверх через отделительную камеру 100, в которой некоторое количество частиц гипса отделяется от отходящих газов, падая обратно в корпус 12. Отходящие газы до их выхода через выпускную трубу 106 очищаются от взвешенных частиц гипса в пылеуловителе 102. Частицы гипса можно периодически сбивать с фильтровальных патронов (или рукавов) пылеуловителя в слой гипса.

Перемешивающее устройство 62 применяется для обеспечения хорошего псевдоожижения, предотвращая образование местных сквозных протоков для отходящих газов через порошкообразный гипс. Природный гипс обычно содержит мелкий порошок, который может быть слишком когезивным для достижения хорошего псевдоожижения без перемешивания. Перемешивающее устройство 62 выполнено с возможностью качания между первым и вторым положениями для местного перемешивания гипса и его соскребания с распределительной решетки 54. Обжигающий аппарат 10 имеет высокую эффективность, поскольку по существу все тепло, образуемое горелкой 22, используется при нагреве гипса и не теряется через выпускную трубу. Температура отходящих газов, покидающих гипсовый продукт, составляет около 300°F, и она является приблизительной температурой, требующейся для переработки гипса в штукатурку. Синтетический гипс, который изготавливают со стандартным размером частиц, не нуждается в перемешивании для обеспечения хорошего псевдоожижения.

На фиг.7 показан аппарат 110 для охлаждения штукатурки с применением распыления воды. Горячая штукатурка поступает в аппарат 110 через впускную трубу 118. Охлажденная штукатурка и псевдоожижающий газ выходят через выпускную трубу 119. Аппарат 110 для обработки штукатурки с применением распыления воды содержит перемешивающее устройство 62, имеющее раму 64. Перемешивающее устройство 62 содержит раму 64, имеющую пару боковых балок 65. Рама 64 перемешивающего устройства имеет множество перемешивающих элементов 66 в виде поперечных стержней, соединенных с рамой 64 для перемешивания гипсового продукта вблизи опорной перегородки 23. Перемешивающее устройство 62 в определенном месте перемешивает гипсовый продукт, когда приводится в движение рама 64. По меньшей мере, одна поворотная подвеска 65 с возможностью качания соединяет раму 64 перемешивающего устройства с аппаратом 110 для обработки штукатурки. Соединение с аппаратом 110 может быть осуществлено посредством угольника 70, прикрепленного к корпусу подходящим образом, как, например, сваркой, механическим креплением и т.д. Подвеска 68 может быть прикреплена к угольнику 70 посредством резьбовой крепежной детали 72 и т.п. Поворотной подвеской 68 наиболее предпочтительно является трос или подобное средство, которое при движении рамы 64 перемешивающего устройства обеспечивает более легкое ее качательное движение вокруг общей оси поворота. Источник энергии, как, например, электродвигатель 74, в виде приводного рычага 76 соединен с рамой 64 перемешивающего устройства. Электродвигатель 74 может быть использован для качания перемешивающего устройства 62 вокруг оси поворота для перемешивания штукатурки и предотвращения образования сквозных протоков для псевдоожижающих газов, мертвых зон и скоплений где-нибудь в псевдоожиженном слое, особенно вдоль нижней части аппарата 110. Воздуходувка (не показана) нагнетает текучую среду, как, например, воздух и т.п. через впускную трубу 116, образованную на аппарате 110 для обработки штукатурки, для того чтобы создавать псевдоожиженный слой штукатурки для предотвращения ее затвердевания и слипания вблизи распределительной решетки 54 аппарата 110 для охлаждения штукатурки с применением распыления воды. Кроме того, аппарат 110 содержит распределительную коробку 52. Аппарат 110 для охлаждения с применением распыления воды содержит трубопровод 112 для подачи воды к множеству распылительных сопел 114. Распылительные сопла 114 выполнены с возможностью распыления воды в аппарат 110 и, таким образом, охлаждения штукатурки до заранее установленной температуры.

На фиг.8 показан аппарат 120 для охлаждения штукатурки в псевдоожиженном слое с применением охлаждающего змеевика. Горячая штукатурка через впускную трубу 118 поступает в аппарат 120 для охлаждения штукатурки с применением охлаждающего змеевика. Охлажденная штукатурка и псевдоожижающий газ выходят через выпускную трубу 119. Аппарат 120 для охлаждения штукатурки с применением охлаждающего змеевика содержит перемешивающее устройство 62, имеющее раму 64. Перемешивающее устройство 62 содержит раму 64, имеющую пару боковых балок 65. Рама 64 перемешивающего устройства имеет множество перемешивающих элементов 66, соединенных с рамой 64 для перемешивания гипсового продукта вблизи опорной перегородки 23. Перемешивающее устройство 62 в определенном месте перемешивает гипсовый продукт, когда приводится в движение рама 64. По меньшей мере, одна поворотная подвеска 68 с возможностью качания соединяет раму 64 перемешивающего устройства с аппаратом 120 для охлаждения штукатурки с применением охлаждающего змеевика. Соединение с аппаратом 120 может быть осуществлено посредством угольника 60, прикрепленного к корпусу подходящим образом, как, например, сваркой, механическим креплением и т.д. Подвеска 68 может быть прикреплена к угольнику 70 посредством резьбовой крепежной детали 72 и т.п. Поворотной подвеской 68 наиболее предпочтительно является трос или подобное средство, которое при придании движения раме 64 обеспечивает более легкое ее качательное движение вокруг общей оси поворота. Источник энергии, как, например, электродвигатель 74, в виде приводного рычага 76 соединен с рамой 64. Электродвигатель 74 может быть использован для качания перемешивающего устройства 62 вокруг оси поворота для перемешивания штукатурки и предотвращения ее застаивания вдоль нижней части аппарата 120 с применением охлаждающего змеевика. Воздуходувка (не показана) нагнетает текучую среду, как например, воздух через впускную трубу 128, размещенную на аппарате 120 для охлаждения штукатурки с применением охлаждающего змеевика, для создания псевдоожиженного слоя штукатурки, и перемешивающее устройство 62 предотвращает слипание штукатурки вблизи распределительной решетки 54 аппарата 120 для охлаждения штукатурки с применением охлаждающего змеевика. Кроме того, аппарат 120 содержит распределительную коробку 52. Аппарат 120 для охлаждения штукатурки с применением охлаждающего змеевика содержит извилистый охлаждающий змеевик 122, предназначенный для транспортировки через штукатурку охлаждающей текучей среды, как, например, этиленгликоля, охлажденной воды и т.п. Охлаждающий змеевик 122 содержит впускное отверстие 124 для охлаждающей среды, через которое поступает охлаждающая среда от источника питания (не показан). Охлаждающая среда проходит по извилистому змеевику 122 и выходит из выпускного отверстия 126 для охлаждающей среды. Охлаждающая среда перемещается по охлаждающему змеевику 122 для охлаждения штукатурки до заранее установленной температуры.

На фиг.9 показано устройство 130 для дополнительной обработки штукатурки. Штукатурка может по впускной трубе 118 поступать в аппарат 130 для дополнительной обработки штукатурки. Штукатурка и псевдоожижающий газ выходят через выпускную трубу 119. Устройство 130 для дополнительной обработки штукатурки содержит перемешивающее устройство 62, которое имеет раму 64, охватывающую множество перемешивающих элементов 66. Перемешивающие элементы 66 соединены с рамой 64 и выполнены с возможностью перемешивать гипсовый продукт вблизи опорной перегородки 23. Перемешивающее устройство 62 в определенном месте перемешивает гипсовый продукт, когда приводится в движение рама 64. По меньшей мере, одна поворотная подвеска 68 с возможностью качания соединяет раму 64 перемешивающего устройства с аппаратом 130 для обработки штукатурки. Соединение с аппаратом 130 может быть осуществлено посредством угольника 60, прикрепленного к корпусу подходящим образом, как, например, сваркой, механическим креплением и т.д. Подвеска 68 может быть прикреплена к угольнику 70 посредством резьбовой крепежной детали 72 и т.п. Поворотной подвеской 68 наиболее предпочтительно является трос или подобное средство, которое при перемещении рамы 64 обеспечивает более легкое ее качательное движение вокруг оси поворота. Источник энергии, как, например, электродвигатель 74, в виде приводного рычага 76 соединен с рамой 64. Электродвигатель 74 может быть использован для качания перемешивающего устройства 62 вокруг оси поворота для перемешивания штукатурки и предотвращения ее застаивания вдоль нижней части аппарата 130. В показанном варианте осуществления изобретения устройство 130 для дополнительной обработки штукатурки изображено как имеющее круглое поперечное сечение, однако с перемешивающим устройством 62 могут быть использованы аппараты с различными формами поперечного сечения. Устройство 130 для дополнительной обработки штукатурки обычно содержит воздуходувку (не показана) для подачи текучей среды, как, например, сжатого воздуха, через впускное отверстие 132, образованное на устройстве 130.

Хотя в предшествующем тексте изложено подробное описание многочисленных различных вариантов осуществления изобретения, необходимо учесть, что правовые пределы изобретения определяются формулой изобретения, изложенной в конце этого описания. Подробное описание следует рассматривать только как примерное и не описывающее каждый возможный вариант осуществления изобретения, так как описание каждого возможного варианта было бы невыполнимым, если не невозможным. Могут быть осуществлены многочисленные варианты с использованием как современной технологии, так и технологии, разработанной после даты регистрации этой заявки, которые будут находиться в пределах объема изобретения, определяемого формулой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ КАЛЬЦИНИРОВАНИЯ ГИПСА | 2005 |

|

RU2375324C2 |

| УСТАНОВКА И СПОСОБ ОХЛАЖДЕНИЯ И ПРЕКРАЩЕНИЯ ПАРООБРАЗОВАНИЯ ОБОЖЖЕННОГО ШТУКАТУРНОГО ГИПСА | 2005 |

|

RU2377482C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СМЕСИ АЛЬФА И БЕТА ШТУКАТУРНОГО ГИПСА ОЧЕНЬ НИЗКОЙ КОНСИСТЕНЦИИ | 2007 |

|

RU2458014C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КАЛЬЦИНИРОВАНИЯ ГИПСА ПОД ДАВЛЕНИЕМ | 2009 |

|

RU2506227C2 |

| УСТРОЙСТВО И СПОСОБ ОБРАБОТКИ ГИПСА | 2017 |

|

RU2725472C1 |

| ГОРЕЛКИ, АППАРАТ И СПОСОБ СГОРАНИЯ ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ | 2002 |

|

RU2316471C2 |

| РЕАКТОРНОЕ УСТРОЙСТВО | 2004 |

|

RU2359747C2 |

| СПОСОБ СЕЛЕКТИВНОЙ ЭКСТРАКЦИОННОЙ ОЧИСТКИ ОСТАТОЧНОГО МАСЛА (ВАРИАНТЫ) | 1998 |

|

RU2186826C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ В РЕАКТОРЕ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ С ИСПОЛЬЗОВАНИЕМ ТЕТРАХЛОРСИЛАНА ДЛЯ СНИЖЕНИЯ ОСАЖДЕНИЯ НА СТЕНКАХ РЕАКТОРА | 2009 |

|

RU2518613C2 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНОГО ИЗДЕЛИЯ НА ОСНОВЕ ВЯЖУЩЕГО | 2003 |

|

RU2385307C2 |

Изобретение относится к области строительства, а именно к устройствам и способам обработки гипса. Изобретение позволяет предотвратить потерю горячих отработанных газов. Перемешивающее устройство для аппарата обработки гипса содержит корпус, имеющий верхнюю стенку, нижнюю стенку и, по меньшей мере, одну боковую стенку. Корпус может быть изготовлен и выполнен с возможностью приема и обработки продукта на основе гипса. Рама перемешивающего устройства, поперечное сечение которой по форме подобно поперечному сечению корпуса, расположена вблизи нижней стенки корпуса. Рама перемешивающего устройства внутри корпуса соединена с возможностью качания с ним для возвратно-поступательного движения между первым и вторым положениями. Перемешивающее устройство выполнено с возможностью предотвращения образования местных сквозных протоков для текучей среды для обеспечения псевдоожижения гипсовых продуктов и предотвращения их скопления вблизи нижней стенки корпуса. 3 н. и 35 з.п. ф-лы, 9 ил.

1. Аппарат для обработки гипса, содержащий: корпус, имеющий нижнюю стенку и, по меньшей мере, одну боковую стенку, при этом корпус изготовлен и выполнен с возможностью приема и обработки порошкообразного гипса, устройство псевдоожижения для подачи текучей среды к продукту на основе гипса, и перемешивающее устройство, содержащее перемешивающую раму, имеющую поперечное сечение, сходное по форме с поперечным сечением корпуса, при этом рама перемешивающего устройства внутри корпуса соединена с возможностью качания с ним для возвратно-поступательного движения между первым и вторым положениями, причем перемешивающее устройство выполнено с возможностью предотвращения скопления псевдоожиженного гипсового продукта вдоль опорной перегородки вблизи нижней стенки корпуса.

2. Устройство по п.1, которое содержит множество перемешивающих элементов, соединенных с рамой перемешивающего устройства для перемешивания гипсового продукта вблизи опорной перегородки при перемещении рамы перемешивающего устройства.

3. Устройство по п.1, в котором возвратно-поступательное движение является качательным движением.

4. Устройство по п.1, которое содержит, по меньшей мере, одну поворотную подвеску для соединения с возможностью качания рамы перемешивающего устройства с аппаратом.

5. Устройство по п.4, в котором, по меньшей мере, одна поворотная подвеска выполнена в виде троса, одним концом поворотно прикрепленного к корпусу внутри него и другим концом - к раме перемешивающего устройства, при этом рама перемешивающего устройства выполнена с возможностью качания вокруг оси поворота при перемещении рамы.

6. Устройство по п.1, которое содержит источник энергии для перемещения рамы перемешивающего устройства.

7. Устройство по п.6, в котором источник энергии включает электродвигатель или пневмоцилиндр.

8. Устройство по п.7, которое дополнительно содержит приводной рычаг, проходящий через корпус для обеспечения соединения между двигателем и рамой перемешивающего устройства.

9. Устройство по п.8, которое дополнительно содержит растяжимое уплотнение, соединенное с приводным рычагом и корпусом для предотвращения утечки гипсового продукта из корпуса.

10. Устройство по п.9, в котором уплотнение выполнено с возможностью растяжения и сокращения, когда приводной рычаг перемещается между первым и вторым положениями.

11. Устройство по п.8, в котором приводной рычаг с возможностью скольжения проходит через боковую стенку корпуса для соединения перемешивающего устройства с двигателем.

12. Устройство по п.1, в котором рама перемешивающего устройства выполнена в соответствии с корпусом, имеющим прямоугольное поперечное сечение.

13. Устройство по п.1, в котором рама перемешивающего устройства выполнена в соответствии с корпусом, имеющим круглое поперечное сечение.

14. Устройство по п.1, в котором рама перемешивающего устройства выполнена в соответствии с корпусом, имеющим одно из любых геометрических поперечных сечений, изготовленным и выполненным с возможностью обработки продукта на основе гипса.

15. Устройство по п.1, которое выполнено с возможностью обжига гипса.

16. Устройство по п.1, которое выполнено для использования в аппарате для охлаждения штукатурки в псевдоожиженном слое с применением распыления воды.

17. Устройство по п.1, которое выполнено для использования в аппарате для охлаждения штукатурки в псевдоожиженном слое с применением охлаждающих змеевиков.

18. Устройство по п.1, которое выполнено для дополнительной обработки штукатурки.

19. Аппарат для обработки гипса, содержащий:

корпус, имеющий нижнюю стенку и, по меньшей мере, одну боковую стенку, при этом корпус изготовлен и выполнен с возможностью приема и обработки продуктов на основе гипса,

перемешивающее устройство, содержащее перемешивающую раму, имеющую поперечное сечение, по существу сходное по форме с поперечным сечением корпуса, при этом рама перемешивающего устройства внутри корпуса соединена с возможностью качания с ним для возвратно-поступательного движения между первым и вторым положениями, причем перемешивающее устройство выполнено с возможностью предотвращения образования местных сквозных протоков для текучей среды, мертвых зон из не псевдоожиженного гипса и для предотвращения скопления гипсового продукта вблизи нижней стенки корпуса, и,

по меньшей мере, одну поворотную подвеску для соединения с возможностью качания рамы перемешивающего устройства с аппаратом, при этом, по меньшей мере, одна поворотная подвеска выполнена в виде троса, одним концом поворотно прикрепленного к корпусу внутри него и другим концом - к раме, а рама перемешивающего устройства выполнена с возможностью качания вокруг оси поворота при перемещении рамы.

20. Устройство по п.19, которое содержит множество перемешивающих элементов, соединенных с рамой перемешивающего устройства для перемешивания гипсового продукта вблизи нижней стенки при перемещении рамы перемешивающего устройства.

21. Устройство по п.20, в котором перемешивающие элементы выполнены в виде поперечных элементов.

22. Устройство по п.19, которое содержит источник энергии для перемещения рамы перемешивающего устройства.

23. Устройство по п.22, в котором источник энергии содержит электродвигатель или пневмоцилиндр.

24. Устройство по п.22, которое дополнительно содержит приводной рычаг, проходящий через корпус для обеспечения соединения между источником энергии и рамой перемешивающего устройства.

25. Устройство по п.24, в котором приводной рычаг содержит множество механических соединений для соединения перемешивающего устройства с источником энергии.

26. Устройство по п.24, которое дополнительно содержит растяжимое уплотнение, соединенное с приводным рычагом и корпусом для предотвращения утечки гипсового продукта из корпуса.

27. Устройство по п.26, в котором уплотнение выполнено с возможностью растяжения и сокращения, когда приводной рычаг перемещается между первым и вторым положениями.

28. Устройство по п.19, в котором поперечное сечение рамы перемешивающего устройства соответствует корпусу, имеющему прямоугольное поперечное сечение.

29. Устройство по п.19, в котором поперечное сечение рамы перемешивающего устройства соответствует корпусу, имеющему круглое поперечное сечение.

30. Устройство по п.19, в котором поперечное сечение рамы перемешивающего устройства соответствует корпусу, имеющему одно из любых геометрических поперечных сечений, изготовленному и выполненному с возможностью обрабатывать продукт на основе гипса.

31. Устройство по п.19, которое выполнено с возможностью обжига гипса.

32. Устройство по п.19, которое выполнено для использования в аппарате для охлаждения штукатурки в псевдоожиженном слое с применением распыления воды.

33. Устройство по п.19, которое выполнено для использования в аппарате для охлаждения штукатурки в псевдоожиженном слое с применением охлаждающих змеевиков.

34. Устройство по п.19, которое выполнено для дополнительной обработки штукатурки.

35. Способ перемешивания материала на основе гипса, содержащий стадии:

обеспечения корпуса, имеющего нижнюю стенку, для обработки гипсового материала,

перемещения материала от источника к аппарату,

псевдоожижения материала посредством прохождения текучей среды через материал, и

перемешивания псевдоожиженного материала перемешивающим устройством, которое перемещают между первым и вторым положениями вблизи нижней стенки.

36. Способ по п.35, дополнительно содержащий стадию:

предотвращения коагуляции материала вдоль нижней стенки корпуса.

37. Способ по п.35, при котором стадия перемешивания дополнительно содержит:

размещение рамы перемешивающего устройства, имеющей перемешивающие элементы, вблизи псевдоожиженной среды, и

перемещение рамы перемешивающего устройства по заданному пути и с заданной частотой.

38. Способ по п.35, дополнительно содержащий стадию:

устранения любых застойных зон материала.

| US 4965031 A, 23.10.1990 | |||

| Машина для мойки красочных ящиков тканепечатного производства | 1960 |

|

SU137496A1 |

| US 4457628 A, 03.07.1984 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА НА ОСНОВЕ СУЛЬФАТА КАЛЬЦИЯ, НОВОЕ ГИДРАВЛИЧЕСКОЕ ВЯЖУЩЕЕ | 1996 |

|

RU2157350C2 |

| Устройство для прокаливания гипса | 1987 |

|

SU1621809A3 |

Авторы

Даты

2009-05-20—Публикация

2005-02-10—Подача