Данное изобретение относится к усовершенствованному способу изготовления кальцинированного гипса, позволяющему получить в конечном итоге смесь альфа и бета штукатурного гипса очень низкой консистенции. В частности, настоящее изобретение обеспечивает способ, включающий стадию кальцинации суспензии в первом реакторе с получением альфа полугидрата сульфата кальция, за которой следует стадия кальцинации, например стадия кальцинации в псевдоожиженном слое, во втором реакторе с получением бета полугидрата сульфата кальция.

Дигидрат сульфата кальция (гипс), CaSO4·2H2O добывают из различных источников. Натуральным гипсом называют гипс природного происхождения, который представляет собой любую смесь, содержащую боле 50% дигидрата сульфата кальция, CaSO4·2H2O (по массе).

В основном, гипсосодержащие изделия изготавливают формированием смеси из фазы кальцинированного гипса (т.е. полугидрата сульфата кальция и/или растворимого ангидрита сульфата кальция) и воды и, возможно, других компонентов, если требуется. Смесь обычно заливают в заранее заданную форму или на поверхность подложки. Кальцинированный гипс вступает в реакцию с водой, формируя матрицу из кристаллического гидратированного гипса, т.е. дигидрата сульфата кальция. Это является необходимой гидратацией кальцинированного гипса, которая обеспечивает формирование взаимосвязанной матрицы затвердевшего гипса, таким образом придавая прочность гипсовой структуре в гипсосодержащем изделии.

Штукатурный гипс определяют в химическом смысле как полугидрат сульфата кальция, и он является хорошо известным строительным материалом, используемым для изготовления строительных штукатурных смесей и гипсокартонных стеновых панелей. Штукатурный гипс обычно изготавливают дроблением гипсового камня и затем нагреванием гипса при атмосферном давлении, чтобы кальцинировать (дегидратировать) дигидрат сульфата кальция до полугидрата сульфата кальция. Кроме природного гипсового камня, также успешно может быть использован гипс из десульфурации дымовых газов или гипс, используемый в химических процессах. Обычно кальцинация гипса происходит в большом гипсоварочном котле атмосферного давления, содержащем смесь различных фаз гипса.

В патенте США №5927968, включенном в данное описание путем ссылки, раскрывают способ и установку для непрерывной кальцинации гипса в огнеупорном гипсоварочном котле атмосферного давления. Однако в патенте США №5927968 также раскрывают различные гипсоварочные котлы для кальцинации гипса. Один такой гипсоварочный котел имеет утолщенное выпуклое днище, к которому направлено пламя газовой горелки, причем реактор и пламя горелки заключены в соответствующую огнеупорную конструкцию. Обычно в конструкции находится нагретое углубление, в которое помещают кальцинируемый материал. Реактор должен выдерживать температуру от 1093 до 1314°C (от 2000 до 2400°F). В патенте США №5927968 упоминают, что в патенте США №3236509 описан типичный пример конструкции такого типа.

В патенте США №3236509, включенном в данное описание посредством ссылки, раскрывают непрерывную кальцинацию в гипсоварочном котле с псевдоожиженным слоем, где высушенный порошок гипсовой породы помещают в закрытый, но с отверстием для воздуха и слегка вакуумированный сосуд для кальцинации. После достижения в сосуде установившегося режима работы практически непрерывный поток холодного гипса, предварительно высушенного и измельченного до мелкодисперсного состояния с широким распределением размеров раздробленных частиц, добавляют сверху в псевдоожиженную кипящую массу в реакторе. В таких условиях термический удар, действующий на холодный сухой минерал, который опускают в уже кипящую массу, радикально раскалывает измельченные фрагменты гипсового камня, и полученный штукатурный гипс (бета полугидрат) является сильно расколотым и трещиноватым, а также имеет широкое распределение частиц по размерам. В результате штукатурный гипс очень быстро диспергируется в воде, и требуется большое количество воды для затворения, чтобы смешивать штукатурный гипс для восстановления влагосодержания гипса до традиционно используемой консистенции.

Данная "консистенция в диспергированном состоянии", также известная в технике как "консистенция" или "водопотребность", представляет собой важное свойство штукатурного гипса. Штукатурный гипс более низкой консистенции в основном дает более прочные литые смеси.

Стандартная консистенция штукатурного гипса (гипсовой штукатурки) является термином, известным в уровне техники, и ее определяют в соответствии со стандартом ASTM (Американское общество по испытанию материалов) С472, или по существу аналогичными способами. Консистенцию определяют как количество воды в граммах на 100 граммов штукатурного гипса.

В патенте США №4533528, включенном в данное описание, описывается гипсоварочный котел для кальцинации непрерывного действия для получения бета полугидрата более низкой консистенции. Как поясняют в этом документе, а также в целях настоящего изобретения, "консистенция в диспергированном состоянии" может быть определена как объем воды, требуемый для получения стандартной вязкости или текучести, если стандартное количество штукатурного гипса по массе диспергируют посредством механического смешивания в лабораторном смесителе при высокой степени сдвига и в течение стандартного периода времени, эквивалентного времени смешивания, осуществляемого на технологической линии формирования гипсокартонной плиты, например 7 секунд, или времени смешивания при промышленном изготовлении штукатурной смеси в литьевом смесителе (casting mixer), например 60 секунд.

Например, как поясняют в патенте США №4201595, включенном в данное описание путем ссылки, кальцинированный гипс, изготовленный посредством непрерывной кальцинации, может иметь консистенцию в диспергированном состоянии приблизительно 100-150 см3. "Консистенция в диспергированном состоянии" в случае изготовления гипсокартонных плит может быть определена как объем воды, требуемый для получения стандартной вязкости или текучести, если 100 г штукатурного гипса диспергируют механической мешалкой в лабораторном смесителе с высокоскоростной мешалкой при высокой степени сдвига и в течение 7 с, что эквивалентно смешиванию, осуществляемому на технологической линии формирования плит. Тогда как консистенция в диспергированном состоянии может быть выражена конкретным численным значением, следует принимать во внимание, что любое конкретное число меняется от одного процесса до следующего, в зависимости от конкретного штукатурного гипса и уровня производства.

Штукатурный гипс низкой консистенции является особенно преимущественным при автоматизированном изготовлении гипсокартонных плит, где большая часть времени обработки и энергии обработки направлены на удаление избытка воды из влажной плиты. Значительное количество избыточной воды требуется при изготовлении гипсокартонных плит, чтобы надлежащим образом разжижать кальцинированный гипс и получать надлежащую текучесть гипсовой суспензии.

Величина консистенции в диспергированном состоянии, составляющая 100-150 см3, указывает на водопотребность приблизительно 85-100 частей воды на 100 частей кальцинированного гипса для обычной суспензии на установке по изготовлению гипсокартонных стеновых плит. Теоретически требуемое количество воды для преобразования кальцинированного гипса (полугидрата сульфата кальция или штукатурного гипса) в затвердевший дигидрат гипса составляет лишь 18,7 мас.%, исходя из чистого вещества. Таким образом, при сушке плиты требуется удалить от приблизительно 67 до приблизительно 82% воды, присутствующей в гипсовой суспензии. Обычно эту воду удаляют в сушилках для гипсокартонных плит, предусмотренных на технологической линии изготовления гипсокартонных плит, например, посредством поддержания температуры воздуха приблизительно 204°C (400°F) при требуемом времени сушки приблизительно 40 мин.

В патентах США №№4201595 (уже упомянутом выше), 4117070 и 4153373, включенных в данное описание путем ссылки, предписывают для снижения консистенции в диспергированном состоянии штукатурных гипсов, получаемых в реакторах непрерывной кальцинации, осуществлять обработку штукатурного гипса после кальцинации небольшим количеством воды или различных водных растворов, что приводит к получению увлажненного, но сухого на вид материала и позволяет оставлять небольшое количество свободной воды на поверхности частиц кальцинированного гипса в течение короткого промежутка времени, приблизительно 1-10 минут, для "заживления" обрабатываемого штукатурного гипса.

В патенте США №3410655, включенном в данное описание путем ссылки, описано производство альфа полугидрата сульфата кальция. В этом документе установлено, что альфа полугидрат образует кристаллы, не имеющие игольчатой формы, в отличие от бета полугидрата сульфата кальция, образующего игольчатые кристаллы. В этом документе также установлено, что обычная парижская штукатурка (полугидрат сульфата кальция) представляет собой бета полугидрат сульфата кальция. Однако в зависимости от способа изготовления парижская штукатурка все еще содержит до некоторой степени безводный сульфат кальция, и/или альфа полугидрат сульфата кальция. Более того, штукатурки с определенным количеством альфа полугидрата обладают высокой прочностью. В этом документе описано получение альфа полугидрата сульфата кальция в виде кристаллов, не имеющих игольчатую форму, посредством отмучивания дигидрата водой для удаления органических примесей и доли мелких и тонких кристаллов, образуя водную суспензию дигидрата при pH приблизительно 1,5-6, и последующего нагревания при тщательно регулируемых условиях.

В патенте США №2907667, включенном в данное описание путем ссылки, описано получение альфа полугидрата путем нагревания дигидрата в регулируемых условиях давления паров в присутствии пара или в водном растворе.

В патенте США №4234345 предложен быстросхватывающийся альфа полугидрат сульфата кальция, изготавливаемый из дигидрата сульфата кальция гидротермической рекристаллизацией дигидрата сульфата кальция с образованием смеси, содержащей 95-99 мас.% альфа полугидрата сульфата кальция и от 5 до 1% дигидрата сульфата кальция. Дигидрат в данной смеси затем преобразуют в бета полугидрат сульфата кальция посредством кальцинации, за исключением до 0,5% дигидрата, который остается в смеси.

Таким образом, все еще существует потребность в штукатурном гипсе с низкой консистенцией и хорошими прочностными характеристиками.

Целью изобретения является обеспечение способа изготовления композиции штукатурного гипса, включающей альфа полугидрат сульфата кальция и бета полугидрат сульфата кальция.

Настоящий способ начинают с того, что обеспечивают водную суспензию при содержании 50-75 мас.% гипсосодержащих твердых веществ.

Непосредственным введением в суспензию пара с избыточным давлением от 0,690 МПа до 1,37 МПа (от 100 до 200 фунт/кв. дюйм) до или в первом реакторе непрерывного действия с мешалкой при 0,414 МПа (60 фунт/кв. дюйм избыт.) преобразуют от 50 до 95 мас.% твердой фазы гипса в альфа полугидрат сульфата кальция. В результате получают частично кальцинированную гипсовую суспензию, содержащую дигидрат сульфата кальция и альфа полугидрат сульфата кальция. В частности, приблизительно 80-90 мас.% или 70-85 мас.% кальцинируют до альфа полугидрата сульфата кальция. Затем частично кальцинированную гипсовую суспензию обезвоживают, например, в фильтр-прессе, получая отфильтрованный материал из обезвоженной твердой фазы, содержащий от 95 до 98% твердой фазы. Температуру отфильтрованного материала поддерживают приблизительно 77°С (170°F) в ходе разделения. Затем обезвоженную горячую твердую фазу помещают в гипсоварочный котел атмосферного давления, который может содержать псевдоожиженный слой, включающий обезвоженную твердую фазу, чтобы завершить процесс кальцинации путем превращения дигидрата сульфата кальция обезвоженной твердой фазы в бета полугидрат сульфата кальция. Горячую воду (извлекаемую без существенного охлаждения) возвращают на подачу в способ, чтобы минимизировать энергию, расходуемую в способе. В качестве альтернативы тепло воды можно использовать наряду с отходящим теплом из реактора для предварительного нагревания загружаемой гипсовой суспензии в начале способа.

Настоящий способ получения смеси альфа и бета штукатурного гипса приводит к достижению почти теоретической водопотребности при использовании в изготовлении гипсокартонных плит. Теоретическое количество воды для гидратирования ПСК (полугидрата сульфата кальция) 100% чистоты в гипсовую форму должно составлять 21 часть воды на 100 частей ПСК. Данный способ приводит к тому, что водопотребность снижается до 21 частей при минимальном количестве требуемого диспергирующего вещества или разжижителя. Бета штукатурный гипс по отдельности имеет водопотребность до 140 частей воды и требует большого количества диспергирующего вещества, чтобы достичь характеристик текучести смеси альфа-бета штукатурного гипса. В качестве альтернативы смесь альфа и бета полугидрата может быть получена с использованием порошков. Полученный материал требует больше суммарной энергии, если изготовление осуществляют с помощью отдельных способов. Также полученный материал требует большего процентного содержания альфа относительно бета, чтобы достичь аналогичного результата. Следовательно, настоящее изобретение обеспечивает более экономичный способ кальцинирования для получения альфа-бета штукатурного гипса.

Альфа полугидрат способствует текучести, тогда как бета полугидрат способствует реакционной способности. Способ также может быть энергетически эффективным, поскольку в нем можно осуществлять рециркуляцию воды, извлекаемой при обезвоживании. Также твердую фазу поддерживают в горячем состоянии в ходе обезвоживания, чтобы предотвратить обратную гидратацию материала с образованием гипса.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

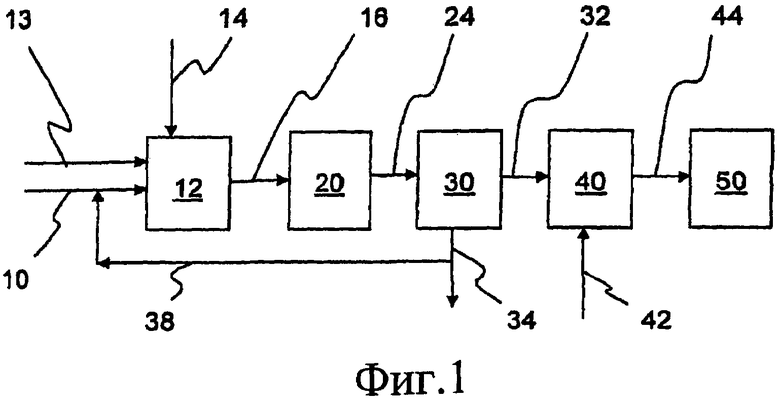

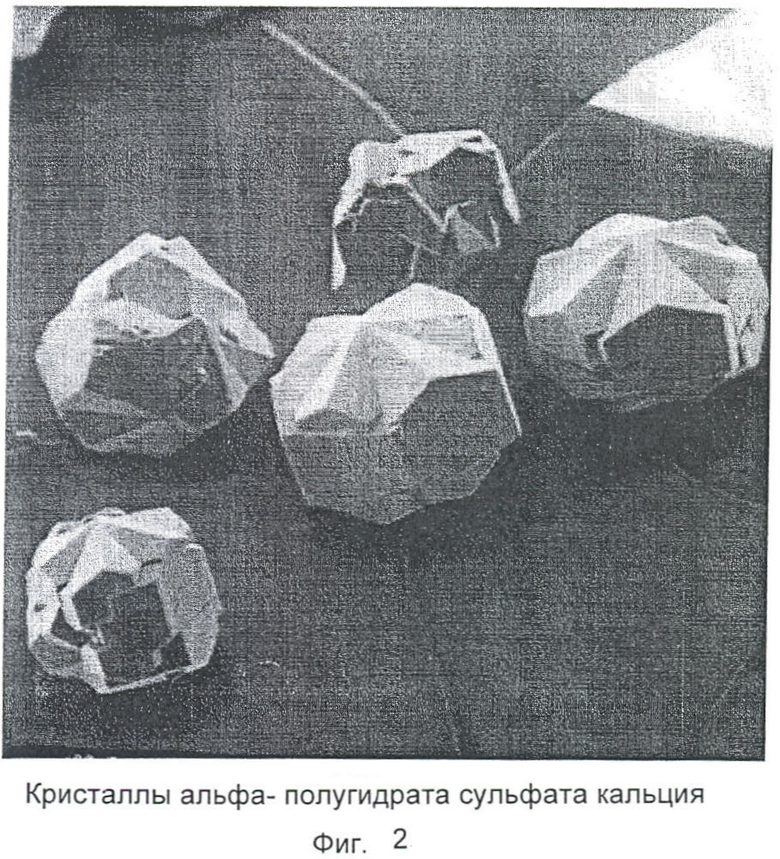

На Фиг.1 представлена блок-схема примера реализации способа по настоящему изобретению. На Фиг.2 - альфа-полугидрат сульфата кальция, Фиг.3 - бета-полугидрат сульфата кальция, на Фиг.4 полученная по изобретению смесь кристаллических модификаций.

На Фиг.1 представлено одно из исполнений установки для осуществления способа по настоящему изобретению. Гипс (дигидрат сульфата кальция) и воду смешивают в смесителе (не показан) с образованием гипсовой суспензии 10, содержащей 50-75% твердой фазы. Гипсовую суспензию 10 загружают в реактор 12 с рубашкой (автоклав). Пар 13 также подают в реактор 12, чтобы обеспечить нагрев. Другие виды тепла также могут быть обеспечены в реакторе 12, при необходимости. Подаваемый гипс может представлять собой гипс любого типа, такой как натуральный гипс, ископаемый гипс из подземных и наземных источников, искусственный гипс из процесса десульфуризации дымовых газов на электростанции, или другие типы гипса, полученные химическим путем, как побочные продукты промышленного получения диоксида титана. Обычно загружаемый гипс представляет собой натуральный гипс, полученный измельчением гипсового камня до мелкодисперсных частиц в вальцовой мельнице. Крупность натурального гипса такова, что 95-98% частиц имеют размеры менее 100 ASTM меш. Чистота натурального гипса такова, что он содержит от 80 до 99 мас.% дигидрата сульфата кальция.

Модификатор 14 роста кристаллов также можно подавать в реактор 12, если необходимо. Модификатор 14 роста кристаллов регулирует морфологию кристаллов альфа полугидрата сульфата кальция, чтобы достичь требуемых размеров частиц, например среднего размера частиц (d50) от 50 до 20 мкм. Перед обезвоживанием суспензии альфа полугидрата можно вводить добавки, которые могут способствовать фильтрованию, действуя как ускоритель гидратации, и/или обеспечивать дополнительную текучесть конечного материала.

Суспензию 10 выдерживают в реакторе 12 в условиях кальцинации гипса, чтобы частично преобразовать его в альфа полугидрат сульфата кальция, например, при 0,379 МПа избыт. (55 фунт/кв. дюйм избыт.) и 149°C (300°F). Обычно от 50 до 95%, или от 80 до 95%, или от 80 до 90% гипса преобразуют посредством кальцинации в альфа полугидрат сульфата кальция, альфа-CaSO4·0,5H2O, при времени пребывания 5 минут. Преобразование можно регулировать изменением продолжительности обработки или температуры разгрузки реактора. Чем выше температура, тем быстрее протекает превращение. Чем больше время пребывания, тем выше достигаемая степень превращения.

Обычно реактор 12 представляет собой реактор непрерывного действия с мешалкой (РНДМ), работающий при давлении 0,1 МПа до 0,690 МПа избыт. (от 15 до 100 фунт/кв. дюйм избыт.) (от 0,2 до 0,79 МПа (от 29,7 до 114,7 фунт/кв. дюйм)), предпочтительно, от 0,172 до 0,517 МПа избыт. (от 25 до 75 фунт/кв. дюйм избыт.) (от 0,27 до 0,62 МПа (от 39,7 до 89,7 фунт/кв. дюйм)) или от 0,241 до 0,379 МПа избыт. (от 35 до 55 фунт/кв. дюйм избыт.) (от 0,34 до 0,48 МПа (от 49,7 до 69,7 фунт/кв. дюйм)). Температура реактора 12 соответствует температуре насыщенного водяного пара при рабочем давлении. Например, давление приблизительно 0,358 МПа (52 фунт/кв. дюйм избыт.) (0,46 МПа, 66,7 фунт/кв. дюйм) соответствует температуре приблизительно 149°C (300°F). Время пребывания суспензии в реакторе 12 обычно составляет от 2 до 30 минут, предпочтительно от 5 до 15 минут.

Например, в типичном примере реализации после закрытия реактора 12 горячий пар 13 подают в рубашку вокруг реактора 12 для нагревания реактора 12 в течение приблизительно 5 минут. Отслеживают изменение температуры и давления внутри реактора в зависимости от времени. Затем, спустя приблизительно 10 минут, давление подачи пара 13 повышают, чтобы довести реакцию до завершения в течение приблизительно 5 дополнительных минут. Модификаторы 14 роста кристаллов можно добавлять в суспензию 10, например, перед началом нагревания или в то время как суспензию 10 нагревают или выдерживают при требуемой температуре в реакторе 12.

Частично кальцинированное гипсовое изделие 16 выгружают из реактора 12 в виде суспензии, включающей дигидрат сульфата кальция и альфа полугидрат сульфата кальция, и загружают в накопительный резервуар 20. Накопительный резервуар 20 служит в качестве бака выдержки и допускает выпуск пара по мере того, как давление суспензии снижают до атмосферного давления. Если необходимо, накопительный резервуар 20 может быть исключен, если стадия разделения (блок 30 обезвоживания) соединена напрямую.

Суспензию 24 выгружают из накопительного резервуара 20 и подают в блок 30 обезвоживания, в котором удаляют воду с получением обезвоженного продукта 32, содержащего твердую фазу, и потока извлекаемой воды 34.

Всю или часть извлекаемой воды 34 можно подавать рециклом в качестве потока 38, который предназначен для пополнения суспензии 10, чтобы способствовать рециркуляции воды, тепла и химических реактивов (таких как модификаторы роста кристаллов или другие добавки), используемых в способе. Обычно поток 38 подают рециклом при повышенной температуре, например 38-93°C (100-200°F). Частично кальцинированный гипсовый продукт 16, накопительный резервуар 20, поток 24, блок 30 обезвоживания и обезвоженный продукт 32 поддерживают при достаточно высокой температуре, чтобы предотвратить повторную гидратацию альфа полугидрата, например поддерживают при повышенной температуре 71-100°C (160-212°F).

Обычно блок 30 обезвоживания представляет собой фильтр-пресс и/или центрифугу, и обезвоженный продукт 32 содержит от 2 до 6 мас.%, обычно 4%, свободной воды. Обычно в фильтр-прессе используют пар для придавливания пластины, расположенной над частично кальцинированным гипсовым продуктом, чтобы вытеснять воду. Если необходимо, можно использовать способ согласно патенту №4435183 для обезвоживания и сушки полугидрата сульфата кальция путем операций центрифугирования и испарительной сушки, удаляя влажную твердую фазу из чаши центрифуги непосредственно в поток нагретого воздуха высокой скорости и большого объема, нагнетаемый испарительно-сушильным аппаратом. Патент США №4435183 включен в данное описание посредством ссылки.

Обезвоженный продукт 32 подают в гипсоварочный котел 40 для кальцинации плит штукатурного гипса в условиях для преобразования большей части или всего гипса в обезвоженном продукте 32 в бета полугидрат сульфата кальция. Гипсоварочный котел 40 обычно косвенно нагревают при атмосферном давлении, используя в нижней части нагрев пламенем природного газа и нагретый открытым пламенем воздух 42. Материал ведет себя как псевдоожиженный слой вследствие испарения свободной воды, покидающей твердую фазу, загруженную в гипсоварочный котел 40, а также высвобождения связанной воды по мере превращения гипса (дигидрата сульфата кальция) в кальцинированный бета гипс (бета полугидрат сульфата кальция). Псевдоожижающий газ также можно обеспечить посредством воздуха, косвенно нагретого сжигаемым газом, или используя нагретый открытым пламенем воздух 42. Гипсоварочный котел 40 обычно работает при атмосферном давлении и температуре от 66 до 538°C (от 150 до 1000°F), предпочтительно от 121 до 343°C (от 250 до 650°F), или от 204 до 260°C (от 400 до 500°F), или от 140 до 149°C (от 285 до 300°F). Из гипсоварочного котла 40 выгружают сухой продукт 44, включающий альфа полугидрат сульфата кальция и бета полугидрат сульфата кальция (также известные как смесь альфа и бета штукатурного гипса). При необходимости сухой продукт 44 направляют на измельчение 50, чтобы уменьшить размер частиц материала.

Обычно сухой продукт 44 содержит менее 5 мас.%, предпочтительно менее 2 мас.% ангидрита сульфата кальция и менее 5 мас.%, предпочтительно менее 2 мас.% дигидрата сульфата кальция.

Обычно сульфат кальция в конечном продукте представляет собой 50-95 мас.% альфа полугидратов и 50-5 мас.% бета полугидрата; например 70-85 мас.% альфа полугидратов и 30-15 мас.% бета полугидрата; или 80-90 мас.% альфа полугидратов и 20-10 мас.% бета полугидрата.

Модификатор 14 роста кристаллов, если его используют, находится в растворе в течение кальцинации до альфа полугидрата. pH раствора находится в диапазоне нейтральных значений, от 6 до 8. Модификатор 14 роста кристаллов снижает число зародышей кристаллизации, образующихся в растворе, и также сдерживает рост кристаллов по одной из осей. В результате контролируют размер частиц посредством регулирования числа образующихся и растущих кристаллов. Еще одним результатом является то, что форма кристалла является кубоподобной по аспектному отношению. В отсутствие модификаторов в растворе форма альфа полугидрата представляет собой длинные кристаллы игольчатой формы с аспектным отношением до 100:1, выраженным в отношении длины к диаметру.

Полученная смесь альфа и бета штукатурного гипса обычно обладает рядом требуемых свойств, таких как консистенция, прочность на сжатие и плотность. Например, обычный сухой продукт обладает стандартной консистенцией приблизительно от 30 до 36, измеренной методом определения консистенции выливанием смеси ручного перемешивания.

В отличие от стандартной консистенции, измеряемой в соответствии с методом С472 ASTM, стандартная консистенция, измеренная путем выливания смеси ручного перемешивания, не является испытанием по С472 ASTM. Метод испытания для измерения стандартной консистенции путем выливания смеси ручного перемешивания заключается в следующем.

Отвешивают образец испытываемой штукатурки массой 50 г при температуре 21-27°C (70-80°F) с точностью до 0,1 г. Емкость для смешивания и шпатель сушат перед использованием таким образом, чтобы емкость для смешивания и шпатель содержали максимум 1/4 см3 удержанных капель воды, или вытирают насухо. В емкость для смешивания добавляют воду из бюретки (деионизированную или дистиллированную при 21-27°C (70-80°F), если не указано иное) в предполагаемом количестве, чтобы получить требуемую текучесть. Просеивают штукатурку в воду и образец выдерживают, не перемешивая, для пропитки в течение 60 секунд. Тщательно смешивают в течение 30 секунд, осуществляя от 90 до 100 полных оборотов шпателя. После смешивания суспензию немедленно выливают на чистый, сухой, без царапин лист плексигласа с высоты 3,75 см (1/2 дюйма). При правильной консистенции смесь вытекает из емкости без помощи шпателя.

Смесь должна образовать круглую лепешку достаточно равномерной толщины. Диаметр лепешки для каждой определенной консистенции составляет величину, указанную в табл.1 (средняя величина, при измерении по меньшей мере в двух направлениях):

Интервал консистенций (см3)

Модификаторы роста кристаллов

В табл.2 представлены типичные модификаторы роста кристаллов. Также в патенте США №2907667, включенном в данное описание путем ссылки, раскрывают ряд химических веществ, сильно влияющих на реакции в реакторах для получения альфа полугидратов сульфата кальция.

Композицию штукатурного гипса по изобретению можно использовать как при изготовлении гипсокартонных стеновых панелей, так и штукатурного гипса для приготовления штукатурки для внутренних и наружных работ. Одну или более добавок можно вводить в композицию штукатурного гипса, чтобы способствовать обеспечению требуемой вязкости, и другие возможные добавки можно вводить, чтобы достичь требуемых физических характеристик в конечном затвердевшем продукте, таких как, например, прочность на изгиб, стойкость к неправильной эксплуатации (стойкость к расщеплению), водостойкость, огнестойкость и т.п., или их сочетания.

Далее в таблице А представлены расчетные консистенции смесей альфа- и бета-полугидрата сульфата кальция, составленных из раздельно полученных модификаций кристаллов.

В частности, расчет консистенции проводили по следующей формуле:

Консистенция смеси = (альфа-CSH, мас.%) × (консистенция альфа-CSH) + (бета-CSH, мас.%) × (консистенция бета-CSH).

Приведенные в таблице значения консистенций для 100% альфа- и бета-модификаций CSH (полугидрата сульфата кальция) представляют собой типичные ожидаемые значения.

Исходя из правила расчета консистенций смеси и данных таблицы А специалист вправе ожидать, что смеси альфа- и бета-полугидрата сульфата кальция должны иметь более высокую консистенцию (водопотребность), чем консистенция чистого, 100% альфа-полугидрата сульфата кальция. Аналогичным образом, специалисты-практики в области технологии изделий из штукатурного гипса также могли бы ожидать аналогичного вышеуказанному поведения смесей. Проведены следующие испытания.

ПРИМЕРЫ

Было проведено сравнительное испытание и три испытания в качестве примеров по настоящему изобретению. При сравнительном испытании и в примерах суспензию с содержанием 75% твердой фазы загружали в реактор непрерывного действия с мешалкой (РНДМ) объемом 1041 л (275 галлонов), используемый для кальцинации альфа части. Высокотемпературную трубную мельницу использовали в примерах для кальцинации бета части. В качестве трубной мельницы использовали обогреваемую шаровую мельницу.

Сравнительное испытание

При температуре реактора 148°C (298°F) 99% гипса в загружаемой суспензии кальцинировали до альфа полугидрата сульфата кальция, со стандартной консистенцией от 32 до 34 см3. Стандартную консистенцию при проверке и последующих примерах измеряли с помощью описанного выше выливания смеси ручного перемешивания.

ПРИМЕР 1

При температуре реактора 148°C (298°F) 90% гипса, подаваемого в первый реактор, кальцинировали до альфа полугидрата сульфата кальция. Полученную суспензию фильтровали и отфильтрованную твердую фазу дополнительно кальцинировали в трубной мельнице при температуре 149°C (300°F). Отфильтрованный продукт перед подачей в трубную мельницу поддерживали при повышенной температуре 71-100°C (160-212°F). В трубной мельнице преобразуется по меньшей мере часть дигидрата сульфата кальция обезвоженной твердой фазы в бета полугидрат сульфата кальция. Таким образом, полученный продукт содержал 90% альфа полугидрата сульфата кальция и 8,5-9% бета полугидрата сульфата кальция от общего выхода полугидрата 98,5% или выше, относительно количества гипса в загружаемой суспензии. Другими словами, 90% гипса в загружаемой суспензии преобразовано в альфа полугидрат сульфата кальция и 8,5-9% преобразовано в бета полугидрат сульфата кальция. Стандартная консистенция полученного продукта составляла 32 см3.

ПРИМЕР 2

При температуре реактора 138°C (280°F) 85% гипса, подаваемого в первый реактор, кальцинировали до альфа полугидрата сульфата кальция. Полученную суспензию фильтровали и отфильтрованную твердую фазу дополнительно кальцинировали в трубной мельнице при температуре 149°C (300°F). Отфильтрованный продукт перед загрузкой в трубную мельницу поддерживали при повышенной температуре 71-100°C (160-212°F). В трубной мельнице преобразуется по меньшей мере часть дигидрата сульфата кальция обезвоженной твердой фазы в бета полугидрат сульфата кальция. Таким образом, полученный продукт содержал 85% альфа полугидрата сульфата кальция и 13,5-14% бета полугидрата сульфата кальция от общего выхода полугидрата 98,5% или выше, относительно количества гипса в загружаемой суспензии. Стандартная консистенция полученного продукта составляла 34 см3.

ПРИМЕР 3

При температуре реактора 135°C (275°F) 80% гипса, подаваемого в первый реактор, кальцинировали до альфа полугидрата сульфата кальция. Полученную суспензию фильтровали и отфильтрованную твердую фазу дополнительно кальцинировали в трубной мельнице при температуре 149°C (300°F). Отфильтрованный продукт перед загрузкой в трубную мельницу поддерживали при повышенной температуре 71-100°C (160-212°F). В трубной мельнице преобразуется по меньшей мере часть дигидрата сульфата кальция обезвоженной твердой фазы в бета полугидрат сульфата кальция. Таким образом, полученный продукт содержит 80% альфа полугидрата сульфата кальция и 18,5-19% бета полугидрата сульфата кальция от общего выхода полугидрата 98,5% или выше, относительно количества гипса в загружаемой суспензии. Стандартная консистенция полученного продукта составляла 32 см3.

В таблице В представлены для сравнения консистенции смесей альфа- и бета-полугидрата сульфата кальция, полученных в описанных выше примерах 1-3.

Из данных таблицы В следует, что смесь, содержащая 90 мас.% или менее альфа-полугидрата сульфата кальция, имеет такую же низкую консистенцию, как и контрольный образец. Таким образом, неожиданно оказалось, что смеси альфа- и бета-полугидрата сульфата кальция, полученные по изобретению, ведут себя иным образом, а именно: консистенция таких смесей не превышает значения для чистого, 100% альфа-полугидрата сульфата кальция. Поскольку бета-полугидрат сульфата кальция значительно более реакционно-способный, чем альфа-полугидрат сульфата кальция, то такие смеси, обладающие также и низкой консистенцией, обладают явным преимуществом в технологии изготовления изделий из гипсовых суспензий.

Прилагаемые фигуры наглядно демонстрируют различие кристаллических форм альфа-полугидрата сульфата кальция (Фиг.2), бета-полугидрата сульфата кальция (Фиг.3), а также полученной по изобретению смеси кристаллических модификаций (Фиг.4).

Данные показывают, что способ по настоящему изобретению имеет преимущество в том, что он приводит к получению комбинированного продукта, содержащего альфа полугидрат сульфат кальция и бета полугидрат сульфата кальция, который имеет стандартную концентрацию, сходную с продуктом из альфа полугидрата сульфата кальция.

Хотя были описаны предпочтительные примеры реализации настоящего изобретения, специалисту в данной области техники понятно, что могут быть сделаны различные изменения и дополнения изобретения без отклонения от сущности и области защиты изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТВЕРЖДЕНИЯ ПРОДУКТА КАЛЬЦИНАЦИИ ГИПСА | 2015 |

|

RU2671375C2 |

| ГИПСОВЫЕ ПРОДУКТЫ, ИСПОЛЬЗУЮЩИЕ ДИСПЕРГАТОР С ДВУМЯ ПОВТОРЯЮЩИМИСЯ ЭЛЕМЕНТАРНЫМИ ЗВЕНЬЯМИ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2420471C2 |

| ГИПСОКАРТОН ИЗ ГИПСА, СОДЕРЖАЩИЙ ВЫСОКИЙ УРОВЕНЬ ХЛОРИДНОЙ СОЛИ И ПЕРФОРИРОВАННЫЙ ЛИСТ, А ТАКЖЕ СВЯЗАННЫЙ С НИМ СПОСОБ | 2019 |

|

RU2797758C2 |

| ГИПСОКАРТОН ИЗ ГИПСА, СОДЕРЖАЩИЙ ВЫСОКИЙ УРОВЕНЬ ХЛОРИДНОЙ СОЛИ И СЛОЙ КРАХМАЛА, А ТАКЖЕ СВЯЗАННЫЙ С НИМ СПОСОБ | 2019 |

|

RU2789870C2 |

| Способ получения продукта на основе гипса | 2012 |

|

RU2621238C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КАЛЬЦИНИРОВАНИЯ ГИПСА ПОД ДАВЛЕНИЕМ | 2009 |

|

RU2506227C2 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ЛЕГКОЙ ГИПСОВОЙ КОМПОЗИЦИИ С ВНУТРЕННИМ ОБРАЗОВАНИЕМ ПЕНЫ И ИЗГОТОВЛЕННЫЕ ИЗ НЕЕ ПРОДУКТЫ | 2017 |

|

RU2751075C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВНЕДРЕНИЯ ХОЛСТА В ИЗГОТАВЛИВАЕМЫЕ МОКРЫМ СПОСОБОМ ПАНЕЛИ | 2007 |

|

RU2443550C2 |

| БЫСТРОСОХНУЩИЕ ГИПСОВЫЕ ИЗДЕЛИЯ | 2006 |

|

RU2404334C2 |

| СПОСОБ ОБЖИГА ПРИ НИЗКОМ СОДЕРЖАНИИ ВОЛОКНА ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВОЛОКНИСТОГО ЛИСТА | 2008 |

|

RU2478470C2 |

Изобретение может быть использовано в производстве строительных материалов. Способ изготовления продукта, содержащего альфа полугидрат сульфата кальция и бета полугидрат сульфата кальция, включает подачу 50-75 мас.% гипсовой суспензии в первый реактор, причем суспензия содержит дигидрат сульфата кальция и воду, и кальцинацию суспензии в реакторе при условиях, достаточных для образования частично кальцинированной суспензии, содержащей воду, дигидрат сульфата кальция и альфа полугидрат сульфата кальция. Суспензию выдерживают в первом реакторе при условиях кальцинации гипса до преобразования от 50 до 95% гипса в альфа полугидрат сульфата кальция. Затем добавляют по меньшей мере один модификатор роста кристаллов к дигидрату сульфата кальция и воде перед указанной кальцинацией в первом реакторе. Далее обезвоживают частично кальцинированную суспензию с образованием водного потока и обезвоженной твердой фазы, включающей дигидрат сульфата кальция и альфа полугидрат сульфата кальция. Обезвоженную твердую фазу подают во второй реактор и кальцинируют для преобразования по меньшей мере части дигидрата сульфата кальция обезвоженной твердой фазы в бета полугидрат сульфата кальция. Кальцинацию обезвоженной твердой фазы осуществляют в гипсоварочном котле, работающем при атмосферном давлении и температуре от 66 до 538°C. Изобретение позволяет снизить консистенцию штукатурного гипса. 16 з.п. ф-лы, 4 ил., 4 табл., 3 пр.

1. Способ изготовления продукта, содержащего альфа полугидрат сульфата кальция и бета полугидрат сульфата кальция, включающий стадии:

подачи 50-75 мас.% гипсовой суспензии в первый реактор, причем суспензия содержит дигидрат сульфата кальция и воду;

кальцинации суспензии в реакторе при условиях, достаточных для образования частично кальцинированной суспензии, содержащей воду, дигидрат сульфата кальция и альфа полугидрат сульфата кальция, где суспензию выдерживают в первом реакторе при условиях кальцинации гипса, чтобы преобразовать от 50 до 95% гипса в альфа полугидрат сульфата кальция, добавляют по меньшей мере один модификатор роста кристаллов к дигидрату сульфата кальция и воде перед указанной кальцинацией в первом реакторе, первый реактор эксплуатируют при давлении от 0,1 МПа до 0,690 МПа избыт, (от 15 до 100 фунт/кв. дюйм избыт.) в ходе кальцинации в первом реакторе и время пребывания суспензии в первом реакторе составляет от 2 до 30 мин в ходе кальцинации в первом реакторе;

обезвоживания частично кальцинированной суспензии с образованием водного потока и обезвоженной твердой фазы, включающей дигидрат сульфата кальция и альфа полугидрат сульфата кальция;

подачу обезвоженной твердой фазы во второй реактор и кальцинацию обезвоженной твердой фазы во втором реакторе для преобразования по меньшей мере части дигидрата сульфата кальция обезвоженной твердой фазы в бета полугидрат сульфата кальция, причем кальцинацию обезвоженной твердой фазы во втором реакторе проводят при атмосферном давлении и температуре от 66 до 538°C (от 150 до 1000°F).

2. Способ по п.1, в котором суспензию выдерживают в первом реакторе при условиях кальцинации гипса, чтобы преобразовать от 80 до 95% гипса в альфа полугидрат сульфата кальция.

3. Способ по п.1, в котором суспензию выдерживают в первом реакторе при условиях кальцинации гипса, чтобы преобразовать от 70 до 85% гипса в альфа полугидрат сульфата кальция.

4. Способ по п.1, в котором первый реактор представляет собой реактор непрерывного действия с мешалкой (РНДМ).

5. Способ по п.1, в котором первый реактор эксплуатируют при давлении от 0,172 МПа до 0,517 МПа избыт. (от 25 до 75 фунт/кв. дюйм избыт.) в ходе кальцинации в первом реакторе.

6. Способ по п.1, в котором первый реактор эксплуатируют при давлении от 0,241 МПа до 0,379 МПа избыт. (от 35 до 55 фунт/кв. дюйм избыт.) в ходе кальцинации в первом реакторе.

7. Способ по п.1, в котором время пребывания суспензии в первом реакторе составляет от 5 до 15 мин в ходе кальцинации в первом реакторе.

8. Способ по п.1, в котором второй реактор включает гипсоварочный котел.

9. Способ по п.8, в котором кальцинация обезвоженной твердой фазы происходит в гипсоварочном котле, содержащем псевдоожиженный слой, включающий обезвоженную твердую фазу.

10. Способ по п.9, в котором кальцинацию обезвоженной твердой фазы осуществляют в гипсоварочном котле, работающем при атмосферном давлении и температуре от 66 до 538°С (от 150 до 1000°F).

11. Способ по п.9, в котором кальцинация обезвоженной твердой фазы происходит в гипсоварочном котле, работающем при атмосферном давлении и температуре от 121 до 343°C (от 250 до 650°F).

12. Способ по п.9, в котором кальцинация обезвоженной твердой фазы происходит в гипсоварочном котле, работающем при атмосферном давлении и температуре от 204 до 260°С (от 400 до 500°F).

13. Способ по п.10, в котором кальцинация обезвоженной твердой фазы происходит в гипсоварочном котле, работающем при атмосферном давлении и температуре от 140 до 149°С (от 285 до 300°F).

14. Способ по п.9, в котором обезвоженная твердая фаза, подаваемая в гипсоварочный котел, содержит от 2 до 6 мас.% свободной воды.

15. Способ по п.1, в котором обезвоженная твердая фаза имеет температуру от 66 до 149°C (от 150 до 300°F) после обезвоживания и когда ее подают во второй реактор.

16. Способ по п.1, дополнительно включающий смешивание воды и гипса для получения 50-75 мас.% гипсовой суспензии, где водный поток от обезвоживания подают рециклом на стадию смешивания.

17. Способ по п.16, в котором водный поток от обезвоживания подают рециклом при повышенной температуре на стадию смешивания для рекуперации тепла, воды и химических веществ, используемых в способе.

| US 4234345 A, 18.11.1980 | |||

| WO 9011256 A1, 04.10.1990 | |||

| ЛЕСОВИК B.C | |||

| и др | |||

| Гипсовые вяжущие материалы и изделия | |||

| - Белгород, 2000, с.16-17 | |||

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЛАЖНЫХ ГИДРАТОВ | 1992 |

|

RU2096365C1 |

| Способ очистки отходящих газов от | 1972 |

|

SU795448A3 |

| US 3410655 A, 12.11.1968 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 1990 |

|

RU2023699C1 |

Авторы

Даты

2012-08-10—Публикация

2007-08-22—Подача