Изобретение относится к оборудованию гидрометаллургических производств, в частности к производству глинозема методом разложения алюминатных растворов путем обработки их газами, содержащими углекислоту. Оно может быть также использовано в других областях промышленности в процессах, связанных с осуществлением газожидкостных реакций.

Известен карбонизатор, состоящий из корпуса коническо-цилиндрической формы, патрубков для подвода и отвода реагентов и эрлифта для перемешивания суспензии (Н.И.Еремин, А.Н.Наумчик, В.Г.Казаков. Процессы и аппараты глиноземного производства. М., Металлургия, 1980 г., с.292).

Недостатком этой конструкции карбонизатора является большое гидравлическое сопротивление по газовой фазе, определяемое, в основном, большим преодолеваемым гидростатическим давлением, поскольку патрубки для подачи газа расположены в нижней, конусной части аппарата. Неизбежны также большие затраты энергии на перемешивание суспензии с помощью эрлифта, так как кпд последнего обычно не превышает 15-17%.

Наиболее близким к заявляемому решению по технической сущности и достигаемому эффекту является аппарат для карбонизации алюминатных растворов по патенту РФ №2190028 (опубл. 27.09.2002 г.).

Карбонизатор включает корпус, перемешивающее устройство с центральным валом и приводом, патрубки для подвода и отвода перерабатываемой жидкости и реагентного газа, газораспределительное устройство с патрубками для подвода реагентного газа и решеткой (решетками) в виде перфорированной пластины и газодиспергирующее устройство в виде лопастей из двух жестко соединенных между собой частей, одна из которых (концевая) выполнена вертикальной с возможностью размещения непосредственно над поверхностью перфорированных пластин, а вторая (ближайшая к валу) может быть наклонена к горизонтальной плоскости аппарата. Недостатком карбонизатора являются большие энергозатраты на перемешивание суспензии.

Задачей изобретения является снижение энергозатрат на перемешивание суспензии в карбонизаторе, что позволит снизить расход электроэнергии на 3-15%.

Технический результат достигается тем, что в карбонизаторе алюминатных растворов, включающем корпус, перемешивающее устройство с центральным валом и приводом, патрубки для подвода и отвода перерабатываемого раствора и реагентного газа, газораспределительное устройство с одной или несколькими перфорированными пластинами и газодиспергирующее устройство с лопастями, состоящими из внутренних и концевых частей, обе части каждой лопасти газодиспергирующего устройства наклонены к горизонтальной плоскости, причем концевые части, проходящие при вращении вала непосредственно над перфорированными пластинами, выполнены с отрицательным углом атаки.

Отрицательный угол атаки концевых частей лопастей газодиспергирующего устройства составляет 5-45° с горизонтальной плоскостью.

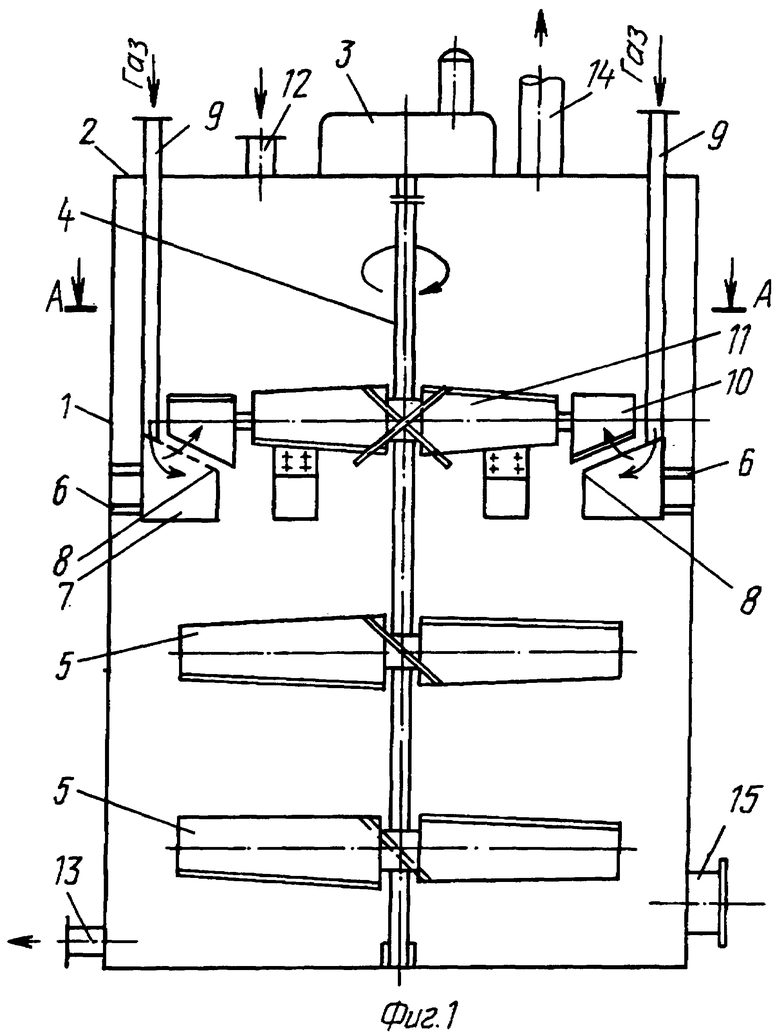

На фиг.1 схематически показан продольный разрез карбонизатора.

На фиг.2 показан общий вид газораспределительного и газодиспергирующих устройств.

Карбонизатор состоит из корпуса 1, на крышке 2 которого установлен привод 3, соединенный с помощью муфты с валом 4. На валу 4 установлены ярусные элементы перемешивающего устройства 5. В верхней части карбонизатора на корпусе 1 с помощью кронштейнов 6 закреплены газораспределители 7 с перфорированными деками 8. Газораспределители 7 соединены с патрубками 9 для подвода реагентного газа. Над перфорированными деками 8 на валу 4 установлен газодиспергатор лопастного типа.

Каждая лопасть газодиспергирующего устройства состоит из двух жестко закрепленных между собой частей, одна из которых (концевая) 10 расположена непосредственно над перфорированными деками 8, а другая 11 - между валом 4 и газораспределителями 7. Карбонизатор имеет также патрубки для подвода и отвода жидкости 12, 13, отвода газа 14 и люк 15 для чистки и осмотра аппарата.

Карбонизатор работает следующим образом. Раствор, подлежащий переработке, заливается в аппарат через патрубок 12 и одновременно включается привод 3 перемешивающего устройства. После заполнения аппарата выше уровня газодиспергирующего устройства открывается подача газа, который через патрубки 9 поступает в газораспределители 7, под перфорированные деки 8. Струи газа, выходящие из отверстий дек 8, дробятся на мелкие пузыри турбулизованным потоком жидкости, который создается концевой частью лопасти 10 газодиспергирующего устройства, и частично отбрасываются к стенке корпуса 1 карбонизатора. Таким образом, в этой зоне создается газожидкостная смесь, насыщенная мелкими пузырьками, с большой удельной реакционной поверхностью, способствующей разложению алюминатного раствора с выделением твердых частиц (суспензии) гидроксида алюминия, являющегося целевым продуктом. Циркуляция этой трехфазной среды (жидкость-газ-твердое), как и в прототипе, усиливается внутренними частями 11 лопастей газодиспергирующего устройства. Угол наклона последних к горизонтальной плоскости обеспечивает увеличение скорости нисходящего потока вблизи вала 4 и заданную интенсивность циркуляции.

Концевые части 10 лопастей газодиспергатора, выполненные с отрицательным углом атаки, при прохождении над деками 8 газораспределителей за счет взаимодействия с пузырями газа, вырывающимися из отверстий дек 8 и всплывающими под действием выталкивающей силы, придают дополнительный вращающий момент валу 4 (помимо сообщаемого приводом 3). По сути дела, концевые части 10 лопастей газодиспергатора кроме своей основной функции выполняют также функцию турбинного колеса и рекуперируют часть энергии, затраченной на нагнетание реагентного газа под поверхность раствора в газораспределители 7.

Полученная суспензия гидроксида алюминия по мере осаждения к днищу аппарата перемешивается нижними ярусами 5 перемешивающего устройства и отводится из карбонизатора на дальнейшую переработку через патрубок 13. Отработанные газы через выхлопную трубу (патрубок) 14 сбрасываются в атмосферу.

Проведенные опыты показали, что при отрицательных углах атаки концевых частей лопастей газодиспергатора в пределах 5-45° по сравнению с их вертикальным положением (прототипом) не наблюдается снижения коэффициента использования реагентного газа, то есть эти детали аппарата по-прежнему эффективно выполняют свою основную функцию.

Одновременно зарегистрировано снижение тока, потребляемого асинхронным трехфазным электромотором привода перемешивающего устройства, на 3-15% (в зависимости от расхода газа на карбонизатор) за счет влияния упомянутого турбинного эффекта, который облегчает вращение вала.

Таким образом, снижение энергозатрат на перемешивание суспензии в карбонизаторе составляет 3-15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ КАРБОНИЗАЦИИ АЛЮМИНАТНЫХ РАСТВОРОВ | 2002 |

|

RU2226175C1 |

| КАРБОНИЗАТОР | 1999 |

|

RU2190028C2 |

| Карбонизатор | 2016 |

|

RU2637232C1 |

| Сатуратор | 2016 |

|

RU2637234C1 |

| Аппарат для разложения алюминатных растворов карбонизацией | 1982 |

|

SU1092964A1 |

| АППАРАТ ДЛЯ ПРЕДДЕФЕКАЦИИ ДИФФУЗИОННОГО СОКА | 1996 |

|

RU2119957C1 |

| УСТАНОВКА ДЛЯ КАРБОНИЗАЦИИ АЛЮМИНАТНЫХ РАСТВОРОВ | 2002 |

|

RU2230030C1 |

| ПЕРЕМЕШИВАЮЩЕЕ УСТРОЙСТВО | 1996 |

|

RU2106188C1 |

| Устройство для смешивания жидкостиС гАзОМ | 1979 |

|

SU799801A1 |

| Аппарат для получения кристаллических веществ | 1990 |

|

SU1813476A1 |

Изобретение относится к оборудованию гидрометаллургических производств, в частности к производству глинозема методом карбонизации алюминатных растворов. Карбонизатор алюминатных растворов включает корпус 1, перемешивающее устройство с центральным валом 4 и приводом 3, патрубки для подвода и отвода перерабатываемого раствора и реагентного газа, газораспределительное устройство с одной или несколькими перфорированными пластинами 8 и газодиспергирующее устройство с лопастями, состоящими из внутренних 11 и концевых 10 частей. Обе части каждой лопасти газодиспергирующего устройства наклонены к горизонтальной плоскости, причем концевые части, проходящие при вращении вала непосредственно над перфорированными пластинами, выполнены с отрицательным углом атаки, составляющим 5-45° с горизонтальной плоскостью. Изобретение позволяет снизить энергозатраты на перемешивание суспензии в карбонизаторе на 3-15%. 1 з.п. ф-лы, 2 ил.

1. Карбонизатор алюминатных растворов, включающий корпус, перемешивающее устройство с центральным валом и приводом, патрубки для подвода и отвода перерабатываемого раствора и реагентного газа, газораспределительное устройство с одной или несколькими перфорированными пластинами и газодиспергирующее устройство с лопастями, состоящими из внутренних и концевых частей, отличающийся тем, что обе части каждой лопасти газодиспергирующего устройства наклонены к горизонтальной плоскости, причем концевые части, проходящие при вращении вала непосредственно над перфорированными пластинами, выполнены с отрицательным углом атаки.

2. Карбонизатор по п.1, отличающийся тем, что отрицательный угол атаки концевых частей лопастей газодиспергирующего устройства составляет 5-45° с горизонтальной плоскостью.

| КАРБОНИЗАТОР | 1999 |

|

RU2190028C2 |

| Смеситель для получения глинозема | 1976 |

|

SU708988A3 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Устройство для смешения компонентов полимерного материала | 1981 |

|

SU994277A1 |

| Аппарат для разложения алюминатных растворов карбонизацией | 1982 |

|

SU1092964A1 |

| Карбонизатор алюминатных и других растворов | 1952 |

|

SU103029A1 |

| АППАРАТ ДЛЯ КАРБОНИЗАЦИИ АЛЮМИНАТНЫХ РАСТВОРОВ | 2002 |

|

RU2226175C1 |

| US 4762684 А, 09.08.1988. | |||

Авторы

Даты

2009-05-20—Публикация

2007-10-11—Подача