Настоящее изобретение относится к области строительства и металлургии, а именно к производству брикетов для металлургического производства с использованием сульфатно-шлакового вяжущего.

В настоящее время отходы металлургического производства частично утилизируется путем использования метода динамического горячего прессования чугунной стружки, а частично используется как связующее вещество для получения качественных брикетов из железных руд и концентратов. Способ брикетирования руд с чугунной стружкой предложен Н.А.Ярхо для криворожских гематитовых руд.

Недостатками указанных технических решений являются получение брикетов с относительно невысокими физико-механическими свойствами и недостаточная степень утилизации промышленных отходов, а также обладающих повышенными энергозатратами ввиду необходимости использования при брикетировании большого количества электроэнергии на обжиг, электросушку брикетов.

Так, например, известен способ получения брикетов из металлургического сырья (патент РФ №2086676 C1, C22B 1/243, публ. 10.08.1997), характеризующийся необходимостью спекания шихтовых материалов при температуре 1100-1200°С и требующий повышенных энергозатрат.

В качестве прототипа рассматривается способ изготовления брикетов с холодным вибропрессованием отходов металлургического производства (пат. России №2183679 C1, C22B 1/243, публ. 10.08.1997 п.21). Недостатком известного решения является использование в качестве связующего материала цемента, жидкого стекла или сульфидно-спиртовой барды, т.е. энергоемких, предварительно подготовленных компонентов, а также необходимость дополнительного применения при этом водного раствора пластификатора (сульфидно-дрожжевую бражку, мелассу и пр. см. п.13).

Недостатком известных предложений является использование ограниченного диапазона отходов металлургического производства (недостаточная степень их утилизации) и повышение энергоемкости производства.

Задачей, на решение которой направлено настоящее изобретение, является разработка технологии получения брикетов для использования в металлургическом производстве с повышенными физико-химическими характеристиками, а именно высокой химической стабильностью и повышенным насыпным весом, порядка 2,7-2,8 т/м3. При решении указанной задачи в процессе производства брикетов обеспечивается защита окружающей среды за счет утилизации отходов и использования шихты на основе вяжущего нормального твердения, обладающего повышенной коррозионной стойкостью.

Поставленная задача достигается за счет того, что в способе производства брикетов из железоуглеродистых отходов металлургического производства, заключающемся в том, что готовят смесь с увлажнением водой из окисленных железоуглеродистых отходов металлургического производства, карбюризатора и связующего материала, перемешивают смесь с увлажнением жидкостью, затем укладывают в формы и прессуют, при этом увлажнение осуществляют количеством жидкости в пределах 4-12% от общей массы смеси, после формования смесь подвергают холодному прессованию с одновременным воздействием на смесь вибрации до появления в смеси тиксотропических изменений, при этом в качестве связующего материала применяют рафинировочный шлак, образующийся в процессе вне печной обработки стали на установке печь-ковш, который имеет следующий химический состав (мас.%): SiO2 14-34, AL2О3 1,5-14, CaO 37-64, MgO 3-14, TiO2 0,05-0,5, MnO 0,14-2,6, FeO - менее 0,5.

Возможны и другие варианты осуществления способа, согласно которым необходимо, чтобы:

- в качестве железосодержащих отходов используют прокатную окалину и плавильную пыль электросталеплавильного процесса;

- используемые компоненты смешивали бы в соотношении, мас.%:

- в процессе смешивания увлажнение производили бы технической водой в количестве, достаточном для обеспечения влажности смеси в пределах от 4 до 12% от общей массы смеси, в зависимости от влагосодержания остальных компонентов.

Кроме этого, целесообразно, чтобы холодное прессование смеси производили бы с удельным давлением 120-500 кгс/см2 с одновременным воздействием на смесь вибрацией с частотой 20-100 Гц и амплитудой вертикального колебания 1-5 мм до появления в смеси тиксотропических изменений.

Другой особенностью изобретения является применение связующего на основе рафинировочного шлака, образующегося в процессе вне печной обработки стали на установке печь-ковш. Применяемый рафинировочный шлак представляет собой мелкозернистый самороссыпающийся материал с включениями до 1,2-2,0 мас.% металлических соединений шарообразной и пластинчатой формы размером до 2, 5 мм, преимущественно 1 мм. При этом основную часть шлака 97-98 мас.% составляет фракция размером <1 мм, далее частицы 1 мм составляют 1,2-1,8 мас.%, частицы 1,25 мм - 0,7-1,2 мас.%, частицы 2 мм - 0,40-0,80 мас.%.

Кроме этого, стабильный фракционный состав рафинировочного шлака электросталеплавильного производства позволяет использовать его в составе предлагаемой смеси для производства ряда строительных материалов в естественном, т.е. не подвергаемого дополнительному размолу, состоянии. Его применение дает возможность заменить дорогостоящий портландцемент для приготовления строительных растворов, приемлемых, например, для кладки кирпича и подготовки стяжки поверхности полов перед их покрытием отделочными материалами (гидравлическое вяжущее марки М 50 и М 75). Использование предлагаемого сульфатно-шлакового вяжущего приемлемо и для изготовления строительных стеновых блоков и кирпичей (марки М 75 и М 125). Практически установлена возможность его применения в смеси с отходами известкового производства (мелузы - мелкой фракции), пыли при резке известкового камня, а также пыли, уловленной в фильтрах цементной промышленности. Все это позволяет эффективно решать экологические проблемы производств, обеспечивать его безотходность. В сочетании с отходами производства известняка-ракушечника фракцией до 5,0 мм получают стеновые материалы достаточно высокой марки М 100 и М 200.

По минералогическому составу рафинировочный шлак близок к составу белитового портландцементного клинкера, т.е. основным минералом его является белит - двухкальциевый силикат, содержание которого - 64-68 мас.%. Этот шлак относится к основным шлакам с модулем основности Мо=2,2-2,3, величина которого характеризует его как самораспадающийся шлак.

Модуль активности Ма указанного рафинировочного шлака = 0,27-0,35. Стекловидная фаза в нем отсутствует.

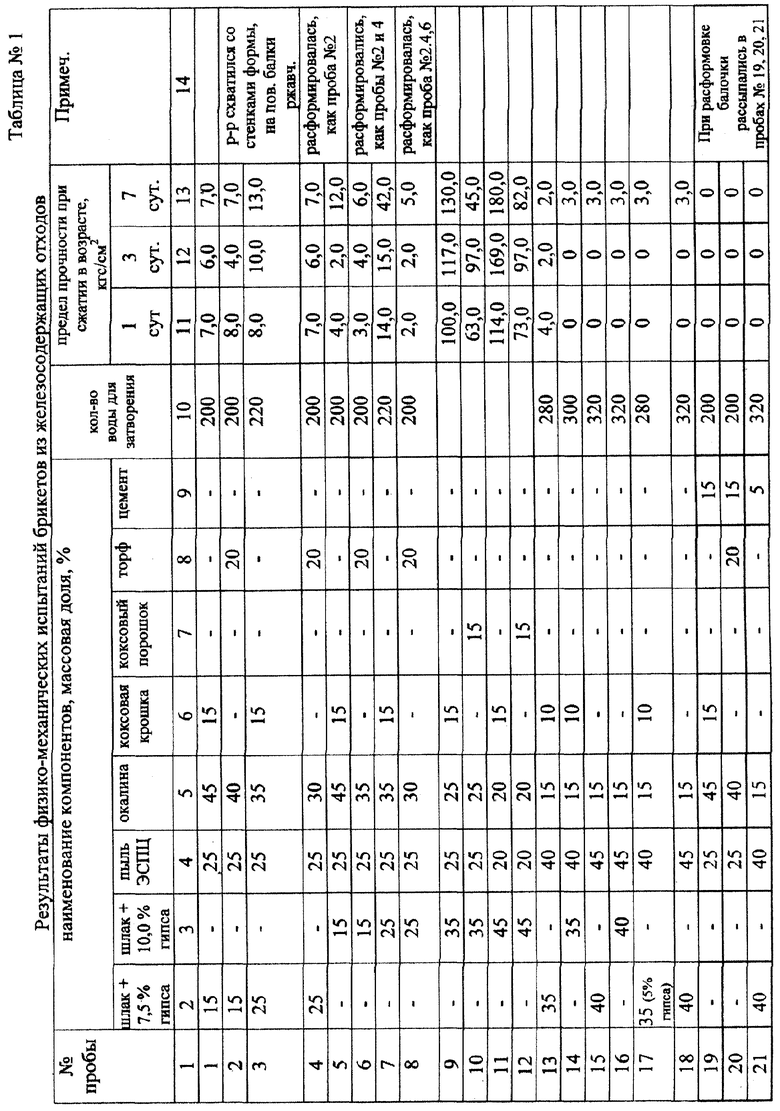

В результате физико-химических исследований брикетов (см. пробы 9, 10, 11, 12 - таблица №1), проведенных в соответствии с ГОСТом 310.4-81 были подтверждены их преимущества, по сравнению с другими брикетами. Результаты исследований представлены в таблице №1.

Анализ полученных сведений позволяет сделать следующий вывод:

- не размолотый рафинировочный шлак Молдавского металлургического завода пригоден для его использования в качестве связующего вещества при изготовлении брикетов;

- формование с вибрированием и одновременным прессованием существенно повышает прочностные свойства брикетов.

Пример осуществления изобретения

Преимуществом предлагаемого способа изготовления брикетов является ограниченность энергоемкости его осуществления. Не требуется специальной предварительной подготовки связующего. Достаточно высокая степень самораспада и диспергирования рафинировочного шлака, с содержанием в нем частиц менее 1 мм на уровне 97-98%, позволяет обеспечить достаточно эффективное развитие его удельной поверхности до уровня 3000-3400 см2/г, сопоставимого с контактной поверхностью портландцемента.

Увеличение удельной поверхности шлака способствует повышению его активности в качестве связующего вещества. Достаточно высокое его содержание в составе брикета (25-40%) и сочетание с плавильной пылью (23-37%) позволяет обеспечить достаточную для требований производства прочности брикета при использовании в их составе мелкозернистых материалов (коксовой мелочи крупностью до 3-5 мм).

Практическая реализация способа обеспечивается с использованием освоенных в промышленности установок. Дозированное, в соответствии с требованиями потребителя по качественному составу брикетов, расчетное соотношение исходных материалов через расходные бункера подается в смеситель принудительного действия, например бетоносмесительную установку. По ходу перемешивания компонентов осуществляется увлажнение смеси технической водой. Ее количество устанавливается в зависимости от влагосодержания исходных материалов и изменяется в пределах от 4 до 12% от общей массы шихты. Снижение ее количества приводит к разрушению брикета даже в процессе его изготовления, увеличение массы воды более 12% разжижает смесь и не позволяет производить качественное формирование брикетов.

Подготовленная полусухая смесь направляется для формирования брикетов на автоматизированном комплексе по изготовлению мелкоштучных бетонных изделий, например комплекс немецкой фирмы «MASA». Расфасованная по группе ячеек смесь подвергается холодному прессованию с удельным давлением не менее 0,2 МПа. В зависимости от требований транспортировки давление может быть увеличено до 100 МПа, что позволяет существенно повысить их прочность. Прессование производится с одновременным использованием вибрации с частотой 90÷115 Гц при амплитуде вертикального колебания порядка 3 мм до появления в смеси тиксотропических изменений. Изменение диапазона частоты вибрации производится в согласовании с изменением давления для обеспечения оптимальной прочности изделия при изменениях состава брикета, соотношения его составляющих.

Цикл вибропрессования порядка 20 с осуществляется по двухэтапному режиму - базовое уплотнение брикета обеспечивается при частоте вибрации около 40-55 Гц, дальнейшее ее повышение - порядка 300 Гц - обеспечивает повышение качественных показателей поверхностных слоев изделия и общей его прочности.

Свежесформированные брикеты партиями по 8-16 шт. укладывают в стеллажи для естественной сушки в атмосферных условиях в течение 12-14 часов для закрепления формы и получения требуемой прочности.

Подготовленные в рассматриваемых условиях брикеты обладают достаточной для требований электросталеплавильного производства прочностью на сжатие - в пределах от 4,0 до 6,0 МПа, а также транспортабельностью. При размерах брикета 100×100×100 мм, его вес составляет 27-31 кг, т.е его плотность на уровне 3,0 г/см2, открытая пористость достигает 30%.

Промышленная применимость

Использование изобретения позволяет повысить технологичность процесса производства брикетов из железоуглеродистых отходов электросталеплавильного производства, оптимально построить и интенсифицировать операции технологического процесса по изготовлению сульфатно-шлакового вяжущего при одновременном обеспечении охраны окружающей среды, утилизируя отходы металлургического производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2007 |

|

RU2352648C2 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, БРИКЕТ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2001 |

|

RU2183679C1 |

| БРИКЕТ ДЛЯ ПРОИЗВОДСТВА ЧУГУНА И СТАЛИ | 2012 |

|

RU2493271C1 |

| БРИКЕТ ДЛЯ ПРОМЫВКИ ДОМЕННОЙ ПЕЧИ (ВАРИАНТЫ) И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2009 |

|

RU2403295C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2001 |

|

RU2213788C2 |

| БРИКЕТ ДЛЯ ВЫПЛАВКИ ЧУГУНА | 2003 |

|

RU2241771C1 |

| СПОСОБ УТИЛИЗАЦИИ АВТОМОБИЛЬНЫХ ШИН И ОТХОДОВ ГОРНОМЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2008 |

|

RU2406735C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ, СПОСОБ ПОЛУЧЕНИЯ СОСТАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2016 |

|

RU2653746C1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2317341C2 |

| Способ переработки железоцинксодержащих отходов металлургического производства | 2023 |

|

RU2824978C2 |

Изобретение относится к производству брикетов для металлургического производства, также может найти применение при изготовлении строительных изделий и конструкций. Приготавливают смесь с увлажнением жидкой средой из железоуглеродистых отходов электросталеплавильного производства, карбюризатора и связующего материала. Смесь укладывают в формы и после формования смесь подвергают холодному прессованию с одновременным воздействием на смесь вибрации до появления в смеси тиксотропических изменений. Увлажнение осуществляют количеством жидкости в пределах 4-12% от общей массы смеси. При этом в качестве связующего материала применяют рафинировочный шлак, образующийся в процессе внепечной обработки стали на установке печь-ковш и который имеет следующий химический состав (мас.%): SiO2 14-34, AL2О3 1,5-14, CaO 37-64, MgO 3-14, TiO2 0,05-0,5, MnO 0,14-2,6, FeO - менее 0,5. Изобретение позволит получить брикеты с повышенными физико-химическими характеристиками при использовании связующего нормального твердения, обладающего повышенной коррозионной стойкостью, а также утилизировать отходы металлургического производства. 5 з.п. ф-лы, 1 табл.

1. Способ производства брикетов из железоуглеродистых отходов металлургического производства, заключающийся в том, что готовят смесь с увлажнением водой из окисленных железоуглеродистых отходов металлургического производства, карбюризатора и связующего материала, перемешивают смесь с увлажнением жидкостью, затем укладывают в формы и прессуют, отличающийся тем, что увлажнение осуществляют количеством жидкости в пределах 4-12% от общей массы смеси, после формования смесь подвергают холодному прессованию с одновременным воздействием на смесь вибрации до появления в смеси тиксотропических изменений, при этом в качестве связующего материала применяют рафинировочный шлак, образующийся в процессе внепечной обработки стали на установке печь-ковш и который имеет следующий химический состав, мас.%: SiO2 14-34, Al2О3 1,5-14, CaO 37-64, MgO 3-14, TiO2 0,05-0,5, MnO 0,14-2,6, FeO - менее 0,5.

2. Способ по п.1, отличающийся тем, что в качестве железоуглеродистых отходов металлургического процесса используют плавильную пыль, а также прокатную окалину и коксовую мелочь.

3. Способ по п.1, отличающийся тем, что в качестве карбюризатора используют углеродсодержащие материалы или их смеси.

4. Способ по п.2, отличающийся тем, что используемые компоненты смешивают в следующем соотношении, мас.%:

5. Способ по п.1, отличающийся тем, что в процессе перемешивания смесь увлажняют технической водой до обеспечения влажности смеси в пределах от 4 до 12%.

6. Способ по п.1, отличающийся тем, что холодное прессование смеси осуществляют с удельным давлением 120-500 кгс/см2 с одновременным воздействием на смесь вибрацией с частотой 20-100 Гц и амплитудой вертикального колебания 1-5 мм.

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, БРИКЕТ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2001 |

|

RU2183679C1 |

| RU 94025978 A1, 20.05.1996 | |||

| СПОСОБ БЕЗОБЖИГОВОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, СОДЕРЖАЩИХ ЗАМАСЛЕННУЮ ОКАЛИНУ | 2000 |

|

RU2292405C2 |

| ЭКЗОТЕРМИЧЕСКИЙ БРИКЕТ ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СПОКОЙНОЙ СТАЛИ | 1993 |

|

RU2064508C1 |

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| US 3770416 A, 06.11.1973. | |||

Авторы

Даты

2009-05-20—Публикация

2007-04-19—Подача