Изобретение относится к черной металлургии, в частности к технологии выплавки стали в электродуговых печах. Основными материалами для производства электростали в электродуговых печах являются стальной лом, легированные отходы, передельный чугун, шлакообразующие, твердые окислители, раскислители и науглераживатели [1]. Чтобы ускорить процессы окисления фосфора, кремния, марганца и избыточного углерода и их удаление в шихте электродуговых печей, используют различные твердые окислители и основные шлакообразующие: кусковую железную руду, агломерат, окатыши, известь или известняк [1, с. 99].

Шихта, применяемая для выплавки стали, в традиционном способе (гранулированный чугун и металлизированные окатыши, фрагментированный скрап) наиболее дорогая из всех известных видов.

Наиболее близким к предлагаемому способу по технологической сущности и достигаемому результату является способ выплавки стали в дуговой электрической печи, включающий загрузку на подину печи мелкого лома, окисленного железосодержащего материала, легирующей добавки, карбюризатора, шлакообразующих материалов, железоуглеродистого сплава, чугуна и остального лома, расплавление шихты, окислительный и восстановительный периоды, выпуск расплава. [2].

К существенным недостаткам данной технологии выплавки стали в электродуговых печах относится:

- высокая стоимость железорудных материалов и извести;

- необходимость использования дополнительных количеств основных компонентов шихты на офлюсование кислой пустой породы железорудных окислителей.

Технологической задачей данного изобретения является создание нового способа выплавки стали в дуговой печи. Техническим результатом - снижение материальных и энергетических затрат на выплавку электростали за счет интенсификации процесса окисления примесей и удаление фосфора, серы, снижение расхода чугуна, уменьшение потерь карбюризатора, повышение стойкости футеровки, повышение удельной производительности печи, сокращение расхода топлива, повышение качества плавки.

Технический результат достигается за счет того, что в отличие oт известного способа по прототипу [2] окислительный железосодержащий материал, легирующую добавку, карбюризатор, шлакообразующие материалы, железоуглеродистый сплав зaгpужают в виде брикетов на мелкий лом при следующем соотношении в шихте мелкою лома, брикетов, чугуна и остального лома:

(0,3-0,6)/(0,2-2,5)/(0,03-1,0)/(4,0-9,0)

При этом в брикеты дополнительно вводят связующее и пластификатор при следующем соотношении компонентов, мас.%:

Окисленный железосодержащий материал - 5-57

Карбюризатор - 20-30

Связующее - 10-20

Легирующая добавка - 1-15

Железоуглеродистый сплав - 1-30

Шлакообразующий материал - 1-10

Пластификатор - 1-10

В качестве связующего в брикетах можно использовать органическое или минеральное связующее.

В качестве окисленного железосодержащего материала используют прокатную окалину, железорудный концентрат и/или аглодоменный шлам, и/или пиритные огарки, и/или колошниковую пыль, а также пыль с электрофильтров электросталеплавильного передела.

В качестве карбюризатора - коксовую мелочь, и/или коксовую пыль, и/или aнтpaцитовый штыб, и/или графитовую спель, и/или бой графитовых электродов.

В качестве легирующей добавки он содержит скрап или шлам, образующийся при выплавке ферромарганца, металлоотсев производства феррованадия, скрап, пыль и шлам производства феррохрома.

В качестве легирующей добавки брикет содержит скрап, пыль и шлам производства ферросилиция.

Также используют измельченный железоуглеродистый сплав, содержащий чугунную стружку и/или бой чугунного скрапа фракции 0-10 мм, отсев чугунной дроби или чугунную пыль.

В качестве флюсующей добавки он содержит известняковую или доломитизированную мучку.

В качестве пластификатора брикет содержит сульфидно-дрожжевую бражку, мелассу упаренную, последрожжевую барду, водорастворимый препарат, щелочной сток производства капролактана или мылонафт.

Брикетирование - способ окускования полезных ископаемых, в процессе которого получаются брикеты определенной геометрически правильной формы, имеющие одинаковые размеры и вес. Основная цель брикетирования:

- придать сыпучим, мелким и слабоструктурным материалам устойчивую кусковую форму и тем самым получить возможность эффективно и рационально их использовать.

Брикетирование находило и находит применение и в горно-металлургической промышленности, главным образом в случаях, когда сырье как по своим физическим свойствам, так и по способу его передела не может подвергаться непосредственно плавке, а должно быть предварительно окусковано.

Современный этап развития промышленности характеризуется всемирным вовлечением в производство отходов и побочных продуктов. Таким продуктом может быть окалина, образующаяся при нагреве слитков или изделий под обработку давлением или термическую обработку. Во многих случаях она в дальнейшем не используется и поступает в отвалы. Однако она является ценным железосодержащим материалом и может быть с относительно невысокими затратами успешно использована в электросталеплавильном производстве как заменитель металлолома или чугуна. Окалина используется в качестве компонента брикета.

Технологическая сущность многокомпонентных брикетов, включающих в себя углеродосодержащие добавки, заключается в восстановлении окислов железа в теле брикета с выделением газов СО и СО2 в течение всего времени плавки, способствующих снижению окислительной атмосферы в электропечи и вспениванию шлака, а это, в свою очередь, позволяет:

- повысить стойкость футеровки;

- снизить расход электроэнергии;:

- улучшить качество стали по неметаллическим включениям;

- улучшить условия для удаления серы и фосфора.

В процессе восстановления железо науглераживается, переходя в основной расплав, тем самым позволяя уменьшить расход чугуна в составе электросталеплавильной шихты.

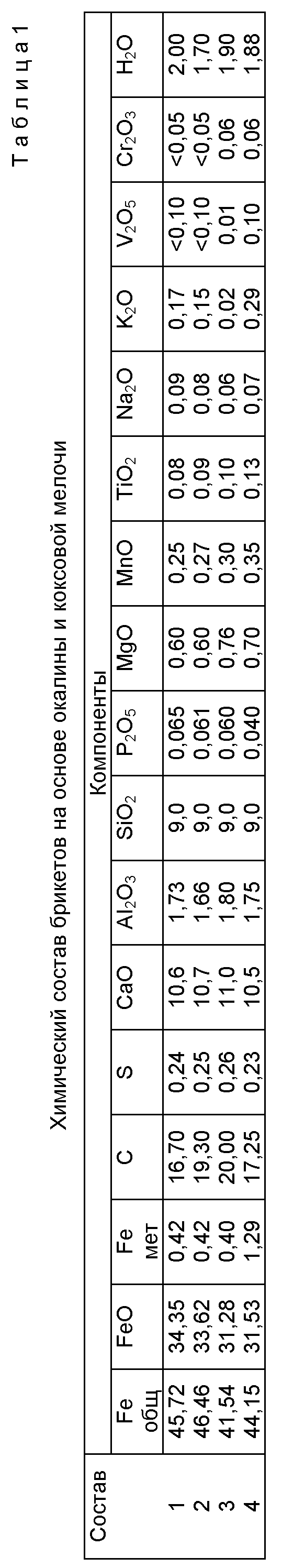

Для проведения опытно-промышленных плавок были изготовлены брикеты на основе окалины и коксовой мелочи с химическим составом, который приведен в таблице 1.

Окалина применялась как окисленный железосодержащий материал, коксовая мелочь - как карбюризатор.

Брикеты имели размеры 165•145•90 мм, средний вес - 6,5 кг, прочность на сжатие - 90 кг/см2, влажность - 2%, пористость - 15%.

Были проведены опытно-промышленные плавки в электродуговых печах, результаты которых представлены в таблице 2 в сравнении с традиционной плавкой.

Нижние и верхние пределы соотношений в шихте мелкого лома, брикетов, чугуна и остального лома выбраны экспериментальным путем, исследования проводились в исчах: в кислой дуговой электропечи ДС-6Н1, а также были проведены опытно-промышленные испытания на печи, обеспечивающей массу жидкой стали до 65 т.

На плавках производили послойную завалку по схеме:

Мелкий стальной лом - брикеты - чугун - остальной лом.

Результаты опытных плавок показали:

- использование брикетов в составе шихты для выплавки стали в дуговых электропечах технологически возможно;

- ввод брикетов в завалку рекомендуется проводить в нижние горизонты металлошихты послойным методом с использованием подложки из мелкого стального лома;

- в процессе плавки происходит восстановление оксидов железа углеродом, входящим в состав брикетов, науглераживание и переход восстановленного железа в оставшуюся массу плавки;

- отмечается повышенное вспенивание шлакового расплава, связанное с протеканием реакции оксидов железа углеродом;

- коэффициент замены чугуна брикетами составил 0,7, т.е. 700 кг брикетов заменили 1 тн чугуна в шихте.

Из приведенных в таблице 2 данных следует, что предлагаемый способ обеспечивает:

- сокращение длительности работы печи на 10,6-13,6%;

- уменьшение удельных расходов электроэнергии на 4,5-8,8%;

- уменьшение расхода вдуваемого кислорода на 13,1-22,3%;

- экономию кокса на 14,4-21,8%;

- повышение выхода жидкой стали на 1,8-2,7%.

Источником кислорода являются оксиды, входящие в состав шлакообразующих компонентов. В ходе работы шихты происходит обмен кислорода между окислителем и восстановителем, в результате чего углерод окисляется до монооксида с выделением последнего в виде газообразной фазы, перемешивающей расплав, а оксиды металлов, отдавая кислород, восстанавливаются до металлического состояния. Состав шихты подбирается так, чтобы обеспечить возможно полное восстановление оксидов и получения необходимой концентрации углерода в соответствии с требованиями к составу выплавляемой cтaли.

Источники информации

1. Еднерал Ф. П. Электрометаллургия стали и сплавов. М.: Металлугия, 1977.

2. ОАО "Кузнецкий металлургический комбинат". Технологическая инструкция 103-ЭС-388-98. "Выплавка и разливка стали в ЭСПЦ-2". Новокузнецк, 1998 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, БРИКЕТ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2001 |

|

RU2183679C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| СПОСОБ ЗАГРУЗКИ ШИХТЫ В ДУГОВУЮ ЭЛЕКТРОПЕЧЬ ДЛЯ ВЫПЛАВКИ СТАЛИ | 2018 |

|

RU2697129C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2005 |

|

RU2285726C1 |

| НАПОЛНИТЕЛЬ ДЛЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2170270C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРИЧЕСКИХ ПЕЧАХ | 2014 |

|

RU2573847C1 |

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2333252C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2323980C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2007 |

|

RU2352648C2 |

Изобретение относится к черной металлургии, а именно к способам выплавки стали в дуговых электрических печах. Технический результат - снижение материальных и энергетических затрат, интенсификация процесса выплавки стали в электродуговых печах, снижение расхода чугуна, повышение стойкости футеровки, сокращение расхода топлива. По способу выплавки стали в составе шихты используют брикет, состоящий из окисленного железосодержащего материала, карбюризатора, легирующей добавки, железоуглеродистого сплава и шлакообразующего материала. На подину печи загружают мелкий лом, затем брикеты, чугун и остальной лом при следующем соотношении в шихте мелкого лома, брикетов, чугуна и остального лома: (0,3-0,6):(0,2-2,5):(0,03-1,0):(4,0-9,0). В брикеты дополнительно вводят связующее и пластификатор при следующем соотношении компонентов, мас.%: окисленный железосодержащий материал 5-57, карбюризатор 20-30, связующее 10-20, легирующая добавка 1-15, железоуглеродистый сплав 1-30, шлакообразующий материал 1-10, пластификатор 1-10. 1 з.п. ф-лы, 2 табл.

(0,3-0,6):(0,2-2,5):(0,03-1,0):(4,0-9,0).

Окисленный железосодержащий материал - 5 - 57

Карбюризатор - 20 - 30

Связующее - 10 - 20

Легирующая добавка - 1 - 15

Железоуглеродистый сплав - 1 - 30

Шлакообразующий материал - 1 - 10

Пластификатор - 1 - 103

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| - Новокузнецк, 1998, с.3-20 | |||

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2094481C1 |

| ШИХТОВОЙ БРИКЕТ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2150514C1 |

| Шихта для выплавки стали | 1987 |

|

SU1523576A1 |

| US 3807986, 30.04.1974 | |||

| Способ отключения тока гибридным аппаратом | 1985 |

|

SU1275570A1 |

Авторы

Даты

2003-10-10—Публикация

2001-12-26—Подача