Изобретение относится к буровой технике, а именно к техническим средствам для бурения наклонно-направленных и горизонтальных скважин.

Бурение ствола скважины по заданной траектории является одной из технологических задач при проводке наклонно-направленных и горизонтальных скважин. В настоящее время эта задача может решаться с применением винтовых забойных двигателей, имеющих в своем составе шпиндельные секции с комплектом осевых и радиальных опор, центратором, кривым или регулируемым переводником.

Известен винтовой забойный двигатель Д2-195 (Балденко Д.Ф. и др. Справочное пособие “Винтовые забойные двигатели”. - М.: Недра, 1999, с.35. УДК 622.24.05 (031), ББК 26.2).

Недостатком данного винтового забойного двигателя является недостаточная жесткость нижней радиальной резинометаллической опоры в шпиндельной секции.

Под действием радиальных нагрузок на долото, возникающих в процессе бурения происходит изменение радиального зазора в опоре за счет смятия резиновой обкладки в наружной втулке, а также дальнейшее увеличение зазора в опоре из-за интенсивного износа рабочих поверхностей радиальной опоры при большом вылете долота от радиальной опоры.

По этой причине воздействовать на стабилизацию параметров кривизны ствола скважины возможно только путем прерывания процесса бурения для проверки фактического зенитного угла и азимута на пробуренном участке скважины и, как следствие, к изменению параметров режима бурения или компоновки двигателя при отклонении забоя скважины от заданных координат.

Известен винтовой забойный двигатель, содержащий шпиндель с осевыми и радиальными опорами и двигательную секцию, предназначенный для бурения наклонно-направленных и горизонтальных скважин (см. Балденко Д.Ф. и др. Справочное пособие “Винтовые забойные двигатели”. - М.: Недра, 1999, с.37). Применение в винтовых забойных двигателях жестких радиальных опор “металл-металл” в результате действия отклоняющей силы на долото при бурении происходит перекос втулок радиальной опоры, интенсивный и неравномерный (местный) износ рабочих поверхностей. Радиальные опоры “металл-металл”, при их установке в нижней части шпиндельной секции, имеют низкую долговечность, что определяет межремонтный период двигателя в целом.

Задачей настоящего изобретения является повышение технико-экономических показателей бурения скважин за счет минимизации отклонения ствола скважины от заданной траектории и повышение долговечности.

Поставленная техническая задача достигается тем, что в известном винтовом забойном двигателе, содержащем шпиндель с осевыми и радиальными опорами и двигательную секцию, согласно изобретению, установленная в нижней части шпинделя радиальная опора выполнена комбинированной, включающая опору скольжения с жесткими рабочими поверхностями и упругую опору скольжения с рабочими поверхностями, одна из которых выполнена из металла, а другая с элементом из упругоэластичного материала. Опора скольжения с жесткими рабочими поверхностями установлена выше упругой опорой скольжения, причем длина рабочих поверхностей упругой опоры скольжения не менее, чем в 1,5 раза больше длины рабочих поверхностей жесткой опоры скольжения. Кроме того, радиальный зазор в сопряжении рабочих поверхностей упругой опоры скольжения равен или меньше радиального зазора в сопряжении рабочих поверхностей жесткой опоры скольжения.

Благодаря отличительным конструктивным особенностям изобретения, по сравнению с прототипом, предлагаемый винтовой забойный двигатель позволяет удерживать параметры кривизны ствола скважины в заданных пределах и бурить наклонно-направленные и горизонтальные скважины без исправительных работ.

В предлагаемом изобретении, в отличие от прототипа, благодаря тому, что опора выполнена комбинированной, радиальные нагрузки на комбинированной радиальной опоре шпинделя винтового забойного двигателя распределяются между упругой и жесткой опорами скольжения, отклоняющая сила распределяется равномерно, обеспечивая минимальный перекос вала относительно корпуса, что соответственно снижает износ рабочих поверхностей опор скольжения и темп нарастания радиального люфта вала, тем самым увеличивая долговечность двигателя.

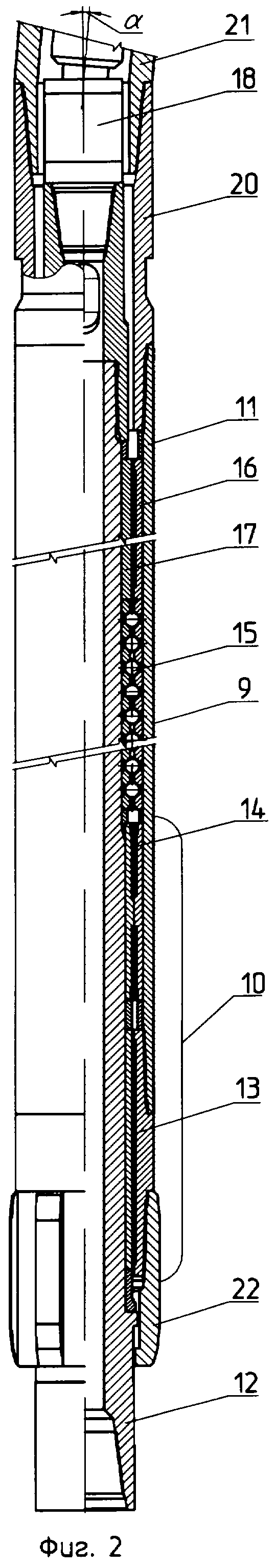

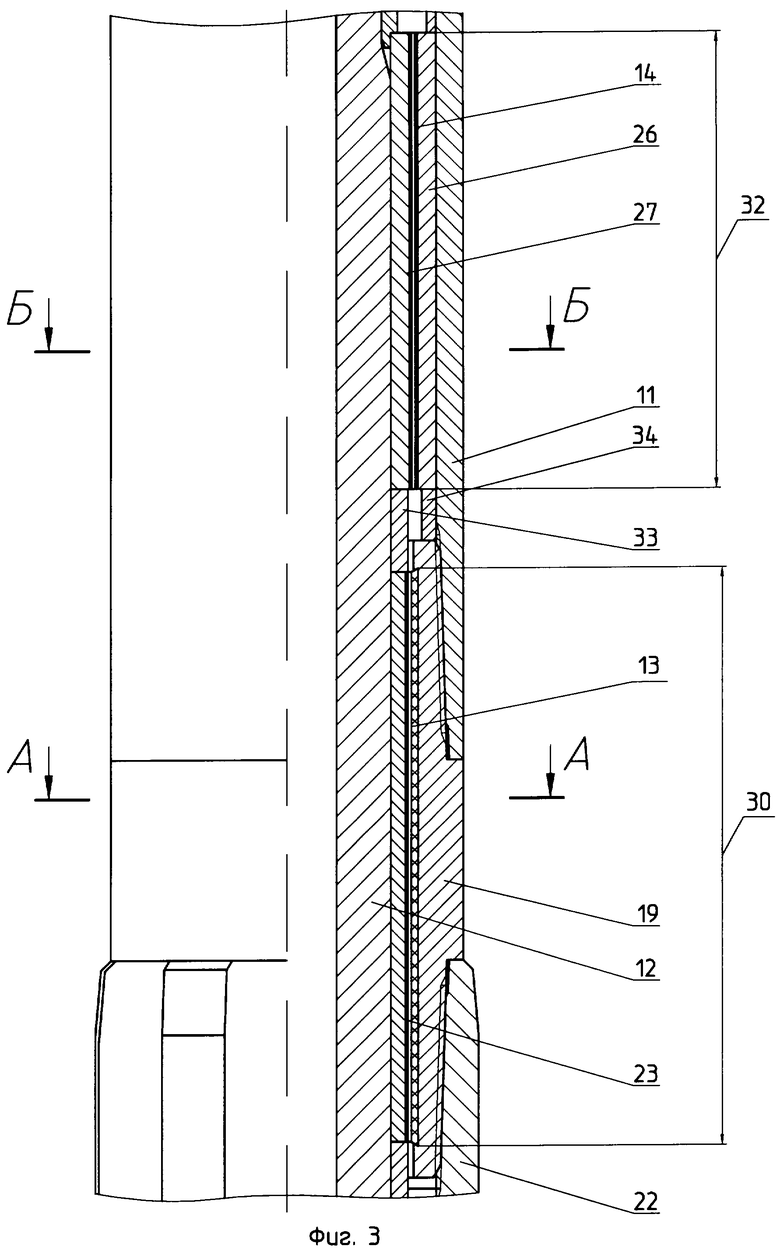

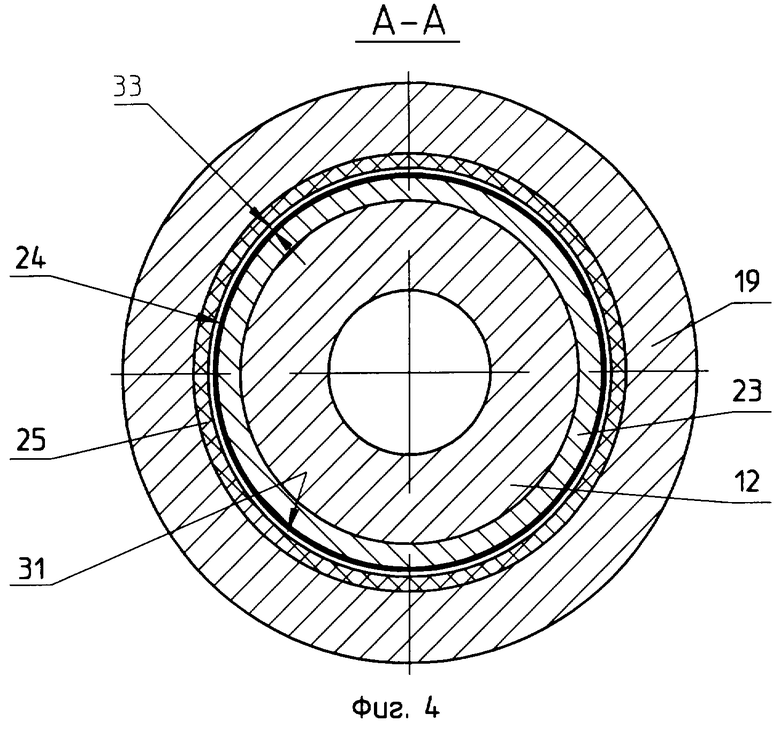

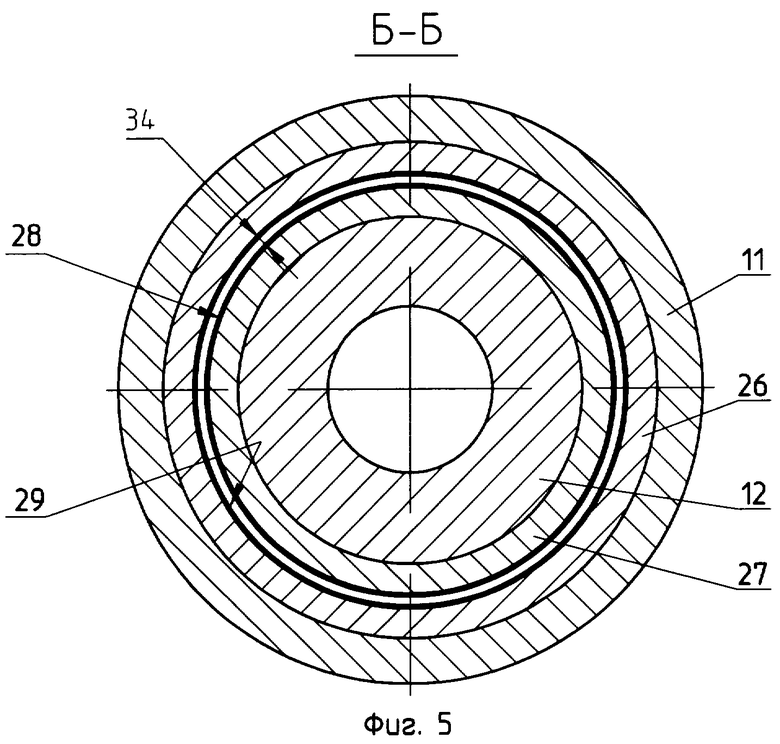

На фиг.1 показан общий вид винтового забойного двигателя (секции двигательной); на фиг.2 - общий вид двигателя (шпинделя); на фиг.3 показана в разрезе комбинированная радиальная опора 10 (фиг.2) в увеличенном масштабе; на фиг.4 - поперечный разрез А-А упругой опоры скольжения; на фиг.5 - поперечный разрез Б-Б жесткой опоры скольжения.

Винтовой забойный двигатель (фиг.1-2) состоит из секции двигательной 1 (фиг.1), включающей статор 2 и размещенный внутри статора ротор 3, полумуфту 4, гибкий вал 5, переходник 6, переводник 7 и соединительный переводник 8, и шпиндель 9 с комбинированной радиальной опорой 10. Шпиндель 9 содержит полый корпус 11, в котором расположен вал 12 с установленными на нем комбинированной радиальной опоры 10, состоящей из упругой опоры скольжения 13, жесткой опорой скольжения 14, осевого подшипника 15, верхней опоры 16 с втулкой 17 и соединенной с валом 12 шарнирной муфтой 18. Корпус 11 соединен с ниппелем 19 (фиг.3) упругой опоры 13, переводником 20 и изогнутым переводником 21 с углом искривления α при помощи резьбовых соединений. К ниппелю 19 упругой опоры скольжения 13 ближе к долоту закреплен центратор 22. Комбинированная радиальная опора 10 показана в разрезах на фиг.2 и 3. Поперечный разрез А-А упругой опоры скольжения 13 показан на фиг.4. На вал 12 установлена втулка 23 с упрочненной рабочей поверхностью 24 (фиг.4). Втулка 23 размещена в ниппеле 19, имеющем на внутренней поверхности обкладку 25 цилиндрической формы из упругоэластичного материала (фиг.4). Выше упругой опорой скольжения 13 размещена жесткая опора скольжения 14, состоящая из наружной обоймы 26 и втулки внутренней 27.

Поперечный разрез Б-Б жесткой опоры скольжения 14 с упрочненными рабочими поверхностями 28 и 29 показан на фиг.5.

Наружная обойма 26 жесткой опоры скольжения установлена в корпусе 11 шпинделя 9, а втулка внутренняя 27 размещена на валу 12. Рабочая поверхность 29 обоймы 26 охватывает рабочую поверхность 28 втулки внутренней 27.

На фиг.3 показана длина 30 рабочих поверхностей 24 и 31 (фиг.4) упругой опоры скольжения 13 и длина 32 рабочих поверхностей 28 и 29 (фиг.5) жесткой опоры скольжения 14.

На фиг.4 показан радиальный зазор 33 в сопряжении рабочих поверхностей 24 и 31 упругой опоры скольжения 13, допускающей под действием радиальной силы радиальное смещение втулки 23 относительно ниппеля 19 за счет деформации упругоэластичного материала обкладки 25 и возвращение втулки в соосное положение при отсутствии нагрузки.

На фиг.5 показан радиальный зазор 34 в сопряжении рабочих поверхностей 28 и 29 жесткой опоры скольжения 14.

Выполнение радиальной опоры комбинированной, показанной на фиг.2 и 3, включающей опору скольжения с жесткими рабочими поверхностями и упругую опору скольжения с рабочими поверхностями, одна из которых выполнена из металла, а другая с элементом из упругоэластичного материала позволяет разместить радиальную опору в непосредственной близости от долота, что приводит к уменьшению деформации вала 12 под действием изгибающего момента силы, возникающего на долоте при бурении искривленного участка ствола скважины и созданию условия, когда радиальные нагрузки на рабочих поверхностях 28 и 29 жесткой опоры скольжения 14 будут равномерно распределены по ее длине 32, не приводя к повышенному местному износу рабочих поверхностей. Упругая опора скольжения 13, имеющая обкладку 25 из упругоэластичного материала в данном случае является демпфером, воспринимающим ударные радиальные нагрузки от реакции забоя.

Установление опоры скольжения с жесткими рабочими поверхностями выше упругой опоры скольжения, приводит к повышению износостойкости радиальных опор и сохранению первоначального радиального люфта вала шпинделя.

Кроме того, выполнение длины 30 рабочих поверхностей 24 и 31 упругой опоры скольжения 13, показанных на фиг.2, 3 и 4, превышающей длину 32 рабочих поверхностей 28 и 29 жесткой опоры скольжения 14 в 1,5-2 раза, а радиального зазора 33 в сопряжении рабочих поверхностей 24 и 31 упругой опоры скольжения 13, показанной на фиг.4 равен или меньше радиального зазора 34 в сопряжении рабочих поверхностей 28 и 29 жесткой опоры скольжения 14 приводит к ограничению величины радиального смещения втулки 23 и втулки внутренней 27 в упругой и жесткой опорах скольжения относительно ниппеля 19 и втулки 26, что обеспечивает уменьшение износа радиальных опор, повышение долговечности и технико-экономических показателей бурения.

Предлагаемый винтовой забойный двигатель работает следующим образом. К переводнику 7 (фиг.1) присоединяется колонна бурильных труб, по которой от насоса в двигатель под давлением подается рабочая жидкость.

Винтовые зубья ротора 3 и резиновой обкладки статора 2, выполненные по специальной геометрии находятся в непрерывном контакте, образуют замыкающиеся на длине шага статора единичные камеры. Ротор 3 под действием неуравновешенных гидравлических сил проворачивается внутри статора 2, обкатываясь по зубьям обкладки статора.

Планетарное движение ротора 3 преобразуется в соосное вращение вала 12 шпинделя 9 при помощи гибкого вала 5 и шарнирной муфты 18, передающих момент силы от ротора 3 на вал 12 и присоединяемое к валу 12 долоту.

При применении винтового забойного двигателя в составе секции двигательной 1 и шпинделя 9 с изогнутым на угол α (фиг.2) переводником 21 для бурения ствола скважины по заданной траектории в нижней части шпинделя 9 установлена комбинированная радиальная опора 10, продольный разрез которой показан на фиг.2 и 3.

Преимущества предложенного винтового забойного двигателя с комбинированной радиальной опорой повышенной жесткости в шпинделе заключается в том, что благодаря размещению жесткой опоры скольжения с заданным соотношением длин рабочих поверхностей и радиальных зазоров в сопряжениях достигается оптимальное распределение нагрузок на поверхности пар трения опор скольжения, повышение их износостойкости и сохранение первоначального радиального люфта вала шпинделя, что особенно важно при бурении наклонно-направленных скважин, когда на долото действуют большие боковые нагрузки.

Выравнивание удельных нагрузок на рабочих поверхностях жесткой и упругой опор скольжения, входящих в состав комбинированной радиальной опоры увеличивает ее надежность, стойкость и жесткость при воздействии боковых сил на выступающий конец вала шпинделя. Упругая опора является также демпфером, воспринимающим ударные радиальные нагрузки от долота. Винтовой забойный двигатель для бурения наклонно-направленных скважин, снабженный комбинированной радиальной опорой в нижней части шпинделя, позволяет повысить технико-экономические показатели бурения скважин.

Промышленные испытания винтового забойного двигателя, состоящего из двигательной секции и шпинделя с искривленным переводником и установленной в нижней части шпинделя комбинированной радиальной опоры показали, что все виды технологических операций при бурении наклонно-направленных скважин на участках изменения направления ствола скважины осуществляется по заданной траектории с высокой точностью и эффективностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2355860C2 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2367761C2 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2357062C2 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2017 |

|

RU2669603C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ ДЛЯ НАКЛОННО-НАПРАВЛЕННОГО И ГОРИЗОНТАЛЬНОГО БУРЕНИЯ | 2007 |

|

RU2324803C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2586124C2 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2005 |

|

RU2304689C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2017 |

|

RU2669321C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2515627C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2002 |

|

RU2232859C2 |

Изобретение относится к буровой технике, а именно к техническим средствам для бурения наклонно-направленных и горизонтальных скважин. Сущность изобретения в том, что в известном винтовом забойном двигателе, содержащем шпиндель с осевыми и радиальными опорами и двигательную секцию, в нижней части шпинделя установлена комбинированная радиальная опора скольжения повышенной надежности, состоящая из упругой опоры скольжения с рабочими поверхностями, одна из которых выполнена из металла, а другая с элементом из упругого эластичного материала и опоры скольжения с жесткими рабочими поверхностями, которая установлена выше упругой опорой скольжения, причем длина рабочих поверхностей упругой опоры скольжения не менее, чем в 1,5 раза больше длины рабочих поверхностей жесткой опоры скольжения, кроме того, радиальный зазор в сопряжении рабочих поверхностей упругой опоры скольжения равен или меньше радиального зазора в сопряжении рабочих поверхностей жесткой опоры скольжения. Изобретение обеспечивает повышение технико-экономических показателей бурения скважин за счет минимизации отклонения ствола скважины от заданной траектории и повышение долговечности. 3 з.п. ф-лы, 5 ил.

| БАЛДЕНКО Д.Ф | |||

| и др | |||

| Винтовые забойные двигатели | |||

| - М.: Недра, 1999, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| РАДИАЛЬНАЯ ОПОРА ЗАБОЙНОГО ДВИГАТЕЛЯ | 0 |

|

SU237067A1 |

| Радиальная опора забойного двигателя | 1980 |

|

SU945339A1 |

| SU 1371072 A1, 10.12.1999 | |||

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 1989 |

|

RU2011776C1 |

| РАДИАЛЬНАЯ ОПОРА ТУРБОБУРА | 1994 |

|

RU2070273C1 |

| РЕДУКТОРНЫЙ ТУРБОБУР | 1996 |

|

RU2112856C1 |

| РАДИАЛЬНАЯ ОПОРА ЗАБОЙНОГО ДВИГАТЕЛЯ | 1999 |

|

RU2151850C1 |

Авторы

Даты

2004-11-27—Публикация

2003-06-16—Подача