Настоящее изобретение относится к удалению азота из потоков сжиженного природного газа (СПГ). Оно имеет конкретное, но не исключительное, применение для использования только части содержания азота в топливном газе, в то же время выпуская оставшееся содержание азота в атмосферу. Предусмотрен способ, в котором азот удаляется в двух ступенях при различных концентрациях, и соответствующее устройство для сжижения природного газа, чтобы обеспечить продукт СПГ, не содержащий азота.

Газовые турбины обычно используются, чтобы обеспечить работу на валу и электрическую энергию для оборудования СПГ. Топливо для этих газовых турбин часто вырабатывается, как отходящие газы из процесса СПГ. В традиционном процессе СПГ азот, присутствующий в подаваемом газе, обычно отводится в этот поток топливного газа. Однако более благоприятные для окружающей среды горелки для низшего оксида азота (NOX) для этих турбин имеют более низкую стойкость к азоту в топливном газе, чем ранее использованные горелки. Соответственно, в некоторых местоположениях установок с высоким содержанием азота в подаваемом газе, из процесса СПГ будет отведено большее количество азота, чем может быть принято топливной установкой с газовой турбиной.

Имелся ряд предложений на известном уровне техники для удаления азота из СПГ, как потоков с относительно высокой концентрацией, посредством фракционирования, в которых охлаждение или поток теплового насоса используется, чтобы сконденсировать пар верхнего погона ректификационной колонны или обеспечивать орошение в колонну.

US-A-2500118 (выданный 7 марта 1950) раскрывает сжижение природного газа, в котором подача неочищенного СПГ разделяется в сепараторе, чтобы обеспечить отстой СПГ и верхний погон азота. Часть верхнего погона азота конденсируется, чтобы обеспечить орошение в сепаратор, и остаток выпускается. Отсутствует дополнительное удаление азота из отстоя СПГ сепаратора.

US-A-3205669 (выданный 14 сентября 1965) раскрывает извлечение гелия и азота из природного газа. В варианте осуществления по фиг.3 неочищенный отстой СПГ из «первого» сепаратора разделяется во «втором» сепараторе на пар верхнего погона и жидкий отстой. Часть верхнего погона обеспечивает топливный газ, и остаток разделяется в колонне для азота, чтобы обеспечить жидкий отстой и по существу верхний погон чистого азота. Жидкий отстой из второго сепаратора и колонны для азота объединяются и испаряются, чтобы обеспечить «остаточный газ» для дальнейшей обработки. Верхний погон из первого сепаратора охлаждается и подается в сепаратор гелия, чтобы обеспечить верхний погон продукта гелия и рециркулирующий поток. В модификациях, описанных со ссылкой на фиг.4 и 5, колонна для азота опущена, верхний погон из второго сепаратора подается в сепаратор гелия, и азот получается, как жидкий отстой из сепаратора гелия. В другой модификации, описанной со ссылкой на фиг.6 и 11/11a, колонна для азота сохраняется, но подача во второй сепаратор производится из сепаратора гелия. В дальнейших модификациях, описанных со ссылкой на фиг.7, 8 и 10, колонна опущена, и подача во второй сепаратор производится из сепаратора гелия, посредством чего азот не отделяется от топливного газа. Во всех служащих примером вариантах осуществления содержание азота в сепараторе гелия является меньшим, чем содержание во втором сепараторе, которое в свою очередь является меньшим, чем содержание в колонне для азота, если она присутствует.

US-A-3559417 (выданный 2 февраля 1971) раскрывает, со ссылкой на фиг.1 и 2, отделение азота из подачи СПГ в ректификационной колонне, обеспечивающее продукт, очищенный СПГ, как жидкий отстой, и верхний погон азота. Часть жидкого отстоя обеспечивает тепловую нагрузку конденсации в верхней части колонны, но его состав не изменяется.

US-A-3721099 (выданный 20 марта 1973) раскрывает, со ссылкой на фиг.1, фракционированную конденсацию природного газа, в которой подача предварительно охлажденного природного газа разделяется на «первую» фракцию пара и «первую» фракцию СПГ. Фракция пара дополнительно охлаждается и разделяется, чтобы обеспечить «второй» пар, содержащий приблизительно 25% азота, и «вторую» фракцию СПГ, содержащую приблизительно 5% азота. Второй пар конденсируется в ребойлере/конденсаторе, чтобы обеспечить тепловую нагрузку повторного испарения для колонны более высокого давления («ВД») и колонны двойной ректификации. Часть сконденсированной смеси подается в колонну ВД, и остаток рециркулирует с «первой» фракцией СПГ, чтобы обеспечить холодопроизводительность. Колонна ВД обеспечивает пар верхнего погона, содержащий приблизительно 95% азота, и жидкий отстой, содержащий приблизительно 5% азота. Часть верхнего погона обеспечивает тепловую нагрузку повторного испарения для колонны более низкого давления («НД»), и полученный в результате сконденсированный верхний погон обеспечивает орошение в эту колонну. Жидкий отстой колонны ВД и вторая фракция СПГ разделяются в колонне НД, чтобы обеспечить пар верхнего погона с приблизительно 95% азота и жидкий отстой СПГ с приблизительно 0,5% азота, который переохлаждается и направляется в хранилище. Верхние погоны из колонн ВД и НД объединяются и используются, чтобы обеспечить холодопроизводительность. В модификациях отсутствует орошение в колонну НД, и пар верхнего погона из колонны содержит приблизительно 20% азота и обеспечивает топливный газ (фиг.2), и, по выбору, (i) весь сконденсированный пар из ребойлера/конденсатора колонны ВД подается в колонну ВД (фиг.3), или (ii) вся подача предварительно охлажденного природного газа проходит через ребойлер/конденсатор колонны ВД и подается в колонну ВД (фиг.4).

US-A-3874184 (выданный 1 апреля 1975) раскрывает сжижение природного газа, в котором двухфазный поток, полученный посредством частичного сжижения природного газа, мгновенно испаряется в ректификационную колонну, чтобы обеспечить пар верхнего погона, обогащенного азотом, и неочищенный отстой СПГ. Верхний погон используется как топливный газ, и отстой мгновенно испаряется и подается в сепаратор, чтобы обеспечить пар верхнего погона и жидкий отстой. В ректификационной колонне осуществляется повторное испарение посредством испаренного жидкого отстоя, и сепаратор орошается посредством переохлажденного жидкого отстоя. Жидкий отстой впоследствии мгновенно испаряется и разделяется в двух последовательных сепараторах, чтобы обеспечить продукт СПГ. Верхние погоны из этих сепараторов осуществляют тепловую нагрузку теплообмена.

EP-A-0090469 (опубликованный 5 октября 1983, соответствующий US-A-4415345, выданному 15 ноября 1983) раскрывает процесс, в котором азот удаляется из подачи газообразного природного газа посредством охлаждения и фракционирования при низком давлении с использованием теплового насоса азота в открытом контуре, чтобы вырабатывать жидкое орошение для фракционирования. В вариантах осуществления с одной колонной только фракция пара из подачи частично сконденсированного природного газа подвергается фракционированию. Повторное испарение для ректификационной колонны обеспечивается посредством конденсации холодильного агента азота в открытом контуре, и орошение для колонны обеспечивается посредством сконденсированного холодильного агента азота. В служащих примером вариантах осуществления с двумя колоннами в колонне более высокого давления осуществляется повторное испарение в противотоке с подачей частично сконденсированного природного газа, и тепловой насос азота в открытом контуре принимает азот из обеих колонн и обеспечивает тепловую нагрузку повторного испарения для колонны более низкого давления и орошение для обеих колонн. Очищенный СПГ нагревается в противотоке с подачей природного газа и извлекается, как пар. Никакого конечного продукта СПГ не производится в процессе.

EP-A-0131128 (опубликованный 16 января 1985, соответствующий US-A-4504295, выданному 12 марта 1985) раскрывает разделение потока природного газа на поток азота и поток метана посредством фракционирования фракции частично сконденсированного природного газа с использованием теплового насоса в замкнутом контуре, чтобы обеспечить тепловую нагрузку теплообмена для повторного испарения и орошения. Никакого конечного продукта СПГ не производится в этом процессе.

US-A-4701200 (выданный 20 октября 1987) раскрывает отделение гелия от природного газа с использованием установки для отвода азота с двумя колоннами, в которой верхний погон колонны ВД разделяется на газообразную богатую гелием и жидкую богатую азотом фракции. Первая дополнительно разделяется, чтобы обеспечить продукт газообразный гелий, и последняя обеспечивает орошение для колонн ВД и НД. Жидкий отстой из колонны ВД разделяется в колонне НД на отстой СПГ и пар верхнего погона азота. Подача природного газа в колонну ВД является газообразной.

WO-A-93/08436 (опубликованный 29 апреля 1993, соответствующий US-A-5421165, выданному 6 июня 1995) раскрывает удаление азота из потока СПГ посредством процесса, в котором СПГ охлаждается и расширяется, как динамически, так и статически, перед фракционированием. Охлаждение, по меньшей мере, частично, производится посредством теплообмена с потоком повторного испарения, отведенным из промежуточного местоположения колонны и возвращенным на уровень ниже этого промежуточного местоположения. Пар верхнего погона из ректификационной колонны может быть сжат и использован, как топливный газ. По выбору, часть сжатого пара верхнего погона частично конденсируется в противотоке с паром верхнего погона, покидающего колонну, ее давление понижается, и она подается в колонну как орошение. Часть сконденсированного пара верхнего погона может быть фракционирована во вспомогательной колонне, чтобы обеспечить пар верхнего погона азота высокой чистоты и жидкий отстой, давление которого понижается, и он объединяется с оставшейся частью перед подачей в ректификационную колонну. Жидкий отстой вспомогательной колонны может быть использован, чтобы обеспечить тепловую нагрузку конденсации в верхней части вспомогательной колонны.

EP-A-0725256 (опубликованный 7 августа 1996) раскрывает процесс, в котором подача газообразного природного газа охлаждается и фракционируется, чтобы удалить азот. Пар повторного испарения для ректификационной колонны обеспечивается посредством охлаждения холодильного агента газообразного азота в открытом контуре в ребойлере колонны. Орошение для верхней части колонны обеспечивается посредством работы расширения охлажденного холодильного агента газообразного азота, чтобы обеспечить небольшое количество (4-5%) жидкости. По меньшей мере, один промежуточный поток пара из колонны частично конденсируется в противотоке с потоком пара верхнего погона азота и возвращается в колонну, как промежуточное орошение, которое составляет основную массу орошения колонны. Природный газ нагнетается до более высокого давления перед нагреванием и извлекается как парообразный продукт. Никакого конечного продукта СПГ не производится в процессе.

GB-A-2298034 (опубликованный 21 августа 1996, соответствующий US-A-5617741, выданному 8 апреля 1997) раскрывает процесс удаления азота из потока подачи природного газа с использованием криогенной перегонной установки с двумя колоннами, имеющей первичную колонну и вторичную колонну, в которую осуществляется подача и которая работает при по существу том же самом давлении, что и первичная колонна. По меньшей мере, часть жидкого отстоя из первичной колонны расширяется и, по меньшей мере частично, испаряется при теплообмене с паром, обогащенным азотом, из колонны, чтобы обеспечить, по меньшей мере частично, сконденсированный поток, обогащенный азотом, который возвращается в первичную колонну, чтобы обеспечить орошение с более высокой температурой. Жидкий отстой из вторичной колонны, по меньшей мере частично, испаряется при теплообмене с паром верхнего погона из одной из колонн, чтобы обеспечить, по меньшей мере частично, сконденсированный поток, который возвращается в первичную или вторичную колонну, чтобы обеспечить орошение с более низкой температурой. Повторное испарение в колоннах обеспечивается посредством теплообмена с подачей природного газа. Никакого конечного продукта СПГ не производится в этом процессе.

WO-A-0023164 (опубликованный 27 апреля 2000, соответствующий US-A-6199403, выданному 13 марта 2001) раскрывает процесс, в котором поток природного газа сжижается, расширяется и затем разделяется в сепараторе фаз, который может быть колонной для отвода азота. Орошение для колонны может быть обеспечено посредством конденсации части пара верхнего погона с использованием холодильной установки. Холодильная установка может содержать холодильную установку замкнутого контура; холодильную установку открытого контура; и/или теплообмен через стенку с потоком продукта. Часть тепловой нагрузки теплообменника для конденсации пара верхнего погона может быть обеспечена посредством потока жидкого отстоя, отведенного из колонны и возвращенного в нее. Отделенный жидкий продукт СПГ нагнетается до более высокого давления и нагревается.

US-A-6070429 (выданный 6 июня 2000, соответствующий WO-A-0058674, опубликованному 5 октября 2000) раскрывает процесс, в котором поток сжатого газа, полученный из сжатого потока, несущего СПГ, разделяется в каскаде из 3 отпарных колонн при последовательно более низких давлениях, чтобы производить из третьей отпарной колонны поток газа, богатого азотом, и поток жидкости, богатой метаном, причем последний поток является подходящим для рециркуляции в процесс сжижения метана в открытом цикле и/или для использования как топливный газ. В каждой отпарной колонне поток, несущий жидкость, полученную посредством частичной конденсации первой части потока газа, входит в контакт в противотоке со второй частью соответствующего потока газа, чтобы обеспечить пар верхнего погона и жидкий отстой. Пары верхнего погона из первой и второй отпарных колонн обеспечивают потоки подачи для второй и третьей отпарных колонн, соответственно. Тепловая нагрузка конденсации для потоков подачи во вторую и третью отпарные колонны обеспечивается посредством пара верхнего погона и жидкого отстоя из третьей отпарной колонны. В служащих примером вариантах осуществления жидкий отстой из второй отпарной колонны подается в третью отпарную колонну, и жидкий отстой из первой отпарной колонны может быть использован, чтобы обеспечить тепловую нагрузку теплообмена, чтобы обеспечить частично сконденсированную часть подачи в первую отпарную колонну.

US-A-6449984 (выданный 17 сентября 2002, соответствующий WO-A-03004951, опубликованному 16 января 2003) раскрывает процесс, в котором поток природного газа сжижается и затем фракционируется, чтобы обеспечить пар верхнего погона, обогащенного азотом, и жидкий отстой СПГ. Орошение для ректификационной колонны обеспечивается посредством конденсации части пара верхнего погона. В служащих примером вариантах осуществления тепловая нагрузка конденсации обеспечивается посредством потока холодильного агента и объединяется с теплообменником для окончательного переохлаждения СПГ. Также в этих вариантах осуществления жидкость отводится из промежуточного местоположения в ректификационной колонне, нагревается в противотоке с подачей потока сжиженного газа в колонну и возвращается в колонну в более низком местоположении.

WO-A-02088612 (опубликованный 7 ноября 2002) раскрывает процесс для удаления азота из потока, богатого углеводородом, в особенности природным газом, в течение сжижения, в котором частично сконденсированный поток подается в установку для отвода азота с двумя колоннами. Колонна с более высоким давлением обеспечивает пар верхнего погона, богатого азотом, который конденсируется в противотоке с паром верхнего погона из колонны с более низким давлением и подается как орошение в колонну с более низким давлением. Жидкий отстой из колонны с более высоким давлением охлаждается и подается в колонну с более низким давлением, из которой сжиженный продукт отводится, как жидкий отстой. В колонне с более высоким давлением производится повторное испарение, причем тепловая нагрузка обеспечивается посредством частично сконденсированной подачи в колонну с более высоким давлением.

US 2003/0136146 (опубликованный 24 июля 2003, соответствующий WO03062724, опубликованному 31 июля 2003) раскрывает объединенный процесс для производства СПГ и продуктов GTL (технология газ-в-жидкость), в котором подача СПГ разделяется в последовательных испарительных барабанах или других сепараторах, чтобы обеспечить соответствующие пары верхнего погона и отстой СПГ с возрастающей чистотой. Верхние погоны сепаратора используются как топливо, исходное сырье для GTL или рециркулирующие потоки. Предпочтительно, чтобы каждое последующее разделение происходило при, по меньшей мере, 15 фунтах на кв. дюйм (1 бар) менее чем предшествующее разделение.

US-A-2004231359 (опубликованный 25 ноября 2004, соответствующий WO2004104143, опубликованному 2 декабря 2004) раскрывает процесс, в котором поток природного газа сжижается и затем фракционируется в перегонной колонне, чтобы удалить азот как продукт пара верхнего погона и очищенный СПГ как жидкий отстой. Орошение для колонны обеспечивается посредством потока сконденсированного азота. Охлаждение, чтобы обеспечить поток орошения, и охлаждение потока очищенного СПГ и/или подачи сжиженного природного газа получается посредством сжатия и работы расширения потока холодильного агента, содержащего азот, который может содержать весь пар верхнего погона из перегонной колонны или его часть. В служащих примером вариантах осуществления тепловая нагрузка теплообмена для повторного испарения в ректификационной колонне обеспечивается посредством подачи сжиженного природного газа в колонну.

WO-A-2005/061978 (опубликованный 7 июля 2005) раскрывает удаление азота из потока подачи СПГ посредством первого фракционирования, обеспечивающего верхний погон, обогащенный азотом, («первый поток пара») и жидкий отстой, обедненный азотом, («первый поток жидкости») и второго фракционирования жидкого отстоя, чтобы обеспечить верхний погон, обогащенный азотом, («второй поток пара») более низкой чистоты, чем первый поток пара, и очищенный СПГ («второй поток жидкости»). Фракционирования могут проводиться в колоннах или испарительных барабанах. Второе фракционирование осуществляется при более низком давлении, чем первое фракционирование, и первый поток жидкости может быть охлажден посредством расширения, предпочтительно при атмосферном давлении или вблизи него. Первый поток пара потребляется, например, как топливо для газовой турбины, и производится в количестве, которое не превышает того, которое может потребляться на соответствующей установке. Единственное использование, определенное для второго потока пара, представляет собой бытовой газ. Предпочтительно, первый поток пара имеет содержание азота от 10 до 30 мольных %, и второй поток пара имеет содержание азота менее чем 5,5 мольных %.

Целью настоящего изобретения является обеспечение отвода части азота из любого процесса СПГ с минимальным дополнительным оборудованием и минимальным воздействием на работу установки. Она может быть достигнута посредством изобретения без любых изменений в конфигурации оборудования для теплопередачи для производства СПГ и с ограниченным дополнительным оборудованием. В частности, изобретение позволяет избежать необходимости в дополнительном компрессоре для теплового насоса и дает возможность, чтобы конечный продукт СПГ был использован для работы конденсатора колонны для отделения азота.

По изобретению азот удаляют из подачи сжиженного природного газа, подвергают сжиженный природный газ первому фракционированию в перегонной колонне, чтобы обеспечить первый поток пара верхнего погона, обогащенного азотом, и поток жидкого отстоя, содержащего азот, и подвергают, по меньшей мере, часть указанного потока жидкого отстоя второму фракционированию в испарительном барабане, чтобы обеспечить второй поток пара верхнего погона, обогащенного азотом, который имеет более низкую чистоту, чем указанный первый поток пара верхнего погона и поток очищенного сжиженного природного газа.

Первый поток пара верхнего погона, обогащенного азотом, может иметь концентрацию азота больше чем 80 мольных %, предпочтительно больше чем 90 мольных % и более предпочтительно больше чем 95 мольных %.

Обычно, по меньшей мере, часть первого потока пара верхнего погона, обогащенного азотом, выпускается в атмосферу. Второй поток пара верхнего погона, обогащенного азотом, используется как или добавляется в топливный газ для газовой турбины, обеспечивающей работу для использования в связи со сжижением подачи природного газа.

Перегонная колонна орошается посредством первого пара верхнего погона, обогащенного азотом, сконденсированного в конденсаторе, размещенном в испарительном барабане, используя тепловую нагрузку теплообмена для конденсации, обеспечиваемую посредством всего, или части потока жидкого отстоя, содержащего азот, после переохлаждения и снижения давления. В перегонной колонне может осуществляться повторное испарение посредством производительности теплообмена, обеспечиваемой подачей сжиженного природного газа.

Когда только часть потока жидкого отстоя, содержащего азот, требуется для тепловой нагрузки конденсации, остаток может подаваться во второй испарительный барабан для разделения на третий поток пара верхнего погона, обогащенного азотом, который имеет более низкую чистоту, чем указанный первый поток пара верхнего погона и второй очищенный поток сжиженного природного газа. Обычно указанный третий поток пара верхнего погона, обогащенного азотом, будет объединяться со вторым потоком пара верхнего погона, обогащенного азотом, и указанный второй очищенный поток сжиженного природного газа будет объединяться с потоком очищенного сжиженного природного газа из второго фракционирования.

Если подаваемый поток сжиженного природного газа содержит гелий, поток, богатый гелием, может быть отделен от потока, содержащего первый поток пара верхнего погона, обогащенного азотом, или отведен из него, посредством, например, частичной конденсации и разделения, чтобы обеспечить пар, обогащенный гелием, и жидкость, обогащенную азотом. Производительность теплообмена для указанной частичной конденсации может быть обеспечена посредством отделенного пара, обогащенного гелием, и/или жидкости, обогащенной азотом.

В предпочтительном варианте осуществления:

поток природного газа, содержащего азот, подают в спиральный теплообменник, имеющий секции сжижения и переохлаждения, в котором холодопроизводительность теплообменника обеспечивается посредством установки для рециркуляции холодильного агента, которая снабжается работой посредством газовой турбины, приводимой в действие топливным газом;

поток сжиженного газа отводят после указанной секции сжижения;

указанный поток сжиженного газа подвергают первому фракционированию в перегонной колонне, чтобы обеспечить первый поток пара верхнего погона, обогащенного азотом, и поток жидкого отстоя, содержащего азот;

по меньшей мере, часть указанного потока жидкого отстоя переохлаждают в указанной секции переохлаждения, и ее давление понижается;

указанную часть с пониженным давлением подвергают второму фракционированию в испарительном барабане, чтобы обеспечить второй поток пара верхнего погона, обогащенного азотом, который имеет более низкую чистоту, чем указанный первый поток пара верхнего погона и поток очищенного сжиженного природного газа;

часть первого потока пара верхнего погона, обогащенного азотом, конденсируют в указанном испарительном барабане, чтобы обеспечить тепловую производительность для него, и производят сконденсированный поток верхнего погона, обогащенного азотом;

по меньшей мере, часть указанного сконденсированного потока верхнего погона, обогащенного азотом, возвращают как орошение в перегонную колонну, и

указанный второй поток пара верхнего погона, обогащенного азотом, используют как, по меньшей мере, компонент топливного газа.

Изобретение также предусматривает устройство для подготовки потока сжиженного природного газа, не содержащего азота, посредством процесса по изобретению, причем указанное устройство содержит:

холодильную установку для сжижения подачи природного газа, содержащего азот;

газовую турбину, обеспечивающую работу для использования в связи с указанной холодильной установкой;

перегонную колонну;

испарительный барабан;

конденсатор внутри указанного испарительного барабана;

теплообменник для получения холодопроизводительности из охлаждающей жидкости;

трубопровод для подачи сжиженного природного газа, содержащего азот, из холодильной установки в перегонную колонну;

трубопровод для удаления первого потока пара верхнего погона, обогащенного азотом, из перегонной колонны;

трубопровод для транспортировки части первого потока пара верхнего погона, обогащенного азотом, в конденсатор;

трубопровод для возвращения сконденсированного первого потока пара верхнего погона, обогащенного азотом, из конденсатора в перегонную колонну как орошения;

трубопровод для транспортировки потока жидкого отстоя, содержащего азот, из первой ректификационной колонны в теплообменник;

трубопровод для транспортировки переохлажденного потока жидкого отстоя, содержащего азот, из теплообменника в испарительный барабан при пониженном давлении;

трубопровод для удаления второго потока пара верхнего погона, обогащенного азотом, из испарительного барабана;

трубопровод для удаления потока очищенного сжиженного природного газа из испарительного барабана; и

трубопровод для подачи второго потока пара верхнего погона, обогащенного азотом, в газовую турбину в виде топливного газа, подаваемого в него.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения, давление природного газа, который был сжижен под давлением, но еще не полностью охлажден до режима его хранения, снижается до промежуточного давления, и он подается в перегонную колонну. Мгновенное испарение потока СПГ в этой колонне приводит в результате к жидкому отстою, имеющему пониженное содержание азота. Количество этого понижения представляет собой желаемое для цели понижения содержания азота в конечном топливном газе. СПГ, отведенный из нижней части этой колонны, дополнительно охлаждается до температуры, требуемой конечной испарительной установкой, чтобы производить СПГ с конечным желаемым содержанием азота, и топливный газ с требуемой теплотворной способностью. Этот окончательно охлажденный СПГ направляется в конечный испарительный барабан. Конечный испарительный барабан содержит теплообменник, который используется, чтобы сконденсировать поток пара верхнего погона колонны для отделения азота, и обеспечивает орошение для этой колонны. Пар верхнего погона этой колонны представляет собой поток азота, который может быть выпущен непосредственно в атмосферу.

Конденсатор пара верхнего погона для колонны может быть встроен в конечный испарительный барабан процесса, причем в этом случае весь продукт СПГ проходит через этот барабан. По выбору, только часть продукта СПГ может проходить через этот барабан.

Перегонная колонна для отделения азота может иметь ребойлер, который осуществляет повторное испарение посредством подачи СПГ в колонну перед тем, как его давление снижается, по выбору через жидкостной детандер.

Продукт азот из верхней части колонны может быть расширен и имеет извлекаемое из него охлаждение в поток, охлаждаемый или сжижаемый в процессе СПГ.

Изобретение особенно полезно для установок СПГ, которые используют спиральное теплообменное оборудование для сжижения СПГ. Оно требует только отвода СПГ, содержащего азот, после секции сжижения и возврата его при более низком давлении и обедненного азотом, в секцию переохлаждения и доступа конечного продукта СПГ для охлаждения. Для процессов C3MR это может быть достигнуто просто посредством отвода и возврата СПГ между предпоследней и окончательной ступенями охлаждения и использования слива СПГ. Подобно AP-X™СПГ может быть отведен и возвращен между Основным Криогенным Теплообменником и переохладителем, и используя слив СПГ.

Почти любая часть азота, содержащегося в подаваемом газе, может быть отведена, как поток чистого азота, посредством этого изобретения.

Нижеследующее представляет собой описание посредством только примера и со ссылкой на прилагаемые чертежи настоящих предпочтительных вариантов осуществления изобретения. На чертежах:

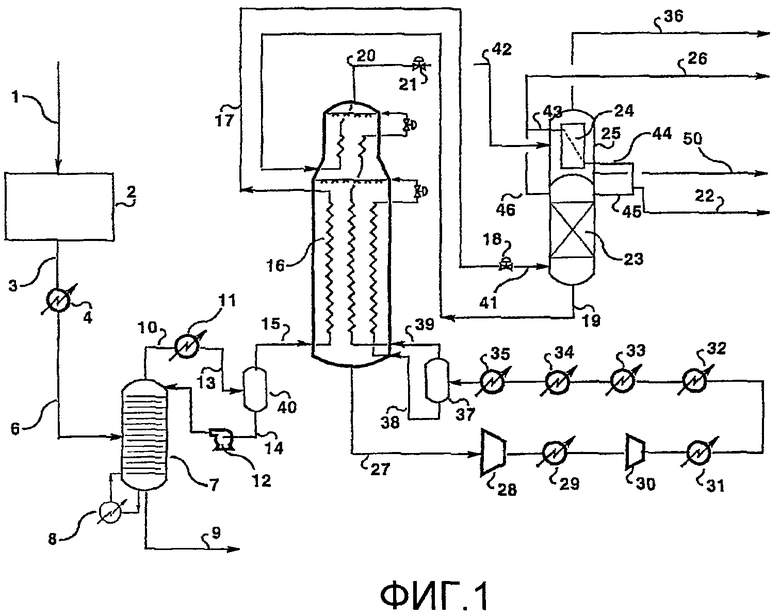

Фиг.1 показывает основной принцип, применяемый к установке СПГ с пропановым предварительно охлажденным смешанным холодильным агентом (C3MR), использующей один спиральный теплообменник для сжижения и переохлаждения;

Фиг.2 показывает модификацию варианта осуществления по фиг.1, включающую ребойлер для колонны для отвода азота, детандер для подачи в эту колонну и теплообменник, чтобы извлекать охлаждение из паров верхнего погона;

Фиг.3 показывает модификацию варианта осуществления по фиг.1, в которой только часть потока СПГ используется, чтобы обеспечить тепловую нагрузку конденсации;

Фиг.4 показывает модификацию варианта осуществления по фиг.1, в которой вторая часть спирального теплообменника заменена отдельным теплообменником 60; и

Фиг.5 показывает модификацию варианта осуществления по фиг.1 для извлечения гелия из СПГ.

Служащие примером варианты осуществления изобретения могут быть применены к любому процессу сжижения СПГ, в котором имеется секция сжижения, за которой следует секция переохлаждения. Например, они могут быть применены для предварительного охлаждения и сжижения двойного или состоящего из двух частей смешанного холодильного агента (DMR) и смешанного C3MR с циклом с детандером азота в процессах (АР-X™) для переохлаждения СПГ так же, как и в показанных процессах C3MR. СПГ извлекается между секциями сжижения и переохлаждения, подается в колонну для отделения азота, где отводится «чистый» азот. СПГ возвращается в секцию переохлаждения, после которой часть холода в продукте СПГ используется, чтобы работал конденсатор колонны для отделения азота.

На фиг.1 поток 1 подаваемого природного газа предварительно обрабатывается в установке 2 для предварительной обработки, чтобы удалить примеси, как, например, воду и двуокись углерода, которые иначе были бы заморожены в секциях низкой температуры установки. Полученный в результате, не содержащий примесей подаваемый газ 3 предварительно охлаждается в одном или более теплообменников 4, после которых он проходит в разделительную колонну 7. Теплообменник(и) могут представлять собой ряд теплообменников 4, 5 (см. фиг.2 и 3), в которых, например, холодильный агент пропан испаряется при последовательно более низких давлениях, чтобы охладить поток 3, или один теплообменник 4 (см. фиг.1 и 4), в котором испаряется смешанный холодильный агент. Колонна 7 разделяет испарившийся поток 6 на более легкую фракцию 10 пара верхнего погона и более тяжелую фракцию 9 жидкого отстоя, которая содержит более тяжелые компоненты, которые нежелательны в продукте СПГ. Пар 10 верхнего погона частично конденсируется в противотоке с холодильным агентом в конденсаторе 11. Частично сконденсированный поток 13 разделяется в сепараторе 40, чтобы обеспечить жидкий конденсат 14, который возвращается через насос 12 в разделительную колонну 7 как орошение, и пар 15 верхнего погона, который подается в спиральный теплообменник 16. Пар верхнего погона дополнительно охлаждается в первой секции теплообменника 16 до температуры, при которой охлажденный поток 17 будет оставаться по существу жидким, когда давление снижается до промежуточного посредством дроссельного вентиля или турбодетандера 18. Охлаждение в теплообменнике 16 имеет место в противотоке с потоком смешанного холодильного агента, который выходит из теплообменника 16 как поток 27.

Смешанный холодильный агент сжимается в одном или более компрессорах 28, 30. Сжатый смешанный холодильный агент сначала охлаждается в противотоке с охлаждающей средой в охладителе 31 и затем дополнительно охлаждается и частично конденсируется в противотоке с холодильным агентом первого уровня предварительного охлаждения в охладителях 32-35. Частично сконденсированный холодильный агент разделяется в сепараторе 37, и как паровая, так и жидкая фракции подаются в теплообменник 16 сжижения.

После понижения давления поток 41 разделяется в колонне 23 для отвода азота, чтобы обеспечить жидкий отстой 19 и пар 46 верхнего погона. Жидкий отстой 19 имеет пониженное содержание азота по сравнению с подачей 41 в колонну 23 и дополнительно охлаждается во второй части теплообменника 16 в противотоке со смешанным холодильным агентом до температуры, при которой он будет оставаться по существу жидким, когда давление снижается до желаемого для продукта СПГ. Давление холодного потока 20 СПГ понижается посредством дроссельного вентиля 21, и поток 42 низкого давления проходит в испарительный барабан 25, в котором он частично испаряется, чтобы обеспечить фракцию 50 жидкого продукта СПГ и фракцию 36 парообразного топлива. Тепловая нагрузка теплообмена в испарительном барабане 25 обеспечивается посредством теплообменника 24, в котором конденсируется часть 43 потока 46 пара верхнего погона из колонны 23 для отвода азота. Остаток 26 потока 46 пара верхнего погона, который представляет собой азот относительно высокой чистоты, выпускается в атмосферу. Сконденсированный азот 44 из теплообменника 24 возвращается в колонну 23 для отвода азота как орошение 45. По выбору, поток 22 жидкого азота может быть отведен из сконденсированного потока 44, покидающего конденсатор 24.

Вариант осуществления по фиг.2 отличается от варианта по фиг.1 тем, что ребойлер 47 добавлен к колонне 23 для отвода азота, детандер 49 добавлен, чтобы производить расширение подачи в колонну 23, и теплообменник 57 добавлен, чтобы извлекать охлаждение из части 26 потока пара верхнего погона из колонны 23 и/или части пара верхнего погона из испарительного барабана 25. Однако каждая из этих характерных черт может быть использована отдельно или в любом сочетании в связи с колонной 23 для отвода азота.

Ребойлер 47 размещен в нижней части колонны 23, чтобы увеличить количество азота, отведенного посредством этой колонны. Охлажденный подаваемый газ 17 высокого давления из первой секции теплообменника 16 используется, чтобы обеспечить тепловую нагрузку в ребойлере 47, и полученный в результате поток 48, покидающий ребойлер 47, расширяется в турбодетандере 46 перед проходом в колонну 23.

Охлаждение может быть извлечено из любого или обоих паров 26 и 36 верхнего погона из колонны 23 и испарительного барабана 25. Это может быть выполнено посредством прохода соответствующего потока(ов) в теплообменник 57 и, если требуется, расширения нагретого пара 58 верхнего погона из колонны для отвода азота в турбодетандере 59. Поток 61, охлажденный посредством охлаждения, извлеченного в теплообменнике 57, может быть боковым погоном подаваемого газа или циркулирующим холодильным агентом.

Вариант осуществления по фиг.3 отличается от варианта по фиг.1 тем, что не весь поток 20 холодного СПГ проходит через испарительный барабан 25. Вместо этого он разделяется на первый поток 53, который опускается во второй испарительный барабан 52, и второй поток 54, который опускается в испарительный барабан 25. Пар, покидающий испарительные барабаны 25 и 52, собирается и объединяется в поток 56, который направляется в установку для топливного газа. Потоки 50 и 51 жидкого СПГ, покидающие испарительные барабаны 25 и 52, объединяются и направляются в хранилище СПГ как поток 65.

Вариант осуществления по фиг.4 отличается от варианта по фиг.1 тем, что вторая часть теплообменника 16 заменена отдельным теплообменником 60. Каждый из теплообменников 16 и 60 использует различную охлаждающую жидкость. Жидкий отстой 19 из колонны 23 для отвода азота проходит в теплообменник 60, в котором он охлаждается в противотоке с подходящим холодильным агентом 62, 63 третьего уровня, который может быть смешанным холодильным агентом или чистой жидкостью, как, например, азотом. Поток 20 холодного СПГ из теплообменника 60 обеспечивает подачу в испарительный барабан 25.

Дополнительный вариант осуществления этого изобретения относится к извлечению потока, обогащенного сырым гелием, из пара 46 верхнего погона из колонны 23 для отвода азота. Выпускаемая часть 26 пара 46 верхнего погона в варианте осуществления, например, по фиг.1, находится типично при давлении в области 220 фунт/кв. дюйм (1,5 МПа) и температуре -258°F (-161°C). Если подаваемый газ содержит гелий, значительная часть этого гелия в подаваемом газе содержится в этом потоке 26 и может быть легко извлечена из потока 26 по схеме обработки по фиг.5. Поток 26 охлаждается в противотоке с возвращающимся потоком 76 азота и потоком 73 гелия в теплообменнике 70. Поток 71 покидает теплообменник 70 частично сконденсированным и разделяется на фракцию 75 жидкости и фракцию 73 пара в резервуаре сепаратора 72. Поток 73, который является по существу гелием, повторно нагревается в теплообменнике 70, и полученный в результате поток 78 сырого гелия выводится для дополнительной очистки. Давление потока 75, который является по существу азотом, понижается посредством вентиля 74, и полученный в результате охлажденный поток 76 повторно нагревается в теплообменнике 70, и полученный в результате поток 77 может быть повторно нагрет, чтобы извлечь дополнительное охлаждение перед выпуском в атмосферу.

Пример 1

Этот пример основан на варианте осуществления по фиг.1. В процесс СПГ подается 88000 фунт-моль/ч (40000 кг-моль/ч) подаваемого природного газа при температуре окружающей среды и давлении 900 фунт/кв. дюйм (6,2 МПа), содержащего 4,8 мольных % азота, причем остаток составляет главным образом метан. Подаваемый газ осушается и предварительно охлаждается, и предварительно обрабатывается в разделительной колонне 7, так что он входит в теплообменник 16 при температуре -38°F (-39°C) и давлении приблизительно 850 фунт/кв. дюйм (5,8 МПа). Поток 17 покидает теплообменник 16 при температуре -178°F (-116,5°C), и его давление снижается до 220 фунт/кв. дюйм (1,5 МПа) перед подачей в колонну 23 для отвода азота, которая работает при 220 фунт/кв. дюйм (1,5 МПа). Поток 19 отводится из нижней части колонны 23 и дополнительно охлаждается до -247°F (-155°C) в теплообменнике 16. Давление потока 20, покидающего теплообменник 16, затем снижается до низкого давления в испарительном барабане 25. Поток 50 продукта СПГ отводится из испарительного барабана 25 при температуре -261°F (-163°C) с содержанием азота менее чем 1,5 мольных %. Поток 36 топлива отводится из испарительного барабана 25 с расходом 7900 фунт-моль/ч (3600 кг-моль/ч) с содержанием азота 30 мольных %. Поток 26 выпуска азота отводится из верхней части колонны 23 с расходом 600 фунт-моль/ч (272 кг-моль/ч), содержанием азота 98,0 мольных % и температурой -257°F (-160,5°C).

Пример 2

Этот пример основан на варианте осуществления по фиг.1 с усовершенствованием извлечения сырого гелия по фиг.5. В процесс СПГ подается 88000 фунт-моль/ч (40000 кг-моль/ч) подаваемого природного газа при температуре окружающей среды и давлении 900 фунт/кв. дюйм (6,2 МПа), содержащего 4,8 мольных % азота и 600 миллионных долей объема гелия, причем остаток составляет главным образом метан. Подаваемый газ осушается и предварительно охлаждается, и предварительно обрабатывается в разделительной колонне 7, так что он входит в теплообменник 16 при температуре -38°F (-39°C) и давлении приблизительно 850 фунт/кв. дюйм (5,9 МПа). Поток 17 покидает теплообменник 16 при температуре -178°F (-116,5°C), и его давление снижается до 220 фунт/кв. дюйм (1,5 МПа) перед подачей в колонну 23 азота, которая работает при 220 фунт/кв. дюйм (1,5 МПа). Поток 19 отводится из нижней части колонны 23 и дополнительно охлаждается до -247°F (-155°C) в теплообменнике 16. Давление потока 20, покидающего теплообменник 16, затем снижается до низкого давления в испарительном барабане 25. Поток 50 продукта СПГ отводится из испарительного барабана 25 при температуре -261°F (-163°C) с содержанием азота менее чем 1,5 мольных %. Поток 36 топлива отводится из испарительного барабана 25 с расходом 7900 фунт-моль/ч (3600 кг-моль/ч) с содержанием азота 30 мольных %. Поток 26 выпуска азота отводится из верхней части колонны 23 с расходом 710 фунт-моль/ч (322 кг-моль/ч), содержанием азота 98,0 мольных %, температурой -259°F (-161,5°C) и давлением 220 фунт/кв. дюйм (1,5 МПа). Сошлемся на фиг.5, где поток 26 охлаждается в теплообменнике 70 в противотоке с возвращающимися потоками 73 и 76 до температуры -298°F (-183,5°C) и разделяется на потоки жидкости и пара в сепараторе 72. Давление потока жидкости снижается до низкого давления, обеспечиваемого охлаждением Джоуля-Томсона, причем поток 76 достигает температуры -310°F (-190°C). Как поток 76 жидкости, так и поток 73 пара повторно нагреваются в теплообменнике 70. Поток 77 представляет собой поток выпускаемого азота с расходом 656 фунт-моль/ч (297,5 кг-моль/ч) и содержанием азота 97,5%. Поток 78 представляет собой поток продукта сырого гелия с расходом 54 фунт-моль/ч (24,5 кг-моль/ч) с концентрацией гелия 74 мольных %.

Необходимо оценить, что изобретение не ограничено подробностями, раскрытыми выше в отношении служащих примером вариантов осуществления, и что многочисленные модификации и вариации могут быть сделаны без выхода из объема изобретения, как определено в следующих пунктах формулы изобретения.

Азот удаляют из подачи (41) сжиженного природного газа посредством двухступенчатого разделения, в котором сжиженный природный газ (41) подвергают первому фракционированию (23), чтобы обеспечить первый поток (46) пара верхнего погона, обогащенного азотом, и поток (19) жидкого отстоя, содержащего азот, и затем, по меньшей мере, часть указанного потока (19) жидкого отстоя подвергают фракционированию (25), чтобы обеспечить второй поток (36) пара верхнего погона, обогащенного азотом, который имеет более низкую чистоту, чем указанный первый поток (46) пара верхнего погона и поток (50) очищенного сжиженного природного газа. Первое фракционирование проводят в перегонной колонне (23), орошаемой (45) верхним погоном (43) азота, сконденсированного в конденсаторе (24), размещенном в испарительном барабане (25), в котором проводят второе фракционирование. Обеспечение двух потоков (26, 36), содержащих азот с различной концентрацией, дает возможность управлять содержанием азота в топливном газе для использования в установке для сжижения природного газа. 2 н. и 13 з.п. ф-лы, 5 ил.

1. Способ подготовки потока (50) сжиженного природного газа, не содержащего азота, при котором

сжижают (16) природный газ (15), содержащий азот, используя работу, обеспечиваемую посредством газовой турбины, чтобы обеспечить поток (41) сжиженного природного газа, содержащего азот;

подвергают поток сжиженного природного газа первому фракционированию в перегонной колонне (23), чтобы обеспечить первый поток (46) пара верхнего погона, обогащенного азотом, и поток (19) жидкого отстоя, содержащего азот;

переохлаждают (16), используя холодопроизводительность, обеспечиваемую посредством текучего холодильного агента (39), не извлеченного из подачи сжиженного природного газа, и понижают давление (21), по меньшей мере, части (20) указанного потока (19) жидкого отстоя;

подвергают указанную переохлажденную часть (42) с пониженным давлением второму фракционированию (25) в испарительном барабане (25), используя производительность теплообмена, обеспечиваемую посредством конденсации части первого потока (46) пара верхнего погона, обогащенного азотом, чтобы обеспечить второй поток (36) пара верхнего погона, обогащенного азотом, который имеет более низкую чистоту, чем указанный первый поток (46) пара верхнего погона и поток очищенного сжиженного природного газа,

орошают указанную перегонную колонну (23) сконденсированным первым паром верхнего погона (45), обогащенного азотом, и используют только второй (36) из указанных потоков (46, 36) пара верхнего погона, обогащенного азотом, как топливный газ, или добавляют в топливный газ, используемый в указанной газовой турбине.

2. Способ по п.1, при котором весь поток (19) жидкого отстоя, содержащего азот, подают в испарительный барабан (25).

3. Способ по п.1, при котором только часть (54) потока (20) переохлажденного жидкого отстоя, содержащего азот, подают в испарительный барабан (25), и остаток (53) подают во второй испарительный барабан (52) для разделения на третий поток (55) пара верхнего погона, обогащенного азотом, который имеет более низкую чистоту, чем указанный первый (46) поток пара верхнего погона и второй поток (51) очищенного сжиженного природного газа.

4. Способ по любому из предшествующих пунктов, при котором первый поток (46) пара верхнего погона, обогащенного азотом, имеет концентрацию азота больше, чем 80 мол.%.

5. Способ по п.4, при котором первый поток (46) пара верхнего погона, обогащенного азотом, имеет концентрацию азота больше, чем 90 мол.%.

6. Способ по п.5, при котором первый поток (46) пара верхнего погона, обогащенного азотом, имеет концентрацию азота больше, чем 95 мол.%.

7. Способ по п.1, при котором природный газ (15), содержащий азот, сжижают в спиральном теплообменнике (16), имеющем секции сжижения и переохлаждения, причем поток сжиженного природного газа, содержащего азот, отводят после секции сжижения, и поток жидкого отстоя из перегонной колонны (23) переохлаждают в указанной секции переохлаждения.

8. Способ по п.2, при котором природный газ (15), содержащий азот, сжижают в спиральном теплообменнике (16), имеющем секции сжижения и переохлаждения, причем поток сжиженного природного газа, содержащего азот, отводят после секции сжижения, и поток жидкого отстоя из перегонной колонны (23) переохлаждают в указанной секции переохлаждения.

9. Способ по п.3, при котором природный газ (15), содержащий азот, сжижают в спиральном теплообменнике (16), имеющем секции сжижения и переохлаждения, причем поток сжиженного природного газа, содержащего азот, отводят после секции сжижения, и поток жидкого отстоя из перегонной колонны (23) переохлаждают в указанной секции переохлаждения.

10. Способ по п.4, при котором природный газ (15), содержащий азот, сжижают в спиральном теплообменнике (16), имеющем секции сжижения и переохлаждения, причем поток сжиженного природного газа, содержащего азот, отводят после секции сжижения, и поток жидкого отстоя из перегонной колонны (23) переохлаждают в указанной секции переохлаждения.

11. Способ по п.5, при котором природный газ (15), содержащий азот, сжижают в спиральном теплообменнике (16), имеющем секции сжижения и переохлаждения, причем поток сжиженного природного газа, содержащего азот, отводят после секции сжижения, и поток жидкого отстоя из перегонной колонны (23) переохлаждают в указанной секции переохлаждения.

12. Способ по п.6, при котором природный газ (15), содержащий азот, сжижают в спиральном теплообменнике (16), имеющем секции сжижения и переохлаждения, причем поток сжиженного природного газа, содержащего азот, отводят после секции сжижения, и поток жидкого отстоя из перегонной колонны (23) переохлаждают в указанной секции переохлаждения.

13. Способ по п.7, при котором

подают поток (15) природного газа, содержащего азот, в спиральный теплообменник (16), имеющий секции сжижения и переохлаждения, в котором холодопроизводительность теплообменника обеспечивается посредством установки (27-89) для рециркуляции холодильного агента, которая снабжается работой посредством газовой турбины, приводимой в действие топливным газом;

отводят поток (17) сжиженного газа после указанной секции сжижения;

подвергают указанный поток сжиженного газа первому фракционированию в перегонной колонне (23), чтобы обеспечить первый поток (46) пара верхнего погона, обогащенного азотом, и поток (19) жидкого отстоя, содержащего азот;

переохлаждают, по меньшей мере, часть (19) указанного потока жидкого отстоя в указанной секции переохлаждения теплообменника (16) и понижают (21) давление указанной части;

подвергают указанную часть с пониженным давлением второму фракционированию в испарительном барабане (25), чтобы обеспечить второй поток (36) пара верхнего погона, обогащенного азотом, который имеет более низкую чистоту, чем указанный первый поток (46) пара верхнего погона и поток (50) очищенного сжиженного природного газа;

конденсируют часть первого потока пара верхнего погона, обогащенного азотом, в указанном испарительном барабане, чтобы обеспечить для него тепловую производительность, и производят сконденсированный поток (44) верхнего погона, обогащенного азотом;

возвращают, по меньшей мере, часть (45) указанного сконденсированного потока верхнего погона, обогащенного азотом, как орошение в перегонную колонну (23), и

используют указанный второй поток (36) пара верхнего погона, обогащенного азотом, как, по меньшей мере, компонент топливного газа.

14. Устройство для подготовки потока сжиженного природного газа, не содержащего азот, посредством способа по п.1, причем устройство содержит

холодильную установку (16) для сжижения подачи (15) природного газа, содержащего азот;

газовую турбину, обеспечивающую работу для использования в связи с холодильной установкой (16);

перегонную колонну (23);

испарительный барабан (25);

конденсатор (24) внутри указанного испарительного барабана (25);

теплообменник (16) для получения холодопроизводительности от охлаждающей текучей среды (39);

трубопровод (17, 41) для подачи сжиженного природного газа, содержащего азот, из холодильной установки (16) в перегонную колонну (23);

трубопровод (46) для удаления первого потока пара верхнего погона, обогащенного азотом, из перегонной колонны (23);

трубопровод (43) для транспортировки части первого потока пара верхнего погона, обогащенного азотом, в конденсатор (25);

трубопровод (44, 45) для возвращения сконденсированного первого потока пара верхнего погона, обогащенного азотом, из конденсатора (25) в перегонную колонну (23) как орошения;

трубопровод (19) для транспортировки потока жидкого отстоя, содержащего азот, из перегонной колонны (23) в теплообменник (24);

трубопровод (20) для транспортировки переохлажденного потока жидкого отстоя, содержащего азот, из теплообменника в испарительный барабан (25) при пониженном давлении;

трубопровод (36) для удаления второго потока пара верхнего погона, обогащенного азотом, из испарительного барабана (25);

трубопровод (50) для удаления потока очищенного сжиженного природного газа из испарительного барабана и

трубопровод (36) для подачи второго потока пара верхнего погона, обогащенного азотом, в газовую турбину в виде топливного газа, подаваемого в него.

15. Устройство по п.14, в котором холодильная установка содержит спиральный теплообменник (16), имеющий секции сжижения и переохлаждения; трубопровод (17, 41) для подачи сжиженного природного газа, содержащего азот, в перегонную колонну (23) отводит указанный поток из указанного теплообменника после секции сжижения; и указанная секция переохлаждения образует теплообменник (16), в котором поток жидкого отстоя, содержащего азот, из перегонной колонны (23) переохлаждается.

| US 3721099 А, 20.03.1973 | |||

| US 2003136146 A1, 24.07.2003 | |||

| СПОСОБ УДАЛЕНИЯ АЗОТА ИЗ ПОРЦИИ СЖИЖЕННОЙ СМЕСИ УГЛЕВОДОРОДОВ | 1992 |

|

RU2085815C1 |

| US 6070429 A, 06.06.2000 | |||

| СПОСОБ ПРОИЗВОДСТВА ЗАВАРНЫХ ПРЯНИКОВ | 2012 |

|

RU2500118C1 |

| US 3874184 A, 01.04.1975. | |||

Авторы

Даты

2009-05-20—Публикация

2006-04-18—Подача