ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способам изъятия хладагента из установки для сжижения природного газа, в которой смешанный хладагент используется для сжижения и/или переохлаждения природного газа, и к способам изменения объема производства сжиженного или переохлажденного природного газа, когда хладагент изъят из установки для сжижения во время ее остановки или снижения ее производительности. Настоящее изобретение также относится к установкам для сжижения природного газа, в которых возможно осуществление указанных способов.

В данной области известен целый ряд установок, предназначенных для сжижения и, возможно, переохлаждения природного газа. Обычно, в таких установках природный газ сжижают (или сжижают и переохлаждают) посредством косвенного теплообмена с одним или несколькими хладагентами. Во многих подобных установках в качестве хладагента или одного из хладагентов используют смешанный хладагент. Обычно, смешанный хладагент циркулирует с замкнутом холодильном контуре, при этом, в замкнутом холодильном контуре имеется основной теплообменник, в который подают подлежащий сжижению и/или переохлаждению посредством косвенного теплообмена с циркулирующим смешанным хладагентом природный газ. Примерами таких холодильных циклов являются цикл с одним смешанным хладагентом (single mixed refrigerant – SMR), цикл с предварительно охлажденным пропаном смешанным хладагентом (C3MR), цикл с двойным смешанным хладагентом (dual mixed refrigerant – DMR) и гибридный цикл C3MR-азот (такой как AP-X™).

Во время нормального (установившийся режим работы) функционирования таких установок смешанный хладагент циркулирует в замкнутом холодильном контуре и специально из контура не отводится. Испарившийся нагретый хладагент по выходе из основного теплообменника обычно сжимают, охлаждают, по меньшей мере частично, конденсируют и затем дросселируют (следовательно, замкнутый контур охлаждения обычно также включает один или несколько компрессоров, холодильников и дросселирующих устройств), после чего возвращают в основной теплообменник в качестве испарившегося или испаряющегося хладагента с целью обеспечения холодопроизводительности основного теплообменника. Незначительное количество смешанного хладагента со временем может быть потеряно, например, в результате небольших утечек из контура, из-за чего может потребоваться добавление небольшого количества свежего хладагента, однако в целом, при нормальной работе минимальное количество хладагента отводится из контура или добавляется в контур, или вообще не отводится и не добавляется.

Однако, при нештатных условиях, как, например, остановка или снижение производительности установки для сжижения, может потребоваться изъятие смешанного хладагента из замкнутого холодильного контура. Во время остановки, когда компрессоры, холодильники и основной теплообменник не работают, температура и, следовательно, давление смешанного хладагента внутри замкнутого холодильного контура со временем неуклонно увеличивается в результате нагревания контура извне, следовательно, нужно отвести хладагент из контура до того, как давление достигнет величины, при которой возможно разрушение основного теплообменника или каких-либо других компонентов контура. Во время снижения производительности может понадобиться регулирование количества смешанного хладагента в соответствии со сниженным объемом производства (более конкретно, пониженной холодопроизводительностью, которая требуется от основного теплообменника), для чего также нужно изъять некоторое количество хладагента из замкнутого холодильного контура.

Хладагент, изъятый из замкнутого холодильного контура, может быть просто помещен в отходы или сожжен в факеле, однако часто хладагент представляет собой ценный материал, из-за чего эти варианты нежелательны. Чтобы их избежать, в данной области применяют другой вариант, заключающийся в хранении хладагента, изъятого из замкнутого холодильного контура, в отдельном резервуаре с тем, чтобы через некоторое время его можно было возвратить в замкнутый холодильный контур. Однако, этому варианту также свойственны эксплуатационные затруднения. Смешанный хладагент, изъятый из замкнутого холодильного контура, обычно все еще нужно непрерывно охлаждать, чтобы его можно было хранить в, по меньшей мере частично, сконденсированном состоянии и, тем самым, исключить применение при хранении избыточного давления и/или объемов. Такое охлаждение и конденсирование, в свою очередь, связано со значительным энергопотреблением и сопутствующими эксплуатационными расходами.

Например, в US 2012/167616 А1 описан способ эксплуатации установки для сжижения газа, включающей основной теплообменник и сопряженный с ним замкнутый холодильный контур. Кроме этого, установка включает бак для хладагента, соединенный с основным теплообменником или образующий часть холодильного контура, в котором хладагент может храниться во время остановки работы установки для сжижения, чтобы избежать необходимости сброса испарившегося хладагента. Бак для хранения снабжен средством теплообмена (таким как, например, змеевик теплообменника, по которому пропускают вторичный хладагент), предназначенным для охлаждения и сжижения хладагента, находящегося в баке для хранения. Основной теплообменник также может быть соединен с линией подачи, по которой жидкий хладагент может быть непосредственно введен в основной теплообменник с целью охлаждения содержащегося в нем хладагента.

Точно так же, в IPCOM000215855D, документе базы данных ip.com, описан способ предотвращения возникновения слишком высокого давления в спиральном теплообменнике во время прекращения работы установки. Испарившийся смешанный хладагент отводят из межтрубного пространства спирального теплообменника и направляют в резервуар, снабженный змеевиком теплообменника, по которому при помощи насоса пропускают поток СПГ (LNG - liquified natural gas - сжиженный природный газ – СПГ), или в который СПГ может быть введен непосредственно с целью охлаждения и конденсации смешанного хладагента, который затем возвращают в межтрубное пространство спирального теплообменника. В альтернативном варианте компоновки охлаждение и конденсирование испарившегося смешанного хладагента может проходить в межтрубном пространстве спирального теплообменника при размещении внутри нее змеевика теплообменника или посредством подачи СПГ непосредственно в межтрубное пространство. Поток СПГ может быть получен из резервуара для хранения или из любой точки холодного конца установки для сжижения.

В US 2014/075986 А1 описан способ использования основного теплообменника и замкнутого холодильного цикла установки по сжижению для отделения этана от природного газа на стадии запуска вместо получения СПГ с целью ускорения производства этана, который предназначается для использования в качестве части смешанного хладагента во время последующей нормальной работы установки по сжижению.

В US 2011/0036121 А1 описан способ удаления загрязняющих примесей природного газа, которые просочились в циркулирующий хладагент на основе азота, используемый в контексте обратного цикла Брайтона для сжижения природного газа. Часть азотного хладагента выводят из цикла, сжижают на холодном конце основного теплообменника и подают в верхнюю часть ректификационной колонны в качестве флегмы. Очищенный парообразный азот выводят из верхней части ректификационной колонны и возвращают в цикл. Жидкость, выведенная из нижней части ректификационной колонны, содержащая загрязняющие примеси природного газа, может быть добавлена в поток СПГ, производимый установкой для сжижения.

В US 2008/0115530 А1 описан способ удаления примесей из потока хладагента, применяемой для установке СПГ с замкнутым холодильным циклом. Поток хладагента может представлять собой хладагент на основе метана или хладагент на основе этана, применяемые в каскадном цикле, при этом, загрязняющие примеси включают более тяжелый хладагент (например, этан или пропан, соответственно), которые проникли в данный хладагент из отдельного замкнутого контура каскадного цикла. Установка включает ректификационную колонну, предназначенную для удаления загрязняющих примесей. Загрязненный хладагент подают в ректификационную колонну в промежуточной точке ввода. Парообразный поток обедненного примесями хладагента выводят из верхней части колонны и возвращают в замкнутый холодильный цикл. Обогащенную примесями жидкость выводят снизу колонны и сбрасывают.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с первым аспектом настоящего изобретения им обеспечивается способ изъятия хладагента из установки для сжижения природного газа, в которой смешанный хладагент используется для сжижения и/или переохлаждения природного газа, при этом, смешанный хладагент содержит смесь метана с одним или несколькими более тяжелыми компонентами, и установка для сжижения включает замкнутый холодильный контур, по которому, во время эксплуатации установки для сжижения, циркулирует смешанный хладагент, при этом, замкнутый холодильный контур включает основной теплообменник, в который подают подлежащий сжижению и/или переохлаждению посредством косвенного теплообмена с циркулирующим смешанным хладагентом природный газ, при этом, способ включает:

(а) отведение испарившегося смешанного хладагента из замкнутого холодильного контура;

(b) подачу испарившегося смешанного хладагента в ректификационную колонну и обеспечение подачи в ректификационную колонну флегмы с тем, чтобы разделить испарившийся смешанный хладагент на головные пары, обогащенные метаном, и кубовую жидкость, обогащенную более тяжелыми компонентами;

(с) отведение головных паров из ректификационной колонны с образованием обогащенного метаном потока, который изъят из установки для сжижения; и

(d) возвращение кубовой жидкости из ректификационной колонны в замкнутый холодильный контур и/или хранение кубовой жидкости с тем, чтобы она могла быть в последствии возвращена в замкнутый холодильный контур.

В соответствии со вторым аспектом настоящего изобретения им обеспечивается способ изменения объема производства сжиженного или переохлажденного природного газа в установке для сжижения природного газа, в которой для сжижения и/или переохлаждения пригодного газа используется смешанный хладагент, при этом, установка для сжижения включает замкнутый холодильный контур, по которому циркулирует смешанный хладагент, смешанный хладагент содержит смесь метана с одним или несколькими более тяжелыми компонентами, и замкнутый холодильный контур включает основной теплообменник, в который подают подлежащий сжижению и/или переохлаждению посредством косвенного теплообмена с циркулирующим смешанным хладагентом природный газ, при этом, способ включает:

первый период времени, на протяжении которого природный газ пропускают через основной теплообменник с первой скоростью подачи, и смешанный хладагент циркулирует по замкнутому холодильному контуру с первой скоростью циркуляции, при этом, сжиженный или переохлажденный газ производится при первом объеме производства;

второй период времени, на протяжении которого производство сжиженного или переохлажденного природного газа остановлено, или объем производства сжиженного или переохлажденного природного газа снижен до второго объема производства посредством остановки подачи природного газа в основной теплообменник или снижения скорости его подачи до второй скорости подачи, остановки циркуляции смешанного хладагента в замкнутом холодильном контуре или снижения скорости его циркуляции до второй скорости циркуляции и изъятия хладагента из установки для сжижения, при этом, способ изъятия хладагента из установки для сжижения включает:

(а) отведение испарившегося смешанного хладагента из замкнутого холодильного контура;

(b) подачу испарившегося смешанного хладагента в ректификационную колонну и обеспечение подачи в ректификационную колонну флегмы с тем, чтобы разделить испарившийся смешанный хладагент на головные пары, обогащенные метаном, и кубовую жидкость, обогащенную более тяжелыми компонентами;

(с) отведение головных паров из ректификационной колонны с образованием обогащенного метаном потока, который изъят из установки для сжижения; и

(d) возвращение кубовой жидкости из ректификационной колонны в замкнутый холодильный контур и/или хранение кубовой жидкости с тем, чтобы она могла быть в последствии возвращена в замкнутый холодильный контур.

В соответствии с третьим аспектом настоящего изобретения, им обеспечивается установка для сжижения природного газа, в которой используется смешанный хладагент, содержащий смесь метана с одним или несколькими более тяжелыми компонентами, с целью сжижения и/или переохлаждения природного газа, при этом, установка для сжижения включает:

замкнутый холодильный контур, в котором, во время эксплуатации установки для сжижения, находится и циркулирует смешанный хладагент, при этом, замкнутый холодильный контур включает основной теплообменник, в который может быть подан подлежащий сжижению и/или переохлаждению посредством косвенного теплообмена с циркулирующим смешанным хладагентом природный газ;

ректификационную колонну, предназначенную для приема испарившегося смешанного хладагента из замкнутого холодильного контура и разделения испарившегося смешанного хладагента на головные пары, обогащенные метаном, и кубовую жидкость, обогащенную более тяжелыми компонентами смешанного хладагента;

средство обеспечения подачи флегмы в ректификационную колонну;

трубопроводы для перемещения испарившегося смешанного хладагента из замкнутого холодильного контура в ректификационную колонну, для отведения из ректификационной колонны и изъятия из установки для сжижения обогащенного метаном потока, образованного из головных паров, и для возвращения кубовой жидкости из ректификационной колонны в замкнутый холодильный контур.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

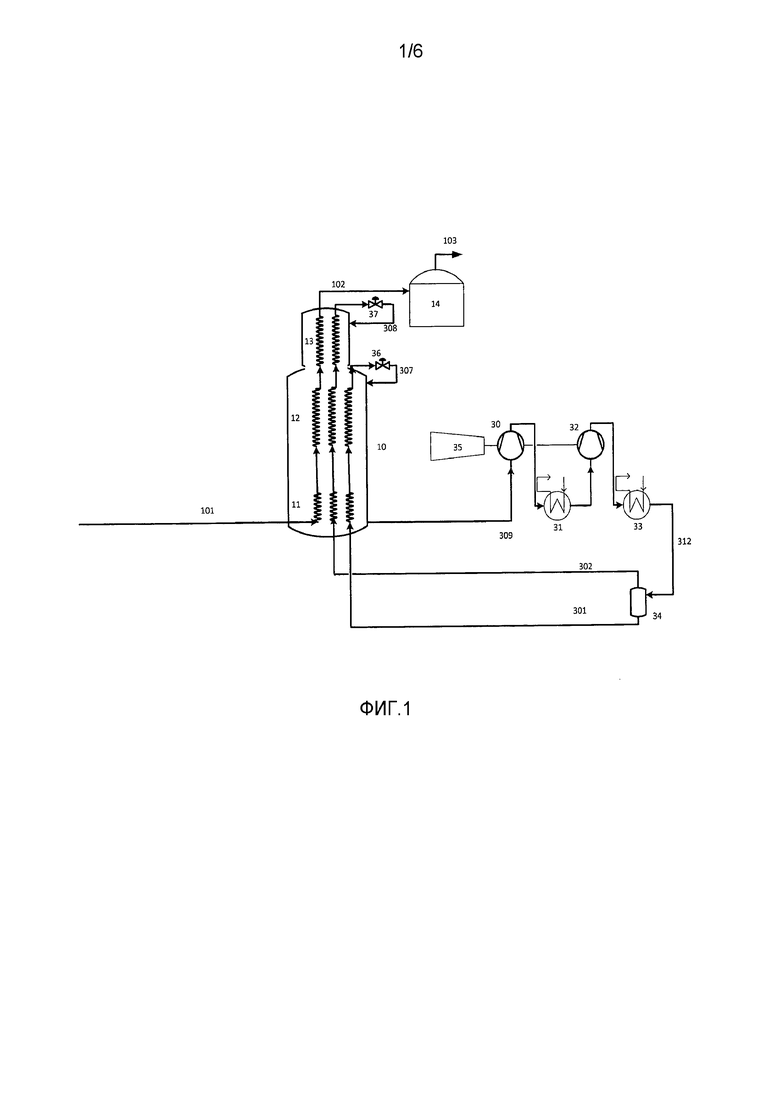

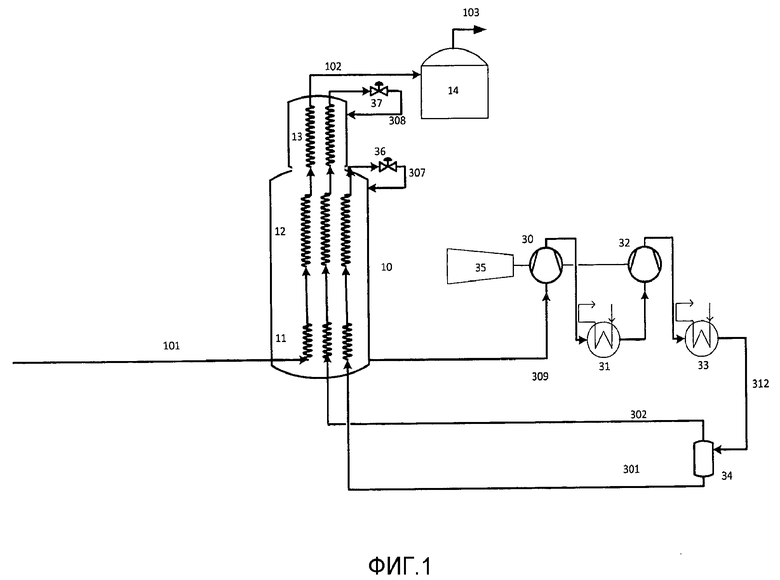

Фиг. 1 представляет собой технологическую схему установки для сжижения природного газа, соответствующей одному из вариантов осуществления настоящего изобретения, в первый период времени, на протяжении которого она эксплуатируется в нормальных условиях, и на протяжении которого сжиженный и переохлажденный природный газ производится при первом, или нормальном, объеме производства.

Фиг. 2 представляет собой технологическую схему установки для сжижения природного газа во второй период времени, на протяжении которого она эксплуатируется в условиях сниженной производительности или остановки, и на протяжении которого производство сжиженного и переохлажденного природного газа сокращено или остановлено, и на протяжении которого хладагент изъят из установки для сжижения природного газа.

Фиг. 3 представляет собой технологическую схему установки для сжижения природного газа, соответствующей другому варианту осуществления изобретения, также во второй период времени, на протяжении которого она эксплуатируется в условиях сниженной производительности или остановки, и на протяжении которого производство сжиженного и переохлажденного природного газа сокращено или остановлено, и на протяжении которого хладагент изъят из установки для сжижения природного газа.

Фиг. 4 представляет собой технологическую схему установки для сжижения природного газа, соответствующей другому варианту осуществления изобретения, также во второй период времени, на протяжении которого она эксплуатируется в условиях сниженной производительности или остановки, и на протяжении которого производство сжиженного и переохлажденного природного газа сокращено или остановлено, и на протяжении которого хладагент изъят из установки для сжижения природного газа.

Фиг. 5 представляет собой технологическую схему установки для сжижения природного газа, соответствующей другому варианту осуществления изобретения, в третий период времени, на протяжении которого производство сжиженного и переохлажденного природного газа восстанавливается до нормальных рабочих условий, и на протяжении которого хладагент возвращается в установку для сжижения природного газа.

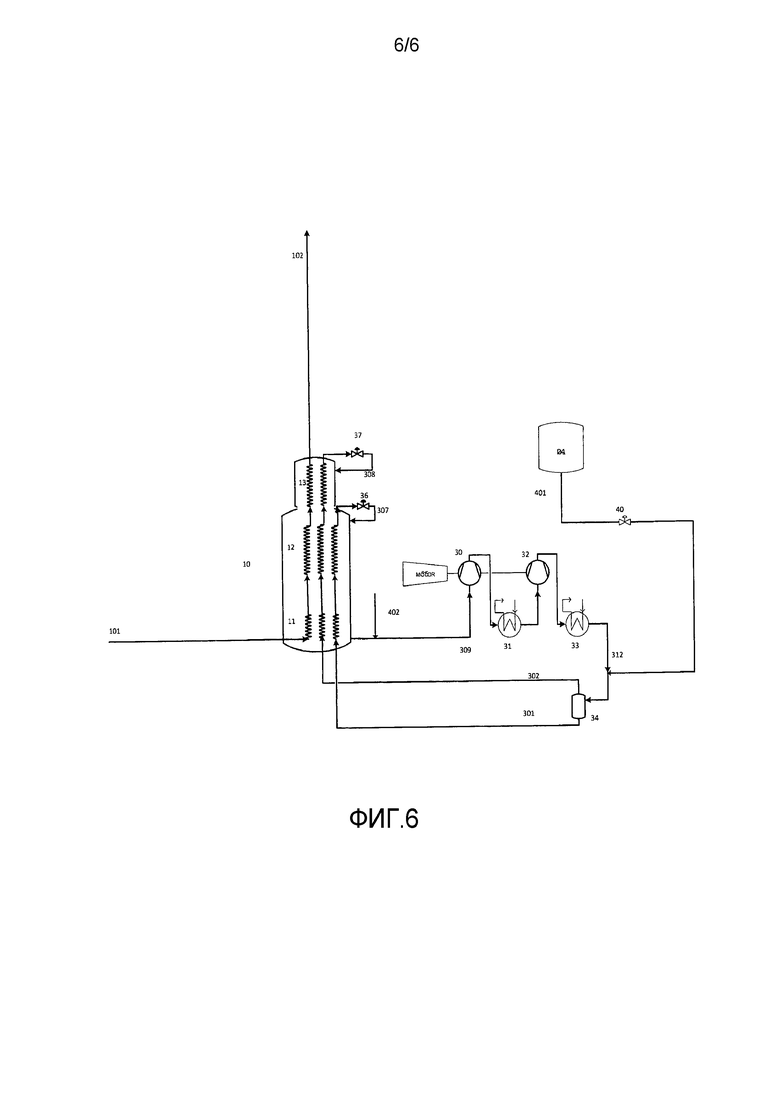

Фиг. 6 представляет собой технологическую схему установки для сжижения природного газа, соответствующей другому варианту осуществления изобретения, также в третий период времени, на протяжении которого производство сжиженного и переохлажденного природного газа восстанавливается до нормальных рабочих условий, и на протяжении которого хладагент возвращается в установку для сжижения природного газа.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Как указано выше, в соответствии с первым аспектом настоящего изобретения им обеспечивается способ изъятия хладагента из установки для сжижения природного газа, при этом, установка для сжижения включает замкнутый холодильный контур, по которому, во время эксплуатации установки для сжижения, циркулирует смешанный хладагент, при этом, замкнутый холодильный контур включает основной теплообменник, в который подают подлежащий сжижению и/или переохлаждению посредством косвенного теплообмена с циркулирующим смешанным хладагентом природный газ, при этом, способ включает следующие стадии:

Смешанные хладагенты являются ценными товарными материалами завода по сжижению природного газа. Обычно, они могут быть извлечены и приготовлены из самого исходного природного газа при помощи системы извлечения газоконденсатных жидкостей (natural gas liquids – NGL) либо в сочетании со сжижением, либо до сжижения. Однако, хотя компоненты смешанного хладагента, такие как метан, могут быть легко получены таким образом, некоторые другие компоненты выделять намного дольше и труднее (например, этан/этилен и более тяжелые углеводороды, которые присутствуют в природном газе лишь в небольшом количестве), или они вовсе не могут быть получены этим путем (например, гидрофторуглероды (HydroFluoroCarbon – HFCs), которых нет в природном газе). Следовательно, на практике более тяжелые компоненты смешанного хладагента нужно доставлять на завод и нести существенные расходы. Таким образом, потеря таких хладагентов имеет серьезные финансовые последствия.

Равным образом, однако, в нештатных условиях, таких как остановка установки для сжижения или снижение ее производительности, может быть необходимым изъятие хладагента из замкнутого холодильного контура по описанным выше причинам. Смешанный хладагент, изъятый из замкнутого холодильного контура, может быть просто сброшен или сожжен в факеле, однако тогда этот хладагент, в частности, его более тяжелые компоненты, был бы потерян. В качестве альтернативы, изъятый смешанный хладагент может храниться в, по меньшей мере частично, конденсированном состоянии, однако тогда необходимая для этого холодопроизводительность может быть связана со значительным энергопотреблением и сопутствующими эксплуатационными расходами, что также описано выше.

Способы и установки, соответствующие первому, второму и третьему аспектам настоящего изобретения, как описано выше, направлены на решение этих проблем путем разделения испарившегося смешанного хладагента, сначала изъятого из замкнутого холодильного цикла, в ректификационной колонне на обогащенную метаном фракцию (которую отбирают как головные пары ректификационной колонны) и фракцию обогащенную более тяжелыми компонентами (которую отбирают как кубовую жидкость ректификационной колонны), благодаря чему обогащенный метаном поток может быть выведен из установки для сжижения, а поток, обогащенный более тяжелыми компонентами, возвращен в замкнутый холодильный контур и/или направлен на хранение до последующего возвращения в замкнутый холодильный контур.

Таким образом, могут быть сохранены, преимущественно, более тяжелые компоненты смешанного хладагента (такие как, например, этан/этилен и более тяжелые углеводороды), тем самым, исключаются проблемы и/или расходы, связанные с заменой этих компонентов в смешанном хладагенте, по устранении причин изъятия хладагента и восстановлении нормального режима работы установки для сжижения. В то же время, при изъятии обогащенного метаном потока, полученного из головных паров, из ректификационной колонны и из установки для сжижения (либо путем простого сжигания этого потока в факеле, либо использовании каким-либо иным образом) также исключаются проблемы и/или расходы, связанные с хранением метана до восстановления нормального режима работы. Как указано выше, поскольку метан представляет собой основной компонент природного газа, имеющийся в распоряжении на месте, замена метана в хладагенте является относительно простым и быстрым процессом. Точно так же, когда азот также присутствует в смешанном хладагенте и, таким образом, также отделяется как часть обогащенного метаном потока, его, обычно, также легко заменить, поскольку на установках для сжижения природного газа, обычно, имеется азот, используемый для продувки инертным газом, а, следовательно, и устройство для получения азота. Кроме того, поскольку метан, азот (если он есть) и какие-либо другие легкие компоненты, присутствующие в смешанном хладагенте, характеризуются более высоким давлением паров, чем более тяжелые компоненты смешанного хладагента, для их хранения естественным образом требуется более низкая температура (или более высокое давление), из-за чего также выгодно отделение, а не хранение этих компонентов.

Артикли «а» и «an» (в тексте на английском языке), используемые в настоящем документе, если не указано иное, означают «один или более», будучи примененными к какой-либо отличительной особенности вариантов осуществления настоящего изобретения, описанной в данном описании и формуле изобретения. Использование «а» и «an» не ограничивает значения единственным числом, если такое ограничение не указано специально. Артикль «the» (в тексте на английском языке), предшествующий существительным или именным словосочетаниям в единственном или множественном числе, означает определенную указанную отличительную особенность или определенные указанные отличительные особенности и может иметь значение единственного или множественного числа в зависимости от контекста, в котором он использован.

В контексте настоящего документа термин «природный газ» охватывает также синтезированный природный газ и заменители природного газа. Основным компонентом природного газа является метан (который обычно составляет, по меньшей мере, 85% мол., чаще, по меньшей мере, 90% мол., в среднем, около 95% мол. исходного потока). Другими типичными компонентами природного газа являются азот, один или несколько других углеводородов и/или другие компоненты, такие как гелий, водород, диоксид углерода и/или другие кислые газы и ртуть. Однако, перед сжижением из сырья извлекают такие компоненты, как влага, кислые газы, ртуть и газоконденсатные жидкости (NGL), доводя их содержание до значений, которые требуются, чтобы исключить замерзание или другие эксплуатационные трудности в теплообменнике, в котором происходит сжижение.

В контексте настоящего документа термин «смешанный хладагент», если не указано иное, означает композицию, содержащую метан и один или несколько более тяжелых компонентов. Он также может содержать один или несколько дополнительных легких компонентов. Термин «более тяжелый компонент» относится к компонентам смешанного хладагента, обладающим меньшей летучестью (т.е., более высокой температурой кипения), чем метан. Термин «легкий компонент» относится к компонентам, обладающим такой же или большей летучестью (т.е., такой же или более низкой температурой кипения), чем метан. Типичными более тяжелыми компонентами являются более тяжелые углеводороды, такие как, помимо прочего, этан/этилен, пропан, бутаны и пентаны. Дополнительные или альтернативные более тяжелые компоненты могут включать гидрофторуглероды (HFCs). Азот также часто присутствует в смешанном хладагенте и представляет собой пример дополнительного легкого компонента. Если он есть, азот отделяется в ректификационной колонне вместе с метаном, так что и головной пар ректификационной колонны, и обогащенный метаном поток, изъятый из установки для сжижения, также обогащены азотом. В одном из вариантов, способы и системы настоящего изобретения также могут быть применены к способам и системам, в которых смешанный хладагент не содержит метан, но вместо него содержит азот и один или несколько более тяжелых компонентов (например, смесь N2/HFC), при этом, головной пар ректификационной колонны обогащен азотом, и обогащенный азотом поток изымается из установки для сжижения. Однако, этот вариант не является предпочтительным.

В установке для сжижения, в соответствии со способами и системами настоящего изобретения, для сжижения и, необязательно, переохлаждения природного газа может быть применен любой надлежащий холодильный цикл, такой как, помимо прочего, цикл с одним смешанным хладагентом (SMR), цикл с предварительно охлажденным пропаном смешанным хладагентом (C3MR), цикл с двойным смешанным хладагентом (DMR) и гибридный цикл C3MR-азот (такой как AP-X™). Замкнутый холодильный контур, в котором циркулирует смешанный хладагент, может быть использован и для сжижения, и для переохлаждения природного газа или, в качестве альтернативы, может быть использован только для сжижения природного газа или для переохлаждения природного газа, который уже был сжижен в другой части установки для сжижения. В установках, где имеется более одного замкнутого холодильного контура со смешанным хладагентом, способы изъятия хладагента в соответствии с настоящем изобретением могут быть использованы в отношении смешанного хладагента, присутствующего только в одном из замкнутых контуров, или могут быть использованы в отношении смешанных хладагентов, присутствующих более, чем в одном, или во всех замкнутых контурах.

В контексте настоящего документа термин «основной теплообменник» означается часть замкнутого холодильного контура, через которую пропускают природный газ, подлежащий сжижению и/или переохлаждению посредством косвенного теплообмена с циркулирующим смешанным хладагентом. Основной теплообменник может быть образован одной или несколькими секциями охлаждения, размещенными последовательно и/или параллельно. Каждая такая секция может представлять собой отдельное устройство со своим собственным корпусом, однако, равным образом секции могут быть объединены в одно устройство с общим корпусом. Основной теплообменник может относиться к любому пригодному типу, такому как, помимо прочего, кожухотрубный теплообменник, спиральный или ребристый пластинчатый теплообменник, но все же является предпочтительным чтобы этот теплообменник представлял собой спиральный теплообменник. В таких теплообменниках каждая секция охлаждения обычно включает отдельный пучок труб (если теплообменник является кожухотрубным или спиральным) или отдельный комплект ребристых пластин (если это ребристый пластинчатый теплообменник). В контексте настоящего документа «теплый конец» и «холодный конец» основного теплообменника представляют собой относительные понятия, соответствующие концам основного теплообменника с наибольшей и наименьшей температурой (соответственно) и не подразумевают наличия каких-либо температурных диапазонов, если не указано иное. Выражение «промежуточная точка» основного теплообменника относится к точке между теплым и холодным концами, обычно, между двумя секциями охлаждения, размещенными последовательно.

Испарившийся смешанный хладагент, который отведен из замкнутого холодильного контура, предпочтительно, отводят с холодного конца и/или из промежуточной точки основного теплообменника. Когда основной теплообменник представляет собой спиральный теплообменник, испарившийся смешанный хладагент, предпочтительно, отводят из межтрубного пространства спирального теплообменника.

В контексте настоящего документа термин «ректификационная колонна» означает колонну (или набор колонн), включающую одну или несколько ступеней разделения, образованных устройствами, такими как насадки или тарелка, которые увеличивают поверхность контакта и, таким образом, интенсифицируют массоперенос между поднимающимся по колонне паром и стекающей внутри колонны жидкостью. Таким образом, концентрация метана и каких-либо других легких компонентов (таких как азот, если он есть) в восходящем паре, который собирается в форме головных паров в верхней части колонны, увеличивается, а концентрация более тяжелых компонентов увеличивается в кубовой жидкости, которая собирается в нижней части колонны. «Верх» ректификационной колонны означает ту часть колонны, которая находится вблизи или над самой верхней ступенью разделения. «Низ» ректификационной колонны означает ту часть колонны, которая находится вблизи или под самой нижней ступенью разделения.

Испарившийся смешанный хладагент, который отведен из замкнутого холодильного контура, предпочтительно, подают в нижнюю часть колонны. Флегма ректификационной колонны, т.е., стекающая внутри ректификационной колонны жидкость, может быть получена любым приемлемым образом. Например, флегма может представлять собой поток конденсата, полученного путем конденсации, по меньшей мере, части головных паров в конденсаторе на верху колонны посредством косвенного теплообмена с охладителем. В качестве альтернативы или дополнительно, флегма может представлять собой поток жидкости, подаваемый в верхнюю часть ректификационной колонны. Охладитель и/или поток флегмовой жидкости может, например, включать поток сжиженного природного газа, отделяемый от сжиженного природного газа, который производится или уже произведен на установке для сжижения.

В контексте настоящего документа указание на головные пары или поток, изъятый из установки для сжижения, «обогащенные» каким-либо компонентом (например, обогащенный метаном, азотом и/или другим легким компонентом), означает, что указанные головные пары или поток характеризуются большей концентрацией (в % мол.) указанного компонента, чем испарившийся смешанный хладагент, изъятый из замкнутого холодильного контура и поданный в ректификационную колонну. Точно так же, указание на кубовую жидкость, «обогащенную» более тяжелым компонентом, означает, что указанная кубовая жидкость характеризуются большей концентрацией (в % мол.) указанного компонента, чем испарившийся смешанный хладагент, изъятый из замкнутого холодильного контура и поданный в ректификационную колонну.

Обогащенный метаном поток, изъятый из установки для сжижения, может быть сброшен или использован с любой приемлемой целью. Например, он может быть сожжен в факеле, использован в качестве топлива (например, для получения энергии, электроэнергии или полезного тепла), добавлен в исходный природный газ, подлежащий сжижению на данной установке по сжижению, или направлен (например, по трубопроводу) куда-либо вовне предприятия.

Когда некоторое количество или вся кубовая жидкость ректификационной колонны подлежит хранению перед повторной подачей в замкнутый холодильный контур, кубовая жидкость может храниться в кубе ректификационной колонны и/или может быть выведена из ректификационной колонны и храниться в отдельном резервуаре для хранения. В предпочтительных вариантах осуществления изобретения кубовую жидкость, образующуюся в ректификационной колонне, повторно подают в замкнутый холодильный контур (либо непосредственно и/или после временного хранения).

Способ изъятия хладагента, соответствующий первому аспекту настоящего изобретения, предпочтительно, осуществляют в ответ на остановку или снижение производительности по сжижению и/или переохлаждению природного газа данной установки по сжижению. В качестве альтернативы, данный способ может быть осуществлен в ответ на другие происшествия или нештатные ситуации, такие как, например, обнаружение утечки в основном теплообменнике.

В соответствии со способом изменения производительности, соответствующим второму аспекту настоящего изобретения, первый период времени может представлять собой, например, нормальное функционирование установки, при этом, первый объем производства соответствует нормальному объему производства сжиженного или переохлажденного природного газа, второй период времени представляет собой период снижения производительности или остановки установки, когда объем производства сжиженного или переохлажденного природного газа уменьшен (до второго, или сниженного, объема производства) или полностью отсутствует.

Способ изменения производительности, соответствующий второму аспекту настоящего изобретения, может дополнительно включать еще один, или третий, период времени, имеющий место после второго периода времени, на протяжении которого объем производства сжиженного или переохлажденного природного газа увеличен до третьего объема производства путем увеличения подачи исходного природного газа в основной теплообменник до третьей скорости подачи, добавления хладагента в установку для сжижения и повышения скорости циркуляции смешанного хладагента до третьей скорости циркуляции. Стадия добавления хладагента в установку для сжижения может включать введение метана в замкнутый холодильный контур. Некоторое количество этого метана или весь метан может быть получен из исходного природного газа, который является подлежащим сжижению на установке для сжижения природным газом. Если кубовая жидкость не была уже возвращена в замкнутый холодильный контур на стадии (d) во второй период времени (или если некоторое количество кубовой жидкости было сохранено, и более тяжелые компоненты еще необходимо ввести в замкнутый холодильный контур), то стадия добавления хладагента в установку для сжижения может также включать введение в замкнутый холодильный контур сохраненной кубовой жидкости. Третий объем производства сжиженного или переохлажденного природного газа, третья скорость подачи природного газа и третья скорость циркуляции смешанного хладагента такие же как или меньше, чем первый объем производства, первая скорость подачи и первая скорость циркуляции, соответственно. В частности, третий объем производства, третья скорость подачи и третья скорость циркуляции могут быть такими же, как первая скорость подачи и первая скорость циркуляции, соответственно, при этом, третий период времени представляет собой возвращение установки для сжижения к нормальному режиму работы.

Установка для сжижения природного газа, соответствующая третьему аспекту настоящего изобретения, в частности, пригодна для осуществления способов, соответствующих первому и/или второму аспектам изобретения.

Предпочтительные аспекты настоящего изобретения включают следующие аспекты, пронумерованные от №1 до №27:

№1. Способ изъятия хладагента из установки для сжижения природного газа, в которой смешанный хладагент используется для сжижения и/или переохлаждения природного газа, при этом, смешанный хладагент содержит смесь метана с одним или несколькими более тяжелыми компонентами, и установка для сжижения включает замкнутый холодильный контур, по которому, во время эксплуатации установки для сжижения, циркулирует смешанный хладагент, при этом, замкнутый холодильный контур включает основной теплообменник, в который подают подлежащий сжижению и/или переохлаждению посредством косвенного теплообмена с циркулирующим смешанным хладагентом природный газ, при этом, способ включает:

(а) отведение испарившегося смешанного хладагента из замкнутого холодильного контура;

(b) подачу испарившегося смешанного хладагента в ректификационную колонну и обеспечение подачи в ректификационную колонну флегмы с тем, чтобы разделить испарившийся смешанный хладагент на головные пары, обогащенные метаном, и кубовую жидкость, обогащенную более тяжелыми компонентами;

(с) отведение головных паров из ректификационной колонны с образованием обогащенного метаном потока, который изъят из установки для сжижения; и

(d) возвращение кубовой жидкости из ректификационной колонны в замкнутый холодильный контур и/или хранение кубовой жидкости с тем, чтобы она могла быть в последствии возвращена в замкнутый холодильный контур.

№2. Способ аспекта №1, в котором более тяжелые компоненты включают один или несколько более тяжелых углеводородов.

№3. Способ аспекта №1 или №2, в котором смешанный хладагент дополнительно содержит азот, головные пары на стадии (b) обогащены азотом и метаном, обогащенный метаном поток на стадии (с) представляет собой поток, обогащенный азотом и метаном.

№4. Способ любого из аспектов №1-№

3, в котором на стадии (b) флегма ректификационной колонны представляет собой поток конденсата, полученного путем охлаждения и конденсации, по меньшей мере, части головных паров в конденсаторе на верху колонны посредством косвенного теплообмена с охладителем.

№5. Способ аспекта №4, в котором охладитель включает поток сжиженного природного газа, отделяемый от сжиженного природного газа, который производится или уже произведен на установке для сжижения.

№6. Способ любого из аспектов №1-№5, в котором на стадии (b) флегма ректификационной колонны представляет собой поток жидкости, подаваемый в верхнюю часть ректификационной колонны.

№7. Способ аспекта №6, в котором поток флегмовой жидкости включает поток сжиженного природного газа, отделяемый от сжиженного природного газа, который производится или уже произведен на установке для сжижения.

№8. Способ любого из аспектов №1-№7, в котором обогащенный метаном поток, полученный на стадии (с), сжигают в факеле, используют в качестве топлива и/или добавляют в исходный природный газ, подлежащий сжижению на установке для сжижения.

№9. Способ любого из аспектов №1-№8, в котором на стадии (d) кубовая жидкость хранится в кубе ректификационной колонны и/или выводится из ректификационной колонны и хранится в отдельном резервуаре для хранения перед повторной подачей в замкнутый холодильный контур.

№10. Способ любого из аспектов №1-№9, в котором на стадии (а) испарившийся смешанный хладагент отводят с холодного конца и/или из промежуточной точки основного теплообменника.

№11. Способ любого из аспектов №1-№10, в котором основной теплообменник представляет собой спиральный теплообменник.

№12. Способ аспекта №11, в котором на стадии (а) испарившийся смешанный хладагент отводят из межтрубного пространства спирального теплообменника.

№13. Способ любого из аспектов №1-№12, который осуществляют в ответ на остановку или снижение производительности по сжижению и/или переохлаждению природного газа данной установки по сжижению.

№14. Способ изменения объема производства сжиженного или переохлажденного природного газа в установке для сжижения природного газа, в которой для сжижения и/или переохлаждения пригодного газа используется смешанный хладагент, при этом, установка для сжижения включает замкнутый холодильный контур, по которому циркулирует смешанный хладагент, смешанный хладагент содержит смесь метана с одним или несколькими более тяжелыми компонентами, и замкнутый холодильный контур включает основной теплообменник, в который подают подлежащий сжижению и/или переохлаждению посредством косвенного теплообмена с циркулирующим смешанным хладагентом природный газ, при этом, способ включает:

первый период времени, на протяжении которого природный газ пропускают через основной теплообменник с первой скоростью подачи, и смешанный хладагент циркулирует по замкнутому холодильному контуру с первой скоростью циркуляции, при этом, сжиженный или переохлажденный газ производится при первом объеме производства;

второй период времени, на протяжении которого производство сжиженного или переохлажденного природного газа остановлено, или объем производства сжиженного или переохлажденного природного газа снижен до второго объема производства посредством остановки подачи природного газа в основной теплообменник или снижения скорости его подачи до второй скорости подачи, остановки циркуляции смешанного хладагента в замкнутом холодильном контуре или снижения скорости его циркуляции до второй скорости циркуляции и изъятия хладагента из установки для сжижения, при этом, способ изъятия хладагента из установки для сжижения включает:

(а) отведение испарившегося смешанного хладагента из замкнутого холодильного контура;

(b) подачу испарившегося смешанного хладагента в ректификационную колонну и обеспечение подачи в ректификационную колонну флегмы с тем, чтобы разделить испарившийся смешанный хладагент на головные пары, обогащенные метаном, и кубовую жидкость, обогащенную более тяжелыми компонентами;

(с) отведение головных паров из ректификационной колонны с образованием обогащенного метаном потока, который изъят из установки для сжижения; и

(d) возвращение кубовой жидкости из ректификационной колонны в замкнутый холодильный контур и/или хранение кубовой жидкости с тем, чтобы она могла быть в последствии возвращена в замкнутый холодильный контур.

№15. Способ аспекта №14, который дополнительно включает после второго периода времени:

третий период времени, на протяжении которого объем производства сжиженного или переохлажденного природного газа увеличен до третьего объема производства путем увеличения подачи исходного природного газа в основной теплообменник до третьей скорости подачи, добавления хладагента в установку для сжижения и повышения скорости циркуляции смешанного хладагента до третьей скорости циркуляции, при этом, стадия добавления хладагента в установку для сжижения включает введение метана в замкнутый холодильный контур, и, если кубовая жидкость не была уже возвращена в замкнутый холодильный контур на стадии (d) во второй период времени, введение сохраненной кубовой жидкости в замкнутый холодильный контур.

№16. Способ аспекта №15, в котором третий объем производства сжиженного или переохлажденного природного газа, третья скорость подачи природного газа и третья скорость циркуляции смешанного хладагента такие же как или меньше, чем первый объем производства, первая скорость подачи и первая скорость циркуляции, соответственно.

№17. Способ аспектов №15 или №16, в котором метан, вводимый в замкнутый холодильный контур, получен из исходного природного газа, который является подлежащим сжижению на установке для сжижения природным газом.

№18. Способ любого из аспектов №15-№17, в котором на протяжении второго периода времени способ изъятия хладагента из установки для сжижения соответствует способу, определенному в любом из аспектов №2-№12.

№19. Установка для сжижения природного газа, в которой используется смешанный хладагент, содержащий смесь метана с одним или несколькими более тяжелыми компонентами, с целью сжижения и/или переохлаждения природного газа, при этом, установка для сжижения включает:

замкнутый холодильный контур, в котором, во время эксплуатации установки для сжижения, находится и циркулирует смешанный хладагент, при этом, замкнутый холодильный контур включает основной теплообменник, в который может быть подан подлежащий сжижению и/или переохлаждению посредством косвенного теплообмена с циркулирующим смешанным хладагентом природный газ;

ректификационную колонну, предназначенную для приема испарившегося смешанного хладагента из замкнутого холодильного контура и разделения испарившегося смешанного хладагента на головные пары, обогащенные метаном, и кубовую жидкость, обогащенную более тяжелыми компонентами смешанного хладагента;

средство обеспечения подачи флегмы в ректификационную колонну;

трубопроводы для перемещения испарившегося смешанного хладагента из замкнутого холодильного контура в ректификационную колонну, для отведения из ректификационной колонны и изъятия из установки для сжижения обогащенного метаном потока, образованного из головных паров, и для возвращения кубовой жидкости из ректификационной колонны в замкнутый холодильный контур.

№20. Установка аспекта №19, которая дополнительно включает устройство хранения, предназначенное для хранения кубовой жидкости до ее возвращения в замкнутый холодильный цикл.

№21. Установка аспекта №20, в которой устройство хранения, предназначенное для хранения кубовой жидкости, включает куб ректификационной колонны и/или отдельный резервуар для хранения.

№22. Установка любого из аспектов №19-№21, в которой средство обеспечения подачи флегмы в ректификационную колонну включает конденсатор на верху колонны, предназначенный для охлаждения и конденсации, по меньшей мере, части головных паров посредством косвенного теплообмена с охладителем с целью обеспечения потока флегмового конденсата.

№23. Установка аспекта №22, в которой охладитель включает поток сжиженного природного газа, и установка дополнительно включает трубопровод для подачи части сжиженного природного газа, полученного на установке для сжижения, в конденсатор на верху колонны.

№24. Установка любого из аспектов №19-№23, в которой средство обеспечения подачи флегмы в ректификационную колонну включает трубопровод для подачи потока флегмовой жидкости в верхнюю часть ректификационной колонны.

№25. Установка аспекта №24, в которой поток флегмовой жидкости включает сжиженный природный газ, и имеется трубопровод для подачи потока флегмы, позволяющий отводить часть сжиженного природного газа, произведенного на установке для сжижения, в верхнюю часть ректификационной колонны.

№26. Установка любого из аспектов №19-№25, в которой по трубопроводу для отведения и изъятия обогащенного метаном потока этот поток поступает в устройство для сжигания этого потока в факеле, в устройство для сжигания этого потока с целью получения энергии и электроэнергии и/или в трубопровод исходного природного газа, предназначенный для подачи природного газа на сжижение в установку для сжижения.

№27. Установка любого из аспектов №19-№26, в которой трубопровод для перемещения испарившегося смешанного хладагента из замкнутого холодильного контура в ректификационную колонну обеспечивает отведение испарившегося смешанного хладагента с холодного конца и/или из промежуточной точки основного теплообменника.

№28. Установка любого из аспектов №19-№27, в которой основной теплообменник представляет собой спиральный теплообменник.

№29. Установка аспекта №28, в которой трубопровод для перемещения испарившегося смешанного хладагента из замкнутого холодильного контура в ректификационную колонну обеспечивает отведение испарившегося смешанного хладагента из межтрубного пространства спирального теплообменника.

Далее, только для примера, определенный предпочтительный вариант осуществления изобретения описан со ссылкой на фиг. 1–6. На этих фигурах для ясности и краткости элементы, одинаковые на нескольких фигурах, обозначены одним и тем же номером позиции на каждой фигуре.

В вариантах осуществления изобретения, поясняемых фиг. 1–6, основной теплообменник установки для сжижения природного газа представляет собой спиральный теплообменник, состоящий из одного блока, в котором имеется три отдельных пучка труб, заключенных в один корпус, по которым пропускают подлежащий сжижению и переохлаждению природный газ. Однако, следует понимать, что может быть использовано больше или меньше пучков труб, и что эти пучки (если их использовано несколько), могут быть размещены в отдельных корпусах, так что основной теплообменник будет включать ряд блоков. Точно так же, основной теплообменник не обязательно принадлежит к типу спиральных теплообменников, вместо этого, он может принадлежать к другому типу теплообменников, такому как, помимо прочего, другому типу кожухотрубных теплообменников или ребристых пластинчатых теплообменников.

Кроме того, в вариантах осуществления изобретения, поясняемых фиг. 1–6, в установке для сжижения природного газа применен цикл C3MR или цикл DMR и для сжижения, и для переохлаждения природного газа, и замкнутый холодильный контур со смешанным хладагентом, используемый для сжижения и переохлаждения природного газа, размещен и изображен соответствующим образом (при этом, для простоты не показана секция предварительного охлаждения пропаном или смешанным хладагентом). Однако, опять же, может быть использован холодильный цикл другого типа, такой как, помимо прочего, цикл SMR или гибридный цикл C3MR-азот. В таких альтернативных циклах смешанный хладагент может быть использован только для сжижения или переохлаждения природного газа, и замкнутый холодильный контур, в котором циркулирует смешанный хладагент, при этом должен быть перекомпонован соответствующим образом.

Смешанный хладагент, используемый в этих вариантах осуществления изобретения, содержит метан и один или несколько более тяжелых компонентов. Предпочтительно, более тяжелые компоненты включают один или несколько более тяжелых углеводородов, а азот также присутствует в качестве дополнительного легкого компонента. В частности, смешанный хладагент, содержащий смесь азота, метана, этана/этилена, пропана, бутанов и пентанов, является в целом предпочтительным.

Обратимся к фиг. 1, на которой установка для сжижения природного газа, соответствующая одному из вариантов осуществления изобретения, показана функционирующей на протяжении первого периода времени, когда она работает при нормальных условиях, когда природный газ пропускают через основной теплообменник с первой скоростью подачи, и смешанный хладагент циркулирует в замкнутом холодильном контуре с первой скоростью циркуляции так, что производство сжиженного и переохлажденного природного газа соответствует первому, или нормальному, объему производства. Для простоты элементы установки для сжижения, которые предназначены для изъятия хладагента из установки для сжижения при последующем наступлении условий снижения производительности или остановки, и которые будут более подробно описаны далее со ссылкой на фиг. 2–4, на фиг. 1 не показаны.

Установка для сжижения природного газа включает замкнутый холодильный контур, который, в данном случае, включает основной теплообменник 10, компрессоры 30 и 32 хладагента, холодильники 31 и 33 хладагента, фазоразделитель 34 и дросселирующие устройства 36 и 37. Как указано выше, основной теплообменник 10 представляет собой спиральный теплообменник с тремя пучками 11, 12, 13 труб со спиральной намоткой, размещенные в одном находящемся под давлением корпусе (обычно, изготовленном из алюминия или нержавеющей стали). Каждый пучок труб может состоять из нескольких тысяч труб, навитых в виде спирали вокруг центрального сердечника и соединенных с трубными решетками, находящимися выше и ниже пучка.

Поток 101 исходного природного газа, который в данном варианте осуществления изобретения уже предварительно охлажден в секции предварительного охлаждения (не показана) установки для сжижения, в которой в отдельном замкнутом контуре для предварительного охлаждения природного газа используется пропан или смешанный хладагент, поступает в теплый конец спирального теплообменника 10, где происходит его сжижение и переохлаждение по мере перемещения через теплый 11, промежуточный 12 и холодный 13 пучки труб, после чего он выходит из холодного конца спирального теплообменника в виде потока 102 переохлажденного, сжиженного природного газа (СПГ). Поток 101 исходного природного газа также, если нужно, сначала был подвергнут предварительной обработке, такой как удаление влаги, кислых газов, ртути и газоконденсатных жидкостей до такого их содержания, которое требуется, чтобы исключить замерзание или другие эксплуатационные трудности в спиральном теплообменнике 10. Поток 102 переохлажденного, сжиженного природного газа (СПГ) по выходе из спирального теплообменника может быть направлен непосредственно в трубопровод для подачи вовне предприятия (не показано) и/или может быть направлен в резервуар 14 для хранения СПГ, из которого СПГ 103 может быть отведен так, как требуется, и когда требуется.

Природный газ охлаждается, сжижается и переохлаждается в спиральном теплообменнике вследствие косвенного теплообмена с холодным испарившимся или испаряющимся смешанным хладагентом, перемещающимся по межтрубному пространству спирального теплообменника от холодного конца к теплому концу снаружи труб. Обычно, в верхней части каждого пучка в корпусе имеется распределительное устройство, предназначенное для распределения межтрубного хладагента по верхней части пучка.

Нагретый испарившийся смешанный хладагент 309, вышедший из теплого конца спирального теплообменника, сжимают в компрессорах 30 и 32 хладагента и охлаждают в промежуточном холодильнике 31 и вторичном холодильнике 33 (обычно, посредством теплообмена с водой или другой охлаждающей средой комнатной температуры), получая поток сжатого, частично сконденсированного смешанного хладагента 312. Затем его разделяют в фазоразделителе 34 на жидкий поток смешанного хладагента 301 и парообразный поток смешанного хладагента 302. В показанном варианте осуществления изобретения компрессоры 30 и 32 хладагента приводятся в действие общим двигателем 35.

Жидкий поток смешанного хладагента 301 направляют через теплый 11 и промежуточный 12 пучки труб спирального теплообменника, отдельно от потока 101 исходного природного газа, чтобы также охладить его, а затем дросселируют в дросселирующем устройстве 36, получая поток холодного хладагента 307, обычно, имеющий температуру, примерно, от -60 до -120°С, который снова подают в межтрубное пространство спирального теплообменника 10 в промежуточной точке между холодным 13 и промежуточным 12 пучками труб, обеспечивая таким образом часть указанного холодного испарившегося или испаряющегося смешанного хладагента, перемещающегося по межтрубному пространству спирального теплообменника.

Парообразный поток смешанного хладагента 302 направляют через теплый 11, промежуточный 12 и холодный 13 пучки труб спирального теплообменника, отдельно от потока 101 исходного природного газа, для его охлаждения и, по меньшей мере частично, конденсации, затем дросселируют в дросселирующем устройства 37 с образованием потока холодного хладагента 308, обычно, имеющего температуру, примерно, от -120 до -150°С, который повторно подают в межтрубное пространство спирального теплообменника 10 с холодного конца спирального теплообменника, обеспечивая таким образом остальную часть указанного холодного испарившегося или испаряющегося смешанного хладагента, перемещающегося по межтрубному пространству спирального теплообменника.

Понятно, что термины «теплый» и «холодный» в описываемом выше контексте относятся только к относительным температурам потоков или рассматриваемых частей и, если не указано иное, не подразумевают какого-либо конкретного диапазона температуры. В варианте осуществления изобретения, поясняемом фиг. 1, дросселирующие устройства 36 и 37 представляют собой клапаны Джоуля-Томсона (J-T), однако, равным образом может быть использовано другое устройство, предназначенное для дросселирования потоков смешанного хладагента.

Обратимся к фиг. 2; на ней установка для сжижения природного газа показана функционирующей во второй период времени, на протяжении которого она работает в условиях снижения производительности или остановки, когда производство сжиженного и переохлажденного природного газа уменьшено или остановлено, и когда хладагент изымается из установки для сжижения природного газа.

Когда установка для сжижения функционирует в условиях сниженной производительности, поток 101 исходного природного газа все же еще проходит через спиральный теплообменник 10 с целью получения потока 102 переохлажденного СПГ, однако скорость подачи природного газа (т.е., расход потока 101 исходного природного газа) и объем производства СПГ (т.е., расход потока 102 переохлажденного СПГ) уменьшен по сравнению со скоростью подачи и объемом производства, соответствующими фиг. 1. Точно так же, скорость циркуляции смешанного хладагента в замкнутом холодильном контуре (т.е., расход смешанного хладагента в контуре и, в частности, через основной теплообменник 10) также уменьшен по сравнению со скоростью циркуляции на фиг. 1 с целью снижения холодопроизводительности, обеспечиваемой хладагентом, в соответствии с уменьшенным объемом производства СПГ. Когда установка для сжижения функционирует в условиях остановки, подача природного газа, циркуляция смешанного хладагента и (естественно) производство переохлажденного СПГ уже остановлены.

Поток испарившегося смешанного хладагента 201 отводят из замкнутого холодильного контура, выводя его из межтрубного пространства спирального теплообменника 10 с его холодного конца, и подают в нижнюю часть ректификационной колонны 20, в которой имеется множество ступеней разделения, образованных, например, насадкой или тарелками, которые предназначены для разделения испарившегося смешанного хладагента на головные пары, собирающиеся в верхней части ректификационной колонны, и кубовую жидкость, собирающуюся в нижней части ректификационной колонны. Головные пары обогащены, по сравнению со смешанным хладагентом, поданным в колонну, метаном и какими-либо легкими компонентами смешанного хладагента. Например, когда в смешанном хладагенте присутствует азот, головные пары также обогащены азотом. Кубовая жидкость обогащена, по сравнению со смешанным хладагентом, поданным в колонну, теми компонентами смешанного хладагента, которые тяжелее метана. Как указывалось выше, примерами более тяжелых компонентов являются этан/этилен, пропан, бутаны и пентаны. Рабочее давление ректификационной колонны обычно составляет менее 150 psig (менее 100 атм).

В данном варианте осуществления изобретения флегму для ректификационной колонны получают путем охлаждения и конденсации, по меньшей мере, части головных паров в конденсаторе 22 на верху колонны посредством косвенного теплообмена с охладителем 207. Конденсатор 22 на верху колонны может представлять собой неотъемлемую часть ректификационной колонны 20, либо (как показано на фиг. 2) он может представляют собой отдельное устройство, в которое направляют головные пары.

Головные пары 202 ректификационной колонны 20 проходят через конденсатор 22 и, в данном варианте осуществления изобретения, частично конденсируются, образуя многофазный поток 203. Многофазный поток 203 затем разделяют в фазоразделителе 21 на жидкий конденсат, который возвращают в верхнюю часть ректификационной колонны как поток 210 флегмы, и остальную, обогащенную метаном парообразную часть, которую выводят из установки для сжижения как обогащенный метаном поток 204. В альтернативном варианте осуществления изобретения (не показан) головные пары 202 могут быть полностью сконденсированы в конденсаторе на верху колонны, после чего сконденсированные головные пары разделяют на два потока, один из которых возвращают в верхнюю часть ректификационной колонны как поток 210 флегмы, и другой образует (в данном случае жидкий) обогащенный метаном поток 204, выводимый из установки для сжижения. Это позволяет не использовать фазоразделитель 21, однако, при этом требуется повышение холодопроизводительности конденсатора на верху колонны, поэтому, в целом, этот вариант не является предпочтительным.

Обогащенный метаном поток 204, выведенный из установки для сжижения, предпочтительно, в значительной степени, не содержит более тяжелых компонентов. Например, если более тяжелые компоненты включают этан и более тяжелые углеводороды, он обычно содержит менее, примерно, 1% этих компонентов. Если в смешанном хладагенте также присутствует азот, поток 204 обогащен и метаном, и азотом. Соотношение азота к метану в этом потоке будет зависеть от их соотношения в испарившемся смешанном хладагенте, выведенном из замкнутого холодильного контура, однако обычно, это, примерно, 5–40% мол. N2. Обогащенный метаном поток 204 может быть утилизирован путем сжигания в факельной трубе (не показана) или другом надлежащем устройстве факельного сжигания потока, однако предпочтительно, его используют в качестве топлива, направляют во внешний трубопровод или на внешний объект использования природного газа или добавляют в поток 101 исходного природного газа, обеспечивая дополнительное сырье для производства дополнительного количества переохлажденного СПГ. Если обогащенный метаном поток 204 используют в качестве топлива, он может быть, например, сожжен в газовой турбине (не показана) или в другом устройстве для сжигания с целью получения энергии для использования на месте (например, двигателем 35, приводящим в действие компрессоры 30 и 32 хладагента), с целью выработки электроэнергии на экспорт и/или для обеспечения технологического тепла для предприятия, например, для установки по удалению кислого газа.

Кубовую жидкость 221/222 ректификационной колонны 20 возвращают в замкнутый холодильный контур и/или направляют на хранение с тем, чтобы впоследствии она могла быть возвращена в замкнутый холодильный контур. Как указано выше, кубовая жидкость обогащена более тяжелыми компонентами и, предпочтительно, состоит, главным образом, из этих более тяжелых компонентов. Предпочтительно, она содержит менее 10% мол. метана и каких-либо других легких компонентов (например, менее 10% мол. СН4+N2). Она может быть подана в замкнутый холодильный контур в любой надлежащей точке. Например, кубовая жидкость 221 может быть возвращена в той же точке спирального теплообменника, из которой был отведен испарившийся смешанный хладагент (с использованием, например, того же трубопровода), либо, как показано на фиг. 2, она может быть возвращена в межтрубное пространство спирального теплообменника 10 в промежуточной точке теплообменника, например, между холодным 13 и промежуточным 12 пучками труб. Если некоторое количество или вся кубовая жидкость подлежит хранению до возвращения в спиральный теплообменник 10, кубовая жидкость 222 может быть направлена на хранение в резервуар для хранения, отдельный от ректификационной колонны, такой как бак 24 для изъятого хладагента, показанный на фиг. 2, или сам куб ректификационной колонны 20 может служить для временного хранения кубовой жидкости. При желании, не вся кубовая жидкость, образовавшаяся в ректификационной колонне, должна быть возвращена в замкнутый холодильный контур и/или храниться до последующего возвращения в замкнутый холодильный контур. Однако, в целом, является предпочтительным возвращение (и/или хранение и последующее возвращение) всей кубовой жидкости.

Как описано выше, при возвращении (или хранении и последующем возвращении) кубовой жидкости в замкнутый холодильный контур, могут быть сохранены более тяжелые компоненты смешанного хладагента (такие как, например, этан/этилен и более тяжелые углеводороды), тем самым можно исключить необходимость замены этих компонентов в смешанном хладагенте по восстановлении нормальной работы установки для сжижения, что, вероятно, было бы дорогостоящей, трудной и требующей времени операцией. В то же время, при изъятии обогащенного метаном потока, образованного из головных паров, из ректификационной колонны и из установки для сжижения (либо путем обычного сжигания этого потока в факеле, либо путем его использования), проблемы, связанные с хранением метана и каких-либо других легких компонентов смешанного хладагента (таких как, например, азот) исключаются.

Охладитель, используемый в конденсаторе на верху колонны, может поступать из любого пригодного источника. Например, если на месте имеется такая возможность, можно использовать поток жидкого азота (LIN). Однако, в предпочтительном варианте осуществления изобретения, как показано на фиг. 2, в качестве охладителя используют СПГ. СПГ может быть отобран непосредственно из СПГ, производимого на установке для сжижения (если установка работает в условиях сниженной производительности) или, как показано на фигуре, подан насосом из резервуара 14 для хранения СПГ. Поток 209/207 СПГ отводят из резервуара 14 для хранения и при помощи насоса 23 пропускают через конденсатор 22 на верху колонны в качестве охладителя. В конденсаторе на верху колонны поток СПГ нагревается и выходит из конденсатора как поток 208 нагретого природного газа, который, например, может быть сожжен в факеле или использован в качестве топлива аналогично обогащенному метаном потоку 204, как описано выше. Если поток 208 нагретого природного газа двухфазный, он снова может быть направлен в резервуар 14 для хранения СПГ или в разделитель (не показан), из которого жидкость может быть направлена в резервуар для хранения СПГ, а пар – на сжигание в факеле или на использование в качестве топлива или для пополнения хладагента или на другие цели, как описано выше в отношении головного пара.

Регулирование различных потоков, показанных на фиг. 2 (другие варианты осуществления настоящего изобретения), может осуществляться любым и всеми приемлемыми средствами, известными в данной области. Например, регулирование потока испарившегося смешанного хладагента 201 в ректификационную колонну, регулирование потока кубовой жидкости 221 в спиральный теплообменник и регулирование обогащенного метаном потока 204 может осуществляться одним или несколькими надлежащими устройствами регулирования потока (например, клапанами-регуляторами расхода), расположенными на одном или нескольких трубопроводах, по которым перемещаются или отводятся эти потоки. Точно так же, регулирование потока 209/207 СПГ может осуществляться при помощи устройства регулирования потока, такого как клапан-регулятор расхода, хотя обычно сам насос 23 обеспечивает адекватное регулирование потока.

Как описано выше, в варианте осуществления изобретения, показанном на фиг. 2, флегма ректификационной колонны представляет собой конденсат, полученный путем конденсации, по меньшей мере, части головных паров. Однако, вместо (или дополнительно к) конденсации головных паров флегма ректификационной колонны, вместо этого (или дополнительно), может быть обеспечена путем непосредственного введения отдельного потока жидкости в верхнюю часть ректификационной колонны. Это показано на фиг. 3, на которой изображена установка для сжижения природного газа, соответствующая одному из альтернативных вариантов осуществления изобретения, функционирующая в условиях сниженной производительности или остановки работы.

Обратимся к фиг. 3; поток испарившегося смешанного хладагента 201 также отводят из межтрубного пространства спирального теплообменника 10 у его холодного конца и подают в нижнюю часть ректификационной колонны 20, где также происходит разделение испарившегося смешанного хладагента на обогащенные метаном (и какими-либо другими легкими компонентами) головные пары и кубовую жидкость, обогащенную более тяжелыми компонентами. Однако, в этом варианте осуществления изобретения конденсатор и соответствующий разделитель не используются для обеспечения флегмы ректификационной колонны. Вместо этого поток 209/207 СПГ из резервуара 14 для хранения 14 при помощи насоса подают в качестве потока флегмы в верхнюю часть ректификационной колонны, и все головные пары, отведенные из верхней части ректификационной колонны, образуют обогащенный метаном поток 204, который выводят из установки для сжижения (и который, как указано выше, может быть сожжен в факеле, использован в качестве топлива, добавлен в исходный природный газ или направлен в трубопровод).

И в варианте осуществления изобретения, показанном на фиг. 3, вместо или дополнительно к СПГ для обеспечения флегмы ректификационной колонны могут быть использованы другие пригодные холодные жидкие потоки, если они имеются. Например, также вместо потока СПГ может быть использован поток LIN. Однако, когда жидкий поток вводят в ректификационною колонну, он вступает в непосредственный контакт с находящимся там смешанным хладагентом, поэтому состав жидкого потока не должен быть таким, который бы неприемлемо загрязнял кубовую жидкость 221/222, которая сразу же или впоследствии будет возвращена в замкнутый холодильный контур в качестве сохраненного хладагента. В частности, если жидкий поток содержит какие-либо компоненты, которые в смешанном хладагенте могли бы быть загрязняющими примесями, такие компоненты должны быть в достаточной степени летучими и/или должны присутствовать в таких малых количествах, чтобы количество указанных компонентов в кубовой жидкости, отводимой из ректификационной колонны, было незначительным.

В другом варианте осуществления изобретения варианты его осуществления, показанные на фиг. 2 и 3, могут быть объединены так, чтобы флегма ректификационной колонны обеспечивалась и за счет конденсата, получаемого путем конденсации головных паров в конденсаторе на верху колонны, и за счет прямой подачи отдельного потока жидкости в верхнюю часть колонны.

В вариантах осуществления изобретения, показанных на фиг. 2 и 3, поток 201 испарившегося смешанного хладагента, отводимый из замкнутого холодильного контура и подаваемый в ректификационную колонну 20, отбирается из межтрубного пространства спирального теплообменника 10 у его холодного конца. Однако, в альтернативных вариантах осуществления изобретения поток испарившегося смешанного хладагента может быть отведен из другой точки замкнутого холодильного цикла.

Например, на фиг. 4 установка для сжижения природного газа, соответствующая другому варианту осуществления изобретения, показана функционирующей в условиях снижения производительности или остановки работы. В этом варианте осуществления изобретения поток 201 испарившегося смешанного хладагента также отводят из межтрубного пространства спирального теплообменника 10 и подают в нижнюю часть ректификационной колонны 20. Кубовая жидкость 221 ректификационной колонны 20 также может быть возвращена в межтрубное пространство спирального теплообменника 10. Однако, в этом варианте осуществления изобретения поток 201 испарившегося смешанного хладагента отводят из промежуточной точки теплообменника, например между холодным 13 и промежуточным 12 пучками труб, и возвращают кубовую жидкость в межтрубное пространство спирального теплообменника в точке, расположенной ближе к теплому концу теплообменника, например, между промежуточным 12 и теплым 11 пучками труб.

Обратимся к фиг. 5 и 6, где установка для сжижения природного газа, соответствующая вариантам осуществления изобретения, показана функционирующей в третий период времени, на протяжении которого объем производства сжиженного и переохлажденного природного газа увеличен (после остановки установки или работы в условиях сниженной производительности) и восстановлен до нормального уровня, и на протяжении которого хладагент возвращают в установку для сжижения природного газа. Для простоты на фиг. 5 и 6 не показаны элементы установки для сжижения, которые используются для изъятия хладагента из установки для сжижения в условиях сниженной производительности или остановки работы, такие как ректификационная колонна 20 и, если есть, конденсатор 22 на верху колонны, описанные выше со ссылкой на фиг. 2–4.

Во время восстановления нормальной работы скорость подачи природного газа (т.е., расход потока 101 исходного природного газа) через спиральный теплообменник 10 и получаемый в результате объем производства СПГ (т.е., расход потока 102 переохлажденного СПГ) увеличивают до достижения нормального объема производства. Точно так же, скорость циркуляции смешанного хладагента в замкнутом холодильном контуре (т.е., расход смешанного хладагента в контуре и, в частности, через основной теплообменник 10) увеличивают так, чтобы обеспечить повышенную холодопроизводительность, которая требуется при таком увеличении объема производства СПГ. Чтобы обеспечить такое увеличение скорости циркуляции смешанного хладагента, в свою очередь, необходимо снова ввести хладагент в замкнутый холодильный контур, чтобы восполнить хладагент, изъятый ранее, когда установка для сжижения функционировала в условиях сниженной производительности или остановки работы.

В вариантах осуществления изобретения, представленных на фиг. 5 и 6, кубовую жидкость ректификационной колонны в предшествующий период времени, когда установка для сжижения функционировала в условиях сниженной производительности или остановки работы, хранили в баке 24 для изъятого хладагента, и теперь свежий хладагент, содержащий более тяжелые компоненты смешанного хладагента, нужно снова ввести в замкнутый холодильный контур. Как таковое, возвращение хладагента в замкнутый холодильный контур в этих вариантах осуществления изобретения включает отведение хранимой кубовой жидкости 401 из бака 24 для изъятого хладагента и подачу указанной кубовой жидкости в замкнутый холодильный контур. Как описано выше в отношении фиг. 2–4, кубовая жидкость может быть возвращена в замкнутый холодильный контур в любой приемлемой точке. Например, как показано на фиг. 5, кубовая жидкость 401, отведенная из бака 24 для изъятого хладагента, может быть дросселирована в таком дросселирующем устройстве, как клапан 40 J-T, и возвращена в межтрубное пространство спирального теплообменника у его холодного конца. В качестве альтернативы, как показано на фиг. 6, кубовая жидкость 401, отведенная из бака 24 для изъятого хладагента, может быть дросселирована и возвращена в замкнутый холодильный контур по потоку после компрессоров 30 и 32 хладагента и после вторичного холодильника 33, но до фазоразделителя 34 хладагента. В обоих случаях можно исключить потребность в насосе для подачи кубовой жидкости в замкнутый холодильный контур, увеличив давление в баке 24 для изъятого хладагента сверх рабочего давления в точке подачи.

При возвращении хладагента в замкнутый холодильный контур, обычно, также нужно добавить метан и какие-либо другие легкие компоненты, такие как, например, азот, которые должны присутствовать в смешанном хладагенте и которые были выведены из установки для сжижения во время снижения производительности или остановки работы как часть обогащенного метаном потока 204. Может оказаться предпочтительным, чтобы метан и какие-либо другие легкие хладагенты были введены в замкнутый холодильный контур до введения в замкнутый холодильный контур кубовой жидкости 401 из бака 24 для изъятого хладагента. Свежий метан (и какие-либо другие легкие компоненты) может быть получен из любого подходящего источника и также может быть подан в замкнутый холодильный контур в любой подходящей точке.

В частности, поскольку природный газ состоит, в основном, из метана (обычно, около 95% мол.), исходный природный газ, который образует поток 101 исходного природного газа, представляет собой удобный источник получения свежего метана для замкнутого холодильного контура. Как описано выше, исходный природный газ перед подачей в спиральный теплообменник на сжижение, обычно, очищают, удаляя NGL. Эти газоконденсатные жидкости обычно подвергают обработке на установке фракционирования NGL (не показана), которая включает ряд ректификационных колонн, в том числе, колонну деметанизации, или скруберную колонну, в которой образуются обогащенные метаном головные пары. Эти обогащенные метаном головные пары, например, могут быть использованы в качестве свежего метана 402, который, например, добавляют в замкнутый холодильный контур по потоку после спирального теплообменника и до первого компрессора 30 хладагента.

ПРИМЕР

Для пояснения образа действия изобретения выполнили моделирование способа изъятия хладагента из установки для сжижения природного газа, описанной и показанной на фиг. 2, при помощи программного обеспечения ASPEN Plus.

Основа этого примера – установка для получения 5 миллионов метрических тонн в год (мт/г) СПГ, на которой применен цикл C3MR с производительностью около 78000 фунт-молей/ч (35380 кг-молей/ч) СПГ. Примером является остановка работы установки, когда теплообменник бездействовал несколько часов, за которые давление возросло до 100 psi (6,8 атм) вследствие теплопритока, примерно, 130 тыс. британских тепловых единиц в час (38 кВт). Модель представляет собой начальную стадию эксплуатации ректификационной колонны 20. Характеристики потоков приведены в таблице, размещенной далее. В данном примере ректификационная колонна имеет диаметр 0,66 фута (20 см), длину 15 футов (4,57 м) и содержит насадку в форме колец Полла размером 1 дюйм (2,5 см). Полученные результаты показывают, что ректификационная колонна эффективным образом отделяет легкие компоненты (метан и азот) от более тяжелых компонентов (этан/этилен, пропан и бутаны) смешанного хладагента и, таким образом, происходит эффективное удерживание и изъятие этих компонентов на время длительной остановки.

Понятно, что изобретение не ограничивается подробностями, описанными выше со ссылкой на предпочтительные варианты его осуществления, напротив, возможны многочисленные модификации и изменения, не выходящие за рамки существа и объема изобретения, определенных в следующей формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ глубокого деазотирования сжиженного природного газа | 2024 |

|

RU2833765C1 |

| СПОСОБ СЖИЖЕНИЯ СЫРЬЕВОГО ПОТОКА ПРИРОДНОГО ГАЗА И УДАЛЕНИЯ ИЗ НЕГО АЗОТА И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2702829C2 |

| КОМПЛЕКСНАЯ СИСТЕМА ОХЛАЖДЕНИЯ МЕТАНА ДЛЯ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2016 |

|

RU2752223C2 |

| СИСТЕМА ДЛЯ ОТДЕЛЕНИЯ НЕКОНДЕНСИРУЕМОГО КОМПОНЕНТА НА УСТАНОВКЕ ДЛЯ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2009 |

|

RU2509968C2 |

| СПОСОБ СЖИЖЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЕВОГО ПОТОКА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2749626C2 |

| ДВУХСТУПЕНЧАТЫЙ ОТВОД АЗОТА ИЗ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2006 |

|

RU2355960C1 |

| ИЗВЛЕЧЕНИЕ ПГК, ОБЪЕДИНЕННОЕ С ПРОИЗВОДСТВОМ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2007 |

|

RU2374575C2 |

| Способ сжижения природного газа | 2023 |

|

RU2811216C1 |

| Способ сжижения природного газа | 2023 |

|

RU2800204C1 |

| КОМПЛЕКСНЫЙ СПОСОБ ИЗВЛЕЧЕНИЯ ГАЗОКОНДЕНСАТНЫХ ЖИДКОСТЕЙ И СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2013 |

|

RU2641778C2 |

Изобретение относится к сжижению газов. Раскрыт способ изъятия хладагента из установки для сжижения природного газа, в соответствии с которым испарившийся смешанный хладагент отводят из замкнутого холодильного контура и подают в ректификационную колонну, где он разделяется на головные пары, обогащенные метаном, и кубовую жидкость, обогащенную более тяжелыми компонентами. Головные пары отводят из ректификационной колонны, получая обогащенный метаном поток, который изъят из установки для сжижения, кубовую жидкость возвращают из ректификационной колонны в замкнутый холодильный контур. Также описаны способы изменения объема производства природного газа на установке для сжижения, из которой хладагент изъят, как описано выше, и установка для сжижения природного газа, на которой могут быть осуществлены такие способы. Технический результат представляет собой сохранение тяжелых компонентов хладагента. 3 н. и 25 з.п. ф-лы, 6 ил., 1 табл.

1. Способ изъятия хладагента из системы для сжижения природного газа, в которой смешанный хладагент используется для сжижения и/или переохлаждения природного газа, при этом смешанный хладагент содержит смесь метана с одним или несколькими более тяжелыми компонентами, и система для сжижения включает замкнутый холодильный контур, по которому, во время эксплуатации системы для сжижения, циркулирует смешанный хладагент, при этом замкнутый холодильный контур включает основной теплообменник, в который подают подлежащий сжижению и/или переохлаждению посредством косвенного теплообмена с циркулирующим смешанным хладагентом природный газ, при этом способ включает:

(а) отведение испарившегося смешанного хладагента из замкнутого холодильного контура;

(b) подачу испарившегося смешанного хладагента в ректификационную колонну и обеспечение подачи в ректификационную колонну флегмы с тем, чтобы разделить испарившийся смешанный хладагент на головные пары, обогащенные метаном, и кубовую жидкость, обогащенную более тяжелыми компонентами;

(с) отведение головных паров из ректификационной колонны с образованием обогащенного метаном потока, который изъят из системы для сжижения; и

(d) возвращение кубовой жидкости из ректификационной колонны в замкнутый холодильный контур и/или хранение кубовой жидкости с тем, чтобы она могла быть впоследствии возвращена в замкнутый холодильный контур.

2. Способ по п. 1, в котором более тяжелые компоненты включают один или несколько более тяжелых углеводородов.