Группа изобретений, относящихся к физике высоких плотностей энергии и термоядерного синтеза, может использоваться при получении мощных потоков мягкого рентгеновского излучения (МРИ), необходимого для решения ряда практических задач, например для исследования процессов генерации МРИ при схлопывании плазменных лайнеров.

Известно по "The dynamics of Single and Nested Nickel Wire Array Z Pinch Implosions", F.N.Beg, S.V.Lebedev, S.N.Bland, J.P.Chittenden, A.E.Dangor and M.G.Haaines, ж-л "IEEE TRANSACTIONS ON PLASMA SCIENS", VOL. 30, NO 2, APRIL, 2002, устройство для получения высокотемпературной плазмы на основе многопроволочного лайнера, содержащее токопроводящие детали анода и катода с канавками, выполненными на поверхности, образованной вращением образующей вокруг неподвижной оси, проволочки, установленные в канавках.

Недостатками устройства является то, что в его многопроволочной системе каждая проволочка устанавливается между токопроводящими деталями анода и катода с помощью грузиков, закрепленных на ее концах. При пропускании тока каждая проволочка электрически соединена:

- с анодом через токопроводящую деталь с пазами, закрепленную втулкой, у которой верхняя часть выполнена в виде гильзы с радиусным утолщением;

- с катодом каждая через другую токопроводящую деталь с канавками, закрепленную стаканом и цилиндром.

Грузик, переброшенный через верхнюю часть втулки, является противовесом, удерживающим проволочку в вертикальном положении. Цилиндр необходим для удерживания проволочек в канавках. Грузик, закрепленный на нижнем конце проволочки, при соприкосновении с наружной поверхностью цилиндра отклонен от вертикальной оси проволочки и тем самым обеспечивает ее соприкосновение с токопроводящей деталью, а также ее натяжение. В результате данная сборка имеет одно рабочее положение - вертикальное. При этом анод должен быть расположен обязательно над катодом. Кроме этого, данная сборка не транспортабельна на большие расстояния из-за большой вероятности отхода проволочек от токопроводящих деталей и перепутывания их между собой из-за толчков, которые возникают при перевозке. Также недостатком этой сборки является сложность осуществления установки проволочек в рабочее положение, заданное канавками, выполненными на внутренних цилиндрических поверхностях анода и катода. И как следствие этого, трудно проконтролировать правильность размещения проволочек в канавках токопроводящих деталей.

Также недостатком, который следует из конструкции этого устройства, является сложность его сборки. В устройстве вначале необходимо закрепить токопроводящую деталь с канавками и втулку. Затем в катоде закрепить токопроводящую деталь с канавками и стакан. После чего подвесить проволочки на втулке. В конце закрепить цилиндр в токопроводящей детали с канавками и стакане. При этом необходимо обеспечить попадание всех проволочек в канавки токопроводящих деталей, закрепленных на аноде и катоде. Визуальный контроль правильности установки проволочек при сборке затруднен из-за того, что канавки расположены на внутренних цилиндрических поверхностях токопроводящих деталей.

Известное по патенту РФ №2281568, G21B 1/11, G21B 1/25, Н05Н 1/06, от 01.12.2003, опубл. в БИ №22, 2006 г., устройство для получения высокотемпературной плазмы на основе многопроволочного лайнера, содержащее систему прямолинейных токопроводящих проволочек, соединенных с токопроводящими деталями электродов и расположенных между ними по образующим цилиндра, каждая из проволочек снабжена двумя присоединительными элементами и пружиной, первый из присоединительных элементов скреплен с опорным элементом токопроводящей детали первого электрода.

Недостатком данного устройства является существующая вероятность повреждения многопроволочной системы из-за самопроизвольного разъединения проволочек и пружин, которые соединены между собой с помощью соединительных элементов. При использовании проволочки, например, диаметром 0,008 мм для ее натяжения применяется пружина, изготовленная из проволоки, например, диаметром 0,050 мм. Для выполнения между ними неразъемного соединения их концы обжимаются кусочком капиллярной трубки (соединительным элементом.). Из-за большой разности диаметров двух проволочек существует вероятность разъединения проволочки меньшего диаметра с соединительным элементом.

Пример. В лабораторных условиях было изготовлено устройство, в которое входили концентрично расположенные двухконтурные многопроволочные системы, содержащие более тысячи натянутых проволочек. При его хранении по прошествии приблизительно одного месяца отсоединилось три проволочки. Восстановление даже одной такой испорченной проволочки, расположенной во внутреннем контуре, приводит к необходимости осуществления ремонтных работ, сложность проведения которых заключается в осуществлении разъединения обоих проволочных контуров без снятия проволочек с токопроводящих деталей и их повреждения. Учитывая то, что разъединение проволочек может произойти непосредственно в процессе проведения эксперимента, исключение возможности такой поломки значительно повысило бы надежность самого устройства.

При исследовании процессов генерации МРИ при схлопывании плазменных лайнеров, создаваемых электрическим взрывом, уничтожается все устройство. Поэтому уничтожение пружин, входящих в состав проволочных сборок, не имеет значения. Но при проведении эксперимента на установках типа "The MAGPIE Generator"(см. http://dorland.pp.ph.ic.uk/magpie/experiments/Generator/html), в ходе эксперимента которых детали устройства, кроме проволочных сборок, остаются не поврежденными, уничтожение пружин является недостатком. Для проведения следующего эксперимента с использованием того же устройства требуется изготовление новых пружин, их соединение с проволочками, для осуществления соединения требуется изготовление новых соединительных элементов.

Известен по патенту РФ №2281568, G21B 1/11, G21B 1/25, Н05Н 1/06, от 01.12.2003, опубл. в БИ №22, 2006 г., способ сборки устройства для получения высокотемпературной плазмы на основе многопроволочного лайнера, заключающийся в том, что с помощью оправки выставляют токопроводящие детали относительно друг друга, обеспечивая соосность, межэлектродное расстояние между ними и угловые положения их канавок для установки проволочек таким образом, чтобы эти угловые положения в плоскости, перпендикулярной общей оси симметрии многопроволочного лайнера, совпадали, после чего устанавливают проволочки, скрепляя их присоединительные элементы с опорными элементами токопроводящих деталей электродов, обеспечивая натяжение каждой проволочки, собранные вместе токопроводящие детали электродов, проволочки и оправку закрепляют на электродах, в конце оправку удаляют.

Недостатком данного способа является то, что его можно использовать только для части технологических приемов при сборке предлагаемого устройства. Для полной сборки такого устройства он не предназначен.

Данные устройство и способ сборки выбраны за прототипы.

Задачей, решаемой группой изобретений, является достижение качественно новой основной технической характеристики: обеспечение возможности повторного использования элементов, обеспечивающих натяжение проволочек в многопроволочной системе. Кроме этого, решаемыми задачами являются увеличение надежности устройства, а также упрощение изготовления и монтажа устройства при его повторном использовании.

Технический результат, достигаемый при использовании групп изобретений, заключается:

- в сохранении элементов многопроволочной системы, обеспечивающих натяжение проволочек, после проведения работы (эксперимента) на устройстве, в случае вхождения его в состав комплекса устройств, аналогичного установке типа "The MAGPIE Generator" (см. http://dorland.pp.ph.ic.uk/magpie/experiments/Generator/html);

- в уменьшении на ~ 30% вероятности повреждения многопроволочной системы из-за исключения наиболее ненадежного соединения между проволочкой и концом пружины (в проволочной сборке, выбранной за прототип, имеется три соединения, одно из них соединение проволочки с пружиной). Обеспечено исключением пружины из состава проволочной сборки и установкой ее на одной из токопроводящих деталях электродов (исполнение 1) или свободным размещением пружины (исполнение 2) на проволочке между присоединительными элементами;

- в упрощении изготовления устройства и его сборки при повторном использовании. Обеспечено получением возможности многократно использовать одни и тех же пружины (исполнение 1) для натяжения проволочек. В результате чего отсутствует необходимость их вновь изготавливать и монтировать.

Указанный выше технический результат достигается тем, что:

- в устройстве (вариант 1) для получения высокотемпературной плазмы на основе многопроволочного лайнера, содержащем систему прямолинейных токопроводящих проволочек, соединенных с токопроводящими деталями электродов и расположенных между ними по образующим цилиндра токопроводящих деталей, каждая из проволочек снабжена двумя присоединительными элементами и пружиной, первый присоединительный элемент скреплен с опорным элементом токопроводящей детали одного из двух электродов, на токопроводящей детали другого электрода выполнены гнезда, образованные двумя сопряженными друг с другом деталями. При этом на одной из сопряженных поверхностей этих деталей выполнены пазы, количество которых соответствует числу установленных проволочек. Каждая пружина в виде консоли, выполненная с возможностью работы на изгиб, одним концом закреплена в гнезде, а на свободном ее конце выполнен опорный элемент, с которым скреплен второй присоединительный элемент проволочки. Пружина может быть выполнена в виде стержня. Пружина может быть витой;

- в устройстве (вариант 2) для получения высокотемпературной плазмы на основе многопроволочного лайнера, содержащем систему прямолинейных токопроводящих проволочек, соединенных с токопроводящими деталями электродов и расположенных между ними по образующим цилиндра токопроводящих деталей, каждая из проволочек снабжена двумя присоединительными элементами и пружиной, первый присоединительный элемент скреплен с опорным элементом токопроводящей детали одного из двух электродов, на токопроводящей детали другого электрода выполнены гнезда, образованные двумя сопряженными друг с другом деталями. При этом на одной из сопряженных поверхностей этих деталей выполнены пазы, количество которых соответствует числу установленных проволочек. Каждая витая пружина, выполненная с возможностью работы на закручивание, одним концом закреплена в гнезде, а на свободном ее конце выполнен опорный элемент, с которым скреплен второй присоединительный элемент проволочки. Конец пружины, закрепленный в гнезде, может быть выполнен в виде стержня;

- в устройстве (вариант 3) для получения высокотемпературной плазмы на основе многопроволочного лайнера, содержащем систему прямолинейных токопроводящих проволочек, соединенных с токопроводящими деталями электродов и расположенных между ними по образующим цилиндра токопроводящих деталей, каждая из проволочек снабжена двумя присоединительными элементами и пружиной, первый присоединительный элемент скреплен с опорным элементом токопроводящей детали, одного из двух электродов, на токопроводящей детали другого электрода выполнена кольцевая канавка. Каждая витая пружина, выполненная с возможностью работы на закручивание, одним концом, сформированным из отогнутого витка, закреплена в кольцевой канавке, а на свободном ее конце сформирован опорный элемент, с которым скреплен второй присоединительный элемент проволочки;

- в устройстве (вариант 4) для получения высокотемпературной плазмы на основе многопроволочного лайнера, содержащем систему прямолинейных токопроводящих проволочек, соединенных с токопроводящими деталями электродов и расположенных между ними по образующим цилиндра токопроводящих деталей, каждая из проволочек снабжена двумя присоединительными элементами и пружиной, первый присоединительный элемент скреплен с опорным элементом токопроводящей детали одного из двух электродов, на токопроводящей детали другого электрода выполнены гнезда, образованные двумя сопряженными друг с другом деталями. При этом на одной из сопряженных поверхностей этих деталей выполнены пазы, количество которых в два раза меньше количества установленных проволочек. Каждая пружина U-образной формы в виде двух консолей с различной длиной плеч, выполненная с возможностью работы на изгиб консоли большей длины, сдвоенным концом закреплена в гнезде. На ее свободных концах обоих плеч сформированы опорные элементы. Опорные элементы одной пружины расположены в различных плоскостях таким образом, что скрепленные с ними присоединительные элементы двух проволочек установлены в соседних канавках токопроводящей детали. Пружины расположены на обеих токопроводящих деталях электродов таким образом, что первый присоединительный элемент каждой проволочки скреплен с опорным элементом на коротком плече одной пружины, а второй присоединительный элемент - с опорным элементом на длинном плече другой пружины;

- в устройстве (вариант 5) для получения высокотемпературной плазмы на основе многопроволочного лайнера, содержащем систему прямолинейных токопроводящих проволочек, соединенных с токопроводящими деталями электродов и расположенных между ними по образующим цилиндра токопроводящих деталей, каждая из проволочек снабжена двумя присоединительными элементами и пружиной. Первый присоединительный элемент скреплен с опорным элементом токопроводящей детали одного из двух электродов. Опорные элементы на токопроводящей детали одного из электродов выполнены в виде витой спирали с состыкованными концами и с количеством полных витков, равным количеству устанавливаемых на токопроводящую деталь проволочек, уложенной в кольцевую канавку. Которая выполнена со сходящимися кромками, расстояние между которыми меньше ширины канавки, при этом ширина канавки соразмерна размеру наружного диаметра спирали. Вторые присоединительные элементы каждой проволочки, так же как и ее первые присоединительные элементы, скреплены с одним из витков второй спирали;

- в устройстве (вариант 6) для получения высокотемпературной плазмы на основе многопроволочного лайнера, содержащем систему прямолинейных токопроводящих проволочек, соединенных с токопроводящими деталями электродов и расположенных между ними по образующим цилиндра токопроводящих деталей. Каждая из проволочек снабжена двумя присоединительными элементами и пружиной. Первый присоединительный элемент скреплен с опорным элементом токопроводящей детали одного из двух электродов. Витая пружина выполнена свободно установленной на проволочке между двумя ее присоединительными элементами. Второй присоединительный элемент проволочки скреплен с опорным элементом токопроводящей детали другого электрода через пружину, которая расположена в сжатом состоянии между опорным элементом и вторым присоединительным элементом;

- в способе сборки устройства для получения высокотемпературной плазмы на основе многопроволочного лайнера (вариант 1), заключающемся в том, что с помощью оправки выставляют токопроводящие детали относительно друг друга. Обеспечивая соосность, межэлектродное расстояние между ними и угловые положения их канавок для установки проволочек таким образом, чтобы эти угловые положения в плоскости, перпендикулярной общей оси симметрии многопроволочного лайнера, совпадали. После чего устанавливают проволочки, скрепляя их присоединительные элементы с опорными элементами токопроводящих деталей электродов, обеспечивая натяжение каждой проволочки. Собранные вместе токопроводящие детали электродов, проволочки и оправку закрепляют на электродах. В конце оправку удаляют. Вначале формируют гнезда, соединив по две детали на каждом электроде, и выставляют эти гнезда относительно канавок, выполненных на токопроводящей детали электрода для установки проволочек, таким образом, чтобы их угловые положения относительно общей оси симметрии совпадали. Затем закрепляют пружины в гнездах. При скреплении присоединительных элементов проволочек с опорными элементами пружин последние изгибают, а после выполнения скрепления отпускают, обеспечивая при этом натяжение каждой проволочки;

- в способе сборки устройства для получения высокотемпературной плазмы на основе многопроволочного лайнера (вариант 2), заключающемся в том, что с помощью оправки выставляют токопроводящие детали относительно друг друга. Обеспечивая соосность, межэлектродное расстояние между ними и угловые положения канавок для установки проволочек таким образом, чтобы эти положения в плоскости, перпендикулярной общей оси симметрии многопроволочного лайнера, совпадали. После чего устанавливают проволочки, скрепляя их присоединительные элементы с опорными элементами токопроводящих деталей электродов, обеспечивая натяжение каждой проволочки. Собранные вместе токопроводящие детали электродов, проволочки и оправку закрепляют на электродах. В конце оправку удаляют. Вначале с помощью приспособления выставляют пружины относительно канавок для установки проволочек, выполненных на токопроводящей детали электрода, таким образом, чтобы угловые положения пружин и канавок для установки проволочек в плоскости, перпендикулярной общей оси симметрии многопроволочного лайнера, совпадали. Закрепляют пружины в кольцевых канавках на токопроводящей детали одного электрода. Затем повторяют это же на токопроводящей детали другого электрода. При скреплении присоединительных элементов проволочек с опорными элементами пружин последние изгибают, а после выполнения скрепления отпускают, обеспечивая при этом натяжение каждой проволочки;

- в приспособлении для закрепления пружин на токопроводящей детали, содержащем каретку, сопряженную с направляющим элементом, крепежные элементы и съемники, при этом в каретке выполнены гнезда для ориентации и удержания пружин, а направляющий элемент выполнен с возможностью соосного соединения с токопроводящей деталью. Крепежный элемент может быть выполнен в виде гайки, свинченной с резьбовым концом направляющего элемента, а съемники - в виде, по меньшей мере, двух цилиндрических стержней с резьбовыми концами, ввинченными в резьбовые отверстия каретки, с возможностью взаимодействия их торцевых поверхностей с токопроводящей деталью. Гнезда для ориентации и удержания пружин могут быть выполнены в виде кольца с радиальными пазами, количество которых равно количеству пружин, скрепляемых с токопроводящей деталью. При этом кольцо может быть установлено между кареткой и вторым кольцом.

Закрепление пружин в гнездах на токопроводящих деталях электродов обеспечило возможность повторно использовать их при проведении последующих работ. Образование гнезд двумя деталями, сопряженными друг с другом, на одной из сопряженных поверхностей которых выполнены пазы, количество которых соответствует числу установленных проволочек, обеспечило возможность закрепления одного из концов каждой пружины. Выполнение пружин в виде консолей с возможностью работы на изгиб (вариант 1) позволило использовать их свободные концы для формирования на них опорных элементов. Выполнение на свободных концах пружин опорных элементов, с которыми скреплены вторые присоединительные элементы проволочек, обеспечило высокую надежность соединения между ними (варианты 1, 2, 3). Выполнение витых пружин с возможностью работы на закручивание (вариант 2) позволило обеспечить больший рабочий ход, упростив тем самым осуществление скрепления опорного элемента токопроводящей детали с присоединительным элементом проволочки. Кроме этого, такое исполнение пружин также позволило использовать их свободные концы для формирования на них опорных элементов. Выполнение одного из концов витой пружины в виде стержня обеспечило возможность ее закрепления идентично закреплению, примененному в устройстве по варианту 1. Закрепление пружин в кольцевой канавке на токопроводящей детали другого электрода (вариант 3) обеспечило упрощение конструкции из-за отпавшей необходимости выполнять большое количество гнезд, количество которых может превышать тысячу на каждую токопроводящую деталь электрода. Для этого на витой пружине, выполненной с возможностью работы на закручивание, закрепленный конец сформирован из отогнутого витка. Выполнение пружин с U-образной формой, образовавших по две консоли с различной длиной плеч с возможностью работы на изгиб консоли большей длины (вариант 4), обеспечило упрощение конструкции устройства путем формирования на обоих концах опорных элементов при их изготовлении. Количество опорных элементов, так же как и гнезд, может превышать тысячу на каждую токопроводящую деталь электрода. Формирование опорных элементов одной пружины расположенными в различных плоскостях таким образом, что скрепленные с ними присоединительные элементы двух проволочек установлены в соседних канавках токопроводящей детали, обеспечило их работоспособность. Выполнение пружин, расположенных на обеих токопроводящих деталях электродов таким образом, что присоединительные элементы каждой проволочки скреплены с опорными элементами, выполненными на длинном плече и коротком плече разных пружин, обеспечило скрепление первого присоединительного элемента проволочки с жесткой опорой, а второго присоединительного элемента проволочки - с подпружиненной опорой. Выполнение опорных элементов на токопроводящей детали электрода в виде витой спирали с количеством полных витков спирали, равным количеству устанавливаемых на токопроводящие детали проволочек, и состыкованными концами, уложенной в кольцевую канавку, расположенную на одной из поверхностей токопроводящей детали (вариант 5), обеспечило упрощение конструкции применением простого приема для формирования опор. Выполнение расстояния между кромками меньше ширины канавки, ширина которой соразмерна размеру наружного диаметра спирали, обеспечило возможность удержания спирали в кольцевой канавке при зацеплении присоединительных элементов проволочек за ее витки. Скрепление присоединительных элементов каждой проволочки с один из витков спирали обеспечило высокую надежность их соединения. Выполнение витых пружин свободно установленными на проволочках между присоединительными элементами обеспечило увеличение надежности путем отпавшей необходимости выполнять соединение между пружиной и проволочкой. Закрепление пружины в сжатом состоянии между опорными элементами другого электрода и вторыми присоединительными элементами проволочки (вариант 6) обеспечило постоянное натяжение проволочки. Формирование вначале гнезд соединением по две детали на каждом электроде (способ, вариант 1) обеспечило возможность закрепления пружин на токопроводящей детали электрода. Выставление этих гнезд относительно канавок, выполненных на токопроводящей детали электрода для установки проволочек, таким образом, чтобы их угловые положения относительно общей оси симметрии совпадали, обеспечило возможность установки проволочек и их надежное удержание в канавках на токопроводящей детали электрода. Закрепление пружин в гнездах обеспечено выполнением предыдущих двух операций. Изгибание пружин обеспечивает скрепление присоединительных элементов проволочек с опорными элементами без повреждения (обрыва) проволочек (способ, варианты 1, 2). Последующий поочередный отпуск пружин обеспечивает выбор слабины и натяжение каждой проволочки. Выставление вначале с помощью приспособления пружин относительно канавок для установки проволочек, выполненных на токопроводящей детали электрода, таким образом, чтобы угловые положения пружин и канавок для установки проволочек в плоскости, перпендикулярной общей оси симметрии многопроволочного лайнера, совпадали (способ, вариант 2), обеспечило упрощение сборки многопроволочного лайнера. Закрепление пружин в кольцевых канавках на токопроводящей детали одного электрода обеспечено выполнением предыдущей операции. Повторение этих же двух операций на токопроводящей детали другого электрода обеспечивает увеличение количества проволочек, устанавливаемых на токопроводящие детали электродов. Выполнение каретки, сопряженной с направляющим элементом (приспособление), обеспечило возможность установки пружин в кольцевой канавке токопроводящей детали электрода. Выполнение направляющего элемента с возможностью соосного соединения с токопроводящей деталью электрода обеспечило возможность углового ориентирования пружин при их установке в кольцевую канавку. Снабжение приспособления крепежными элементами обеспечило удержание пружин после установки их в нужном угловом положении при их закреплении в кольцевой канавке. Снабжение приспособления съемниками обеспечило при его удалении разъединение с пружинами.

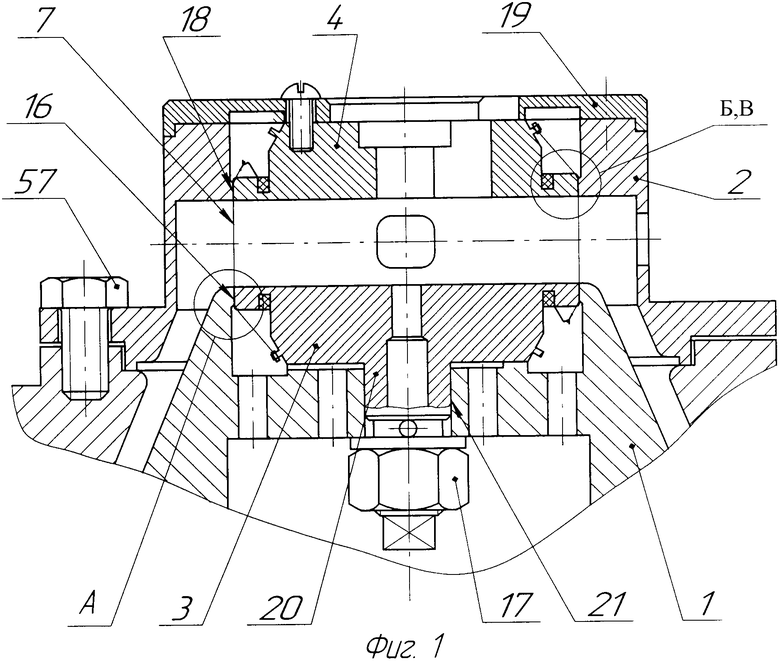

На фиг.1 показано устройство для получения высокотемпературной плазмы на основе многопроволочного лайнера; на фиг.2 - то же, проволочка, установленная в канавке токопроводящей детали первого электрода, выносной элемент А; на фиг.3 - то же, проволочка, установленная в канавке токопроводящей детали второго электрода, выносной элемент Б; на фиг.4 - то же, скрепление присоединительного элемента проволочки с опорным элементом токопроводящей детали электрода, выносной элемент В; на фиг.5 - то же, проволочка, установленная на токопроводящих деталях с помощью пружины в виде консоли, выполненной с возможностью работы на изгиб, выносной элемент Г (вариант 1, исполнение 1); на фиг.6 - то же, проволочка с двумя присоединительными элементами; на фиг.7 - то же, концы пружин, закрепленные в гнездах на токопроводящей детали электрода, сеч. Д - Д; на фиг.8 - то же, проволочка, установленная на токопроводящей детали с помощью пружины в виде консоли, выполненной с возможностью работы на изгиб (вариант 1, исполнение 2); на фиг.9 - то же, проволочка, установленная на токопроводящей детали с помощью пружины в виде консоли, работающей на изгиб (вариант 1, исполнение 3); на фиг.10 - то же, концы пружин, закрепленные в гнездах на токопроводящей детали электрода, сеч. Е - Е; на фиг.11 - то же, проволочка, установленная на токопроводящей детали с помощью витой пружины, выполненной с возможностью работы на закручивание (вариант 2, исполнение 1); на фиг.12 - то же, проволочка, установленная на токопроводящей детали с помощью витой пружины, выполненной с возможностью работы на закручивание (вариант 2, исполнение 2); на фиг.13 - то же, витая пружина, выполненная с возможностью работы на закручивание, закрепленная в кольцевой канавке на токопроводящей детали (вариант 3, исполнение 1); на фиг.14 - то же, витая пружина, выполненная с возможностью работы на закручивание, закрепленная в кольцевой канавке на токопроводящей детали (вариант 3, исполнение 2); на фиг.15 - то же, две проволочки, установленные на токопроводящей детали с помощью пружины U-образной формы в виде двух консолей с различной длиной плеч, выполненной с возможностью работы на изгиб консоли большей длины (вариант 4); на фиг.16 - то же, опорные элементы на токопроводящей детали электрода, выполненные в виде витой спирали (вариант 5); на фиг.17 - то же, проволочка с двумя присоединительными элементами (вариант 6, исполнение 1); на фиг.18 - то же, проволочка с двумя присоединительными элементами (вариант 6, исполнение 2); на фиг.19 - то же, проволочка с двумя присоединительными элементами и пружиной, установленная на токопроводящей детали (вариант 6, исполнение 2); на фиг.20 - приспособление для закрепления пружин на токопроводящей детали; на фиг.21 - то же, вид снизу; на фиг.22 - то же, выносной элемент Ж.

Устройство содержит электрод 1 и электрод 2. На электроде 1 закреплена токопроводящая деталь 3, а на электроде 2 - токопроводящая деталь 4. На токопроводящих деталях 3 и 4 выполнены канавки 5 (см. фиг.2) и 6 (см. фиг.3), в которых установлены проволочки 7.

Электроды 1 и 2 могут быть подключены к импульсному генератору тока (не показан) или входить в состав установки, аналогичной установке типа "The MAGPIE Generator" (см. http://dorland.pp.ph.ic.uk/magpie/experiments/Generator/html).

Конструкция токопроводящих деталей 3 и 4, выбор их размеров и расположение относительно друг друга выполняется аналогично описанной в описании к патенту РФ №2281568 конструкции токопроводящих деталей, выбору их размеров и расположению относительно друг друга. Токопроводящие детали 3 и 4 снабжены опорными элементами 8 (см. фиг.4 и 5). При этом опорные элементы независимо от их конструктивного исполнения смещены относительно цилиндрического каркаса, образованного проволочками. Проволочка 7 снабжена присоединительными элементами 9 и 10 (см. фиг.6). Присоединительный элемент 9 скреплен с опорным элементом 8. Опорный элемент выполнен следующим образом. На токопроводящей детали выполнен круговой опорный выступ, в котором равномерно по окружности сформированы прорези, количество которых равно количеству устанавливаемых проволочек 7.

Каждый присоединительный элемент 9 вставлен своей тонкой частью в прорезь, а толстая его часть не позволяет ему под действием усилия натяжения, приложенного к проволочке 7, разъединиться с опорным элементом 8.

В устройстве (вариант 1, см. фиг.1) пружина 11, выполненная в виде стержня из проволоки круглого сечения, используется для натяжения проволочки 7. Закрепленная одним концом на токопроводящей детали 3 (или 4) пружина 11 образовала консоль, имеющую возможность работы на изгиб. Гнездо, в котором закреплен конец пружины 11 (вариант 1, исполнение 1, см. фиг.5), образовано деталью 12, на цилиндрической поверхности которой выполнены пазы и сопряженной этой поверхностью с цилиндрической поверхностью токопроводящей детали 3 (или 4). Количество пазов в детали 12 соответствует числу проволочек 7, установленных на токопроводящих деталях 3 и 4. На свободном конце пружины 11 выполнен "крючок", который выполняет функцию опорного элемента 13. Причем в присоединительном элементе 10 выполнено отверстие. В скрепленном положении "крючок" опорного элемента 13 продет через отверстие присоединительного элемента 10.

Гнезда в токопроводящей детали 4 образованы с помощью детали 14, которая выполнена идентичной детали 12.

Выполнение в системе прямолинейных токопроводящих проволочек устройства их натяжения, присоединительных элементов проволочек, опорных элементов токопроводящих деталей, скрепление присоединительных элементов с опорными элементами может быть выполнено различными техническими решениями.

Аналогичным вышеописанному (см. фиг.4) исполнению пружины, ее закреплению с образованием консоли является техническое решение, приведенное на фиг.8 (вариант 1, исполнение 2). Пружина 15, выполненная в виде стержня из проволоки круглого сечения, используется для натяжения проволочки 16. Закрепленная на токопроводящей детали 17 пружина 15 образовала консоль, имеющую возможность работы на изгиб. Гнездо, в котором закреплен конец пружины 15 (аналогичное гнездо показано на фиг.7), образовано деталью 18, на конической поверхности которой выполнены пазы и сопряженной этой поверхностью с конической поверхностью токопроводящей детали 17. Количество пазов в детали 18 соответствует числу проволочек 16, установленных на токопроводящей детали 17. На свободном конце пружины 15 выполнен "крючок", который выполняет функцию опорного элемента 19. Причем в присоединительном элементе 20 проволочки 16 выполнено отверстие. Для фиксации положения пружины 15 в плоскости, проходящей через центр симметрии проволочного цилиндрического каркаса и проволочку, натяжение которой обеспечивает данная пружина, на токопроводящей детали выполнен направляющий паз 21. В скрепленном положении "крючки" опорного элемента 19 и присоединительного элемента 20 сцеплены друг с другом.

Выполнение присоединительного элемента проволочки с "крючком" не имеет преимуществ перед выполнением присоединительного элемента проволочки с отверстием.

Аналогичным вышеописанному (см. фиг.4) исполнению пружины, ее закреплению с образованием консоли является техническое решение, приведенное на фиг.9 и 10 (вариант 1, исполнение 3). Пружина 22, выполненная витой из проволоки круглого сечения, используется для натяжения проволочки 23. Закрепленная на токопроводящей детали 24 пружина 22 образовала консоль, имеющую возможность работы на изгиб. Гнездо, в котором закреплен конец пружины 22 (см. фиг.10), образовано деталью 25, на цилиндрической поверхности которой выполнены пазы и сопряженной этой поверхностью с цилиндрической поверхностью токопроводящей детали 24. Количество пазов в детали 25 соответствует числу проволочек 23, установленных на токопроводящей детали 24. На свободном конце винтовой пружины отогнут виток, который выполняет функцию опорного элемента 26. Причем в присоединительном элементе 27 выполнено отверстие. В скрепленном положении "крючок" опорного элемента 26 продет через отверстие присоединительного элемента 26 проволочки 23.

В устройстве (вариант 2, исполнение 1, см. фиг.11) витая пружина 28 из проволоки круглого сечения выполнена с возможностью работы на закручивание. Пружина 28 используется для натяжения проволочки 29. Один конец пружины 28 закреплен на токопроводящей детали 30, а на втором конце выполнен "крючок" опорного элемента 31. Гнездо, в котором закреплен конец пружины 28, образовано деталью 32, на цилиндрической поверхности которой выполнены пазы и сопряженной этой поверхностью с цилиндрической поверхностью токопроводящей детали 30. Количество пазов в детали 30 соответствует числу проволочек 29, установленных на токопроводящей детали 30. Причем в присоединительном элементе 33 выполнено отверстие. В скрепленном положении "крючок" опорного элемента 31 продет через отверстие присоединительного элемента 33 проволочки 29.

Аналогичным вышеописанному (см. фиг.11) исполнению витой пружины, ее закреплению является техническое решение, приведенное на фиг.12 (вариант 2, исполнение 2). Витая пружина 34 из проволоки круглого сечения выполнена с возможностью работы на закручивание. Пружина 34 используется для натяжения проволочки 35. Один конец пружины 34 закреплен на токопроводящей детали 36, а на втором конце выполнен "крючок" опорного элемента 37. Гнездо, в котором закреплен конец пружины 34, образовано деталью 38, на цилиндрической поверхности которой выполнены пазы и сопряженной этой поверхностью с цилиндрической поверхностью токопроводящей детали 36. Количество пазов в детали 38 соответствует числу проволочек 35, установленных на токопроводящей детали 36. Причем в присоединительном элементе 39 выполнено отверстие. Для фиксации положения пружины 34 в плоскости, проходящей через центр симметрии проволочного цилиндрического каркаса и проволочки 35, натяжение которой обеспечивает данная пружина, на токопроводящей детали выполнен направляющий паз 40. В скрепленном положении "крючок" опорного элемента 37 продет через отверстие присоединительного элемента 39 проволочки 35.

В устройстве (вариант 3, исполнение 1, см. фиг.13) у витой пружины 41 из проволоки круглого сечения один конец выполнен в виде отогнутого витка, закрепленного в кольцевой канавке 43 на токопроводящей детали 42. На втором конце пружины 50 выполнен "крючок" опорного элемента 44. Витая пружина 41 из проволоки круглого сечения выполнена с возможностью работы на закручивание. Пружина 41 используется для натяжения проволочки 45. В скрепленном положении "крючок" опорного элемента 44 продет через отверстие присоединительного элемента 46 проволочки 45.

Кольцевая канавка на токопроводящей детали может выполняться с помощью различных технических решений, например, она может выполняться непосредственно в токопроводящей детали 42 или в виде отдельной детали 47 (вариант 3, исполнение 2, см. фиг.14), закрепленной на токопроводящей детали 48.

В устройстве (вариант 4, см. фиг.15) токопроводящие детали обоих электродов снабжены пружинами 49 U-образной формы. Пружина 49, выполненная из проволоки круглого сечения, используется для натяжения проволочек 50 (изображена оборванной) и 51. Гнездо, в котором закреплен сдвоенный конец пружины 49, образовано деталью, на цилиндрической поверхности которой выполнены пазы и сопряженной этой поверхностью с цилиндрической поверхностью детали, выполненной в форме кольца. Количество гнезд, образованных пазами, выполненными на одной из сопряженных поверхностей деталей 52 или 53, в два раза меньше количества проволочек 50 и 51 (их суммы), установленных на токопроводящих деталях обоих электродов. Каждая пружина 49, закрепленная в гнезде на токопроводящих деталях одного из электродов, образовала две консоли с различной длиной плеч. При этом консоль большей длины имеет возможность работы на изгиб, а консоль меньшей длины не имеет такой возможности. На свободных концах плеч пружины 49 сформированы опорные элементы 54 и 55. Опорные элементы 54 и 55 расположены в различных плоскостях таким образом, что скрепленные с ними присоединительные элементы 56 и 57 двух проволочек 50 и 51 установлены в соседних канавках токопроводящих деталей (не показано). В присоединительных элементах 56 и 57 выполнены отверстия. В скрепленном положении "крючки" опорных элементов 54 и 55 продеты через отверстия присоединительных элементов 56 и 57. Пружины 49 расположены на обеих токопроводящих деталях электродов таким образом, что присоединительные элементы каждой проволочки скреплены с опорными элементами, выполненными на длинном и коротком плечах разных пружин.

В устройстве (вариант 5, см. фиг.16) опорные элементы на токопроводящей детали выполнены в виде витой спирали 58 из проволоки круглого сечения. Спираль 58, уложенная в кольцевую канавку 59, выполненную на одной из поверхностей токопроводящей детали, состыкована своими концами друг с другом. При этом ширина М канавки 59 выполнена соразмерной размеру диаметра d спирали 58. Для исключения возможности выхода спирали 58 из канавки 59 выпуклые грани кольцевой канавки выполнены в виде двух противолежащих выступов, расстояние N между которыми меньше ширины М канавки 59. Количество полных витков спирали 58 равно количеству устанавливаемых на токопроводящие детали проволочек 60. Каждый из витков спирали 58 является опорным элементом для одной из общего числа проволочек 60. В скрепленном положении "крючок" присоединительного элемента 61 зацеплен за один из витков спирали 58.

В устройстве (вариант 6, см. фиг.17) витая пружина 62 свободно установлена на проволочке 63 между присоединительными элементами 64 и 65. В системе прямолинейных токопроводящих проволочек 63 каждая из проволочек соединена с токопроводящими деталями электродов. Присоединительные элементы 64 и 65 скреплены с опорными элементами токопроводящих деталей электродов. При этом все пружины 62 размещены в сжатом состоянии между опорными элементами электрода и вторыми присоединительными элементами проволочек 63.

Аналогичным вышеописанному (см. фиг.18) исполнению пружины и ее установке на проволочке является техническое решение, изображенное на фиг.14. Пружина 66 свободно установлена на проволочке 67 между присоединительными элементами 68 и 69. Основным отличием является выполнение на присоединительном элементе 69 у него направляющей части, которая не позволяет пружине 66 при ее сжатии выгибаться (отклоняться от оси симметрии опорного элемента).

Пример скрепления опорного элемента 70 токопроводящей детали с присоединительным элементом 71 проволочки 72 и свободно установленной на ней пружины 73 показан на фиг.19.

Приспособление для закрепления пружин на токопроводящей детали содержит каретку 74, сопряженную с направляющим элементом 75, крепежные элементы 76 и съемники 77. В каретке 74 выполнены гнезда для ориентации и удержания пружин. Направляющий элемент 75 выполнен с возможностью соосного соединения с токопроводящей деталью.

Крепежный элемент 76 выполнен в виде гайки, свинченной с резьбовым концом направляющего элемента 75, а съемники 77 - в виде, по меньшей мере, двух цилиндрических стержней с резьбовыми концами, ввинченными в резьбовые отверстия каретки 74, с возможностью взаимодействия их торцевых поверхностей с токопроводящей деталью.

Гнезда для ориентации и удержания пружин выполнены в виде кольца 78 с радиальными пазами, количество которых равно количеству пружин, скрепляемых с токопроводящей деталью. При этом кольцо 78 установлено между кареткой 74 и вторым кольцом 79.

В способе сборки (вариант 1) устройства для получения высокотемпературной плазмы на основе многопроволочного лайнера (см. фиг.4) вначале формируют гнезда, соединив по две детали 3 и 12 на каждом электроде. Одновременно выставляют гнезда относительно канавок 5, выполненных на токопроводящей детали электрода 3 для установки проволочек 7. При этом гнезда выставляют таким образом, чтобы их угловые положения в плоскости, перпендикулярной общей оси симметрии многопроволочного лайнера, совпадали с угловыми положениями канавок 5. Затем закрепляют пружины 11 в этих гнездах.

Повторяют операции по формированию гнезд и закреплению пружин с помощью детали 14 на токопроводящей детали 4 другого электрода.

В случае выполнения кольцевой канавки в токопроводящей детали в ней закрепляют деталь, выполненную в виде кольца, на наружной цилиндрической поверхности которого выполнены пазы (см. фиг.5, 8, 9 и 12). В случае выполнения двух деталей в виде колец, на одной из которых на сопрягаемой поверхности выполнены пазы, их соединяют между собой (см. фиг.11). При закреплении деталей гнезда выставляют таким образом, чтобы их угловые положения в плоскости, перпендикулярной общей оси симметрии многопроволочного лайнера, совпадали с угловыми положениями канавок на токопроводящей детали.

С помощью оправки (см. описание к патенту РФ №2281568) выставляют токопроводящие детали относительно друг друга. Обеспечивая соосность, межэлектродное расстояние между ними и угловые положения канавок для установки проволочек таким образом, чтобы эти положения в плоскости, перпендикулярной общей оси симметрии многопроволочного лайнера, совпадали. После чего устанавливают проволочки, скрепляя их присоединительные элементы с опорными элементами токопроводящих деталей электродов. При скреплении соединительных элементов проволочек с опорными элементами пружин последние изгибают, а после выполнения скрепления отпускают, обеспечивая при этом натяжение каждой проволочки.

Вышеописанным способом собираются и устройства, изображенные на фиг.8, 9, 11, 12 и 15.

В способе сборки (вариант 2) устройства для получения высокотемпературной плазмы на основе многопроволочного лайнера (см. фиг.14) вначале с помощью приспособления (см. ниже) выставляют пружины 50 относительно канавок (для установки проволочек 54) на токопроводящей детали 51. Выставляют таким образом, чтобы угловые положения пружин 50 и канавок, выполненных на токопроводящей детали 51 электрода, в плоскости, перпендикулярной общей оси симметрии многопроволочного лайнера, совпадали. После чего закрепляют пружины 50 в кольцевых канавках на токопроводящей детали одного электрода. Закрепление пружин 50 может осуществляться, например, заливкой в канавку клея. Затем повторяют эти же операции на токопроводящей детали другого электрода (не показано).

С помощью оправки выставляют токопроводящие детали разных электродов относительно друг друга. Обеспечивая соосность, межэлектродное расстояние между ними и угловые положения канавок для установки проволочек таким образом, чтобы эти положения в плоскости, перпендикулярной общей оси симметрии многопроволочного лайнера, совпадали. После чего устанавливают проволочки 54, скрепляя их присоединительные элементы 42 с опорными элементами токопроводящих деталей электродов. При скреплении присоединительных элементов проволочек 54 с опорными элементами 53 пружин 50 концы последних изгибают, а после выполнения скрепления отпускают, обеспечивая при этом натяжение каждой проволочки 54.

Вышеописанным способом собирается и устройство, изображенное на фиг.15.

Приспособление для закрепления пружин на токопроводящей детали работает следующим образом.

Пружины 50 вставляются в гнезда, образованные деталями 74, 78 и 79. Вставленные в гнезда пружины 50 за счет своего сжатия удерживаются в канавках. Затем каретку 74 с помощью направляющего элемента 75, смонтированного на токопроводящей детали 51, подводят к этой детали. Пружины входят в кольцевую канавку токопроводящей детали 51. Поворотом каретки 74 вокруг оси направляющего элемента 75 совмещают угловые положения пружин, расположение которых задано гнездами приспособления, с угловыми положениями канавок (для установки проволочек 54) токопроводящей детали 51. После их совмещения каретку фиксируют крепежным элементом (гайкой) 76. После заливки канавки клеем и его затвердевания осуществляют отделение приспособления от пружин 50. Данное отделение осуществляют с помощью съемников 77 (винтами отжимают каретку от токопроводящей детали).

Использование группы изобретений позволило:

- сохранять элементы системы натяжения многопроволочного лайнера после проведения работы (эксперимента) на устройстве в случае вхождения его в состав комплекса устройств, аналогичного установке типа "The MAG-PIE Generator" (см. http://dorland.pp.ph.ic.uk/magpie/experiments/Generator/ html);

- уменьшить как минимум на ~ 30% вероятность повреждения многопроволочной системы из-за исключения наиболее ненадежного соединения между проволочкой и концом пружины (в проволочной сборке, выбранной за прототип, имеется три соединения). Обеспечено исключением пружины из состава проволочной сборки и установки ее на одной из токопроводящих деталях электродов (исполнение 1), а также свободным размещением пружины (исполнение 2) на проволочке между присоединительными элементами;

- упростить изготовление устройства и его сборки при повторном использовании. Обеспечено получением возможности многократно использовать одни и тех же пружины (исполнение 1) для натяжения проволочек. В результате чего отсутствует необходимость их изготавливать и монтировать при повторном использовании.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ НА ОСНОВЕ МНОГОПРОВОЛОЧНОГО ЛАЙНЕРА, СПОСОБ СБОРКИ УСТРОЙСТВА И ПРИСПОСОБЛЕНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2388193C1 |

| ПРОВОЛОЧНЫЙ ЛАЙНЕР (ВАРИАНТЫ), СПОСОБ СБОРКИ ПРОВОЛОЧНОГО ЛАЙНЕРА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ СКРЕПЛЕНИЯ ДЕТАЛЕЙ | 2005 |

|

RU2291502C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ НА ОСНОВЕ МНОГОПРОВОЛОЧНОГО ЛАЙНЕРА, СПОСОБ СБОРКИ УСТРОЙСТВА, ПРИСПОСОБЛЕНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, СПОСОБ РАЗБОРКИ УСТРОЙСТВА И ПРИСПОСОБЛЕНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2388079C1 |

| ПЛАЗМЕННЫЙ ЛАЙНЕР (ВАРИАНТЫ) И СПОСОБ СБОРКИ ПЛАЗМЕННОГО ЛАЙНЕРА (ВАРИАНТЫ), УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2281568C2 |

| ПРЕЦИЗИОННЫЙ МНОГОПРОВОЛОЧНЫЙ ЛАЙНЕР | 2017 |

|

RU2643167C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ НА ОСНОВЕ МНОГОПРОВОЛОЧНОГО ЛАЙНЕРА | 2002 |

|

RU2222120C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПЛОТНОЙ ВЫСОКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ В Z-ПИНЧЕ | 2006 |

|

RU2315449C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ | 2002 |

|

RU2231935C2 |

| Позиционно-чувствительный детектор тепловых и холодных нейтронов от компактного исследуемого образца | 2023 |

|

RU2816244C1 |

| Позиционно-чувствительный газовый детектор тепловых и холодных нейтронов | 2022 |

|

RU2797497C1 |

Группа изобретений относится к физике высоких плотностей энергии и термоядерного синтеза, может использоваться при получении мощных потоков мягкого рентгеновского излучения. Устройство для получения высокотемпературной плазмы на основе многопроволочного лайнера содержит систему прямолинейных токопроводящих проволочек. Они соединены с токопроводящими деталями электродов и расположены между ними по образующим цилиндра. Каждая из проволочек снабжена двумя присоединительными элементами и пружиной. В зависимости от варианта исполнения устройства пружина может быть выполнена витой, в виде стержня, U-образной формы. Варьируется количество проволочек и способ их крепления. Способ сборки устройства заключается в выставлении токопроводящих деталей с помощью оправки, межэлектродного расстояния между ними, углового положения канавок и последующей установке проволочек. Собранные вместе токопроводящие детали электродов, проволочки и оправку закрепляют на электродах. Оправку удаляют. До начала сборки с помощью приспособления выставляют пружины относительно канавок на токопроводящей детали обоих электродов для установки проволочек и закрепляют. Приспособление для закрепления пружин на токопроводящей детали содержит каретку, крепежные элементы и съемники. В каретке выполнены гнезда для ориентации и удержания пружин. Группа изобретений позволяет повысить надежность лайнера, упростить его изготовление и монтаж при повторном использовании. 9 н. и 5 з.п. ф-лы, 22 ил.

1. Устройство для получения высокотемпературной плазмы на основе многопроволочного лайнера, содержащее систему прямолинейных токопроводящих проволочек, соединенных с токопроводящими деталями электродов и расположенных между ними по образующим цилиндра токопроводящих деталей, каждая из проволочек снабжена двумя присоединительными элементами и пружиной, первый присоединительный элемент скреплен с опорным элементом токопроводящей детали одного из двух электродов, отличающееся тем, что на токопроводящей детали другого электрода выполнены гнезда, образованные двумя сопряженными друг с другом деталями, при этом на одной из сопряженных поверхностей этих деталей выполнены пазы, количество которых соответствует числу установленных проволочек, каждая пружина в виде консоли, выполненная с возможностью работы на изгиб, одним концом закреплена в гнезде, а на свободном ее конце выполнен опорный элемент, с которым скреплен второй присоединительный элемент проволочки.

2. Устройство для получения высокотемпературной плазмы на основе многопроволочного лайнера по п.1, отличающееся тем, что пружина выполнена в виде стержня.

3. Устройство для получения высокотемпературной плазмы на основе многопроволочного лайнера по п.1, отличающееся тем, что пружина выполнена витой.

4. Устройство для получения высокотемпературной плазмы на основе многопроволочного лайнера, содержащее систему прямолинейных токопроводящих проволочек, соединенных с токопроводящими деталями электродов и расположенных между ними по образующим цилиндра токопроводящих деталей, каждая из проволочек снабжена двумя присоединительными элементами и пружиной, первый присоединительный элемент скреплен с опорным элементом токопроводящей детали одного из двух электродов, отличающееся тем, что на токопроводящей детали другого электрода выполнены гнезда, образованные двумя сопряженными друг с другом деталями, при этом на одной из сопряженных поверхностей этих деталей выполнены пазы, количество которых в два раза меньше количества установленных проволочек, каждая пружина U-образной формы в виде двух консолей с различной длиной плеч, выполненная с возможностью работы на изгиб консоли большей длины, сдвоенным концом закреплена в гнезде, а на ее свободных концах обоих плеч сформированы опорные элементы, опорные элементы одной пружины расположены в различных плоскостях таким образом, что скрепленные с ними присоединительные элементы двух проволочек установлены в соседних канавках токопроводящей детали, пружины расположены на обеих токопроводящих деталях электродов таким образом, что первый присоединительный элемент каждой проволочки скреплен с опорным элементом на коротком плече одной пружины, а второй присоединительный элемент - с опорным элементом на длинном плече другой пружины.

5. Устройство для получения высокотемпературной плазмы на основе многопроволочного лайнера, содержащее систему прямолинейных токопроводящих проволочек, соединенных с токопроводящими деталями электродов и расположенных между ними по образующим цилиндра токопроводящих деталей, каждая из проволочек снабжена двумя присоединительными элементами и пружиной, первый присоединительный элемент скреплен с опорным элементом токопроводящей детали одного из двух электродов, отличающееся тем, что на токопроводящей детали другого электрода выполнены гнезда, образованные двумя сопряженными друг с другом деталями, при этом на одной из сопряженных поверхностей этих деталей выполнены пазы, количество которых соответствует числу установленных проволочек, каждая витая пружина, выполненная с возможностью работы на закручивание, одним концом закреплена в гнезде, а на свободном ее конце выполнен опорный элемент, с которым скреплен второй присоединительный элемент проволочки.

6. Устройство для получения высокотемпературной плазмы на основе многопроволочного лайнера по п.5, отличающееся тем, что конец пружины, закрепленный в гнезде, выполнен в виде стержня.

7. Устройство для получения высокотемпературной плазмы на основе многопроволочного лайнера, содержащее систему прямолинейных токопроводящих проволочек, соединенных с токопроводящими деталями электродов и расположенных между ними по образующим цилиндра токопроводящих деталей, каждая из проволочек снабжена двумя присоединительными элементами и пружиной, первый присоединительный элемент скреплен с опорным элементом токопроводящей детали одного из двух электродов, отличающееся тем, что на токопроводящей детали другого электрода выполнена кольцевая канавка, каждая витая пружина, выполненная с возможностью работы на закручивание, одним концом, сформированным из отогнутого витка, закреплена в кольцевой канавке, а на свободном ее конце сформирован опорный элемент, с которым скреплен второй присоединительный элемент проволочки.

8. Устройство для получения высокотемпературной плазмы на основе многопроволочного лайнера, содержащее систему прямолинейных токопроводящих проволочек, соединенных с токопроводящими деталями электродов и расположенных между ними по образующим цилиндра, каждая из проволочек снабжена двумя присоединительными элементами и пружиной, первый присоединительный элемент скреплен с опорным элементом токопроводящей детали одного из двух электродов, отличающееся тем, что опорные элементы на токопроводящей детали одного из электродов выполнены в виде витой спирали с состыкованными концами, с количеством полных витков, равным количеству устанавливаемых на токопроводящую деталь проволочек, уложенной в кольцевую канавку, выпуклые грани которой выполнены таким образом, чтобы расстояние между ними было бы меньше ширины канавки, ширина которой соразмерна размеру наружного диаметра спирали, вторые присоединительные элементы каждой проволочки, также как и ее первые присоединительные элементы, скреплены с одним из витков второй спирали.

9. Устройство для получения высокотемпературной плазмы на основе многопроволочного лайнера, содержащее систему прямолинейных токопроводящих проволочек, соединенных с токопроводящими деталями электродов и расположенных между ними по образующим цилиндра, каждая из проволочек снабжена двумя присоединительными элементами и пружиной, первый присоединительный элемент скреплен с опорным элементом токопроводящей детали одного из двух электродов, отличающееся тем, что витая пружина выполнена свободно установленной на проволочке между двумя ее присоединительными элементами, второй присоединительный элемент проволочки скреплен с опорным элементом токопроводящей детали другого электрода через пружину, которая расположена в сжатом состоянии между опорным элементом и вторым присоединительным элементом.

10. Способ сборки устройства для получения высокотемпературной плазмы на основе многопроволочного лайнера, заключающийся в том, что с помощью оправки выставляют токопроводящие детали относительно друг друга, обеспечивая соосность, межэлектродное расстояние между ними и угловые положения их канавок для установки проволочек таким образом, чтобы эти угловые положения в плоскости, перпендикулярной общей оси симметрии многопроволочного лайнера, совпадали, после чего устанавливают проволочки, скрепляя их присоединительные элементы с опорными элементами токопроводящих деталей электродов, обеспечивая натяжение каждой проволочки, собранные вместе токопроводящие детали электродов, проволочки и оправку закрепляют на электродах, в конце оправку удаляют, отличающийся тем, что вначале формируют гнезда, соединив по две детали на каждом электроде, и выставляют эти гнезда относительно канавок, выполненных на токопроводящей детали электрода для установки проволочек, таким образом, чтобы их угловые положения относительно общей оси симметрии совпадали, затем закрепляют пружины в гнездах, при скреплении присоединительных элементов проволочек с опорными элементами пружин последние изгибают, а после выполнения скрепления отпускают, обеспечивая при этом натяжение каждой проволочки.

11. Способ сборки устройства для получения высокотемпературной плазмы на основе многопроволочного лайнера, заключающийся в том, что с помощью оправки выставляют токопроводящие детали относительно друг друга, обеспечивая соосность, межэлектродное расстояние между ними и угловые положения канавок для установки проволочек таким образом, чтобы эти положения в плоскости, перпендикулярной общей оси симметрии многопроволочного лайнера, совпадали, после чего устанавливают проволочки, скрепляя их присоединительные элементы с опорными элементами токопроводящих деталях электродов, обеспечивая натяжение каждой проволочки, собранные вместе токопроводящие детали электродов, проволочки и оправку закрепляют на электродах, в конце оправку удаляют, отличающийся тем, что вначале с помощью приспособления выставляют пружины относительно канавок для установки проволочек, выполненных на токопроводящей детали электрода, таким образом, чтобы угловые положения пружин и канавок для установки проволочек в плоскости, перпендикулярной общей оси симметрии многопроволочного лайнера, совпадали, и закрепляют пружины в кольцевых канавках на токопроводящей детали одного электрода, а затем повторяют это же на токопроводящей детали другого электрода, при скреплении присоединительных элементов проволочек с опорными элементами пружин последние изгибают, а после выполнения скрепления отпускают, обеспечивая при этом натяжение каждой проволочки.

12. Приспособление для закрепления пружин на токопроводящей детали, отличающееся тем, что оно содержит каретку, сопряженную с направляющим элементом, крепежные элементы и съемники, при этом в каретке выполнены гнезда для ориентации и удержания пружин, а направляющий элемент выполнен с возможностью соосного соединения с токопроводящей деталью.

13. Приспособление для закрепления пружин на токопроводящей детали по п.12, отличающееся тем, что гнезда для ориентации и удержания пружин выполнены в виде кольца с радиальными пазами, количество которых равно количеству пружин, скрепляемых с токопроводящей деталью, при этом кольцо установлено между кареткой и вторым кольцом.

14. Приспособление для закрепления пружин на токопроводящей детали по п.12, отличающееся тем, что крепежный элемент выполнен в виде гайки, свинченной с резьбовым концом направляющего элемента, а съемники - в виде, по меньшей мере, двух цилиндрических стержней с резьбовыми концами, ввинченными в резьбовые отверстия каретки с возможностью взаимодействия их торцевых поверхностей с токопроводящей деталью.

| ПЛАЗМЕННЫЙ ЛАЙНЕР (ВАРИАНТЫ) И СПОСОБ СБОРКИ ПЛАЗМЕННОГО ЛАЙНЕРА (ВАРИАНТЫ), УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2281568C2 |

| ПРОВОЛОЧНЫЙ ЛАЙНЕР (ВАРИАНТЫ), СПОСОБ СБОРКИ ПРОВОЛОЧНОГО ЛАЙНЕРА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ СКРЕПЛЕНИЯ ДЕТАЛЕЙ | 2005 |

|

RU2291502C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ НА ОСНОВЕ МНОГОПРОВОЛОЧНОГО ЛАЙНЕРА | 2002 |

|

RU2222120C2 |

| RU 2075115 С1, 10.03.1997 | |||

| JP 2003055771 А, 26.02.2003 | |||

| US 5558722, 24.09.1996. | |||

Авторы

Даты

2009-05-20—Публикация

2007-07-17—Подача