Изобретение относится к физике высоких плотностей энергии и термоядерного синтеза и может использоваться при получении мощных потоков мягкого рентгеновского излучения при схлопывании проволочных лайнеров.

Известен по патенту США №4252607, МПК G21 В 1/00, US. C1 176/1, 176/5 от 24.02.1981 проволочный лайнер, содержащий несколько проволочек, концы которых крепятся с помощью первоначальной фольги и конечной пробки.

Недостатком данного проволочного лайнера является невозможность обеспечить одинаковое натяжение всех проволочек.

Известный по статье "The dynamics of Single and Nested Nickel Wire Array Z Pinch Implosions", F.N.Beg, S.V.Lebedev, S.N.Bland, J.P.Chittenden, A.E.Dangor and M.G.Haaines, ж-л "IEEE TRANSACTIONS ON PLASMA SCIENS", VOL.30, NO 2, APRIL, 2002, а также по "The dynamics of wire array Z-pinch implosions", S.V.Lebedev, J.P.Chittenden, R.Aliaga-Rossel, S.N.Bland, A.E.Dangor and M.G.Haaines, The Blackett Laboratory, Impperial College, London SW 2 BZ, UK, http//www/aps/org/BAPSDPP98/abs/S3600000/ html, и "Plasma Physics Group", http//www.pp.ph.ic.ac.uk/˜magpie/wirearrayexperi-mentsonmagpie, проволочный лайнер, содержит электроды - анод и катод, с которыми скреплены токопроводящие детали с канавками, в которых расположены проволочки.

Недостатком проволочного лайнера является то, что каждая проволочка устанавливается между токопроводящими деталями электродов с помощью грузиков, закрепленных на ее концах. При пропускании тока каждая проволочка электрически соединена:

- с анодом через токопроводящую деталь с пазами, скрепленную втулкой, у которой верхняя часть выполнена в виде гильзы с радиусным утолщением;

- с катодом каждая через другую токопроводящую деталь с канавками, скрепленную со стаканом и цилиндром.

Грузик, переброшенный через верхнюю часть втулки, является противовесом, удерживающим проволочку в вертикальном положении. Цилиндр необходим для удерживания проволочек в канавках. Грузик, скрепленный с нижним концом проволочки, при соприкосновении с наружной поверхностью цилиндра отклонен от вертикальной оси проволочки и тем самым обеспечивает ее соприкосновение с токопроводящей деталью, а также ее натяжение. В результате данная сборка имеет одно рабочее положение - вертикальное. При этом один электрод должен быть расположен обязательно над другим электродом. Устройство проволочного лайнера непригодно для транспортировки на большие расстояния из-за большой вероятности отхода проволочек от токопроводящих деталей и перепутывания их между собой, из-за толчков, которые возникают при перевозке. Недостатком является сложность осуществления установки проволочек в рабочее положение, заданное канавками, выполненными на внутренних цилиндрических поверхностях анода и катода.

Недостатком проволочного лайнера является то, что плотность установки проволочек ограничена, а процесс монтажа деталей устройства сложен. Так, вначале необходимо скрепить токопроводящую деталь и втулку. Затем в катоде скрепить токопроводящую деталь и стакан, обеспечив соосность между этими деталями. После чего установить проволочки, подвесив их на втулке. В конце скрепить цилиндр с токопроводящей деталью и стаканом. При этом необходимо обеспечить установку всех проволочек в канавки токопроводящих деталей, установленных на аноде и катоде. Визуальный контроль правильности установки проволочек при сборке затруднен из-за того, что канавки расположены на внутренних цилиндрических поверхностях токопроводящих деталей.

Известно также по ж-лу "News Release", March 2, 1998, р.1 устройство для скрепления деталей проволочного лайнера, содержащее оправку и два крепежных элемента. Недостатком данного устройства является то, что с его помощью невозможно обеспечить надежное скрепление токопроводящих деталей с анодом и катодом без повреждения проволочек. Отсутствие такой возможности усложняет скрепление с анодом и катодом токопроводящих деталей с установленными на них проволочками и может привести к обрыву проволочек.

Задачей, решаемой данным изобретением, является получение качественно новых характеристик проволочного лайнера, увеличение надежности устройства, упрощение его монтажа и контроля.

Технический результат, достигаемый при использовании настоящего изобретения, заключается:

- в увеличении плотности установки проволочек на токопроводящих деталях электродов. Под плотностью установки проволочек понимается количество проволочек на единицу длины наружной цилиндрической поверхности токопроводящей детали;

- в обеспечении надежного электрического контакта между токопроводящими деталями при пропускании тока через проволочки путем их поджатия друг к другу с одинаковым усилием независимо от рабочего положения проволочного лайнера (вертикального, горизонтального или наклонного);

- в обеспечении возможности транспортировки собранных на оправке токопроводящих деталей с установленными на них проволочками;

- в уменьшении вероятности повреждения проволочек при их установке или транспортировке сборки из-за толчков или других воздействий;

- в обеспечении более простой замены поврежденных проволочек;

- в обеспечении более простого монтажа деталей проволочного лайнера и контроля правильности установки проволочек на токопроводящих деталях как до подключения токопроводящих деталей к электродам, так и после их подключения.

Указанный выше технический результат достигается тем, что:

- в проволочном лайнере (вариант 1), содержащем электроды - анод и катод, с токопроводящими деталями, в канавках которых установлены проволочки, дополнительно каждая проволочка снабжена двумя присоединительными элементами, пружиной и ушком. Ушко соединено с пружиной. Проволочка пропущена через ушко. Первый из присоединительных элементов скреплен с обоими концами проволочки, а второй - скреплен со свободным концом пружины. На токопроводящих деталях электродов выполнены опорные элементы. Опорные элементы выполнены таким образом, что их расположение не совпадает с образующей наружных цилиндрических поверхностей токопроводящих деталей, на которых расположены канавки. Присоединительные элементы проволочек скреплены с опорными элементами токопроводящих деталей электродов. При этом ушко и первый присоединительный элемент сформировали у проволочки два участка с одинаковыми длинами. Каждый из участков проволочки расположен в канавках токопроводящих деталей электродов отдельно друг от друга. Проволочки, присоединительные концы которых скреплены с опорными элементами токопроводящих деталей, могут быть поочередно развернуты на 180° относительно друг друга;

- в проволочном лайнере (вариант 2), содержащем электроды - анод и катод, с токопроводящими деталями, в канавках которых установлены проволочки, дополнительно каждая проволочка снабжена двумя присоединительными элементами, пружиной и ушком. Ушко соединено с пружиной. Проволочка пропущена через ушко. Первый из присоединительных элементов скреплен с обоими концами проволочки, а второй - скреплен со свободным концом пружины. На токопроводящих деталях электродов выполнены опорные элементы, а канавки расположены на их наружных цилиндрических поверхностях. Дополнительно выполнены, по меньшей мере, по одной детали с опорными элементами, смонтированные на токопроводящих деталях электродов. Причем опорные элементы выполнены во всех деталях таким образом, что их положение не совпадает с образующей наружных цилиндрических поверхностей токопроводящих деталей. А опорные элементы одной детали смещены относительно опорных элементов соединенной с ней другой детали на величину, кратную шагу расположения всех проволочек. Присоединительные элементы проволочек скреплены с опорными элементами токопроводящих деталей, а также - с опорными элементами дополнительно выполненных деталей. При этом ушко и первый присоединительный элемент сформировали у проволочки два участка с одинаковой длиной. Каждый из участков проволочки расположен в канавках токопроводящих деталей отдельно друг от друга. Проволочки могут быть поочередно установлены в различных положениях. В первом положении присоединительные элементы проволочек скреплены с опорными элементами токопроводящих деталей анода и с опорными элементами дополнительно выполненной, по меньшей мере, одной детали, смонтированной на токопроводящей детали катода. Во втором положении присоединительные элементы проволочек скреплены с опорными элементами токопроводящих деталей катода и с опорными элементами дополнительно выполненной, по меньшей мере, одной детали, смонтированной на токопроводящей детали анода. Проволочки, присоединительные концы которых скреплены с опорными элементами одних и тех же токоведущих деталей и опорными элементами дополнительных деталей, могут быть поочередно развернуты на 180° относительно друг друга. В токопроводящих деталях обоих устройств (варианты 1 и 2) ушко может быть образовано на конце пружины отогнутыми от нее витками. Ушко может быть выполнено из трубки, а проволочка пропущена через ее отверстие. Канавки в токопроводящих деталях могут быть выполнены параллельно образующей наружных цилиндрических поверхностей электродов. Канавки в токопроводящих деталях могут быть выполнены под углом к образующим наружных цилиндрических поверхностей электродов;

- проволочный лайнер (вариант 3), содержащий электроды - анод и катод, с токопроводящими деталями, в канавках которых установлены проволочки, дополнительно снабжен двумя заглушками. Одна из заглушек скреплена с первой токопроводящей деталью, выполненной в форме кольца. Другая заглушка, снабженная центральным удерживающим элементом, соединена с установочным элементом, выполненным во второй токопроводящей детали, которая исполнена в форме диска с углублением. При этом вторая деталь и заглушка образовали полость. В полости размещены крепежные элементы, пропущенные через отверстия, выполненные в дне углубления, скрепившие первую деталь с одним из электродов. Поверхности обеих заглушек, расположенные напротив друг друга, соответственно совпадают с плоскостями, в которых также располагаются напротив друг друга поверхности токопроводящих деталей. В электроде, с которым скреплена первая деталь, может быть выполнено установочное отверстие с винтовой поверхностью, соосное центральному установочному отверстию с винтовой поверхностью в первой детали;

- в способе сборки проволочного лайнера (вариант 1), включающем скрепление токопроводящих деталей с электродами, один из которых анод, а другой катод, установку в канавки токопроводящих деталей проволочек, вначале с помощью оправки выставляют токопроводящие детали относительно друг друга, обеспечивая соосность и межэлектродное расстояние между ними. Затем выставляют их таким образом, чтобы проекции канавок токопроводящих деталей обеих электродов на плоскость, перпендикулярную оси симметрии этих деталей, совместились. После чего устанавливают проволочки, скрепляя их присоединительные элементы с опорными элементами токопроводящих деталей, обеспечивая натяжение каждой проволочки растягиванием пружины. В результате формируются у каждой проволочки два участка с одинаковой длиной. При этом каждый из этих участков проволочки размещают в канавках токопроводящих деталей отдельно друг от друга. Токопроводящие детали, собранные на оправке вместе с проволочками, скрепляют с электродами. В конце оправку удаляют;

- в способе сборки проволочного лайнера (вариант 2), включающем скрепление токопроводящих деталей с электродами, один из которых анод, а другой катод, установку в канавки токопроводящих деталей проволочек, вначале, по меньшей мере, по одной детали с опорными элементами скрепляют с каждой токопроводящей деталью таким образом, чтобы опорные элементы скрепленных деталей были смещены в угловом направлении относительно друг друга на величину, кратную расстоянию между канавками токопроводящей детали. При этом их опорные элементы смещены в угловом направлении относительно опорных элементов токопроводящих деталей, скрепленных с ними, на величину, кратную расстоянию между канавками токопроводящей детали. С помощью оправки выставляют токопроводящие детали относительно друг друга, обеспечивая соосность и межэлектродное расстояние между ними. Затем выставляют их таким образом, чтобы проекции канавок токопроводящих деталей на плоскость, перпендикулярную оси симметрии этих деталей, совместились. Устанавливают проволочки, скрепляя их присоединительные элементы с опорными элементами всех деталей, обеспечивая натяжение каждой проволочки растягиванием пружины. В результате формируется у каждой проволочки два участка с одинаковой длиной. Каждую последующую проволочку устанавливают со сдвигом, по меньшей мере, на один уровень относительно соседних проволочек, а каждый из сформированных участков проволочки размещают в канавках токопроводящих деталей отдельно друг от друга. После чего токопроводящие детали и детали с опорными элементами, собранные на оправке вместе с проволочками, скрепляют с электродами. В конце оправку удаляют;

- в способе сборки проволочного лайнера (вариант 3), включающем скрепление токопроводящих деталей с электродами, один из которых анод, а другой катод, установку в канавки токопроводящих деталей проволочек, вначале устанавливают и закрепляют на оправке первую токопроводящую деталь, выполненную в форме кольца. Вторую токопроводящую деталь, выполненную в форме диска, вместе с крепежными элементами, вставленными в отверстия, выполненные в дне углубления этой детали, также устанавливают и закрепляют на оправке. Вторую деталь перед закреплением поворачивают, выставляют ее относительно первой детали. При этом базируют на оправке обе детали относительно друг друга за внутреннюю цилиндрическую поверхность кольца и внутреннюю цилиндрическую поверхность углубления в диске. Затем устанавливают проволочки. Одну из направляющих оправки закрепляют на электроде. Оправка с помощью другой направляющей нанизывается на закрепленную направляющую. После чего вторую деталь скрепляют с одним из электродов заложенными в нее крепежными элементами с помощью инструмента, пропущенного через отверстия в оправке. Первую деталь скрепляют с другим электродом. Удаляют оправку. Снимают направляющую с электрода. В конце закрывают углубление во второй детали заглушкой, пропустив ее для этого через отверстие в первой детали и скрепив со второй деталью. Закрывают центральное отверстие в первой детали заглушкой, скрепив ее с ней;

- устройство для скрепления деталей проволочного лайнера, содержащее оправку и два крепежных элемента, дополнительно снабжено направляющей, выполненной в виде стержня с установочным элементом на конце. Оправка выполнена в виде каретки, образовавшей с направляющей вращательно-поступательную пару. Два крепежных элемента выполнены с возможностью установки на них токопроводящих деталей электродов с одной стороны оправки. В оправке выполнены отверстия для доступа инструмента к крепежным элементам, расположенным в полости, образованной одной из токопроводящих деталей и оправкой. Установочный элемент на конце направляющей может быть выполнен с винтовой поверхностью. Каждый из крепежных элементов состоит из центрирующей и опорной поверхностей, выполненных на оправке, и, по меньшей мере, одной детали для жесткого скрепления устанавливаемых деталей. Деталь для жесткого скрепления, установленная соосно с обеими центрирующими поверхностями оправки, выполнена с винтовой поверхностью на конце и направляющей. Направляющая имеет возможность входить в сопряжение с направляющей, выполненной в виде стержня с установочным элементом на конце, и выходить из него.

Снабжение проволочного лайнера (вариант 1) дополнительно для каждой проволочки двумя присоединительными элементами, пружиной и ушком, через которое пропущена проволочка, обеспечило повышение надежности и упрощение закрепления проволочки на пружине. Скрепление обоих концов проволочки первым присоединительным элементом обеспечило повышение плотности установки проволочек на токопроводящих деталях электродов (анода и катода). Для обеспечения этого результата второй присоединительный элемент скреплен со свободным концом пружины. Выполнение на токопроводящих деталях опорных элементов обеспечило возможность надежного скрепления присоединительных элементов проволочек с этими деталями. Выполнение опорных элементов таким образом, что их положение не совпадает с образующей наружных цилиндрических поверхностей токопроводящих деталей, позволило обеспечить при пропускании тока надежный электрический контакт между проволочкой и этими деталями. Расположение канавок на наружных цилиндрических поверхностях токопроводящих деталей обеспечило простоту контроля правильности расположения проволочек на токопроводящих деталях. Обеспечена возможность более простой замены поврежденных проволочек. Установка присоединительных элементов на опорных элементах обеспечила надежное скрепление проволочки с токопроводящими деталями. В результате уменьшена вероятность повреждения проволочек при их монтаже, транспортировке, сборке из-за толчков или других воздействий. Формирование ушком и первым присоединительным элементом у проволочки двух участков с одинаковыми длинами обеспечило их натяжение после установки на токопроводящие детали с одинаковыми усилиями. Установка участков проволочки в канавках токопроводящих деталей отдельно друг от друга обеспечила им выполнение самостоятельных функций, то есть функций отдельно выполненных двух проволочек. Поочередная установка концов проволочек, на которых закреплены пружины, на токопроводящих деталях обеспечила увеличение количества установленных проволочек.

Отличительные признаки проволочного лайнера (вариант 2), совпадающие с отличительными признаками плазменного лайнера (вариант 1), обеспечивают те же свойства. Выполнение же, по меньшей мере, по одной детали с опорными элементами, смонтированных на токопроводящих деталях, обеспечило еще большее увеличение плотности установки проволочек на токоведущих деталях анода и катода. Смещение опорных элементов одной детали относительно опорных элементов соединенной с ней детали на величину, кратную шагу расположения всех проволочек, обеспечило равномерное размещение участков проволочек. При поочередной установке проволочек в различных положениях обеспечено еще большее увеличение плотности установки проволочек. Для этого в первом положении присоединительные элементы проволочек скреплены с опорными элементами токопроводящих деталей анода и с опорными элементами дополнительно выполненной, по меньшей мере, одной детали, соединенной с катодом. Во втором положении присоединительные элементы проволочек скреплены с опорными элементами токопроводящих деталей катода и с опорными элементами дополнительно выполненной, по меньшей мере, одной детали, соединенной с анодом. Образование ушка на конце пружины отогнутыми от нее витками или выполнение его из трубки обеспечило возможность образования у проволочки двух участков. Поочередное развертывание проволочек на 180° относительно друг друга, присоединительные концы которых скреплены с опорными элементами одних и тех же токоведущих деталей и опорными элементами дополнительных деталей, обеспечило еще большее увеличение плотности установки проволочек. Увеличение этого эффекта обеспечено тем, что концы проволочек, на которых закреплены пружины, поочередно развернуты на 180° относительно друг друга. В результате исключено влияние пружины (ее размеров, а именно ее диаметра) на величину количества проволочек, устанавливаемых на выбранный диаметр токопроводящих деталей анода и катода. Выполнение в обоих устройствах (варианты 1 и 2) на токопроводящих деталях анода и катода канавок, параллельными образующей их наружных поверхностей, позволило установить проволочки с заданным шагом. Выполнение на наружном диаметре токопроводящих деталях анода и катода канавок под углом к образующей их наружных поверхностей позволило установить проволочки не только с заданным шагом, но и с большей точностью их диаметрального расположения размещения.

Дополнительное снабжение проволочного лайнера (вариант 3) двумя заглушками обеспечило возможность выполнения первой токопроводящей детали одного из электродов в виде диска с углублением, а второй токопроводящей детали - в виде кольца. Выполнение заглушки с центральным удерживающим элементом, соединенным с установочным элементом, выполненным в первой детали, обеспечило не только скрепление этих деталей, но и возможность скрепления обеих токопроводящих деталей с электродами при помощи оправки. Возможность установки оправки на одном из электродов упростило сборку устройства. Образование полости в первой детали при ее скреплении с заглушкой, в которой размещены крепежные элементы, пропущенные через отверстия, выполненные в дне углубления и скрепившие первую деталь с одним из электродов, обеспечило сборку устройства при возможности одностороннего доступа к электродам. При этом центральное отверстие во второй токопроводящей детали позволило обеспечить крепление через него первой токопроводящей детали на электроде после установки проволочек на обеих токопроводящих деталях при возможности доступа к нему со стороны другого электрода. Выполнение двух заглушек, закрывших отверстие и углубление в токоведущих деталях электродов, обеспечило работоспособность устройства проволочного лайнера. Скрепление другой заглушки со второй деталью крепежными элементами обеспечило ее удержание во время работы устройства. Применение обеих заглушек обеспечило одно из условий работоспособности устройства проволочного лайнера: наличие у токопроводящих деталей плоских поверхностей без отверстий и углублений, расположенных напротив друг друга.

В способе сборки проволочного лайнера (вариант 1) использование оправки обеспечило возможность базирования обеих токопроводящих деталей относительно друг друга и установку на них проволочек до скрепления токопроводящих деталей с электродами. При установке токопроводящих деталей на оправку обеспечиваются необходимая соосность и требуемое межэлектродное расстояние между ними. Поворотом одной из токопроводящих деталей относительно другой обеспечена возможность их выставления таким образом, чтобы проекции канавок, выполненных на наружных цилиндрических поверхностях, на плоскость, перпендикулярную оси симметрии этих деталей, совпали. Скрепление присоединительных элементов проволочек с опорными элементами токопроводящих деталей обеспечило более простой монтаж и контроль правильности установки проволочек. Растягивание пружины при установке проволочек на токопроводящие детали обеспечило формирование у проволочки двух участков с одинаковой длиной, а также натяжение этих участков с одинаковым усилием. Размещение каждого из участков проволочки в канавках токопроводящих деталей отдельно друг от друга обеспечило повышение плотности их установки на токопроводящих деталях электродов. Осуществление с помощью оправки присоединения токопроводящих деталей к электродам с установленными на них проволочками обеспечило сборку без повреждения проволочек. Кроме этого, в случае обнаружения поврежденной какой-либо проволочки обеспечена возможность простой ее замены. Удаление оправки с токопроводящих деталей после их скрепления с электродами обеспечило окончание сборки.

Отличительные признаки способа сборки проволочного лайнера (вариант 2), совпадающие с отличительными признаками сборки устройства проволочного лайнера (вариант 1), обеспечивают те же свойства. Закрепление присоединительных элементов проволочек на опорные элементы токопроводящих деталей анода и катода, а также на опорные элементы дополнительно выполненных деталей сформировывает с помощью ушка и первого присоединительного элемента у проволочки два участка с одинаковыми длинами. Установка каждого из участков проволочки в канавках токопроводящих деталей анода и катода отдельно друг от друга обеспечило еще большее повышение плотности их размещения.

В способе сборки проволочного лайнера (вариант 3) установка и закрепление на оправке первой токопроводящей детали, выполненной в форме кольца, а затем второй токопроводящей детали, выполненной в форме диска, обеспечили возможность базирования их относительно друг друга до их закрепления на электродах. Закладывание крепежных элементов в отверстия, расположенные в дне углубления второй токопроводящей детали, выполненной в форме диска, до закрепления ее на оправке обеспечило возможность скрепления этой детали с электродом. Базирование обеих деталей относительно друг друга обеспечено установкой и закреплением их на оправке за внутреннюю цилиндрическую поверхность кольца и внутреннюю цилиндрическую поверхность углубления в диске с поворотом второй детали относительно первой детали перед закреплением. Установка проволочек на токопроводящие детали, закрепленные на оправке, обеспечило простоту их закрепления и контроля правильности установки проволочек на токопроводящих деталях. Закрепление на электроде одной из направляющих оправки уменьшило вероятность повреждения проволочек при закреплении токопроводящих деталей на электродах. Для обеспечения этого оправка с помощью другой направляющей нанизывается на закрепленную направляющую. Скрепление второй детали с одним из электродов заложенными в нее крепежными элементами обеспечено с помощью инструмента, пропущенного через отверстия в оправке. Скрепление первой детали с другим электродом обеспечило возможность удаления оправки и снятие направляющей с электрода. Закрытие заглушками углубления во второй детали и центрального отверстия в первой детали обеспечило работоспособность устройства проволочного лайнера получением полных плоских токопроводящих поверхностей, расположенных напротив друг друга.

Снабжение устройства для скрепления деталей проволочного лайнера направляющей, выполненной в виде стержня с удерживающим элементом на конце, упростило скрепление токопроводящих деталей с электродами и исключило возможность обрыва проволочек из-за соприкосновения с поверхностью электрода, возможного при установке без направляющей оправки. Такое соприкосновение исключено выполнением оправки в виде каретки, образовавшей кинематическую вращательно-поступательную пару с направляющей. Выполнение двух крепежных элементов с возможностью установки на них токопроводящих деталей с одной стороны обеспечило возможность удаления оправки после скрепления этих деталей с электродами. Выполнение отверстий для доступа инструмента к крепежным элементам, расположенным в полости, образованной одной из токопроводящих деталей и оправкой, обеспечило возможность скрепления этой детали с электродом. Выполнение удерживающего элемента на конце стержня в виде винтовой поверхности упростило его закрепление на электроде. Необходимое базирование обеих деталей, не скрепленных с электродами, обеспечено выполнением каждого из крепежных элементов, состоящим из центрирующей и опорной поверхностей, и, по меньшей мере, одной детали для жесткого закрепления устанавливаемой детали. Выполнение одной из деталей для жесткого закрепления, установленной соосно с обеими центрирующими поверхностями оправки, с винтовой поверхностью на конце и направляющей в виде отверстия обеспечило простоту скрепления токопроводящих деталей с электродами.

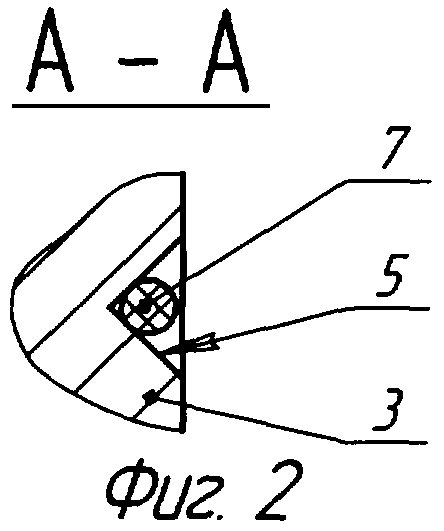

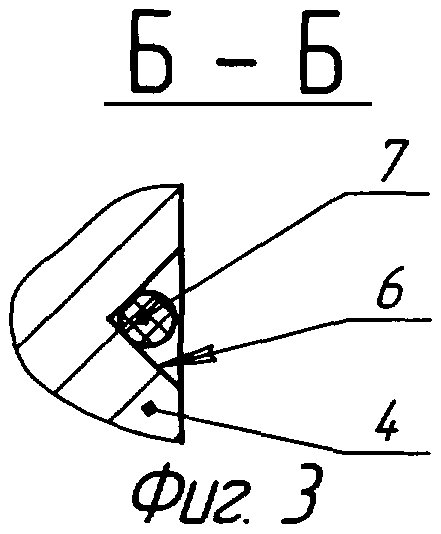

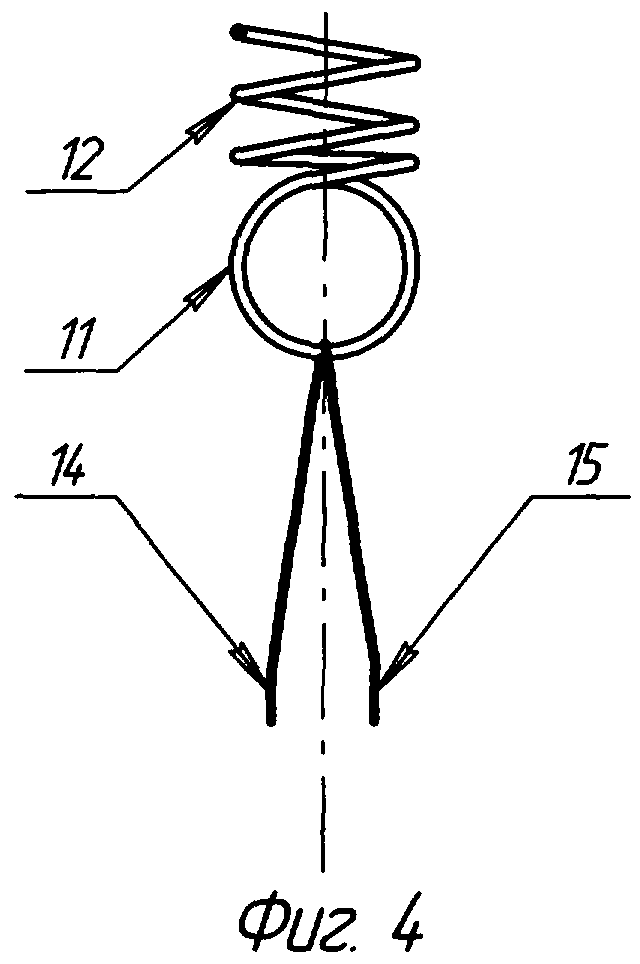

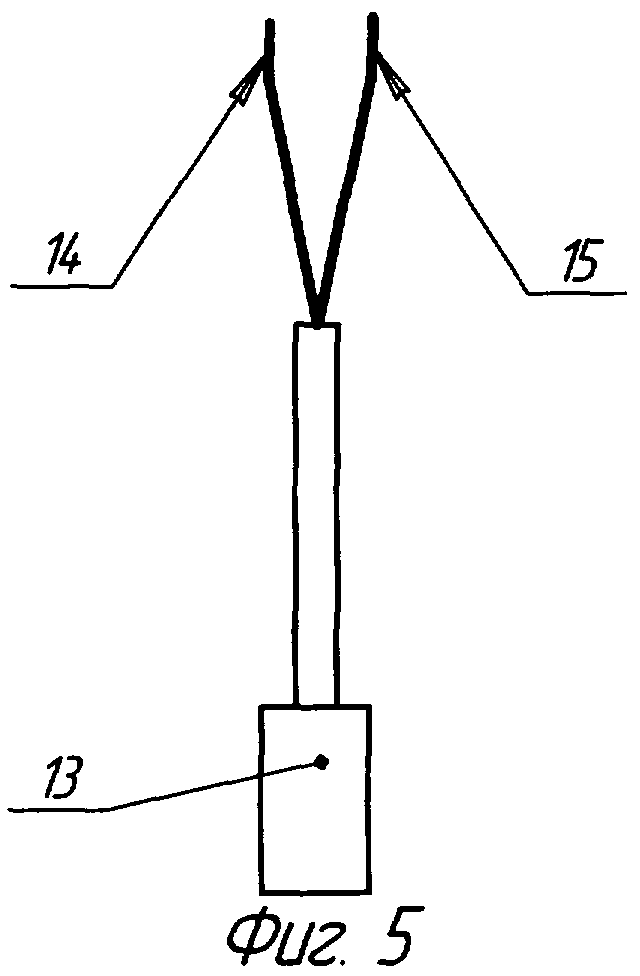

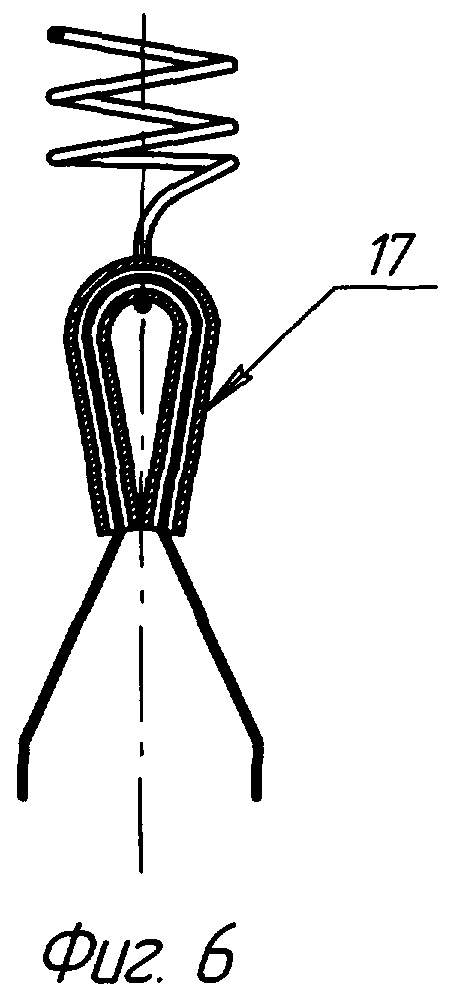

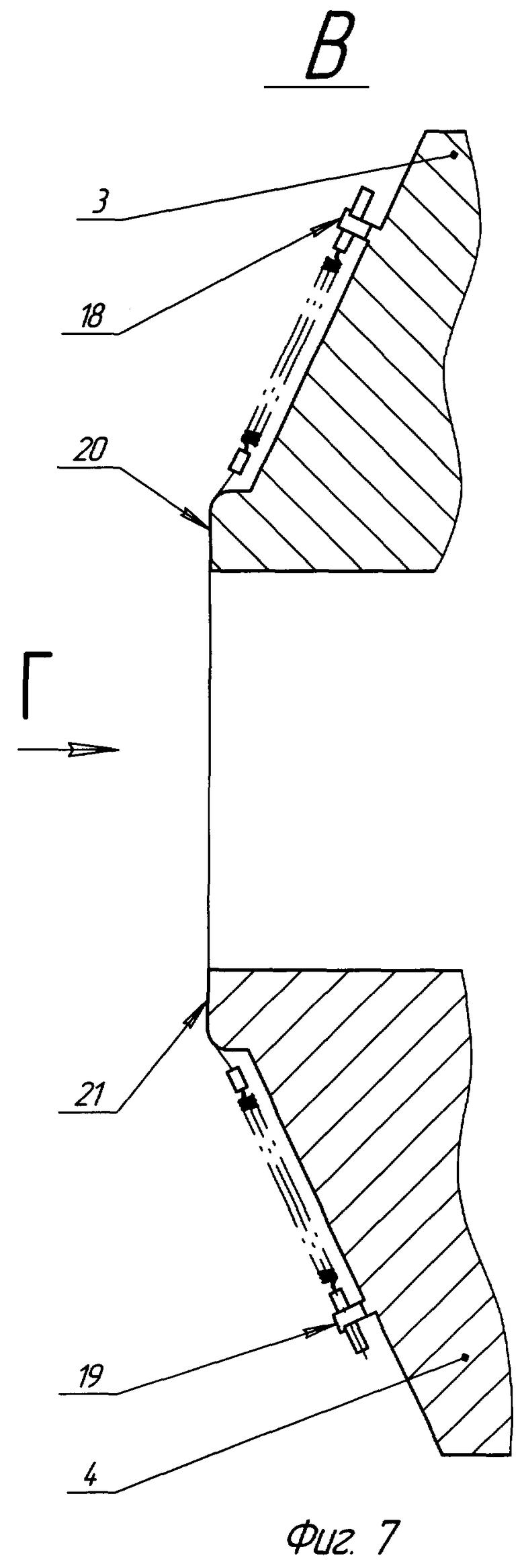

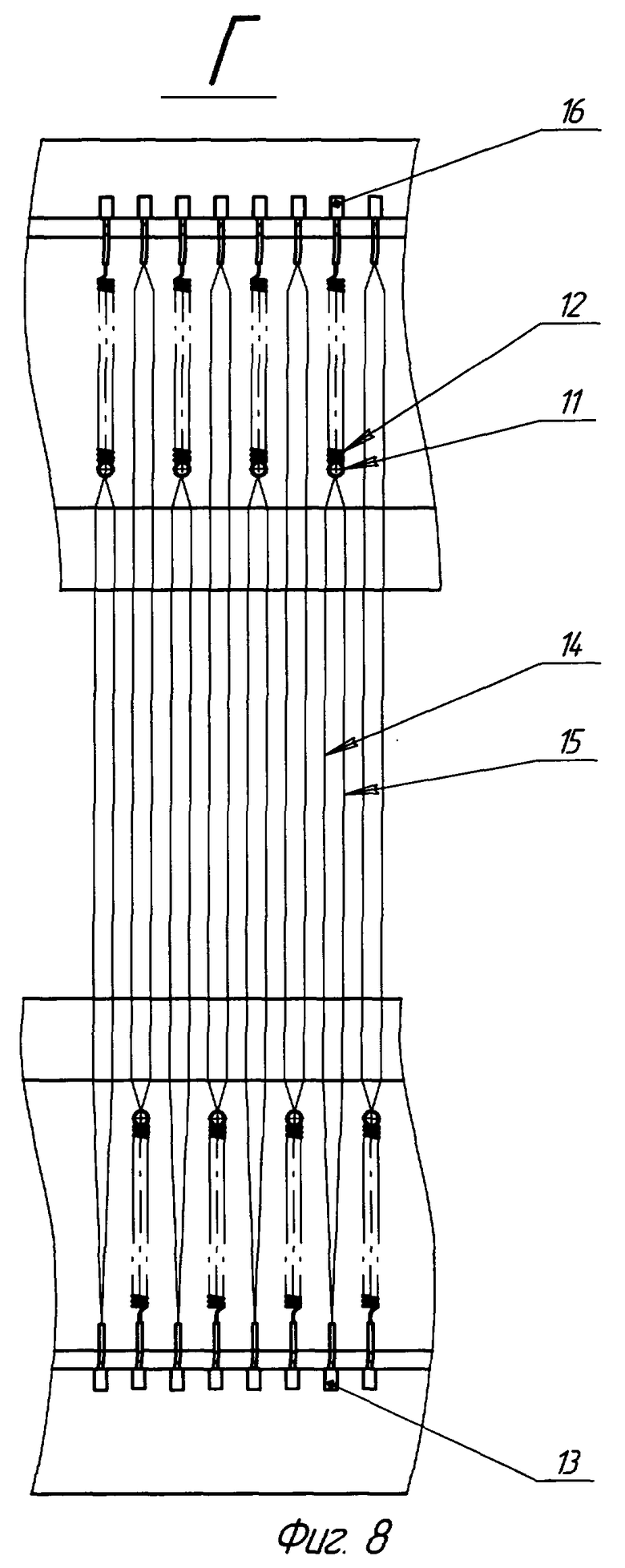

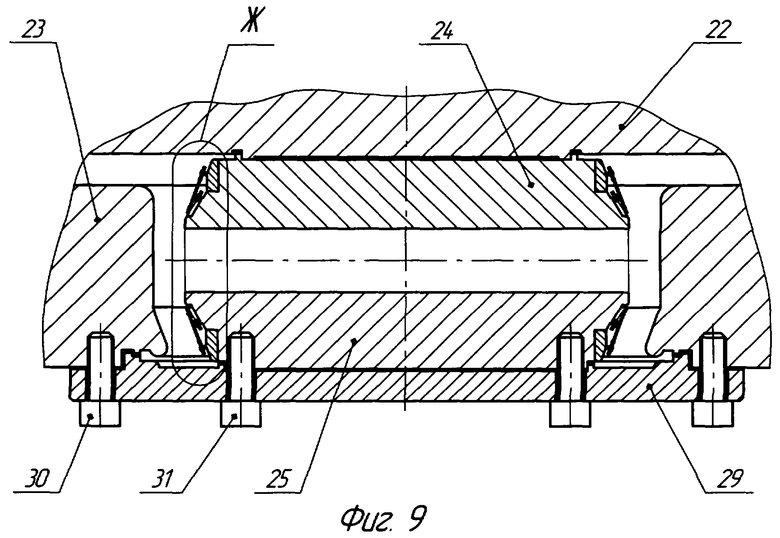

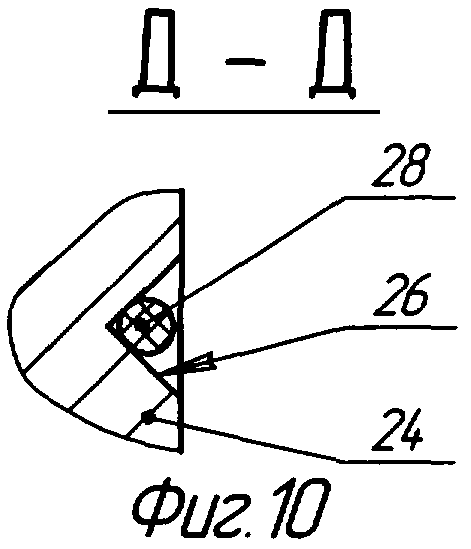

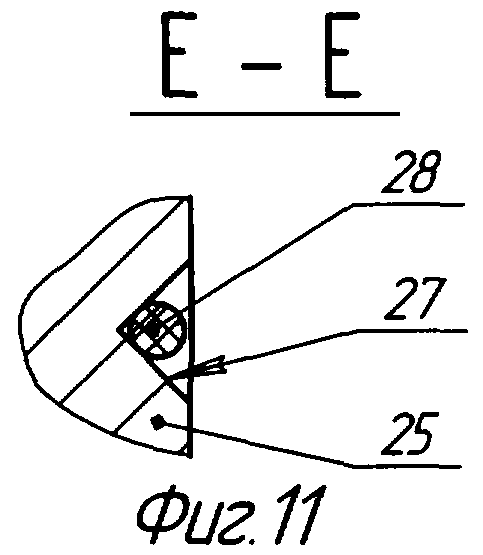

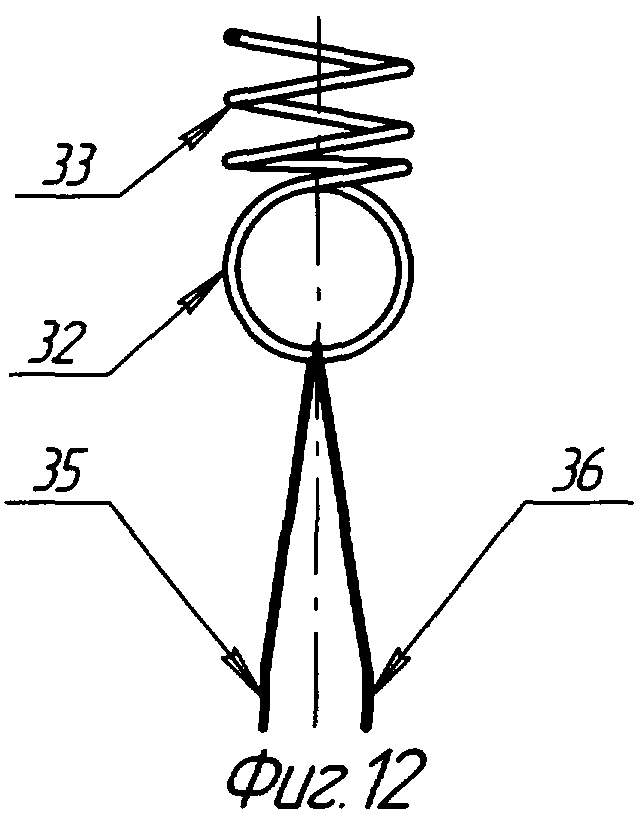

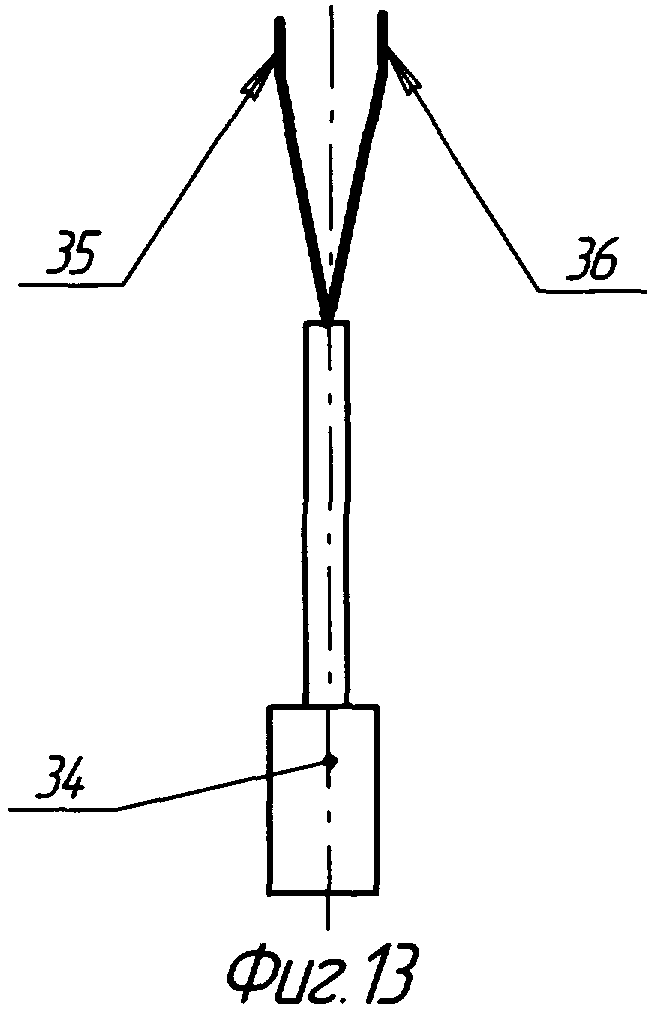

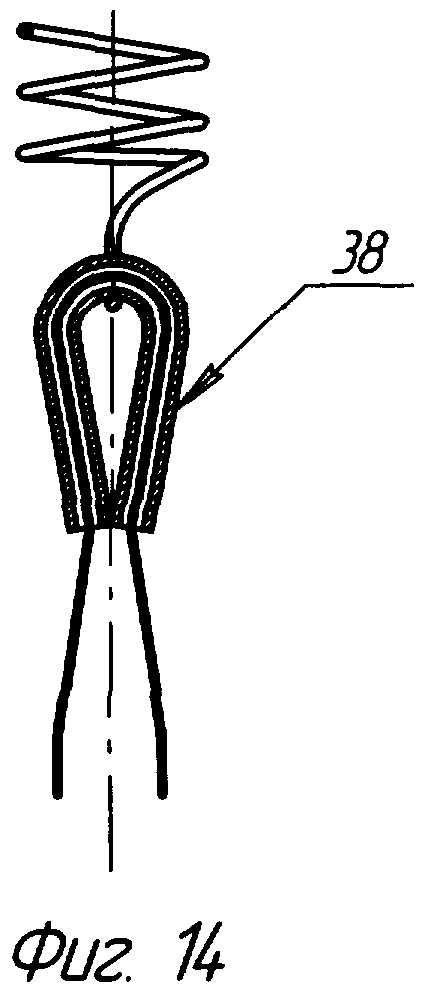

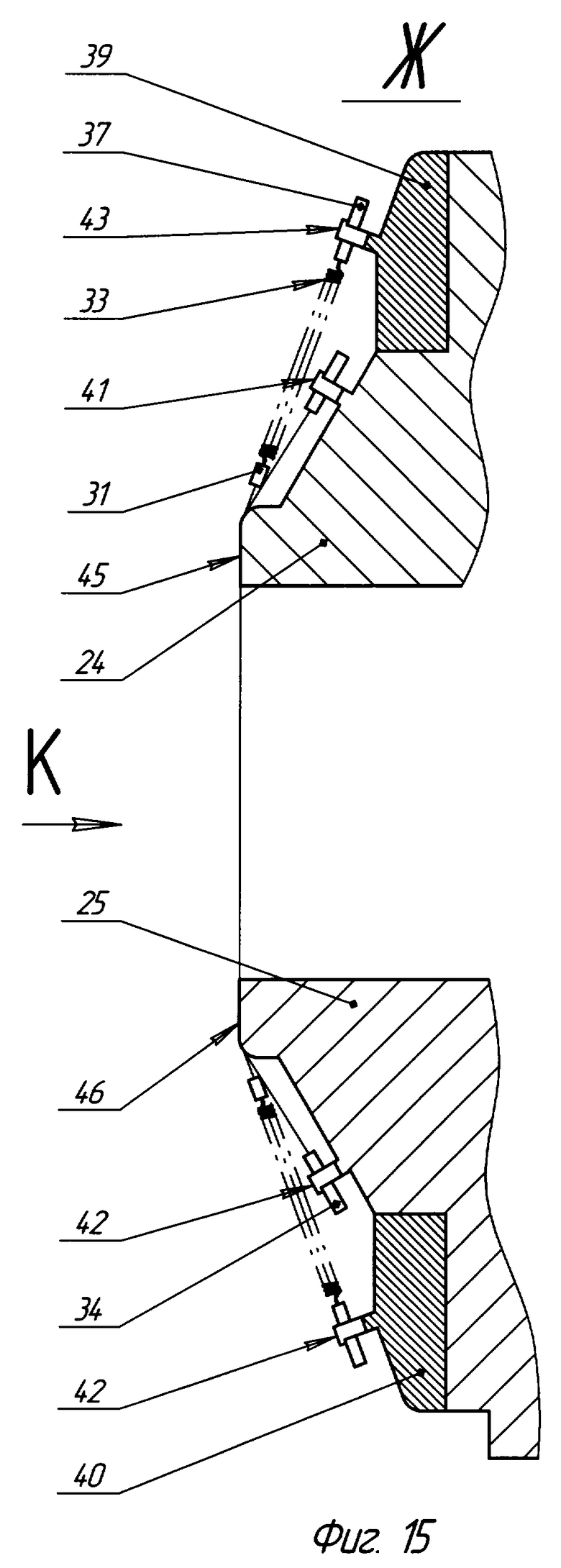

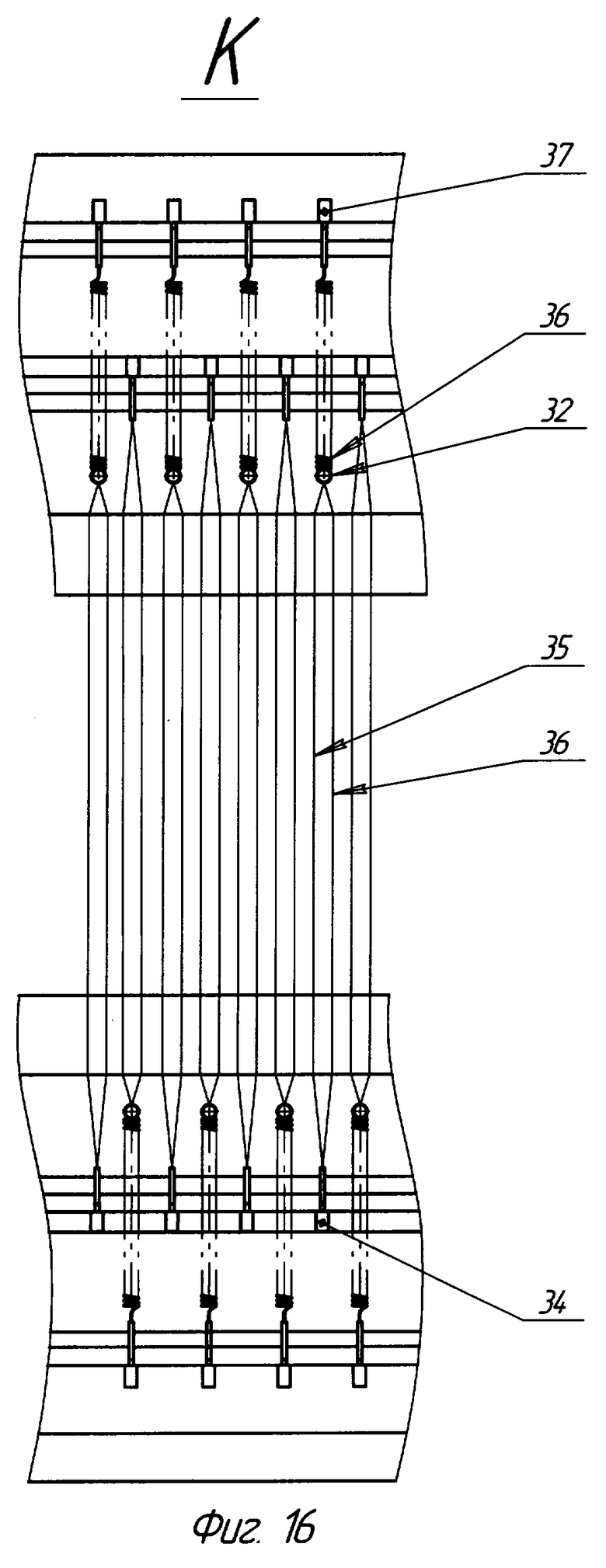

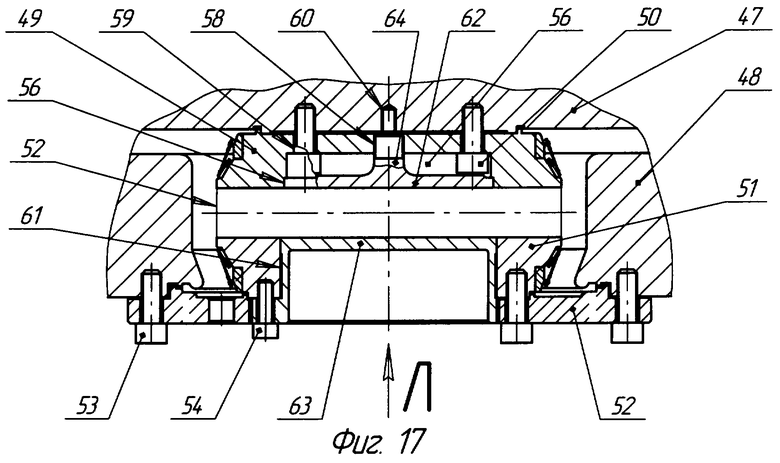

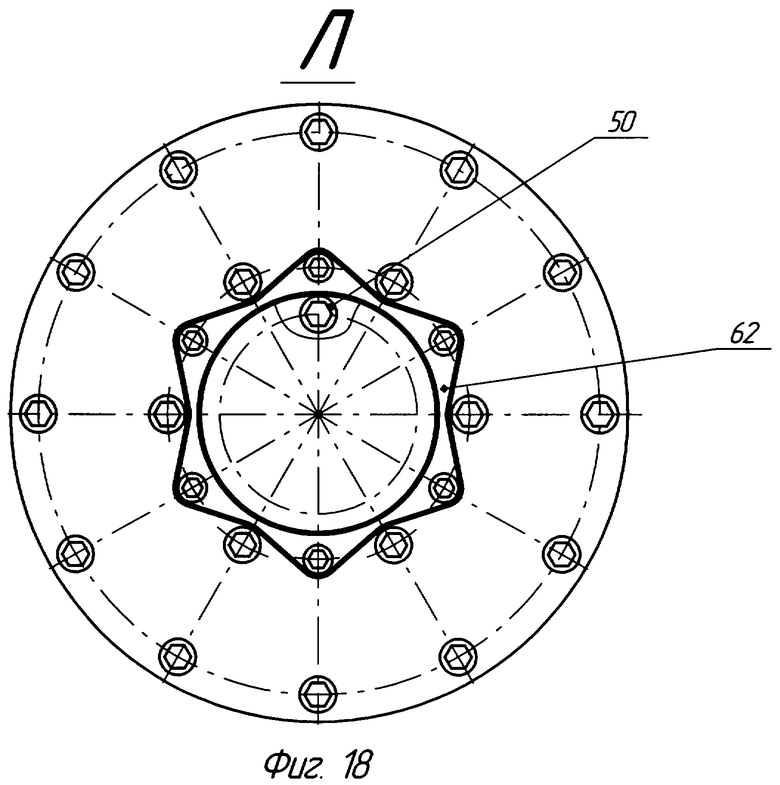

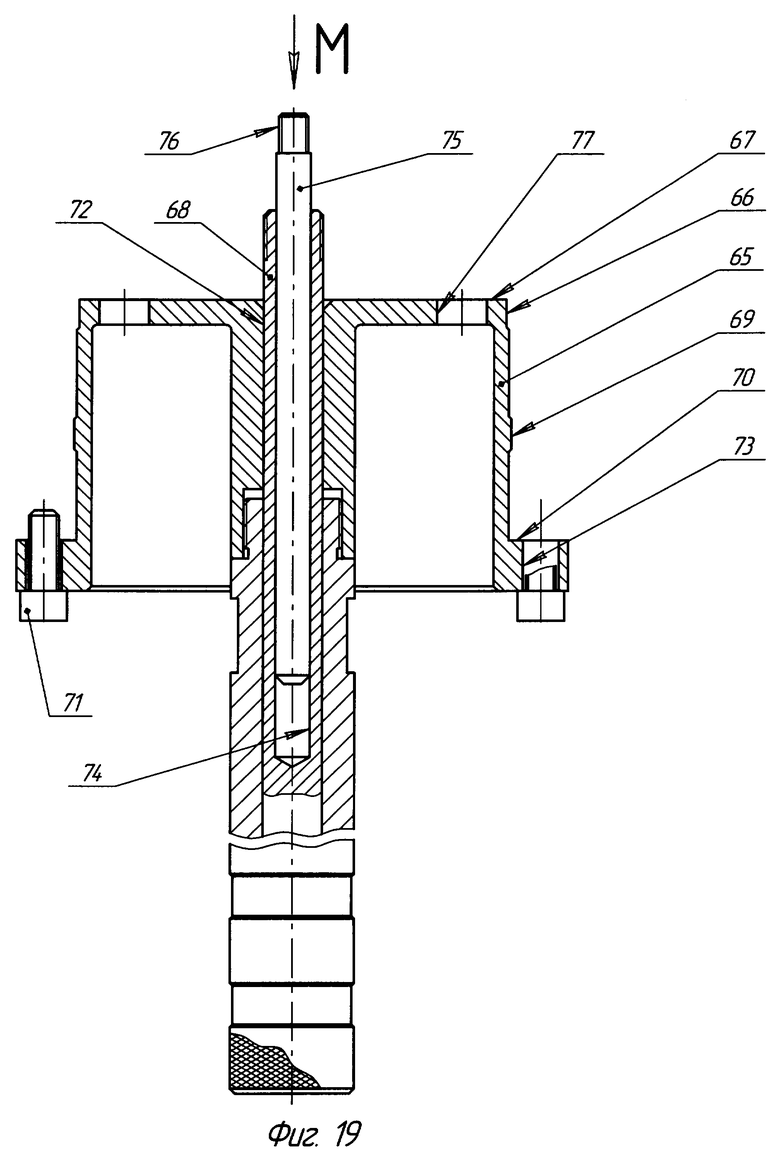

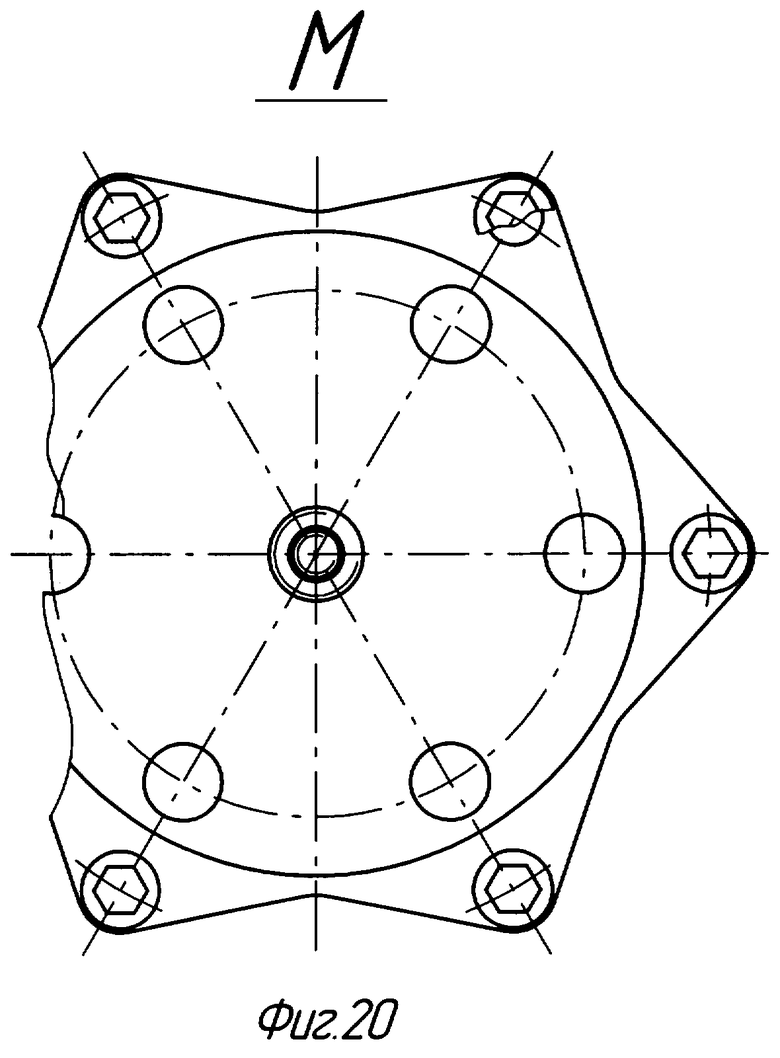

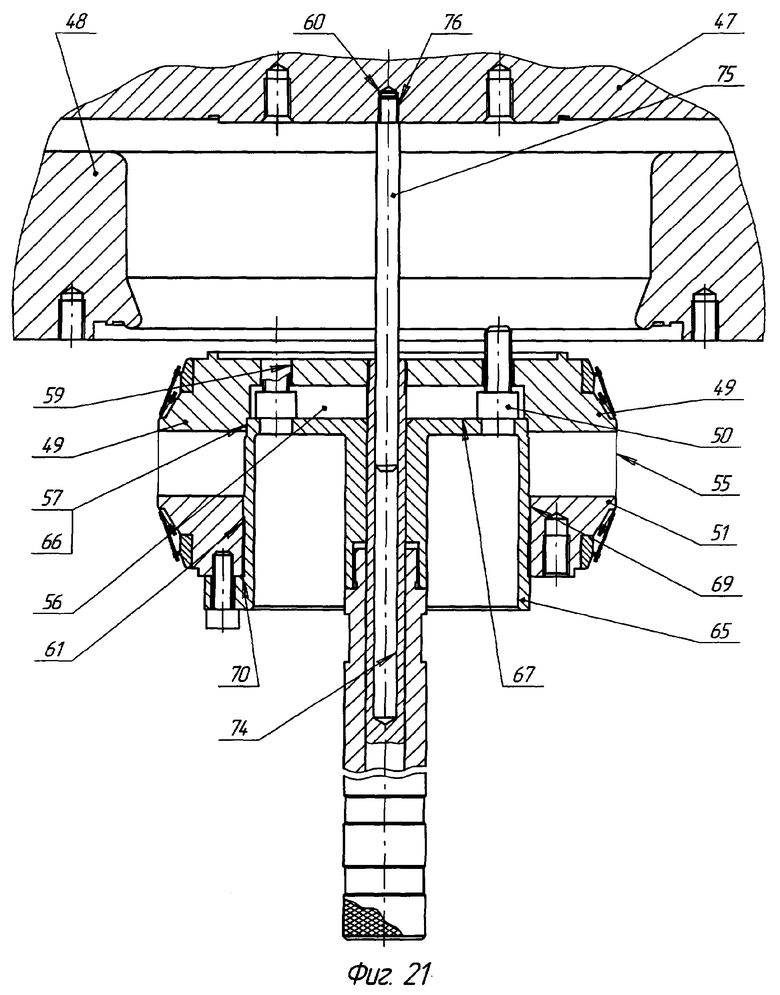

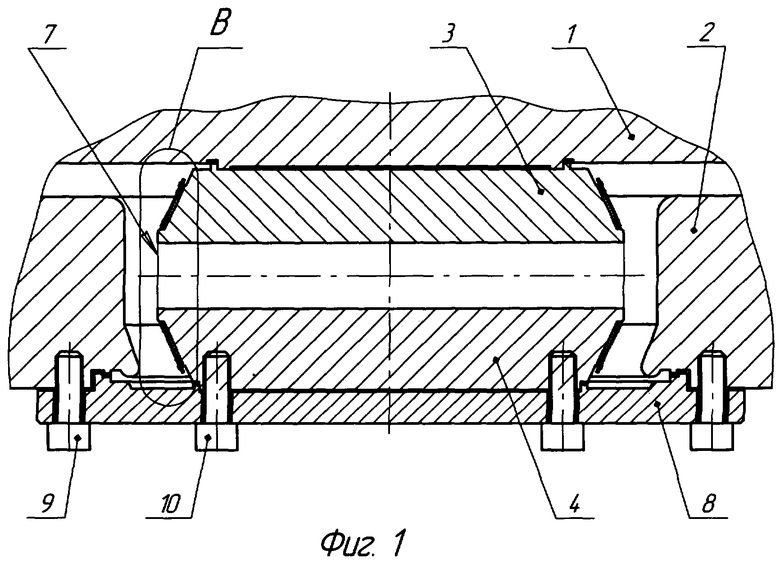

На фиг.1 показан проволочный лайнер (вариант 1); на фиг.2 - проволочный лайнер (вариант 1), проволочка, установленная в канавке токопроводящей детали электрода, сеч. А-А; на фиг.3 - проволочный лайнер (вариант 1), проволочка, установленная в канавке токопроводящей детали электрода, сеч. Б-Б; на фиг.4 - проволочный лайнер (вариант 1), крепление проволочки в ушке из отогнутых витков пружины; на фиг.5 - проволочный лайнер (вариант 1), концы проволочки, скрепленные с присоединительным элементом; на фиг.6 - проволочный лайнер (вариант 1), крепление проволочки в ушке из трубки; на фиг.7 - проволочный лайнер (вариант 1), проволочка, установленная на токопроводящих деталях, выносной элемент В; на фиг.8 - схема размещения проволочек на токопроводящих деталях электродов (для варианта 1), вид Г; на фиг.9 - проволочный лайнер (вариант 2); на фиг.10 - проволочный лайнер (вариант 2), проволочка, установленная в канавке токопроводящей детали электрода, сеч. Д-Д; на фиг.11 - проволочный лайнер (вариант 2), проволочка, установленная в канавке токопроводящей детали электрода, сеч. Е-Е; на фиг.12 - проволочный лайнер (вариант 2), крепление проволочки в ушке из отогнутых витков пружины; на фиг.13 - проволочный лайнер (вариант 2), концы проволочки, скрепленные с присоединительным элементом; на фиг.14 - проволочный лайнер (вариант 2), крепление проволочки в ушке из трубки; на фиг.15 - проволочный лайнер (вариант 2), проволочка, установленная на токопроводящих деталях и деталях с опорными элементами, выносной элемент Ж; на фиг.16 - проволочный лайнер (вариант 2), схема размещения проволочек на токопроводящих деталях электродов и на деталях с опорными элементами, вид К; на фиг.17 - проволочный лайнер (вариант 3); на фиг.18 - проволочный лайнер (вариант 3), скрепление заглушки с корпусом, вид Л; на фиг.19 - устройство для скрепления деталей проволочного лайнера; на фиг.20 - устройство для скрепления деталей проволочного лайнера, вид М; на фиг.21 - проволочный лайнер (вариант 3) совместно с устройством для скрепления деталей проволочного лайнера в момент подсоединения электропроводящих деталей к электродам.

Проволочный лайнер (вариант 1, см. фиг.1) содержит электроды 1 и 2. Электрод 1 может быть выполнен в виде анода или катода, а электрод 2 - соответственно в виде катода или анода. С электродом 1 скреплена токопроводящая деталь 3, а с электродом 2 - токопроводящая деталь 4. На токопроводящих деталях 3 и 4 выполнены канавки 5 и 6 (см. фиг.2 и 3), в которых расположены проволочки 7.

Электроды 1 и 2 подключены к импульсному генератору тока (не показано).

Токопроводящие детали 3, 4 представлены в упрощенном виде. На этих деталях не показаны установочные элементы, необходимые для закрепления их на оправке устройства для скрепления деталей проволочных лайнеров. Установочные элементы на этих деталях могут быть любыми, например, такими, чтобы можно было бы использовать устройство, аналогичное известному по ж-лу "News Release", March 2, 1998, р.1 устройству для скрепления деталей проволочного лайнера. Такое устройство может применяться для сборки, когда при скреплении токопроводящих деталей 3 и 4 с электродами 1 и 2 есть возможность доступа к этим деталям со сторон обоих электродов (двухсторонняя сборка).

Токопроводящая деталь 3 также скреплена с электродом 1 с помощью крепежных элементов, например, винтами (не показано). Токопроводящая деталь 4 скреплена с электродом 2 с помощью крепежных элементов. Форма выполнения и количество этих крепежных элементов могут быть различными. В технике известно множество приемов скрепления одной детали с другой.

В примере конкретного выполнения крепежные элементы выполнены в виде крышки 8, винтов 9 и 10. Крышка 8 скреплена с электродом 2 винтами 9, а с токопроводящей деталью 4 - винтами 10.

Расстояние Н между токопроводящими деталями 3 и 4 выбирается в зависимости от условий проводимого эксперимента. Количество канавок 5 и 6, выполненных в этих деталях, зависит от количества проволочек 7. Количество и размеры (диаметр, длина рабочей части Н) проволочек 7 зависят от примененного материала. Материал, из которого изготовлена проволочка 7, может быть различным, например вольфрам, алюминий, титан, тантал, нержавеющая сталь и т.д.

Проволочка 7 пропущена через отверстие ушка 11, которое образовано на конце пружины 12 отогнутыми от нее витками, (см. фиг.4). Оба конца проволочки 7 скреплены с присоединительным элементом 13 (см. фиг.5). Ушко 11 и присоединительный элемент 13 сформировали у проволочки два участка 14 и 15 с одинаковой длиной. Присоединительный элемент 16 соединен с пружиной 12.

Ушко может быть выполнено из трубки 17 (см. фиг.6). В этом случае проволочка пропущена через отверстие в трубке, а трубка закреплена на пружине.

На токопроводящих деталях 3 и 4 выполнены опорные элементы 18 и 19 (см. фиг.7). Расположение опорных элементов не совпадает с образующей наружных цилиндрических поверхностей 20 и 21 токопроводящих деталей 3 и 4.

В примере конкретного выполнения опорные элементы 18 и 19 смещены относительно образующей наружных цилиндрических поверхностей 20 и 21 к оси их симметрии.

Присоединительные элементы 13 и 16 проволочки 7 скреплены с опорными элементами 18 и 19. Участки 14 и 15 проволочки 7 расположены в канавках 5 и 6 токопроводящих деталей 3 и 4 отдельно друг от друга. При этом оба участка проволочки 7 натянуты пружиной 12 с одинаковыми усилиями. В результате все проволочки, установленные в канавках 5 и 6, поджаты к наружным цилиндрическим поверхностям 20 и 21 токопроводящих деталей 3 и 4. Сами же проволочки 7, расположенные в канавках 5 и 6, образовали цилиндрическую оболочку - лайнер в пространстве между токопроводящими деталями 3 и 4. При этом между проволочками 7 и токопроводящими деталями 3 и 4 при пропускании через них тока обеспечен электрический контакт.

Все присоединительные элементы 16, скрепленные с пружиной 12, могут быть размещены, например, только на токопроводящей детали 3 или только на токопроводящей детали 4. В случаях, когда размер пружины 12 (наружный диаметр навивки) препятствует установке необходимого количества проволочек 7, их присоединительные элементы 16 могут быть поочередно закреплены на токопроводящих деталях 3 и 4, то есть проволочки 7 поочередно развернуты на 180° относительно друг друга (см. фиг.7). В результате увеличена плотность установки проволочек 7 на токопроводящих деталях 3 и 4 путем уменьшения влияния размеров пружины 12 на размещение проволочек 7 вблизи друг от друга. Тем не менее, количество проволочек 7, которые могут быть установлены на одном и том же диаметре при таком размещении, все равно ограничены размерами (наружным диаметром навивки) пружины 12.

Собранные на оправке токопроводящие детали 3 и 4 проволочки 7 могут при необходимости транспортироваться к месту их соединения с электродами 1 и 2. То есть сборка проволочек 7 может производиться в одном месте, а их соединение с электродами 1 и 2 - в другом. Для их хранения и транспортировки они должны быть помещены в защитный контейнер (не показано).

В случаях, когда размеры пружин 12 проволочек 7, установленных поочередно развернутыми на 180° относительно друг друга, препятствуют установлению между токопроводящими деталями 3 и 4 необходимого количества проволочек 7, проволочный лайнер может быть выполнен несколько иначе.

Проволочный лайнер (вариант 2, см. фиг.9) содержит электроды 22 и 23. Электрод 22 может быть выполнен в виде анода или катода, а электрод 23 - соответственно в виде катода или анода. С электродом 22 скреплена токопроводящая деталь 24, а с электродом 23 - токопроводящая деталь 25. На токопроводящих деталях 24 и 25 выполнены канавки 26 и 27 (см. фиг.10 и 11), в которых расположены проволочки 28.

Электроды 22 и 23 подключены к импульсному генератору тока (не показано).

Токопроводящие детали 24, 25 представлены в упрощенном виде. На этих деталях не показаны установочные элементы, необходимые для закрепления их на оправке устройства для скрепления деталей проволочного лайнера. Установочные элементы на этих деталях могут быть любыми, например, такими, чтобы можно было бы использовать устройство, аналогичное известному по ж-лу "News Release", March 2, 1998, р.1 устройству для сборки деталей проволочного лайнера. Такое устройство может применяться для сборки, когда при скреплении токопроводящих деталей 24, 25 с электродами 22 и 23 есть возможность доступа к этим деталям со сторон обоих электродов (двухсторонняя сборка).

Токопроводящая деталь 24 также скреплена с электродом 22 крепежными элементами, например винтами (не показано). Токопроводящая деталь 25 скреплена с электродом 23 крепежными элементами. Форма выполнения и количество этих крепежных элементов могут быть различными. В технике известно множество приемов скрепления одной детали с другой.

В примере конкретного выполнения крепежные элементы выполнены в виде крышки 29, винтов 30 и 31. Крышка 29 скреплена с электродом 23 винтами 30, а с токопроводящей деталью 25 - винтами 31.

Расстояние Н между токопроводящими деталями 24 и 25 выбирается в зависимости от условий проводимого эксперимента. Количество канавок 26 и 27, выполненных в этих деталях, зависит от количества проволочек 28. Количество и размеры (диаметр, длина рабочей части Н) проволочек 28 зависят от примененного материала. Материал, из которого изготовлена проволочка 28, может быть различным, например вольфрам, алюминий, титан, тантал, нержавеющая сталь и т.д.

Проволочка 28 пропущена через отверстие ушка 32, которое образовано на конце пружины 33 отогнутыми от нее витками (см. фиг.13). Оба конца проволочки 28 скреплены с присоединительным элементом 34 (см. фиг.5). Ушко 32 и присоединительный элемент 34 сформировали у проволочки два участка 35 и 36 с одинаковой длиной. Присоединительный элемент 37 соединен с пружиной 33.

Ушко может быть выполнено из трубки 38 (см. фиг.14). В этом случае проволочка пропущена через отверстие в трубке, а трубка закреплена на пружине.

На токопроводящих деталях 23 и 24 смонтированы, по меньшей мере, по одной детали 39 и 40 (см. фиг.15). В конкретно приведенном примере на токопроводящих деталях 24 и 25 закреплено по одной такой детали. На токопроводящих деталях 24 и 25 выполнены опорные элементы 41 и 42. Детали 39 и 40 выполнены с опорными элементами 43 и 44. Все опорные элементы выполнены с одинаковой формой, а их расположение не совпадает с образующей наружных цилиндрических поверхностей 45 и 46 токопроводящих деталей 24 и 25.

В примере конкретного выполнения опорные элементы 41, 42, 43 и 44 смещены относительно образующей наружных цилиндрических поверхностей 45 и 46 к оси их симметрии.

Присоединительные элементы 34 и 37 проволочек 28 скреплены с опорными элементами 41, 42, 43 и 44. Участки 35 и 36 проволочки 28 расположены в канавках 26 и 27 токопроводящих деталей 24 и 25 отдельно друг от друга. При этом оба участка проволочки 28 натянуты пружиной 33 с одинаковыми усилиями. В результате все проволочки 28, расположенные в канавках 26 и 27, поджаты к наружным цилиндрическим поверхностям 45 и 46 токопроводящих деталей 24 и 25. Сами же проволочки 28, распложенные в канавках 26 и 27, образовали цилиндрическую оболочку - лайнер в пространстве между токопроводящими деталями 24 и 25. При этом между проволочками 28 и токопроводящими деталями 24 и 25 при пропускании через них тока обеспечен электрический контакт.

Все присоединительные элементы 37 скреплены с пружиной 33 (см. фиг.16) и поочередно закреплены на деталях 24, 40 и 25, 39. В случаях, когда размер пружины 33 (наружный диаметр навивки) препятствует установке необходимого количества проволочек 28, их присоединительные элементы 37 могут быть поочередно закреплены на деталях 24, 40 и 25, 39, то есть поочередно развернуты на 180° и смещены относительно друг друга. В результате увеличена плотность установки проволочек 28 на токопроводящих деталях 24 и 25 путем исключения влияния размеров пружины на размещение проволочек 28 вблизи друг от друга. Полное исключение влияния размера пружин обеспечено возможностью скрепления с каждой токопроводящей деталью нескольких деталей с опорными элементами.

Собранные на оправке токопроводящие детали 24 и 25, проволочки 28 могут при необходимости транспортироваться к месту их соединения с электродами 22 и 23. То есть сборка проволочек 28 может производиться в одном месте, а их соединение с электродами 22 и 23 - в другом. Для их хранения и транспортировки они должны быть помещены в защитный контейнер (не показано).

В случае, когда при закреплении токоведущих деталей 3, 4 (вариант 1) и 24, 25 (вариант 2) доступ к ним возможен только со стороны одного из электродов: анода или катода (односторонняя сборка), форма выполнения этих токоведущих деталей и установочных элементов, предназначенных для закрепления токопроводящих деталей на оправке, должна быть следующей.

Проволочный лайнер (вариант 3, см. фиг.7) содержит электроды 47 и 48. Электрод 47 может быть выполнен в виде анода или катода, а электрод 48 - соответственно в виде катода или анода. Токопроводящая деталь 49 скреплена с электродом 47 крепежными элементами 50, а токопроводящая деталь 51 - с электродом 48 крепежными элементами 52, 53 и 54.

Форма выполнения и количество крепежных элементов могут быть различными. В технике известно множество приемов скрепления одной детали с другой. В примере конкретного выполнения крепежный элемент 50 выполнен в виде винта, а крепежные элементы 52, 53 и 54 выполнены в виде крышки и винтов. Крышка 52 скреплена с электродом 48 винтами 53, а токопроводящая деталь 51 - с крышкой 52 винтами 54.

На токопроводящих деталях 49 и 51 выполнены канавки (не показано, аналогично фиг.2 и 3), в которых расположены проволочки 55.

Форма выполнения проволочной сборки и ее соединение с токопроводящими деталями могут быть различными. Под проволочной сборкой в данном случае понимаются проволочка и детали (элементы), соединенные с ней.

В технике известны различные формы выполнения проволочной сборки (см. "The dynamics of Single and Nested Nickel Wire Array Z Pinch Implosions", F.N.Beg, S.V.Lebedev, S.N.Bland, J.P.Chittenden, A.E.Dangor and M.G.Haaines, ж-л "IEEE TRANSACTIONS ON PLASMA SCIENS", VOL. 30, NO 2, APRIL, 2002, a также по "The dynamics of wire array Z-pinch implosions", S.V.Lebedev, J.P.Chittenden, R.Aliaga-Rossel, S.N. Bland, A.E.Dangor and M.G.Haaines, The Blackett Laboratory, Impperial College, London SW 2 BZ, UK, http//www/aps/org/ BAPSDPP98/ abs/S3600000/ html, и "Plasma Physics Group", http//www.pp.ph.ic. ac.uk/˜magpie/wirearrayexperi-mentsonmagpie).

Форма выполнения проволочной сборки и ее соединение с токопроводящими деталями могут быть и такими, как описанные выше.

Электроды 47 и 48 подключены к импульсному генератору тока (не показано).

Токопроводящая деталь 49 электрода 47 выполнена в форме диска, а токопроводящая деталь 51 электрода 48 - в форме кольца.

В токопроводящей детали 49 выполнено углубление 56. Установочный элемент 57 выполнен в виде внутренней цилиндрической поверхности углубления 56. В дне этого углубления выполнены центральный установочный элемент 58 и несколько отверстий 59, через которые пропущены крепежные элементы 50, скрепившие эту деталь с электродом 47. Количество отверстий 59 может быть различным.

В электроде 47 выполнен установочный элемент 60, соосный с центральным установочным элементом 58 токопроводящей детали 49.

Установочные элементы 58 и 60 могут иметь различные формы выполнения, известные в технике. В технике известно множество приемов закрепления одной детали на другой, например, с помощью байонетного соединения (не показано). В примере конкретного выполнения установочные элементы 58 и 60 выполнены в виде отверстий с винтовыми поверхностями.

Внутренняя поверхность центрального отверстия 61 токопроводящей детали 51 является установочным элементом.

Заглушки 62 и 63 применены для обеспечения ими полных (без отверстий и углублений) токопроводящих поверхностей в плоскостях П и Р на площади S=π·D/4.

Углубление 56 в токопроводящей детали 49 закрыто заглушкой 62, а центральное отверстие 61 токопроводящей детали 51 - заглушкой 63. Поверхности обеих заглушек, расположенные напротив друг друга, соответственно совпадают с плоскостями П и Р, в которых располагаются поверхности токопроводящих деталей 49 и 51, расположенные также напротив друг друга. Заглушка 62 скреплена с токопроводящей деталью 49 с помощью удерживающего элемента 64, выполненного в виде цилиндрического стержня с винтовой поверхностью на его конце. Удерживающий элемент 64 соединен с установочным элементом 58 токопроводящей детали 49. Заглушка 63 скреплена с токопроводящей деталью 51 крепежными элементами 54.

Форма выполнения и количество крепежных элементов 54 могут быть различными. В технике известно множество приемов скрепления одной детали с другой. Удерживающий элемент 64 может иметь разные варианты исполнения, например стержень с элементами байонетного соединения.

Устройство для скрепления деталей проволочного лайнера (см. фиг.17 и 18) содержит оправку 65 и два крепежных элемента.

Крепежный элемент для установки токопроводящей детали 49 выполнен в виде двух базовых поверхностей на оправке 65, первая из которых центрирующая 66, а вторая опорная 67, и детали 68 - в виде цилиндрического стержня с головкой и крепежным элементом на конце, например винтовой поверхностью (винт). Крепежный элемент для установки токопроводящей детали 51 также выполнен в виде двух базовых поверхностей на оправке 65. Первая из базовых поверхностей - центрирующая 69, а вторая - опорная 70. Имеется несколько крепежных деталей 71 в виде цилиндрических стержней с винтовыми поверхностями на конце и головками, например винты. Деталь 68 установлена в отверстии 72 оправки 65 соосно с ее центрирующими поверхностями 66 и 69. Крепежные детали 71 установлены в отверстиях 73 оправки 65.

Оправка 65 выполнена в виде каретки. Для этого в детали 68 выполнена направляющая 74. Направляющая 74 выполнена в виде цилиндрического отверстия, соосного с центрирующими поверхностями 66 и 69. Направляющая 75, выполненная в виде цилиндрического стержня с крепежным элементом 76 на его конце, например винтовой поверхностью, установлена на направляющей 74, образовав вращательно-поступательную пару с оправкой 65. В оправке 65 выполнено несколько отверстий 75 для прохода инструмента.

Способы сборки вышеописанных проволочных лайнеров имеют свои особенности. Диаметры проволочек 7, 28 и 55 могут достигать размеров меньше диаметра человеческого волоса в несколько раз. Прочность на разрыв таких проволочек очень маленькая. Поэтому необходимо, чтобы при выполнении всех операций при сборке имелись возможность полного визуального контроля, простота замены порванных проволочек и сведение к минимуму, по возможности, влияния человеческого фактора на уменьшение качества сборки.

Способ сборки проволочного лайнера (вариант 1, см. фиг.1) состоит из следующих операций. Вначале с помощью оправки выставляют токопроводящие детали 3 и 4 относительно друг друга, обеспечивая соосность и межэлектродное расстояние Н между ними. Оправка может использоваться как известная в технике, так и новая (см. выше). Использование жесткой оправки с двумя крепежными элементами позволяет обеспечить указанные параметры простым закреплением токопроводящих деталей 3 и 4 на такой оправке. Затем выставляют токопроводящие детали 3 и 4 таким образом, чтобы проекции канавок 5 токопроводящей детали 3 и канавок 6 токопроводящей детали 4 на плоскость, перпендикулярную оси симметрии этих деталей, совместились. Для этого после установки токопроводящих деталей 3 и 4 на оправку и закрепления одной из них другую токопроводящую деталь, не до конца закрепленную, поворачивают вокруг оси. После совмещения проекций канавок 5 и 6 эту токопроводящую деталь закрепляют. После чего устанавливают проволочки 7 на токопроводящие детали 3 и 4, закрепляя их присоединительные элементы 12 и 15 на опорных элементах 17 и 18 токопроводящих деталей 3 и 4. Натяжение проволочки 7 обеспечивается растягиванием пружины 16 при их установке. В результате формируются у каждой проволочки два участка с одинаковой длиной. При этом сформированные участки 13 и 14 проволочки 7 размещают в канавках токопроводящих деталей 3 и 4 отдельно друг от друга. Токопроводящие детали 3 и 4, собранные на оправке вместе с проволочками 7, скрепляют с электродами 1 и 2. Для приведения устройства проволочного лайнера в рабочее состояние оправку удаляют с токопроводящих деталей 3 и 4. В результате проволочный лайнер готов к проведению эксперимента.

Способ сборки проволочного лайнера (вариант 2) состоит из следующих операций. Вначале токопроводящую деталь 24 скрепляют, по меньшей мере, с одной деталью 39, а токопроводящую деталь 25 скрепляют, по меньшей мере, с одной деталью 40. При этом их опорные элементы 41 и 42 смещены в угловом направлении относительно опорных элементов 43 и 44 на величину, кратную расстоянию между канавками 26 и 27 (шагу) токопроводящих деталей 24 и 25. Затем с помощью оправки выставляют токопроводящие детали 24 и 25 относительно друг друга, обеспечивая соосность и межэлектродное расстояние Н между ними. Оправка может использоваться как известная в технике, так и новая (см. выше). Использование жесткой оправки с двумя крепежными элементами позволяет обеспечить указанные параметры простым закреплением токопроводящих деталей 24 и 25 на такой оправке. После чего токопроводящие детали 24 и 25 выставляют таким образом, чтобы проекции их канавок 26 и 27 на плоскость, перпендикулярную оси симметрии этих деталей, совместились. Для этого после установки токопроводящих деталей 24 и 25 на оправку и закрепления одной из них другую токопроводящую деталь, не до конца закрепленную, поворачивают вокруг оси. После совмещения проекций канавок 26 и 27 эту токопроводящую деталь закрепляют. Затем устанавливают проволочки 28, закрепляя присоединительные элементы 34 и 37 на опорных элементах 41, 42, 43 и 44 деталей 24, 25, 39 и 40. Натяжение проволочки 28 обеспечивается растягиванием пружины 33 при их установке. В результате формируются у каждой проволочки 28 два участка 35 и 36 с одинаковой длиной. При этом каждую последующую проволочку 28 устанавливают со сдвигом, по меньшей мере, на один уровень относительно соседних проволочек. Участки 35 и 36 проволочки 28 размещают в канавках токопроводящих деталей 24 и 25 отдельно друг от друга. Токопроводящие детали 24 и 25, собранные на оправке вместе с деталями 39, 40 и проволочками 28, скрепляют с электродами 22 и 23. Для приведения плазменного лайнера в рабочее состояние оправку удаляют с токопроводящих деталей 24 и 25. В результате устройство проволочного лайнера готово к проведению эксперимента.

Способ сборки проволочного лайнера (вариант 3) состоит из следующих операций (см. фиг.19). Вначале токопроводящую деталь 51, выполненную в виде кольца, устанавливают и закрепляют на оправке 65. Базирование детали осуществляют за внутреннюю цилиндрическую поверхность центрального отверстия 61 с помощью центрирующей 69 и опорной 70 поверхностей оправки 65. Затем в токопроводящую деталь 49, выполненную в форме диска с углублением 56, в дне которого выполнены отверстия 59, закладывают крепежные элементы 50. После чего токопроводящую деталь 49, выполненную в виде диска, также устанавливают на оправке 65. Базирование детали осуществляют за внутреннюю цилиндрическую поверхность проточки 57 с помощью центрирующей 66 и опорной 67 поверхностей оправки 65. Жесткая оправка 65 с двумя крепежными элементами позволила обеспечить соосность и межэлектродное расстояние Н между токопроводящими деталями 49 и 51 до их закрепления на электродах 47 и 48. Базирование канавок токопроводящей детали 49 относительно канавок токопроводящей детали 51 осуществляют поворотом токопроводящей детали 49 относительно закрепленной на оправке 65 токопроводящей детали 51. Поворот осуществляют до совмещения проекций этих канавок на плоскость, перпендикулярную оси симметрии токопроводящих деталей 49 и 51. Концы проволочек 55 закрепляют на токопроводящих деталях 49 и 51. Затем на направляющую 75, закрепленную на электроде 47, нанизывается оправка 65 с установленными на ней токопроводящими деталями 49, 51 и проволочками 55. Для этого направляющая 74 сопрягается с направляющей 75 (отверстие в детали 68 нанизывается на стержень). Токопроводящую деталь 49 закрепляют на электроде 47 заложенными в нее крепежными элементами 50. Закрепление осуществляют с помощью инструмента (не показано) пропущенного через отверстия 77 в оправке 65. Токопроводящую деталь 51 закрепляют на электроде 48 с помощью крепежных элементов 52, 53 и 54. После чего оправку 65 удаляют. Для этого убирают крепежные элементы 71 и снимают ее с направляющей 75, которая также снимается с электрода 47. В конце через центральное отверстие 61 токопроводящей детали 51 пропускают заглушку 62 и скрепляют ее с токопроводящей деталью 49. Для этого удерживающий элемент 64 соединяют (ввинчивают) с установочным элементом 58 токопроводящей детали 49. Центральное отверстие 61 закрывают заглушкой 63, скрепив ее с токопроводящей деталью 51 крепежными элементами 54.

Закрепление направляющей 75 может быть осуществлено в любое время до момента необходимости осуществления нанизывания на нее оправки 65. При закреплении направляющей 75 ее удерживающий элемент 76 на конце стержня, например винтовая поверхность, соединяется с установочным элементом 60, например винтовая поверхность, выполненным в электроде 47. Скрепление заглушки 62 с токопроводящей деталью 49 осуществляют с помощью инструмента, например, вакуумного охвата (не показано). Для этого заглушку 62 устанавливают на вакуумном схвате.

Проволочный лайнер (варианты 1, 2 и 3) работает следующим образом.

Через импульсный генератор тока проволочный лайнер подключается к первичному источнику тока. В результате разряда из проволочек формируется плазменная оболочка (лайнер), сжимающаяся к центру симметрии под действием магнитного поля. Оболочка, сжимаясь к центру симметрии, формирует высокотемпературный плазменный сгусток, который является источником мощных потоков мягкого рентгеновского излучения.

Использование данных изобретений позволило:

- увеличить плотность установки проволочек на токопроводящих деталях электродов, исключив влияние размеров пружины (диаметра навивки) на возможность установки необходимого количества проволочек;

- обеспечить при пропускании тока через проволочки с токопроводящими деталями надежный электрический контакт между ними путем их поджатия друг к другу с одинаковым усилием, независимо от рабочего положения проволочного лайнера (вертикального, горизонтального или наклонного);

- обеспечить возможность транспортировки токопроводящих деталей с проволочками на большие расстояния от места изготовления к месту сборки;

- уменьшить вероятность повреждения проволочек при их установке или транспортировке сборки из-за толчков или других воздействий;

- обеспечить более простую замену поврежденных проволочек;

- обеспечить более простой монтаж деталей проволочного лайнера и контроля правильности установки проволочек на токопроводящих деталях как до подключения токопроводящих деталей к аноду и катоду, так и после их подключения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННЫЙ ЛАЙНЕР (ВАРИАНТЫ) И СПОСОБ СБОРКИ ПЛАЗМЕННОГО ЛАЙНЕРА (ВАРИАНТЫ), УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2281568C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ НА ОСНОВЕ МНОГОПРОВОЛОЧНОГО ЛАЙНЕРА (ВАРИАНТЫ), СПОСОБ СБОРКИ УСТРОЙСТВА (ВАРИАНТЫ) И ПРИСПОСОБЛЕНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2356191C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ НА ОСНОВЕ МНОГОПРОВОЛОЧНОГО ЛАЙНЕРА, СПОСОБ СБОРКИ УСТРОЙСТВА И ПРИСПОСОБЛЕНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2388193C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ НА ОСНОВЕ МНОГОПРОВОЛОЧНОГО ЛАЙНЕРА, СПОСОБ СБОРКИ УСТРОЙСТВА, ПРИСПОСОБЛЕНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, СПОСОБ РАЗБОРКИ УСТРОЙСТВА И ПРИСПОСОБЛЕНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2388079C1 |

| ПРЕЦИЗИОННЫЙ МНОГОПРОВОЛОЧНЫЙ ЛАЙНЕР | 2017 |

|

RU2643167C1 |

| Позиционно-чувствительный детектор тепловых и холодных нейтронов от компактного исследуемого образца | 2023 |

|

RU2816244C1 |

| Проволочный газонаполненный электронный умножитель высокого пространственного разрешения | 2021 |

|

RU2790547C1 |

| ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОЛИЗА, СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА И ЭЛЕКТРОЛИЗЕР | 1992 |

|

RU2086710C1 |

| Способ изготовления иглофрезы | 1991 |

|

SU1784213A1 |

| Позиционно-чувствительный газовый детектор тепловых и холодных нейтронов | 2022 |

|

RU2797497C1 |

Изобретение относится к физике высоких плотностей энергии и термоядерного синтеза и может использоваться при получении мощных потоков мягкого рентгеновского излучения (МРИ), необходимого для решения ряда практических задач. Каждый из вариантов проволочного лайнера и устройств для скрепления деталей представляет собой систему из оправок, канавок, проволочек, токопроводящих деталей, присоединительных элементов (пружина, ушко), электродов, крепежных элементов, опорных и установочных элементов. Заявленное изобретение позволяет получить следующие технические результаты: увеличить плотность установки проволочек на токопроводящих деталях электродов, исключив влияние размеров пружины (диаметра навивки) на возможность установки необходимого количества проволочек; обеспечить при пропускании тока через проволочки с токопроводящими деталями надежный электрический контакт между ними путем их поджатия друг к другу с одинаковым усилием, независимо от рабочего положения проволочной сборки (вертикального, горизонтального или наклонного); обеспечить возможность транспортировки собранных на оправке токопроводящих деталей с проволочками на большие расстояния от места изготовления к месту сборки; уменьшить вероятность повреждения проволочек при их установке или транспортировке сборки из-за толчков или других воздействий; обеспечить более простую замену поврежденных проволочек; обеспечить более простой монтаж деталей проволочного лайнера и контроля правильности установки проволочек на токопроводящих деталях как до подключения токопроводящих деталей к аноду и катоду, так и после их подключения. 7 н. и 12 з.п. ф-лы, 21 ил.

| US 4252607 А, 24.02.1981 | |||

| News Release, March 2, 1998, p.1 | |||

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ НА ОСНОВЕ МНОГОПРОВОЛОЧНОГО ЛАЙНЕРА | 2002 |

|

RU2222120C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ВЫСОКОПЛОТНОЙ ПЛАЗМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2027328C1 |

| СПОСОБ ГЕНЕРАЦИИ МОЩНОГО ИМПУЛЬСА РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ | 1999 |

|

RU2195790C2 |

Авторы

Даты

2007-01-10—Публикация

2005-04-11—Подача