Группа изобретений, относящихся к физике высоких плотностей энергии и термоядерного синтеза, может использоваться при получении мощных потоков мягкого рентгеновского излучения (МРИ), необходимого для решения ряда практических задач, например для исследования процессов генерации МРИ при схлопывании плазменных лайнеров.

Известно по статье "Progress in z-pinch driven dynamic-hohlraums for high-temperature radiation-flow and ICF experiments ft Sandia National Laboratories", Т W L Sanford, Т J Nash, R E Olson, D E Bliss, R W Lemke, С L Olson, С L Ruiz, R С Mock, J E Bailey, G A Chandler, M E Cuneo, R J Leeper, M К Matzen, Т A Mehlhom, S A Slutz, W A Stugar, D L Peterson, R E Chrien, R G Watt, N F Roderick, G W Cooper, J P Apruzese, G S Sarkisov, J P Apruzese, G S Sarkisov, J P Chittenden and M G Haines, ж-л "Institute of Physics Publishing, Plasma Phys. Control. Fusion 46 (2004) B423-B433", стр.424, фиг.1, устройство для получения высокотемпературной плазмы, содержащее токопроводящие детали и каскад из двух многопроволочных лайнеров, расположенных коаксиально и соединенных с токопроводящими деталями.

Представленная в статье информация не позволяет делать какие-либо выводы о конструкции устройства. Известны устройства для получения высокотемпературной плазмы, выполненные на основе одного многопроволочного лайнера (далее лайнер), которые конструктивно наиболее ближе к предлагаемому устройству.

Известное по патенту РФ № 2291502, G21B 1/00 от 11.04.2005, опубл. БИ № 1 от 10.01.07 устройство для получения высокотемпературной плазмы на основе многопроволочного лайнера содержит два электрода, из которых первый снабжен токопроводящей деталью, выполненной в форме кольца, а второй - токопроводящей деталью, выполненной в форме диска с углублением и центральным отверстием с винтовой нарезкой, центральное отверстие кольца и углубление в диске перекрыты заглушками, первая и вторая детали электрически соединены через проволочки.

Недостатком данного устройства является то, что во время сжатия плазмы симметрия плазменной оболочки недостаточны для получения необходимой формы и длительности рентгеновского импульса, а также мощности получаемого рентгеновского излучения.

Известный по патенту РФ № 2291502, G21B 1/00 от 11.04.2005, опубл. БИ № 1 от 10.01.07, способ сборки устройства включает последовательную установку на оправке первой токопроводящей детали, выполненной в форме кольца, второй токопроводящей детали, выполненной в форме диска, угловое ориентирование их относительно друг друга и закрепление, установку проволочек на эти детали, нанизывание оправки с помощью второй ее направляющей на первую направляющую, предварительно закрепленную на электроде, закрепление обеих деталей на электродах, удаление оправки и снятие первой направляющей с электрода, пропускание заглушки через отверстие в первой детали и закрытие углубления во второй детали заглушкой, закрытие центрального отверстия в первой детали заглушкой.

Недостатком данного способа является то, что его можно использовать только для части технологических приемов при сборке предлагаемого устройства. Для полной сборки такого устройства он не предназначен.

Известное по патенту РФ № 2291502, G21B 1/00 от 11.04.2005, опубл. БИ № 1 от 10.01.07 приспособление для сборки устройства содержит оправку с двумя крепежными элементами, первую и вторую направляющие, соединенные с оправкой, каретку, нанизанную с помощью третьей направляющей на первую направляющую и образовавшую с ней первую кинематическую вращательно-поступательную пару, четвертую направляющую, выполненную с возможностью нанизывания на нее оправки с помощью второй направляющей и образования второй кинематической вращательно-поступательной пары.

Недостатком данного приспособления является то, что с его помощью невозможно обеспечить полную сборку предложенного устройства.

Данные устройство, способ сборки и приспособление выбраны за прототипы.

Задачей, решаемой данными изобретениями, является обеспечение возможности получения во время сжатия плазмы симметрии плазменной оболочки достаточной для получения необходимой формы и длительности рентгеновского импульса, а также мощности получаемого рентгеновского излучения.

Технический результат, достигаемый при использовании настоящего изобретения, заключается:

- в обеспечении простого монтажа деталей проволочного лайнера и контроля правильности установки проволочек на токопроводящих деталях как до подключения токопроводящих деталей к электродам, так и после их подключения;

- в обеспечении возможности замены поврежденных проволочек внутреннего лайнера без снятия проволочек с токопроводящих деталей наружного лайнера.

Указанный выше технический результат достигается тем, что:

- в устройстве для получения высокотемпературной плазмы на основе многопроволочного лайнера, содержащем два электрода, один из которых снабжен первой токопроводящей деталью, выполненной в форме кольца, а другой - второй токопроводящей деталью, выполненной в форме диска с углублением и центральным крепежным элементом, центральное отверстие кольца и углубление в диске перекрыты заглушками. Первая и вторая токопроводящие детали электрически соединены через проволочки. Оно дополнительно снабжено третьей, четвертой и пятой токопроводящими деталями. Третья и четвертая токопроводящие детали, выполненные в виде колец, смонтированы в коаксиальных положениях соответственно относительно первой и второй токопроводящих деталей. При этом первая и третья токопроводящие детали, соединенные изолятором, образовали между собой кольцевой зазор, а вторая и четвертая токопроводящие детали, соприкасающиеся друг с другом, образовали между собой электрическое соединение. Третья и четвертая детали электрически соединены через проволочки. Четвертая токопроводящая деталь поджата к одному из электродов, а пятая токопроводящая деталь скреплена с третей токопроводящей деталью и с другим электродом. При этом в одном из соединений между третьей и пятой токопроводящими деталями или третьей токопроводящей деталью и электродом установлен компенсатор, выполненный с возможностью обеспечения электрического соединения этих трех деталей. В третьей токопроводящей детали выполнены отверстия для осуществления возможности скрепления крепежными элементами четвертой токопроводящей детали с одним из электродов, расположенных напротив крепежных элементов и перекрытых пробками. А крепежные элементы, расположенные в четвертой детали, крепят ее с другим электродом;

- в способе сборки устройства, включающем установку на оправке первой токопроводящей детали, выполненной в форме кольца, установку второй токопроводящей детали, выполненной в форме диска, угловое ориентирование этих деталей относительно друг друга и их закрепление на оправке, установку проволочек на первую и вторую токопроводящие детали, нанизывание оправки с помощью второй направляющей на первую направляющую, предварительно закрепленную на электроде, скрепление токопроводящих деталей с электродами, удаление оправки и первой направляющей с электрода, пропускание заглушки через отверстие в первой токопроводящей детали и закрытие этой заглушкой углубления во второй токопроводящей детали, закрытие центрального отверстия в первой токопроводящей детали другой заглушкой, дополнительно, после установки проволочек на первую и вторую токопроводящие детали, устанавливают на плиту четвертую токопроводящую деталь. Производят ее центровку по третьей направляющей, нанизывая для этого калибр, с помощью четвертой направляющей, на третью направляющую и вводя калибр в центральное отверстие четвертой токопроводящей детали. После чего четвертую токопроводящую деталь скрепляют с плитой, а калибр удаляют. Оправку с помощью второй направляющей нанизывают на третью направляющую. Соединяют четвертую токопроводящую деталь со второй токопроводящей деталью, обеспечивая тем самым электрический контакт между ними. Затем третью токопроводящую деталь устанавливают на каретку, которую с помощью пятой направляющей нанизывают на шестую направляющую. После чего первую и третью токопроводящие детали соединяют через изолятор с образованием между ними кольцевого зазора. Соединенные между собой токопроводящие детали вместе с оправкой удаляют со станины. Затем устанавливают проволочки на третью и четвертую токопроводящие детали. Отсоединяют и удаляют каретку от третьей токопроводящей детали;

- приспособление для сборки устройства, содержащее оправку с двумя крепежными элементами; первую и вторую направляющие, соединенные с оправкой; каретку, нанизанную с помощью третей направляющей на первую направляющую и образовавшую с ней первую кинематическую вращательно-поступательную пару; четвертую направляющую, выполненную с возможностью нанизывания на нее оправки с помощью второй направляющей и образования второй кинематической вращательно-поступательной пары. Оно дополнительно снабжено станиной с третьим крепежным элементом и пятой направляющей, выполненной с возможностью нанизывания на нее оправки с помощью второй направляющей и образования третьей кинематической вращательно-поступательной пары; калибром, выполненным с возможностью нанизывания его с помощью шестой направляющей на пятую направляющую;

- способ разборки устройства включает нанизывание соединенных между собой токопроводящих деталей с каскадом из двух многопроволочных лайнеров с помощью второй направляющей на первую направляющую, скрепление четвертой токопроводящей детали со станиной, установку съемной плиты на опорный элемент и ее скрепление с третьей токопроводящей деталью, подгонку толщины компенсатора по размеру зазора между съемной плитой и опорным элементом, последующую его установку в зазор и скрепление съемной плиты с опорным элементом, удаление изолятора, скрепляющего первую и третью токопроводящие детали, и крепежных элементов, скрепляющих вторую и четвертую токопроводящие детали, удаление оправки вместе с первой и второй токопроводящими деталями с установленными на них проволочками;

- приспособление для разборки устройства содержит станину, снабженную крепежным, опорным и отжимным элементами, первой направляющей; оправку с двумя крепежными элементами и со второй направляющей, выполненной с возможностью ее нанизывания на первую направляющую, и образования при этом кинематической вращательно-поступательной пары между станиной и оправкой; съемную плиту с двумя крепежными элементами, скрепленную с опорным элементом; компенсатор, установленный между опорным элементом и плитой.

Снабжение устройства третьей и четвертой токопроводящими деталями обеспечило возможность выполнения второго (наружного) лайнера. Снабжение устройства пятой токопроводящей деталью обеспечило возможность реализации одностороннего монтажа токопроводящих деталей на электроды (анод и катод). Выполнение третьей и четвертой токопроводящих деталей с формой в виде колец обеспечило возможность их монтажа в коаксиальных положениях соответственно относительно первой и второй токопроводящих деталей. Соединение первой и третьей токопроводящих деталей через изолятор с образованием между ними кольцевого зазора, а второй и четвертой токопроводящих деталей, соприкасающимися друг с другом с образованием между ними электрического соединения, обеспечило наличие электрической цепи между первой и второй токопроводящими деталями и отсутствие - между третьей и четвертой токопроводящими деталями. При подключении электродов к источнику тока срабатывание внутреннего лайнера происходит в момент подхода к нему внешнего плазменного лайнера. Установка компенсатора в одном из соединений между третьей и пятой токопроводящими деталями или третьей токопроводящей деталью и электродом обеспечило надежное электрическое соединение третьей токопроводящей детали с электродом. Электрическое соединение третьей и четвертой деталей через проволочки обеспечило образование наружного лайнера. Предложенная совокупность перечисленных признаков позволила образовать каскад из двух лайнеров. Выполнение в третьей токопроводящей детали отверстий для осуществления возможности скрепления крепежными элементами четвертой токопроводящей детали с одним из электродов, расположенных напротив крепежных элементов, обеспечило возможность осуществления одностороннего монтажа устройства при скреплении с электродами. Перекрытие пробками вышеуказанных отверстий обеспечило работоспособность устройства.

Включение в способ сборки устройства установки на плиту четвертой токопроводящей детали и ее центровки с помощью калибра по третьей направляющей обеспечили возможность соединения четвертой токопроводящей детали со второй токопроводящей деталью. Последующее скрепление четвертой токопроводящей детали с плитой исключило возможность ее отклонения от занятого положения относительно третьей направляющей. Удаление калибра из центрального отверстия четвертой токопроводящей детали и с третьей направляющей обеспечило возможность использования третьей направляющей при совмещении второй токопроводящей детали с четвертой токопроводящей деталью. Нанизывание оправки с помощью второй направляющей на третью направляющую исключило возможность повреждения проволочек, установленных на второй токопроводящей детали, при вводе второй токопроводящей детали в центральное отверстие четвертой токопроводящей детали. Соединение четвертой токопроводящей детали со второй токопроводящей деталью исключило возможность их разъединения и отсутствия между ними электрического контакта. Установка третьей токопроводящей детали на каретку и нанизывание этой каретки с помощью пятой направляющей на шестую направляющую исключило возможность повреждения проволочек, установленных на первой токопроводящей детали при нанизывании третьей токопроводящей детали на первую токопроводящую деталь. Соединение первой и третьей токопроводящих деталей через изолятор обеспечило кольцевой зазор между ними и исключило возможность образования между ними электрического контакта. Удаление со станины четырех токопроводящих деталей вместе с оправкой, соединенных между собой, обеспечило возможность установки проволочек на третью и четвертую токопроводящие детали. Отсоединение и удаление каретки от третьей токопроводящей детали обеспечило возможность проведения заключительных приемов по скреплению токопроводящих деталей с электродами.

Снабжение приспособления для сборки устройства станиной с третьим крепежным элементом и четвертой направляющей обеспечило возможность закрепления четвертой токопроводящей детали. Выполнение калибра, имеющего возможность нанизываться с помощью шестой направляющей на пятую направляющую, обеспечило возможность центрирования четвертой токопроводящей детали относительно пятой направляющей. Снабжение пятой направляющей, выполненной с возможностью нанизывания на нее оправки с помощью второй направляющей и образования третьей кинематической вращательно-поступательной пары, обеспечило возможность соединения второй и четвертой токопроводящих деталей без повреждения проволочек, соединенных со второй токопроводящей деталью. Вся совокупность предложенных признаков обеспечила использование приспособления при сборке устройства, выполненного в виде каскада из двух лайнеров.

Включение в способ разборки устройства выполнения нанизывания соединенных между собой токопроводящих деталей с каскадом из двух лайнеров с помощью второй направляющей оправки на первую направляющую станины обеспечило возможность осуществления разъединения наружного и внутреннего лайнеров. Скрепление четвертой токопроводящей детали со станиной и ее скрепление с третьей токопроводящей деталью обеспечило возможность закрепления токопроводящих деталей с лайнером на станине. Установка съемной плиты на опорный элемент и ее скрепление с третьей токопроводящей деталью обеспечили возможность закрепления этой детали с опорным элементом. Подгонка толщины компенсатора по размеру зазора между съемной плитой и опорным элементом исключила возможность провисания проволочек и их разъединения после закрепления третьей токопроводящей детали на опорном элементе. Последующая установка компенсатора в зазор и скрепление съемной плиты с опорным элементом обеспечили закрепление токопроводящих деталей с наружным лайнером на станине. Удаление изолятора, скрепляющего первую и третью токопроводящие детали, и крепежных элементов, скрепляющих вторую и четвертую токопроводящие детали, обеспечили возможность разъединения наружного и внутреннего лайнеров. Удаление первой направляющей оправки вместе с первой и второй токопроводящими деталями и лайнером обеспечило возможность замены оборванных проволочек. Предложенная совокупность признаков обеспечивает осуществление замены поврежденных проволочек внутреннего лайнера без снятия проволочек наружного лайнера.

Установка в приспособление для разборки устройства станины, снабженной крепежным элементом, обеспечило возможность закрепления четвертой токопроводящей детали, соединенной с остальными деталями устройства. Выполнение первой направляющей обеспечило возможность осуществления нанизывания на нее оправки с закрепленным на ней устройством. Оправка с двумя крепежными элементами, выполненная с возможностью нанизывания с помощью второй направляющей на первую направляющую и образования кинематической вращательно-поступательной пары, обеспечила возможность установки устройства на станину и последующего разъединения обоих лайнеров без повреждения проволочек внутреннего лайнера. Выполнение опорного элемента и съемной плиты с двумя крепежными элементами обеспечило возможность закрепления третьей токопроводящей детали. Выполнение компенсатора, установленного между опорным элементом и плитой, обеспечило исключение возможности провисания проволочек и их разъединения после закрепления третьей токопроводящей детали. Отжимной элемент обеспечил возможность осуществления разъединения наружного и внутреннего лайнеров. Предложенная совокупность признаков обеспечивает возможность использования приспособления при замене поврежденных проволочек внутреннего лайнера без снятия проволочек наружного лайнера.

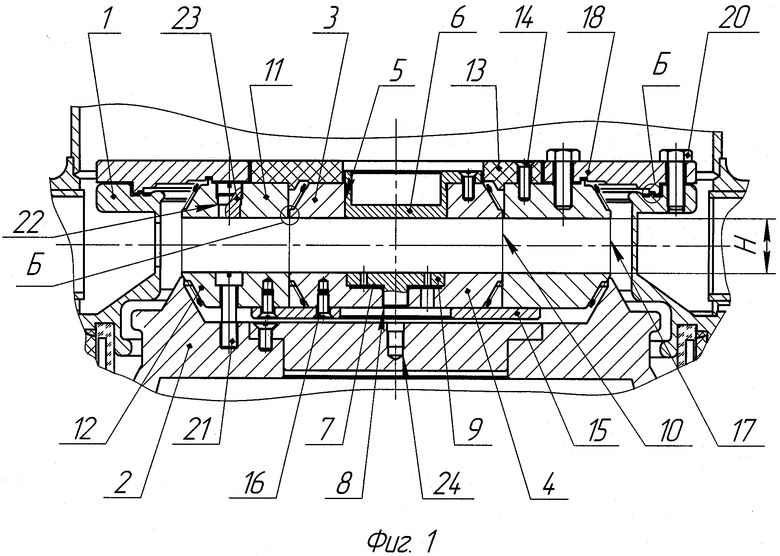

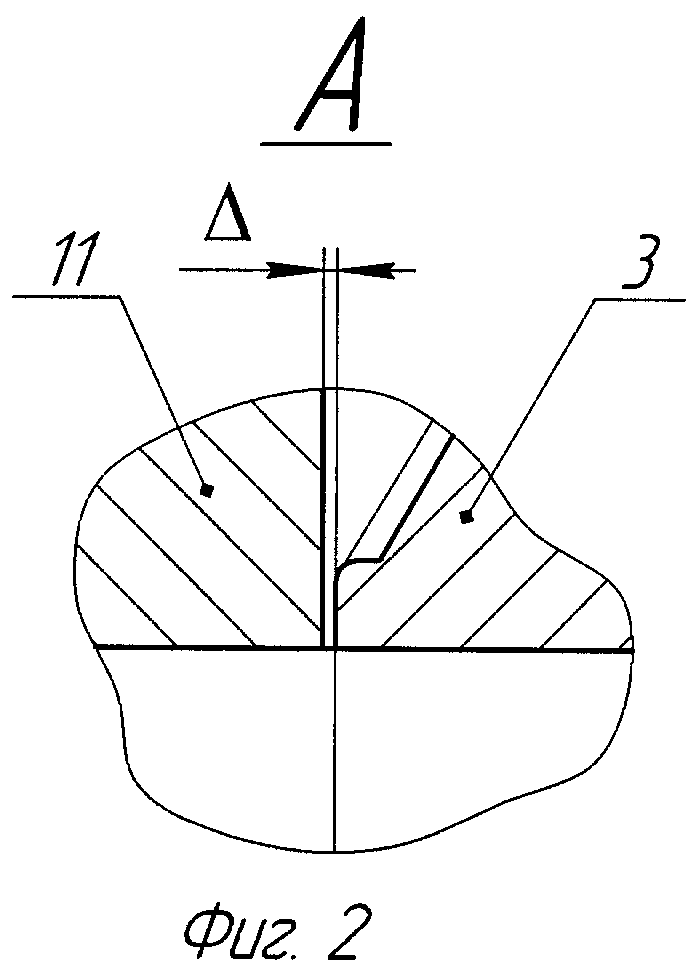

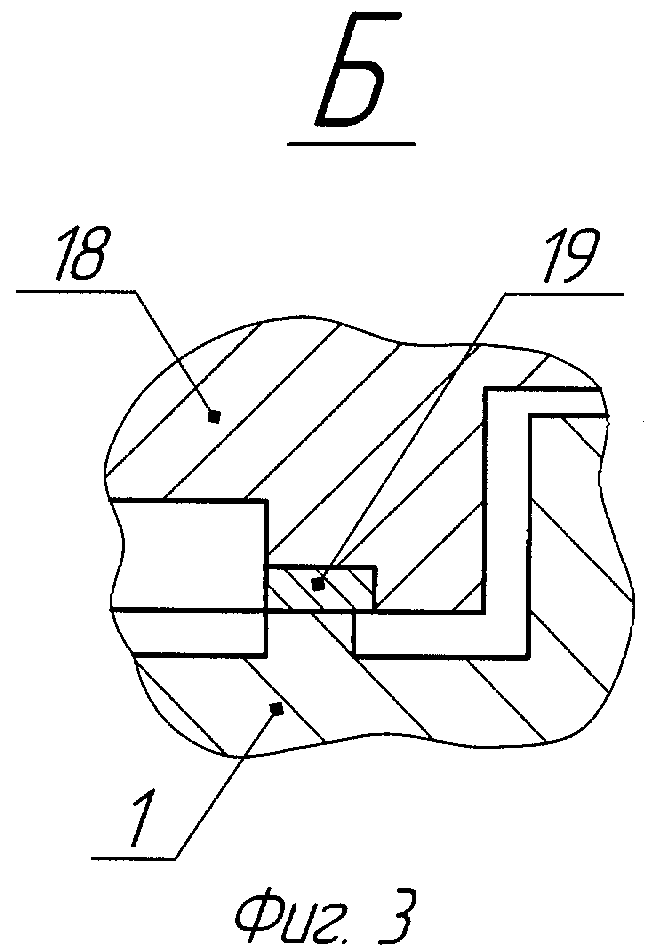

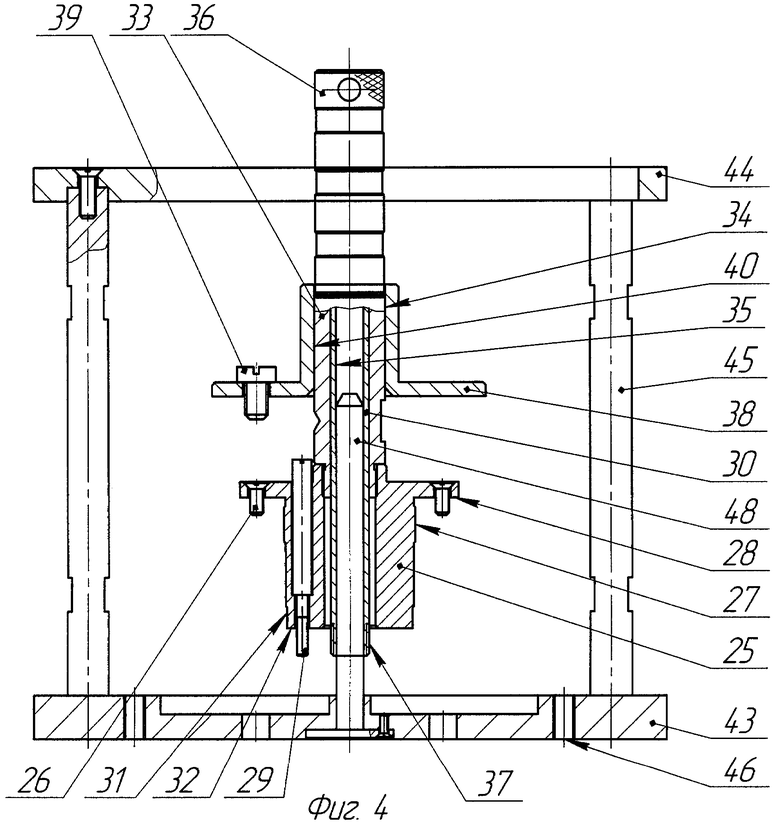

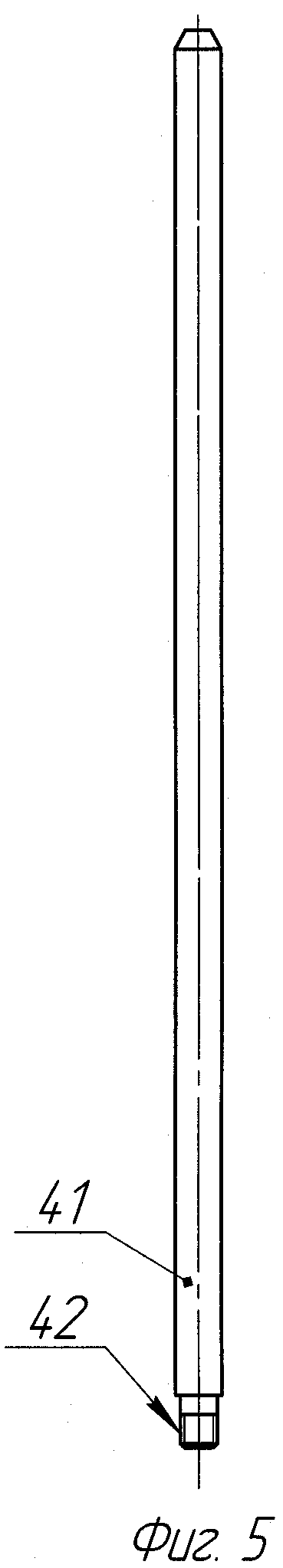

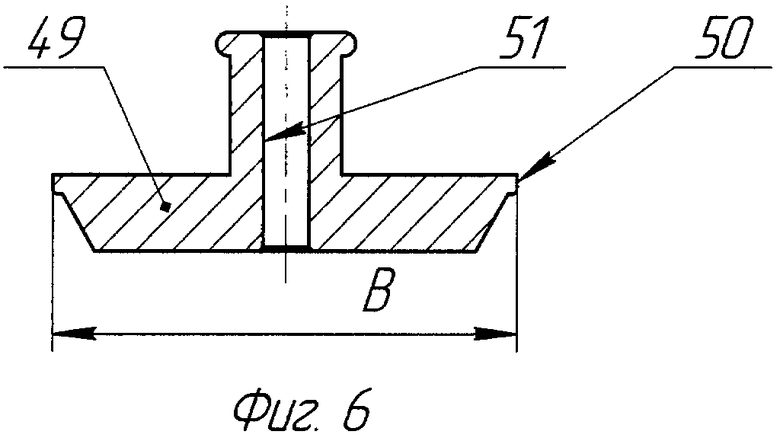

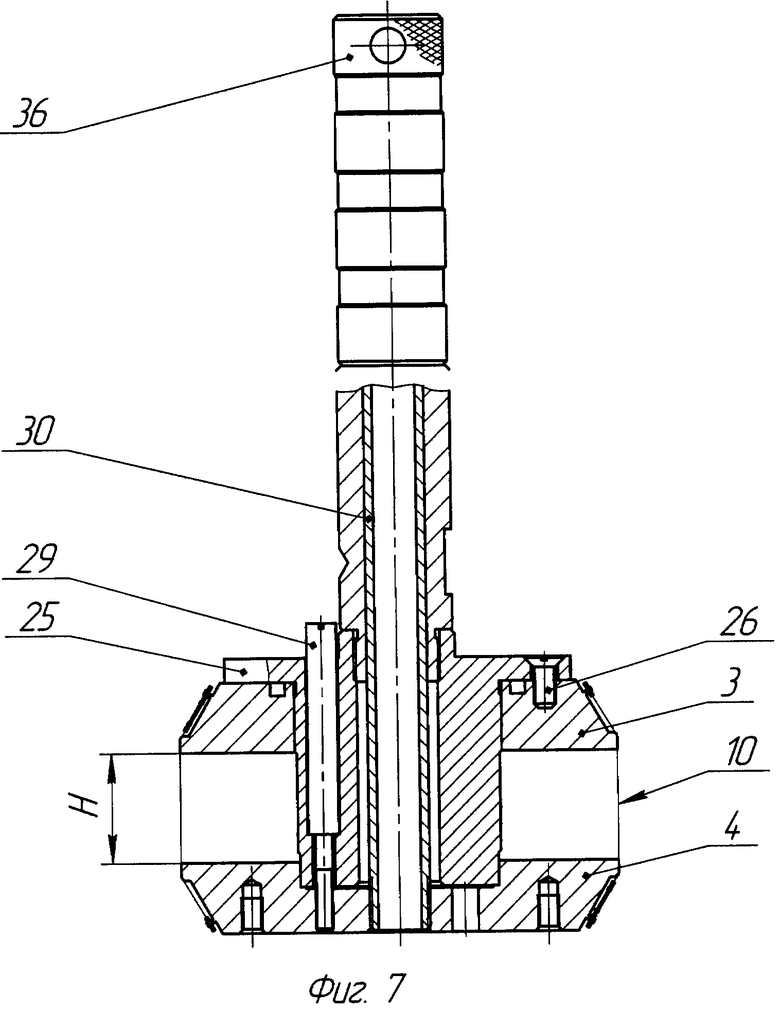

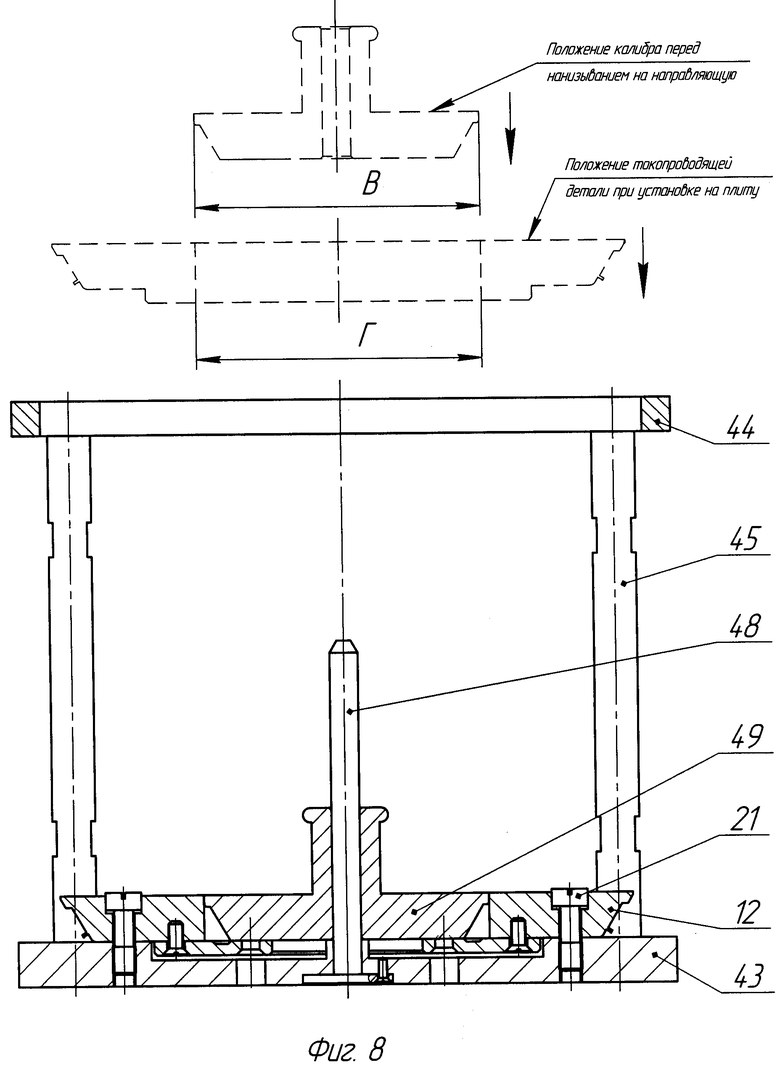

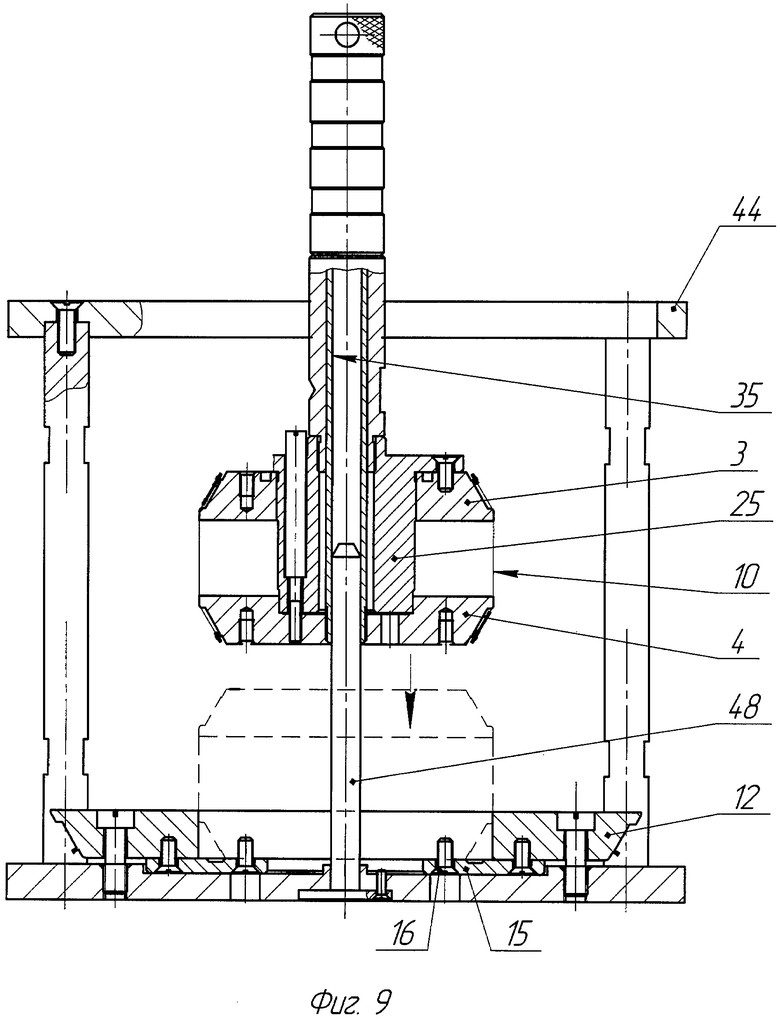

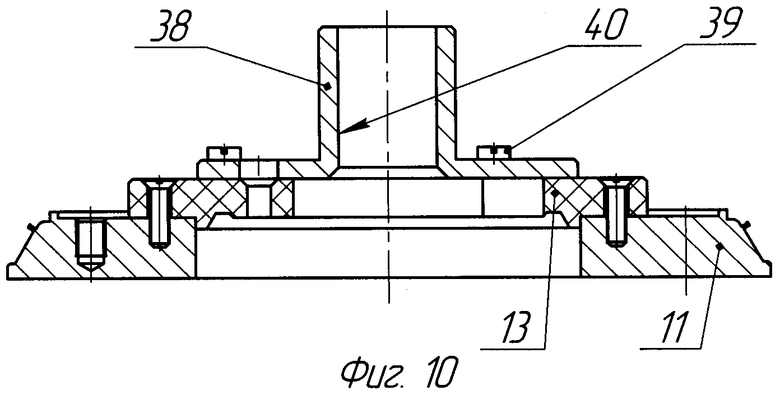

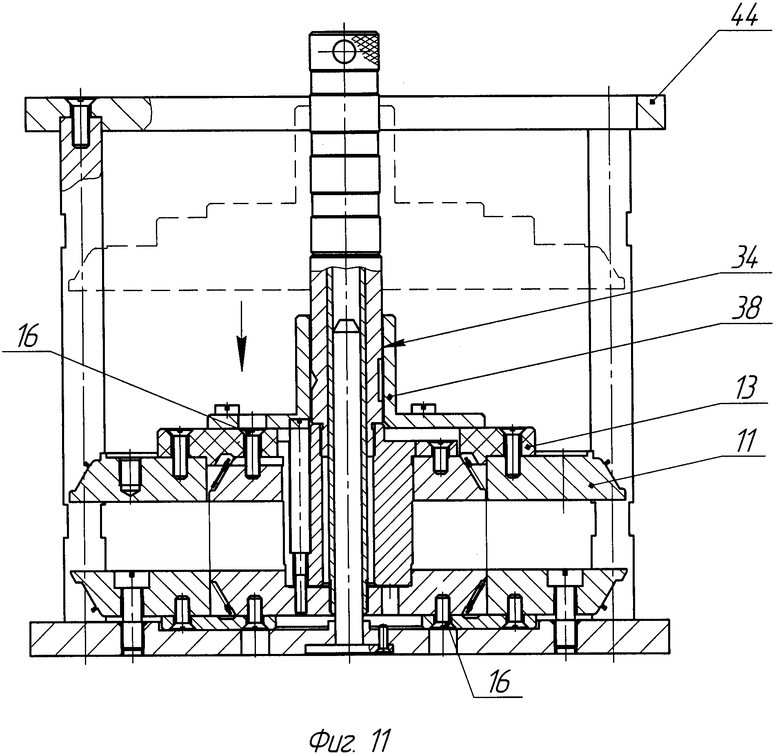

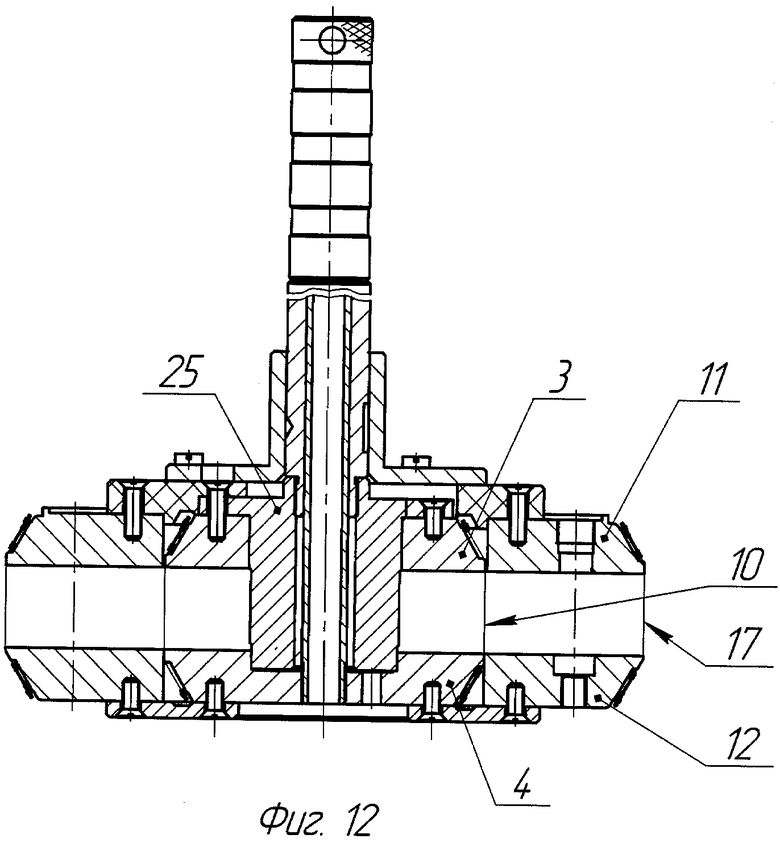

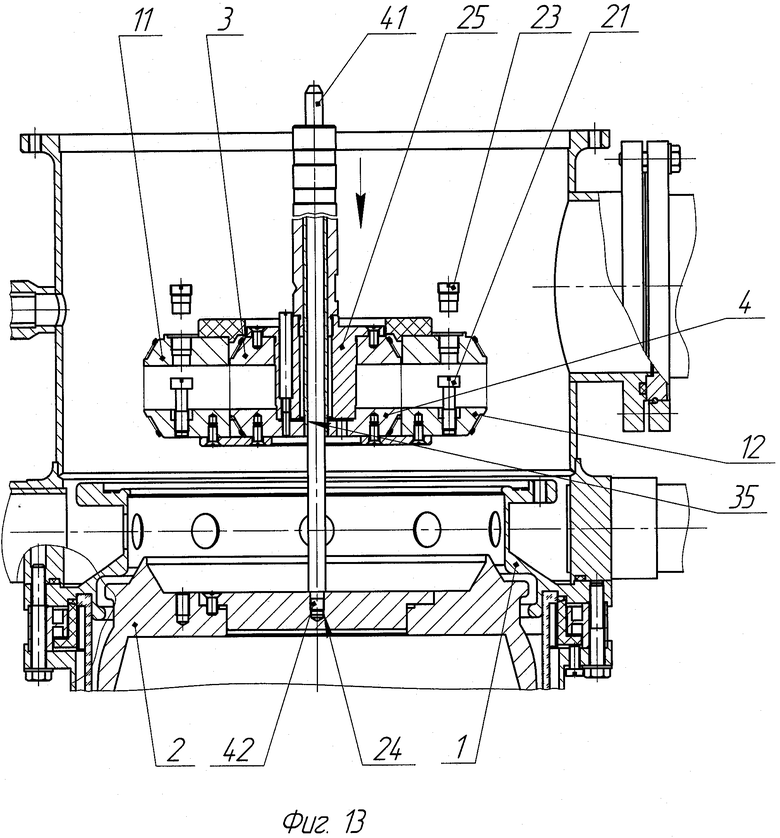

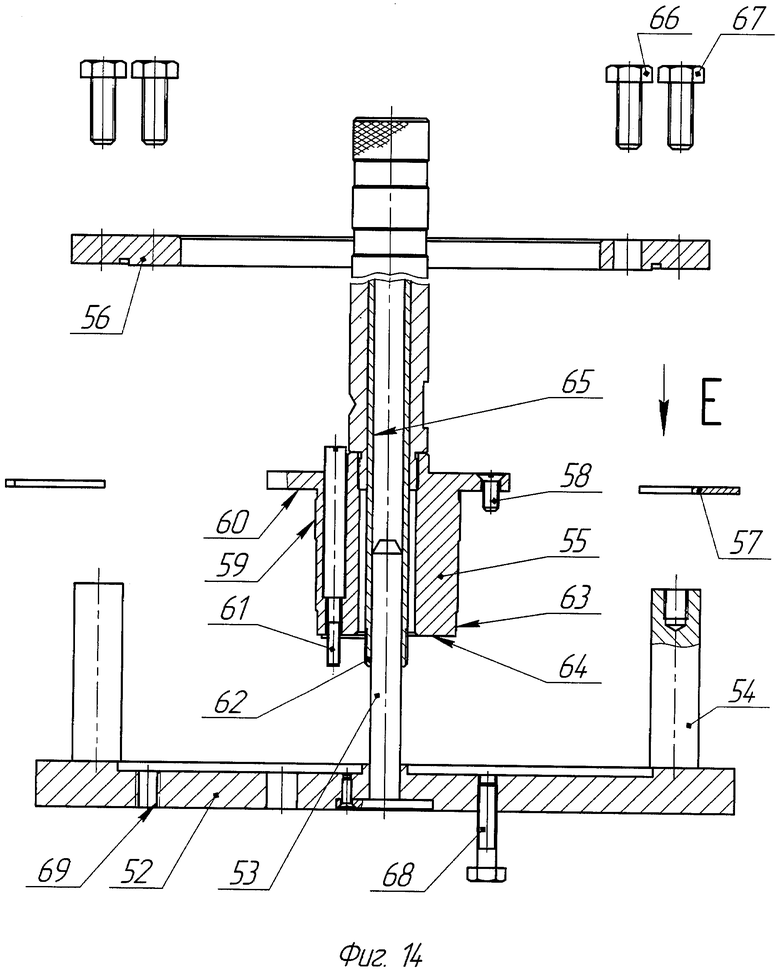

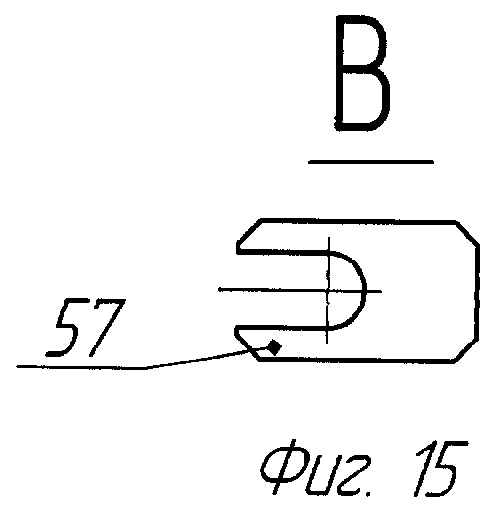

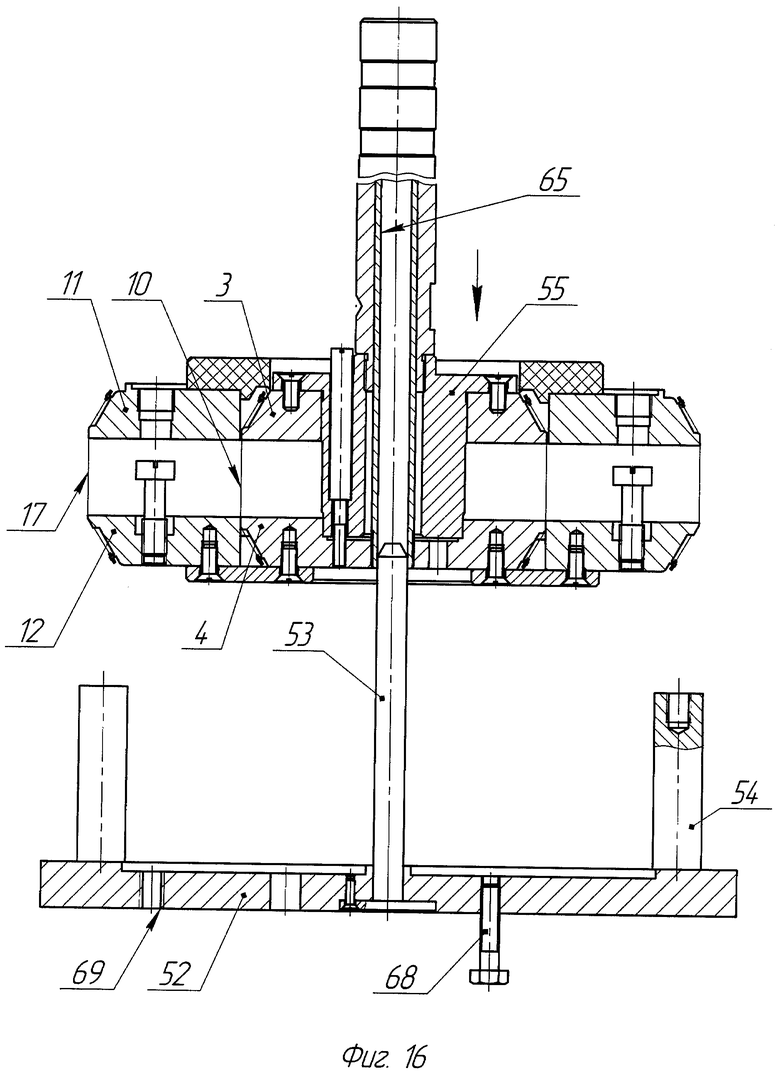

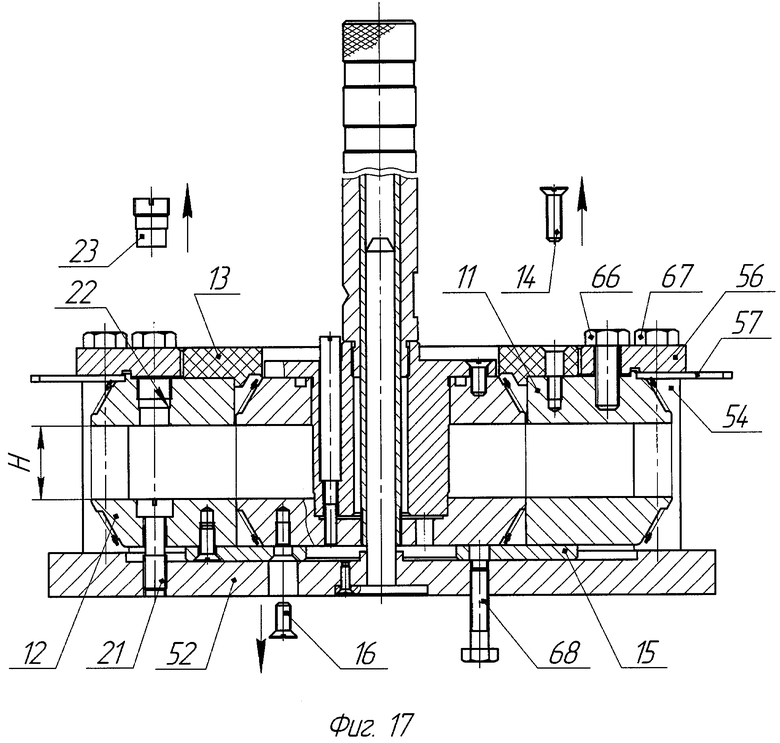

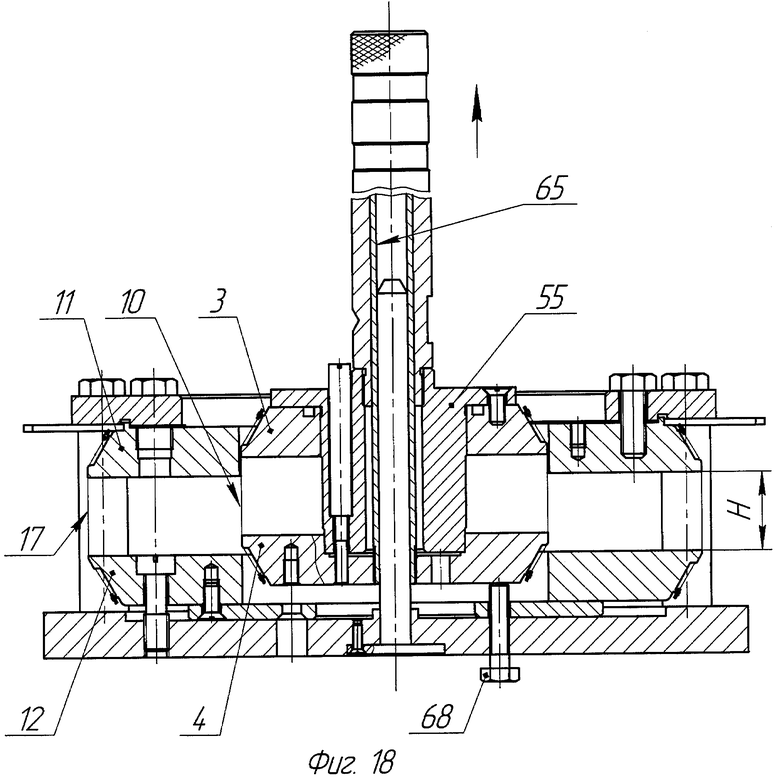

На фиг.1 показано предлагаемое устройство; на фиг.2 - то же, кольцевой зазор Δ между токопроводящими деталями, элемент А; на фиг.3 - то же, компенсатор между токопроводящей деталью и электродом, элемент Б; на фиг.4 - приспособление для сборки устройства; на фиг.5 - то же, направляющая; на фиг.6 - то же, калибр; на фиг.7 показан этап осуществления способа сборки устройства, первая и вторая токопроводящие детали с установленными на них проволочками, закрепленные на оправке; на фиг.8 - то же, калибр и закрепленная на станине четвертая токопроводящая деталь; на фиг.9 - то же, оправка, нанизанная на третью направляющую; на фиг.10 - то же, третья токопроводящая деталь, скрепленная с кареткой; на фиг.11 - то же, каретка, нанизанная на третью направляющую; на фиг.12 - то же, токопроводящие детали и каскад из двух лайнеров; на фиг.13 - то же, оправка, нанизанная на первую направляющую; на фиг.14 - приспособление для разборки устройства; на фиг.15 - то же, компенсатор, вид Е; на фиг.16 - показан этап осуществления способа разборки устройства, оправка, нанизанная на первую направляющую; на фиг.17 - то же, третья и четвертая токопроводящие детали, закрепленные соответственно на съемной плите и станине; на фиг.18 - то же, внутренний лайнер, отсоединенный от внешнего лайнера.

Устройство (см. фиг.1) содержит электроды 1 и 2. Один из электродов является анодом, а другой электрод - катодом. Электрод 1 снабжен токопроводящей деталью 3, выполненной в форме кольца, а электрод 2 - токопроводящей деталью 4, выполненной в форме диска. В токопроводящей детали 3 центральное отверстие 5 перекрыто заглушкой 6. В токопроводящей детали 4 выполнено углубление 7 и центральный крепежный элемент 8, например, в виде отверстия с винтовой нарезкой (резьбой). В токопроводящей детали 4 углубление 7 перекрыто заглушкой 9, снабженной хвостовиком с винтовой нарезкой (резьбой). Хвостовик заглушки 9 ввинчен в отверстие 8 с винтовой нарезкой. Токопроводящие детали 3 и 4 электрически соединены через проволочки 10, концы которых закреплены соответственно на этих деталях.

Имеются также токопроводящие детали 11 и 12, выполненные в виде колец. Токопроводящая деталь 11 смонтирована коаксиально относительно токопроводящей детали 3, а токопроводящая деталь 12 - коаксиально относительно токопроводящей детали 4. При этом токопроводящие детали 3 и 11, соединенные изолятором 13 с помощью крепежных элементов (винтов) 14, образовали между собой кольцевой зазор Δ (см. фиг.2). Токопроводящие детали 4 и 12, соприкасающиеся друг с другом и соединенные между собой токопроводящей накладкой 15 и винтами 16, образовали между собой электрическое соединение. Токопроводящие детали 11 и 12 электрически соединены через проволочки 17, концы которых закреплены соответственно на этих деталях. Токопроводящая деталь 11 скреплена с электродом 1 через токопроводящую накладку 18 и компенсатор 19 (см. фиг.3) с помощью крепежных элементов (болтов) 20. Для обеспечения электрического соединения этих деталей компенсатор 19 выполнен с возможностью подгонки его толщины под определенный зазор между электродом 1 и токопроводящей накладкой 18. Токопроводящая деталь 12 скреплена с электродом 2. Для осуществления возможности этого скрепления крепежными элементами 21 (невыпадающими винтами) в токопроводящей детали 11 выполнены отверстия 22. Расположенные напротив крепежных элементов 21 отверстия 22 перекрыты пробками 23. В электроде 2 выполнен крепежный элемент 24, например резьбовое отверстие.

Для сборки устройства используется приспособление (см. фиг.4), содержащее оправку 25 с двумя крепежными элементами. Крепежный элемент для установки токопроводящей детали 3 (см. фиг.1) выполнен в виде нескольких крепежных деталей 26 (винты) и двух базовых поверхностей, первая из которых центрирующая 27, а вторая - опорная 28. Крепежный элемент для установки токопроводящей детали 4 также выполнен в виде нескольких крепежных деталей 29 (винты) и 30 (центральный винт), двух базовых поверхностей, первая из которых центрирующая 31, а вторая - опорная 32.

Деталь 33, соединенная с оправкой 25, выполнена в виде стержня с отверстием. В отверстие детали 33 установлена деталь 30, выполненная также в виде стержня с отверстием. Наружная цилиндрическая поверхность детали 33 является направляющей 34, а цилиндрическое отверстие детали 30 - направляющей 35. На одном конце детали 30 выполнена рукоятка 36, а на другом - крепежный элемент 37, например, в виде наружной винтовой нарезки (резьбы).

Каретка 38, выполненная в виде втулки с фланцем, снабжена крепежными элементами 39 (винты). Отверстие в каретке 38 является направляющей 40. При нанизывании каретки 38 с помощью направляющей 40 на направляющую 34 детали 33 эти детали образуют кинематическую вращательно-поступательную пару.

Направляющая 41 (см. фиг.5) выполнена в виде стержня с крепежным элементом 42 на одном из своих концов. Крепежный элемент 42 выполнен в виде винтовой нарезки (резьбы). При нанизывании оправки 25 с помощью направляющей 35 на направляющую 41 эти детали образуют кинематическую вращательно-поступательную пару.

Станина выполнена в виде двух плит 43 и 44, соединенных несколькими стойками 45. На плите 43 выполнены крепежные элементы в виде нескольких отверстий с винтовой нарезкой (резьбой) 46 для сопряжения с ними крепежных элементов с винтовой нарезкой (винтами) 21. На плите 43 закреплена направляющая 48. Плита 44 выполнена в виде кольца.

Калибр 49 (см. фиг.6) снабжен наружной поверхностью 50 и направляющей 51, выполненной в виде цилиндрического отверстия. Диаметр наружной поверхности 50 равен В.

Способ сборки устройства.

Для осуществления сборки устройства используют приспособление.

Вначале с помощью оправки 25 (см. фиг.7) выставляют токопроводящие детали 3 и 4 относительно друг друга, обеспечивая соосность и межэлектродное расстояние Н между ними. Токопроводящую деталь 3 скрепляют с оправкой 25 винтами 26. При закреплении токопроводящей детали 4 осуществляют угловое ориентирование пазов, выполненных на ее поверхности, относительно аналогичных пазов, выполненных в токопроводящей детали 3. В результате угловое положение пазов в обеих деталях должно совпадать. Для этого в этих деталях могут быть заранее выполнены риски, при совмещении которых достигается требуемый результат (не показаны). Затем две токоподводящие детали 3 и 4 стягивают между собой при помощи крепежного элемента 37, вращая рукоятку 36. Во избежание поворота относительно друг друга токоподводящие детали 3 и 4 контрятся винтами 29. После чего устанавливают проволочки 10 на токопроводящие детали 3 и 4.

Пазы в токопроводящих деталях 3 и 4, натяжение проволочек после их установки на детали 3 и 4 могут быть выполнены полностью в соответствии с патентом РФ № 2281568.

Токопроводящую деталь 12 вместе с крепежными элементами (винтами) 21 (см. фиг.1) пропускают через центральное отверстие плиты 44 и устанавливают на плиту 43 (см. фиг.8). С помощью калибра 49 производят центровку токопроводящей детали 12 по направляющей 48. Для этого калибр 49 пропускают через центральное отверстие плиты 44. С помощью направляющей 51 нанизывают его на направляющую 48 и вводят в центральное отверстие токопроводящей детали 12. Диаметр В наружной поверхности калибра 49 совпадает с диаметром Г центрального отверстия токопроводящей детали 12. После сопряжения с калибром 49 токопроводящую деталь 12 скрепляют с плитой 43 винтами 21. После чего удаляют калибр 49.

Пропускают через центральное отверстие плиты 44 оправку 25 (см. фиг.9) и нанизывают ее направляющую 35 на направляющую 48 станины. Оправка 25 вместе с закрепленными на ней токопроводящими деталями 3 и 4 перемещается по направляющей 48. После сопряжения токопроводящей детали 4 с токопроводящей деталью 12 производят их скрепление с помощью токопроводящей накладки 15 и винтов 16.

Токопроводящую деталь 11 вместе с изолятором 13 устанавливают на каретку 38 (см. фиг.10), скрепляя крепежными элементами (винтами) 39.

Пропускают через центральное отверстие плиты 44 каретку 38 (см. фиг.11) и нанизывают ее направляющую 40 на направляющую 34. Токопроводящая деталь 11 и изолятор 13 вместе с кареткой 38 перемещаются по направляющей 34. После сопряжения токопроводящей детали 11 с токопроводящей деталью 3 и образования между ними кольцевого зазора А производят их скрепление с помощью крепежных элементов (винтов) 14. Затем устанавливают проволочки 17 (см. фиг.12) на токопроводящих деталях 11 и 12. Оправку 25 вместе с токопроводящими деталями 3, 4, 11 и 12 удаляют со станины.

Устанавливают направляющую 41 с помощью крепежного элемента 42 в крепежном элементе 24 электрода 2. После чего нанизывают оправку 25 (см. фиг.13) вместе с токопроводящими деталями 3, 4, 11 и 12 с помощью направляющей 35 на направляющую 41. Образование электрического соединения токопроводящей детали 12 с электродом 2 осуществляют после их касания друг с другом скреплением их крепежными элементами 21 (винтами). Образование электрического соединения токопроводящей детали 11 с электродом 1 (см. фиг.1) осуществляют с помощью токопроводящей накладки 18 и компенсатора 19, толщину которого при необходимости изменяют в сторону уменьшения. После касания токопроводящей детали 12 и электрода 2 скрепляют токопроводящую накладку крепежными элементами (болтами) 20.

Удаляют оправку 25 и направляющую 41 с электрода 2.

Пропускают заглушку 9 (см. фиг.1) через центральное отверстие в токопроводящей детали 3 и закрывают ею углубление 7 в токопроводящей детали 4. Для этого ввинчивают ее крепежный элемент, выполненный в виде хвостовика с винтовой поверхностью (резьбой) в крепежный элемент 8, выполненный в токопроводящей детали 4, в виде отверстия с винтовой поверхностью (резьбой). Центральное отверстие в токопроводящей детали 3 закрывают заглушкой 6, скрепляя их крепежными элементами, например винтами.

При сборке устройства может возникнуть ситуация, когда произойдет обрыв проволочек 10, установленных на токопроводящие детали 3 и 4, в то время как проволочки 17 уже установлены на токопроводящие детали 11 и 12. В этом случае свободного доступа к проволочкам 10 нет, а места скрепления их концов с токопроводящими деталями 3 и 4 закрыты токопроводящими деталями 11, 12, изолятором 13 и токопроводящей накладкой 15. Для обеспечения возможности замены порванных проволочек 10 необходимо отсоединить токопроводящие детали 3, 4 от токопроводящих деталей 11, 12 без нарушения крепления проволочек 17 и оставшихся целыми проволочек 10. Для выполнения этого условия используют приспособление.

Приспособление для разборки устройства (см. фиг.14) содержит станину 52, первую направляющую 53 и опорный элемент 54, оправку 55, съемную плиту 56 и компенсатор 57. Оправка 55 снабжена крепежным элементом для установки токопроводящей детали 3, который выполнен в виде нескольких крепежных деталей 58 (винты) и двух базовых поверхностей, первая из которых центрирующая 59, а вторая - опорная 60. Крепежный элемент для установки токопроводящей детали 4 также выполнен в виде нескольких крепежных деталей 61 (винты) и 62 (центральный винт), двух базовых поверхностей, первая из которых центрирующая 63, а вторая - опорная 64. Оправка 55 снабжена направляющей 65. При нанизывании направляющей 65 на направляющую 53 оправка 55 и станина 52 образуют кинематическую вращательно-поступательную пару. Съемная плита 56 снабжена двумя крепежными элементами 66 и 67. Крепежный элемент 66 (болты) предназначен для скрепления токопроводящей детали 3 (см. фиг.1) со съемной плитой 56. Крепежный элемент 67 (болты) предназначен для закрепления съемной плиты 56 на опорном элементе 54 (стойки). Между съемной плитой 56 и опорным элементом установлен компенсатор 57 (см. фиг.15, U-образные шайбы, количество которых равно количеству болтов 67). Станина 52 снабжена отжимными элементами 68 и крепежным элементом 69 (резьбовые отверстия).

Опорный элемент 54 и крепежные элементы 66 могут иметь другие известные из техники конструктивные исполнения. Вместо оправки 55, входящей в состав приспособления для разборки устройства, может использоваться оправка 25 (см. фиг.4), выполненная аналогично.

Способ разборки устройства осуществляют следующим образом.

Вначале осуществляют перемещение соединенных между собой токопроводящих деталей 3, 4, 11 и 12 и проволочек 10 и 17, нанизывая направляющую 65 оправки 55 на направляющую 53 (см. фиг.16). При этом оправка 55 предварительно скреплена с токопроводящей деталью 3, выполненной в форме кольца, и с токопроводящей деталью 4, выполненной в форме диска. Предварительное скрепление оправки 55 с токопроводящими деталями 3 и 4 может быть осуществлено до или после соединения устройства (см. фиг.1) с электродами 1 и 2. Затем токопроводящую деталь 12 скрепляют со станиной 52 (см. фиг.17) крепежными элементами 21 (невыпадающие винты) и 69 (резьбовые отверстия). Скрепление осуществляют с помощью инструмента через отверстия 22, из которых предварительно вывернуты пробки 23. Съемную плиту 56 скрепляют крепежными элементами 66 (болтами) с токоподводящей деталью 11. Производят измерение зазора между съемной плитой 56 и опорным элементом 54. После чего подгоняют толщину компенсатора 57 по определенному размеру зазора и устанавливают его между опорным элементом 54 и съемной плитой 56. Скрепляют съемную плиту 56 с опорным элементом 54. Снимают изолятор 13, вывернув винты 14 и отсоединив его от токопроводящей детали 11. Отсоединяют токопроводящую деталь 4 от токопроводящей накладки 15, вывернув винты 16. Разъединяют токопроводящие детали 3 и 4 от токопроводящих деталей 11 и 12, отжимая элементами 68 (болтами) токопроводящую деталь 4. В конце оправку 55 вместе с токопроводящими деталями 3, 4 и проволочками 10 снимают с направляющей 53 для замены поврежденных проволочек 10.

Преимущество данных решений заключается

- в обеспечении простого монтажа деталей проволочного лайнера и контроля правильности установки проволочек на токопроводящих деталях как до подключения токопроводящих деталей к электродам, так и после их подключения;

- в обеспечении возможности замены поврежденных проволочек внутреннего лайнера без снятия проволочек с токопроводящих деталей наружного лайнера.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОВОЛОЧНЫЙ ЛАЙНЕР (ВАРИАНТЫ), СПОСОБ СБОРКИ ПРОВОЛОЧНОГО ЛАЙНЕРА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ СКРЕПЛЕНИЯ ДЕТАЛЕЙ | 2005 |

|

RU2291502C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ НА ОСНОВЕ МНОГОПРОВОЛОЧНОГО ЛАЙНЕРА, СПОСОБ СБОРКИ УСТРОЙСТВА И ПРИСПОСОБЛЕНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2388193C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ НА ОСНОВЕ МНОГОПРОВОЛОЧНОГО ЛАЙНЕРА (ВАРИАНТЫ), СПОСОБ СБОРКИ УСТРОЙСТВА (ВАРИАНТЫ) И ПРИСПОСОБЛЕНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2356191C1 |

| ПЛАЗМЕННЫЙ ЛАЙНЕР (ВАРИАНТЫ) И СПОСОБ СБОРКИ ПЛАЗМЕННОГО ЛАЙНЕРА (ВАРИАНТЫ), УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2281568C2 |

| ПРЕЦИЗИОННЫЙ МНОГОПРОВОЛОЧНЫЙ ЛАЙНЕР | 2017 |

|

RU2643167C1 |

| АЛМАЗНЫЙ ДЕТЕКТОР | 2012 |

|

RU2522772C1 |

| Позиционно-чувствительный газовый детектор тепловых и холодных нейтронов | 2022 |

|

RU2797497C1 |

| Позиционно-чувствительный детектор тепловых и холодных нейтронов от компактного исследуемого образца | 2023 |

|

RU2816244C1 |

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2594835C2 |

| Установка для электрохимической обработки винтового зубчатого профиля внутренней поверхности в отверстии трубчатой заготовки | 2019 |

|

RU2710092C1 |

Группа изобретений, относящихся к физике высоких плотностей энергии и термоядерного синтеза, может использоваться при получении мощных потоков мягкого рентгеновского излучения (МРИ), необходимого для решения ряда практических задач, например для исследования процессов генерации МРИ при схлопывании плазменных лайнеров. Сущность изобретения: устройство содержит два электрода, один из которых снабжен первой токопроводящей деталью, выполненной в форме кольца, а другой - второй токопроводящей деталью, выполненной в форме диска с углублением и центральным крепежным элементом, центральное отверстие кольца и углубление в диске перекрыты заглушками. Первая и вторая токопроводящие детали электрически соединены через проволочки. Устройство дополнительно снабжено третьей, четвертой и пятой токопроводящими деталями. Третья и четвертая детали электрически соединены через проволочки. Четвертая токопроводящая деталь поджата к одному из электродов, а пятая токопроводящая деталь скреплена с третей токопроводящей деталью и с другим электродом. При этом в одном из соединений между третьей и пятой токопроводящими деталями или третьей токопроводящей деталью и электродом установлен компенсатор, выполненный с возможностью обеспечения электрического соединения этих трех деталей. Заявлен также способ сборки и разборки данного устройства. Приспособление для сборки устройства содержит оправку с двумя крепежными элементами; первую и вторую направляющие, соединенные с оправкой; каретку, нанизанную с помощью третей направляющей на первую направляющую и образовавшую с ней первую кинематическую вращательно-поступательную пару; четвертую направляющую, выполненную с возможностью нанизывания на нее оправки с помощью второй направляющей и образования второй кинематической вращательно-поступательной пары. Оно дополнительно снабжено станиной с третьим крепежным элементом и пятой направляющей, выполненной с возможностью нанизывания на нее оправки с помощью второй направляющей и образования третьей кинематической вращательно-поступательной пары; калибром, выполненным с возможностью нанизывания его с помощью шестой направляющей на пятую направляющую. Приспособление для разборки устройства содержит станину, снабженную крепежным, опорным и отжимным элементами, первой направляющей, оправку с двумя крепежными элементами и со второй направляющей, выполненной с возможностью ее нанизывания на первую направляющую и образования при этом кинематической вращательно-поступательной пары между станиной и оправкой, съемную плиту с двумя крепежными элементами, скрепленную с опорным элементом, компенсатор, установленный между опорным элементом и плитой. Технический результат: увеличение массы плазменного лайнера путем выполнения каскада из двух многопроволочных лайнеров, обеспечение простого монтажа деталей проволочного лайнера и контроля правильности установки проволочек на токопроводящих деталях как до подключения токопроводящих деталей к электродам, так и после их подключения, обеспечение возможности замены поврежденных проволочек внутреннего лайнера без снятия проволочек с токопроводящих деталей наружного лайнера. 5 н. и 2 з.п. ф-лы, 18 ил.

1. Устройство для получения высокотемпературной плазмы на основе многопроволочного лайнера, содержащее два электрода, один из которых снабжен первой токопроводящей деталью, выполненной в форме кольца, а другой - второй токопроводящей деталью, выполненной в форме диска с углублением и центральным крепежным элементом, центральное отверстие кольца и углубление в диске перекрыты заглушками, первая и вторая токопроводящие детали электрически соединены через проволочки, отличающееся тем, что оно дополнительно снабжено третьей, четвертой и пятой токопроводящими деталями, третья и четвертая токопроводящие детали, выполненные в виде колец, смонтированы коаксиально соответственно относительно первой и второй токопроводящих деталей, при этом первая и третья токопроводящие детали, соединенные изолятором, имеют кольцевой зазор, а вторая и четвертая токопроводящие детали, соприкасающиеся друг с другом, установлены с возможностью электрического контакта, третья и четвертая детали электрически соединены через проволочки, четвертая токопроводящая деталь поджата к одному из электродов, а пятая токопроводящая деталь скреплена с третьей токопроводящей деталью и с другим электродом.

2. Устройство по п.1, отличающееся тем, что в одном из соединений между третьей и пятой токопроводящими деталями или третьей токопроводящей деталью и электродом установлен компенсатор, выполненный с возможностью обеспечения электрического соединения этих трех деталей.

3. Устройство по п.1, отличающееся тем, что в третьей токопроводящей детали выполнены отверстия для скрепления крепежными элементами четвертой токопроводящей детали с одним из электродов, расположенных напротив крепежных элементов и перекрытых пробками, а крепежные элементы, расположенные в четвертой детали, имеют возможность скрепить ее с другим электродом.

4. Способ сборки устройства, включающий установку на оправке первой токопроводящей детали, выполненной в форме кольца, установку второй токопроводящей детали, выполненной в форме диска, угловое ориентирование этих деталей относительно друг друга и их закрепление на оправке, установку проволочек на первую и вторую токопроводящие детали, нанизывание оправки с помощью второй направляющей на первую направляющую, предварительно закрепленную на электроде, скрепление токопроводящих деталей с электродами, удаление оправки и первой направляющей с электрода, пропускание заглушки через отверстие в первой токопроводящей детали и закрытие этой заглушкой углубления во второй токопроводящей детали, закрытие центрального отверстия в первой токопроводящей детали другой заглушкой, отличающийся тем, что дополнительно после установки проволочек на первую и вторую токопроводящие детали устанавливают на плиту четвертую токопроводящую деталь, производят ее центровку по третьей направляющей, нанизывая для этого калибр, с помощью четвертой направляющей на третью направляющую и, вводя калибр в центральное отверстие четвертой токопроводящей детали, после чего четвертую токопроводящую деталь скрепляют с плитой, а калибр удаляют, оправку с помощью второй направляющей нанизывают на третью направляющую, соединяют четвертую токопроводящую деталь со второй токопроводящей деталью, обеспечивая тем самым электрический контакт между ними, затем третью токопроводящую деталь устанавливают на каретку, которую с помощью пятой направляющей нанизывают на шестую направляющую, после чего первую и третью токопроводящие детали соединяют через изолятор с образованием между ними кольцевого зазора, соединенные между собой токопроводящие детали вместе с оправкой удаляют со станины, затем устанавливают проволочки на третью и четвертую токопроводящие детали, отсоединяют и удаляют каретку от третьей токопроводящей детали.

5. Приспособление для сборки устройства, содержащее оправку с двумя крепежными элементами, первую и вторую направляющие, соединенные с оправкой, каретку, нанизанную с помощью третьей направляющей на первую направляющую и образовавшую с ней первую кинематическую вращательно-поступательную пару, четвертую направляющую, выполненную с возможностью нанизывания на нее оправки с помощью второй направляющей и образования второй кинематической вращательно-поступательной пары, отличающееся тем, что оно дополнительно снабжено станиной с третьим крепежным элементом и пятой направляющей, выполненной с возможностью нанизывания на нее оправки с помощью второй направляющей и образования третьей кинематической вращательно-поступательной пары, калибром, выполненным с возможностью нанизывания его с помощью шестой направляющей на пятую направляющую.

6. Способ разборки устройства, включающий нанизывание соединенных между собой токопроводящих деталей с каскадом из двух многопроволочных лайнеров с помощью второй направляющей на первую направляющую, скрепление четвертой токопроводящей детали со станиной, установку съемной плиты на опорный элемент и ее скрепление с третьей токопроводящей деталью, подгонку толщины компенсатора по размеру зазора между съемной плитой и опорным элементом, последующую его установку в зазор и скрепление съемной плиты с опорным элементом, удаление изолятора, скрепляющего первую и третью токопроводящие детали, и крепежных элементов, скрепляющих вторую и четвертую токопроводящие детали, удаление оправки вместе с первой и второй токопроводящими деталями с установленными на них проволочками.

7. Приспособление для разборки устройства, содержащее станину, снабженную крепежным, опорным и отжимным элементами, первую направляющую, оправку с двумя крепежными элементами и со второй направляющей, выполненной с возможностью ее нанизывания на первую направляющую и образования при этом кинематической вращательно-поступательной пары между станиной и оправкой, съемную плиту с двумя крепежными элементами, скрепленную с опорным элементом, компенсатор, установленный между опорным элементом и плитой.

| ПРОВОЛОЧНЫЙ ЛАЙНЕР (ВАРИАНТЫ), СПОСОБ СБОРКИ ПРОВОЛОЧНОГО ЛАЙНЕРА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ СКРЕПЛЕНИЯ ДЕТАЛЕЙ | 2005 |

|

RU2291502C1 |

| ПЛАЗМЕННЫЙ ЛАЙНЕР (ВАРИАНТЫ) И СПОСОБ СБОРКИ ПЛАЗМЕННОГО ЛАЙНЕРА (ВАРИАНТЫ), УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2281568C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ НА ОСНОВЕ МНОГОПРОВОЛОЧНОГО ЛАЙНЕРА | 2002 |

|

RU2222120C2 |

| RU 2075115 C1, 10.03.1997 | |||

| JP 2003055771 A, 26.02.2003 | |||

| US 5558722 A, 24.09.1996. | |||

Авторы

Даты

2010-04-27—Публикация

2008-11-17—Подача