Изобретение относится к области получения пористых полимерных пленок, а именно к способу получения микрофильтрационных мембран с равномерной структурой и контролируемой геометрией пор, используемых для фильтрации, анализа и очистки различных сред в микробиологической, фармацевтической, биохимической, пищевой, топливной и в целом ряде других отраслей промышленности.

Известны способы получения мембран с добавлением целлюлозы или ее производных на основе полимеров [Мулдер М. Введение в мембранную технологию / Пер. с анг. - М.: Мир, 1999. - 513 с., ил. ISBN 5-03-003114-6]. При изготовлении такого способа получается довольно хаотическая сетчатая структура с неконтролируемой геометрией пор. Микрофильтрация - мембранный процесс разделения тонких взвесей и коллоидных растворов - один из наиболее распространенных технологических приемов, основанных на применении пористых перегородок. Размеры пор микрофильтрационных мембран и соответственно частиц, выделяемых методом микрофильтрации, находится в интервале 0,02-10 мкм. Т.к. пропускная способность молекулярных сит зависит от размеров молекул, т.е. порообразователей, введенных в сито на стадии формовки, молекулярное сито пропускает лишь те молекулы, размеры которых меньше или сопоставимы с размерами молекул порообразователей. Молекулы, имеющие большие размеры, не проходят через молекулярные сита.

Недостатком вышеуказанного известного способа является низкая производительность, невысокое качество и короткий срок использования.

Известен способ получения микрофильтрационной мембраны из мембранообразующего полимера (Патент России №2161530, B01D 71/56) растворением алифатического полиамида в муравьиной кислоте, содержащей осадитель - воду, мокрым формованием полученного рабочего раствора, образуют мембрану с дальнейшей сушкой, отличающийся тем, что рабочий раствор дополнительно вводят поли-N-виниламид с молекулярной массой от 2000 до 20000 при следующем содержании компонентов рабочего раствора, мас.%:

В известном способе при введении модифицирующей добавки - поли-N-виниламид мокрым формованием позволило повысить стабильность и создать более равномерную пористую структуру с достаточно узким распределением пор по размерам.

Вышеописанное известное изобретение аналогично предложенному не по существу, а по цели достижения. А именно: повышение стабильности и равномерности структуры мембраны и возможности регулирования размерами. Но т.к. конечным результатом аналогичного и предложенного изобретения можно считать получение чистого фильтрата, то вышеуказанное изобретение имеет ряд недостатков.

Недостатком известного способа является: сложность технологического процесса в получении микрофильтрационной мембраны, невысокое качество получаемой мембраны и низкая производительность в использовании.

Наиболее близким по технологической сущности является известный способ получения микрофильтрационных мембран [Свойства органических соединений: Справочник. / Под ред. А.А.Потехиной, Л.: Химия, 1984 - 518 с.], включающий полистирол, дибутилфталат и растворитель тетрагидрофуран. Этот способ отличается тем, что имеет произвольный подбор соотношений мас.% - полистерола, дибутилфталата и тетрагидрофурана. Дибутилфталат и тетрагидрофуран предварительно перегоняли. Известный способ имеет несложный технологический прием с возможностью быстрого приготовления микрофильтрационной мембраны.

Недостатком известного способа получения микрофильтрационной мембраны является низкая производительность в применении, короткий срок службы и низкое качество. В виду быстрой забиваемости пор известное молекулярное сито нетехнологично в применении.

Недостатком способа также является неравномерность структуры изготавливаемой мембраны, неконтролируемая геометрия пор и неравномерность распределения пор на поверхности.

Задачей предлагаемого изобретения является достижение высокой эффективности в применении микрофильтрационной мембраны. Высокая эффективность достигается за счет повышения: производительности, качества и долговечности, т.е. увеличения ее срока использования.

Поставленная задача решается тем, что в способе получения микрофильтрационной мембраны, включающем формование из раствора полистирола в дибутилфталате и тетрагидрофуране и сушку, согласно изобретению сначала растворяют полистирол в дибутилфталате в соотношении 1:3, затем в этот раствор вводят дигидрокверцетин и тетрагидрофуран взятые в соотношении 1:5, формование осуществляют из указанного раствора и из полученной водонерастворимой полимерной мембраны удаляют дигидрокверцетин тщательным промыванием в вводно-спиртовом растворе, а сушку проводят до полного испарения растворителя - тетрагидрофурана.

Модифицирующую добавку - дигидрокверцетин вводят в количестве 2 мас.%.

Модифицирующую добавку - дигидрокверцетин 2 мас.% вводят в виде навески.

Формование мембраны ведут при 40°С.

Удаление дигидрокверцетина из водонерастворимой полимерной мембраны осуществляют в вводно-спиртовом растворе при соотношении вода:спирт - 8:3.

Технический результат предлагаемого изобретения выражается в увеличении пропускной способности пор за счет эффекта саморегулирования их геометрической структуры.

Для изготовления микрофильтрационной мембраны с заданными размерами пор полистирол растворяют в дибутилфталате в соотношении 1:3. В полученный раствор вводят навеску дигидрокверцетина и растворяют в тетрагидрофуране - 1:5, модифицирующая добавка и растворитель тетрагидрофуран вводятся при 40°С. Дигидрокверцетин вводят в концентрации 2 мас.%. Для образования пор заданного размера предварительно внесенные в молекулярное сито молекулы дигидрокверцетина удаляют из водонерастворимой полимерной матрицы тщательным промыванием в водно-спиртовом растворе 8:3. В качестве водно-спиртового раствора была использована дистиллированная вода и этиловый спирт в соотношении полученного раствора 8:3. Полученная масса переносится на поверхность нейлонового фильтра, производства «Владимир - пласт» (диаметр пор d=45 нм). Полученную мембрану сушат до полного испарения тетрагидрофурана.

Сущность изобретения поясняется фигурами 1, 2, 3.

Фиг.1. Схема мембранного элемента. Показан радиус каналов для выхода фильтрата, равный 0,12 см, количество каналов 600, диаметр мембранного элемента 8,1 см. Таким образом при общей площади мембраны 50,2 см2 эффективная площадь фильтрования составила 26,4 см2.

Фиг.2. Таблица 1. Производительность мембран на основе разных мембранообразующих полимеров. В таблице показана производительность предложенного способа на основе полистирола и сопоставимые с ним известные аналоги микрофильтрационных мембран на мембранообразующих элементах - полифениленоксиде и поливинилхлориде, разновидности полимеров. Как видно из таблицы, производительность мембраны на основе полистирола превосходит производительность мембран на основе полифениленоксида и поливинилхлорида. Кроме удельной скорости фильтрации, производительность мембран характеризуется и величиной удельной нагрузки, т.е. максимальным количеством фильтруемого раствора, который при данном давлении можно пропускать через 1 см2 поверхности мембраны до ее практически полного забивания:

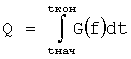

,

,

где Q - удельная нагрузка;

G(f) - количество фильтруемого раствора;

tкон. - время окончания фильтрации;

tнач. - время начала фильтрации.

Значения удельной нагрузки, рассчитанной при исследовании, по фильтрации раствора через мембрану, выполненную по предложенному способу на основе полистирола в интервале веществ: дигидрокверцетина - 2 мас.%; дибутилфталата - 1:3; тетрагидрофурана - 1:5; водно-спиртовый 8:3 в сырьевом потоке: 1-2; 3-8, составляют 100-50 и 50-10 соответственно. Это позволило достигнуть высокой пропускной способности, т.е. увеличить временной интервал фильтрации, мембраны на основе полистирола в % соотношении с другими элементами предложенной мембраны.

Фиг.3. График исследования производительности разных мембранообразующих элементов. Наглядно анализирует таблица 1. При одинаковом времени начала и окончания фильтрации наблюдается более высокая производительность у мембраны на основе полистирола.

Фиг.4. Таблица 2. Адсорбционные потери на микрофильтрационных мембранах. Наименьшие потери имеет мембрана на основе полистирола, т.к. отсутствует карбонильный кислород на поверхности мембраны и в ее объеме.

Фиг.5. График зависимости селективности φ (величина безразмерная) от концентрации λ(%) порообразователя.

Разделяющая способность в процессе микрофильтрации во многом определяется величиной отношения размеров фильтруемых частиц и пор мембранного сита. Изучив селективную зависимость мембраны от концентрации модифицирующей добавки - дигидрокверцетина 2 мас.%, выполненную на основе полистирола, выделилось три возможных режима работы мембраны (см. График, фиг.5) - это λ<0,5%, что соответствует свободному прохождению частиц через мембрану (φ=0); λ≥1,5%, а точнее λ=1,5 - наблюдается полная задержка высокомолекулярных коллоидных частиц (φ=1). Третий режим - 0,5%≤λ≤1,5% характеризуется частичной задержкой высокомолекулярных частиц в мембране. Первый и третий режимы отпадают по причине неполной задержки, а второй режим является рабочим. И концентрация дигидрокверцетина 2 мас.% выбрана из второго режима.

Селективность рассчитывается по формуле:

φ=1-С/С0,

где φ - селективность;

С/С0 - концентрация высокомолекулярных коллоидных частиц в исходной суспензии и фильтрате.

Модифицирующая добавка повышает уровень селективности.

Фиг.6. Изображена молекулярная формула дигидрокверцетина.

Решением поставленной задачи достигнута цель изобретения: высокая эффективность за счет повышения производительности, качества и долговечности.

Повышение производительности микрофильтрационной мембраны достигается за счет увеличения удельной скорости фильтрации, которая в свою очередь зависит от величины удельной нагрузки. Увеличение удельной нагрузки возможно при контролируемой геометрии пор и при равномерном расположении их по всей поверхности мембраны, а так же при максимальном использовании рабочей площади мембраны. Для разного фильтрата задается определенная структура мембраны и геометрия пор. Производительность мембраны повышается так же за счет длительности чистоты пор с момента подачи фильтрата и до полного забивания мембраны. Высокая производительность предлагаемого изобретения достигается за счет:

- растворения 1:3 полистирола в дибутилфталате;

- введение дигидрокверцетина 2 мас.% в виде навески;

- сушка, до полного испарения тетрагидрофурана;

- вымачивание мембраны в водно-спиртовом растворе 8:3 до полного и тщательного вымывания дигидрокверцетина.

Повышение качества микрофильтрационной мембраны достигается за счет термической и химической стабильности. Предложенная мембрана устойчива к воздействию кислот, слабых щелочей и различных окислителей - это дает возможность проверить химическую стерилизацию.

Достижение высокого качества мембраны позволило добиться получения чистого фильтрата за счет выравнивания структуры, чистоты каналов пор и равномерного распределения их на поверхности мембраны.

Повышение долговечности или срока службы микрофильтрационной мембраны достигается за счет стабильности динамического слоя фильтруемых частиц с возможностью регулирования; уменьшения процесса или доведения до полного отсутствия процесса адсорбции на активных центрах. Это связано, прежде всего, с отсутствием карбонильного кислорода на поверхности мембраны и в ее объеме.

Вышеперечисленное позволяет создать пропускную способность предложенного молекулярного сита за счет внесения модифицированной добавки - дигидрокверцетина в качестве навески в концентрации 2 мас.%. Повышение срока службы предлагаемой мембраны обеспечивается за счет длительности чистоты каналов, что достигается полным вымыванием молекул дигидрокверцетина в водно-спиртовом растворе 8:3 и полным испарением растворителя тетрагидрофурана в момент сушки.

Таким образом, варьирование размерами пор и равномерностью их на поверхности мембраны синтезированных молекулярных сит, используемых для модифицирования мембран, позволило решить конкретные технологические задачи, изложенные в формуле предложенного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МИКРОФИЛЬТРАЦИОННОЙ ПОЛОЖИТЕЛЬНО ЗАРЯЖЕННОЙ МЕМБРАНЫ | 2005 |

|

RU2286842C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБЧАТОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА С ПОЛИМЕРНОЙ МЕМБРАНОЙ | 2012 |

|

RU2483789C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОЖИТЕЛЬНО ЗАРЯЖЕННОЙ МЕМБРАНЫ ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТЕЙ | 1994 |

|

RU2084273C1 |

| СМЕСЬ ДЛЯ ФОРМОВАНИЯ АЦЕТАТЦЕЛЛЮЛОЗНОЙ УЛЬТРАФИЛЬТРАЦИОННОЙ МЕМБРАНЫ | 2012 |

|

RU2510885C2 |

| СПОСОБ МОДИФИКАЦИИ АЦЕТАТОВ ЦЕЛЛЮЛОЗЫ ДЛЯ ПОЛУЧЕНИЯ ФИЛЬТРАЦИОННЫХ МЕМБРАН | 2014 |

|

RU2602151C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕМБРАННЫХ ТРУБЧАТЫХ УЛЬТРАФИЛЬТРОВ ДЛЯ РАЗДЕЛЕНИЯ КОМПОНЕНТОВ РАСТВОРА КАТОФОРЕЗНОЙ ГРУНТОВКИ | 2003 |

|

RU2241528C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБЧАТОГО МИКРОФИЛЬТРА С ФТОРПОЛИМЕРНОЙ МЕМБРАНОЙ | 2010 |

|

RU2432987C1 |

| Способ модификации микрофильтрационных материалов для очистки физиологически активных препаратов | 1991 |

|

SU1801561A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОФИЛЬТРАЦИОННЫХ МЕМБРАН | 2000 |

|

RU2161530C1 |

| Способ получения трубчатого фильтрующего элемента с фторопластовой мембраной | 2017 |

|

RU2650170C1 |

Изобретение относится к технологии получения пористых полимерных микрофильтрационных мембран и может быть использовано для фильтрации, анализа и очистки различных сред в микробиологической, фармацевтической, биохимической, пищевой, топливной и других отраслях промышленности. Мембранообразующим элементом является полистирол, растворенный в дибутилфталате в соотношении 1:3. В полученный раствор вносят навеску дигидроквертецин 2 мас.%, а затем тетрагидрофуран 1:5. Мембрану получают при 40°С. Молекулы дигидроквертецина удаляют из водонерастворимой полимерной мембраны тщательным промыванием последней в водно-спиртовом растворе 8:3. сушку проводят до полного испарения тетрагидрофурана. Изобретение позволяет получить равномерную пористую полимерную мембрану с заданной геометрией пор. 4 з.п. ф-лы, 6 ил.

1. Способ получения микрофильтрационных мембран, включающий формование из раствора полистирола в дибутилфталате и тетрагидрофуране и сушку, отличающийся тем, что сначала растворяют полистирол в дибутилфталате в соотношении 1:3, затем в этот раствор вводят дигидроквертецин и тетрагидрофуран в соотношении 1:5, формование осуществляют из указанного раствора и из полученной водонерастворимой полимерной мембраны удаляют дигидрокверцетин тщательным промыванием в вводно-спиртовом растворе, а сушку проводят до полного испарения растворителя - тетрагидрофурана.

2. Способ по п.1, отличающийся тем, что модифицирующая добавка дигидроквертецин вводится в виде 2 мас.%.

3. Способ по п.1, отличающийся тем, что модифицирующая добавка дигидроквертецин 2 мас.% вводится в виде навески.

4. Способ по п.1, отличающийся тем, что формирование мембраны ведется при 40°С.

5. Способ по п.1, отличающийся тем, что удаление дигидроквертецина из водонерастворимой полимерной мембраны осуществляют в водно-спиртовом растворе при соотношении вода:спирт 8:3.

| Свойства органических соединений | |||

| Справочник./ Под ред | |||

| А.А.Потехина | |||

| - Л.: Химия, 1984, с.518 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОЖИТЕЛЬНО ЗАРЯЖЕННОЙ МЕМБРАНЫ ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТЕЙ | 1994 |

|

RU2084273C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОФИЛЬТРАЦИОННОЙ ПОЛОЖИТЕЛЬНО ЗАРЯЖЕННОЙ МЕМБРАНЫ | 2005 |

|

RU2286842C1 |

| Приспособление к хлопкоуборочной машине для транспортировки волокна | 1949 |

|

SU87228A1 |

| US 4244817 А, 13.01.1981 | |||

| US 4702840 A, 27.10.1987. | |||

Авторы

Даты

2009-05-27—Публикация

2007-06-04—Подача