Изобретение относится к области получения пористых полимерных пленок, а именно к способу получения микрофильтрационных мембран, используемых для фильтрации, анализа и очистки различных сред в микробиологической, фармацевтической, биохимической, пищевой, топливной и в целом ряде других отраслей промышленности.

Известны способы получения мембран из алифатических полиамидов (поли-ε-капроамида), основанные на процессах фазового разделения, протекающих в растворе полимера при погружении в осадительную ванну (А. С. СССР 537100, 704147, 1108737, М.кл. C 08 L 77/02). При этом в состав формовочного раствора входит поликапроамид (капрон), растворитель (муравьиная кислота), нерастворитель полимера (вода).

Полученный раствор наносят с помощью фильеры на пластину из полированного стекла, затем покрытие отверждают в водном растворе этилового спирта, ацетона или уксусной кислоты.

Недостатком данных способов является нестабильность получаемых формовочных растворов.

Известен способ получения микропористой полиамидной мембраны (А.С. СССР N 1503841 М.кл. C 08 J 5/18) в смеси муравьиной кислоты с водой, где с целью увеличения срока службы осадительной ванны она содержит воду и диоксан.

Известен способ получения пористой мембраны путем отлива формовочной композиции, содержащей алифатический полиамид, апротонный органический растворитель, хлорид лития, а в качестве модифицирующей добавки - гексаметилтриамид фосфорной кислоты (А.С. СССР 1234405, М.кл. C 08 J 5/18, B 01 D 13/04).

Недостатком данного способа является сложность технологического процесса - растворяют полиамид при температуре 90- 110oC с последующим охлаждением, и низкая стабильность формовочных растворов.

Наиболее близким по технической сущности является известный способ получения микрофильтрационных мембран, включающий растворение алифатического полиамида в муравьиной кислоте, содержащей осадитель - воду, формование полученного рабочего раствора в мембрану и сушку (EP 0087228 A1, 31.08.1983 г. ).

Недостатком данного способа является низкая стабильность формовочных растворов.

Предложенный способ отличается от известного тем, что в рабочий раствор дополнительно вводят поли-N-виниламид с молекулярной массой от 2 до 20 тыс. при следующем содержании компонентов раствора:

Полиамид - 15 - 20

Вода - 13 - 17

Поли-N-винил - 0,02 - 0,4

Муравьиная кислота - Остальное

Предлагаемое изобретение направлено на увеличение стабильности формовочных растворов и получение на их основе микрофильтрационных мембран с более узким распределением по размеру пор, а также возможность точного регулирования размера пор мембран в широком диапазоне.

Поли-N-виниламиды вводят в готовый формовочный раствор, что приводит к уменьшению вязкости и резкому повышению стабильности раствора. Стабильность растворов оценивали визуально, фиксируя время и вязкость раствора, прошедшее с момента приготовления раствора до его застудневания или кристаллизации. Вязкостные свойства растворов являются удобной характеристикой пригодности растворов для формования мембран.

В качестве алифатических полиамидов применяют поли-ε-капроамид (ПА-6), полигексаметиленадипинамид (ПА-6,6).

В качестве водорастворимых поли-N-виниламидов используют: поли-N-винилпирролидон (ПВП), поли-N-винилкапролактам (ПВК), поли-N-винил-N-метилацетамид, сополимер N-винилпирролидона и N-винилкапролактама.

Поли-N-винилпирролидон -продукт радикальной полимеризации N-винилпирролидона (ВФС-42-1491-85), поли- N-винилкапролактам - продукт полимеризации N-винилкапролактама, поли-N-винил-N-метилацетамид - продукт полимеризации N-винил-N-метилацетамида, сополимер N-винилпирролидона и N-винилкапролактама - продукт сополимеризации N-винилпирролидона и N- винилкапролактама.

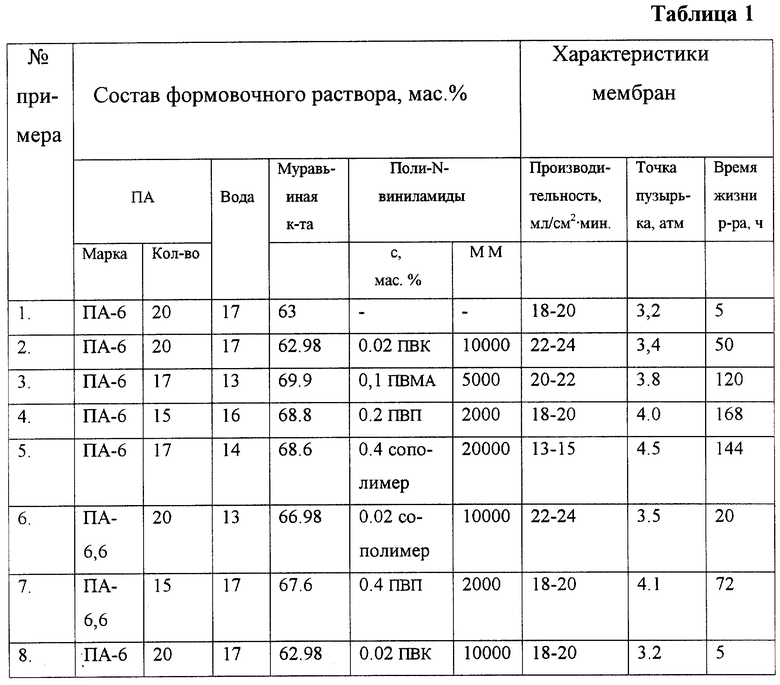

Предлагаемое изобретение иллюстрируется следующими примерами, а свойства полученных мембран представлены в таблице 1.

Пример 1. Приготавливают раствор, содержащий 20 мас.% поликапроамида (ПА-6), 17 мас. % воды, 63 мас. % муравьиной кислоты. Для приготовления раствора в реактор при выключенном оборудовании заливается заданное количество муравьиной кислоты и воды. Затем при включенной мешалке загружается поли-ε-капроамид (капрон).

Приготовление формовочного раствора проводится в контролируемых условиях: на первом этапе при температуре 12-15oC в течение 1 часа, на втором этапе - при температуре 20-25oC в течение 2-3 ч.

С целью удаления нерастворившихся частиц полимера и механических включений проводится фильтрация формовочного раствора при избыточном давлении 0,5-1,0 атм через фильтр с размером пор 10-20 мкм.

Для удаления пузырьков воздуха, находящихся в формовочном растворе, проводится операция деаэрации в течение 3-4 ч при комнатной температуре.

Полученный раствор с помощью щелевой фильеры наносят на вращающийся металлический барабан, который погружается в осадительную ванну, состоящую из водного раствора муравьиной кислоты (40 мас. %, HCOOH, 60 мас.% H2O).

В осадительной ванне происходит отверждение формовочного раствора и формирование мембраны.

Сформованная мембрана отмывается водой в промывных ваннах от остатков муравьиной кислоты, затем термообрабатывается и высушивается на сушильных барабанах.

Полученная мембрана имеет производительность фильтрации по воде 18-20 мл/см2·мин. при перепаде давления 1 атм и точку пузырька 3,2 атм.

Стабильность раствора сохраняется в течение 5 ч.

Пример 2.

Поликапроамид с молекулярной массой 30000 в количестве 20 мас.% растворяют в смеси муравьиной кислоты и воды (соответственно 62,98 мас.% и 17 мас. %) в течение 3 ч. Затем при перемешивании добавляют поли-N-винилкапролактам (ПВК) с молекулярной массой 10000 в количестве 0,02 мас.%.

Далее, приготовление формовочного раствора, формование мембран по примеру 1.

Характеристики полученной мембраны представлены в таблице 1.

Пример 3.

Для приготовления формовочного раствора в реактор при выключенном оборудовании заливают смесь муравьиной кислоты (69,9 мас.%) и воды (13 мас.%). Затем включают мешалку, добавляют поли- ε-капроамид с ММ=24000 в количестве 17 мас. % и перемешивают в течение 3 ч. Затем добавляют поли-N-винил-N-метилацетамид (ПВМА) с ММ=5000 в количестве 0,1 мас. %.

Дальнейшее приготовление формовочного раствора и формование мембраны проводят по примеру 1.

Результаты испытаний мембраны представлены в таблице 1.

Пример 4.

Поликапроамид 15 мас.% (ММ=30000) растворяют в смеси муравьиной кислоты (68,8 мас.%) и воды (16 мас.%) и перемешивают в течение 3 ч. Затем добавляют поли-N- винилпирролидон (ПВП) с молекулярной массой 2000 в количестве 0,2 мас.%.

Далее по примеру 1.

Свойства полученной мембраны представлены в таблице 1.

Пример 5.

Приготавливают раствор, содержащий 17 мас.% поликапроамида (ММ=20000), 14 мас.% воды и 68,6 мас.% муравьиной кислоты.

Затем добавляют в формовочный раствор сополимер N- винилкапролактама с N-винилпирролидоном при соотношении 50/50 мол.% с молекулярной массой 20000 в количестве 0,4 мас.%.

Далее по примеру 1.

Свойства полученной мембраны представлены в таблице 1.

Пример 6.

Полигексаметиленадипинамид (ПА-6,6) с молекулярной массой 40000 в количестве 20 мас.% растворяют в муравьиной кислоте (66,98 мас.%), затем добавляют воду (13 мас.%). После перемешивания в течение 3 ч добавляют сополимер N-винилкапролактама и N- винилпирролидона при соотношении 70/30 мол.% с молекулярной массой 20000 в количестве 0,02 мас.%.

Далее по примеру 1.

Результаты испытаний представлены в таблице 1.

Пример 7.

Формовочный раствор приготавливают по примеру 6. (MM ПА-66=24000).

Затем добавляют поли-N-винилпирролидон с молекулярной массой 2000 в количестве 0,4 мас. %. Конечное соотношение компонентов следующее: 15 мас.% ПА-66; 17% H2O; 67,6% МК; 0,4% ПВП.

Далее по примеру.

Результаты испытаний представлены в таблице 1.

Пример 8.

Для приготовления формовочного раствора используют смесь муравьиной кислоты и воды по примеру 2. После перемешивания в течение 15-20 мин добавляют поли-N-винилкапролактам с молекулярной массой 10000 в количестве 0,02 мас.%.

Затем загружают поликапроамид (20 мас.%) молекулярной массой 30000, после чего перемешивают в течение 3 ч.

Далее по примеру 1.

Свойства мембраны представлены в таблице 1.

Таким образом, стабильность растворов во времени является важным показателем в технологии получения мембран, поскольку при получении микрофильтров мокрым способом скорость формования невелика, и для переработки рабочих растворов требуется достаточно длительное время.

Из таблицы следует:

При введении поли-N-виниламидов в раствор основного полимера (полиамида) наблюдается изменение характеристик мембран.

С повышением концентрации вводимого поли-N-виниламида увеличивается точка пузырька при сохранении или увеличении производительности мембраны. Этот факт свидетельствует о том, что полученная мембрана обладает более равномерной пористой структурой с достаточно узким распределением пор по размерам.

Изменение точки пузырька при добавлении поли-N-виниламидов свидетельствует о возможности регулирования размера пор мембран в широком диапазоне, при этом значительно увеличивается стабильность формовочных растворов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МИКРОФИЛЬТРАЦИОННОЙ ПОЛОЖИТЕЛЬНО ЗАРЯЖЕННОЙ МЕМБРАНЫ | 2005 |

|

RU2286842C1 |

| ВОДОРАСТВОРИМЫЕ КОМПЛЕКСЫ ФУЛЛЕРЕНА С ГОМО- И СОПОЛИМЕРАМИ N-ВИНИЛКАПРОЛАКТАМА И СПОСОБ ПОЛУЧЕНИЯ ЭТИХ КОМПЛЕКСОВ | 2003 |

|

RU2264415C2 |

| ВОДОРАСТВОРИМЫЕ КОМПЛЕКСЫ ФУЛЛЕРЕНА C С ПОЛИ-N-ВИНИЛАМИДАМИ И СПОСОБ ПОЛУЧЕНИЯ ЭТИХ КОМПЛЕКСОВ | 2004 |

|

RU2285012C2 |

| Способ получения низкомолекулярных гомо- и сополимеров N-виниламидов | 1980 |

|

SU907008A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОФИЛЬТРАЦИОННЫХ МЕМБРАН | 2007 |

|

RU2356608C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИМЕРА ПОЛИ-N-ВИНИЛКАПРОЛАКТАМА В ВОДЕ | 2016 |

|

RU2607523C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА АНТОЦИАНОВОГО КРАСИТЕЛЯ ИЗ ВОДНЫХ РАСТВОРОВ | 2008 |

|

RU2384596C1 |

| ПРИМЕНЕНИЕ ВОДОРАСТВОРИМЫХ СОПОЛИМЕРОВ В КАЧЕСТВЕ АКТИВНЫХ ВЕЩЕСТВ В КОСМЕТИЧЕСКИХ СРЕДСТВАХ | 1997 |

|

RU2186559C2 |

| ПРИВИТОЙ СОПОЛИМЕР КАК ИНГИБИТОР ГАЗОВЫХ ГИДРАТОВ | 2008 |

|

RU2496798C2 |

| Композиция для формования мембранных фильтров | 1990 |

|

SU1771802A1 |

Изобретение относится к области получения пористых полимерных мембран и может быть использовано для фильтрации, анализа и очистки различных сред в микробиологической, биохимической и других отраслях промышленности. Растворяют алифатический полиамид в муравьиной кислоте, содержащей воду. Добавляют в раствор поли-N-виниламид с молекулярной массой от 2000 до 20000. Полученный рабочий раствор содержит 15-20 мас.% алифатического полиамида, 13-17 мас.% воды, 0,02-0,4 мас.% поли-N-виниламида и остальное количество муравьиной кислоты. Затем мокрым формованием рабочего раствора получают мембрану. Раствор обладает повышенной стабильностью, а мембрана имеет более равномерную пористую структуру с достаточно узким распределением пор по размерам. 1 табл.

Способ получения микрофильтрационных мембран растворением алифатического полиамида в муравьиной кислоте, содержащей осадитель - воду, мокрым формованием полученного рабочего раствора в мембрану и сушкой, отличающийся тем, что в рабочий раствор дополнительно вводят поли-N-виниламид с молекулярной массой от 2000 до 20000 при следующем содержании компонентов рабочего раствора, мас.%:

Алифатический плиамид - 15 - 20

Вода - 13 - 17

Поли-N-виниламид - 0,02 - 0,4

Муравьиная кислота - Остальное

| Приспособление к хлопкоуборочной машине для транспортировки волокна | 1949 |

|

SU87228A1 |

| МНОГОСЛОЙНОЕ ПОКРЫТИЕ ДЛЯ УКРЕПЛЕНИЯ И РЕКУЛЬТИВАЦИИ ЗАБОЛОЧЕННЫХ ПРИРОДНЫХ И/ИЛИ ТЕХНОГЕННЫХ ГРУНТОВ И/ИЛИ ИЛИСТЫХ ОТЛОЖЕНИЙ | 2001 |

|

RU2188275C1 |

| Подвижная жесткая соединительная муфта для валов | 1950 |

|

SU90483A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Композиция для формования микрофильтрационных мембран | 1984 |

|

SU1234405A1 |

Авторы

Даты

2001-01-10—Публикация

2000-01-11—Подача