Предпосылки к созданию изобретения

Область применения изобретения

Настоящее изобретение имеет отношение к созданию поддерживающего слоя. Оно найдет особое применение в качестве средства поддержки слоя катализатора. Однако следует иметь в виду, что настоящее изобретение может быть использовано и в других подобных применениях.

Уровень техники

В некоторых каталитических реакторах слой катализатора образован из материала носителя, типично содержащего частицы, которые поддерживают каталитический материал, такой как металл или оксид металла. Носители катализатора обычно представляют собой неорганические материалы, такие как огнеупорные неорганические материалы, например, соединения на базе оксида алюминия, диоксида кремния или диоксида титана, или их комбинации, такие как содержащие оксид алюминия и диоксид кремния носители катализатора. Носители катализатора также могут быть образованы из материалов на базе углерода, таких как, например, древесный уголь, активированный уголь или фуллерены. Носитель катализатора может иметь пористую или открытую структуру, такую как кольцо, сота или колесо, которая создает большую площадь геометрической поверхности, на которой поддерживается катализатор.

Когда слой катализатора является относительно тонким, его поддержка может производиться при помощи пластины с отверстиями, скрещенных балок или при помощи другой аналогичной структуры. В случае слоев большей толщины и, следовательно, большего веса, слой катализатора может поддерживаться в колонне, на втором слое или поддерживающем слое, который типично образован из индивидуальных керамических сфер. Используют сферы, которые имеют достаточную прочность для удержания веса слоя катализатора и, в случае самых нижних сфер, всего веса поддерживающего слоя. Сферы обычно имеют больший диаметр, чем элементы слоя катализатора, которые они поддерживают. Сферические элементы в поддерживающем слое имеют фракцию пустот, выраженную в процентах и составляющую ориентировочно до 36%, образованную за счет наличия промежутков между элементами. Эти промежутки или пустоты позволяют реагентному материалу проходить через поддерживающий слой как до, так и после входа в контакт с находящимся сверху слоем катализатора в зависимости от направления потока. Гранулы также используют как элементы поддержки, которые благодаря их форме могут иметь несколько большую фракцию пустот, чем сферы.

Краткое изложение изобретения

В соответствии с первым аспектом настоящего изобретения предлагается система для обработки одного или нескольких текучих материалов. Система содержит оболочку и поддерживающий слой в оболочке, который содержит множество элементов поддержки. Поддерживающий слой имеет фракцию пустот по меньшей мере 50%. Активный слой в оболочке поддерживается при помощи поддерживающего слоя. Поддерживающий слой имеет активность по отношению к одному или нескольким текучим материалам, которая составляет меньше, чем 20% активности активного слоя в пересчете на вес.

В соответствии с другим аспектом настоящего изобретения предлагается система для обработки одного или нескольких текучих материалов. Система содержит поддерживающий слой, содержащий множество асферических элементов поддержки. Каждый из элементов поддержки содержит по меньшей мере один сквозной канал. Слой, содержащий множество активных элементов, поддерживается при помощи поддерживающего слоя. Элементы поддержки имеют активность на единицу веса по отношению к текучим материалам, которая не превышает 20% активности на единицу веса большинства активных элементов в слое активных элементов.

В соответствии с еще одним аспектом данного примерного варианта предлагается система для обработки текучего материала. Система содержит оболочку, имеющую основание на своем нижнем конце, и впуск и выпуск для текучего материала. Внутри оболочки находится колонна элементов, через которую проходит текучий материал. Колонна содержит поддерживающий слой, который содержит элементы колонны, которые являются ближайшими к основанию. Поддерживающий слой имеет фракцию пустот по меньшей мере 50%. Слой активных элементов поддерживается при помощи поддерживающего слоя для обеспечения обработки текучего материала.

В соответствии с еще одним аспектом настоящего изобретения предлагается система для обработки текучего материала. Система содержит оболочку, имеющую основание на своем нижнем конце, и впуск и выпуск. Один компонент из впуска и выпуска находится ближе к основанию, чем другой компонент. Колонна элементов находится внутри оболочки, через которую проходит текучий материал между впуском и выпуском. Колонна содержит активный слой активных элементов для обработки текучего материала и поддерживающий слой, который поддерживает активный слой. Поддерживающий слой содержит множество элементов, каждый из которых имеет по меньшей мере один сквозной канал. Поддерживающий слой содержит те элементы колонны, которые являются ближайшими к тому компоненту из впуска и выпуска, который является ближайшим к основанию. Поддерживающий слой имеет фракцию пустот по меньшей мере 45%.

В соответствии с еще одним аспектом настоящего изобретения предлагается способ образования системы для обработки текучего материала. Способ предусматривает размещение множества элементов поддержки в колонне для образования поддерживающего слоя. Поддерживающий слой имеет фракцию пустот по меньшей мере 50%. Поддерживающий слой образует самый нижний слой элементов в колонне. Слой активных элементов поддерживается поддерживающим слоем.

Краткое описание чертежей

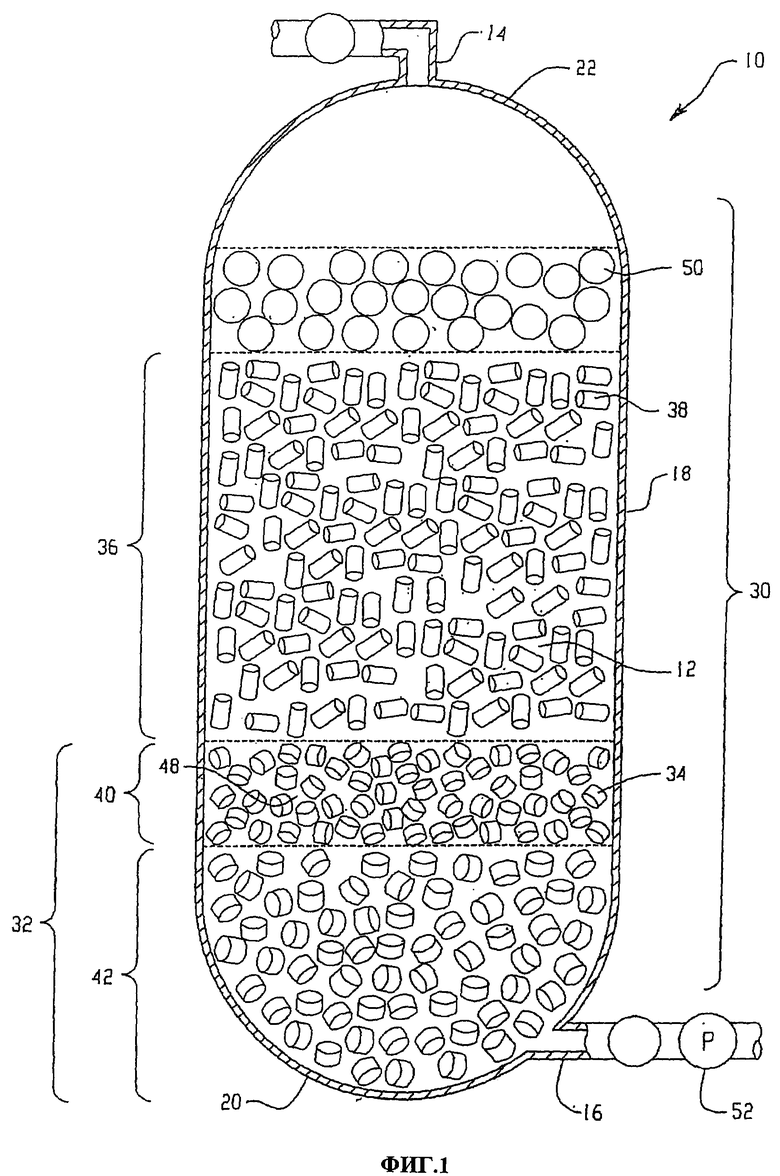

На фиг.1 показан вид сбоку в разрезе системы обработки в соответствии с настоящим изобретением.

На фиг.2 показан вид сверху элемента поддержки в соответствии с первым вариантом настоящего изобретения.

На фиг.3 показан вид сбоку элемента поддержки, показанного на фиг.2.

На фиг.4 показан вид в перспективе случайно размещенных элементов поддержки.

На фиг.5 показан вид сверху элемента поддержки в соответствии со вторым вариантом настоящего изобретения.

На фиг.6 показан вид сверху элемента поддержки в соответствии с третьим вариантом настоящего изобретения.

На фиг.7 показан вид сверху элемента поддержки в соответствии с четвертым вариантом настоящего изобретения.

На фиг.8 показан вид сверху элемента поддержки в соответствии с пятым вариантом настоящего изобретения.

На фиг.9 показан вид сверху элемента поддержки в соответствии с шестым вариантом настоящего изобретения.

На фиг.10 показан теоретический график падения давления, сантиметры водяного столба на метр слоя относительно массовой скорости газа, кг/час·м2, для слоя элементов поддержки, показанных на фиг.2, и слоя сферических элементов поддержки эквивалентного диаметра.

На фиг.11 показан график действительного падения, см водяного столба на м слоя, относительно массовой скорости газа, кг/час.м2, для слоя элементов поддержки, показанных на фиг.2, и слоя сферических элементов поддержки эквивалентного диаметра.

Подробное описание изобретения

Важным фактором в обеспечении максимальной эффективности слоя катализатора является поддержание адекватного расхода реагентных материалов через слой. В то время как тонкие слои катализатора могут обеспечивать высокий расход при приемлемом падении давления через слой, поддержание этого расхода при возрастании толщины слоя катализатора и поддерживающего слоя приводит к возрастанию падения давления через слой. Желательно иметь возможно меньшую разность давлений между верхней и нижней частями слоя. Ранее это достигалось за счет такого проектирования элементов носителя в слое катализатора, чтобы они создавали пониженное сопротивление потоку. Однако имеется предел снижения падения давления, которое может быть получено указанным образом, при поддержании желательной каталитической активности.

На фиг.1 показана система для обработки одного или нескольких текучих материалов. Этой системой может быть система обработки любого типа, такая как изолирующая система или каталитическая система обработки. В качестве примера здесь рассматривается каталитическая система обработки. В каталитической системе обработки текучие материалы могут содержать реагентные материалы.

Система может содержать оболочку или колонну 10, которая образует внутреннюю камеру 12 и содержит впуск 14 и выпуск 16, через которые проходят (соответственно, входят и выходят) один или несколько флюидных реагентных материалов, таких как газы и/или жидкости. Выпуск 16 может быть образован в боковой стенке 18 в непосредственной близости от основания 20 колонны или может быть образован внутри самого основания, а впуск может быть образован в верхней стенке 22 колонны или в непосредственной близости от нее. В показанном варианте реагентный материал протекает вниз через колонну. Однако следует иметь в виду, что расположение впуска 14 и выпуска 16 может быть изменено на обратное, и реагенты могут протекать вверх через колонну.

Колонна 30 дискретных элементов внутри камеры содержит поддерживающий слой 32, который расположен в непосредственной близости от основания 20 камеры 12. Поддерживающий слой содержит множество дискретных элементов 34 поддержки, которые расположены внутри оболочки. Поддерживающий слой создает поддержку для активного слоя 36, такого как слой катализатора или изолирующий слой, вес которого поддерживается на нем. Элементы поддержки могут быть введены в оболочку за счет сброса (загрузки) их в оболочку, так чтобы создать главным образом случайное расположение поверхностей. Слой 36 катализатора опирается на поддерживающий слой 32 и содержит множество дискретных каталитических элементов 38, которые расположены внутри оболочки. Каталитические элементы также могут быть введены в оболочку за счет их сброса, чтобы создать случайное расположение поверхностей, которое обеспечивает извилистые пути протекания реагента, или могут иметь более упорядоченное расположение. Каталитические элементы 38 могут содержать носитель, который поддерживает каталитический материал, такой как металл или оксид металла, способный катализировать реакцию одного или нескольких компонентов реагентных материалов, или образованный иным образом, чтобы иметь каталитическую активность.

В соответствии с одним из вариантов элементы 34 поддержки образуют множество слоев 40, 42. Поддерживающий слой типично содержит самый нижний слой элементов колонны 30. В показанном варианте это слой 42, который поддерживается только за счет гравитационного основания 20 реактора, а не при помощи других дискретных элементов. Два слоя 40, 42 показаны на фиг.1 в качестве примера, однако может быть использовано большее или меньшее число слоев, например один, три или четыре слоя. В соответствии с одним из вариантов используют только два слоя 40, 42. Средний размер элементов в одном слое (например, выраженный как средний диаметр, причем диаметр элемента определен, например, как средняя ширина элемента или максимальная ширина) отличается от размера элементов соседнего слоя. В соответствии с одним из вариантов средний размер элементов 34 поддержки в самом верхнем слое 40, ближайшем к слою 36 катализатора, меньше, чем в следующем слое 42, который, в свою очередь, меньше, чем в любом последующем слое, и так далее, до самого нижнего слоя (слоя 42 в показанном варианте). Размеры могут быть выбраны так, чтобы удерживать катализатор на месте без существенного просачивания каталитических элементов через поддерживающий слой. Например, самый нижний слой 42 может иметь элементы со средним размером около 10 мм, а слой 40 может иметь элементы со средним размером около 6 мм. Следует иметь в виду, что действительные размеры в некоторой степени могут зависеть от размера элементов катализатора. Средний диаметр элементов поддержки в самом верхнем слое типично по меньшей мере ориентировочно на 1-2 мм больше, чем средний диаметр соседних элементов катализатора. Например, элементами катализатора могут быть гранулы диаметром около 3 мм и с отношением диаметра к длине ориентировочно от 1:2 до 1:3, при этом элементы поддержки в первом слое 40 могут иметь диаметр около 6 мм. Два или более дополнительных слоев элементов могут быть добавлены под показанными двумя слоями, например слои со средними размерами элементов около 24-50 мм и 19 мм соответственно.

Элементы 34 поддержки могут быть несферическими (асферическими). В соответствии с некоторыми вариантами элементы поддержки могут быть построены так, чтобы реагенты могли проходить через элементы, а не просто вокруг элементов, как в обычном поддерживающем слое из гранул или сфер. В то время как обычный поддерживающий слой типично имеет четыре или больше слоев с возрастающими размерами в направлении дна реактора, было обнаружено, что для заявляемых несферических элементов 34 поддержки необходимо меньше слоев, чем для элементов в виде сфер или гранул. В результате глубина слоя может быть меньше, чем для обычного слоя. Например, поддерживающее средство, содержащее два слоя или даже один слой, может заменять обычные четыре слоя элементов в виде сфер или гранул.

Элементы 34 поддержки самого малого размера расположены ближе всего к слою катализатора, поэтому промежутки 48 между элементами 34 поддержки обычно являются слишком узкими, чтобы каталитические элементы 38 могли проходить через них в существенном количестве. Обычно это означает, что самый верхний слой 40 содержит элементы 34 поддержки большего среднего размера, чем каталитические элементы 38 смежного слоя 24 катализатора. Наличие элементов 34 поддержки с возрастающими размерами в направлении нижнего конца поддерживающего слоя 32 позволяет иметь возрастающую фракцию пустот и большее пропускание через слой, что снижает падение давления через слой для заданного расхода, но позволяет сохранять прочность, необходимую для поддержки веса всего слоя катализатора и поддерживающего слоя. Крупные элементы поддержки поддерживают более мелкие элементы поддержки. Более крупные элементы поддержки могут иметь достаточно большие размеры, не позволяющие им проходить через впуск или выпуск у нижнего конца реактора, но достаточно малые для того, чтобы исключить перколяцию (просачивание) через него слоя элементов поддержки, находящегося непосредственно над ним. Более крупные элементы поддержки также обеспечивают более низкое падение давления при заданном расходе. В показанном варианте нижний слой 42 находится в контакте с основанием 20 реактора.

Как это показано на фиг.1, каждый слой колонны типично лежит непосредственно на расположенном ниже слое без всяких прокладок или других аналогичных элементов между слоями. Однако при необходимости прокладки могут быть введены между слоями и/или в верхней и нижней частях колонны.

При необходимости ограничитель слоя 50 устанавливают сверху от слоя катализатора. Ограничитель слоя позволяет уменьшить потерю элементов катализатора в восходящем потоке реагентов в реакторе с восходящим потоком и снизить движение катализатора в реакторе с нисходящим потоком. Падение давления по высоте колонны 30 складывается из падений через поддерживающий слой 32, слой 36 катализатора, слой 50 ограничителя, если он есть, и через любые другие слои, которые могут быть использованы. Как правило, слой катализатора создает самую большую долю падения давления. В соответствии с одним из вариантов падение давления через слой катализатора по меньшей мере в четыре раза превышает падение давления через поддерживающий слой при типичном рабочем расходе. За счет перехода от сферических элементов к асферическим элементам 34 падение давления через поддерживающий слой для специфического расхода может быть снижено ориентировочно на 10% или больше в одном из вариантов, на 20% или больше в другом варианте и на 50% или больше еще в одном варианте. Например, падение давления через поддерживающий слой может быть уменьшено ориентировочно от 20 см водяного столба на метр слоя ориентировочно до 4 см водяного столба на метр слоя или меньше, при заданном массовом расходе газа, когда сферические элементы заменены асферическими элементами с большей фракцией пустот. Это уменьшение может быть использовано для повышения скорости потока через реагенты и/или для увеличения толщины слоя катализатора при поддержании постоянного падения давления. Это может приводить к повышению скорости преобразования при каждом проходе через реактор.

В типичном каталитическом процессе в реакторе с нисходящим потоком один или несколько реагентов (например, жидкость, газ или пар) поступают на впуск камеры и проходят вниз через ограничитель слоя, если он есть, а затем в слой катализатора и поддерживающий слой. В случае жидких реагентных материалов движение может быть самопроизвольным. В некоторых случаях может случаться противоток жидкость/газ, однако обычно в небольшой степени. Насос 52, который имеет флюидное сообщение с впуском или выпуском, при необходимости используют для (нагнетания) газообразной или паровой фазы реагентов, или чтобы повысить расход жидкого материала. Когда реагенты входят в слой катализатора, катализатор, объединенный с каталитическими элементами, катализирует одну или несколько реакций компонента или компонентов реагентов. Продукт реакции и любые остаточные реагенты выходят из слоя катализатора, проходят через поддерживающий слой и затем выходят из реактора через выпуск. Следует иметь в виду, что в реакторе с восходящим потоком направление потока является обратным, то есть реагенты сначала проходят через поддерживающий слой и затем через слой катализатора, а затем проходят через любой ограничитель слоя.

В некоторых системах обработки, таких как изолирующие системы, активные элементы 38 могут обеспечивать массообмен между текучими материалами и элементами 36 активного слоя. Следует иметь в виду, что использованный здесь термин "активные элементы" относится к элементам, которые активно участвуют в работе системы обработки, такой как катализирование реакции, введение в реакцию, или абсорбция, адсорбция или десорбция одного или нескольких материалов. В качестве примеров каталитических процессов можно привести гидроочистку, гидрокрекинг, реформинг, изомеризацию и окисление. В качестве примеров изолирующих процессов можно привести использование активных элементов как поглотителей или молекулярных сит для сушки, разделения и экстрагирования. В то время как активные элементы могут быть также использованы для распределения потока и/или улучшения межфазной поверхности для взаимодействий газ/жидкость, термин активные элементы не включает в себя традиционные элементы массообмена, единственной задачей которых является распределение потока и/или улучшение межфазной поверхности для взаимодействий газ/жидкость.

Элементы 34 поддержки являются асферическими. Это позволяет получить большую фракцию пустот слоя поддержки, чем может быть получено со сферическими элементами поддержки, и уменьшить падение давления через поддерживающий слой при заданном расходе. Фракцией пустот здесь называют процент всего поддерживающего слоя, который не занят элементами поддержки, за исключением любых закрытых пустот и небольших пор, через которые реагент не проходит с любым существенным расходом (то есть поры с диаметром ориентировочно менее 0.3 мм). Например, слой сферических, главным образом не пористых элементов, может иметь фракцию пустот ориентировочно не более 36%. Следует иметь в виду, что большие и меньшие значения фракций пустот теоретически возможны, если тщательно выбирать расположение элементов поддержки, однако приведенные здесь данные представляют собой принятые эмпирические данные для реальных слоев, а не теоретические значения. Другим путем увеличения фракции пустот/ снижения падения давления является использование элементов 34 поддержки с одним или несколькими сквозными каналами. Обычные гранулы, которые используют как элементы поддержки, не имеют сквозных каналов и имеют фракцию пустот не более 47%. В соответствии с одним из вариантов фракция пустот всего поддерживающего слоя 32 составляет по меньшей мере 45%, в другом варианте по меньшей мере 50% и в одном из специфических вариантов около 56%. Фракция пустот слоя может составлять ориентировочно до 80% в зависимости от веса слоя, поддерживаемого средством поддержки. В соответствии с одним из вариантов, фракция пустот составляет ориентировочно до 75%, а в другом варианте составляет ориентировочно меньше, чем 65%.

Следует иметь в виду, что индивидуальные слои 40, 42 поддерживающего слоя могут иметь иные фракции пустот, чем весь слой (средство) 32, причем фракции пустот обычно возрастают по мере возрастания среднего размера элементов поддержки, образующего слой. Фракция пустот всего слоя (средства) 32 образована из фракций пустот всех образующих его слоев.

Даже небольшое увеличение фракции пустот может оказывать существенное влияние на эффективность слоя 32 и всей колонны 30. Например, падение давления через поддерживающий слой, образованный из сферических элементов поддержки, может составлять около 140 г/см2 при заданном расходе. Слой 32 асферических элементов может иметь падение давления при этом расходе ориентировочно меньше, чем 80% падения давления через слой эквивалентной высоты сферических, главным образом не пористых элементов, имеющих такой же средний размер элемента

(112 г/см2 в показанном варианте). В соответствии с одним из вариантов падение давления через слой 32 (асферических элементов) составляет менее 60% от падения давления через эквивалентный слой сферических элементов, а в другом варианте падение давления составляет около 50% или меньше от падения давления через эквивалентный слой. В соответствии с одним специфическим вариантом падение давления составляет около 20% от падения давления через эквивалентный слой. Эквивалентный сферический диаметр определяют путем расчета радиуса сфер, имеющих эквивалентный объем. При таком определении измеряют внешние размеры асферических элементов поддержки, чтобы определить объем. Таким образом, измеренный объем содержит объемы пор, созданных за счет сквозных каналов внутри элементов.

Использованный здесь термин "асферический" и другие аналогичные термины относятся к среднему отношению минимального размера к максимальному размеру, составляющему около 0.70 или меньше, в одном варианте около 0.6 или меньше и в другом варианте около 0.5 или меньше, или к среднему значению сферичности ориентировочно меньше, чем 0.70, или 0.6, или 0.5 по таблице Krumbein and Sloss. Обычные шарики, которые используют в качестве элементов поддержки, даже если они не являются точно сферическими, имеют среднее значение сферичности около 1.0.

На фиг.2 и 3 показан пример варианта элемента 34 поддержки. На фиг.4 показаны межэлементные пустые пространства 48 между случайно сваленными элементами 34. Элемент 34 поддержки содержит охватывающую структуру 56, которая является, главным образом, цилиндрической по форме, что включает в себя идеальные цилиндры и конфигурации, в которых цилиндрическая форма несколько уплощена, чтобы создать овальное поперечное сечение, а также регулярные и нерегулярные полигональные (многоугольные) формы по меньшей мере с четырьмя, например с пятью или более сторонами. Пространство внутри охватывающей структуры может иметь множество поперечин 58, которые служат в качестве конструктивных элементов, соединяющих одну внутреннюю часть цилиндрической охватывающей структуры с другой. В показанном варианте две пересекающиеся поперечины 58 образуют крестовину, которая обеспечивает жесткую поддержку для элемента.

Каждый из элементов 34 поддержки может иметь по меньшей мере один сквозной канал 60. В показанном варианте множество сквозных каналов 60 и/или периферийных углублений 62 идут вдоль длины элемента, что увеличивает фракцию пустот. В показанном варианте четыре сквозных канала 60 в виде куска пирога образованы между пересекающимися поперечинами 58 и охватывающей структурой 56. Восемь полукруглых углублений 62 расположены с промежутками вдоль периметра охватывающей структуры и идут на всю длину (толщину) элемента. При необходимости могут быть предусмотрены выступы 64, которые идут внутрь от охватывающей структуры 56. Выступы 64 служат для ограничения максимального диаметра элемента 38 поддержки катализатора или меньшего элемента поддержки, который может проходить через сквозной канал 60, но при сохранении структуры, открытой для прохождения реагентов. За счет этого может быть уменьшено просачивание элементов катализатора через слой 32.

Сквозные каналы могут иметь среднюю ширину d поперечного сечения, составляющую по меньшей мере 5% от максимальной ширины D поперечного сечения элемента поддержки (в показанном варианте D представляет собой его максимальный диаметр), а в одном из вариантов по меньшей мере 10%. В случае меньших элементов (имеющих диаметр D меньше, чем 1 см) может быть желательно иметь ширину d более 10% максимальной ширины D поперечного сечения элемента поддержки, так как в противном случае каналы будут слишком малыми для обеспечения желательного потока. Например, в случае элемента диаметром 6 мм желательно иметь каналы со средней шириной поперечного сечения по меньшей мере 1 мм. Максимальный размер канала зависит в некоторой степени от размера частиц в расположенном сверху слое. Например, каналы преимущественно имеют такую форму, что частицы из смежного расположенного выше слоя будут слишком крупными, чтобы легко проходить через сквозной канал 60, как это показано при помощи изображенной пунктиром частицы 38. Например, диаметр наибольшей окружности 66, которая может быть вписана в канал, может быть меньше максимального диаметра элементов в смежном расположенном выше слое. Кроме того, периметр элемента может иметь такую форму, что частицы из смежного расположенного выше слоя не смогут легко проходить через промежутки 48 между элементами.

Примерный элемент 34 поддержки имеет верхнюю и нижнюю стороны 70, 72 и поперечное сечение с максимальным диаметром D. Элемент имеет длину L в направлении, перпендикулярном к его сторонам 70, 72. Стороны могут быть плоскими, как это показано на фиг.3, или могут быть выпуклыми, вогнутыми или могут иметь неправильную форму. Поперечное сечение элемента обычно является одинаковым вдоль длины L в случае элемента, образованного при помощи процесса экструзии. В одном из вариантов отношение D:L составляет ориентировочно от 5:1 до 1:4, например около 3:1.

Следует иметь ввиду, что альтернативные внутренние геометрии элемента поддержки могут быть получены, например, за счет образования элемента с большим или меньшим числом поперечин и/или каналов. Дополнительно элементы поддержки в одном слое могут иметь конфигурацию, отличающуюся от конфигурации элементов другого слоя. Например, более крупные элементы в слое могут иметь относительно более широкие поперечины или больше число поперечин, чтобы придать этим элементам большую прочность на раздавливание, позволяющую поддерживать вес слоя. Возможно также образование элементов без поперечин, например использование простых структур в виде круга. В соответствии с еще одним вариантом элементы нескольких конфигураций и/или размеров могут быть перемешаны в единственном поддерживающем слое.

В соответствии с одним из вариантов по меньшей мере 80% фракции пустот поддерживающего слоя 32, а в другом варианте по меньшей мере 90% фракции пустот слоя 32 получены за счет межэлементных промежутков 48 и сквозных каналов 60, имеющих среднюю ширину по меньшей мере 0.5 мм. В этом варианте элементы 34 главным образом образованы из непористого материала, так что большинство (например, по меньшей мере 90%, а в другом варианте по меньшей мере 98%) межэлементной фракции пустот образовано за счет сквозных каналов 60. Например, элементы 34 могут иметь кажущуюся пористость, измеренную в соответствии с ASTM С-373, составляющую меньше, чем 14%. В соответствии с одним из вариантов кажущаяся пористость составляет меньше, чем 7%, в другом варианте меньше, чем 3%, а еще в одном варианте меньше, чем 1.5%. Следует иметь в виду, что элементы могут иметь кажущаяся пористость меньше, чем 0.7%. Низкая пористость способствует повышению прочности элемента. При измерении кажущейся пористости сквозные каналы 60 не принимают во внимание. Как правило, любая существующая пористость элементов 34 создается за счет мелких пор, причем, например, по меньшей мере 90% пор в элементе имеют диаметр ориентировочно меньше, чем 50 мкм.

Элементы поддержки могут иметь достаточную прочность на раздавливание, чтобы выдерживать вес колонны, в которой их используют. В соответствии с одним из вариантов элементы, образующие самый нижний слой 46, имеют прочность на раздавливание по меньшей мере 200 Ib/sq. in (фунтов на кв. дюйм) (14 кг/см2), а в одном из вариантов, по меньшей мере 300 Ib/sq. in (21 кг/см2). Прочность на раздавливание может составлять ориентировочно до 400 Ib/sq. in (28 кг/см2) или выше. В соответствии с одним из специфических вариантов прочность на раздавливание составляет около 360 Ib/sq. in (255 кг/см2). В соответствии с одним из вариантов прочность на раздавливание элементов поддержки превышает прочность на раздавливание элементов катализатора.

На фиг.5-10 показаны альтернативные варианты элемента поддержки. Эти элементы могут иметь такие же размеры, как и элемент поддержки 34, и могут быть образованы аналогичным образом, за исключением того, что специально отмечено далее. Отношение D:L, в каждом случае, может составлять ориентировочно от 5:1 до 1:4, например около 3:1.

Элемент 134 поддержки, показанный на фиг.5, содержит охватывающую структуру 156, которая является главным образом цилиндрической по форме и имеет углубления 162. Поперечины 158 служат в качестве конструктивных элементов, соединяющих одну внутреннюю часть цилиндрической охватывающей структуры с другой. Элемент 134 поддержки содержит четыре сквозных канала 160. Элемент является симметричным относительно осей Х и Y.

Элемент 234 поддержки, показанный на фиг.6, содержит охватывающую структуру 256, которая является цилиндрической по форме и не имеет углублений. Единственная поперечина 258 соединяет одну внутреннюю часть цилиндрической охватывающей структуры с другой. Элемент 234 поддержки содержит два сквозных канала 260, которые являются дуговидными по форме. Элемент является симметричным относительно осей Х и Y.

Элемент 334 поддержки, показанный на фиг.7, содержит охватывающую структуру 356, которая является главным образом цилиндрической по форме и имеет поперечины 358, которые служат в качестве конструктивных элементов, соединяющих одну внутреннюю часть цилиндрической охватывающей структуры с другой. Элемент 334 поддержки содержит шесть сквозных каналов 360, круговой центральный канал 360А и пять смещенных друг от друга по дуге (по окружности) круговых каналов 360В. Смещенные друг от друга по дуге периферийные углубления 362 идут на всю длину элемента и соединяются при помощи выпуклых участков 368 периметра, расположенных в непосредственной близости от периферийных сквозных каналов 360 В. Элемент является радиально симметричным относительно угла Θ, равного 360/5 (где 5 - число периферийных каналов 360В).

Элемент 434 поддержки, показанный на фиг.8, содержит охватывающую структуру 456, которая является цилиндрической по форме и не имеет углублений. Поперечины 458 служат в качестве конструктивных элементов, соединяющих одну внутреннюю часть цилиндрической охватывающей структуры с другой. Элемент 434 поддержки содержит двенадцать сквозных каналов 460А, В, в том числе шесть смещенных по дуге внутренних ромбовидных каналов 460А и шесть смещенных по дуге, в целом, треугольных каналов 460В. Элемент является симметричным относительно осей Х и Y.

Элемент 534 поддержки, показанный на фиг.9, имеет форму кости для собаки с максимальной шириной D вдаль оси Х и максимальной высотой Н перпендикулярно оси X. Отношение D:H может составлять ориентировочно от 1:1 до 2:1, например ориентировочно от 1.2:1 до 1.8:1. Множество (одиннадцать в показанном варианте) сквозных каналов 560 круговой формы с промежутками друг от друга размещены в элементе. Пары противоположных вогнутых периферийных углублений 562А и 562В идут вдоль всей длины элемента, что увеличивает фракцию пустот, причем эти углубления смещены друг от друга или соединены при помощи выпуклых периферийных участков 568, которые образуют четыре угла элемента. Вогнутые углубления 562А на концах высоты Н могут быть образованы в виде дуги круга с диаметром, превышающим D. Вогнутые углубления 562В на концах ширины D могут быть образованы в виде дуги круга с диаметром, который составляет ориентировочно 40-150% ширины D. Элемент является симметричным относительно осей Х и Y.

Элементы поддержки в соответствии с настоящим изобретением могут быть изготовлены из любого материала, который обеспечивает достаточную прочность элемента поддержки и является совместимым с использованными текучими материалами. Например, могут быть использованы металлы, пластики или керамические материалы, такие как натуральные или синтетические глины, полевой шпат, неолиты, кордиерит, оксид алюминия, диоксид циркония, диоксид кремния или их смеси. Глины обычно перемешивают с оксидом алюминия и диоксидом кремния, причем глины включают в себя такие материалы, как каолин, комовая (пластичная) глина и шамотная глина и т.п. В качестве предпочтительных примеров можно привести глины, имеющие высокую пластичность, такие как комовая глина и шамотная глина. Глина может иметь метиленовый показатель (methylene blue index, "MBI") ориентировочно от 11 до 13 meq/100 г. Использованный здесь термин "полевой шпат" включает в себя силикаты алюминия с содой, поташем и известью. Другие компоненты, такие как кварц, цирконовый песок, полевошпатовая глина, монтмориллонит, нефелин сиенит и т.п., также могут присутствовать в меньших количествах, чем другие образующие керамику компоненты.

Компоненты совместно обжигают, чтобы получить керамические элементы поддержки, которые могут поставляться в виде мелкого порошка, из которого может быть образована формовочная смесь за счет добавки воды и/или технологических добавок, таких как связующие материалы, экструзионные добавки, смазки и т.п., чтобы улучшить процесс экструзии. Смесь может быть обработана с использованием множества различных технологий, таких как экструзия или прессование с использованием техники полусухого прессования, чтобы получить желательную конфигурацию. Например, первоначальный процесс экструзии может быть продолжен резкой в направлении, перпендикулярном направлению экструзии, чтобы получить желательные длины. Первоначальная сушка может быть использована для удаления воды. Это позволяет избежать разрушения относительно слабой структуры сырых изделий, причем сушку проводят при температуре около 120°С и ниже, а в соответствии с одним из вариантов ориентировочно ниже 70°С, при этом сушка может продолжаться около 5 часов. Затем заготовки могут быть обработаны при высоких температурах, например при максимальной температуре от 1100°С до 1400°С, в одном варианте по меньшей мере 1200°С, а в другом варианте около 1250°С, чтобы образовать плотный элемент, который типично имеет кажущуюся пористость меньше, чем 1.5%, а в соответствии с одним из вариантов кажущуюся пористость меньше, чем 0.7%. Однако следует иметь в виду, что пористость для некоторых применений может составлять ориентировочно до 15%. Температура обжига может в некоторой степени зависеть от композиции элементов и, как правило, должна быть достаточна для того, чтобы весь объем материала получал низкую пористость. Это отличается от сетчатой (reticulated) керамики, которая типично имеет кажущуюся пористость до 30-80% или пустоты внутри материала и которая поэтому не годится для поддержки типичного веса некоторых активных слоев.

Например, керамические элементы могут быть изготовлены из смеси различных видов глины и полевого шпата с малыми количествами других ингредиентов, чтобы получить заготовку, которая в основном содержит диоксид кремния и оксид алюминия (алюминосиликат). Например, смеси, которые используют для формовки элементов, могут содержать по меньшей мере около 90% керамических образующих ингредиентов и баланс (типично ориентировочно до 10%) технологических добавок. Керамические образующие ингредиенты могут содержать 20-99% оксида алюминия и 0-80% диоксида кремния. Технологические добавки в значительной степени улетучиваются при обжиге. Однако следует иметь в виду, что элементы поддержки могут быть изготовлены из любого материала, который является инертным или, в некоторых вариантах, благоприятно активным по отношению к компонентам потока в среде обработки и который обеспечивает достаточную прочность на раздавливание, позволяющую должным образом поддерживать желательную колонну. Компоненты смеси могут быть полностью перемешаны ранее добавления воды в количестве, достаточном для придания желательной конфигурации и сохранения этой конфигурации при обжиге. Как правило, количество добавляемой воды составляет от 12 до 30 мл на каждые 100 г сухой смеси компонентов. Затем смесь может быть подвергнута формовке или экструзии, чтобы получить желательную конфигурацию сырой заготовки, которую затем обжигают в печи при максимальной температуре от 1100°С до 1400°С. Температуру в обжиговой печи можно повышать со скоростью от 50 до 90°С в час, причем время выдержки при температуре обжига может составлять от 1 до 4 часов, после чего печь охлаждают до температуры окружающей среды.

Когда керамические элементы поддержки изготавливают при помощи процессов экструзии или полусухого прессования, они могут иметь главным образом одинаковое поперечное сечение вдоль одного осевого направления, которое образует ось симметрии элемента.

Носителями для катализаторов обычно являются неорганические материалы, такие как огнеупорные неорганические материалы, например соединения на базе оксида алюминия, диоксида кремния или диоксида титана или их комбинаций, такие как носители катализатора на базе оксида алюминия и диоксида кремния. Носители катализатора также могут быть изготовлены из материалов на базе кремния, таких как, например, древесный уголь, активированный уголь или фуллерены.

Каталитические элементы могут быть изготовлены при помощи осаждения каталитически эффективного количества одного или нескольких каталитически активных металлов на носитель катализатора, чтобы образовать предшественник катализатора. Типично носитель катализатора пропитывают металлом или компаундом (компаундами), комплексом (комплексами) и/или солью (солями), так чтобы покрывать или пропитывать носитель катализатора каталитически эффективным количеством каталитически активного материала. Использованное здесь выражение "каталитически эффективное количество" означает количество катализатора, которое создает измеряемый каталитический эффект. Пропитанный носитель катализатора, или предшественник катализатора, может быть высушен в атмосфере, которая также восстанавливает каталитический материал в соответствующий металл.

Примеры каталитических элементов приведены, например, в патентах США № 6656874; 6649662; 5952529; 5914432; 5733842; 5512530 и в выложенной заявке на патент 2004/0170556.

Элементы поддержки не должны обладать никакой каталитической активностью, так как их функцией является поддержка полного веса слоя катализатора (и любого ограничителя слоя, если он есть). В соответствии с одним из вариантов элементы поддержки не имеют или практически не имеют каталитического материала. В соответствии с одним из вариантов каталитическая активность поддерживающего слоя, выраженная как скорость катализированной реакции, составляет меньше, чем 20% на единицу веса слоя катализатора, в другом варианте, меньше, чем 10% на единицу веса слоя катализатора, и обычно около 1% или меньше. Когда слой катализатора содержит слои с различной активностью, то активностью всего слоя катализатора считают активность преобладающего слоя (преобладающего в терминах веса каталитических элементов) или активность большинства элементов. Например, если слой катализатора вызывает эпоксидирование олефинов со скоростью 10 молей в минуту на кг слоя катализатора, то поддерживающий слой может катализировать эпоксидирование со скоростью не более 1 моль в минуту на кг слоя поддержки, а обычно меньше, чем 0.1 моля в минуту. В случае других активных слоев активность поддерживающего слоя может быть аналогично определена в терминах соответствующей активности активного слоя, так чтобы активность слоя поддержки была меньше, чем 20% активности активного слоя на единицу веса. Например, если активный слой предназначен для изолирования, то поддерживающий слой может иметь активность изолирования меньше, чем 20% активности активного слоя на единицу веса.

В соответствии с одним из вариантов поддерживающий слой 32 не служит в качестве катализатора для реакции реагентов, так как он не содержит каталитического материала, что описано в патентах США № 6656874; 6649662; 5952529; и 5914432; 5733842; 5733840; 5512530 и в заявке 2004/0170556. Однако следует иметь в виду, что природные примеси в материалах, которые используют для образования элементов поддержки, или сами материалы могут иметь некоторую, хотя и ограниченную, каталитическую активность. Кроме того, небольшие количества каталитического материала могут просачиваться через поддерживающий слой и придавать ему со временем некоторую каталитическую активность.

В соответствии с другим вариантом поддерживающий слой 32 используют для поддержки активного слоя 36, содержащего элементы, которые имеют малую каталитическую активность или не имеют ее вовсе, такого как изолирующая среда. Элементы такого активного слоя могут быть изготовлены из неолитов, силикагелей, активированного углы и из их комбинаций, и т.п.

Далее приведены примеры, которые не имеют ограничительного характера и приведены для того, чтобы показать эффективность варианта поддерживающего слоя со сниженным падением давления, поддерживающего слой катализатора.

ПРИМЕРЫ

Пример 1

Были проведены теоретические расчеты падения давления через размещенный случайным образом слой высотой 0.56 метра из непористых асферических элементов, изготовленных в соответствии с фиг.2, имеющих диаметр D 19 мм, длину L 10 мм и теоретическую фракцию пустот 60%. Были проведены также теоретические расчеты для сравнительного случайно размещенного слоя непористых сферических элементов, имеющих диаметр 19 мм и номинальную фракцию пустот 40%, но в других отношениях идентичного слою асферических элементов. На фиг.10 показано падение давления, см водного столба на метр слоя, относительно массовой скорости газа, кг/час м, для слоя элементов поддержки, показанного на фиг.2. Можно видеть, что падение давления через слой сферических элементов выше, чем через слой асферических элементов. Во всех случаях падение давления через слой сферических элементов больше чем в два раза превышает падение давления через слой асферических элементов. Например, при газовой скорости 27.9 м/мин падение давления через слой сферических элементов составляет около 22.5 см водного столба на метр слоя, что ориентировочно в пять раз больше падения давления через слой асферических элементов, имеющих эквивалентный диаметр (около 4.1 см водного столба на метр слоя).

Пример 2

В смесь глины, полевого шпата и органических экструзионных добавок, содержащую около 25% оксида алюминия и 68% диоксида кремния, добавляли воду. Порцию смеси экструдировали через мундштук, разрезали по длине и полученные заготовки обжигали при температуре около 1200°С, чтобы образовать элементы поддержки двух размеров в соответствии с конфигурацией, показанной на фиг.2. Элементы имеют кажущуюся пористость меньше, чем 0.7%. Первый комплект обожженных элементов имеет диаметр D около 19 мм и длину L около 25 мм. Второй комплект обожженных элементов имеет диаметр D около 11 мм и длину L около 7 мм. Часть смеси использовали для получения сфер двух размеров, которые обжигали при температуре около 1200°С. Обожженные сферы имеют диаметры соответственно 19 мм и 6 мм. Были образованы слои высотой около 70 см из сферических элементов и асферических элементов соответственно, причем более мелкие элементы, которые помещали вверху, составляют ориентировочно 23% высоты слоя в каждом случае. Фракция пустот слоя асферических элементов составляет 60%. Фракция пустот слоя сферических элементов составляет 40%. Результаты измерения действительного падения давления (см водного столба на метр слоя относительно массовой скорости газа, кг/час м2, показаны на фиг.11. Можно видеть, что падение давления через слой сферических элементов было выше, чем через эквивалентный слой данных асферических элементов. Во всех случаях падение давления через слой сферических элементов было в два раза выше, чем через слой асферических элементов.

Пример 3

Были проведены тесты на просачивание катализатора через слой асферических элементов поддержки, образованных, например, в соответствии с описанным в Примере 2. Собрали колонну гранул катализатора, расположенных на слое элементов поддержки. Средство поддержки содержит сверху слой толщиной около 7.6 см из элементов меньшего размера с диаметром D=11 мм и длиной L=7 мм, с конфигурацией в соответствии с фиг.2, и слой толщиной около 20 см из элементов большего размера с диаметром D=25 мм и длиной L=11 мм, с конфигурацией в соответствии с фиг.2. Слой толщиной около 21 см из гранул катализатора диаметром 3 мм лежит сверху на этом средстве поддержки. Тесты предусматривают создание интенсивных вибраций колонны с частотой 3.5 кГц в течение 10 минут. Полученные результаты показывают, что отсутствует просачивание катализатора через поддерживающий слой.

Несмотря на то что был описан предпочтительный вариант осуществления изобретения, совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят, однако, за рамки приведенной далее формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР РЕФОРМИНГА | 2011 |

|

RU2558150C2 |

| ОБЪЕДИНЕНИЕ ГИДРОКРЕКИНГА ОСТАТКОВ И ГИДРООЧИСТКИ | 2014 |

|

RU2628509C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА С УМЕНЬШЕННЫМ СОДЕРЖАНИЕМ СЕРЫ (ВАРИАНТЫ) | 2002 |

|

RU2287554C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПЕРЕХОДНЫМ НЕУРАВНОВЕШЕННЫМ СОСТОЯНИЕМ В СТВОЛЕ СКВАЖИНЫ | 2003 |

|

RU2352769C2 |

| НЕОРГАНИЧЕСКИЕ МИКРОСФЕРИЧЕСКИЕ ЧАСТИЦЫ С ПОВЫШЕННЫМ СОПРОТИВЛЕНИЕМ ИСТИРАНИЮ, СПОСОБ ИХ ПРИГОТОВЛЕНИЯ, МАТЕРИАЛ КАТАЛИЗАТОРА НА ОСНОВЕ МИКРОЧАСТИЦ И ЕГО ИСПОЛЬЗОВАНИЕ | 2002 |

|

RU2283179C2 |

| РЕАКТОР С СИСТЕМОЙ РАСПРЕДЕЛЕНИЯ ГАЗА В НИЖНЕЙ ЧАСТИ | 2010 |

|

RU2553897C2 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР С ПЛАВАЮЩИМ УЛАВЛИВАТЕЛЕМ ЧАСТИЦ | 2020 |

|

RU2816824C2 |

| КОНВЕРСИЯ АСФАЛЬТЕНОВОГО ПЕКА В ТЕЧЕНИЕ ПРОЦЕССА ГИДРОКРЕКИНГА ОСТАТКА С КИПЯЩИМ СЛОЕМ | 2014 |

|

RU2622393C2 |

| СПОСОБ ОБРАБОТКИ СЫРЬЯ, СОДЕРЖАЩЕГО ГАЛОГЕНИДЫ | 2020 |

|

RU2822731C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНОГО ТОПЛИВА И АНОДНОГО КОКСА ИЗ ОСТАТКОВ ВАКУУМНОЙ ПЕРЕГОНКИ | 2014 |

|

RU2628067C2 |

Изобретение относится к устройствам для обработки одного или нескольких текучих материалов. Система содержит оболочку, слой с множеством элементов поддержки и поддерживаемый им активный слой частиц катализатора. Поддерживающий слой имеет активность по отношению к одному или нескольким текучим материалам. Слой поддержки содержит первый и второй слои элементов поддержки. Элементы во втором слое имеют меньший размер, чем элементы первого слоя. Каждый элемент поддерживающего слоя содержит, по меньшей мере, одну внутреннюю поперечину и множество сквозных каналов. Фракция пустот поддерживающего слоя составляет, по меньшей мере, 45%. В системе обеспечивается уменьшение расхода реагентов и снижение падения давления при прохождении через поддерживающий слой 7 н.и 26 з.п. ф-лы, 11 ил.

1. Система для обработки одного или нескольких текучих материалов, которая содержит:

оболочку;

поддерживающий слой внутри оболочки, содержащий множество элементов поддержки, каждый из которых содержит, по меньшей мере, одну внутреннюю поперечину и множество сквозных каналов, и имеющий фракцию пустот, по меньшей мере, 50%; причем поддерживающий слой содержит первый слой элементов поддержки и второй слой элементов поддержки, поддерживаемый первым слоем, причем элементы поддержки во втором слое имеют меньший размер, чем элементы поддержки в первом слое,

активный слой внутри оболочки, поддерживаемый поддерживающим слоем;

причем поддерживающий слой имеет активность по отношению к одному или нескольким текучим материалам, которая составляет меньше чем 20% активности активного слоя, в пересчете на вес.

2. Система по п.1, в которой активность представляет собой каталитическую активность, а один или несколько текучих материалов представляют собой один или несколько реагентов.

3. Система по п.1, в которой элементы поддержки имеют кажущуюся пористость меньше чем 3%.

4. Система по п.1, в которой элементы поддержки имеют кажущуюся пористость меньше чем 0,7%.

5. Система по п.1, в которой каждый из элементов поддержки имеет в целом цилиндрическую структуру, по меньшей мере, с одним сквозным каналом.

6. Система по п.1, в которой, по меньшей мере, один сквозной канал имеет среднюю ширину, по меньшей мере, 1 мм.

7. Система по п.1, в которой, по меньшей мере, один сквозной канал имеет среднюю ширину, которая составляет, по меньшей мере, 10% максимальной ширины элемента поддержки.

8. Система по п.1, в которой элементы поддержки содержат множество внутренних поперечин, которые образуют сквозные каналы между ними.

9. Система по п.8, в которой первая внутренняя поперечина пересекается со второй внутренней поперечиной.

10. Система по п.1, которая содержит, по меньшей мере, четыре сквозных канала.

11. Система по п.1, в которой наибольшая окружность, которая может быть вписана в сквозной канал, имеет диаметр меньше, чем диаметр множества активных элементов в активном слое.

12. Система по п.11, в которой диаметр наибольшей окружности составляет меньше чем 3 мм.

13. Система по п.1, в которой каждый из элементов поддержки имеет поперечное сечение, которое является главным образом постоянным вдоль длины элемента.

14. Система по п.1, в которой элементы поддержки случайно ориентированы в поддерживающем слое.

15. Система по п.1, в которой фракция пустот составляет, по меньшей мере, 55%.

16. Система по п.1, в которой фракция пустот составляет меньше чем 80%.

17. Система по п.1, в которой фракция пустот составляет меньше чем 75%.

18. Система по п.1, в которой активный слой содержит множество активных элементов, а элементы поддержки содержат, по меньшей мере, один самый нижний слой элементов в оболочке.

19. Система для обработки одного или нескольких текучих материалов, которая содержит:

поддерживающий слой с множеством асферических элементов поддержки, причем каждый из элементов поддержки содержит, по меньшей мере, два сквозных канала, содержащий первый слой элементов поддержки и второй слой элементов поддержки, поддерживаемый первым слоем, причем элементы поддержки во втором слое имеют меньший размер, чем элементы поддержки в первом слое,

слой, содержащий множество активных элементов, поддерживаемых при помощи поддерживающего слоя, причем элементы поддержки имеют активность на единицу веса по отношению к текучим материалам, которая не превышает 20% активности на единицу веса большинства активных элементов в слое активных элементов.

20. Система по п.19, в которой фракция пустот поддерживающего слоя составляет, по меньшей мере, 45%.

21. Система по п.19, в которой фракция пустот составляет, по меньшей мере, 50%.

22. Система для обработки текучего материала, которая содержит:

оболочку, имеющую основание на своем нижнем конце и впуск и выпуск для текучего материала;

колонну элементов внутри оболочки, через которую проходит текучий материал, причем колонна содержит:

поддерживающий слой элементов, содержащий элементы колонны, ближайшие к основанию, при этом поддерживающий слой имеет фракцию пустот, по меньшей мере, 50%; содержащий первый слой элементов поддержки и второй слой элементов поддержки, поддерживаемый первым слоем, причем элементы поддержки во втором слое имеют меньший размер, чем элементы поддержки в первом слое, активный слой элементов, поддерживаемый поддерживающим слоем, для осуществления обработки текучего материала.

23. Система по п.22, в которой элементы в активном слое имеют большую активность по отношению к текучему материалу, чем дискретные элементы в поддерживающем слое.

24. Система по п.22, в которой впуск расположен на нижнем конце оболочки.

25. Система по п.22, в которой выпуск расположен на нижнем конце оболочки.

26. Система для обработки текучего материала, которая содержит:

оболочку, имеющую основание на своем нижнем конце и впуск, и выпуск, причем один компонент из впуска и выпуска находится ближе к основанию, чем другой компонент;

колонну элементов внутри оболочки, через которую проходит текучий материал между впуском и выпуском, содержащую:

активный слой активных элементов для обработки текучего материала;

поддерживающий слой, который поддерживает активный слой, содержащий множество элементов, каждый из которых имеет множество сквозных каналов, при этом поддерживающий слой содержит элементы колонны, которые являются ближайшими к тому компоненту из впуска и выпуска, который является ближайшим к основанию, причем поддерживающий слой имеет фракцию пустот, по меньшей мере, 45% и содержит первый слой элементов поддержки и второй слой элементов поддержки, поддерживаемый первым слоем, причем элементы поддержки во втором слое имеют меньший размер, чем элементы поддержки в первом слое.

27. Способ образования системы для обработки текучего материала, включающий следующие операции:

размещение множества элементов поддержки в колонне для образования поддерживающего слоя, имеющего фракцию пустот, по меньшей мере, 50%, при этом указанное размещение предусматривает формирование поддерживающего слоя, который образует самый нижний слой элементов в колонне; причем каждый из множества элементов поддержки содержит, по меньшей мере, два сквозных канала, а поддерживающий слой содержит первый слой элементов поддержки и второй слой элементов поддержки, поддерживаемый первым слоем, причем элементы поддержки во втором слое имеют меньший размер, чем элементы поддержки в первом слое, поддержание слоя активных элементов на поддерживающем слое.

28. Способ обработки одного или нескольких текучих материалов с использованием системы по п.1, который предусматривает протекание одного или нескольких материалов через активный слой.

29. Способ по п.28, который дополнительно предусматривает поддержание среднего отношения падений давления через поддерживающий слой меньше, чем 9:10 в течение всего этапа протекания, причем отношение падений давлений через поддерживающий слой представляет собой отношение падения давления через поддерживающий слой с использованием элементов поддержки к ожидаемому падению давления через поддерживающий слой с использованием сферических элементов поддержки эквивалентного размера.

30. Способ по п.29, в котором отношение падений давлений составляет меньше чем 8:10.

31. Способ по п.30, в котором отношение падений давлений составляет ориентировочно меньше чем 1:2.

32. Способ обработки одного или нескольких флюидов с использованием системы по п.22, который предусматривает протекание одного или нескольких материалов через активный слой.

33. Способ по п.32, в котором протекание предусматривает поддержание среднего отношения падений давлений через поддерживающий слой меньше, чем 1:2 в течение этапа протекания, причем отношение падений давлений через поддерживающий слой представляет собой отношение падения давления через поддерживающий слой с использованием элементов поддержки к ожидаемому падению давления через поддерживающий слой с использованием сферических элементов поддержки эквивалентного размера.

| US 3652451 А, 28.03.1972 | |||

| US 4285910 А, 25.08.1981 | |||

| Опалубка для изготовления анкерного колодца | 1980 |

|

SU987058A1 |

| Колонный массообменный аппарат | 1990 |

|

SU1782642A1 |

| Насадка | 1983 |

|

SU1099987A1 |

Авторы

Даты

2009-06-10—Публикация

2006-03-09—Подача