ОБЛАСТЬ ТЕХНИКИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу и системе для превращения углеводородного сырья, содержащего галогениды, и в частности к способу и системе для удаления галогенидов из углеводородного потока, содержащего один или несколько галогенидов.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Нефтеочистительные и нефтехимические процессы включают множество способов обработки богатых углеводородами потоков с целью получения продуктов или промежуточных компонентов в виде сжиженного нефтяного газа, нафты, бензина, дизельного топлива и т.д. Такие способы обработки включают гидроочистку, гидрокрекинг, паровой крекинг, фракционирование и отгонку с отпарной средой, а также промежуточный теплообмен и удаление примесей.

Углеводородное сырье может, в зависимости от происхождения, содержать гетероатомы, нежелательные при последующей обработке. Наиболее распространенными гетероатомами являются сера, азот и, в основном для сырья биологического происхождения, кислород, которые могут присутствовать в концентрациях от 1000 масс. ч./млн до 10% масс. кислород, даже до 45% масс. в сырье, полученном из биологических материалов. Эти гетероатомы во время процессов нефтеочистки превращают в сероводород, аммиак, воду и оксиды углерода, что не вызывает особых проблем в технологических установках. Другими гетероатомами обычно являются металлы, которые обычно присутствуют в небольших количествах (0-10 масс. ч./млн) и осаждаются на частицах, защищающих катализатор, и, таким образом, также не вызывают особых проблем в технологических установках. Однако при обработке биомассы или побочных продуктов, таких как пластиковые отходы, гетероатомы могут присутствовать в гораздо более высоких концентрациях. Для отходов термического разложения, например пиролизованного пластика, содержание, например, Cl может составлять 1000 масс. ч./млн или выше, и после гидроочистки органический Cl будет преобразован в HCl и может вызвать проблемы с коррозией. Поэтому важно удалить гетероатомы на ранней стадии процесса, чтобы минимизировать влияние на последующих стадиях процесса. Аналогичные проблемы могут также наблюдаться для биомассы, содержащей галогениды, например, если она получена из источников, находившихся в соленой воде.

Международная заявка на патент WO 2015/050635 относится к способу гидроочистки и удаления галогенидов из углеводородного потока посредством гидроочистки. В документе ничего не говорится о количестве воды, необходимом для удаления галогенидов из процесса, и о практических аспектах процесса, за исключением того, что упор делается на коррозионную стойкость используемых материалов.

В соответствии с одним вариантом осуществления настоящего раскрытия от 30% или 80% до 90% или 100% органических галогенидов в углеводородном сырье можно превратить в неорганические галогениды в потоке углеводородного продукта. Углеводородный продукт промывают водой, которая связывает неорганические галогениды, и отделяют от потока углеводородов.

Неорганические галогениды из углеводородного потока удаляют из продукта посредством промывки водой. Данные неорганические галогениды, удаленные из потока углеводородов, выводят из системы, например посредством регенерации промывочной воды при помощи испарения, мембранного разделения, обратного осмоса или других способов концентрирования примесей в рассоле.

В одном варианте осуществления поток свежего водорода добавляют к обогащенной водородом газовой фазе перед рециркуляцией в реактор гидроочистки. Это делается для того, чтобы обеспечить присутствие необходимого водорода в реакторе гидроочистки для превращения органических галогенидов в неорганические галогениды, а также, возможно, для дальнейших реакций, таких как насыщение олефинов.

В данном тексте термин «материал, каталитически активный в превращении органических галогенидов в неорганические галогениды» предназначен для обозначения каталитического материала, приспособленного и/или подходящего для применения в качестве катализатора превращения.

«Органические галогениды» представляют собой химические соединения, в которых один или несколько атомов углерода связаны ковалентными связями с одним или несколькими атомами галогена (фтор, хлор, бром, йод или астат - группа 17 в современной терминологии IUPAC).

«Неорганические галогениды» представляют собой химические соединения между атомом галогена и элементом или радикалом, который является менее электроотрицательным (или более электроположительным), чем галоген, с образованием фторида, хлорида, бромида, йодида или астатида, с дополнительным ограничением, что углерод не является частью соединения. Типичным примером каталитически активного материала может быть классический в нефтеочистке катализатор гидроочистки, такой как один или несколько сульфидированных неблагородных металлов на преломляющем носителе.

Подразумевается, что термин «удаление галогенидов» включает ситуации, когда либо некоторые из присутствующих галогенидов, либо все присутствующие галогениды превращают в неорганические галогениды, а затем удаляют. Таким образом, термин не ограничивается ситуацией, когда удаляется определенный процент присутствующих галогенидов.

Термин «позволить потоку прореагировать в присутствии каталитически активного материала» означает приведение потока в контакт с каталитически активным материалом в условиях, пригодных для проведения катализа. К таким условиям обычно относятся температура, давление и состав потока.

Термин «термическое разложение» для удобства следует использовать в широком смысле для любого процесса разложения, в котором материал частично разлагается при повышенной температуре (обычно от 250°С до 800°С или, возможно, 1000°С) в присутствии субстехиометрического количества кислорода (в том числе без кислорода). Продукт обычно представляет собой комбинированный жидкий и газообразный поток, а также некоторое количество твердого карбонизованного остатка. Термин должен толковаться как включающий процессы, известные как пиролиз, частичное сгорание или гидротермальное сжижение.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Широкий аспект настоящего раскрытия относится к способу превращения углеводородного сырья, содержащего по меньшей мере 20 масс. ч./млн, 100 масс. ч./млн или 500 масс. ч./млн и менее 1000 масс. ч./млн, 5000 масс. ч./млн или 10000 масс. ч./млн галогенидов, в поток углеводородного продукта посредством гидроочистки в присутствии каталитически активного в гидроочистке материала и некоторого количества водорода, при этом указанный поток углеводородного продукта содержит некоторое количество ионных галогенидов, при этом указанный поток углеводородного продукта объединяют с некоторым количеством промывочной воды, и при этом массовое соотношение между промывочной водой и водой потока углеводородного продукта составляет более 1:10, 1:5 или 1:2 и менее 1:1, 2:1 или 10:1, и при этом объединенный поток углеводородного продукта и промывочной воды разделяют на неполярный поток углеводородного продукта и полярный поток промывочной воды, содержащей ионные галогениды, таким образом, что от 50%, 90% или 99% до 100% указанных ионных галогенидов переходят из указанного потока углеводородного продукта в полярный поток промывочной воды, содержащей ионные галогениды, отличающийся тем, что указанный полярный поток промывочной воды, содержащей ионные галогениды, направляют в средство концентрирования для обеспечения потока очищенной воды и потока рассола, имеющего концентрацию ионных галогенидов более чем в 2, 5 или 10 раз и менее чем в 50 или 100 раз выше таковой полярного потока промывочной воды, содержащей ионные галогениды, с соответствующим преимуществом, заключающимся в том, что такой процесс дает возможность принимать углеводородную смесь с большим количеством галогенидов, очищая ее до качественного углеводородного продукта при минимальном расходе воды.

В дополнительном варианте осуществления указанное средство концентрирования представляет собой испаритель, нагревающий полярный поток промывочной воды, содержащей ионные галогениды, для испарения некоторого количества воды, представляющей собой указанную очищенную воду, с соответствующим преимуществом, заключающимся в том, что испаритель является эффективным средством концентрирования, особенно в условиях нефтеочистки, где может быть доступна энергия.

В дополнительном варианте осуществления указанный испаритель представляет собой испаритель с падающей пленкой, сконфигурированный для протекания полярного потока промывочной воды, содержащей ионные галогениды, по нагретой поверхности, и дополнительно сконфигурирован для сбора испарившейся воды и направления ее в виде потока очищенной воды, с соответствующим преимуществом, заключающимся в том, что испаритель с падающей пленкой очень эффективен в обеспечении испарителя с большой поверхностью испарения и небольшой занимаемой площадью.

В дополнительном варианте осуществления указанное средство концентрирования представляет собой мембранный сепаратор или сепаратор обратного осмоса, с соответствующим преимуществом, заключающимся в том, что обеспечивается разделение, предусматривающее обязательный ввод тепловой энергии.

В другом варианте осуществления рН указанного полярного потока промывочной воды, содержащей ионные галогениды, доводят до значения между 6,5 и 9 посредством добавления определенного количества основания или кислоты, либо к потоку промывочной воды, либо к полярному потоку промывочной воды, содержащей ионные галогениды, с соответствующим преимуществом, заключающимся в том, что предоставляется возможность создавать средства концентрирования из недорогих материалов.

Дальнейший аспект настоящего раскрытия относится к способу превращения потока неочищенного сырья, обогащенного молекулами, содержащими С, Н и галогенид, и при необходимости О, N, Si и другие элементы, такие как смесь, богатая пластиком, лигнином, соломой, лигноцеллюлозной биомассой или водным биологическим материалом, указанный способ включает:

a. стадию термического разложения указанного потока неочищенного сырья для обеспечения предшественника углеводородного сырья или для обеспечения углеводородного сырья,

b. при необходимости стадию предварительной обработки для очистки предшественника углеводородного сырья с обеспечением углеводородного сырья

c. стадию гидроочистки для превращения углеводородного сырья в присутствии водорода в соответствии с любым из предыдущих пунктов формулы для обеспечения потока углеводородного продукта, с соответствующим преимуществом, заключающимся в том, что такой процесс хорошо подходит для превращения неочищенного материала, такого как смесь, богатая пластиком, лигнином, соломой, лигноцеллюлозной биомассой или водным биологическим материалом, содержащая галогениды, в очищенный углеводород.

В еще одном варианте осуществления указанный способ для превращения неочищенного сырья дополнительно включает стадию направления потока углеводородного продукта в процесс парового крекинга с соответствующим преимуществом, заключающимся в том, что обеспечивают сырьевой материал для нефтехимических процессов, например, из побочных продуктов, биологических материалов или недорогих ресурсов.

Дополнительный аспект изобретения относится к системе гидроочистки углеводородсодержащего потока, включающей:

(a) реактор гидроочистки, содержащий каталитически активный в гидроочистке материал, причем указанный реактор гидроочистки содержит вход для ввода обогащенного водородом углеводородного потока и выход для вывода первого потока продукта,

(b) средство смешивания, имеющее два входа и выход,

(c) средство разделения фаз, имеющее вход и выход для жидкой полярной фазы, выход для жидкой неполярной фазы и выход для газовой фазы,

(d) средство концентрирования, имеющее вход, выход концентрированного рассола и выход очищенной воды, причем указанный выход для вывода первого потока продукта находится в сообщении по текучей среде с первым входом средства смешивания, причем выход средства смешивания находится в сообщении по текучей среде с входом средства разделения фаз, а выход жидкой полярной фазы средства разделения фаз находится в сообщении по текучей среде с входом средства концентрирования, причем выход очищенной воды средства концентрирования находится в сообщении по текучей среде со вторым входом средства смешивания, при необходимости в комбинации с дополнительным источником очищенной воды, и причем выход для жидкой неполярной фазы средства разделения фаз сконфигурирован для обеспечения углеводородного продукта, с соответствующим преимуществом, заключающим в том, что такая система способна превращать побочные продукты, биологический материал или недорогие ресурсы в ценный углеводородный продукт, с минимальным расходом очищенной воды.

Раскрытые способ и система могут оказаться полезными там, где сырье для процесса гидроочистки содержит галогениды, и особенно когда температура должна поддерживаться умеренной, например, чтобы избегать побочных реакций олефинов и диолефинов. Примеры таких процессов включают прямую гидроочистку пластиковых отходов или гидроочистку продукта термического разложения богатых галогенидами материалов, таких как пластиковые отходы, содержащие, например, ПВХ или другие галогенидсодержащие пластмассы, а также биологические материалы с высоким содержанием галогенидов, например, солома и водоросли, а также другие продукты процессов термического разложения или гидротермального сжижения, керогенное сырье, такое как каменноугольная смола или сланцевое масло. Сырье также может быть получено из непиролизных возобновляемых сырьевых источников, например, липидов водорослей, особенно при выращивании в соленой воде, или других биологических кормов, содержащих углеводороды и хлорид.

Аммиак и галогениды реагируют с образованием солей, например хлорида аммония, при температурах ниже температуры осаждения, как правило, от 150°С до 300°С. Осаждение таких солей может привести к частичной или полной блокировке технологических линий, а также к потенциальной коррозии, поэтому этого следует избегать. Следовательно, также важно принимать к сведению данный аспект при определении условий процесса.

После гидроочистки галoгeнидсодержащего углеводородного сырья будет присутствовать промежуточный поток, обогащенный галогенидами. В зависимости от диапазона кипения и температуры поток может быть однофазным газовым потоком или двухфазным потоком с газовым потоком, обогащенным водородом и гидрированными гетероатомами, такими как гидрохлорид и аммиак, и жидким потоком, содержащим в основном углеводороды. Поскольку гидрированные гетероатомы растворимы в воде, добавление некоторого количества промывочной воды и охлаждение потока приведет к трехфазному потоку, содержащему газовую фазу, органическую неполярную фазу и водную полярную фазу, которые могут быть разделены в так называемом трехфазном сепараторе, возможно, в комбинации с каскадом сепараторов с промежуточным охлаждением и сбросом давления.

В традиционных процессах нефтеочистки также встречается такая технологическая стадия промывки водой, например в контексте углеводородов, богатых азотом, которые превращаются в аммиак, который хорошо растворяется в воде и который позволяет удалять сероводород в виде сульфида аммония в промывной воде. Концентрация азотных гетероатомов может быть выше 1% масс. а массовое отношение потребляемой воды к углеводороду обычно составляет 1:20 или 1:10, что приводит к концентрации солей аммиака в воде около 1-5% масс. Данная конструкция лимитирована по концентрации сульфида аммония, однако указанная концентрация может составлять от 2 до 5% масс. прежде чем возникнут коррозионные проблемы.

Однако в процессе, в котором гетероатомы углеводородного сырья являются галогенидами и когда они присутствуют в количествах выше 100 масс. ч./млн, необходимо увеличить количество воды в процессе промывки, чтобы добиться количественного удаления галогенидов из полярных фазы, и избежать проблем с коррозией из-за повышенной концентрации галогенидов в водной фазе. При исходном сырье, содержащем 500 масс. ч./млн Cl, и очищенном углеводороде, содержащем менее 1 масс. ч./млн Cl, массовое соотношение воды к углеводороду может быть 1:1, поскольку обычная конструкция лимитирована необходимостью поддержания уровня хлора в воде ниже 500 масс. ч./млн, что соответствует требованию для углеродистой стали или обычной нержавеющей стали. Данное количество воды в 10-20 раз больше, чем обычно в нефтеперерабатывающей промышленности.

Такое большое количество, конечно, представляет собой экономическую и экологическую проблему, и поэтому желательно уменьшить количество расходуемой воды. Это может быть выполнено посредством обеспечения средств концентрирования использованной промывочной воды, так что ее разделяют на очищенную промывочную воду и концентрированный рассол, богатый примесями, такими как галогениды. Для этой цели существует множество методов, включая мембранную фильтрацию, обратный осмос или испарение, включая испарение с падающей пленкой. Оборудование, используемое в процессе испарения, будет намного дороже, если требуются специальные сорта стали, поэтому также полезно рассмотреть возможность снижения коррозионной активности используемой промывочной воды, например посредством нейтрализации используемой промывочной воды. Поскольку промывочная вода в присутствии галогенидов обычно является кислой, например рН=2 для углеводородного сырья с низким содержанием азота, то можно использовать добавление аммиака или гидроксида натрия для доведения рН до значения в диапазоне 6,5-9,0.

Продукт данного процесса может быть направлен на дальнейшую переработку либо для получения транспортного углеводородного топлива, либо для нефтехимических преобразований, то есть в установку парового крекинга.

КРАТКОЕ ОПИСАНИЕ ФИГУР

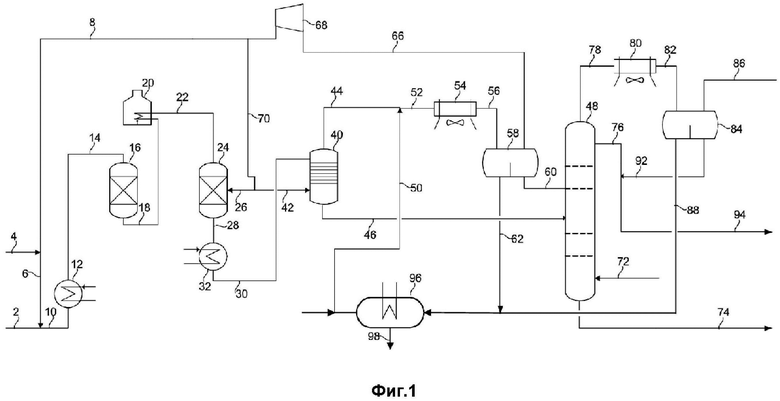

На фиг. 1 показана система для обработки углеводородного потока.

ПОДРОБНОЕ ОПИСАНИЕ ФИГУР

На фиг. 1 показана система для обработки углеводородов. Несмотря на то, что на фиг. 1 показаны некоторые теплообменные агрегаты, насосы и компрессоры, другие насосы, нагреватели, клапаны и другое технологическое оборудование также могут быть частью системы, показанной на фиг. 1.

Система, показанная на фиг. 1, включает подсистему для удаления галогенидов из углеводородного потока перед тем, как углеводородный поток поступает в отпарную колонну и/или секцию фракционирования.

На фиг. 1 показан углеводородный поток 2, содержащий хлор. Данный поток при необходимости предварительно нагревают перед объединением с обогащенным водородом газовым потоком 6 в обогащенный водородом углеводородный поток 10, чтобы обеспечить подачу водорода, необходимого для гидрирования диолефинов. Обогащенный водородом углеводородный поток 10 нагревают в теплообменнике 12 и, при необходимости, посредством дополнительного нагрева, такого как пламенный нагреватель, с образованием нагретого обогащенного водородом углеводородного потока 14. Первый реактор 16 является необязательным, но может иметь рабочие условия при давлении около 30 бар изб. и температуре около 180°С, подходящие для гидрирования диолефинов. Первый реактор 16 содержит материал, каталитически активный в отношении насыщения олефинов и гидродегалогенирования. Внутри первого реактора 16 нагретый обогащенный водородом углеводородный поток 14 реагирует в присутствии каталитически активного материала, образуя первый поток гидрогенизированного продукта 18.

Первый поток 18 гидрогенизированного продукта нагревают, например, в пламенном нагревателе 20 и переносят в виде нагретого первого потока гидрогенизированного продукта 22 во второй реактор 24, где он вступает в реакцию в присутствии второго каталитически активного материала. Часто охлаждающий газ 26 подают во второй реактор для регулирования температуры. Первый и второй каталитически активные материалы могут быть идентичными или отличаться друг от друга и обычно будут включать комбинацию сульфидированных неблагородных металлов, таких как молибден или вольфрам, промотированных никелем или кобальтом, нанесенных на тугоплавкий носитель, такой как оксид алюминия или диоксид кремния. Обычно в реакции над первым каталитически активным материалом преобладает насыщение диолефинов, тогда как в реакции над вторым каталитически активным материалом преобладают насыщение моноолефинов и гидродегалогенирование галогенид-углеводородов, а также во втором реакторе 24 (в зависимости от состава сырья) может иметь место гидродесульфуризация, гидроденитрогенизация и гидродеоксигенация. Следовательно, поток горячего продукта 28 может содержать углеводороды, Н2O, H2S, NH3 и HCl, которые могут быть удалены промывкой и разделением. Поток горячего продукта 28 охлаждают с образованием потока охлажденного продукта 30 в теплообменнике 32. Охлажденный продукт 30 направляют в горячую отпарную колонну 40, где разделению способствует отпарная среда 42, в которой охлажденный продукт 30 разделяют на фракцию газового продукта 44 и фракцию жидкого продукта 46. Фракцию газового продукта 44 объединяют с потоком очищенной воды 50, обеспечивая смешанный поток 52, и охлаждают в охладителе 54, обеспечивая трехфазный поток 56, который разделяют в трехходовом сепараторе 58 на поток легких углеводородов 60, поток загрязненной воды 62 и обогащенный водородом газовый поток 66. Обогащенный водородом газовый поток 66 подают в рециркуляционный компрессор 68 и направляют в качестве охлаждающего газа 26 для второго реактора 24 и в качестве отпарной среды 42 для горячей отпарной колонны 40, а также рециркуляционного газа 8 для объединения со свежим газообразным водородом 4, с образованием обогащенного водородом газа 6.

Поток легких углеводородов 60, выходящий из трехфазного сепаратора 58, поступает во вторую отпарную колонну 48 для дальнейшего разделения жидких и газообразных компонентов с помощью отпарной среды 72. Выходящий поток легких фракций 78 из второй отпарной колонны 48 охлаждают в охладителе 80 и направляют в виде охлажденной потока легких фракций 82 в дополнительный трехфазный сепаратор 84, предназначенный для отделения абгазной фракции 86 от водной фракции 88 и жидкой углеводородной фракции 92. Жидкую углеводородную фракцию 92 из дополнительного трехфазного сепаратора 84 рециркулируют во вторую отпарную колонну 48, полярная жидкая фракция 88 может быть объединена с потоком загрязненной воды 62 и направлена в средство концентрирования 96, из которого выводят поток концентрированного рассола 98, богатый, например, NH4Cl, а также поток очищенной воды 50, содержащей небольшое количество примесей, таких как NH4Cl. Очищенная вода, обычно вместе с дополнительным количеством воды, может быть добавлена в виде чистой промывочной воды 50.

Изобретение относится к способу превращения углеводородного сырья, содержащего по меньшей мере 20 масс. ч./млн и менее 10000 масс. ч./млн галогенидов, в поток углеводородного продукта посредством гидроочистки в присутствии каталитически активного в гидроочистке материала и некоторого количества водорода. Указанный поток углеводородного продукта содержит некоторое количество ионных галогенидов. Указанный поток углеводородного продукта объединяют с некоторым количеством промывочной воды и потоком очищенной воды, и при этом массовое соотношение между промывочной водой и потоком углеводородного продукта составляет более 1:10 и менее 10:1. Объединенный поток углеводородного продукта и промывочной воды разделяют на неполярный поток углеводородного продукта и полярный поток промывочной воды, содержащей ионные галогениды, таким образом, что от 50 до 100% указанных ионных галогенидов переходят из указанного потока углеводородного продукта в полярный поток промывочной воды, содержащей ионные галогениды. Указанный полярный поток промывочной воды, содержащей ионные галогениды, направляют в средство концентрирования для обеспечения указанного потока очищенной воды и потока рассола, имеющего концентрацию ионных галогенидов более чем в 2 раза и менее чем в 100 раз выше таковой полярного потока промывочной воды, содержащей ионные галогениды. Изобретение также касается способа превращения потока неочищенного сырья и системы гидроочистки углеводородного потока. Технический результат - возможность принимать углеводородную смесь с большим количеством галогенидов, очищая ее до качественного углеводородного продукта при минимальном расходе воды. 3 н. и 9 з.п. ф-лы, 1 ил.

1. Способ превращения углеводородного сырья, содержащего по меньшей мере 20 масс. ч./млн и менее 10000 масс. ч./млн галогенидов, в поток углеводородного продукта посредством гидроочистки в присутствии каталитически активного в гидроочистке материала и некоторого количества водорода,

при этом указанный поток углеводородного продукта содержит некоторое количество ионных галогенидов,

при этом указанный поток углеводородного продукта объединяют с некоторым количеством промывочной воды и потоком очищенной воды, и при этом массовое соотношение между промывочной водой и потоком углеводородного продукта составляет более 1:10 и менее 10:1,

и при этом объединенный поток углеводородного продукта и промывочной воды разделяют на неполярный поток углеводородного продукта и полярный поток промывочной воды, содержащей ионные галогениды,

таким образом, что от 50 до 100% указанных ионных галогенидов переходят из указанного потока углеводородного продукта в полярный поток промывочной воды, содержащей ионные галогениды,

отличающийся тем, что указанный полярный поток промывочной воды, содержащей ионные галогениды, направляют в средство концентрирования для обеспечения указанного потока очищенной воды и потока рассола, имеющего концентрацию ионных галогенидов более чем в 2 раза и менее чем в 100 раз выше таковой полярного потока промывочной воды, содержащей ионные галогениды.

2. Способ по п. 1, в котором углеводородное сырье содержит по меньшей мере 100 масс. ч./млн или 500 масс. ч./млн и менее 1000 масс. ч./млн или 5000 масс. ч./млн галогенидов.

3. Способ по п. 1, в котором массовое соотношение между промывочной водой и потоком углеводородного продукта составляет более 1:5 или 1:2 и менее 1:1 или 2:1.

4. Способ по п. 1, в котором объединенный поток углеводородного продукта и промывочной воды разделяют на неполярный поток углеводородного продукта и полярный поток промывочной воды, содержащей ионные галогениды, таким образом, что от 90 или 99 до 100% указанных ионных галогенидов переходят из указанного потока углеводородного продукта в полярный поток промывочной воды, содержащей ионные галогениды.

5. Способ по п. 1, в котором поток рассола имеет концентрацию ионных галогенидов более чем в 5 или 10 раз и менее чем в 50 раз выше таковой полярного потока промывочной воды, содержащей ионные галогениды.

6. Способ по п. 1, причем указанное средство концентрирования представляет собой испаритель, нагревающий полярный поток промывочной воды, содержащей ионные галогениды, для испарения некоторого количества воды, представляющей собой указанный поток очищенной воды.

7. Способ по п. 6, причем указанный испаритель представляет собой испаритель с падающей пленкой, сконфигурированный для протекания полярного потока промывочной воды, содержащей ионные галогениды, по нагретой поверхности, и дополнительно сконфигурирован для сбора испарившейся воды и направления ее в виде потока очищенной воды.

8. Способ по п. 1, причем указанное средство концентрирования представляет собой мембранный сепаратор или сепаратор обратного осмоса.

9. Способ по одному из пп. 1-8, причем pH указанного полярного потока промывочной воды, содержащей ионные галогениды, доводят до значения между 6,5 и 9 посредством добавления некоторого количества основания или кислоты либо к потоку промывочной воды, либо к полярному потоку промывочной воды, содержащей ионные галогениды.

10. Способ превращения потока неочищенного сырья, обогащенного молекулами, содержащими C, H и галогенид, и при необходимости O, N, Si и другие элементы, такие как смесь, богатая пластиком, лигнином, соломой, лигноцеллюлозной биомассой или водным биологическим материалом, указанный способ включает

a) стадию термического разложения указанного потока неочищенного сырья для обеспечения предшественника углеводородного сырья или углеводородного сырья,

b) при необходимости стадию предварительной обработки, очистки предшественника углеводородного сырья с обеспечением углеводородного сырья,

c) стадию гидроочистки для превращения углеводородного сырья в присутствии водорода в соответствии с любым из предыдущих пунктов с обеспечением потока углеводородного продукта.

11. Способ по п. 10, за которым следует стадия направления потока углеводородного продукта в процесс парового крекинга.

12. Система гидроочистки углеводородного потока, включающая

a) реактор гидроочистки, содержащий каталитически активный в гидроочистке материал, причем указанный реактор гидроочистки содержит вход для ввода обогащенного водородом углеводородного потока и выход для вывода первого потока продукта,

b) средство смешивания, имеющее два входа и выход,

c) средство разделения фаз, имеющее вход и выход для жидкой полярной фазы, выход для жидкой неполярной фазы и выход для газовой фазы,

d) средство концентрирования, имеющее вход, выход концентрированного рассола и выход очищенной воды, причем указанный выход для вывода первого потока продукта находится в сообщении по текучей среде с первым входом средства смешивания, причем выход средства смешивания находится в сообщении по текучей среде с входом средства разделения фаз, а выход жидкой полярной фазы средства разделения фаз находится в сообщении по текучей среде с входом средства концентрирования,

причем выход очищенной воды средства концентрирования находится в сообщении по текучей среде со вторым входом средства смешивания, при необходимости в комбинации с дополнительным источником очищенной воды,

и причем выход для жидкой неполярной фазы средства разделения фаз сконфигурирован для обеспечения углеводородного продукта.

| US 5951852 A1, 14.09.1999 | |||

| US 5656152 A1, 12.08.1997 | |||

| US 20160002540 A1, 07.01.2016 | |||

| WO 2019002028 A1, 03.01.2019 | |||

| US 20150240169 A1, 27.08.2015 | |||

| СПОСОБ УДАЛЕНИЯ АЗОТА ИЗ ВАКУУМНОГО ГАЗОЙЛЯ | 2010 |

|

RU2535668C2 |

| СПОСОБ УДАЛЕНИЯ МЕТАЛЛОВ ИЗ ВАКУУМНОГО ГАЗОЙЛЯ | 2010 |

|

RU2510987C2 |

Авторы

Даты

2024-07-12—Публикация

2020-06-19—Подача